Область техники

Настоящее изобретение относится к полиамидному соединению (включая полиамидную смолу и полиамидный олигомер), способному проявлять характеристики кислородопоглощения, и к полиамидной композиции, содержащей полиамидное соединение.

Уровень техники

Раньше металлические банки, стеклянные бутылки или контейнеры или формы из термопластичной смолы и подобные изделия использовали в качестве упаковочных материалов для лекарств, напитков, пищевых продуктов, химикатов и т.д. Прежде всего, контейнеры и формы из термопластичной смолы выделяются среди других своей легковесностью, пригодностью к формованию, технологичностью изготовления упаковок, такой как герметизируемость, и стоимостью, и наиболее популярны. Однако в общем случае контейнеры и формы из термопластичной смолы являются прекрасными упаковочными материалами, но имеют несколько проблем в отношении сохранности их содержимого, так как проникновение кислорода через стенку контейнера происходит на непренебрегаемом уровне.

Для предупреждения проникновения кислорода извне контейнеры и формы из термопластичной смолы задуманы так, чтобы стенка контейнера могла иметь многослойную структуру, по меньшей мере, один слой которой представляет собой кислородозащитный слой из поли(мета-ксилилен)адипамида (далее называемого «N-MXD6»), сополимера этилен/(виниловый спирт), полиакрилонитрила, алюминиевой фольги или подобных материалов. Однако все еще невозможно полностью предупредить проникновение даже небольшого количества кислорода в контейнеры извне, и также невозможно защитить содержимое, чувствительное к кислороду, такое как пиво или подобные продукты, от ухудшения качества из-за кислорода, остающегося в контейнерах.

Раньше для удаления кислорода из контейнеров использовали поглотитель кислорода. Например, в патентных ссылках 1 и 2 описана кислородопоглощающая многослойная структура и кислородопоглощающая пленка с поглотителем кислорода, таким как порошок железа или подобный поглотитель, диспергированным в смоле. Патентная ссылка 3 описывает улавливающий кислород защитный материал для упаковки, способный поглощать кислород снаружи и внутри контейнера, полученный из полиамидного материала, такого как полиамид или подобный материал, с металлическим катализатором, таким как кобальт или подобный металл, добавленным к нему. Патентная ссылка 4 описывает изделие, имеющее пассивирующий кислород слой, который содержит этиленненасыщенное соединение, такое как полибутадиен или подобное соединение, и катализатор на основе переходного металла, такого как кобальт или подобный металл, и блокирующий кислород слой из полиамида или подобного материала.

Список ссылок

Патентные ссылки

Патентная ссылка 1 - JP-А 2-72851

Патентная ссылка 2 - JP-А 4-90848

Патентная ссылка 3 - патент Японии 2991437

Патентная ссылка 4 - JP-А 5-115776

Сущность изобретения

Проблемы, решаемые изобретением

Кислородопоглощающая многослойная структура и кислородопоглощающая пленка с поглотителем кислорода, таким как порошок железа или подобный поглотитель, диспергированным в смоле, являются непрозрачными, так как смола окрашена находящимся в ней поглотителем кислорода, таким как порошок железа или подобный поглотитель; и, следовательно, имеют ограничения в отношении их применения в том, что они не могут быть использованы в области упаковок, требующих прозрачности.

С другой стороны, захватывающая кислород композиция смолы, которая содержит переходный металл, такой как кобальт или подобный металл, является полезной в том, что она применима также для упаковочных контейнеров, которые требуют прозрачности, но является невыгодной, так как композиция смолы окрашена катализатором на основе переходного металла. Кроме того, в композиции смолы смола поглощает кислород и поэтому окисляется в присутствии катализатора на основе переходного металла. То есть, могут иметь место различные реакции образования радикалов, вызванные отрывом атома водорода от метиленовой цепочки по соседству с ариленовой группой в полиамидной смоле благодаря атомам переходного металла, образования пероксидных радикалов, вызванного присоединением к радикалу молекулы кислорода, и отрыва атома водорода, вызванного пероксидным радикалом. Так как смола окисляется за счет поглощения кислорода по описанному выше механизму, возникают различные проблемы в том, что образуются разложившиеся продукты, придавая неприятный запах содержимому в контейнерах, и смола разрушается за счет окисления, меняя в результате цвет контейнеров или снижая прочность контейнеров.

Цели настоящего изобретения состоят в разработке полиамидного соединения и полиамидной композиции, которые могут проявлять достаточные характеристики кислородопоглощения, даже если не содержат металл, которые не порождают никакого неприятного запаха и которые имеют исключительно хорошую прозрачность.

Средства решения проблем

Настоящее изобретение предлагает полиамидное соединение и полиамидную композицию, описанные ниже.

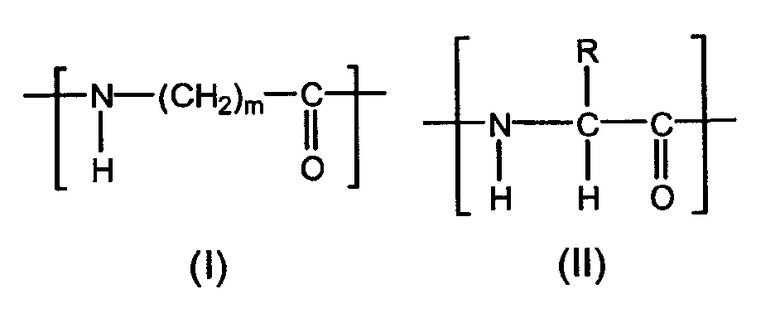

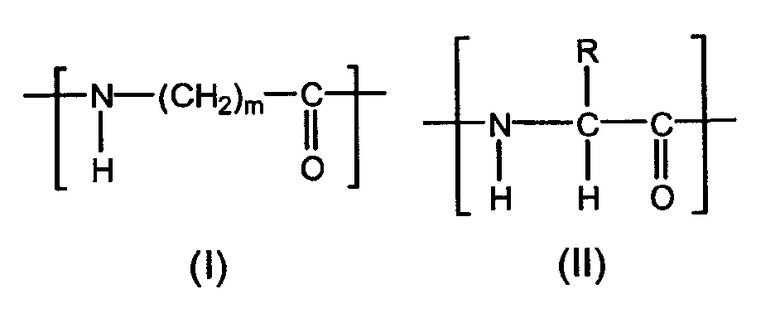

1. Полиамидное соединение, содержащее от 50 до 99,9% мол. звена ω-аминокарбоновой кислоты, представленного приведенной ниже общей формулой (I), и от 0,1 до 50% мол. составляющего звена, представленного приведенной ниже общей формулой (II):

В приведенной выше общей формуле (I) m означает целое число от 2 до 18. В общей формуле (II) R представляет собой замещенную или незамещенную алкильную группу или замещенную или незамещенную арильную группу.

2. Полиамидная композиция, содержащая полиамидное соединение приведенного выше пункта 1.

Преимущество изобретения

Полиамидное соединение и полиамидная композиция настоящего изобретения являются превосходными по характеристике кислородопоглощения. Соответственно, например, полиамидное соединение и полиамидная композиция настоящего изобретения являются предпочтительными для использования в качестве поглотителя кислорода, так как их можно насыпать в пакеты или подобные изделия. В более предпочтительном варианте использования полиамидное соединение и полиамидную композицию настоящего изобретения используют в упаковочных материалах и упаковочных контейнерах. Упаковочные материалы и упаковочные контейнеры, в которых используют полиамидное соединение или полиамидную композицию настоящего изобретения, могут проявлять достаточные характеристики кислородопоглощения, даже если не содержат металл, не порождают никакого неприятного запаха, могут иметь исключительно хорошую прозрачность и могут сохранять его содержимое в хорошем состоянии.

Способ осуществления изобретения

1. Полиамидное соединение

Полиамидное соединение настоящего изобретения содержит от 50 до 99,9% мол. звена ω-аминокарбоновой кислоты, представленного приведенной ниже общей формулой (I), и от 0,1 до 50% мол. звена содержащей третичный атом водорода карбоновой кислоты (предпочтительно составляющего звена, представленного приведенной ниже общей формулой (II)):

В приведенной выше общей формуле (I) m означает целое число от 2 до 18. В общей формуле (II) R представляет собой замещенную или незамещенную алкильную группу, или замещенную или незамещенную арильную группу.

Однако общее количество звена ω-аминокарбоновой кислоты и звена содержащей третичный атом водорода карбоновой кислоты не должно превышать 100% мол. Полиамидное соединение настоящего изобретения может содержать любое другое составляющее звено, отличное от вышеуказанного, в пределах интервала, не умаляющего преимущество настоящего изобретения.

Полиамидное соединение настоящего изобретения включает полиамидную смолу и полиамидный олигомер.

Определение «полиамидная смола» настоящего изобретения означает полимер настоящего изобретения, имеющий относительную вязкость, по меньшей мере, 1,5, полиамидного соединения настоящего изобретения. Полиамидная смола представляет собой материал, который может быть переработан и сформован сам по себе в упаковочные материалы и упаковочные контейнеры. Если желательно, то может быть добавлена другая смола и добавка и смешана с полиамидной смолой настоящего изобретения, и полученная таким образом полиамидная композиция может быть переработана и сформована. Полиамидная смола настоящего изобретения может проявлять достаточные характеристики кислородопоглощения, даже если не содержит металл, не порождает никакого неприятного запаха и может иметь исключительно хорошую прозрачность.

Определение «полиамидный олигомер» настоящего изобретения означает полимер, имеющий относительную вязкость менее чем 1,5, полиамидного соединения настоящего изобретения. Полиамидный олигомер представляет собой материал, который не может быть переработан и сформован сам по себе. Во многих случаях в целом определение «олигомер» указывает на полимер, имеющий среднечисленную молекулярную массу, самое большее, 1000, но полиамидный олигомер настоящего изобретения включает не только такой обычный олигомер, но также на полимер, имеющий среднечисленную молекулярную массу менее чем 10000.

Полиамидный олигомер настоящего изобретения является удобным для использования в качестве поглотителя кислорода, так как его можно насыпать пакеты или подобные изделия. Кроме того, полиамидный олигомер настоящего изобретения успешно используют в качестве смоляного материала или смоляной добавки. В случае, где полиамидный олигомер настоящего изобретения используют в качестве смоляного материала, полиамидный олигомер может быть сополимеризован с любым другим смоляным материалом с получением сополимерной смолы, и сополимерная смола может быть переработана и сформована в упаковочные материалы или упаковочные контейнеры. В случае, где полиамидный олигомер настоящего изобретения используют в качестве смоляной добавки, полиамидный олигомер может быть добавлен к смоле с получением полиамидной композиции, которая может быть переработана и сформована в упаковочные материалы или упаковочные контейнеры. В этом случае полиамидный олигомер может проявлять достаточные характеристики кислородопоглощения, не умаляя прозрачности и механической прочности смолы. Сополимерная смола или полиамидная композиция, полученные за счет использования полиамидного олигомера настоящего изобретения, даже если не содержат металл, и не порождают никакого неприятного запаха.

В полиамидном соединении настоящего изобретения содержание звена содержащей третичный атом водорода карбоновой кислоты составляет от 0,1 до 50% мол. Когда содержание звена содержащей третичный атом водорода карбоновой кислоты составляет менее чем 0,1% мол., соединение может не проявлять достаточные характеристики кислородопоглощения. С другой стороны, когда содержание звена содержащей третичный атом водорода карбоновой кислоты составляет больше чем 50% мол., содержание третичного атома водорода является слишком большим, и, если это так, физические свойства, такие как, газонепроницаемость и механические свойства полиамидного соединения могут ухудшиться; и в особенности, когда содержащая третичный атом водорода карбоновая кислота представляет собой аминокислоту, не только теплостойкость соединения является плохой, так как в ней сохраняются пептидные связи, но образуется также циклический продукт димера аминокислоты, оказывая влияние на полимеризацию. С учетом характеристики кислородопоглощения и других свойств полиамидного соединения содержание звена содержащей третичный атом водорода карбоновой кислоты предпочтительно составляет, по меньшей мере, 0,2% мол., более предпочтительно, по меньшей мере, 1% мол., и предпочтительно составляет, самое большее, 40% мол., более предпочтительно, самое большее, 30% мол.

1-1. Звено ω-аминокарбоновой кислоты

В упомянутой выше общей формуле (I) m означает целое число от 2 до 18, и предпочтительно имеет значения от 3 до 16, более предпочтительно от 4 до 14, даже более предпочтительно от 5 до 11. Соединение, способное составлять ω-аминокарбоновую кислоту, представленную общей формулой (I), включает лактамы, такие как ε-капролактам, лауролактам и др.; аминокарбоновые кислоты, такие как аминокапроновая кислота, аминоундекановая кислота и др.;, которыми, однако, изобретение не ограничено. Только одно или два или несколько из таких соединений могут быть использованы в данном случае, или отдельно или в смеси.

Предпочтительно звено ω-аминокарбоновой кислоты содержит звено 6-аминогексановой кислоты и/или звено 12-амино-додекановой кислоты в количестве, по меньшей мере, 50% мол. в сумме в звене ω-аминокарбоновой кислоты, более предпочтительно, по меньшей мере, 70% мол., даже более предпочтительно, по меньшей мере, 80% мол., еще более предпочтительно, по меньшей мере, 90% мол., и предпочтительно в количестве, самое большее, 99,9% мол.

1-2. Звено содержащей третичный атом водорода карбоновой кислоты

Звено содержащей третичный атом водорода карбоновой кислоты в настоящем изобретении обязательно имеет составляющее звено, представленное приведенной ниже общей формулой (II) или (III) и имеющее, по меньшей мере, одну аминогруппу и, по меньшей мере, одну карбоксильную группу, с точки зрения полимеризации до полиамидного соединения. Кроме того, звено дополнительно может иметь другое составляющее звено, представленное приведенной ниже общей формулой (IV).

В приведенных выше общих формулах (II)-(IV) группы R, R1 и R2 каждая представляет собой заместитель; группы А1-А3 каждая представляет собой простую связь или двухвалентную связующую группу. Однако общая формула (III) исключает случай, где группы А1 и А2 обе представляют собой простую связь.

Полиамидное соединение настоящего изобретения содержит звено содержащей третичный атом водорода карбоновой кислоты. Имея такое звено содержащей третичный атом водорода карбоновой кислоты в качестве компонента сополимеризации, полиамидное соединение настоящего изобретения может проявлять превосходные характеристики кислородопоглощения, даже если не содержит переходный металл, и имеет хорошую прозрачность.

В настоящем изобретении механизм, по которому полиамидное соединение, имеющее звено содержащей третичный атом водорода карбоновой кислоты, может реализовать хорошие характеристики кислородопоглощения, хотя он и не совсем понятен, рассматривают следующим образом. В соединении, способном составлять звено содержащей третичный атом водорода карбоновой кислоты, электронопритягивающая группа и электронодонорная группа присоединены к одному и тому же атому углерода, и, следовательно, ввиду явления, которое называют каптодативным эффектом энергетически стабилизированных неспаренных электронов на таких атомах углерода, может быть образован исключительно стабильный радикал. Точнее, карбоксильная группа является электронопритягивающей группой, и, так как атом углерода по соседству с группой, с которой связан третичный атом углерода, является электронообедненным (δ+) атомом углерода, третичный атом водорода также становится электронообедненным (δ+) атомом, образуя в результате радикал, диссоциированный как протон. В случае, где присутствуют кислород и вода в таком состоянии, кислород может реагировать с радикалом, и, следовательно, соединение может проявлять характеристики кислородопоглощения. В этой связи известно, что в среде, имеющей более высокую влажность и более высокую температуру, реакционная способность выше.

В упомянутых выше формулах (II)-(IV) группы R, R1 и R2 каждая представляет собой заместитель. Заместитель, представленный группами R, R1 и R2, в настоящем изобретении включает атом галогена (например, атом хлора, атом брома, атом йода); алкильную группу (линейную, разветвленную или циклическую алкильную группу, содержащую от 1 до 15, предпочтительно от 1 до 6 атомов углерода, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, трет-бутильную группу, н-октильную группу, 2-этилгексильную группу, циклопропильную группу, циклопентильную группу); алкенильную группу (линейную, разветвленную или циклическую алкенильную группу, содержащую от 2 до 10, предпочтительно от 2 до 6 атомов углерода, например, винильную группу, аллильную группу); алкинильную группу (алкинильную группу, содержащую от 2 до 10, предпочтительно от 2 до 6 атомов углерода, например, этинильную группу, пропаргильную группу); арильную группу (арильную группу, содержащую от 6 до 16, предпочтительно от 6 до 10 атомов углерода, например, фенильную группу, нафтильную группу); гетероциклическую группу (одновалентную группу, содержащую от 1 до 12, предпочтительно от 2 до 6 атомов углерода, образованную из 5-членного или 6-членного ароматического или неароматического гетероциклического соединения путем удаления из него одного атома водорода, например, 1-пиразолильную группу, 1-имидазолильную группу, 2-фурильную группу); цианогруппу; гидроксильную группу; нитрогруппу; алкоксигруппу (линейную, разветвленную или циклическую алкоксигруппу, содержащую от 1 до 10, предпочтительно от 1 до 6 атомов углерода, например, метоксигруппу, этоксигруппу); арилоксигруппу (арилоксигруппу, содержащую от 6 до 12, предпочтительно от 6 до 8 атомов углерода, например, феноксигруппу); ацильную группу (формильную группу, алкилкарбонильную группу, содержащую от 2 до 10, предпочтительно от 2 до 6 атомов углерода, или арилкарбонильную группу, содержащую от 7 до 12, предпочтительно от 7 до 9 атомов углерода, например, ацетильную группу, пивалоильную группу, бензоильную группу); аминогруппу (аминогруппу, алкиламиногруппу, содержащую от 1 до 10, предпочтительно от 1 до 6 атомов углерода, анилиногруппу, содержащую от 6 до 12, предпочтительно от 6 до 8 атомов углерода, или гетероциклическую аминогруппу, содержащую от 1 до 12, предпочтительно от 2 до 6 атомов углерода, например, аминогруппу, метиламиногруппу, анилиновую группу); меркаптогруппу, алкилтиогруппу (алкилтиогруппу, содержащую от 1 до 10, предпочтительно от 1 до 6 атомов углерода, например, метилтиогруппу, этилтиогруппу); арилтиогруппу (арилтиогруппу, содержащую от 6 до 12, предпочтительно от 6 до 8 атомов углерода, например, фенилтиогруппу); гетероциклическую тиогруппу (гетероциклическую тиогруппу, содержащую от 2 до 10, предпочтительно от 1 до 6 атомов углерода, например, 2-бензотиазолилтиогруппу); имидогруппу (имидогруппу, содержащую от 2 до 10, предпочтительно от 4 до 8 атомов углерода, например, N-сукцинимидогруппу, N-фталимидогруппу) и др.

Среди функциональных групп, группы, имеющие атом водорода, могут быть дополнительно замещены упомянутой выше группой. Например, можно упомянуть алкильную группу, замещенную гидроксильной группой (например, гидроксиэтильную группу); алкильную группу, замещенную алкоксигруппой (например, метоксиэтильную группу); алкильную группу, замещенную арильной группой (например, бензильную группу); арильную группу, замещенную алкильной группой (например, п-толильную группу); арилоксигруппу, замещенную алкильной группой (например, 2-метилфеноксигруппу); и т.д., которыми, однако, настоящее изобретение не ограничено.

В случае, где функциональная группа дополнительно замещена, упомянутое выше число атомов углерода не включает число атомов углерода дополнительного заместителя. Например, бензильную группу рассматривают как алкильную группу, имеющую 1 атом углерода и замещенную фенильной группой, а не считают алкильной группой, замещенной фенильной группой и имеющей 7 атомов углерода. Если специально не указано другое, то же самое применимо к числу атомов углерода, которое упоминают ниже.

В общих формулах (III) и (IV) группы А1-А3 каждая представляет собой простую связь или двухвалентную связующую группу. Однако общая формула (III) исключает случай, где группы А1 и А2 обе являются простыми связями. Двухвалентная связующая группа представляет собой, например, линейную, разветвленную или циклическую алкиленовую группу (алкиленовую группу, содержащую от 1 до 12, предпочтительно от 1 до 4 атомов углерода, например, метиленовую группу, этиленовую группу); аралкиленовую группу (аралкиленовую группу, содержащую от 7 до 30, предпочтительно от 7 до 13 атомов углерода, например, бензилиденовую группу); ариленовую группу (ариленовую группу, содержащую от 6 до 30, предпочтительно от 6 до 15 атомов углерода, например, фениленовую группу); и др. Они также могут иметь заместитель. Заместитель может представлять собой функциональные группы, примеры которых приведены выше для заместителей, представленных группами R, R1 и R2. Например, можно назвать ариленовую группу, замещенную алкильной группой (например, ксилиленовую группу) и др., которыми, однако, настоящее изобретение не ограничено.

Предпочтительно полиамидная смола настоящего изобретения содержит, по меньшей мере, одно из составляющих звеньев, представленных любой из упомянутых выше общих формул (II)-(IV). Из них более предпочтительным является звено карбоновой кислоты, имеющее третичный атом водорода на α-атоме углерода (атом углерода по соседству с карбоксильной группой), с учетом доступности исходного материала и повышенной поглощающей способности соединения для кислорода; и более предпочтительным является составляющее звено, представленное общей формулой (II).

Группа R в общей формуле (II) имеет упомянутые выше значения. Из всех более предпочтительной является замещенная или незамещенная алкильная или арильная группа; даже более предпочтительна замещенная или незамещенная линейная или разветвленная алкильная группа, содержащая от 1 до 6 атомов углерода, или замещенная или незамещенная арильная группа, содержащая от 6 до 10 атомов углерода; и еще более предпочтительной является замещенная или незамещенная алкильная группа, содержащая от 1 до 4 атомов углерода, или замещенная или незамещенная фенильная группа.

Предпочтительные примеры R включают метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, трет-бутильную группу, 1-метилпропильную группу, 2-метилпропильную группу, гидроксиметильную группу, 1-гидроксиэтильную группу, меркаптометильную группу, метилсульфанилэтильную группу, фенильную группу, нафтильную группу, бензильную группу, 4-гидроксибензильную группу и др., которыми, однако, настоящее изобретение не ограничено. Из них более предпочтительны метильная группа, этильная группа, 2-метилпропильная группа и бензильная группа.

Соединение, способное образовывать составляющее звено, представленное общей формулой (II), включает α-аминокислоты, такие как аланин, 2-аминомасляная кислота, валин, норвалин, лейцин, норлейцин, трет-лейцин, изолейцин, серин, треонин, цистеин, метионин, 2-фенилглицин, фенилаланин, тирозин, гистидин, триптофан, пролин и т.д., которыми, однако, настоящее изобретение не ограничено.

Соединение, способное образовывать составляющее звено, представленное общей формулой (III), включает β-аминокислоты, такие как 3-аминомасляная кислота и др.; и соединение, способное образовывать составляющее звено, представленное общей формулой (IV), включает дикарбоновые кислоты, такие как метилмалоновая кислота, метилянтарная кислота, яблочная кислота, винная кислота и др., которыми, однако, настоящее изобретение не ограничено.

Они могут находиться в любой из D-формы, L-формы или рацемической формы, и также могут находиться в аллоформе. Только одно или два или несколько из таких соединений могут быть использованы в данном случае, или отдельно или в смеси.

Из них более предпочтительной является α-аминокислота, содержащая третичный атом водорода у α-атома углерода, с точки зрения доступности исходного материала и повышенной абсорбирующей способности соединения для кислорода. Из α-аминокислот наиболее предпочтительным является аланин с точки зрения доступности, стоимости и его полимеризуемости, а также низкого показателя желтизны (YI) полимера. Аланин имеет относительно низкую молекулярную массу и поэтому его степень сополимеризации на грамм полиамидного соединения настоящего изобретения является высокой, и, соответственно, характеристики кислородопоглощения на грамм полиамидного соединения с аланином являются хорошими.

Чистота соединения, способного образовывать звено содержащей третичный атом водорода карбоновой кислоты, предпочтительно составляет, по меньшей мере, 95% с учетом ее влияния на полимеризацию, например, на замедление скорости полимеризации, а также на качество, например, на показатель желтизны полимера; более предпочтительно, по меньшей мере, 98,5%, даже более предпочтительно, по меньшей мере, 99%. Количество сульфат-иона и иона аммония, которые находятся в соединение в виде примесей, предпочтительно составляет, самое большее, 500 ч/млн, более предпочтительно, самое большее, 200 ч/млн, даже более предпочтительно, самое большее, 50 ч/млн.

1-3. Звено диамина

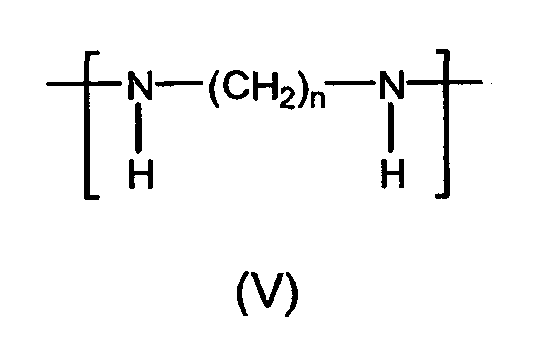

Полиамидное соединение настоящего изобретения может содержать звено линейного алифатического диамина, представленное приведенной ниже формулой (V), с точки зрения повышения степени полимеризации и получения подходящей кристалличности соединения.

В общей формуле (V) n означает целое число от 2 до 18, и предпочтительно имеет значения от 3 до 16, более предпочтительно от 4 до 14, даже более предпочтительно от 6 до 12. Соединение, способное образовывать звено линейного алифатического диамина, представленное общей формулой (V), включает алифатические диамины, такие как этилендиамин, N-метилэтилендиамин, 1,3-пропилендиамин, тетраметилендиамин, пентаметилендиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, ундекаметилендиамин, додекаметилендиамин и др., которыми, однако, настоящее изобретение не ограничено. Только одно или два или несколько из таких соединений могут быть использованы в данном случае, или отдельно или в смеси.

Соединение, способное образовывать любое другое звено диамина, отличное от звена линейного алифатического диамина, представленного общей формулой (V), включает ароматические диамины, такие как орто-ксилилендиамин, мета-ксилилендиамин, пара-ксилилендиамин, пара-фенилендиамин и др.; алициклические диамины, такие как 1,3-бис(аминометил)циклогексанон, 1,4-бис(аминометил)циклогексанон и др., которыми, однако, настоящее изобретение не ограничено.

1-4. Звено дикарбоновой кислоты

Полиамидное соединение настоящего изобретения может содержать звено линейной алифатической дикарбоновой кислоты, представленное приведенной ниже общей формулой (VI-1), и/или звено ароматической дикарбоновой кислоты, представленное приведенной ниже общей формулой (VI-2), с точки зрения реакционной способности при полимеризации, а также кристалличности и технологичности полиамидного соединения.

Соединение, способное образовывать любое другое звено дикарбоновой кислоты, отличное от звена дикарбоновой кислоты, представленного общими формулами (VI-1) или (VI-2), включает дикарбоновые кислоты, такие как щавелевая кислота, малоновая кислота, фумаровая кислота, малеиновая кислота, 1,3-бензолдиуксусная кислота, 1,4-бензолдиуксусная кислота и др., которыми, однако, настоящее изобретение не ограничено.

1-4-1. Звено линейной алифатической карбоновой кислоты

В случае, где желательно, чтобы полиамидное соединение настоящего изобретения имело подходящую температуру стеклования и подходящую кристалличность, и, помимо этого, также желательно, чтобы соединение имело подходящую гибкость, необходимую для упаковочных материалов и упаковочных контейнеров, соединение предпочтительно содержит звено линейной алифатической дикарбоновой кислоты, представленное упомянутой выше общей формулой (VI-1).

В общей формуле (VI-1) р означает целое число от 2 до 18, предпочтительно от 3 до 16, более предпочтительно от 4 до 12, даже более предпочтительно от 4 до 8.

Соединение, способное образовывать звено линейной алифатической дикарбоновой кислоты, представленное общей формулой (VI-1), включает янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пимелиновую кислоту, субериновую кислоту, азелаиновую кислоту, себациновую кислоту, 1,10-декандикарбоновую кислоту, 1,11-ундекандикарбоновую кислоту, 1,12-додекандикарбоновую кислоту и др., которыми, однако, настоящее изобретение не ограничено. Только одно или два или несколько из таких соединений могут быть использованы в данном случае, или отдельно или в смеси.

Тип звена линейной алифатической дикарбоновой кислоты, представленного общей формулой (VI-1), может быть соответствующим образом определен в зависимости от предполагаемого применения. Звено линейной алифатической дикарбоновой кислоты в полиамидном соединении настоящего изобретения предпочтительно содержит, по меньшей мере, звено, выбранное из группы, включающей звено адипиновой кислоты, звено себациновой кислоты и звено 1,12-додекандикарбоновой кислоты, с точки зрения придания полиамидному соединению прекрасной газонепроницаемости, и, помимо этого, с учетом того, что упаковочные материалы и упаковочные контейнеры, в которых используют полиамидное соединение, после их термической стерилизации все еще могут сохранять теплостойкость.

Звено линейной алифатической дикарбоновой кислоты в полиамидном соединении настоящего изобретения предпочтительно содержит звено адипиновой кислоты с точки зрения характеристики газонепроницаемости полиамидного соединения и подходящих термических свойств, таких как подходящая температура стеклования или температура плавления. Звено линейной алифатической дикарбоновой кислоты в полиамидном соединении настоящего изобретения предпочтительно включает звено себациновой кислоты с точки зрения придания полиамидному соединению подходящей газонепроницаемости и приемлемости для формования; а в случае, где полиамидное соединение используют там, где требуется низкая водопоглощающая способность, устойчивость к атмосферным воздействиям и теплостойкость, звено линейной алифатической дикарбоновой кислоты предпочтительно включает звено 1,12-додекандикарбоновой кислоты.

1-4-2. Звено ароматической дикарбоновой кислоты

Полиамидное соединение настоящего изобретения предпочтительно содержит звено ароматической дикарбоновой кислоты, представленное упомянутой выше общей формулой (VI-2), с тем, чтобы придать полиамидному соединению лучшие характеристики газонепроницаемости и, помимо этого, чтобы соединение могло быть легко переработано и сформовано в упаковочные материалы и упаковочные контейнеры.

В общей формуле (VI-2) Ar представляет собой ариленовую группу. Ариленовая группа предпочтительно представляет собой ариленовую группу, содержащую от 6 до 30 атомов углерода, более предпочтительно от 6 до 15 атомов углерода, включая, например, фениленовую группу, нафтиленовую группу и др.

Соединение, способное образовывать звено ароматической дикарбоновой кислоты, представленное общей формулой (VI-2), включает терефталевую кислоту, изофталевую кислоту, 2,6-нафталиндикарбоновую кислоту и др., которыми, однако, настоящее изобретение не ограничено. Только одно соединение или два или несколько из них могут быть использованы в данном случае, или отдельно или в смеси.

Тип звена ароматической дикарбоновой кислоты, представленного общей формулой (VI-2), может быть соответствующим образом определен в зависимости от предполагаемого применения. Звено ароматической дикарбоновой кислоты в полиамидном соединении настоящего изобретения предпочтительно содержит, по меньшей мере, звено, выбранное из группы, включающей звено изофталевой кислоты, звено терефталевой кислоты и звено 2,6-нафталиндикарбоновой кислоты. Из них изофталевая кислота и/или терефталевая кислота наиболее предпочтительно присутствуют в звене ароматической дикарбоновой кислоты. Отношение содержания звена изофталевой кислоты к звену терефталевой кислоты ((звено изофталевой кислоты)/(звено терефталевой кислоты)) специально не ограничено и может быть соответствующим образом определено в зависимости от предполагаемого применения.

1-5. Степень полимеризации полиамидного соединения

Для степени полимеризации полиамидного соединения настоящего изобретения используют его относительную вязкость. Относительная вязкость полиамидного соединения настоящего изобретения предпочтительно составляет от 1,01 до 4,2.

В случае, где полиамидное соединение настоящего изобретения представляет собой полиамидную смолу, его относительная вязкость предпочтительно составляет от 1,5 до 4,2 с точки зрения внешнего вида его форм и приемлемости для формования, более предпочтительно от 1,7 до 4,0, даже более предпочтительно от 2,0 до 3,8. Однако в случае, где полиамидную смолу настоящего изобретения используют в качестве добавки, модификатора или подобного компонента для других термопластичных смол, к ним это интервал применять не следует.

В случае, где полиамидное соединение настоящего изобретения представляет собой полиамидный олигомер, его относительная вязкость предпочтительно составляет от 1,01 до менее чем 1,5 с точки зрения удобообрабатываемости, реакционной способности и термической стабильности, более предпочтительно от 1,1 до 1,49, даже более предпочтительно от 1,2 до 1,49, еще более предпочтительно от 1,3 до 1,49.

Относительная вязкость, на которую делается ссылка в данном случае, означает следующее: один грамм полиамидного соединения растворяют в 100 мл 96%-ной серной кислоты, и с использованием вискозиметра типа Canon Fenske при 25°С измеряют его время каплепадения (t). Также измеряют время каплепадения (t0) 96%-ной серной кислоты аналогичным образом, и относительную вязкость соединения выражают следующим соотношением:

Относительная вязкость = t/t0.

1-6. Концентрация концевых аминогрупп

Скорость поглощения кислорода полиамидного соединения и окислительное разрушение полиамидного соединения из-за поглощения кислорода можно контролировать путем изменения концентрации концевых аминогрупп полиамидного соединения. В случае, где полиамидное соединение представляет собой полиамидную смолу, концентрация концевых аминогрупп предпочтительно составляет от 5 до 150 экв./(106 г) с точки зрения баланса между скоростью поглощения кислорода и окислительным разрушением, более предпочтительно от 10 до 100 экв./(106 г), даже более предпочтительно от 15 до 80 экв./(106 г).

2. Способ производства полиамидного соединения

Полиамидная смола настоящего изобретения может быть произведена посредством поликонденсации компонента ω-аминокарбоновой кислоты, способной образовывать упомянутое звено ω-аминокарбоновой кислоты, и компонента содержащей третичный атом водорода карбоновой кислоты, способной образовывать упомянутое звено содержащей третичный атом водорода карбоновой кислоты. Небольшое количество моноамина или монокарбоновой кислоты, служащих в качестве регулирующего молекулярную массу агента, может быть добавлено к системе во время поликонденсации.

Способ поликонденсации полиамидного соединения настоящего изобретения включает способ реакционной экструзии, солевой способ под давлением, способ прикапывания при нормальном давлении, способ прикапывания под давлением и др., которыми, однако, изобретение не ограничено. Предпочтительно реакционная температура должна быть насколько можно низкой, поскольку это предупреждает пожелтение полиамидного соединения или гелеобразование, а полиамидное соединение может иметь стабильные свойства.

2-1. Способ реакционной экструзии

Способ реакционной экструзии представляет собой способ взаимодействия полиамида, содержащего компонент ω-аминокарбоновой кислоты (полиамида, соответствующего предшественнику полиамидного соединения настоящего изобретения) с компонентом содержащей третичный атом водорода карбоновой кислоты путем замешивания его в расплаве в экструдере. Способ представляет собой способ введения компонента содержащей третичный атом водорода карбоновой кислоты в скелет полиамида посредством реакции переамидирования. Предпочтительно используют шнек, приемлемый для реакционной экструзии, и используют двухшнековый экструдер, имеющий большое отношение L/D, чтобы добиться полноты реакции. Этот способ является простым и полезным для производства полиамидного соединения, которое содержит небольшое количество компонента содержащей третичный атом водорода карбоновой кислоты.

2-2. Солевой способ под давлением

Солевой способ под давлением представляет собой способ поликонденсации в расплаве под давлением, начиная с соли нейлона в качестве исходного материала. То есть, готовят водный раствор соли нейлона, содержащего компонент ω-аминокарбоновой кислоты и компонент содержащей третичный атом водорода карбоновой кислоты, и затем водный раствор концентрируют и нагревают под давлением для поликонденсации с удалением конденсированной воды. Внутри реактора, пока давление постепенно восстанавливают до нормального давления, систему нагревают до температуры около (температуры плавления +10°С) полиамидного соединения и поддерживают при такой температуре, а затем внутреннее давление постепенно снижают до -0,02 МПаГ и поддерживают систему при этой температуре, чтобы продолжить поликонденсацию. После достижения системой заданного вращающего момента, в реакторе повышают давление с помощью азота до 0,3 МПаГ или около того, и затем собирают полиамидное соединение.

Солевой способ под давлением полезен в случае, где в качестве мономера используют летучий компонент, и является предпочтительным способом поликонденсации для случая, где степень сополимеризации компонента содержащей третичный атом водорода карбоновой кислоты является высокой. В частности, способ полезен в случае, где компонент содержащей третичный атом водорода карбоновой кислоты составляет, по меньшей мере, 15% мол. от всех компонентов, составляющих полиамидное соединение. В соответствии с солевым способом под давлением можно предупредить улетучивание компонента содержащей третичный атом водорода карбоновой кислоты, и, кроме того, можно предупредить поликонденсацию одного компонента содержащей третичный атом водорода карбоновой кислоты, и, следовательно, реакция поликонденсации может быть проведена гладко, а произведенное полиамидное соединение может иметь прекрасные свойства.

2-3. Способ прикапывания при нормальном давлении

Способ прикапывания при нормальном давлении представляет собой способ, где необязательный компонент диамина непрерывно добавляют по каплям к смеси, приготовленной путем нагревания и плавления компонента ω-аминокарбоновой кислоты и компонента содержащей третичный атом водорода карбоновой кислоты при нормальном давлении для поликонденсации с удалением воды конденсации. Во время реакции поликонденсации реакционную систему нагревают так, чтобы реакционная температура была ниже, чем температура плавления производимого полиамидного соединения.

В способе прикапывания при нормальном давлении выход на загрузку больше по сравнению с выходом в описанном выше солевом способе под давлением, так как этот способ не требует воды для растворения соли; и, кроме того, поскольку способ не требует упаривания и конденсации исходных материалов, скорость реакции снижается незначительно и время процесса может быть укорочено.

2-4. Способ прикапывания под давлением

В способе прикапывания под давлением вначале компонент ω-аминокарбоновой кислоты и компонент содержащей третичный атом водорода карбоновой кислоты помещают в реактор поликонденсации, а затем компоненты перемешивают и смешивают в расплаве с получением смеси. Далее, пока в реакторе поднимают давление предпочтительно до 0,3-0,4 МПаГ или около того, компонент диамина непрерывно добавляют по каплям к смеси для поликонденсации с удалением воды конденсации. Во время реакции поликонденсации реакционную систему нагревают так, чтобы температура реакции была ниже, чем температура плавления производимого полиамидного соединения. После достижения компонентами заданного мольного отношения добавление компонента диамина заканчивают. Пока давление в реакторе постепенно восстанавливают до нормального давления, систему в реакторе нагревают до температуры около (температуры плавления +10°С) производимого полиамидного соединения и поддерживают при этой температуре. Затем, пока в реакторе постепенно снижают давление до -0,02 МПаГ, систему в реакторе поддерживают при такой температуре, чтобы продолжить поликонденсацию. После достижения системой заданного вращательного момента в реакторе повышают давление с помощью азота до 0,3 МПаГ или около того, и затем собирают полиамидное соединение.

Подобно солевому способу под давлением способ прикапывания под давлением является полезным в том случае, где летучий компонент используют в качестве мономера, и является предпочтительным способом поликонденсации в случае, где степень сополимеризации компонента содержащей третичный атом водорода карбоновой кислоты является высокой. В частности, способ является подходящим в случае, где компонент содержащей третичный атом водорода карбоновой кислоты насчитывает, по меньшей мере, 15% мол. от всех компонентов, составляющих полиамидное соединение. В соответствии со способом прикапывания под давлением можно предупредить улетучивание компонента содержащей третичный атом водорода карбоновой кислоты; и, кроме того, может быть предотвращена поликонденсация только компонента содержащей третичный атом водорода карбоновой кислоты, и, соответственно, реакция поликонденсации может быть проведена гладко, а произведенное полиамидное соединение может иметь прекрасные свойства. Кроме того, в отличие от солевого способа под давлением способ прикапывания под давлением не требует воды для растворения соли, и поэтому выход на загрузку в соответствии с этим способом является большим. Кроме того, в этом способе время реакции может быть укорочено, и поэтому система может быть защищена от гелеобразования, как и в способе прикапывания при нормальном давлении. Соответственно способ дает полиамидное соединение, имеющее низкий показатель желтизны.

2-5. Стадия повышения степени полимеризации

Полиамидное соединение, произведенное в соответствии с упомянутым выше способом поликонденсации, может быть использовано непосредственно, как оно есть, однако соединение может быть переработано на стадии дополнительного повышения его степени полимеризации. Стадия повышения степени полимеризации включает реакционную экструзию в экструдере, твердофазную полимеризацию и др. В качестве нагревающего оборудования для использования в случае твердофазной полимеризации предпочтительным является оборудование нагревания и сушки непрерывного действия; нагревающее оборудование типа вращающегося барабана, такое как барабанная сушилка, коническая сушилка, вращающаяся сушилка и др.; коническое нагревающее оборудование, снабженное внутри вращающейся лопастью, такое как смеситель Наута (Nauta), и др. Без ограничения, любой обычный способ и любое обычное оборудование может найти применение в настоящем изобретении. В частности, в случае твердофазной полимеризации с получением полиамидного соединения из приведенного выше оборудования предпочтительно использовать нагревающее оборудование типа вращающегося барабана, так как система может быть герметично запечатана, а поликонденсацию в таком оборудовании можно легко активизировать в условиях, где исключен вызывающий изменение цвета кислород.

2-6. Содержащее атом фосфора соединение, соединение щелочного металла

При поликонденсации с получением полиамидного соединения настоящего изобретения предпочтительным является добавление содержащего атом фосфора соединения с точки зрения активизации реакции амидирования.

Содержащее атом фосфора соединение включает соединения фосфорной кислоты, такие как диметилфосфиновая кислота, фенилметилфосфиновая кислота и др.; соединения гипофосфористой кислоты, такие как гипофосфористая кислота, гипофосфит натрия, гипофосфит калия, гипофосфит лития, гипофосфит магния, гипофосфит кальция, этилгипофосфит и др.; соединения фосфоновой кислоты, такие как фосфоновая кислота, фосфонат натрия, фосфонат калия, фосфонат лития, фосфонат магния, фосфонат кальция, фенилфосфоновая кислота, этилфосфоновая кислота, фенилфосфонат натрия, фенилфосфонат калия, фенилфосфонат лития, диэтилфенилфосфонат, этилфосфонат натрия, этилфосфонат калия и др.; соединения фосфонистой кислоты, такие как фосфонистая кислота, фосфонит натрия, фосфонит лития, фосфонит калия, фосфонит магния, фосфонит кальция, фенилфосфонистая кислота, фенилфосфонит натрия, фенилфосфонит калия, фенилфосфонит лития, этилфенилфосфонит и др.; соединения фосфористой кислоты, такие как фосфористая кислота, гидрофосфит натрия, фосфит натрия, фосфит лития, фосфит калия, фосфит магния, фосфит кальция, триэтилфосфит, трифенилфосфит, пирофосфористая кислота и др.

Из них особенно предпочтительными для использования в данном случае являются гипофосфиты металлов, такие как гипофосфит натрия, гипофосфит калия, гипофосфит лития и др., так как их эффект активации амидирования является высоким и их эффект предотвращения изменения цвета является отличным. В частности, предпочтительным является гипофосфит натрия. Однако содержащие атом фосфора соединения, находящие применение в настоящем изобретении, не ограничены приведенными выше.

Количество содержащего атом фосфора соединения, которое необходимо добавить, предпочтительно составляет от 0,1 до 1000 ч/млн в значениях концентрации атома фосфора в полиамидном соединении, более предпочтительно от 1 до 600 ч/млн, даже более предпочтительно от 5 до 400 ч/млн. Когда это количество составляет, по меньшей мере, 0,1 ч/млн, полиамидное соединение почти не меняет цвет во время полимеризации и его прозрачность может быть высокой. При, самое большее, 1000 ч/млн полиамидное соединение почти не желируется, и, кроме того, формы из полиамидного соединения будут иметь немного «рыбьих глаз», которые могут быть вызваны содержащим атом фосфора соединением, и, следовательно, их внешний вид будет хорошим.

Также предпочтительно к системе поликонденсации для получения полиамидного соединения добавлять соединение щелочного металла вместе с содержащим атом фосфора соединением. В системе должно присутствовать достаточное количество содержащего атом фосфора соединения, чтобы предупредить изменение цвета полиамидного соединения во время поликонденсации, что, однако, может вызвать до некоторой степени желирование полиамидного соединения в зависимости от обстоятельств. Таким образом, для исключения проблемы и дополнительно для контролирования скорости реакции амидирования желательно добавлять к системе соединение щелочного металла вместе с содержащим атом фосфора соединением.

Соединение щелочного металла предпочтительно представляет собой гидроксид щелочного металла, ацетат щелочного металла, карбонат щелочного металла, алкоксиды щелочных металлов и др. Конкретными примерами соединения щелочного металла, находящими применение в настоящем изобретении, являются гидроксид лития, гидроксид натрия, гидроксид калия, гидроксид рубидия, гидроксид цезия, ацетат лития, ацетат натрия, ацетат калия, ацетат рубидия, ацетат цезия, метоксид натрия, этоксид натрия, пропоксид натрия, бутоксид натрия, метоксид калия, метоксид лития, карбонат натрия и др., которыми, однако, настоящее изобретение не ограничено. Мольное отношение содержащего атом фосфора соединения к соединению щелочного металла, (содержащее атом фосфора соединение)/(соединение щелочного металла), предпочтительно находится в пределах интервала от 1,0:0,05 до 1,0:1,5 с точки зрения контролирования скорости полимеризации и снижения показателя желтизны, более предпочтительно от 1,0:0,1 до 1,0:1,2, даже более предпочтительно от 1,0:0,2 до 1,0:1,1.

3. Полиамидная композиция

Полиамидная композиция настоящего изобретения представляет собой композицию, содержащую полиамидное соединение настоящего изобретения. Полиамидная композиция настоящего изобретения представляет собой смесь, полученную путем добавления различных добавок и различных смол к полиамидной смоле или полиамидному олигомеру настоящего изобретения, после чего следует их смешение, и в смеси полиамидная смола или полиамидный олигомер могут вступать в реакцию с добавками и смолами, добавленными к ним.

3-1. Добавка

В зависимости от желаемого назначения и свойств добавки, такие как смазывающее вещество, зародышеобразующий агент, ингибитор побеления, матирующее средство, стабилизатор термостойкости, стабилизатор устойчивости к атмосферному воздействию, УФ абсорбент, пластификатор, антипирен, антистатик, ингибитор пожелтения, антиоксидант, присадка для улучшения ударной прочности и др., могут быть добавлены к полиамидному соединению настоящего изобретения с получением полиамидной композиции. Такие добавки необязательно могут быть добавлены в пределах интервала, не умаляющего преимущество настоящего изобретения. Кроме того, для изготовления полиамидной композиции, которая имеет другие различные свойства, такие как улучшенная ударная прочность и подобные свойства, к ней может быть добавлена термопластичная смола, такая как эластомер или подобные добавки.

Полиамидное соединение настоящего изобретения может быть смешано с добавками по любому ранее известному способу, для которого, однако, предпочтительным является недорогое сухое смешение, которое почти не дает тепловой предыстории. Например, упоминается способ, где полиамидное соединение и упомянутые выше добавки помещают во вращающийся барабан и смешивают путем вращения барабана. В настоящем изобретении также находит применение способ, где вязкую жидкость прикрепляют к полиамидному соединению в качестве усиливающего растекание средства и затем добавляют добавки и смешивают с соединением для предупреждения разделения полиамидного соединения и добавок после смешения и сушки. В качестве усиливающего растекание средства упоминают поверхностно-активные вещества и др.; однако, без ограничения, в настоящем изобретении находит применение любое известное средство.

3-1-1. Ингибитор побеления

В полиамидную композицию настоящего изобретения, предпочтительно к полиамидному соединению, добавляют диамидное соединение и/или дисложноэфирное соединение для предупреждения побеления композиции после обработки горячей водой или после длительного вызревания. Диамидное соединение и/или дисложноэфирное соединение являются эффективными для предупреждения побеления вследствие осаждения олигомера. Диамидное соединение и дисложноэфирное соединение могут быть использованы по отдельности или могут быть использованы вместе.

Диамидное соединение для использования в настоящем изобретении предпочтительно представляет собой диамидное соединение, полученное из алифатической дикарбоновой кислоты, имеющей от 8 до 30 атомов углерода, и диаминного соединения, имеющего от 2 до 10 атомов углерода. Алифатическая дикарбоновая кислота, имеющая, по меньшей мере, 8 атомов углерода, и диамин, имеющий, по меньшей мере, два атома углерода, как ожидают, обеспечивают эффект предупреждения побеления. С другой стороны, алифатическая дикарбоновая кислота, имеющая, самое большее, 30 атомов углерода, и диамин, имеющий, самое большее, 10 атомов углерода, могут давать диамидное соединение, хорошо и равномерно диспергируемое в полиамидной композиции. Алифатическая дикарбоновая кислота может содержать боковую цепочку или двойную связь, но линейная насыщенная алифатическая дикарбоновая кислота является предпочтительной для использования в данном случае. Только одно или два или несколько различных типов такого диамидного соединения могут быть использованы, или отдельно или вместе.

Алифатическая дикарбоновая кислота представляет собой стеариновую кислоту (С18), эйкозановую кислоту (С20), бегеновую кислоту (С22), монтановую кислоту (С28), триаконтановую кислоту (С30) и др. Диамин включает этилендиамин, бутилендиамин, гександиамин, ксилилендиамин, бис(аминометил)циклогексан и др. Диамидные соединения, которые получают путем комбинирования этих соединений, предпочтительны в данном изобретении.

Предпочтительным является диамидное соединение, полученное из алифатической дикарбоновой кислоты, имеющей от 8 до 30 атомов углерода, и диамина, содержащего главным образом этилендиамин, или диамидное соединение, полученное из алифатической дикарбоновой кислоты, содержащей главным образом монтановую кислоту, и диамина, имеющего от 2 до 10 атомов углерода; и более предпочтительным является диамидное соединение, полученное из алифатической дикарбоновой кислоты, содержащей главным образом, стеариновую кислоту, и диамина, содержащего главным образом этилендиамин.

В качестве дисложноэфирного соединения для использования в настоящем изобретении предпочтительным является дисложноэфирное соединение, которое получено из алифатической дикарбоновой кислоты, имеющей от 8 до 30 атомов углерода, и диола, имеющего от 2 до 10 атомов углерода. Алифатическая дикарбоновая кислота, имеющая, по меньшей мере, 8 атомов углерода, и диамин, имеющий, по меньшей мере, 2 атома углерода, как ожидают, проявляет эффект предупреждения побеления. С другой стороны, алифатическая дикарбоновая кислота, имеющая, самое большее, 30 атомов углерода, и диол, имеющий, самое большее, 10 атомов углерода, дают хорошую и однородную дисперсию в полиамидной композиции. Алифатическая дикарбоновая кислота может содержать боковую цепочку или двойную связь, но в данном случае предпочтительно представляет собой линейную насыщенную алифатическую дикарбоновую кислоту. Только одно или два или несколько различных типов таких дисложноэфирных соединений может быть использовано в изобретении, отдельно или вместе.

Алифатическая дикарбоновая кислота представляет собой стеариновую кислоту (С18), эйкозановую кислоту (С20), бегеновую кислоту (С22), монтановую кислоту (С28), триаконтановую кислоту (С30) и др. Диол включает этиленгликоль, пропандиол, бутандиол, гександил, ксилиленгликоль, циклогександиметанол и др. Дисложноэфирные соединения, полученные путем комбинирования этих соединений, предпочтительны в данном изобретении.

Особенно предпочтительно дисложноэфирное соединение, которое получено из алифатической дикарбоновой кислоты, содержащей главным образом монтановую кислоту, и диола, содержащего главным образом этиленгликоль и/или 1,3-бутандиол.

В настоящем изобретение количество добавленного диамидного соединения и/или дисложноэфирного соединения может составлять от 0,005 до 0,5 массовых частей на 100 массовых частей полиамидного соединения, предпочтительно от 0,05 до 0,5 массовых частей, более предпочтительно от 0,12 до 0,5 массовых частей. Когда соединение добавляют в количестве, по меньшей мере, 0,005 массовых частей на 100 массовых частей полиамидного соединения и когда соединение смешивают с зародышеобразующим агентом, ожидают синергетический эффект для предупреждения побеления. Когда количество соединения составляет, самое большее, 0,5 массовых частей на 100 массовых частей полиамидного соединения, значение мутности форм, полученных формованием полиамидной композиции настоящего изобретения, может быть сохранено низким.

3-1-2. Зародышеобразующий агент

Предпочтительно к полиамидной композиции настоящего изобретения добавляют зародышеобразующий агент с точки зрения улучшения прозрачности композиции. Такой агент является эффективным не только для улучшения прозрачности, но также для предупреждения побеления через кристаллизацию после обработки горячей водой или после длительного вызревания; и за счет добавления зародышеобразующего агента к полиамидному соединению размер кристаллов может быть уменьшен, самое большее, до ½ длины волны видимого света. Когда диамидное соединение и/или дисложноэфирное соединение используют вместе с зародышеобразующим агентом, их синергетическое действие дает намного больший эффект предупреждения побеления, чем степень эффекта, ожидаемого от эффекта предупреждения побеления отдельных ингредиентов.

Неорганические зародышеобразующие агенты, находящие применение в настоящем изобретении, представляют собой зародышеобразующие агенты, используемые для термопластичных смол, включая стеклонаполнители (стекловолокна, мелкорубленое стекловолокно, стеклянные чешуйки, стеклянные шарики и др.), наполнители на основе силиката кальция (волластонит и др.), слюду, тальк (порошкообразный тальк или гранулированный тальк с древесной смолой в качестве связующего вещества и др.), каолин, нитевидные кристаллы титаната калия, нитрид бора, глину, такую как филлосиликат, нанонаполнители, углеродные волокна и др. Два или несколько из них могут быть использованы в смеси. Предпочтительно максимальный диаметр неорганического зародышеобразующего агента составляет от 0,01 до 5 мкм. В частности, порошкообразный тальк, имеющий размер частиц, самое большее, 3,0 мкм, является предпочтительным; порошкообразный тальк, имеющий размер частиц от 1,5 до 3,0 мкм или около того, является более предпочтительным; и порошкообразный тальк, имеющий размер частиц, самое большее, 2,0 мкм, является даже более предпочтительным. Гранулированный тальк, приготовленный путем добавления древесной смолы в качестве связующего вещества к порошкообразному тальку, является особенно предпочтительным, так как его дисперсное состояние в полиамидной композиции является хорошим. Органическими зародышеобразующими агентами, предпочтительными для использования в данном случае, являются капсулы бимолекулярной мембраны размерами от микро-уровня до нано-уровня, содержащие зародышеобразующий агент, а также зародышеобразователи типа бис(бензилиден)сорбита или фосфорсодержащие прозрачные зародышеобразователи, гелеобразователи типа амида канифоли и др. Особенно предпочтительными являются зародышеобразователи типа бис(бензилиден)сорбита.

Количество добавленного зародышеобразующего агента предпочтительно составляет от 0,005 до 2,0 массовых частей на 100 массовых частей полиамидного соединения, более предпочтительно от 0,01 до 1,5 массовых частей. По меньшей мере, один такой зародышеобразующий агент добавляют к полиамидному соединению вместе с диамидным соединением и/или дисложноэфирным соединением, добавленным к нему, достигая в результате синергетический эффект предупреждения побеления. Особенно предпочтительный неорганический зародышеобразующий агент, такой как тальк или подобный агент, добавляют в количестве от 0,05 до 1,5 массовых частей на 100 массовых частей полиамидного соединении, и органический зародышеобразующий агент, такой как зародышеобразователь типа бис(бензилиден)сорбита или подобный агент, добавляют в количестве от 0,01 до 0,5 массовых частей на 100 массовых частей полиамидного соединения.

Зародышеобразователь типа бис(бензилиден)сорбита выбирают из бис(бензилиден)сорбита и бис(алкилбензилиден)сорбита, и он представляет собой продукт конденсации (диацеталь), произведенный ацетализацией сорбита и бензальдегида или алкил-замещенного бензальдегида; и такой продукт может быть удобно получен обычными способами, известными в данной области техники. В этом случае алкил может быть линейным или циклическим и может быть насыщенным или ненасыщенным. Обычный способ производства включает взаимодействие 1 моля D-сорбита и приблизительно 2 молей альдегида в присутствии кислотного катализатора. Температура реакции может меняться в широком интервале в зависимости от свойств (температура плавления и др.) альдегида, используемого в качестве исходного материала реакции. Реакционной средой может быть водная среда или неводная среда. Один предпочтительный способ получения диацеталя для использования в настоящем изобретении описан в публикации USP 3721682. Раскрытое содержание публикации ограничено бензилиденсорбитами; однако бис(алкилбензилиден)сорбит для использования в настоящем изобретении обычно может быть получен способом, описанным в указанной ссылке.

Конкретные примеры зародышеобразующего агента бис(бензилиден)сорбита (диацеталя) включают бис(п-метилбензилиден)сорбит, бис(п-этилбензилиден)сорбит, бис(н-пропилбензилиден)сорбит, бис(п-изопропилбензилиден)сорбит, бис(п-изобутилбензилиден)сорбит, бис(2,4-диметилбензилиден)сорбит, бис(3,4-диметилбензилиден)сорбит, бис(2,4,5-триметилбензилиден)сорбит, бис(2,4,6-триметилбензилиден)сорбит, бис(4-бифенилбензилиден)сорбит и др.

Примеры алкил-замещенного бензальдегида, приемлемого для получения зародышеобразующего агента типа бис(бензилиден)сорбита, включают п-метилбензальдегид, н-пропилбензальдегид, п-изопропилбензальдегид, 2,4-диметилбензальдегид, 3,4-диметилбензальдегид, 2,4,5-триметилбензальдегид, 2,4,6-триметилбензальдегид, 4-бифенилбензальдегид.

Когда зародышеобразующий агент, такой как тальк, слюда, глина или подобные агенты, добавляют к полиамидному соединению, скорость кристаллизации соединения ускоряется, по меньшей мере, в два раза, от скорости кристаллизации полиамидного соединения, к которому агент не добавлен. Это не должно вызывать никаких проблем при использовании литьевого формования, которое требует большого числа циклов формования; однако в случае чашек глубокой вытяжки, которые формуют из растянутой пленки или растянутого листа, если скорость кристаллизации слишком высока, пленка или лист могут быть не растянуты из-за кристаллизации, или могут быть разрушены, или могут иметь другие проблемы неравномерности вытяжки; то есть, в таких случаях формуемость сильно ухудшается. Однако зародышеобразующий агент типа бис(бензилиден)сорбита не ускоряет скорость кристаллизации, даже когда добавлен к соединению, и, следовательно, агент предпочтительно используют в случае чашек глубокой вытяжки, которые формуют из растянутой пленки или растянутого листа.

Кроме того, установлено, что зародышеобразующий агент типа бис(бензилиден)сорбита эффективен не только для предупреждения побеления, но также для улучшения кислородозащитных свойств полиамидного соединения при добавлении к соединению. Использование зародышеобразующего агента типа бис(бензилиден)сорбита, который реализует оба эффекта предупреждения побеления и улучшения кислородозащитных свойств, является особенно предпочтительным в данном случае.

Полиамидная композиция настоящего изобретения, к которой добавляют филлосиликат, может быть использована в качестве газонепроницаемого слоя, и композиция может усиливать не только кислородозащитные свойства форм, но также другие защитные свойства к другим газам, таким как диоксид углерода, и др.

Филлосиликат представляет собой 2-октаэдрический или 3-октаэдрический филлосиликат, имеющий плотность электрического заряда от 0,25 до 0,6. 2-Октаэдрический филлосиликат включает монтмориллонит, бейделлит и др.; и 3-октаэдрический филлосиликат включает гекторит, сапонит и др. Из них предпочтительным является монтмориллонит.

Филлосиликат предпочтительно представляет собой филлосиликат, в котором расстояние от слоя к слою расширено за счет предварительного введения филлосиликата в контакт с органическим агентом, вызывающим набухание, таким как полимерное соединение, органическое соединение или подобные соединения. В качестве органического агента, вызывающего набухание, предпочтительным для использования в данном случае является четвертичная аммониевая соль, и более предпочтительной является четвертичная аммониевая соль, имеющая, по меньшей мере, одну алкильную или алкенильную группу с 12 или более атомами углерода.

Конкретные примеры органического агента, вызывающего набухание, включают триметилалкиламмониевые соли, такие как триметилдодециламмониевые соли, триметилтетрадециламмониевые соли, триметилгексадециламмониевые соли, триметилоктадециламмониевые соли, триметилэйкозиламмониевые соли и др.; триметилалкениламмониевые соли, такие как триметилоктадецениламмониевые соли, триметилоктадекадиениламмониевые соли и др.; триэтилалкиламмониевые соли, такие как триэтилдодециламмониевые соли, триэтилтетрадециламмониевые соли, триэтилгексадециламмониевые соли, триэтилоктадециламмониевые соли и др.; трибутилалкиламмониевые соли, такие как трибутилдодециламмониевые соли, трибутилтетрадециламмониевые соли, трибутилгексадециламмониевые соли, трибутилоктадециламмониевые соли и др.; диметилдиалкиламмониевые соли, такие как диметилдидодециламмониевые соли, диметилдитетрадециламмониевые соли, диметилдигексадециламмониевые соли, диметилдиоктадециламмониевые соли, диметилди(твердый жир)аммониевые соли и др.; диметилдиалкениламмониевые соли, такие как диметилдиоктадецениламмониевые соли, диметилдиоктадекадиениламмониевые соли и др.; диэтилдиалкиламмониевые соли, такие как диэтилдидодециламмониевые соли, диэтилдитетрадециламмониевые соли, диэтилдигексадециламмониевые соли, диэтилдиоктадециламмониевые соли и др.; дибутилдиалкиламмониевые соли, такие как дибутилдидодециламмониевые соли, дибутилдитетрадециламмониевые соли, дибутилдигексадециламмониевые соли, дибутилдиоктадециламмониевые соли и др.; метилбензилдиалкиламмониевые соли, такие как метилбензилдигексадециламмониевые соли и др.; дибензилдиалкиламмониевые соли, такие как дибензилдигексадециламмониевые соли и др.; триалкилметиламмониевые соли, такие как тридецилметиламмониевые соли, тритетрадецилметиламмониевые соли, триоктадецилметиламмониевые соли и др.; триалкилэтиламмониевые соли, такие как тридодецилэтиламмониевые соли и др.; триалкилбутиламмониевые соли, такие как тридодецилбутиламмониевые соли и др.; ω-аминокислоты, такие как 4-амино-н-масляная кислота, 6-амино-н-капроновая кислота, 8-аминокаприловая кислота, 10-аминодекановая кислота, 12-аминододекановая кислота, 14-аминотетрадекановая кислота, 16-аминогексадекановая кислота, 18-аминооктадекановая кислота и др. Кроме того, в данном случае также полезным органическим агентом, вызывающим набухание, являются аммониевые соли, содержащие гидроксильную группу и/или простую эфирную группу; из них четвертичные аммониевые соли, содержащие, по меньшей мере, один алкиленгликолевый остаток, также полезны в данном изобретении, такие как метилдиалкил(ПАГ)аммониевые соли, этилдиалкил(ПАГ)аммониевые соли, бутилдиалкил(ПАГ)аммониевые соли, диметилбис(ПАГ)аммониевые соли, диэтилбис(ПАГ)аммониевые соли, дибутилбис(ПАГ)аммониевые соли, метилалкилбис(ПАГ)аммониевые соли, этилалкилбис(ПАГ)аммониевые соли, бутилалкилбис(ПАГ)аммониевые соли, метилтри(ПАГ)аммониевые соли, этилтри(ПАГ)аммониевые соли, бутилтри(ПАГ)аммониевые соли, тетра(ПАГ)аммониевые соли (в которых алкил означает алкильную группу, содержащую, по меньшей мере, 12 атомов углерода, такую как додецил, тетрадецил, гексадецил, октадецил, эйкозил и др.; и ПАГ (PAG) означает остаток полиалкиленгликоля, предпочтительно остаток полиэтиленгликоля или остаток полипропиленгликоля, содержащий, самое большее, 20 атомов углерода). Из них предпочтительными являются триметилдодециламмониевые соли, триметилтетрадециламмлниевые соли, триметилгексадециламмониевые соли, триметилоктадециламмониевые соли, диметилдидодециламмониевые соли, диметилдитетрадециламмониевые соли, диметилдигексадециламмониевые соли, диметилдиоктадециламмониевые соли, диметилди(твердый жир)аммониевые соли. Только один или два или несколько разных типов таких органических агентов, вызывающих набухание, могут быть использованы в данном изобретении, отдельно или вместе.

В настоящем изобретении предпочтительно филлосиликатную соль, обработанную вызывающим набухание органическим агентом, добавляют в количестве от 0,5 до 8 массовых частей на 100 массовых частей полиамидного соединения, более предпочтительно от 1 до 6 массовых частей, даже более предпочтительно от 2 до 5 массовых частей. Когда количество добавленной филлосиликатной соли составляет меньше чем 0,5 массовых частей, то это не является выгодным, так как ее эффект по улучшению газонепроницаемости полиамидного соединения является плохим. С другой стороны, более чем 8 массовых частей также не является полезным, так как газонепроницаемый слой будет приобретать мутность, уменьшая в результате прозрачность контейнеров.

В полиамидной композиции предпочтительно, чтобы филлосиликатная соль была распределена равномерно, не образуя в ней локальных агрегатов. Равномерное распределение, как понимают в данном случае, означает, что в полиамидной композиции частицы филлосиликатной соли пластинчато отделены друг от друга, и, по меньшей мере, 50% из них отделены друг от друга промежутками с помощью межслоевого расстояния, по меньшей мере, 5 нм. Межслоевое расстояние, на которое делается ссылка, означает расстояние между центроидами пластинчатых частиц. Большое межслоевое расстояние означает более хорошее дисперсионное состояние; и дисперсия, имеющая большое межслоевое расстояние, могла бы обеспечить более хороший внешний вид, такой как более хорошая прозрачность форм, и могла бы в большей степени улучшить газонепроницаемость форм для кислорода, диоксида углерода и других газов.

3-1-3. Предупреждение гелеобразования/Агент, снижающий образование «рыбьих глаз»

В полиамидной композиции настоящего изобретения, по меньшей мере, одну карбоксилатную соль, выбранную из ацетата натрия, ацетата калия, ацетата магния, стеарата кальция, стеарата магния, стеарата натрия и их производных, добавляют к полиамидному соединению. Производные включают 12-гидроксистеараты металлов, такие как 12-гидроксистеарат кальция, 12-гидроксистеарат магния, 12-гидроксистеарат натрия и др. Добавление карбоксилатной соли предупреждает гелеобразование полиамидного соединения во время переработки и формования полиамидной композиции и снижает образование «рыбьих глаз» в конечных формах, улучшая в результате формуемость композиции.

Количество карбоксилатной соли, которое необходимо добавить, предпочтительно составляет от 400 до 10000 ч/млн в виде ее концентрации в полиамидной композиции, более предпочтительно от 800 до 5000 ч/млн, даже более предпочтительно от 1000 до 3000 ч/млн. Когда количество составляет, по меньшей мере, 400 ч/млн, полиамидное соединение может быть защищено от термического разрушения и может быть защищено от гелеобразования. С другой стороны, в случае, самое большее, 10000 ч/млн, полиамидная композиция не терпит неудачу при формовании и не меняет цвет или не белеет. Когда карбоксилатная соль основного вещества присутствует в расплавленном полиамидном соединении, термическое разрушение полиамидного соединения может быть задержано и образование геля, который, как считают, является конечным продуктом разложения, может быть предотвращено. Упомянутые выше карбоксилатные соли являются превосходными с точки зрения удобнообрабатываемости, и из них стеараты металлов являются недорогими и обладают дополнительным действием в качестве смазывающего вещества, и, следовательно, являются предпочтительными для использования в данном изобретении как способные в большей степени стабилизировать переработку и формование полиамидной композиции. Морфологию карбоксилатной соли специально не определяют. Предпочтительно соль является порошкообразной и имеет небольшой размер частиц, поэтому соль легко равномерно распределять в полиамидной композиции при сухом смешении. Точнее, размер частиц предпочтительно составляет, самое большее, 0,2 мм.

3-1-4. Антиоксидант

Предпочтительно к полиамидной композиции настоящего изобретения добавляют антиоксидант с точки зрения контролирования характеристик кислородопоглощения композиции и ингибирования ухудшения физических свойств композиции. Примеры антиоксидантов включают антиоксидант на основе меди, антиоксидант типа экранированного фенола, антиоксидант типа экранированного амина, фосфорсодержащий антиоксидант, тио-антиоксидант и др. Из всех предпочтительными являются антиоксидант типа экранированного фенола и фосфорсодержащий антиоксидант.

Конкретные примеры антиоксиданта типа экранированного фенола включают триэтиленгликоль бис[3-(3-трет-бутил-5-метил-4-гидроксифенил)пропионата], 4,4'-бутилиден-бис(3-метил-6-трет-бутилфенол), 1,6-гександиол-бис[3-(3,5-ди-трет-бутил-4-гидроксифенил]пропионат, 2,4-бис-(н-октилтио-6-(4-гидрокси-3,5-ди-трет-бутиланилино)-1,3,5-триазин, пентаэритритил-тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], 2,2-тиодиэтилен-бис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], октадецил-3-(3,5-ди-трет-бутил-4-гидросифенил)пропионат, 2,2-тиобис(4-метил-6-трет-бутилфенол), N,N'-гекса-метиленбис(3,5-ди-трет-бутил-4-гидроксигидроксициннамид), диэтиловый эфир 3,5-ди-трет-бутил-4-гидроксибензилфосфоната, 1,3,5-триметил-2,4,6-трис(3,5-ди-бутил-4-гидроксибензил)бензол, бис(3,5-ди-трет-бутил-4-гидроксибензил)сульфонат этилкальция, трис-(3,5-ди-трет-бутил-4-гидроксибензил)изоцианурат, 2,6-ди-трет-бутил-п-крезол, бутилированный гидроксианизол, 2,6-ди-трет-бутил-4-этилфенол, стеарил-β-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 2,2'-метиленбис-(4-метил-6-трет-бутилфенол), 2,2'-метилен-бис(4-этил-6-трет-бутилфенол), 4,4'-тиобис(3-метил-6-трет-бутилфенол), октилированный дифениламин, 2,4-бис[(октилтио)метил]-О-крезол, изооктил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 4,4'-бутилиденбис(3-метил-6-трет-бутилфенол), 3,9-бис[1,1-диметил-2-[β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионилокси]этил]-2,4,8,10-тетраоксоспиро[5.5]ундекан, 1,1,3-трис(2-метил-4-гидрокси-5-трет-бутилфенил)бутан, 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол, гликолевый эфир бис[3,3'-бис(4'-гидрокси-3'-трет-бутилфенил)масляной кислоты], 1,3,5-трис(3',5'-ди-трет-бутил-4'-гидроксибензил)-втор-триазин-2,4,6-(1Н,3Н,5Н)трион, d-α-токоферол и др. В данном случае антиоксиданты могут быть использованы по отдельности или в смеси. Конкретными примерами коммерческих продуктов соединений экранированного фенола являются продукты фирмы BASF Irganox 1010 и Irganox 1098 (торговые названия).

Конкретные примеры фосфорсодержащих антиоксидантов включают органические фосфорные соединения, такие как трифенилфосфит, триоктадецилфосфит, тридецилфосфит, тринонилфенилфосфит, дифенилизодецилфосфит, дифосфит бис(2,6-ди-трет-бутил-4-метилфенил)пентаэритрита, дифосфит бис(2,4-ди-трет-бутилфенил)пентаэритрита, трис(2,4-ди-трет-бутилфенил)фосфит, дифосфит дистеарилпентаэритрита, тетра(тридецил-4,4'-изопропилидендифенил)дифосфит, 2,2-метиленбис(4,6-ди-трет-бутилфенил)октилфосфит и др. Они могут быть использованы или отдельно или в смеси.

Содержание антиоксиданта в полиамидной композиции не ограничено, попадая в интервал, не умаляющий свойств композиции. Однако с точки зрения контролирования характеристик кислородопоглощения и ингибирования ухудшения физических свойств композиции содержание предпочтительно составляет от 0,001 до 3 массовых частей на 100 массовых частей полиамидного соединения настоящего изобретения, более предпочтительно от 0,01 до 1 массовой части.

3-1-5. Присадка, улучшающая ударную прочность

Присадка, улучшающая ударную прочность, может быть добавлена к амидной композиции, содержащей полиамидное соединение настоящего изобретения, для улучшения ударной прочности композиции и для улучшения устойчивости к образованию точечных отверстий и эластичности пленок из композиции. Присадка, улучшающая ударную прочность, включает полиолефин, полиамидный эластомер, гидрированную бутадин-стирольную сополимерную смолу, иономер, этилен-этилацетатную сополимерную смолу, смолу сополимера (малеиновый ангидрид)-(модифицированного этиленом этилацетата), смола сополимера этилен-(метакриловой кислоты), нейлон 6, 66, 12, эластомер нейлона 12, этилен-пропиленовый эластомерный сополимер, полиэфирный эластомер и др. Количество добавки, улучшающей ударную прочность, которое должно быть добавлено, предпочтительно составляет от 1 до 10% масс., более предпочтительно от 1 до 5% масс., даже более предпочтительно от 2 до 3% масс. Когда добавленное количество является слишком большим, прозрачность и свойства газонепроницаемости композиции могут падать. Когда добавленное количество слишком мало, ударная прочность и устойчивость к образованию точечных отверстий, а также эластичность пленки из композиции не могут быть улучшены в большой степени.

3-1-6. Металл

В случае, где требуется, чтобы полиамидная композиция настоящего изобретения, имела дополнительные характеристики кислородопоглощения помимо влияния на поглощение кислорода, по меньшей мере, один атом металла, выбранный из переходных металлов VIII группы периодической таблицы и магния, меди и цинка, может быть добавлен в форме соединения или его металлического комплекса до начала реакции поликонденсации или во время реакции, или во время экструзии.

В настоящем изобретении, когда атом металла добавляют к полиамидной композиции и смешивают с ней, используют предпочтительно соединение, содержащее атом металла (далее это соединение может быть названо соединением металлического катализатора). Соединение металлического катализатора может быть использовано в данном случае в форме одновалентной соли неорганической кислоты, соли органической кислоты или комплексной соли атома металла.

Соль неорганической кислоты включает галогениды, такие как хлориды, бромиды и др.; и сульфаты, нитраты, фосфаты, силикаты и др. С другой стороны, соль органической кислоты включает карбоксилатные соли, сульфонаты, фосфонаты и др. Также полезными в данном изобретении являются комплексы переходных металлов с β-дикетоном или сложным эфиром β-кетокислоты. Из всех предпочтительными являются карбоксилаты, галогениды и комплексы ацетилацетоната, содержащие упомянутые выше атомы металла, так как их функция поглощения является хорошей.

Один или несколько типов упомянутых выше соединений металлического катализатора можно добавлять к композиции. Особенно предпочтительными являются соединения, содержащие кобальт в качестве атома металла, так как их функция поглощении кислорода является хорошей.

Концентрацию атома металла, который должен быть добавлен к полиамидной композиции, специально не конкретизируют. Предпочтительно концентрация составляет от 1 до 1000 ч/млн на 100 массовых частей полиамидного соединения, более предпочтительно от 1 до 700 ч/млн. Когда добавленное количество атома металла составляет, по меньшей мере, 1 ч/млн, полиамидная композиция настоящего изобретения может в достаточной степени проявлять функцию поглощения кислорода помимо влияния на поглощение кислорода, в результате чего реализуется эффект усиления кислородозащитных характеристик упаковочных материалов из композиции. Способ добавления соединения металлического катализатора к полиамидной композиции специально не определяют, и соединение может быть добавлено к композиции любым желаемым способом.

3-2. Смола

Полиамидное соединение настоящего изобретения может быть смешано с различными смолами в соответствии с предполагаемым применением и свойствами с получением полиамидной композиции. Без конкретного определения смола, которую смешивают с полиамидным соединением настоящего изобретения, предпочтительно представляет собой, по меньшей мере, смолу, выбранную из группы, включающей полистиролы, поликарбонаты, полиолефины, сложные полиэфиры, полиамиды, поливиниловые спирты и смолы растительного происхождения.

Из них предпочтительным является смешение со смолой, имеющей высокие кислородозащитные характеристики, такой как сложный полиэфир, полиамид и поливиниловый спирт, для эффективного проявления влияния на поглощение кислорода.

Любой удобный способ может быть использован для смешения полиамидного соединения со смолой, но предпочтительным является смешение в расплаве. В случае, где полиамидное соединение настоящего изобретения смешивают в расплаве со смолой и формуют в желаемые пеллеты или формы, они могут быть смешаны в расплаве с помощью экструдера или подобного оборудования. Экструдер может представлять собой одношнековый экструдер или двухшнековый экструдер, но с точки зрения характеристик смешения предпочтительным является двухшнековый экструдер. В качестве шнека для плавления полезными в данном случае являются любые известные шнеки, например, шнеки для нейлона или полиолефина, а также шнеки для мягкого сжатия или быстрого сжатия, и однозаходные или двухзаходные шнеки, которыми, однако, настоящее изобретение не ограничено.

3-2-1. Полиолефин