ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к полиамидному соединению (включающему полиамидную смолу и полиамидный олигомер), которое демонстрирует способность абсорбирования кислорода.

УРОВЕНЬ ТЕХНИКИ

Металлические банки, стеклянные бутылки, контейнеры и формованные изделия, изготовленные из термопластичной смолы и тому подобного, использовали в качестве упаковочных материалов для медицинских препаратов, напитков, продуктов питания, химических продуктов и тому подобного. В их числе контейнеры и формованные изделия, изготовленные из термопластичной смолы, характеризуются превосходными легкостью, формуемостью, производительностью при упаковывании, такой как в отношении термосвариваемости, и стоимостью и, таким образом, использовались в самом большом количестве. Однако, в общем случае контейнеры и формованные изделия, изготовленные из термопластичной смолы, испытывают проникновение кислорода в довольно большой степени через стенку контейнера, что создает проблему в отношении сохраняемости содержимого, несмотря на их превосходность в качестве упаковочного материала.

Для предотвращения проникновения кислорода извне контейнера контейнер или формованное изделие из термопластичной смолы изготавливают имеющими стенку контейнера, обладающую многослойной структурой, в которой, по меньшей мере, одним ее слоем является кислородонепроницаемый слой, такой как в случае поли-м-ксилиленадипамида (который далее в настоящем документе обозначается как «N-MXD6»), сополимера этилена-винилового спирта, полиакрилонитрила и алюминиевой фольги. Однако контейнер не способен предотвратить не только поступление незначительного количества кислорода извне контейнера, но также и ухудшение характеристик содержимого контейнера, которое является чувствительным к присутствию кислорода, такого как пиво, при сохранении кислорода в контейнере.

Для удаления кислорода в контейнере неизменно использовали абсорбент кислорода. Например, в патентных документах 1 и 2 описываются многослойный материал, абсорбирующий кислород, и пленка, абсорбирующая кислород, содержащие абсорбент кислорода, такой как железный порошок, диспергированный в смоле. В патентном документе 3 описывается барьер, акцептирующий кислород, для упаковки, которая абсорбирует кислород внутри и снаружи контейнера, в которой барьер, акцептирующий кислород, содержит полимерный материал, такой как полиамид, в который добавляют металлический катализатор, такой как кобальт. В патентном документе 4 описывается продукт, включающий слой, удаляющий кислород и содержащий этиленненасыщенное соединение, такое как полибутадиен, и катализатор на основе переходного металла, такого как кобальт, и кислородонепроницаемый слой, такой как в случае полиамида.

ПЕРЕЧЕНЬ ЦИТИРОВАНИЯ

ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентный документ 1: JP-A-2-72851.

Патентный документ 2: JP-A-4-90848.

Патентный документ 3: патент Японии № 2991437.

Патентный документ 4: JP-A-5-115776.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Многослойный материал, абсорбирующий кислород, и пленка, абсорбирующая кислород, содержащие абсорбент кислорода, такой как железный порошок, диспергированный в смоле, являются непрозрачными, поскольку смола является окрашенной абсорбентом кислорода, таким как железный порошок, и, таким образом, демонстрирует ограничения по использованию, то есть они не могут быть использованы в области упаковывания, требующей наличия прозрачности.

Акцептирующая кислород композиция смолы, содержащая переходный металл, такой как кобальт, обнаруживает преимущество, заключающееся в возможности использования композиции в упаковочном контейнере, требующем наличия прозрачности, но она не является для этого благоприятной, поскольку композиция смолы является окрашенной катализатором на основе переходного металла. Кроме того, в композиции смолы смола окисляется в результате абсорбирования кислорода катализатором на основе переходного металла. Говоря конкретно, как считается, окисление может происходить в результате прохождения такой реакции, как образование радикала вследствие отрыва атома водорода метиленовой цепи, примыкающей к ариленовой группе полиамидной смолы, под действием атома переходного металла, образование пероксирадикала, вызванное присоединением молекулы кислорода к радикалу, и отрыв атома водорода под действием пероксирадикала. Смола окисляется в результате абсорбирования кислорода по вышеупомянутому механизму, что в результате приводит к возникновению таких проблем, как появление неприятного запаха у содержимого контейнера вследствие присутствия продуктов разложения и ухудшение окраски, прочности и тому подобного у контейнера вследствие окислительной деструкции смолы.

Проблема, разрешаемая в настоящем изобретении, заключается в предложении полиамидного соединения, которое демонстрирует достаточную способность абсорбирования кислорода в отсутствие содержащегося металла, не создает никакого неприятного запаха и характеризуется очень хорошей прозрачностью.

РЕШЕНИЕ ПРОБЛЕМ

Настоящее изобретение предлагает следующее далее полиамидное соединение.

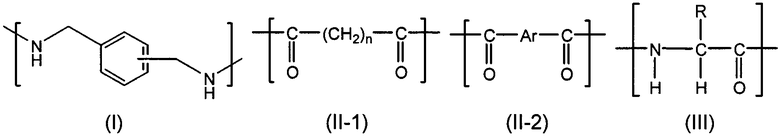

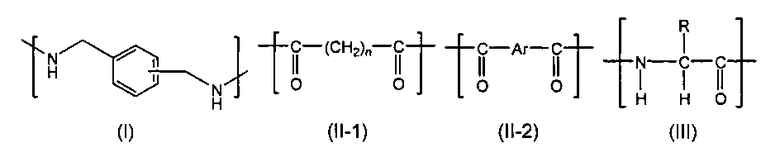

Полиамидное соединение, содержащее: от 25 до 50% (моль.) диаминового звена, которое содержит ароматическое диаминовое звено, описывающееся следующей далее общей формулой (I), в количестве, равном 50% (моль.) и более; от 25 до 50% (моль.) звена дикарбоновой кислоты, которое содержит линейное алифатическое звено дикарбоновой кислоты, представленное следующей далее общей формулой (II-1), и/или ароматическое звено дикарбоновой кислоты, представленное следующей далее общей формулой (II-2), в количестве, в совокупности равном 50% (моль.) и более; и от 0,1 до 50% (моль.) составного звена, описывающегося следующей далее общей формулой (III):

где в общей формуле (II-1) n представляет собой целое число в диапазоне от 2 до 18, в общей формуле (II-2) Ar представляет собой ариленовую группу, и в общей формуле (III) R представляет собой замещенную или незамещенную алкильную группу или замещенную или незамещенную арильную группу.

ВЫГОДНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Полиамидное соединение настоящего изобретения характеризуется превосходной способностью абсорбирования кислорода. В соответствии с этим, например, полиамидное соединение настоящего изобретения может быть загружено в саше и тому подобное и в благоприятном случае использовано в качестве абсорбента кислорода. Более предпочтительные примеры использования полиамидного соединения настоящего изобретения включают использование в качестве упаковочного материала или упаковочного контейнера. Упаковочный материал или упаковочный контейнер, использующие полиамидное соединение настоящего изобретения, демонстрируют достаточную способность абсорбирования кислорода в отсутствие содержащегося металла, не создают никакого неприятного запаха и характеризуются очень хорошей прозрачностью, что, тем самым, обеспечивает хранение содержимого в полном порядке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

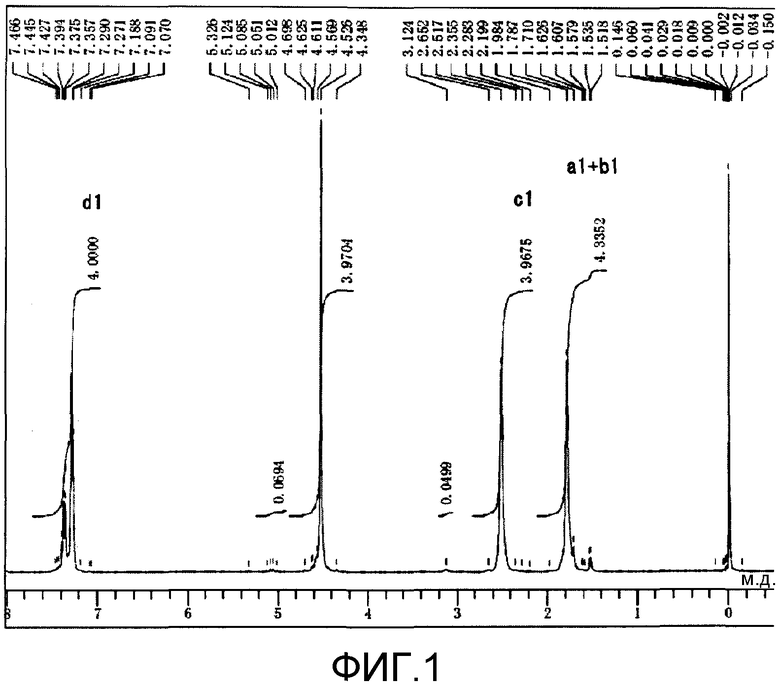

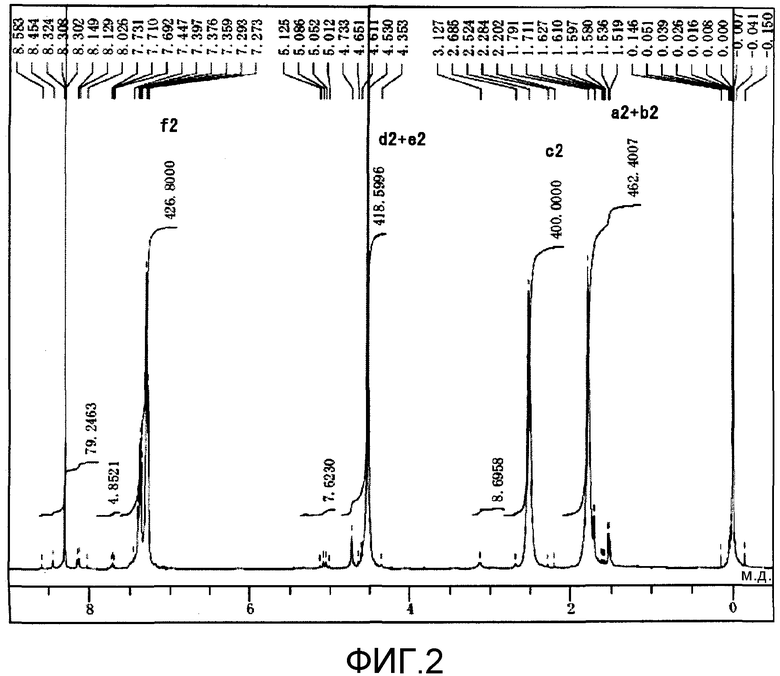

Фиг.1 представляет собой диаграмму 1Н-ЯМР для полиамидного соединения 101, полученного в примере 101.

Фиг.2 представляет собой диаграмму 1Н-ЯМР для полиамидного соединения 201, полученного в примере 201.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

1. Полиамидное соединение

Полиамидное соединение настоящего изобретения содержит: от 25 до 50% (моль.) диаминового звена, которое содержит ароматическое диаминовое звено, описывающееся следующей далее общей формулой (I), в количестве, равном 50% (моль.) и более; от 25 до 50% (моль.) звена дикарбоновой кислоты, которое содержит линейное алифатическое звено дикарбоновой кислоты, представленное следующей далее общей формулой (II-1), и/или ароматическое звено дикарбоновой кислоты, представленное следующей далее общей формулой (II-2), в количестве, в совокупности равном 50% (моль.) и более; и от 0,1 до 50% (моль.) звена карбоновой кислоты, содержащего третичный водород, (предпочтительно составного звена, описывающегося следующей далее общей формулой (III)):

где в общей формуле (II-1) n представляет собой целое число в диапазоне от 2 до 18, в общей формуле (II-2) Ar представляет собой ариленовую группу, и в общей формуле (III) R представляет собой замещенную или незамещенную алкильную группу или замещенную или незамещенную арильную группу.

Совокупный уровень содержания диаминового звена, звена дикарбоновой кислоты и звена карбоновой кислоты, содержащего третичный водород, не превышает 100% (моль.). Полиамидное соединение настоящего изобретения, кроме того, может содержать составное звено, отличное от тех, которые упоминались выше, в количестве в таком диапазоне, который не ухудшит достижение преимуществ настоящего изобретения.

Полиамидное соединение настоящего изобретения включает полиамидную смолу и полиамидный олигомер.

«Полиамидная смола» настоящего изобретения обозначает полиамидное соединение настоящего изобретения, которое характеризуется относительной вязкостью, равной 1,8 и более. Полиамидная смола представляет собой материал, который может быть сформован индивидуально и может быть переработан в упаковочный материал и упаковочный контейнер. Полиамидная смола настоящего изобретения в зависимости от необходимости может содержать другую смолу и добавку, добавленные и примешанные к ней, и полиамидная композиция, полученная таким образом, может быть сформована. Полиамидная смола настоящего изобретения демонстрирует достаточную способность абсорбирования кислорода в отсутствие содержащегося металла, не создает никакого неприятного запаха и характеризуется очень хорошей прозрачностью.

«Полиамидный олигомер» настоящего изобретения обозначает полиамидное соединение настоящего изобретения, которое характеризуется относительной вязкостью, меньшей, чем 1,8. Полиамидный олигомер представляет собой материал, который в общем случае не может быть сформован индивидуально. В общем случае олигомер зачастую обозначает полимер, имеющий среднечисленную молекулярную массу, равную 1000 и менее, но полиамидный олигомер настоящего изобретения включает не только обычный олигомер, но также и полимер, имеющий среднечисленную молекулярную массу, меньшую, чем 10000.

Полиамидный олигомер настоящего изобретения в благоприятном случае может быть загружен в саше и тому подобное и использован в качестве абсорбента кислорода. Полиамидный олигомер настоящего изобретения в благоприятном случае может быть использован в качестве исходного материала для получения смолы или добавки к смоле. В случае использования полиамидного олигомера настоящего изобретения в качестве исходного материала для получения смолы полиамидный олигомер может быть сополимеризован с другим материалом смолы, что, тем самым, обеспечивает получение сополимерной смолы, и сополимерная смола может быть сформована в виде упаковочного материала или упаковочного контейнера. В случае использования полиамидного олигомера настоящего изобретения в качестве добавки к смоле композиция смолы, полученная в результате добавления полиамидного олигомера к смоле, может быть сформована в виде упаковочного материала или упаковочного контейнера. В данном случае может быть получена достаточная способность абсорбирования кислорода без ухудшения прозрачности и механической прочности смолы. Сополимерная смола и композиция смолы, полученные при использовании полиамидного олигомера настоящего изобретения, демонстрируют достаточную способность абсорбирования кислорода в отсутствие содержащегося металла и не создают никакого неприятного запаха.

В полиамидном соединении настоящего изобретения уровень содержания звена карбоновой кислоты, содержащего третичный водород, находится в диапазоне от 0,1 до 50% (моль.). В случае уровня содержания звена карбоновой кислоты, содержащего третичный водород, меньшего, чем 0,1% (моль.), достаточная способность абсорбирования кислорода не обнаружится. В случае превышения уровнем содержания звена карбоновой кислоты, содержащего третичный кислород, 50% (моль.) ухудшатся свойства полиамидного соединения, такие как свойство газонепроницаемости и механические свойства, вследствие чрезмерно большого количества содержащегося третичного водорода, и, в частности, в случае карбоновой кислоты, содержащей третичный водород, в виде аминокислоты не только станет недостаточной теплостойкость вследствие наличия непрерывной пептидной цепи, но также и образуется кольцевая структура, сформированная из димера аминокислоты, что ингибирует полимеризацию. Уровень содержания звена карбоновой кислоты, содержащего третичный водород, предпочтительно составляет 0,2% (моль.) и более, а более предпочтительно 1% (моль.) и более, и предпочтительно составляет 40% (моль.) и менее, а более предпочтительно 30% (моль.) и менее, с точки зрения способности абсорбирования кислорода и свойств полиамидного соединения.

В полиамидном соединении настоящего изобретения уровень содержания диаминового звена находится в диапазоне от 25 до 50% (моль.), а с точки зрения способности абсорбирования кислорода и свойств полимера предпочтительно находится в диапазоне от 30 до 50% (моль.). В полиамидном соединении настоящего изобретения подобным образом уровень содержания звена дикарбоновой кислоты находится в диапазоне от 25 до 50% (моль.), а предпочтительно от 30 до 50% (моль.).

Соотношение между уровнями содержания диаминового звена и звена дикарбоновой кислоты предпочтительно является соотношением приблизительно одних и тех же величин, а более предпочтительно с точки зрения реакции полимеризации уровень содержания звена дикарбоновой кислоты составляет ±2% (моль.) от уровня содержания диаминового звена. В случае отклонения уровня содержания звена дикарбоновой кислоты от диапазона ±2% (моль.) от уровня содержания диаминового звена трудно будет увеличить степень полимеризации для полиамидного соединения, и для увеличения степени полимеризации потребуется продолжительный период времени, что может привести к термическому разложению.

1-1. Диаминовое звено

Диаминовое звено в полиамидном соединении настоящего изобретения содержит ароматическое диаминовое звено, описывающееся общей формулой (I), в количестве, равном 50% (моль.) и более в расчете на количество диаминовых звеньев, с точки зрения придания полиамидному соединению превосходного свойства газонепроницаемости, улучшения прозрачности и цветового тона и улучшения формуемости, и уровень его содержания предпочтительно составляет 70% (моль.) и более, более предпочтительно 80% (моль.) и более, а, кроме того, предпочтительно 90% (моль.) и более, и предпочтительно составляет 100% (моль.) и менее.

Примеры соединения, способного составлять ароматическое диаминовое звено, описывающееся общей формулой (I), включают о-ксилилендиамин, м-ксилилендиамин и п-ксилилендиамин. Данные соединения могут быть использованы индивидуально или в виде комбинации из двух и более их типов.

Диаминовое звено в полиамидном соединении настоящего изобретения предпочтительно содержит м-ксилилендиаминовое звено в количестве, равном 50% (моль.) и более, с точки зрения демонстрации превосходного свойства газонепроницаемости и улучшения формуемости в качестве универсальной термопластичной смолы, и уровень его содержания предпочтительно составляет 70% (моль.) и более, более предпочтительно 80% (моль.) и более, а, кроме того, предпочтительно 90% (моль.) и более, и предпочтительно составляет 100% (моль.) и менее.

Примеры соединения, способного составлять диаминовые соединения, отличные от ароматического диаминового звена, описывающегося общей формулой (I), включают ароматический диамин, такой как п-фенилендиамин, алифатический диамин, такой как 2-метил-1,5-пентандиамин и 1-амино-3-аминометил-3,5,5-триметилциклогексан, и полиэфирдиамин на основе простого эфира, содержащий связь простого эфира и представляемый марками Jeffamine и Elastamine (обе являются торговыми наименованиями), производство компании Huntsman International LLC, но без ограничения только этим. Данные соединения могут быть использованы индивидуально или в виде комбинации из двух и более их типов.

1-2. Звено дикарбоновой кислоты

Звено дикарбоновой кислоты в полиамидном соединении настоящего изобретения содержит линейное алифатическое звено дикарбоновой кислоты, представленное общей формулой (II-1), и/или ароматическое звено дикарбоновой кислоты, представленное общей формулой (II-2), в количестве, в совокупности равном 50% (моль.) и более в расчете на количество звеньев дикарбоновой кислоты, с точки зрения реакционной способности при полимеризации и степени кристалличности и формуемости полиамидного соединения, и уровень его содержания предпочтительно составляет 70% (моль.) и более, более предпочтительно 80% (моль.) и более, а, кроме того, предпочтительно 90% (моль.) и более, и предпочтительно составляет 100% (моль.) и менее.

Примеры соединения, способного составлять звенья дикарбоновой кислоты, отличные от звена дикарбоновой кислоты, описывающегося общей формулой (II-1) или (II-2), включают дикарбоновые кислоты, такие как щавелевая кислота, малоновая кислота, фумаровая кислота, малеиновая кислота, 1,3-бензолдиуксусная кислота и 1,4-бензолдиуксусная кислота, но без ограничения только этим.

В звене дикарбоновой кислоты в полиамидном соединении настоящего изобретения на соотношение между уровнями содержания линейного алифатического звена дикарбоновой кислоты и ароматического звена дикарбоновой кислоты (линейное алифатическое звено дикарбоновой кислоты/ароматическое звено дикарбоновой кислоты) каких-либо конкретных ограничений не накладывают, и оно может быть надлежащим образом определено в зависимости от назначения. Например, в случае необходимости увеличения температуры стеклования полиамидного соединения и необходимости уменьшения степени кристалличности полиамидного соединения соотношение (линейное алифатическое звено дикарбоновой кислоты/ароматическое звено дикарбоновой кислоты) предпочтительно будет находиться в диапазоне от 0/100 до 60/40, более предпочтительно от 0/100 до 40/60, а, кроме того, предпочтительно от 0/100 до 30/70, при этом оба звена в совокупности составляют 100. В случае необходимости уменьшения температуры стеклования полиамидного соединения для придания полиамидному соединению гибкости соотношение (линейное алифатическое звено дикарбоновой кислоты/ароматическое звено дикарбоновой кислоты) предпочтительно будет находиться в диапазоне от 40/60 до 100/0, более предпочтительно от 60/40 до 100/0, а, кроме того, предпочтительно от 70/30 до 100/0, при этом оба звена в совокупности составляют 100.

1-2-1. Линейное алифатическое звено дикарбоновой кислоты

Полиамидное соединение настоящего изобретения предпочтительно содержит линейное алифатическое звено дикарбоновой кислоты, представленное общей формулой (II-1), для придания полиамидному соединению подходящих для использования температуры стеклования и степени кристалличности и для придания ему гибкости, которая необходима для упаковочного материала и упаковочного контейнера.

В общей формуле (II-1) n представляет собой целое число в диапазоне от 2 до 18, предпочтительно от 3 до 16, более предпочтительно от 4 до 12, а, кроме того, предпочтительно от 4 до 8.

Примеры соединения, способного составлять линейное алифатическое звено дикарбоновой кислоты, описывающееся общей формулой (II-1), включают янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пимелиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту, 1,10-декандикарбоновую кислоту, 1,11-ундекандикарбоновую кислоту и 1,12-додекандикарбоновую кислоту, но без ограничения только этим. Данные соединения могут быть использованы индивидуально или в виде комбинации из двух и более их типов.

Тип линейного алифатического звена дикарбоновой кислоты, описывающегося общей формулой (II-1), может быть надлежащим образом определен в зависимости от назначения. Линейное алифатическое звено дикарбоновой кислоты в полиамидном соединении настоящего изобретения предпочтительно содержит, по меньшей мере, одного представителя, выбираемого из группы, состоящей из звена адипиновой кислоты, звена себациновой кислоты и звена 1,12-додекандикарбоновой кислоты, в количестве, равном в совокупности 50% (моль.) и более, в линейном алифатическом звене дикарбоновой кислоты с точки зрения придания полиамидному соединению превосходного свойства газонепроницаемости и сохранения теплостойкости упаковочного материала и упаковочного контейнера после проведения термической стерилизации, и уровень его содержания более предпочтительно составляет 70% (моль.) и более, кроме того, предпочтительно 80% (моль.) и более, а в особенности предпочтительно 90% (моль.) и более, и предпочтительно составляет 100% (моль.) и менее.

Линейное алифатическое звено дикарбоновой кислоты в полиамидном соединении настоящего изобретения предпочтительно содержит звено адипиновой кислоты в количестве, равном 50% (моль.) и более в расчете на количество линейных алифатических звеньев дикарбоновой кислоты, с точки зрения свойства газонепроницаемости и подходящих для использования теплофизических свойств, таких как температура стеклования и температура плавления, у полиамидного соединения. Линейное алифатическое звено дикарбоновой кислоты в полиамидном соединении настоящего изобретения предпочтительно содержит звено себациновой кислоты в количестве, равном 50% (моль.) и более в расчете на количество линейных алифатических звеньев дикарбоновой кислоты, с точки зрения придания полиамидному соединению подходящего для использования свойства газонепроницаемости и пригодности для формования, а в случае использования полиамидного соединения с такой целью, которая требует наличия низкой способности абсорбировать воду, атмосферостойкости и теплостойкости, линейное алифатическое звено дикарбоновой кислоты предпочтительно будет содержать звено 1,12-додекандикарбоновой кислоты в количестве, равном 50% (моль.) и более в расчете на количество линейных алифатических звеньев дикарбоновой кислоты.

1-2-2. Ароматическое звено дикарбоновой кислоты

Полиамидное соединение настоящего изобретения предпочтительно содержит ароматическое звено дикарбоновой кислоты, представленное общей формулой (II-2), для дополнительного придания полиамидному соединению свойства газонепроницаемости и для облегчения формуемости упаковочного материала и упаковочного контейнера.

В общей формуле (II-2) Ar представляет собой ариленовую группу. Ариленовой группой предпочтительно является ариленовая группа, содержащая от 6 до 30 атомов углерода, а более предпочтительно ариленовая группа, содержащая от 6 до 15 атомов углерода, и ее примеры включают фениленовую группу и нафтиленовую группу.

Примеры соединения, способного составлять ароматическое звено дикарбоновой кислоты, представленное общей формулой (II-2), включают терефталевую кислоту, изофталевую кислоту и 2,6-нафталиндикарбоновую кислоту, но без ограничения только этим. Данные соединения могут быть использованы индивидуально или в виде комбинации из двух и более их типов.

Тип ароматического звена дикарбоновой кислоты, описывающегося общей формулой (II-2), может быть надлежащим образом определен в зависимости от назначения. Ароматическое звено дикарбоновой кислоты в полиамидном соединении настоящего изобретения предпочтительно содержит, по меньшей мере, одного представителя, выбираемого из группы, состоящей из звена изофталевой кислоты, звена терефталевой кислоты и звена 2,6-нафталиндикарбоновой кислоты, в количестве, равном в совокупности 50% (моль.) и более в расчете на количество ароматических звеньев дикарбоновой кислоты, и уровень его содержания более предпочтительно составляет 70% (моль.) и более, кроме того, предпочтительно 80% (моль.) и более, а в особенности предпочтительно 90% (моль.) и более, и предпочтительно составляет 100% (моль.) и менее. В числе данных звеньев в ароматическое звено дикарбоновой кислоты предпочтительно включаются изофталевая кислота и/или терефталевая кислота. На соотношение уровней содержания звена изофталевой кислоты и звена терефталевой кислоты (звено изофталевой кислоты/звено терефталевой кислоты) какого-либо конкретного ограничения не накладывают, и оно может быть определено в зависимости от назначения. Например, с точки зрения получения подходящей для использования температуры стеклования и уменьшения степени кристалличности соотношение предпочтительно находится в диапазоне от 0/100 до 100/0, более предпочтительно от 0/100 до 60/40, кроме того, предпочтительно от 0/100 до 40/60, а, еще кроме того, предпочтительно от 0/100 до 30/70, при этом оба звена в совокупности составляют 100.

1-3. Звено карбоновой кислоты, содержащее третичный водород

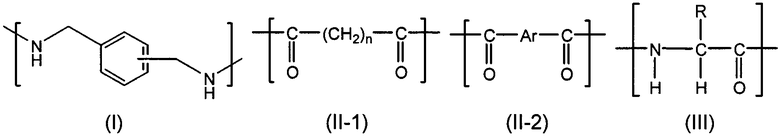

Звено карбоновой кислоты, содержащее третичный водород, в настоящем изобретении имеет, по меньшей мере, одного каждого представителя, выбираемого из аминогруппы и карбоксильной группы, или имеет две и более карбоксильные группы, с точки зрения полимеризации для получения полиамидного соединения. Его конкретные примеры включают составные звенья, описывающиеся любой одной из следующих далее общих формул (III), (IV) и (V):

где в общих формулах от (III) до (V) каждый из R, R1 и R2 представляет собой заместителя, а каждый из А1-А3 представляет собой одинарную связь или двухвалентную соединительную группу при том условии, что случай, когда в общей формуле (IV) как А1, так и А2 представляют собой одинарные связи, исключается.

Полиамидное соединение настоящего изобретения содержит звено карбоновой кислоты, содержащее третичный водород. Благодаря содержанию звена карбоновой кислоты, содержащего третичный водород, в качестве компонента сополимеризации полиамидное соединение настоящего изобретения демонстрирует превосходную способность абсорбирования кислорода в отсутствие содержащегося переходного металла.

Механизм, по которому полиамидное соединение, содержащее звено карбоновой кислоты, содержащее третичный водород, демонстрирует хорошую способность абсорбирования кислорода в настоящем изобретении, пока еще не выяснен, но предположительно может представлять собой нижеследующее. Соединение, способное составлять звено карбоновой кислоты, содержащее третичный водород, имеет электроноакцепторную группу и электронодонорную группу, из которых обе связаны с одним и тем же атомом углерода, и, таким образом, как считается, образуется очень стабильный радикал благодаря явлению, называемому каптодативным эффектом, при котором неспаренный электрон, присутствующий на атоме углерода, энергетически стабилизируется. Говоря конкретно, карбоксильная группа, которая представляет собой электроноакцепторную группу, делает примыкающий атом углерода, содержащий связанный с ним третичный водород, электронодефицитным (δ+), и, таким образом, электронодефицитным (δ+) также становится и третичный водород, и он диссоциирует в виде протона, тем самым, образуя радикал. Как считается, в случае присутствия вместе с этим кислорода и воды кислород вступает в реакцию с радикалом, и демонстрируется способность абсорбирования кислорода. Как было установлено, более высокую реакционную способность получают в среде при более высокой влажности и более высокой температуре.

В общих формулах от (III) до (V) каждый из R, R1 и R2 представляет собой заместителя. Примеры заместителя, представляющего собой R, R1 и R2, включают атом галогена (такой как атом хлора, атом брома и атом йода), алкильную группу (такую как линейная, разветвленная или циклическая алкильная группа, содержащая от 1 до 15 атомов углерода, а предпочтительно от 1 до 6 атомов углерода, например, метильная группа, этильная группа, н-пропильная группа, изопропильная группа, трет-бутильная группа, н-октильная группа, 2-этилгексильная группа, циклопропильная группа и циклопентильная группа), алкенильную группу (такую как линейная, разветвленная или циклическая алкенильная группа, содержащая от 2 до 10 атомов углерода, а предпочтительно от 2 до 6 атомов углерода, например, винильная группа и аллильная группа), алкинильную группу (такую как алкинильная группа, содержащая от 2 до 10 атомов углерода, а предпочтительно от 2 до 6 атомов углерода, например, этинильная группа и пропаргильная группа), арильную группу (такую как арильная группа, содержащая от 6 до 16 атомов углерода, а предпочтительно от 6 до 10 атомов углерода, например, фенильная группа и нафтильная группа), гетероциклическую группу (такую как одновалентная группа, содержащая от 1 до 12 атомов углерода, а предпочтительно от 2 до 6 атомов углерода, которую получают в результате удаления одного атома углерода у 5-членного или 6-членного ароматического или неароматического гетероциклического соединения, например, 1-пиразолильная группа, 1-имидазолильная группа и 2-фурильная группа), циангруппу, гидроксильную группу, нитрогруппу, алкоксигруппу (такую как линейная, разветвленная или циклическая алкоксигруппа, содержащая от 1 до 10 атомов углерода, а предпочтительно от 1 до 6 атомов углерода, например, метоксигруппа и этоксигруппа), арилоксигруппу (такую как арилоксигруппа, содержащая от 6 до 12 атомов углерода, а предпочтительно от 6 до 8 атомов углерода, например, феноксигруппа), ацильную группу (такую как формильная группа, алкилкарбонильная группа, содержащая от 2 до 10 атомов углерода, а предпочтительно от 2 до 6 атомов углерода, и арилкарбонильная группа, содержащая от 7 до 12 атомов углерода, а предпочтительно от 7 до 9 атомов углерода, например, ацетильная группа, пивалоильная группа и бензоильная группа), аминогруппу (такую как аминогруппа, алкиламиногруппа, содержащая от 1 до 10 атомов углерода, а предпочтительно от 1 до 6 атомов углерода, анилиногруппа, содержащая от 6 до 12 атомов углерода, а предпочтительно от 6 до 8 атомов углерода, и гетероциклическая аминогруппа, содержащая от 1 до 12 атомов углерода, а предпочтительно от 2 до 6 атомов углерода, например, аминогруппа, метиламиногруппа и анилиногруппа), меркаптогруппу, алкилтиогруппу (такую как алкилтиогруппа, содержащая от 1 до 10 атомов углерода, а предпочтительно от 1 до 6 атомов углерода, например, метилтиогруппа и этилтиогруппа), арилтиогруппу (такую как арилтиогруппа, содержащая от 6 до 12 атомов углерода, а предпочтительно от 6 до 8 атомов углерода, например, фенилтиогруппа), гетероциклическую тиогруппу (такую как гетероциклическая тиогруппа, содержащая от 2 до 10 атомов углерода, а предпочтительно от 1 до 6 атомов углерода, например, 2-бензотиазолилтиогруппа) и имидную группу (такую как имидная группа, содержащая от 2 до 10 атомов углерода, а предпочтительно от 4 до 8 атомов углерода, например, N-сукцинимидная группа и N-фталимидная группа).

В числе данных функциональных групп те, которые содержат атом водорода, могут быть дополнительно замещены вышеупомянутыми группами, и их примеры включают алкильную группу, замещенную гидроксильной группой, (такую как гидроксиэтильная группа), алкильную группу, замещенную алкоксигруппой, (такую как метоксиэтильная группа), алкильную группу, замещенную арильной группой, (такую как бензильная группа), арильную группу, замещенную алкильной группой, (такую как п-толильная группа) и арилоксигруппу, замещенную алкильной группой, (такую как 2-метилфеноксигруппа), но без ограничения только этим.

В случае дополнительного замещения функциональной группы вышеупомянутое количество атомов углерода не будет включать количества атомов углерода дополнительного заместителя. Например, бензильная группа рассматривается в качестве алкильной группы, содержащей один атом углерода и замещенной фенильной группой, но не рассматривается в качестве алкильной группы, содержащей 7 атомов углерода и замещенной фенильной группой. Количества атомов углерода, описывающиеся в настоящем документе ниже, должны пониматься подобным образом, если только не будет указано другого.

В общих формулах (IV) и (V) каждый из А1-А3 представляет собой одинарную связь или двухвалентную соединительную группу. В общей формуле (IV) случай, в котором как А1, так и А2 представляют собой одинарные связи, исключается. Примеры двухвалентной соединительной группы включают линейную, разветвленную или циклическую алкиленовую группу (такую как алкиленовая группа, содержащая от 1 до 12 атомов углерода, а предпочтительно от 1 до 4 атомов углерода, например, метиленовая группа и этиленовая группа), аралкиленовую группу (такую как аралкиленовая группа, содержащая от 7 до 30 атомов углерода, а предпочтительно от 7 до 13 атомов углерода, например, бензилиденовая группа) и ариленовую группу (такую как ариленовая группа, содержащая от 6 до 30 атомов углерода, а предпочтительно от 6 до 15 атомов углерода, например, фениленовая группа). Данные группы могут дополнительно иметь заместителя, и примеры заместителя включают те, примерами которых являются функциональные группы для R, R1 и R2. Их примеры включают ариленовую группу, замещенную алкильной группой, (такую как ксилиленовая группа), но без ограничения только этим.

Полиамидное соединение настоящего изобретения предпочтительно содержит, по меньшей мере, один тип составных звеньев, описывающихся любой одной из общих формул (III), (IV) и (V). В их числе предпочтительным является звено карбоновой кислоты, содержащее третичный водород на атоме α-углерода (атоме углерода, который примыкает к карбоксильной группе), а с точки зрения доступности исходного материала и улучшения способности абсорбирования кислорода в особенности предпочтительным является составное звено, описывающееся общей формулой (III).

Заместители R в общей формуле (III) были описаны выше, и в их числе предпочтительными являются замещенная или незамещенная алкильная группа и замещенная или незамещенная арильная группа, более предпочтительными являются замещенная или незамещенная алкильная группа, содержащая от 1 до 6 атомов углерода, и замещенная или незамещенная арильная группа, содержащая от 6 до 10 атомов углерода, а в особенности предпочтительными являются замещенная или незамещенная алкильная группа, содержащая от 1 до 4 атомов углерода, и замещенная или незамещенная фенильная группа.

Предпочтительные примеры R включают метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, трет-бутильную группу, 1-метилпропильную группу, 2-метилпропильную группу, гидроксиметильную группу, 1-гидроксиэтильную группу, меркаптометильную группу, метилсульфанилэтильную группу, фенильную группу, нафтильную группу, бензильную группу и 4-гидроксибензильную группу, но без ограничения только этим. В их числе более предпочтительными являются метильная группа, этильная группа, 2-метилпропильная группа и бензильная группа.

Примеры соединения, способного составлять составное звено, описывающееся общей формулой (III), включают α-аминокислоты, такие как аланин, 2-аминомасляная кислота, валин, норвалин, лейцин, норлейцин, трет-лейцин, изолейцин, серин, треонин, цистеин, метионин, 2-фенилглицин, фенилаланин, тирозин, гистидин, триптофан и пролин, но без ограничения только этим.

Примеры соединения, способного составлять составное звено, описывающееся общей формулой (IV), включают β-аминокислоты, такие как 3-аминомасляная кислота, и примеры соединения, способного составлять составное звено, описывающееся общей формулой (V), включают дикарбоновые кислоты, такие как метилмалоновая кислота, метилянтарная кислота, яблочная кислота и винная кислота, но без ограничения только этим.

Данные соединения могут представлять собой D-изомер, L-изомер или рацемическое вещество, а также могут представлять собой аллоизомер. Данные соединения могут быть использованы индивидуально или в виде комбинации из двух и более их типов.

В их числе с точки зрения доступности исходного материала, улучшения способности абсорбирования кислорода и тому подобного в особенности предпочтительной является α-аминокислота, содержащая третичный водород на атоме α-углерода. В α-аминокислоте наиболее предпочтительным является аланин с точки зрения доступности, низкой стоимости, легкости полимеризации и низкой степени пожелтения (СП) полимера. Аланин имеет относительно низкую молекулярную массу и, таким образом, демонстрирует высокую степень полимеризации в расчете на 1 г полиамидного соединения настоящего изобретения, и поэтому аланин обеспечивает получение хорошей способности абсорбирования кислорода в расчете на 1 г полиамидного соединения.

Степень чистоты соединения, способного составлять звено карбоновой кислоты, содержащее третичный водород, предпочтительно составляет 95% и более, более предпочтительно 98,5% и более, а, кроме того, предпочтительно 99% и более, с точки зрения воздействия на полимеризацию, такого как замедление скорости полимеризации, и воздействия на качество продукта, такое как степень пожелтения полимера. Количество сульфатного иона и аммониевого иона, содержащихся в качестве примесей, предпочтительно составляет 500 ч./млн и менее, более предпочтительно 200 ч./млн и менее, а, кроме того, предпочтительно 50 ч./млн и менее.

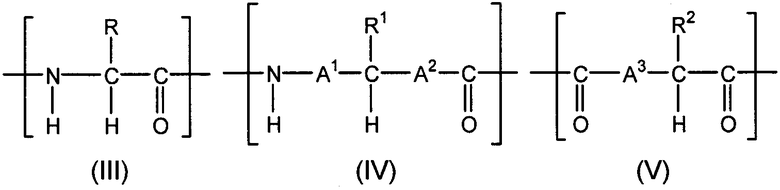

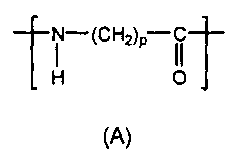

1-4. ω-аминозвено карбоновой кислоты

В случае необходимости наличия у полиамидного соединения гибкости и тому подобного полиамидное соединение настоящего изобретения в дополнение к диаминовому звену, звену дикарбоновой кислоты и звену карбоновой кислоты, содержащему третичный водород, может дополнительно содержать ω-аминозвено карбоновой кислоты, описывающееся следующей далее общей формулой (А).

где в общей формуле (А) р представляет собой целое число в диапазоне от 2 до 18.

Уровень содержания ω-аминозвена карбоновой кислоты предпочтительно находится в диапазоне от 0,1 до 49,9% (моль.), более предпочтительно от 3 до 40% (моль.), а, кроме того, предпочтительно от 5 до 35% (моль.), в расчете на количество совокупных составных звеньев полиамидного соединения. Совокупный уровень содержания диаминового звена, звена дикарбоновой кислоты, звена карбоновой кислоты, содержащего третичный водород, и ω-аминозвена карбоновой кислоты не превышает 100% (моль.).

В общей формуле (А) р представляет собой целое число в диапазоне от 2 до 18, предпочтительно от 3 до 16, более предпочтительно от 4 до 14, а, кроме того, предпочтительно от 5 до 12.

Примеры соединения, способного составлять ω-аминозвено карбоновой кислоты, описывающееся следующей далее общей формулой (А), включают ω-аминокарбоновую кислоту, содержащую от 5 до 19 атомов углерода, и лактам, содержащий от 5 до 19 атомов углерода. Примеры ω-аминокарбоновой кислоты, содержащей от 5 до 19 атомов углерода, включают 6-аминогексановую кислоту и 12-аминододекановую кислоту, а примеры лактама, содержащего от 5 до 19 атомов углерода, включают ε-капролактам и лауролактам, но без ограничения только этим. Данные соединения могут быть использованы индивидуально или в виде комбинации из двух и более их типов.

ω-аминозвено карбоновой кислоты предпочтительно содержит звено 6-аминогексановой кислоты и/или звено 12-аминододекановой кислоты в количестве, в совокупности равном 50% (моль.) и более в расчете на количество звеньев ω-аминокарбоновой кислоты, и уровень его содержания более предпочтительно составляет 70% (моль.) и более, более предпочтительно 80% (моль.) и более, а, кроме того, предпочтительно 90% (моль.) и более, и предпочтительно составляет 100% (моль.) и менее.

1-5. Степень полимеризации для полиамидного соединения

В связи со степенью полимеризации для полиамидного соединения настоящего изобретения используют относительную вязкость. Полиамидное соединение настоящего изобретения предпочтительно характеризуется относительной вязкостью в диапазоне от 1,01 до 4,2.

В случае полиамидного соединения настоящего изобретения в виде полиамидной смолы его относительная вязкость предпочтительно будет находиться в диапазоне от 1,8 до 4,2, более предпочтительно от 1,9 до 4,0, а, кроме того, предпочтительно от 2,0 до 3,8, с точки зрения внешнего вида и перерабатываемости при формовании для формованного изделия. Его относительную вязкость не будут ограничивать по диапазону в случае использования полиамидной смолы настоящего изобретения в качестве добавки или модификатора другой термопластичной смолы.

В случае полиамидного соединения настоящего изобретения в виде полиамидного олигомера его относительная вязкость предпочтительно будет находится в диапазоне от 1,01 и более до менее, чем 1,8, более предпочтительно от 1,1 до 1,75, кроме того, предпочтительно от 1,2 до 1,65, а в особенности предпочтительно от 1,3 до 1,6, с точки зрения удобства в обращении, реакционной способности и термостойкости.

Относительная вязкость, упомянутая в настоящем документе, представляет собой соотношение между временем падения (t) полиамидного соединения согласно измерению при растворении 1 г полиамидного соединения в 100 мл 96%-ной серной кислоты и проведении измерения для получающегося в результате раствора при использовании вискозиметра Каннон-Фенске при 25°С и временем падения (t0) 96%-ной серной кислоты согласно измерению тем же самым образом, как это продемонстрировано в следующем далее выражении.

Относительная вязкость = t/t0

1-6. Концентрация концевых аминогрупп

Степень абсорбирования кислорода полиамидным соединением и окислительную деструкцию полиамидного соединения вследствие абсорбирования кислорода можно контролировать в результате изменения концентрации концевых аминогрупп в полиамидном соединении. В случае полиамидного соединения в виде полиамидной смолы концентрация концевых аминогрупп предпочтительно будет находиться в диапазоне от 5 до 150 экв./106 г, более предпочтительно от 10 до 100 экв./106 г, а, кроме того, предпочтительно от 15 до 80 экв./106 г, с точки зрения баланса между степенью абсорбирования кислорода и окислительной деструкцией.

2. Способ получения полиамидного соединения

Полиамидное соединение настоящего изобретения может быть получено в результате проведения поликонденсации для диаминового компонента, способного составлять диаминовое звено, компонента дикарбоновой кислоты, способного составлять звено дикарбоновой кислоты, содержащего третичный водород компонента карбоновой кислоты, способного составлять компонент карбоновой кислоты, содержащий третичный водород, и в зависимости от необходимости компонента ω-аминокарбоновой кислоты, способного составлять звено ω-аминокарбоновой кислоты. Степень полимеризации для него можно контролировать в результате регулирования условий проведения поликонденсации и тому подобного. В качестве регулятора степени полимеризации при поликонденсации может быть добавлено небольшое количество моноамина и монокарбоновой кислоты. Кроме того, для получения предполагаемой степени полимеризации в результате подавления прохождения реакции поликонденсации соотношение между количествами (молярное соотношение) диаминового компонента и компонента карбоновой кислоты, составляющих полиамидное соединение, может отклоняться от 1.

Примеры способа поликонденсации для полиамидного соединения настоящего изобретения включают способ реакционного экструдирования, солевой способ под давлением, атмосферный способ скапывания и способ скапывания под давлением, но без ограничения только этим. Температура реакции предпочтительно является по возможности более низкой, и, тем самым, для полиамидного соединения может быть предотвращено появление недостатков в виде пожелтения или гелеобразования, и может быть получено полиамидное соединение, обладающее стабильными свойствами.

2-1. Способ реакционного экструдирования

В способе реакционного экструдирования полиамид, полученный из диаминового компонента и компонента дикарбоновой кислоты, (то есть полиамид, соответствующий предшественнику полиамидного соединения настоящего изобретения) или полиамид, полученный из диаминового компонента, компонента дикарбоновой кислоты и компонента ω-аминокарбоновой кислоты, (то есть полиамид, соответствующий предшественнику полиамидного соединения настоящего изобретения) вводят в реакцию с компонентом карбоновой кислоты, содержащим третичный водород, в результате замешивания в расплаве в экструдере. В данном способе компонент карбоновой кислоты, содержащий третичный водород, вводят в каркас полиамида в результате проведения амидной обменной реакции, и для проведения реакции в достаточной степени предпочитается применять червяк, подходящий для использования при реакционном экструдировании, и двухчервячный экструдер, характеризующийся большим соотношением L/D. Данный способ является обычным и подходящим для использования при получении полиамидного соединения, которое содержит небольшое количество звена карбоновой кислоты, содержащего третичный водород.

2-2. Солевой способ под давлением

В солевом способе под давлением найлоновую соль в качестве исходного материала подвергают поликонденсации в расплаве при повышенном давлении. Говоря конкретно, получают водный раствор найлоновой соли, содержащий диаминовый компонент, компонент дикарбоновой кислоты, компонент карбоновой кислоты, содержащий третичный водород, и в зависимости от необходимости компонент ω-аминокарбоновой кислоты, а после этого водный раствор концентрируют и затем подвергают поликонденсации в результате увеличения его температуры при повышенном давлении при одновременном удалении конденсационной воды. При одновременном постепенном возвращении внутреннего пространства реакционной емкости к атмосферному давлению температуру увеличивают до температуры, приблизительно на 10°С более высокой в сопоставлении с температурой плавления полиамидного соединения, и выдерживают на данном уровне, а после этого при одновременном постепенном уменьшении давления до 0,02 МПа (изб.) температуру выдерживают на данном уровне для непрерывного проведения поликонденсации. После достижения крутящим моментом при перемешивании постоянного значения давление во внутреннем пространстве реакционной емкости увеличивают при использовании азота до приблизительно 0,3 МПа (изб.), тем самым, извлекая полиамидное соединение.

Солевой способ под давлением будет подходящим для использования в случае использования в качестве мономера летучего компонента и будет предпочтительным способом поликонденсации в случае большой степени сополимеризации для компонента карбоновой кислоты, содержащего третичный водород. Способ является в особенности предпочтительным для получения полиамидной смолы (А), содержащей звено карбоновой кислоты, содержащее третичный водород, в количестве, равном 15% (моль.) и более в расчете на количество совокупных составных звеньев полиамидного соединения. Использование солевого способа под давлением предотвращает испарение компонента карбоновой кислоты, содержащего третичный водород, и, кроме того, предотвращает прохождение индивидуальной поликонденсации для компонента карбоновой кислоты, содержащего третичный водород, и, таким образом, реакция поликонденсации может быть проведена плавно, что, тем самым, обеспечивает получение полиамидного соединения, обладающего превосходными свойствами.

2-3. Атмосферный способ скапывания

При атмосферном способе скапывания диаминовый компонент покапельно непрерывно добавляют к смеси, полученной в результате плавления при нагревании компонента дикарбоновой кислоты, компонента карбоновой кислоты, содержащего третичный водород, и в зависимости от необходимости компонента ω-аминокарбоновой кислоты, тем самым, проводя поликонденсацию при одновременном удалении конденсационной воды. Реакцию поликонденсации проводят при нагревании реакционной системы, что, тем самым, предотвращает уменьшение температуры реакции до менее, чем температура плавления полученного полиамидного соединения.

В сопоставлении с солевым способом под давлением атмосферный способ скапывания обеспечивает получение большего выхода в расчете на количество партии вследствие неиспользования воды для растворения соли и демонстрирует меньшее уменьшение скорости реакции вследствие испарения и конденсации компонентов исходных материалов, что, тем самым, сокращает технологическое время.

2-4. Способ скапывания под давлением

В способе скапывания под давлением в поликонденсационную емкость загружают компонент дикарбоновой кислоты, компонент карбоновой кислоты, содержащий третичный водород, и в зависимости от необходимости компонент ω-аминокарбоновой кислоты и компоненты смешивают в расплаве в результате перемешивания для получения смеси. После этого при одновременном увеличении давления во внутреннем пространстве емкости до величины в диапазоне приблизительно от 0,3 до 0,4 МПа (изб.) к смеси покапельно непрерывно добавляют диаминовый компонент, тем самым, проводя поликонденсацию при одновременном удалении конденсационной воды. В данный момент при нагревании реакционной системы проводят реакцию поликонденсации, тем самым, предотвращая уменьшение температуры реакции до менее, чем температура плавления полученного полиамидного соединения. После достижения предписанного молярного соотношения покапельное добавление диаминового компонента прекращают. Затем при одновременном постепенном возвращении внутреннего пространства емкости к атмосферному давлению температуру увеличивают до температуры, приблизительно на 10°С большей в сопоставлении с температурой плавления полиамидного соединения, и выдерживают на данном уровне, а после этого при одновременном постепенном уменьшении давления до 0,02 МПа (изб.) температуру выдерживают на данном уровне для непрерывного проведения поликонденсации. После достижения крутящим моментом при перемешивании постоянного значения давление во внутреннем пространстве емкости увеличивают при использовании азота до приблизительно 0,3 МПа (изб.), тем самым, извлекая полиамидное соединение.

Подобно солевому способу под давлением способ скапывания под давлением будет подходящим для использования в случае использования в качестве мономера летучего компонента и будет предпочтительным способом поликонденсации в случае большой степени сополимеризации компонента карбоновой кислоты, содержащего третичный водород. Способ является в особенности предпочтительным для получения полиамидного соединения, содержащего звено карбоновой кислоты, содержащее третичный водород, в количестве, равном 15% (моль.) и более в расчете на количество совокупных составных звеньев полиамидного соединения. Использование способа скапывания под давлением предотвращает испарение компонента карбоновой кислоты, содержащего третичный водород, и, кроме того, предотвращает прохождение индивидуальной поликонденсации компонента карбоновой кислоты, содержащего третичный водород, и, таким образом, реакция поликонденсации может быть проведена плавно, что, тем самым, обеспечивает получение полиамидного соединения, обладающего превосходными свойствами. Кроме того, в сопоставлении с солевым способом под давлением способ скапывания под давлением обеспечивает получение большего выхода в расчете на количество партии вследствие неиспользования воды для растворения соли и может позволить сократить время реакции подобно атмосферному способу скапывания, что, тем самым, обеспечивает получение полиамидного соединения, характеризующегося низкой степенью пожелтения, благодаря предотвращению гелеобразования и тому подобного.

2-5. Стадия увеличения степени полимеризации

Полиамидное соединение, таким образом полученное по вышеупомянутым способам поликонденсации, может быть использовано как таковое или может быть дополнительно подвергнуто стадии дополнительного увеличения степени полимеризации. Примеры стадии дополнительного увеличения степени полимеризации включают реакционное экструдирование в экструдере и твердофазную полимеризацию. Предпочтительные примеры нагревательного устройства, использующегося для твердофазной полимеризации, включают нагревательное и осушительное устройство непрерывного действия, ротационное барабанное нагревательное устройство, которое называют сушильным барабаном, конической сушилкой и вращающейся сушилкой, и коническое нагревательное устройство, имеющее вращающуюся лопасть внутри устройства, которое называют смесителем Nauta, но без ограничения только этим, и могут быть использованы известные способы и устройства. В частности, в случае проведения для полиамидного соединения твердофазной полимеризации в числе вышеупомянутых устройств предпочтительным будет ротационное барабанное нагревательное устройство, поскольку система может быть герметизирована, и, тем самым, поликонденсация может быть проведена в состоянии, в котором кислород, вызывающий изменение окраски, удален.

2-6. Соединение, содержащее атом фосфора, и соединение щелочного металла

При поликонденсации полиамидного соединения настоящего изобретения с точки зрения ускорения прохождения реакции амидирования предпочтительно добавляют соединение, содержащее атом фосфора.

Примеры соединения, содержащего атом фосфора, включают производное фосфиновой кислоты, такое как диметилфосфиновая кислота и фенилметилфосфиновая кислота; производное гипофосфористой кислоты, такое как гипофосфористая кислота, гипофосфит натрия, гипофосфит калия, гипофосфит лития, гипофосфит магния, гипофосфит кальция и этилгипофосфит; производное фосфоновой кислоты, такое как фосфоновая кислота, фосфонат натрия, фосфонат калия, фосфонат лития, фосфонат калия, фосфонат магния, фосфонат кальция, фенилфосфоновая кислота, этилфосфоновая кислота, фенилфосфонат натрия, фенилфосфонат калия, фенилфосфонат лития, диэтилфенилфосфонат, этилфосфонат натрия и этилфосфонат калия; производное фосфонистой кислоты, такое как фосфонистая кислота, фосфонит натрия, фосфонит лития, фосфонит калия, фосфонит магния, фосфонит кальция, фенилфосфонистая кислота, фенилфосфонит натрия, фенилфосфонит калия, фенилфосфонит лития и этилфенилфосфонит; и производное фосфористой кислоты, такое как фосфористая кислота, гидрофосфит натрия, фосфит натрия, фосфит лития, фосфит калия, фосфит магния, фосфит кальция, триэтилфосфит, трифенилфосфит и пирофосфористая кислота.

В их числе предпочтительно используют металлическую соль гипофосфористой кислоты, такую как гипофосфит натрия, гипофосфит калия и гипофосфит лития, поскольку она значительно ускоряет прохождение реакции амидирования и превосходно предотвращает изменение окраски, а в особенности предпочтительным является гипофосфит натрия. Соединение, содержащее атом фосфора, которое может быть использовано в настоящем изобретении, данными соединениями не ограничивают.

Количество добавленного соединения, содержащего атом фосфора, предпочтительно находится в диапазоне от 0,1 до 1000 ч./млн, более предпочтительно от 1 до 600 ч./млн, а, кроме того, предпочтительно от 5 до 400 ч./млн, при выражении через концентрацию атома фосфора в полиамидном соединении. В случае равенства ее величины 0,1 ч./млн и более полиамидное соединение будет с трудом окрашиваться во время прохождения полимеризации, что, тем самым, обеспечивает получение высокой прозрачности. В случае равенства ее величины 1000 ч./млн и менее полиамидное соединение будет с трудом подвергаться гелеобразованию, и в формованном изделии может быть подавлено содержание дефектов «рыбий глаз», появление которых, как считается, вызывает соединение, содержащее атом фосфора, что, тем самым, придает формованному изделию хороший внешний вид.

В систему поликонденсации для получения полиамидного соединения в комбинации с соединением, содержащим атом фосфора, предпочтительно добавляют соединение щелочного металла. Для предотвращения окрашивания полиамидного соединения во время прохождения поликонденсации соединение, содержащее атом фосфора, обязательно присутствует в достаточном количестве, но это в некоторых случаях может привести к гелеобразованию в полиамидном соединении, и поэтому для контроля скорости реакции амидирования в комбинации с ним предпочтительно используют соединение щелочного металла.

Предпочтительные примеры соединения щелочного металла включают гидроксид щелочного металла, соль, полученную из щелочного металла и уксусной кислоты, соль, полученную из щелочного металла и угольной кислоты, и алкоксид щелочного металла. Конкретные примеры соединения щелочного металла, способного использоваться в настоящем изобретении, включают гидроксид лития, гидроксид натрия, гидроксид калия, гидроксид рубидия, гидроксид цезия, ацетат лития, ацетат натрия, ацетат калия, ацетат рубидия, ацетат цезия, метоксид натрия, этоксид натрия, пропоксид натрия, бутоксид натрия, метоксид калия, метоксид лития и карбонат натрия. Соединение щелочного металла может быть использовано без ограничения данными соединениями. С точки зрения контроля скорости полимеризации и уменьшения степени пожелтения соотношение между количествами соединения, содержащего атом фосфора, и соединения щелочного металла соединение, содержащее атом фосфора/соединение щелочного металла предпочтительно находится в диапазоне от 1,0/0,05 до 1,0/1,5, более предпочтительно от 1,0/0,1 до 1,0/1,2, а, кроме того, предпочтительно от 1,0/0,2 до 1,0/1,1.

3. Полиамидная композиция

К полиамидному соединению настоящего изобретения в зависимости от требуемых назначения и возможностей могут быть добавлены добавки, такие как смазка, зародышеобразователь кристаллизации, добавка, предотвращающая побеление, матирующее вещество, стабилизатор термостойкости, стабилизатор атмосферостойкости, поглотитель ультрафиолетового излучения, пластификатор, антипирен, антистатик, добавка, предотвращающая окрашивание, антиоксидант и добавка, улучшающая ударную вязкость, что, тем самым, образует полиамидную композицию. В зависимости от необходимости добавки могут быть добавлены в количестве в таком диапазоне, который не ухудшает достижения преимуществ настоящего изобретения. В зависимости от требуемых назначения и возможностей полиамидное соединение настоящего изобретения также может быть перемешано и с различными типами смол, что, тем самым, образует полиамидную композицию. В полиамидной композиции полиамидная смола или полиамидный олигомер могут вступать в реакцию с добавками или добавленными смолами.

Полиамидное соединение настоящего изобретения и добавка могут быть перемешаны по известному способу, и предпочтительно используют способ сухого перемешивания, поскольку он может быть реализован при низкой стоимости и без формирования термической предыстории. Например, полиамидное соединение и добавку размещают в сушильном барабане, который после этого вращают для их перемешивания. В настоящем изобретении может быть использован такой способ перемешивания, когда для предотвращения фракционирования полиамидного соединения и добавки после сухого перемешивания к полиамидному соединению присоединяют вязкую жидкость в качестве растекателя, а после этого сюда же добавляют добавку и производят перемешивание. Примеры растекателя включают поверхностно-активное вещество, но без ограничения только этим, и могут быть использованы известные соединения.

3-1. Добавка, предотвращающая побеление

В полиамидной композиции, содержащей полиамидное соединение настоящего изобретения, для предотвращения побеления после проведения гидротермической обработки или по истечении продолжительного периода времени к полиамидному соединению предпочтительно добавляют диамидное соединение и/или производное сложного диэфира. Диамидное соединение и/или производное сложного диэфира эффективно предотвращают побеление вследствие образования отложений олигомера. Диамидное соединение и производное сложного диэфира могут быть использованы индивидуально или в виде их комбинации.

Предпочтительные примеры диамидного соединения включают диамидное соединение, полученное из алифатической дикарбоновой кислоты, содержащей от 8 до 30 атомов углерода, и диамина, содержащего от 2 до 10 атомов углерода. Эффект предотвращения побеления ожидается для алифатической дикарбоновой кислоты, содержащей 8 и более атомов углерода, и диамина, содержащего 2 и более атомов углерода. Диамидное соединение в благоприятном случае может быть равномерно диспергировано в композиции смолы в случае алифатической дикарбоновой кислоты, содержащей 30 и менее атомов углерода, и диамина, содержащего 10 и менее атомов углерода. Алифатическая дикарбоновая кислота может содержать боковую цепь и двойную связь, но предпочтительной является линейная насыщенная алифатическая дикарбоновая кислота. Диамидное соединение может быть использовано индивидуально в виде одного типа или в виде комбинации из двух и более его типов.

Примеры алифатической дикарбоновой кислоты включают стеариновую кислоту (С18), эйкозановую кислоту (С20), бегеновую кислоту (С22), монтановую кислоту (С28) и триаконтановую кислоту (С30). Примеры диамина включают этилендиамин, бутилендиамин, гександиамин, ксилилендиамин и бис(аминометил)циклогексан. Предпочтительным является диамидное соединение, которое получают в результате объединения данных соединений.

Предпочтительными являются диамидное соединение, полученное из алифатической дикарбоновой кислоты, содержащей от 8 до 30 атомов углерода, и диамина, в основном содержащего этилендиамин, и диаминовое соединение, полученное из алифатической дикарбоновой кислоты, в основном содержащей монтановую кислоту, и диамина, содержащего от 2 до 10 атомов углерода, а в особенности предпочтительным является диаминовое соединение, полученное из алифатической дикарбоновой кислоты, в основном содержащей стеариновую кислоту, и диамина, в основном содержащего этилендиамин.

Предпочтительные примеры производного сложного диэфира включают производное сложного диэфира, полученное из алифатической дикарбоновой кислоты, содержащей от 8 до 30 атомов углерода, и диола, содержащего от 2 до 10 атомов углерода. Эффект предотвращения побеления ожидается для алифатической дикарбоновой кислоты, содержащей 8 и более атомов углерода, и диамина, содержащего 2 и более атома углерода. Производное сложного диэфира в благоприятном случае может быть равномерно диспергировано в композиции смолы в случае алифатической дикарбоновой кислоты, содержащей 30 и менее атомов углерода, и диола, содержащего 10 и менее атомов углерода. Алифатическая дикарбоновая кислота может содержать боковую цепь и двойную связь, но предпочтительной является линейная насыщенная алифатическая дикарбоновая кислота. Производное сложного диэфира может быть использован индивидуально в виде одного типа или в виде комбинации из двух и более его типов.

Примеры алифатической дикарбоновой кислоты включают стеариновую кислоту (С18), эйкозановую кислоту (С20), бегеновую кислоту (С22), монтановую кислоту (С28) и триаконтановую кислоту (С30). Примеры диольного компонента производного сложного диэфира, использующегося в настоящем изобретении, включают этиленгликоль, пропандиол, бутандиол, гександиол, ксилиленгликоль и циклогександиметанол. Предпочтительным является производное сложного диэфира, которое получают в результате объединения данных соединений.

В особенности предпочтительным является производное сложного диэфира, полученное из алифатической дикарбоновой кислоты, в основном содержащей монтановую кислоту, и диола, в основном содержащего этиленгликоль и/или 1,3-бутандиол.

Количество добавленных диамидного соединения и/или производного сложного диэфира может находиться в диапазоне от 0,005 до 0,5 массовой части, предпочтительно от 0,05 до 0,5 массовой части, а в особенности предпочтительно от 0,12 до 0,5 массовой части, в расчете на 100 массовых частей полиамидного соединения. В случае добавления данных соединений в количестве, равном 0,005 массовой части и более в расчете на 100 массовых частей полиамидного соединения, и использования в комбинации зародышеобразователя кристаллизации можно ожидать получения синергетического эффекта предотвращения побеления. В случае равенства количества 0,5 массовой части и менее в расчете на 100 массовых частей полиамидного соединения формованное изделие, полученное в результате формования полиамидного соединения настоящего изобретения, может характеризоваться точкой помутнения, выдерживаемой на низком уровне.

3-2. Зародышеобразователь кристаллизации

С точки зрения улучшения прозрачности к полиамидной композиции, содержащей полиамидное соединение настоящего изобретения, предпочтительно добавляют зародышеобразователь кристаллизации. Зародышеобразователь кристаллизации эффективен не только при улучшении прозрачности, но также и в отношении побеления, вызванного кристаллизацией после проведения гидротермической обработки или по истечении продолжительного периода времени, и добавление зародышеобразователя кристаллизации к полиамидному соединению может подавить размер сферолита до 1/2 и менее от длины волны видимого света. Комбинированное использование диамидного соединения и/или производного сложного диэфира и зародышеобразователя кристаллизации благодаря их синергетическому эффекту обеспечивает получение такого предотвращения побеления, которое является намного большим в сопоставлении с ожидаемым исходя из эффектов предотвращения побеления, полученных для каждого из них.

Примеры зародышеобразователя кристаллизации неорганической серии включают те соединения, которые обычно используют в термопластичных смолах, например, стеклонаполнитель (такой как стекловолокна, порошкообразное стекловолокно (стеклянный порошок), стеклянные чешуйки и стеклянная дробь), наполнитель на основе силиката кальция (такой как волластонит), слюду, тальк (такой как порошкообразный тальк и гранулированный тальк, содержащий канифоль в качестве связующего), каолин, нитевидные кристаллы титаната калия, нитрид бора, глину, такую как слоистый силикат, нанонаполнители и углеродные волокна, и могут быть использованы в комбинации два и более их типа. Неорганический зародышеобразователь кристаллизации предпочтительно имеет максимальный диаметр в диапазоне от 0,01 до 5 мкм. В частности, предпочтительным является порошкообразный тальк, характеризующийся диаметром частиц, равным 3,0 мкм и менее, более предпочтительным является порошкообразный тальк, характеризующийся диаметром частиц в диапазоне приблизительно от 1,5 до 3,0 мкм, а в особенности предпочтительным является порошкообразный тальк, характеризующийся диаметром частиц, равным 2,0 мкм и менее. В особенности предпочтительным является гранулированный тальк, полученный в результате добавления к порошкообразному тальку канифоли в качестве связующего, поскольку он в хорошем состоянии диспергируется в полиамидной композиции. Предпочтительные примеры зародышеобразователя кристаллизации органической серии включают капсулы с двумолекулярной мембраной в диапазоне от размера микроуровня до размера наноуровня, содержащие зародышеобразователь кристаллизации, бис(бензилиден)сорбитовый прозрачный зародышеобразователь кристаллизации, фосфорсодержащий прозрачный зародышеобразователь кристаллизации и гелеобразователь, такой как гелеобразователь на основе амидного производного канифоли, а в особенности предпочтительным является бис(бензилиден)сорбитовый зародышеобразователь кристаллизации.

Количество добавленного зародышеобразователя кристаллизации предпочтительно находится в диапазоне от 0,005 до 2,0 массовой части, а в особенности предпочтительно от 0,01 до 1,5 массовой части, в расчете на 100 массовых частей полиамидного соединения. В результате добавления к полиамидному соединению, по меньшей мере, одного зародышеобразователя кристаллизации в комбинации с диамидным соединением и/или производным сложного диэфира может быть получен синергетический эффект предотвращения побеления. В частности, неорганический зародышеобразователь кристаллизации, такой как тальк, предпочтительно добавляют в количестве в диапазоне от 0,05 до 1,5 массовой части в расчете на 100 массовых частей полиамидного соединения, а органический зародышеобразователь кристаллизации, такой как бис(бензилиден)сорбитовый зародышеобразователь кристаллизации, предпочтительно добавляют в количестве в диапазоне от 0,01 до 0,5 массовой части в расчете на 100 массовых частей полиамидного соединения.

Бис(бензилиден)сорбитовым зародышеобразователем кристаллизации является тот, который выбирают из бис(бензилиден)сорбита и бис(алкилбензилиден)сорбита, которые представляют собой продукт конденсации, полученный в результате проведения реакции ацеталирования между сорбитом и бензальдегидом или алкилзамещенным бензальдегидом, (то есть диацетальное соединение) и в благоприятном случае могут быть получены в соответствии в соответствии с различными способами синтеза, известными на современном уровне техники. Алкил в настоящем документе может быть линейным или циклическим и может быть насыщенным или ненасыщенным. В соответствии с общим способом синтеза используют реакцию между 1 моль D-сорбита и приблизительно 2 моль альдегида в присутствии кислотного катализатора. Температура реакции варьируется в широком диапазоне в зависимости от характеристик (таких как температура плавления) альдегида, использующегося в качестве исходного материала для реакции. Реакционной средой могут быть водная среда или неводная среда. Один предпочтительный пример способа получения диацеталя описывается в патенте США № 3721682. Описание в данной публикации ограничивается бензилиденсорбитом, но бис(алкилбензилиден)сорбит, использующийся в настоящем изобретении, в благоприятном случае также может быть получен по способу, описанному в данной публикации.

Конкретные примеры бис(бензилиден)сорбитового зародышеобразователя кристаллизации (то есть диацетального соединения) включают бис(п-метилбензилиден)сорбит, бис(п-этилбензилиден)сорбит, бис(н-пропилбензилиден)сорбит, бис(п-изопропилбензилиден)сорбит, бис(п-изобутилбензилиден)сорбит, бис(2,4-диметилбензилиден)сорбит, бис(3,4-диметилбензилиден)сорбит, бис(2,4,5-триметилбензилиден)сорбит, бис(2,4,6-триметилбензилиден)сорбит и бис(4-бифенилбензилиден)сорбит.

Примеры алкилзамещенного бензальдегида, который является предпочтительным для получения бис(бензилиден)сорбитового зародышеобразователя кристаллизации, включают п-метилбензальдегид, н-пропилбензальдегид, п-изопропилбензальдегид, 2,4-диметилбензальдегид, 3,4-диметилбензальдегид, 2,4,5-триметилбензальдегид, 2,4,6-триметилбензальдегид и 4-бифенилбензальдегид.

В результате добавления к полиамидному соединению зародышеобразователя кристаллизации, такого как тальк, слюда и глина, скорость кристаллизации увеличивается в два раза и более в сопоставлении с тем, что имеет место для полиамидного соединения, не содержащего добавленный зародышеобразователь кристаллизации. Это может не составить проблемы в целях литьевого формования, требующего проведения высокоинтенсивного цикла формования, но в случае чрезмерно большой скорости кристаллизации при получении растянутой пленки или чаши глубокой вытяжки, сформованных из листа, пленка или лист не могут быть растянуты вследствие кристаллизации, и формуемость значительно ухудшится вследствие разрыва и неравномерного удлинения. Однако, бис(бензилиден)сорбитовый зародышеобразователь кристаллизации не увеличивает скорости кристаллизации даже при добавлении к полиамидному соединению и, таким образом, является предпочтительным при использовании в качестве растянутой пленки или чаши глубокой вытяжки, сформованных из листа.

Как также было установлено, бис(бензилиден)сорбитовый зародышеобразователь кристаллизации при добавлении к полиамидному соединению не только предотвращает побеление, но также и улучшает свойство кислородонепроницаемости. Использование бис(бензилиден)сорбитового зародышеобразователя кристаллизации (А) является в особенности предпочтительным, поскольку получают как предотвращение побеления, так и улучшение свойства кислородонепроницаемости.

Полиамидная композиция, содержащая полиамидное соединение настоящего изобретения, которая содержит слоистый силикат, может быть использована в качестве газонепроницаемого слоя и может улучшать не только свойство кислородонепроницаемости формованного изделия, но также и его свойство непроницаемости по отношению к другим газам, таким как газообразный диоксид углерода.

Слоистым силикатом является диокетаэдральный или триоктаэдральный слоистый силикат, характеризующийся плотностью заряда в диапазоне от 0,25 до 0,6, примеры диоктаэдрального материала включают монтмориллонит и бейделлит, а примеры триоктаэдрального материала включают гекторит и сапонит. В их числе предпочтительным является монтмориллонит.

Слоистый силикат предпочтительно предварительно получают в контакте с органической добавкой, вызывающей набухание, такой как полимерное соединение и органическое соединение, что, тем самым, обеспечивает расширение слоев слоистого силиката. Предпочтительные примеры органической добавки, вызывающей набухание, включают третичную аммониевую соль, а предпочтительно используют третичную аммониевую соль, имеющую, по меньшей мере, одну алкильную или алкенильную группу, содержащую 12 и более атомов углерода.

Конкретные примеры органической добавки, вызывающей набухание, включают триметилалкиламмониевую соль, такую как триметилдодециламмониевая соль, триметилтетрадециламмониевая соль, триметилгексадециламмониевая соль, триметилоктадециламмониевая соль и триметилэйкозиламмониевая соль; триметилалкениламмониевую соль, такую как триметилоктадецениламмониевая соль и триметилоктадекадиениламмониевая соль; триэтилалкиламмониевую соль, такую как триэтилдодециламмониевая соль, триэтилтетрадециламмониевая соль, триэтилгексадециламмониевая соль и триэтилоктадециламмониевая соль; трибутилалкиламмониевую соль, такую как трибутилдодециламмониевая соль, трибутилтетрадециламмониевая соль, трибутилгексадециламмониевая соль и трибутилоктадециламмониевая соль; диметилдиалкиламмониевую соль, такую как диметилдидоциламмониевая соль, диметилдитетрадециламмониевая соль, диметилдигексадециламмониевая соль, диметилдиоктадециламмониевая соль и диметилди(радикал твердого животного жира)аммониевая соль; диметилдиалкениламмониевую соль, такую как диметилдиоктадецениламмониевая соль и диметилдиоктадекадиениламмониевая соль; диэтилдиалкиламмониевую соль, такую как диэтилдидодециламмониевая соль, диэтилдитетрадециламмониевая соль, диэтилдигексадециламмониевая соль и диэтилдиоктадециламмониевая соль; дибутилдиалкиламмониевую соль, такую как дибутилдидодециламмониевая соль, дибутилдитетрадециламмониевая соль, дибутилдигексадециламмониевая соль и дибутилдиоктадециламмониевая соль; метилбензилдиалкиламмониевую соль, такую как метилбензилдигексадециламмониевая соль; дибензилдиалкиламмониевую соль, такую как дибензилдигексадециламмониевая соль; триалкилметиламмониевую соль, такую как тридецилметиламмониевая соль, тритетрадецилметиламмониевая соль и триоктадецилметиламмониевая соль; триалкилэтиламмониевую соль, такую как тридодецилэтиламмониевая соль; триалкилбутиламмониевую соль, такую как тридодецилбутиламмониевая соль; и ω-аминокислоту, такую как 4-амино-н-масляная кислота, 6-амино-н-капроновая кислота, 8-аминокаприловая кислота, 10-аминодекановая кислота, 12-аминододекановая кислота, 14-аминотетрадекановая кислота, 16-аминогексадекановая кислота и 18-аминооктадекановая кислота. В качестве органической добавки, вызывающей набухание, также может быть использована и аммониевая соль, имеющая гидроксильную группу и/или группу простого эфира, а, в частности, в качестве органической добавки, вызывающей набухание, также может быть использована третичная аммониевая соль, имеющая, по меньшей мере, одну алкиленгликолевую остаточную группу, такая как метилдиалкил(ПАГ)аммониевая соль, этилдиалкил(ПАГ)аммониевая соль, бутилдиалкил(ПАГ)аммониевая соль, диметилбис(ПАГ)аммониевая соль, диэтилбис(ПАГ)аммониевая соль, дибутилбис(ПАГ)аммониевая соль, метилалкилбис(ПАГ)аммониевая соль, этилалкилбис(ПАГ)аммониевая соль, бутилалкилбис(ПАГ)аммониевая соль, метилтри(ПАГ)аммониевая соль, этилтри(ПАГ)аммониевая соль, бутилтри(ПАГ)аммониевая соль и тетра(ПАГ)аммониевая соль, (где алкил обозначает алкильную группу, содержащую 12 и более атомов углерода, такую как додецил, тетрадецил, гексадецил, октадецил и эйкозил, а ПАГ обозначает полиалкиленгликолевую остаточную группу, а предпочтительно полиэтиленгликолевую остаточную группу или полипропиленгликолевую остаточную группу, каждая из которых содержит 20 и менее атомов углерода). В их числе предпочтительными являются триметилдодециламмониевая соль, триметилтетрадециламмониевая соль, триметилгексадециламмониевая соль, триметилоктадециламмониевая соль, диметилдидодециламмониевая соль, диметилдитетрадециламмониевая соль, диметилдигексадециламмониевая соль, диметилдиоктадециламмониевая соль и диметилди(радикал твердого животного жира)аммониевая соль. Органическая добавка, вызывающая набухание, может быть использована индивидуально или в виде смеси из нескольких ее типов.

В настоящем изобретении предпочтительно используют полиамидное соединение, содержащее от 0,5 до 8 массовых частей слоистого силиката, подвергнутого обработке добавленной добавкой, вызывающей набухание, в расчете на 100 массовых частей полиамидного соединения, и количество слоистого силиката более предпочтительно находится в диапазоне от 1 до 6 массовых частей, а более предпочтительно от 2 до 5 массовых частей. В случае количества добавленного слоистого силиката, меньшего, чем 0,5 массовой части, улучшение свойства газонепроницаемости в неблагоприятном случае может быть небольшим. В случае превышения его количеством 8 массовых частей газонепроницаемый слой может быть мутным, что, тем самым, в неблагоприятном случае ухудшит прозрачность контейнера.

В полиамидной композиции слоистый силикат предпочтительно равномерно диспергируется без локального агрегирования. Равномерное диспергирование, упомянутое в настоящем документе, обозначает то, что слоистый силикат в полиамиде разделяется на плоские пластинки, и 50% и более плоских пластинок характеризуются межслоевым расстоянием, равным 5 нм и более. Межслоевое расстояние, упомянутое в настоящем документе, обозначает расстояние между центрами тяжести плоских пластинок. В случае большего расстояния получат лучше диспергированное состояние, что в результате приведет к улучшению внешнего вида, такого как в отношении прозрачности, и улучшению свойства газонепроницаемости по отношению к кислороду, диоксиду углерода и тому подобному.

3-3. Добавка, предотвращающая гелеобразование и предотвращающая появление дефектов «рыбий глаз»

В полиамидной композиции, содержащей полиамидное соединение настоящего изобретения, к полиамидному соединению предпочтительно добавляют, по меньшей мере, один тип производного соли карбоновой кислоты, выбираемого из ацетата натрия, ацетата кальция, ацетата магния, стеарата кальция, стеарата магния, стеарата натрия и их производных. Примеры производных в настоящем документе включают металлическую соль 12-гидроксистеариновой кислоты, такую как 12-гидроксистеарат кальция, 12-гидроксистеарат магния и 12-гидроксистеарат натрия. Добавление производного соли карбоновой кислоты предотвращает гелеобразование в полиамидном соединении, которое происходит во время процесса формования, и подавляет появление дефектов «рыбий глаз» в формованном изделии, что, тем самым, улучшает формуемость.

Количество добавленного производного соли карбоновой кислоты предпочтительно находится в диапазоне от 400 до 10000 ч./млн, более предпочтительно от 800 до 5000 ч./млн, а, кроме того, предпочтительно от 1000 до 3000 ч./млн, при выражении через концентрацию в полиамидной композиции. В случае его количества, равного 400 ч./млн и более, происходит подавление термического разложения полиамидного соединения, что, тем самым, предотвращает гелеобразование. В случае количества, равного 10000 ч./млн и менее, полиамидная композиция может не вызывать появления неудач при формовании и может не подвергаться окрашиванию или побелению. В случае присутствия в расплавленном полиамидном соединении производного соли карбоновой кислоты, которое представляет собой основное вещество, разложение полиамидного соединения, вызываемое нагреванием, предположительно замедлится, и, тем самым, будет подавлено образование геля, который представляет собой конечный продукт денатурации.