Изобретение относится к турбомашиностроению, в частности к способам определения прочности лопаточных дисков турбомашин с вильчатым соединением. Предложенный способ позволяет моделировать в процессе стендовых испытаний эксплуатационные условия нагружения и поврежденность в критических зонах дисков турбомашин.

Известен способ испытания лопаточных дисков турбомашин на прочность путем приложения усилий к элементу обода диска, имеющему пазы для размещения лопаток и межпазовые выступы, заключающийся в том, что прикладывают усилия к соседним пазам с величиной, равной центробежной силе двух лопаток и межпазового выступа, и к торцам элемента обода под углом к оси межпазового выступа [см. авторское свидетельство SU №1114916 А, МПК G01N 3/08, G01M 13/00, опубл. 23.09.1984].

Достоинством данного способа является возможность воспроизведения в диске необходимой величины соотношения радиальных и окружных напряжений, а также контактных напряжений, действующих на контактные поверхности паза.

Однако такой способ не воспроизводит место возникновения и траекторию роста трещины, наблюдаемую при эксплуатации диска, и не позволяет проводить испытания дисков с вильчатым соединением.

В качестве прототипа предлагаемого способа принят известный способ определения долговечности дисков турбомашин, заключающийся в том, что нагрузку от одноосной испытательной машины, которая формирует растягивающее усилие, соответствующее центробежной силе от лопаток, через оснастку нагружения прикладывают к одному крепежному отверстию элемента обода диска [см. патент на изобретение RU №2511214 С2, МПК G01M 13/00, G01N 3/32, опубл. 06.02.2014].

Достоинством известного способа является возможность воспроизведения в зоне верхнего крепежного отверстия элемента обода диска напряженно-деформированного состояния (НДС), соответствующего НДС вильчатого замкового соединения диска турбины при его работе в составе турбоагрегата.

Недостатком известного способа является то, что он позволяет воспроизводить эксплуатационные условия нагружения только в одном крепежном отверстии элемента обода диска.

Решаемая техническая задача предлагаемого способа заключается в создании эксплуатационных условий нагружения одновременно в трех верхних крепежных отверстиях элемента обода диска.

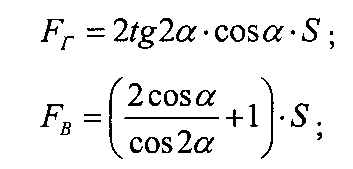

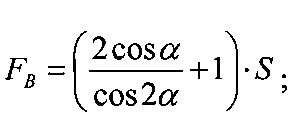

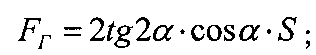

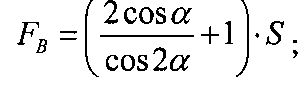

Решаемая техническая задача в способе испытания на прочность лопаточного диска турбомашины с вильчатым соединением, заключающемся в том, что устанавливают устройство нагружения в захваты испытательной машины, формирующей нагрузку, закрепляют элемент обода диска в устройстве нагружения, прикладывают нагрузку от испытательной машины к крепежному отверстию элемента обода диска, достигается тем, что устройство нагружения устанавливают в захваты двухосной испытательной машины, нагрузку от испытательной машины через устройство нагружения прикладывают дополнительно еще к двум крепежным отверстиям элемента обода диска и распределяют нагрузку одновременно на три верхних крепежных отверстия элемента обода диска, в каждом из которых формируют заданное усилие S, равное по величине и направлению центробежной силе лопаток, при этом горизонтальное FГ и вертикальное FB растягивающие усилия, задаваемые двухосной испытательной машиной, определяют из уравнений

где S - сила, действующая в верхнем крепежном отверстии обода диска от центробежной силы лопаток,

α - угол между векторами сил от центробежной силы лопаток, действующих в двух соседних верхних крепежных отверстиях элемента обода диска, равный углу между центрами двух соседних верхних крепежных отверстий относительно оси вращения диска,

FГ - горизонтальное растягивающее усилие, задаваемое двухосной испытательной машиной и прикладываемое к устройству нагружения,

FB - вертикальное растягивающее усилие, задаваемое двухосной испытательной машиной и прикладываемое к устройству нагружения.

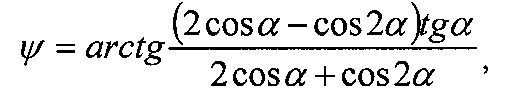

На чертеже представлена кинематическая схема устройства нагружения (смонтированного совместно с элементом обода диска) для осуществления способа испытания на прочность лопаточного диска турбомашины с вильчатым соединением.

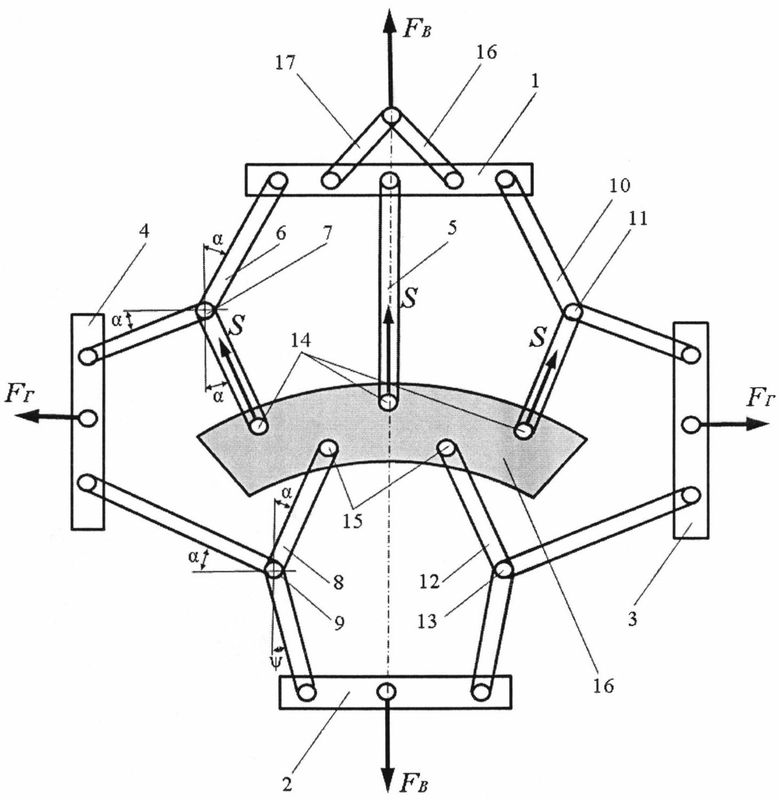

Устройство нагружения, представленное на чертеже, содержит четыре планки - верхнюю 1 и нижнюю 2, расположенные горизонтально параллельно друг другу, правую 3 и левую 4, расположенные вертикально параллельно друг другу и перпендикулярно верхней и нижней планкам, причем верхняя планка содержит пять отверстий, равномерно отстоящих друг от друга, нижняя, правая и левая планки содержат по три отверстия, равномерно отстоящих друг от друга, при этом отверстия, расположенные справа и слева от центрального отверстия верхней планки, а также центральные отверстия нижней, правой и левой планок предназначены для соединения и передачи усилий от соответствующих захватов двухосной испытательной машины; центральная тяга 5, шарнирно соединенная с центральным отверстием верхней планки и другим концом с заклепкой, предназначенной для размещения в верхнем центральном крепежном отверстии элемента обода диска, расположена вертикально, перпендикулярно верхней планке - по оси симметрии устройства; верхняя и левая планки соединены между собой через первый трехзвенник 6, представляющий собой три тяги, объединенные одним общим шарниром 7, первая тяга первого трехзвенника соединена с заклепкой, предназначенной для размещения в верхнем левом крепежном отверстии элемента обода диска, вторая тяга первого трехзвенника соединена с крайним левым отверстием верхней планки, третья тяга первого трехзвенника соединена с верхним отверстием левой планки, при этом первая тяга первого трехзвенника расположена под заданным углом α, отсчитываемым против часовой стрелки относительно вертикальной оси устройства, проходящей через центр общего шарнира первого трехзвенника, вторая тяга первого трехзвенника расположена под заданным углом α, отсчитываемым по часовой стрелке относительно указанной оси, третья тяга первого трехзвенника расположена под заданным углом α, отсчитываемым против часовой стрелки относительно горизонтальной оси устройства, проходящей через центр общего шарнира первого трехзвенника; нижняя и левая планки соединены между собой через второй трехзвенник 8, представляющий собой три тяги, объединенные одним общим шарниром 9, первая тяга второго трехзвенника соединена с заклепкой, предназначенной для размещения в нижнем левом крепежном отверстии элемента обода диска, вторая тяга второго трехзвенника соединена с крайним левым отверстием нижней планки, третья тяга второго трехзвенника соединена с нижним отверстием левой планки, при этом первая тяга второго трехзвенника расположена под углом α, отсчитываемым по часовой стрелке относительно вертикальной оси, проходящей через центр общего шарнира второго трехзвенника, вторая тяга второго трехзвенника расположена под углом ψ, отсчитываемым против часовой стрелки относительно указанной оси, при этом угол ψ определяется по формуле

где α - заданный угол;

третья тяга второго трехзвенника расположена под заданным углом α, отсчитываемым по часовой стрелке относительно горизонтальной оси, проходящей через центр общего шарнира второго трехзвенника; третий трехзвенник 10, представляющий собой три тяги, объединенные одним общим шарниром 11 и соединяющие верхнюю и правую планки, а также четвертый трехзвенник 12, представляющий собой три тяги, объединенные одним общим шарниром 13 и соединяющие нижнюю и правую планки, смонтированы симметрично первому и второму трехзвенникам соответственно относительно оси симметрии устройства, проходящей через центра центральных отверстий верхней и нижней планок.

Конструктивные элементы устройства нагружения изготавливаются из высокопрочной стали, например 30ХГСА.

Рассмотрим осуществление способа испытания на прочность лопаточных дисков турбомашин с вильчатым соединением с помощью устройства для осуществления этого способа, изображенного на чертеже.

Собирают конструкцию устройства нагружения совместно с элементом обода диска в соответствии с указанными на чертеже углами α и ψ. Угол α является геометрической характеристикой испытываемого диска и равен углу между центрами двух соседних верхних крепежных отверстий относительно оси вращения диска, а также равен углу между векторами сил от центробежной силы лопаток, действующих в двух соседних верхних крепежных отверстиях элемента обода диска. Угол ψ определяется по формуле, указанной выше. Например, для диска 20-й ступени ротора паровой турбины Т-185-20 угол α составляет 11 градусов. Угол ψ в этом случае будет равен 4 градусам.

Элемент обода диска турбомашины 16, имеющий три верхних и два нижних крепежных отверстия, согласно чертежу устанавливают в устройство для испытания на прочность лопаточного диска турбомашины с вильчатым соединением с помощью заклепок 14, размещаемых в верхних крепежных отверстиях элемента обода диска 16, и заклепок 15, размещаемых в нижних крепежных отверстиях элемента обода диска 16. Испытанию подвергают три верхних крепежных отверстия элемента обода диска 16. Два нижних крепежных отверстия элемента обода диска 16 закрепляют для выполнения условия равновесия. Для усиления двух нижних крепежных отверстий элемента обода диска 16 на них наваривают специальные накладки.

Устройство для испытания на прочность лопаточного диска турбомашины с вильчатым соединением, смонтированным совместно с элементом обода диска, закрепляют в стандартных вильчатых захватах двухосной испытательной машины через крепежные отверстия верхней 1, нижней 3, правой 4 и левой 2 планок как показано на чертеже. При этом для соединения захвата двухосной испытательной машины с двумя крепежными отверстиями верхней планки 1 используются дополнительные тяги 16 и 17.

С помощью вертикальных и горизонтальных силонагружателей двухосной испытательной машины к устройству для испытания на прочность лопаточного диска турбомашины с вильчатым соединением одновременно прикладывают вертикальную силу FB и горизонтальную силу FГ, которые определяют по формулам

FГ=2tg2α·cosα·S;

где S - сила, действующая в верхнем крепежном отверстии обода диска от центробежной силы лопаток.

Сила S определяется расчетными аналитическими или численными методами исходя из геометрических размеров и условий работы исследуемой конструкции (с. 167, К.А. Басов ANSYS в примерах и задачах, ООО «КомпьютерПресс». Москва. - 2002 г., 224 с.).

В результате три верхних крепежных отверстия нагружают усилием S, соответствующим по величине и направлению действия центробежной силе от лопаток. Формулы для вычисления усилий Fг и Fв, а также угла ψ получены способами и методами статической теоретической механики (с. 21; А.А. Яблонский, В.М. Никифорова. Курс теоретической механики. Часть 1. Статика, кинематика. Изд-во Высшая школа. Москва. - 1966 г., 439 с.).

В случае, когда величина вертикальной силы FB превышает максимальное усилие, которое позволяет задавать двухосная испытательная машина, испытания проводят при выполнении условий подобия механических испытаний (с. 21, В.С. Золотаревский Механические свойства металлов. Изд-во Металлургия. Москва. - 1983 г., 352 с.).

Толщину элемента обода диска уменьшают до величины, при которой номинальное усилие, задаваемое силонагружателем двухосной испытательной машины, позволяет реализовать в трех верхних крепежных отверстиях элемента обода диска напряжения, идентичные напряжениям, действующим в соответствующих крепежных отверстиях диска при рабочем нагружении. В этом случае выполняются условия геометрического и механического подобия (с. 21, В.С. Золотаревский Механические свойства металлов. Изд-во Металлургия. Москва. - 1983 г., 352 с.).

Предлагаемое устройство позволяет воспроизводить напряженно-деформированное состояние (НДС), соответствующее НДС вильчатого замкового соединения диска турбины при его работе в составе турбоагрегата, одновременно в области трех верхних крепежных отверстий элемента обода диска.

Испытание проводится по программе длительных статических или циклических испытаний, соответствующих условиям эксплуатации турбоагрегата, а также программе, воспроизводящей график набора оборотов турбомашины от пуска из холодного состояния до ее остановки, когда усилия прикладываются в виде последовательности повторяющихся нарастающих ступенчатых циклов [см. патент на изобретение RU №2511214 С2, МПК G01M 13/00, G01N 3/32, опубл. 06.02.2014].

В ходе испытания ведется постоянный контроль за местами возможного возникновения трещины. При обнаружении трещины замеряют ее размеры и испытание продолжают с периодическим определением ее прироста до полного разрушения элемента обода диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ЛОПАТОЧНОГО ДИСКА ТУРБОМАШИНЫ С ВИЛЬЧАТЫМ СОЕДИНЕНИЕМ | 2014 |

|

RU2579170C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ЗАМКОВОГО СОЕДИНЕНИЯ ДИСКА ТУРБОМАШИНЫ | 2019 |

|

RU2724356C1 |

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ЗАМКОВОГО СОЕДИНЕНИЯ ДИСКА ТУРБОМАШИНЫ | 2019 |

|

RU2726137C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ ДИСКОВ ТУРБОМАШИН | 2012 |

|

RU2511214C2 |

| Способ испытания лопаточных дисков турбомашин на прочность и устройство для его осуществления | 1983 |

|

SU1114916A1 |

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ДИСКА ТУРБОМАШИНЫ, ИМЕЮЩЕГО КОНЦЕНТРАТОРЫ НАПРЯЖЕНИЙ В ВИДЕ ОТВЕРСТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2730115C1 |

| Способ испытания на усталость диска турбомашины | 1981 |

|

SU966552A1 |

| Устройство для испытания колец на растяжение и способ испытания | 2018 |

|

RU2688590C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПОКРЫТИЯ ОСНОВАНИЯ ЛОПАТКИ | 2009 |

|

RU2489702C2 |

| СПОСОБ ИСПЫТАНИЯ ПОКРЫТИЯ ОСНОВАНИЯ ЛОПАТКИ | 2009 |

|

RU2498265C2 |

Изобретение относится к машиностроению, в частности к способам определения прочности лопаточных дисков турбомашин с вильчатым соединением. Способ заключается в создании эксплуатационных условий нагружения одновременно в трех верхних крепежных отверстиях элементах обода диска. При этом устанавливают устройство нагружения в захваты испытательной машины, формирующей нагрузку, закрепляют элемент обода диска в устройстве нагружения, прикладывают нагрузку от испытательной машины к крепежному отверстию элемента обода диска. Устройство нагружения устанавливают в захваты двухосной испытательной машины, нагрузку от испытательной машины через устройство нагружения прикладывают дополнительно еще к двум крепежным отверстиям элемента обода диска и распределяют нагрузку одновременно на три верхних крепежных отверстия элемента обода диска, в каждом из которых формируют заданное усилие S, равное по величине и направлению центробежной силе лопаток, при этом горизонтальное FГ и вертикальное FB растягивающие усилия, задаваемые двухосной испытательной машиной, определяют из уравнений. Технический результат заключается в возможности моделировать в процессе стендовых испытаний эксплуатационные условия нагружения и поврежденность в критических зонах дисков турбомашин. 1 ил.

Способ испытания на прочность лопаточного диска турбомашины с вильчатым соединением, заключающийся в том, что устанавливают устройство нагружения в захваты испытательной машины, формирующей нагрузку, закрепляют элемент обода диска в устройстве нагружения, прикладывают нагрузку от испытательной машины к крепежному отверстию элемента обода диска, отличающийся тем, что устройство нагружения устанавливают в захваты двухосной испытательной машины, нагрузку от испытательной машины через устройство нагружения прикладывают дополнительно еще к двум крепежным отверстиям элемента обода диска и распределяют нагрузку одновременно на три верхних крепежных отверстия элемента обода диска, в каждом из которых формируют заданное усилие S, равное по величине и направлению центробежной силе лопаток, при этом горизонтальное FГ и вертикальное FB растягивающие усилия, задаваемые двухосной испытательной машиной, определяют из уравнений

где S - сила, действующая в верхнем крепежном отверстии обода диска от центробежной силы лопаток,

α - угол между векторами сил от центробежной силы лопаток, действующих в двух соседних верхних крепежных отверстиях элемента обода диска, равный углу между центрами двух соседних верхних крепежных отверстий относительно оси вращения диска,

FГ - горизонтальное растягивающее усилие, задаваемое двухосной испытательной машиной и прикладываемое к устройству нагружения,

FB - вертикальное растягивающее усилие, задаваемое двухосной испытательной машиной и прикладываемое к устройству нагружения.

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ ДИСКОВ ТУРБОМАШИН | 2012 |

|

RU2511214C2 |

| Способ испытания лопаточных дисков турбомашин на прочность и устройство для его осуществления | 1983 |

|

SU1114916A1 |

| Способ испытания элементов диска турбомашины на малоцикловую усталость | 1987 |

|

SU1504548A1 |

| US 6250166 B1 26.06.2001. | |||

Авторы

Даты

2016-04-10—Публикация

2014-12-10—Подача