Изобретение относится к турбомашиностроению, а именно к способам испытания на прочность замковых соединений дисков турбомашин. Предложенный способ позволяет моделировать в процессе лабораторных испытаний эксплуатационные условия нагружения и поврежденность в критических зонах замковых соединений дисков турбомашин и может быть использован для определения их долговечности.

Из уровня техники известен [SU №1114916 А, 23.09.1984] способ испытания лопаточных дисков турбомашины на прочность путем приложения усилий к элементу обода диска, имеющему пазы для размещения лопаток и межпазовые выступы, заключающийся в том, что прикладывают усилия к соседним пазам с величиной, равной центробежной силе двух лопаток и межпазового выступа, и к торцам элемента обода под углом к оси межпазового выступа, определяемым из уравнения:

где σr - радиальные напряжения, σθ - окружные напряжения.

Достоинством изобретения является возможность воспроизведения в диске необходимой величины соотношения радиальных и окружных напряжений, а также контактных напряжений, действующих на контактные поверхности паза. Недостатком этой системы является то, что известный способ не воспроизводит место возникновения и траекторию роста трещины, наблюдаемую при эксплуатации диска, и не позволяет реализовать изменяемую степень двухосности напряжений, связанную с варьированием режимов эксплуатации дисков турбомашин.

Из [SU 1741008 А1, 15.06.1992] известен способ испытания на прочность элемента обода лопаточного диска турбомашины, имеющего пазы для размещения лопаток и межпазовые выступы, заключающийся в том, что размещают имитаторы лопаток в двух соседних пазах элемента обода, прикладывают к каждому имитатору осевое усилие, равное центробежной силе лопатки и межпазового выступа и имитируют окружную составляющую силы газового потока путем приложения нагрузки к элементу обода диска под углом к оси межпазового выступа и имитируют окружную составляющую силы газового потока путем приложения нагрузки к элементу обода диска под углом к оси межпазового выступа, особенностью которого является то, что с целью приближения условий испытания к эксплуатационным путем имитации осевой составляющей силы газового потока, используют имитаторы лопаток, ширина хвостовой части которых превышает длину межпазового выступа, каждый имитатор размещают в пазу так, чтобы выступающие с обеих сторон обода его части были равны одна другой, приложение осевого усилия, равного центробежной силе лопатки и межпазового выступа, осуществляют к выступающим хвостовым частям каждого имитатора и прикладывают дополнительные равные по величине нагрузки к расположенным по одну сторону обода выступающим хвостовым частям соответствующих имитаторов, а направление дополнительных нагрузок совпадает с направлениями соответствующих осевых усилий. Достоинством данного способа является обеспечение возможности имитации многоцикловой вибрационной нагрузки. Однако данный способ не воспроизводит окружные напряжения от центробежной силы и не позволяет реализовать изменяемую степень двухосности напряжений, связанную с варьированием режимов эксплуатации дисков турбомашин.

Способ определения долговечности дисков турбомашин путем моделирования в процессе стендовых испытаний эксплуатационных условий нагружения и поврежденности в критических зонах дисков турбомашин предложен [RU 2511214 С2, 10.04.2014]. При осуществлении способа в верхнем крепежном отверстии элемента обода диска создают контактные напряжения, нагружают элемент обода диска повторяющимися циклическими растягивающими усилиями, последовательность повторяющихся циклических растягивающих усилий задают в виде нарастающих ступенчатых циклов, воспроизводящих график набора оборотов турбомашины от пуска из холодного состояния до ее остановки. Каждая ступень нагружения сопровождается определенной выдержкой нагрузки по времени. Воспроизводят место возникновения и траекторию роста трещины в критических зонах дисков турбомашин, наблюдаемую при эксплуатации. Фиксируют количество циклов нагружения до разрушения элемента обода диска. Недостатком данного способа является то, что он не позволяет проводить испытания дисков турбомашин, замковые соединения которых представляют собой сочетание хвостовика лопатки и торцевых пазов на ободе диска, в которых устанавливаются лопатки.

Известен [RU 2579171 C1, 10.04.2016] способ испытания на прочность лопаточного диска турбомашины с вильчатым соединением, заключающийся в том, что устанавливают устройство нагружения в захваты испытательной машины, формирующей нагрузку, закрепляют элемент обода диска в устройстве нагружения, прикладывают нагрузку от испытательной машины к крепежному отверстию элемента обода диска. Устройство нагружения устанавливают в захваты двухосной испытательной машины, нагрузку от испытательной машины через устройство нагружения прикладывают дополнительно еще к двум крепежным отверстиям элемента обода диска и распределяют нагрузку одновременно на три верхних крепежных отверстия элемента обода диска, в каждом из которых формируют заданное усилие, равное по величине и направлению центробежной силе лопаток, при этом горизонтальное и вертикальное растягивающие усилия, задаваемые двухосной испытательной машиной, определяют из уравнений

где

где

S - сила, действующая в верхнем крепежном отверстии обода диска от центробежной силы лопаток, α - угол между векторами сил от центробежной силы лопаток, действующих в двух соседних верхних крепежных отверстиях элемента обода диска, равный углу между центрами двух соседних верхних крепежных отверстий относительно оси вращения диска, FГ - горизонтальное растягивающее усилие, задаваемое двухосной испытательной машиной и прикладываемое к устройству нагружения, FB - вертикальное растягивающее усилие, задаваемое двухосной испытательной машиной и прикладываемое к устройству нагружения. Однако данный способ не позволяет проводить испытания дисков турбомашин, замковые соединения которых представляют собой сочетание хвостовика лопатки и торцевых пазов на ободе диска, в которых устанавливаются лопатки.

Известен способ испытания на прочность замкового соединения типа «ласточкин хвост» [US 6250166B1, 26.06.2001]. Лопатка и диск турбомашины, соединенные замковым соединением «ласточкин хвост», подвергают циклическим нагрузкам, моделируют смещение лопатки относительно диска турбины при воздействии температуры. Недостатком данного изобретения является то, что описанный в данном источнике способ направлен на определение долговечности лопатки, в связи с чем не может быть использован для оценки долговечности диска турбомашины.

Наиболее близким к заявляемому способу испытания на прочность замковых соединений дисков турбомашин является способ испытания на прочность замкового соединения диска компрессора газотурбинного двигателя использованием имитационной модели указанного соединения, описанной в статье [P.P. Яруллин, И.С. Иштыряков / Разработка и численное обоснование имитационной модели замкового соединения диска компрессора ГТД // Труды Академэнерго - 2018 - №4 - С. 89-99]. В статье описаны разработка и численное обоснование имитационной модели замкового соединения диска компрессора газотурбинного двигателя, предназначенной для выполнения натурных испытаний на серво-гидравлическом стенде. Оснастка стенда и имитационная модель спроектированы таким образом, чтобы обеспечить воспроизведение основных силовых факторов эксплуатационного нагружения при испытаниях. В качестве имитационной модели рассмотрена конструкция с одним пазом под лопатку типа «ласточкин хвост» с контрольной зоной в области радиусных сопряжений. К основанию модели прикладывается жесткая заделка, а нагружение в виде одноосного растяжения происходит посредством имитатора хвостовика лопатки, геометрия которого полностью воспроизводит геометрию паза под лопатку. Способ испытания на прочность замкового соединения диска заключается в приложении к имитационной модели на серво-гидравлическом стенде предварительно рассчитанной и соответствующей эксплуатационной величины нагружения в виде одноосного (вертикального) растяжения имитатора хвостовика лопатки имитационной модели до полного разрушения и определения долговечности замкового соединения диска компрессора как количества циклов нагружения с начала испытаний до полного разрушения. Предложенная имитационная модель и способ позволяют определить характеристики долговечности замкового соединения диска компрессора на стадиях образования трещин в условиях повышенных температур и переменного характера нагружения, связанного с изменением параметров двигателя в процессе типового полета.

Существенным недостатком этой модели и способа с ее использованием является то, что они не воспроизводят траекторию роста трещины, наблюдаемую при эксплуатации диска, и не позволяют реализовать изменяемую степень двухосности напряжений, связанную с варьированием режимов эксплуатации дисков турбомашин.

Технической проблемой, на решение которой направлено изобретение, является возможность моделирования в процессе лабораторных испытаний эксплуатационных условий нагружения и поврежденности в замковых соединениях дисков турбомашин.

Задачей заявленного изобретения является создание нового, свободного от недостатков аналогов, способа испытания на прочность замкового соединения диска турбомашины, позволяющего определить характеристики долговечности замкового соединения, точное воспроизведение места возникновения, траектории и скорости роста трещины.

Техническим результатом изобретения является точный численный расчет критической зоны образования трещины в замковом соединении дисков турбомашин, а также значений создаваемых двухосностных напряжений, - не только вертикальными, как в прототипе, но и горизонтальными растягивающими нагрузками, которые затем прикладываются к имитационной модели замкового соединения при определении характеристик его долговечности, позволяя более адекватно смоделировать эксплуатационные условия работы диска турбомашины. Технический результат изобретения также состоит в расширении арсенала известных способов испытания на прочность замковых соединений дисков турбомашин.

Задача решается, и технический результат достигается заявляемым способом испытания на прочность замкового соединения диска турбомашины, заключающийся в том, что устанавливают оснастку нагружения в захваты испытательной машины, которая формирует растягивающее усилие, закрепляют в оснастке нагружения имитационную модель замкового соединения диска турбомашины, представляющую собой имитатор обода диска с установленным в пазу имитатора обода диска имитатором хвостовика лопатки, в каждом из которых выполнено не менее одного отверстия для приложения растягивающих усилий в вертикальном направлении, распределяют нагрузку от испытательной машины на крепежные элементы имитатора обода диска и имитатора хвостовика лопатки, создают контактные напряжения на контактных поверхностях имитатора обода диска и имитатора хвостовика лопатки, задают последовательность повторяющихся циклических растягивающих усилий рассчитанной величины, отношение которых равно величине центробежной силы лопатки и обода диска, наблюдают за местами возможного возникновения трещины в пределах имитатора обода диска и фиксируют количество циклов нагружения имитатора обода диска до разрушения, особенностью которого является то, что используют имитационную модель замкового соединения диска турбомашины, в имитаторе обода диска которого выполнены отверстия для приложения растягивающих нагрузок в горизонтальном направлении, и растягивающие нагрузки прилагают двухосно - в вертикальном направлении - к имитатору обода диска и имитатору лопатки - и в горизонтальном - к имитатору обода диска.

При этом место возникновения и траектория роста трещины воспроизводят поврежденность в критических зонах дисков турбомашин, наблюдаемую при эксплуатации.

Заявляемый способ может быть использован для определения прочностных характеристик замкового соединения дисков турбомашин, которые представляют собой сочетание хвостовика лопатки и торцевых пазов на ободе диска, в которые устанавливаются лопатки.

Способ по изобретению осуществляют следующим образом.

Создают оригинальную имитационную модель замкового соединения диска турбомашины, которая точно воспроизводит геометрию замкового соединения и включает в себя имитатор обода диска и имитатор хвостовика лопатки.

По аналогии с прототипом расчетным методом определяют критическую зону образования трещины в замковом соединении и значения растягивающих нагрузок. Численные расчеты можно поделить на два этапа.

Первый этап необходим для определения зон концентрации напряжений во всем диске компрессора газотурбинного двигателя (ГТД). Именно в зонах концентрации напряжений со временем происходит накопление и рост повреждений в виде трещин. Рассчитывают максимальные действующие напряжения в этой зоне.

Напряженно-деформированное состояние в критической зоне имитационной модели оценивают по обобщенным параметрам интенсивности упругопластических напряжений и деформаций по формулам:

где σе - эквивалентные напряжения, εе - эквивалентные деформации, σхх, σуу, σzz - компоненты нормальных напряжений, σху, σyz, σzx - компоненты сдвиговых напряжений, εхх, εуу, εzz - компоненты нормальных дефомаций, εху, εyz, εzx- компоненты сдвиговых деформаций.

Для определения напряженно-деформированного состояния (НДС) полноразмерной модели диска с лопатками проводят численный расчет методом конечных элементов (МКЭ)) [Yarullin R.R., Zakharov А.Р., Ishtyryakov I.S., Nonlinear fracture resistance parameters for cracked aircraft GTE compressor disk. Procedia Structural Integity 2018, 13, 902-907].

Второй этап численных расчетов связан с моделированием имитационной модели замкового соединения и определением вертикальной P1 и горизонтальной Р2 нагрузок, которые необходимо приложить к ней для того, чтобы напряжения в зоне концентрации имитационной модели замкового соединения были эквивалентны напряжениям, действующим в зоне концентрации напряжений диска компрессора ГТД, исходя из условий работы исследуемой конструкции.

Полученные значения нагрузок Р1 и Р2 прикладывают в виде последовательно повторяющихся циклов, которые моделирует эксплуатационные условия работы диска турбомашины.

Для этого устанавливают оснастку нагружения в захваты двухосной испытательной машины, которая формирует двухосную растягивающую нагрузку, закрепляют в оснастке нагружения имитационную модель замкового соединения диска турбомашины, представляющую собой имитатор обода диска, в торцевой паз которого установлен имитатор хвостовика лопатки, распределяют нагрузку от испытательной машины на крепежные элементы имитатора обода диска и имитатора хвостовика лопатки, создают контактные напряжения, расчетные значения которых определены ранее, на контактных поверхностях имитатора обода диска и имитатора хвостовика лопатки, задают последовательность повторяющихся циклических растягивающих горизонтальных и вертикальных нагрузок, отношение которых равно величине центробежной силы лопатки и обода диска. В результате в критической зоне имитационной модели замкового соединения диска турбомашины образуется трещина, наблюдают за местом ее возникновения и траекторией, а также фиксируют количество циклов нагружения элемента обода диска до разрушения.

Таким образом, при осуществлении заявляемого способа, точно воспроизводится место возникновения и траектория роста трещины, получаемые при приложении циклических растягивающих горизонтальных и вертикальных нагрузок, отношение которых равно величине центробежной силы лопатки и обода диска, наблюдаемые при эксплуатации замковых соединений, которые представляют собой сочетание хвостовика лопатки и торцевых пазов на ободе диска, в которые устанавливаются лопатки. Исходя из количества циклов нагружения имитатора обода диска до разрушения определяют долговечность замкового соединения диска турбомашины. Скорость роста трещины da/dN вычисляется как отношение приращения длины трещины da (мм) за соответствующее приращение количества циклов нагружения dN.

Заявляемый способ испытания на прочность замковых соединений дисков турбомашин проиллюстрирован следующим примером реализации изобретения.

Известно, что концентратором напряжений и местом образования эксплуатационных повреждений в диске компрессора ГТД является локальная область радиусных сопряжений паза под лопатку. Согласно данным, описанным в [Омельченко, В.В. Моделирование повреждаемости и исследование долговечности дисков ГТД / В.В. Омельченко, Н.В. Степанов, В.Н. Шлянников, Ф.С. Судницин // Надежность и долговечность машин и сооружений. 1988, 13, 42-48] трещины в диске компрессора могут с равной вероятностью развиваться с любого паза. Анализ, проведенный в работе [Yarullin R.R., Zakharov А.Р., Ishtyriakov I.S. Nonlinear fracture resistance parameters for cracked aircraft GTE compressor disk / Procedia Structural Integrity 2018, 13, 902-907], показал, что основным нагружающим фактором диска компрессора является центробежная нагрузка, как от вращения самого диска, так и нагрузка от вращения пакета лопаток, передаваемая через замковые соединения. Таким образом, в качестве имитационной модели замкового соединения можно рассмотреть конструкцию с одним пазом под лопатку типа «ласточкин хвост» с контрольной зоной в области радиусных сопряжений.

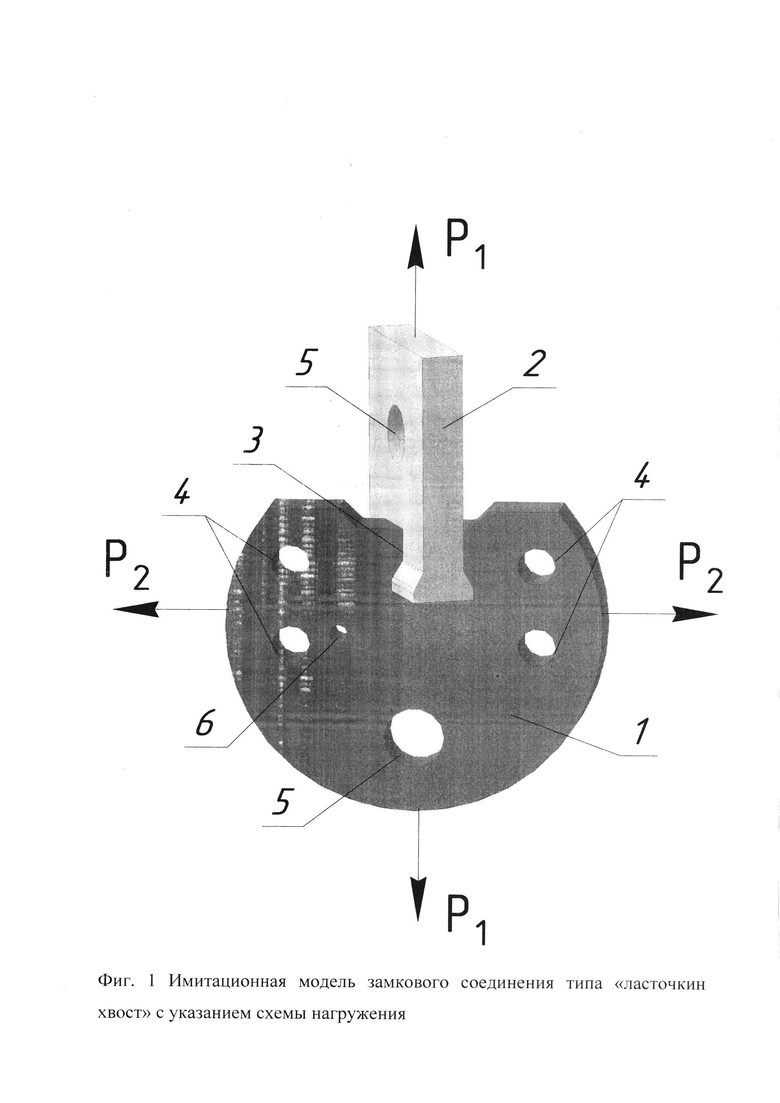

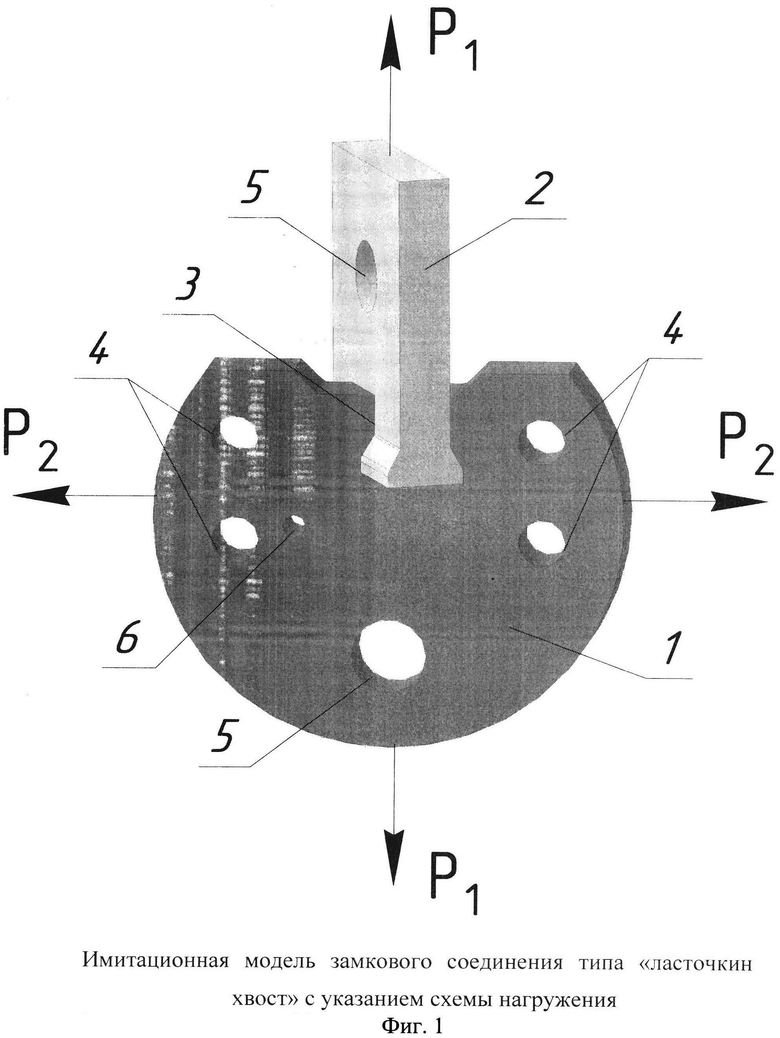

На основе описанных выше расчетов создают имитационную модель замкового соединения типа «ласточкин хвост» диска компрессора высокого давления (КВД) ГТД Д-36. Имитационная модель замкового соединения типа «ласточкин хвост» с указанием схемы нагружения представлена на фигуре 1. Имитационную модель обода диска проектируют на основе численного анализа методом конечных элементов (МКЭ), для этого проводят МКЭ анализ полноразмерного диска с лопатками с использованием программного комплекса ANSYS [ANSYS mechanical APDL theory reference release 14.5. ANSYS, Inc., Southpointe, 275 Technology Drive, CanonBurg, PA. 2012]. Входными данными для МКЭ анализа полноразмерного диска являются марка материала диска и лопаток: титановый сплав ВТ3-1 для диска и сталь 40Х для лопаток; и условия эксплуатации: частота вращения диска 1000 с-1, температура 23°С. Геометрия полноразмерного диска с лопатками повторяет чертежи натурной конструкции. МКЭ анализ полноразмерной модели диска с лопатками определяет НДС диска. При формировании расчетной схемы использовались 20-ти узловые квадратичные объемные элементы SOLID 95. Перемещения радиальных сечений диска, соответствующие плоскостям YOZ и XOZ были ограничены по нормали. При таком приложении граничных условий выполняются условия циклической симметрии, позволяющие перейти от полноразмерной модели к ее части в виде четверти диска. Ступичная часть диска была ограничена в перемещениях вдоль оси вращения.

Из результатов МКЭ анализа следует, что самой высоконагруженной зоной диска является радиусное сопряжение в замковом соединении диска и лопатки, так как в этой области реализуются напряжения, превышающие предел текучести материала. Таким образом, в данном радиусном сопряжении стенки и донышка паза возникают зоны пластических деформаций, что в совокупности с переменным характером работы двигателя во время эксплуатации ведет к накоплению повреждений, приводящих к образованию и развитию микро- и макротрещин. Задача имитационной модели - воспроизвести данную зону концентрации напряжений.

Выбор геометрии имитационной модели осуществляют на основе сравнительного анализа НДС зон концентрации напряжений в имитационной модели обода диска и полноразмерного диска, с учетом влияния конструктивных элементов диска. Габаритные размеры и форма внешних обводов имитационной модели выбрана с точки зрения технологичности ее изготовления. Взаимное расположение и геометрические параметры крепежных отверстий проектируют на основе прочностного и численного анализа имитационной модели обода диска таким образом, чтобы не оказывать влияние на зону концентрации напряжений и исключить разрушение имитационной модели обода диска в местах крепления. Ширина имитатора хвостовика лопатки подбирается на основании прочностного расчета, так чтобы номинальные напряжения, действующие в хвостовике, были существенно ниже предела текучести материала. Имитатор хвостовика изготовлен из стали марки 40Х, предел текучести которой составляет 1006 МПа. Максимальная интенсивность напряжений в имитаторе хвостовика лопатки 368,8 МПа.

Величина нагрузок для испытания имитационной модели с толщиной, равной толщине натурного обода диска, превышает максимальное усилие, которое позволяет задавать двухосная испытательная машина. Поэтому толщина имитационной модели обода диска уменьшена в соответствии с условиями подобия механических испытаний [см. стр. 21, B.C. Золотаревский. Механические свойства металлов. Изд-во Металлургия. Москва. - 1983 г. - 352 с.].

Следующим этапом работы является проектирование имитационной модели замкового соединения и подготовка рабочих чертежей для ее дальнейшего изготовления. Изготавливают две детали: имитатор обода диска и имитатор хвостовика. Марки материалов для изготовления имитационной модели обода диска и имитатора хвостовика следующие: титановый сплав ВТ3-1 (ГОСТ 26492-85) и сталь 40Х (ГОСТ 7417-75), соответственно.

Имитационная модель представляет собой имитатор обода диска 1 с имитатором хвостовика лопатки 2, установленным в пазе 3 имитатора обода диска 1. Имитатор хвостовика лопатки 2 выступает за боковые поверхности имитатора обода диска 1. Это сделано с точки зрения прочности хвостовика. В имитаторе обода диска 1 по обе стороны от паза 3 выполнены две пары отверстий 4 для приложения горизонтальной нагрузки Р2, и на оси расположения имитатора хвостовика лопатки 2 - отверстие 5 для приложения вертикальной нагрузки Р1. Также отверстие 5 для приложения вертикальной нагрузки Р1 выполнено в выступающей за боковые поверхности имитатора обода диска 1 части имитатора хвостовика лопатки 2. Количество, расположение и диаметр отверстий 4 и 5 спроектированы на основе прочностного и численного анализа имитационной модели обода диска 1 таким образом, чтобы не оказывать влияние на зону концентрации напряжений и исключить разрушение имитационной модели обода диска 1 в местах крепления [стр. 167, К.А. Басов. ANSYS в примерах и задачах, ООО «КомпьютерПресс». Москва - 2002 г. 224 с.]. В имитаторе обода диска 1 выполнено технологическое отверстие 6, которое имитирует компенсационное отверстие в полотне диска компрессора. Технологическое отверстие 6 в имитационной модели обода диска 1 выполняют при его наличии в конструкции рассматриваемого диска турбомашины, диаметр и расположение которого спроектированы в соответствии с условиями подобия механических испытаний [см. стр. 21, B.C. Золотаревский. Механические свойства металлов. Изд-во Металлургия. Москва. - 1983 г. - 352 с.]

Изготовленную имитационную модель при помощи шпилек крепят посредством отверстий 4 и 5 в оснастку горизонтального и вертикального нагружения, располагаемую в захваты двухосной испытательной машины. В данной реализации способа изобретения была использована двухосная испытательная машина модель BI-00-502 50kN Biaxial test system, производитель фирма BiSS, (Индия).

Распределяют нагрузку от испытательной машины на крепежные элементы имитатора обода диска и имитатора хвостовика лопатки.

На внутренней поверхности паза 3 воспроизводят контактные растягивающие напряжения путем приложения к имитационной модели замкового соединения нагрузок Р1 и Р2, значения которых были получены заранее - через отверстия 4 передается горизонтальная нагрузка Р2, а через отверстия 5 вертикальная нагрузка Р1, отношение которых равно величине центробежной силы лопатки и обода диска, при этом оси нагружения испытательной машины должны пересекаться в основании паза 3. Полученные расчетным методом для данного примера значения контактных растягивающих нагрузок P1 и Р2, которые необходимо приложить к имитационной модели, чтобы достигнуть искомого значения интенсивности эквивалентных напряжений σе=110 МПа в контрольной зоне, составили 23 кН и 46 кН соответственно.

Горизонтальное нагружение осуществляют посредством тяг с отверстиями, а нагружение в виде вертикального растяжения происходит посредством имитатора хвостовика лопатки, геометрия которого полностью воспроизводит геометрию паза под лопатку. Обязательным условием является сохранение смещения направляющей паза относительно оси вращения диска компрессора. Согласно рабочим чертежам завода-изготовителя оно составляет 23°.

Предлагаемый способ позволяет воспроизводить в зоне радиусного сопряжения паза 3 имитатора обода диска 1 радиальные и окружные напряжения, крутящий момент и контактные напряжения, соответствующие эксплуатационным. Воспроизведение крутящего момента вызвано смещением оси паза 3 в окружном направлении относительно центра вращения имитатора обода диска 1. Приложение нагрузки к контактной поверхности паза 3 через отверстия 5 в имитаторе обода диска 1 и имитаторе хвостовика лопатки 2 по вертикальной оси позволяет воспроизводить радиальную составляющую центробежной силы имитатора хвостовика лопатки 2 и имитатора обода диска 1, приложение нагрузки к отверстиям 4 по горизонтальной оси позволяет воспроизводить окружную составляющую центробежной силы в имитаторе обода диска 1, место возникновения и траекторию роста трещины в пределах радиусного закругления паза, наблюдаемые при эксплуатации.

Задают последовательность повторяющихся циклических растягивающих нагрузок и наблюдают за местами возможного возникновения трещины в пределах имитатора обода диска.

Трещина возникает в критической зоне замкового соединения на внутренней контактной поверхности в радиусном сопряжении стенки и донышка паза 3. При визуальном обнаружении трещины замеряют ее размеры и, наблюдая за местом возникновения трещины, продолжают испытания на прочность имитационной модели замкового соединения до полного разрушения. Фотографическое изображение имитационной модели замкового соединения после проведения испытаний приведено на фигуре 2.

Определяют зависимость длины трещины от количества циклов нагружения имитационной модели. График зависимости для данного испытания представлен на фигуре 3. Согласно полученным данным, долговечность имитационной модели замкового соединения диска турбомашины составила 125295 циклов нагружения при максимальной длине трещины 15,25 мм. Скорость роста трещины варьировалась в диапазоне от 4,37Е-05 мм/цикл до 5,085Е-04 мм/цикл.

Предложенный способ испытаний на прочность замковых соединений дисков турбомашин позволяет исследовать широкий набор условий нагружения дисков ГТД, а также оценить эффективность тех или иных конструктивных мероприятий по критериям долговечности и циклической трещиностойкости при сложном напряженном состоянии.

Согласно предлагаемому способу воспроизводится место возникновения и траектория роста трещины, наблюдаемые при эксплуатации диска компрессора, что проиллюстрировано на фигуре 4, слева изображение имитационной модели с образовавшейся трещиной, справа - изображение разрушения диска компрессора двигателя Д-36 в эксплуатации. Также идентичны характер излома и поверхность разрушения, что демонстрирует фигура 5.

Таким образом предложен новый способ испытания на прочность замкового соединения дисков турбомашин, позволяющий реализовать изменяемую степень двухосности напряжений, связанную с варьированием режимов эксплуатации дисков турбомашин, и определить характеристики долговечности замкового соединения, точное воспроизведение места возникновения, траектории и скорости роста трещины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ЗАМКОВОГО СОЕДИНЕНИЯ ДИСКА ТУРБОМАШИНЫ | 2019 |

|

RU2724356C1 |

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ЛОПАТОЧНОГО ДИСКА ТУРБОМАШИНЫ С ВИЛЬЧАТЫМ СОЕДИНЕНИЕМ | 2014 |

|

RU2579171C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ ДИСКОВ ТУРБОМАШИН | 2012 |

|

RU2511214C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ЛОПАТОЧНОГО ДИСКА ТУРБОМАШИНЫ С ВИЛЬЧАТЫМ СОЕДИНЕНИЕМ | 2014 |

|

RU2579170C1 |

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ДИСКА ТУРБОМАШИНЫ, ИМЕЮЩЕГО КОНЦЕНТРАТОРЫ НАПРЯЖЕНИЙ В ВИДЕ ОТВЕРСТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2730115C1 |

| Способ испытания лопаточных дисков турбомашин на прочность и устройство для его осуществления | 1983 |

|

SU1114916A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Способ определения циклической долговечности вращающейся детали | 2018 |

|

RU2685438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

Изобретение относится к турбомашиностроению. Способ заключается в том, что устанавливают оснастку нагружения в захваты испытательной машины, которая формирует растягивающее усилие, закрепляют в оснастке нагружения имитационную модель замкового соединения диска турбомашины, представляющую собой имитатор обода диска с установленным в пазу имитатора обода диска имитатором хвостовика лопатки, причем в каждом из них выполнено не менее одного отверстия для приложения растягивающих усилий в вертикальном направлении, а в имитаторе обода диска также отверстия для приложения растягивающих нагрузок в вертикальном и горизонтальном направлении, распределяют нагрузку от испытательной машины на крепежные элементы имитатора обода диска и имитатора хвостовика лопатки, создают контактные напряжения в вертикальном и горизонтальном направлении на контактных поверхностях имитатора обода диска и имитатора хвостовика лопатки, задают последовательность повторяющихся циклических растягивающих нагрузок рассчитанной величины, отношение которых равно величине центробежной силы лопатки и обода диска, наблюдают за местами возможного возникновения трещины в пределах имитатора обода диска, фиксируют количество циклов нагружения имитатора обода диска до разрушения. Предложенный способ испытаний на прочность замковых соединений дисков турбомашин позволяет исследовать широкий набор условий нагружения дисков ГТД, а также оценить эффективность тех или иных конструктивных мероприятий по критериям долговечности и циклической трещиностойкости при сложном напряженном состоянии. 5 ил.

Способ испытания на прочность замкового соединения диска турбомашины, заключающийся в том, что устанавливают оснастку нагружения в захваты испытательной машины, которая формирует растягивающее усилие, закрепляют в оснастке нагружения имитационную модель замкового соединения диска турбомашины, представляющую собой имитатор обода диска с установленным в пазу имитатора обода диска имитатором хвостовика лопатки, в каждом из которых выполнено не менее одного отверстия для приложения растягивающих усилий в вертикальном направлении, распределяют нагрузку от испытательной машины на крепежные элементы имитатора обода диска и имитатора хвостовика лопатки, создают контактные напряжения на контактных поверхностях имитатора обода диска и имитатора хвостовика лопатки, задают последовательность повторяющихся циклических растягивающих нагрузок рассчитанной величины, отношение которых равно величине центробежной силы лопатки и обода диска, наблюдают за местами возможного возникновения трещины в пределах имитатора обода диска и фиксируют количество циклов нагружения имитатора обода диска до разрушения, отличающийся тем, что используют имитационную модель замкового соединения диска турбомашины, в имитаторе обода диска которого выполнены отверстия для приложения растягивающих нагрузок в горизонтальном направлении, и растягивающие нагрузки прилагают двухосно - в вертикальном направлении - к имитатору обода диска и имитатору лопатки - и в горизонтальном - к имитатору обода диска.

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ ДИСКОВ ТУРБОМАШИН | 2012 |

|

RU2511214C2 |

| Способ испытания лопаточных дисков турбомашин на прочность и устройство для его осуществления | 1983 |

|

SU1114916A1 |

| RU 99112877 A, 10.04.2001 | |||

| 0 |

|

SU153512A1 | |

| US 6250166 B1, 26.06.2001. | |||

Авторы

Даты

2020-07-09—Публикация

2019-12-11—Подача