Изобретение относится к области измерительной техники и может найти применение в машиностроении, судостроении, авиастроении и др. областях для контроля и определения параметров затяжки резьбовых соединений, испытывающих вибрационные и переменные напряжения при многоцикловых нагружениях.

Известно, что чрезмерная или недостаточная затяжка резьбовых соединений могут привести к разрушению деталей или машин в целом.

Существующие способы повышения прочности и надежности резьбовых соединений основаны на создании осевых напряжений в шпильке или болте, равных 50-80% от предела текучести (Биргер И.А., Иоселевич Г.Б. Резьбовые соединения. - М.: Машиностроение, 1973. - 256 с.[1], Якушев А.И., Мустаев Р.Х., Мавлютов P.P. Повышение прочности и надежности резьбовых соединений. - М.: Машиностроение, 1979. - 215 с.[2], Иосилевич Г.Б., Строганов Г.Б., Шарловский Ю.В. Затяжка и стопорение резьбовых соединений. - М.: Машиностроение, 1985. - 224 с.[3], стр.47-70.)

Актуальность контроля затяжки подтверждается методикой по нормированию момента затяжки, [4] (Нормирование затяжки резьбовых соединений по величине крутящего момента. Методич. указан. Под ред. В.Р.Верченко. - М.: Всес. НИИ по нормализации в машиностроении, 1973. - 43 с.

Известные способы затяжки резьбовых соединений при помощи гаечных ключей, гайковертов, динамометрических ключей, торцевых предельных ключей, ударных гайковертов, по углу поворота гайки и т.д. не позволяют с достаточной точностью осуществлять контроль усилия затяжки (Гельфанд М.Л., Ципенюк Я.И., Кузнецов O.K. Сборка резьбовых соединений. - М.: Машиностроение, 1978. - 109 с.[5].

Известны способы, осуществляющие контроль усилия затяжки, основанные на замере удлинений болта, по величине крутящего момента затяжки, применении встраиваемых предельных устройств (фрикционных муфт), использовании тензорезисторных преобразователей и по показаниям встроенных индикаторов. [Г.Б.Иосилевич, Ю.В.Шарловский. Затяжка и стопорение резьбовых соединений. - М.: Машиностроение, 1971, с.21-27]. Однако большинству из них присущи следующие недостатки: труднодоступность к замеру удлинения болта; необходимость применения специальных шайб, трудозатраты на их изготовление и контроль; необходимость наклеивания на болт или шпильки тензорезисторных преобразователей с последующей тарировкой последних; невысокая точность динамометрических ключей, предельных ключей, ударных гайковертов, предельных фрикционных муфт и т.п. инструментов, контролирующих затяжку по крутящему моменту. Последний зависит от твердости деталей, шероховатости поверхностей, условия смазки, вида покрытия, податливости соединения и др. факторов. Так, по исследованиям [5] при одном и том же моменте усилие затяжки крутящий момент изменялся более чем в 3 раза (см. на стр.51).

Наиболее близко к заявленному изобретению по технической сущности и достигаемому техническому результату является способ контролируемой затяжки по величине заданной силы с измерением крутящего момента (см. патент RU 2263290 С2, кл. G01L 5/24, опубл. 27.03.2005 - прототип).

По известному способу контроль усилия затяжки осуществляют при помощи устройства, содержащего: фиксатор болта от проворачивания, устройство для осевого нагружения головки болта, динамометрический ключ и прибор для измерения крутящего момента. Данный способ обладает недостаточной точностью, т.к. основан на контроле по крутящему моменту. Кроме того, требует все резьбовые соединения до сборки подвергать осевому испытанию на стенде. Согласно способу по прототипу до сборки болт предварительно устанавливают на стенд и фиксируют от проворота, нагружают болт в противоположном от гайки направлении с усилием, меньшим рабочей осевой нагрузки и прижимая этой осевой силой гайку к опорной детали, разгружают болт от осевой силы, отвинчивают гайку, по крайней мере на один оборот, снова нагружают болт до полной рабочей нагрузки с регистрацией крутящего момента, разгружают болт от осевой силы, после чего отвинчивают гайку и снимают болт со стенда. Затем болт устанавливают на соединяемых деталях и завинчивают гайку с крутящим моментом, равным окончательной ее затяжке на стенде.

По мнению автора прототипа путем стабилизации крутящего момента за счет приложения осевой силы к головке болта, а также двухкратного сглаживания шероховатых поверхностей витков болта и гайки повышается точность контролируемой затяжки. Однако контроль усилия затяжки по крутящему моменту не обеспечивает стабильности усилия затяжки, поскольку добиться постоянного коэффициента трения не представляется возможным. Как показывают многочисленные исследования профессоров И.В.Крагельского [Крагельский И.В., Добычин Н.М., Комбалов B.C. Основы расчетов на трение и износ. - М.: Машиностроение, 1977. - 526 с.], Д.Н. Решетова, [Левина З.М., Решетов Д.Н.. Контактная жесткость машин. - М.: Машиностроение, 1971. - 264 с.], Н.Б.Демкина и Рыжова Э.В. [Демкин Н.Б., Рыжов Э.В. - М.: Машиностроение, 1981. - 244 с.] и др. ученых, изучающих контактные деформации, повторные нагружения в пределах упругих деформаций не приводят к изменению шероховатости, а следовательно, и к изменению коэффициентов трения.

К недостаткам способа по прототипу следует отнести также и то, что каждое резьбовое соединение перед сборкой необходимо подвергать испытанию. А испытание выполняется в два этапа: дважды болт нагружается осевой нагрузкой, что увеличивает трудоемкость сборки.

Задача изобретения - повысить надежность затяжки резьбовых соединений и снизить трудоемкость сборочных работ при использовании резьбовых соединений.

Технический результат изобретения - повышение точности контроля усилия затяжки за счет использования эффекта радиальной деформации гайки при осевом нагружении. Задача решена следующим образом.

Общим с прототипом является то, что сначала резьбовое соединение подвергают испытанию, для чего фиксируют болт от проворачивания. Затем нагружают болт осевой силой и фиксируют величину контролируемого параметра, соответствующую усилию затяжки при нагружении болта полной рабочей нагрузкой. При сборке изделий затяжку резьбового соединения выполняют до достижения измеренной величины контролируемого параметра. В отличие от прототипа контроль усилия затяжки при испытании по предлагаемому способу осуществляют по радиальной деформации гайки выборочных образцов из партии резьбовых соединений, которую фиксируют с помощью датчика радиальной деформации. Затяжку резьбовых соединений этой партии при сборке изделий выполняют до достижения радиальной деформации гайки величины, равной величине, полученной при испытании выборочных образцов в момент полного нагружения болта.

В качестве устройства для осевого нагружения и измерительного прибора для регистрации осевого нагружения можно использовать разрывную испытательную машину. В качестве датчика радиальной деформации возможно применение дифференциального емкостного преобразователя, который устанавливают на гайке посредством магнитных кронштейнов. Такой датчик может быть выполнен, например, из двух крайних электродов, закрепленных с помощью электроизолирующего материала на трубчатом кронштейне, и среднего электрода, расположенного внутри крайних.

Установлено, что при циклическом нагружении наблюдается радиальная деформация гайки (Радиальная деформация гайки. Цхай Э.Б. в кн.: Исследование, конструирование и расчет резьбовых соединений. Межвуз. научн. Сб. Изд-во Сарат. ун-та, 1983, с.3-8.) Радиальная деформация пропорциональна осевым напряжениям и не зависит от трения на поверхности опорного торца и в витках резьбы, что позволит повысить точность контроля усилия затяжки, а следовательно, предотвратит самоотвинчивание гаек при предельной величине амплитуды нагружения. Поскольку радиальная деформация не зависит от трения, достаточно испытания одного-трех образцов из партии резьбовых соединений, при котором образец нагружается осевым усилием, соответствующим расчетному напряжению затяжки, и зафиксировать величину радиальной деформации.

Среди известных источников информации не обнаружено способов контроля усилия затяжки резьбовых соединений, содержащих предложенную совокупность существенных признаков. Это подтверждает новизну заявляемого способа.

Поиск технических решений показал следующее. Известно много способов контроля усилия затяжки резьбовых соединений. Но ни один из известных способов не осуществляет контроль и затяжку резьбового соединения на соединяемых деталях по величине радиальной деформации гайки. К тому же, известные способы направлены на испытание и последующую сборку одного и того же образца резьбового соединения. По заявляемому способу для сборки резьбовых соединений всей партии достаточно провести испытания и измерить контролируемый параметр одного-трех образцов этой партии и получить усредненный единый контролируемый параметр для всей партии образцов. Вышеизложенное подтверждает соответствие изобретения критерию «изобретательский уровень», поскольку оно явным образом не следует из уровня техники.

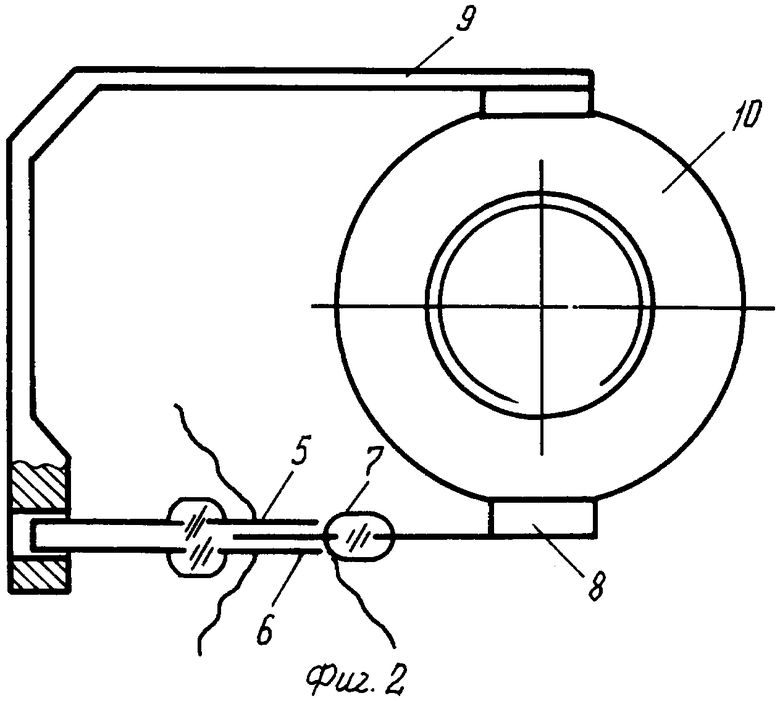

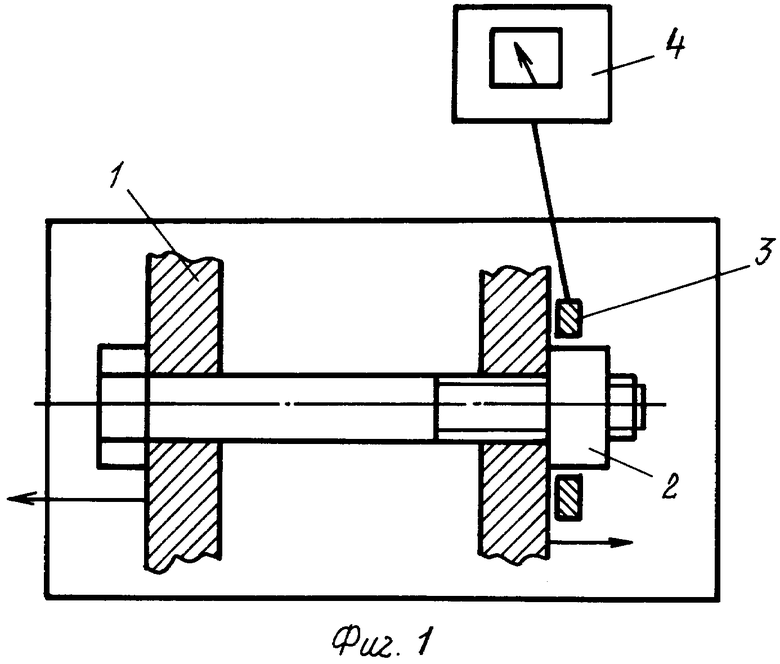

Способ поясняется чертежами. На фиг.1 изображено устройство для испытания выборочных образцов резьбовых соединений. На фиг.2 показана возможная установка датчика радиальной деформации на гайке.

Устройство для осуществления предлагаемого способа (фиг.1) содержит: устройство для осевого нагружения резьбового соединения 1, образец резьбового соединения 2, датчик радиальной деформации гайки 3, прибор для регистрации радиальной деформации 4. В качестве датчика радиальной деформации могут быть использованы тензорезисторные преобразователи или емкостной преобразователь перемещений, например дифференциальный емкостной преобразователь по авт. свид. СССР 720290.

В этом случае дифференциальный емкостной преобразователь (фиг.2) содержит трубчатый кронштейн, на котором с помощью электроизолирующего материала закреплены два крайних электрода 5, 6 и внутри которых расположен средний электрод 7, снабженный изолированным стержнем. Датчик с помощью магнитных кронштейнов 8 и 9 крепится на гайке 10 резьбового соединения. Способ осуществляют следующим образом. Испытуемые образцы резьбового соединения 2 устанавливают в устройство для осевого нагружения 1. На гайку у опорного торца устанавливают датчик радиальной деформации 3 и производят нагружение резьбового соединения 2, выбранного в качестве образца из партии. Датчик можно устанавливать на гайку в любом месте, но наиболее эффективно - у опорного торца, поскольку здесь наблюдается наибольшая деформация. По мере осевого нагружения образца 2 происходит радиальная деформация гайки (увеличение поперечных размеров), которая фиксируется датчиком радиальной деформации 3. Сигнал от датчика 3 поступает на вход прибора регистрации радиальной деформации 4. При достижении заданной осевой нагрузки, соответствующей усилию затяжки, фиксируют величину радиальной деформации гайки. Затем производят испытания остальных выбранных образцов. В последующем все резьбовые соединения данной партии поступают на сборку, в процессе которой усилие затяжки контролируется только измерением радиальной деформации гайки, которая должна быть равна усредненной величине при испытании.

В условиях серийного производства и при соблюдении технологического процесса можно предположить, что вся партия резьбовых соединений изготовлена в пределах допустимых погрешностей. Поэтому можно утверждать, что усилия затяжки по радиальной деформации будут соблюдаться точнее, чем по способу прототипа, т.к. не зависят от таких неопределенных факторов, как трение в витках и на торцевых поверхностях. Кроме того, за счет исключения двукратного нагружения всех болтов на стенде уменьшается, по сравнению с прототипом, трудоемкость сборки.

Способ промышленно применим. Реализация способа не вызывает затруднений у специалистов данной области. Он может быть многократно использован с достижением технического результата.

Авторами предлагаемого изобретения были исследованы резьбовые соединения различных типоразмеров. Вот некоторые примеры. Величина радиальной деформации гайки М12×1,5 с размером под ключ S=19 мм, высотой 10 мм при нагружении до 45 кН, выполненной из стали 45, была равна 12,5 мкм. Тех же гаек высотой 19 мм и при той же осевой нагрузке радиальная деформация составляла 18 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОИЗМЕРИТЕЛЬНЫЙ ДАТЧИК | 2011 |

|

RU2475715C1 |

| СИЛОИЗМЕРИТЕЛЬНЫЙ ДАТЧИК | 2013 |

|

RU2517961C1 |

| СПОСОБ ИСПЫТАНИЯ РАЗЪЕМНЫХ СОЕДИНЕНИЙ АВИАЦИОННЫХ КОНСТРУКЦИЙ НА ПРОЧНОСТЬ | 1997 |

|

RU2138795C1 |

| СПОСОБ КОНТРОЛИРУЕМОЙ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2263290C2 |

| СПОСОБ КОНТРОЛЯ УСИЛИЯ ЗАТЯЖКИ ЗАМКОВ ЗАЧЕКОВКИ | 2024 |

|

RU2838131C1 |

| СПОСОБ ВЫБОРА РЕЗЬБОВЫХ СОЕДИНЕНИЙ С ОПТИМАЛЬНЫМИ ДЕМПФИРУЮЩИМИ ХАРАКТЕРИСТИКАМИ | 2011 |

|

RU2482455C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАКТИЧЕСКИХ УСИЛИЙ В БОЛТАХ (ВАРИАНТЫ) | 2004 |

|

RU2279646C2 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

| Способ сборки и разборки групп крупных резьбовых узлов фланцевых соединений и устройство для его осуществления | 1987 |

|

SU1521585A1 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2228256C1 |

Изобретение относится к области измерительной техники и может найти применение в машиностроении, судостроении, авиастроении и др. областях для контроля и определения параметров затяжки резьбовых соединений, испытывающих вибрационные и переменные напряжения при многоцикловых нагружениях. Техническим результатом изобретения явялется повышение точности контроля усилия затяжки за счет использования эффекта радиальной деформации гайки при осевом нагружении. Способ контроля усилия затяжки резьбовых соединений, согласно которому резьбовое соединение подвергают испытанию, для чего фиксируют болт. Нагружают болт осевой силой. Фиксируют величину контролируемого параметра, соответствующую усилию затяжки при нагружении болта полной рабочей нагрузкой. Затяжку резьбового соединения при сборке изделий выполняют до достижения этой величины контролируемого параметра. Контроль усилия затяжки при испытании осуществляют по радиальной деформации гайки выборочных образцов из партии резьбовых соединений, которую фиксируют с помощью датчика радиальной деформации. Затяжку последующих резьбовых соединений этой партии при сборке изделий выполняют до достижения радиальной деформации гайки величины, равной величине, полученной при испытании выборочных образцов в момент полного нагружения болта, соответствующего заданному напряжению затяжки. В качестве устройства для осевого нагружения и измерительного прибора для регистрации осевого нагружения используют разрывную испытательную машину. Датчик измерения радиальной деформации устанавливают при испытании образцов и при сборке резьбовых соединений в непосредственной близости от опорного торца гайки. 3 з.п. ф-лы, 2 ил.

1. Способ контроля усилия затяжки резьбовых соединений, согласно которому сначала резьбовое соединение подвергают испытанию, для чего фиксируют болт от проворачивания, нагружают болт осевой силой, фиксируют величину контролируемого параметра, соответствующую усилию затяжки при нагружении болта полной рабочей нагрузкой, а затяжку резьбового соединения при сборке изделий выполняют до достижения этой величины контролируемого параметра, отличающийся тем, что контроль усилия затяжки при испытании осуществляют по радиальной деформации гайки выборочных образцов из партии резьбовых соединений, которую фиксируют с помощью датчика радиальной деформации, а затяжку последующих резьбовых соединений этой партии при сборке изделий выполняют до достижения радиальной деформации гайки величины, равной величине, полученной при испытании выборочных образцов в момент полного нагружения болта, соответствующего заданному напряжению затяжки.

2. Способ контроля по п.1, отличающийся тем, что в качестве устройства для осевого нагружения и измерительного прибора для регистрации осевого нагружения используют разрывную испытательную машину.

3. Способ контроля по п.1, отличающийся тем, что датчик измерения радиальной деформации устанавливают при испытании образцов и при сборке резьбовых соединений в непосредственной близости от опорного торца гайки.

4. Способ контроля по п.1, отличающийся тем, что радиальную деформацию измеряют с помощью дифференциального емкостного преобразователя, установленного на гайке посредством магнитных кронштейнов и выполненного, например, из двух крайних электродов, закрепленных с помощью электроизолирующего материала на трубчатом кронштейне, и среднего электрода, расположенного с зазором внутри крайних электродов и снабженного изолированным от него стержнем.

| Способ контроля усилия затяжки резьбовых соединений | 1981 |

|

SU993062A1 |

| Способ контроля качества сборки резьбовых соединений | 1990 |

|

SU1767373A1 |

| Способ контроля усилия затяжки в резьбовом соединении | 1984 |

|

SU1283556A1 |

| СПОСОБ КОНТРОЛИРУЕМОЙ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2263290C2 |

| СПОСОБ ЗАТЯЖКИ РАЗЪЕМНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1995 |

|

RU2105620C1 |

Авторы

Даты

2010-10-10—Публикация

2009-09-01—Подача