Изобретение относится к литейному производству, в частности к получению отливок из тугоплавких и химически активных металлов и сплавов литьем в керамические формы.

Известно покрытие для литейных форм, в котором описан способ получения отливок, включающий изготовление формы, нанесение защитного покрытия, содержащего (в мас.): карбид бора 12-20, ферросиликованадий 13-20, гидролизованный этилсиликат остальное, заливку металла с последующим охлаждением [1]

В процессе заполнения формы металлом составляющие покрытия частично диффундируют в металл, модифицируя его поверхность.

Предложенное изобретение позволяет повысить механические характеристики отливок, заменить сложнолегированные дорогие стали на более простые, а также снизить трудоемкость на термообработку.

Однако данная технология не позволяет получить качественные отливки из тугоплавких и химически активных металлов и сплавов.

Наиболее близким к предложенному изобретению является способ изготовления отливок, описанный в покрытии для литейных форм [2] включающий изготовление литейной формы, нанесение защитного покрытия, содержащего (в мас.): фенолформальдегидную смолу 10-12, эфироальдегидную фракцию 30-36, нитриды бора или алюминия остальное.

Недостатками этого способа являются:

присутствие фенолформальдегидной смолы приводит к науглероживанию поверхности отливки;

экологически вреден;

большое содержание нитрида бора приводит к образованию поверхностного слоя с повышенной микротвердостью, а также к образованию микротрещин, что резко снижает механические свойства отливок.

Предложенное техническое решение позволяет повысить усталостные свойства отливок за счет образования на поверхности отливок однородного модифицированного слоя и за счет исключения альфированного слоя и газовых раковин.

Для решения поставленной задачи в способе получения отливок из тугоплавких химически активных сплавов, включающем изготовление литейной формы, нанесение защитного покрытия из нитрида бора и связующего на внутреннюю поверхность формы, заливку металла с последующим охлаждением, покрытие дополнительно содержит электрокорунд, а в качестве связующего содержит этилсиликат при следующем соотношении ингредиентов, мас. этилсиликат 46-55 электрокорунд 23-27 нитрид бора остальное, а перед заливкой проводят термообработку формы при температуре 450-500оС.

П р и м е р ы реализации способа. Покрытие готовится следующим образом. Сухие составляющие перемешиваются, заливаются готовым этилсиликатным связующим и тщательно перемешиваются до равномерного состава. Готовая суспензия наносится на внутреннюю поверхность литейной формы либо кистью, либо краскопультами. Окраску производят в один слой. После окраски форму сушат, а перед заливкой проводят термообработку при температуре 450-500оС.

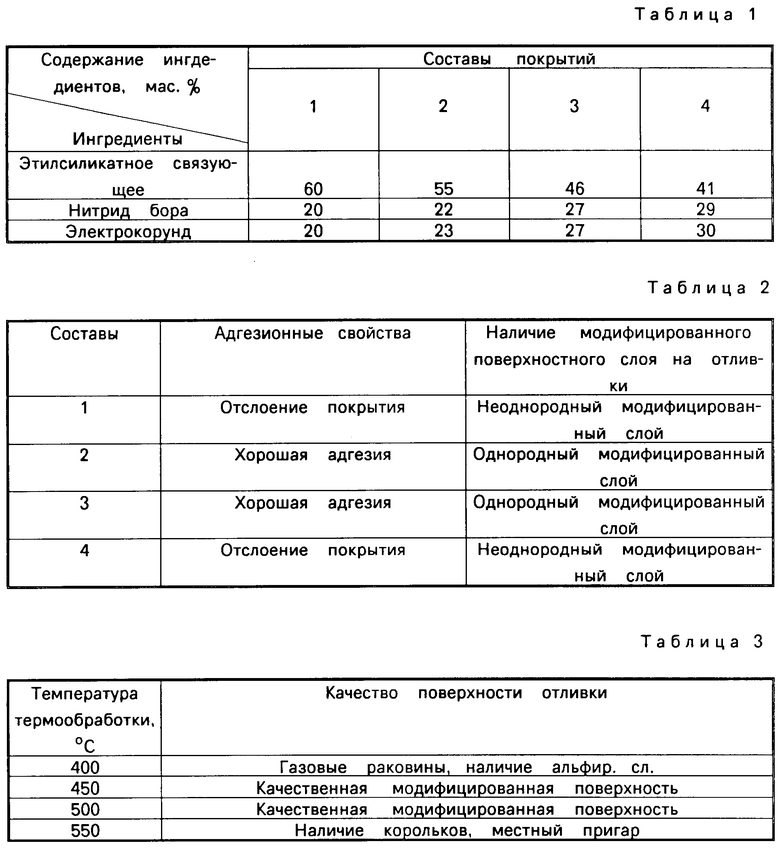

Результаты испытаний приведены в табл. 2, 3, а составы покрытий приведены в табл. 1.

Создаваемый на поверхности формы слой является одновременно, как и модифицирующий, так и защитный. Формирующаяся в процессе кристаллизации и охлаждения поверхностная структура отливки имеет измельченный, плотный, равноосный характер. В то же время отсутствует неоднородность, а также загрязненность поверхностного слоя. Это достигается благодаря введению избыточного количества нитрида бора в поверхностный слой формы. В процессе взаимодействия отливки с защитно-модифицирующим покрытием бор вступает в химическое взаимодействие, как с компонентами формы, так и с металлом отливки. В результате этого взаимодействия снижается активность электрокорундовой формы вследствие образования боридов кремния при температуре 1100оС. Одновременно в поверхностном слое отливки происходит процесс модифицирования в результате образования мелкодисперсных соединений диборида титана. Это соединение выделяется как по границам зерен, так и внутри зерна, благодаря чему замедляется рост зерен титана и происходит их измельчение.

Температура прокалки 450-500оС позволяет получить необходимую прочность сцепления покрытия с формой.

Содержание электрокорунда в количестве 23-27% является оптимальным, так как позволяет получить наилучшие адгезионные свойства, а также наибольшую прочность покрытия.

Уменьшение содержания этилсиликата менее 46% приводит к ухудшению сцепления покрытия с поверхностью формы из-за высокой вязкости покрытия, а увеличение более 55% вызывает повышенный расход этилсиликата из-за его высокой впитываемости в объем формы и соответственно ослабления поверхностного слоя формы также приводит к образованию пригара на отливке.

Как видно из табл. 3, предложенный температурный интервал термообработки является оптимальным. Понижение температуры (менее 450оС) вызывает появление газовых раковин и альфированного слоя, а повышение (более 500оС) ведет к наличию корольков и местного пригара.

Предложенный способ позволяет повысить усталостные свойства отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1992 |

|

RU2010669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1990 |

|

RU1777286C |

| Защитное покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU833360A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2283206C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2027543C1 |

| Способ обработки литейных форм для получения литья из химически активных металлов | 1980 |

|

SU908482A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

| Раствор для обработки керамических литейных форм | 1982 |

|

SU1090483A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

Использование: в литейном производстве, в частности при получении отливок из тугоплавких и химически активных металлов и сплавов литьем в керамические формы. Сущность изобретения: покрытие, наносимое на внутреннюю поверхность формы в качестве огнеупорного покрытия дополнительно содержит электрокорунд, а в качестве связующего содержит этилсиликат при следующем соотношении ингредиентов, мас.%: этилсиликат 46 - 55; электрокорунд 23 - 27; нитрид бора - остальное, а перед заливкой проводят термообработку формы при 450 - 500°С, что позволяет повысить усталостные свойства отливок. 3 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК преимущественно из химически активных и тугоплавких металлов, включающий изготовление литейной формы, нанесение защитного покрытия из нитрида бора в качестве огнеупорного наполнителя и связующего на внутреннюю поверхность литейной формы, заливку металла с последующим охлаждением, отличающийся тем, что покрытие в качестве огнеупорного наполнителя дополнительно содержит электрокорунд, а в качестве связующего содержит этилсиликат при следующем соотношении ингредиентов, мас.

Этилсиликат 46 55

Электрокорунд 23 27

Нитрид бора Остальное

при этом перед заливкой проводят термообработку литейной формы при 450 - 500oС.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Покрытие для литейных форм | 1975 |

|

SU555968A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-10—Публикация

1992-12-10—Подача