Изобретение относится к литейному производству, а именно к составам для поверхностного модифицирования чугунных отливок.

Цель изобретения - сокращение вре- мени тепловой сушки состава на поверхности литейных форм, улучшение качества отливок за счет уменьшения шероховатости их поверхности и увеличения толщины модифицированного слоя с шаровидным графитом.

Сущность изобретения заключается в следующем.

Состав, содержащий модифицирующие добавки и жидкое стекло, наносится на поверхность литейных форм и стержней. После тепловой сушки на ней образуется модифицирующее покрытие. Жидкий чугун, запитый в литейную форму, взаимодействует с покрытием, образуя в поверхностном слое отливки модифицированный слой.

Сокращение времени тепловой сушки достигается введением в состав ферро хромового шлака. Он взаимодействует с жидким стеклом и ускоряет процесс отверждения состава. Поэтому покрытие достигает технологически необходимой прочности (прочности на истирание 1,5 - 1,8 кг/мм) за более ко- роткое время. Шероховатость поверхности отливок уменьшается за счет снижения расхода жидкого стекла,

Уввеличение модифицированного слоя с шаровидным графитом достигается путем ввода в состав повышенного количества порошкового магния (вдвое больше,чем в известном составе) и сильвинита в количестве 5-10%. Сильвинит обволакивает частицы порошкового магния и его от интенсивного окисления в начальной стадии формирования отливок, Это предупреждает возникновение пиро- эффекта, Повьш1енное количество порошкового магния в составе обеспечивает более интенсивное воздействие магния на формирующуюся отливку, что способствует увеличению глубины модифицированного слоя с шаровидным графитом. Сильвинит создает благоприятные условия для интенсификации процесса модифицирования.

Сурьма и ферросилиций используются в составе в качестве перлитизатора металлической матрицы чугуна и графи- тизирующего модификатора соответственно . Жидкое стекло является связующим.

Сильвинит состоит из минералов сильвина (КС1) и галита (NaCl) с небольшими добавками солей магния и кальция. Массовая доля КС1 в пересчете на сухое вещество составляет 22%, в пересчете на KjO - не менее 14%.

Пример , Состав готовят в краскомешалке, Предварительно в- нее загружают сухие составляюш 1е - магний порошковый, ферросилиций молотый с размером частиц 0,1 - 0,2 мм, сурьму порошковую фракции 0,001 - 0,01 мм,- сильвинит молотый и ферро- хромовьш шлак фракции 0,05-0,1 мм, После тщательного их перемешивания в краскомешалку вводят расчетное количество жидкого стекла, после чего перемешивание продолжают в течение 15-20 мин до получения однородной консистенции состава. На поверхность формы,предварительно окрашенную противопригарной краской, состаВ наносят кистью толщиной 1, 0-1 ,5 мм. Затем полученное по форме покрытие подсушивают при 150-180°С в течение 10-15 мм,Собранную форму заливают чугуном следующё го состава, мас,%: С 3,4-3,6; Si 2,0-2,2; Мп 0,5-0,8; S 0,01-0,03; Р 0,1-0,2, Температура заливки чугуна 1380-1400°С,

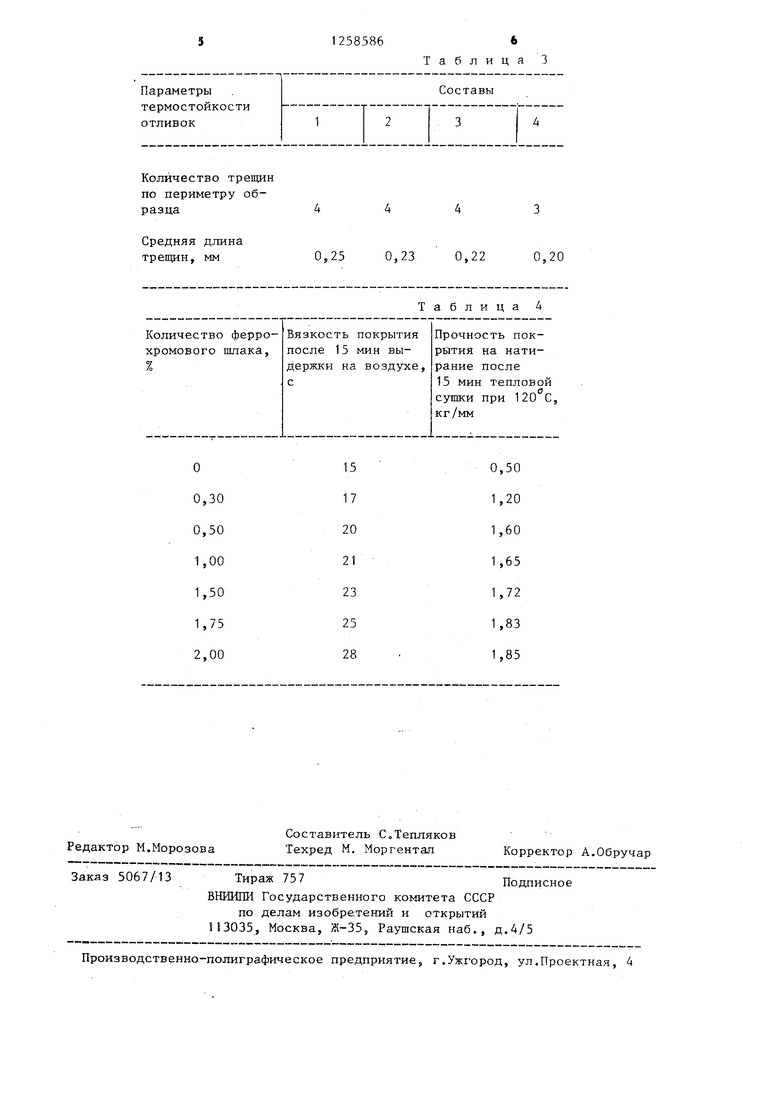

Из полученных отливок вьфезают образцы для определения шероховатости поверхности, структуры и толщины модифицированного слоя, термостойкости отливок. Испытания на термостойкость проводят на образцах диаметром 30 мм и толщиной 5 мм путем нагревания их в свинцовой ванне при 710-730°С и охлаждения в проточной воде до 120- 140°С, Термическую стойкость оценивают по количеству и средней глубине трепщн, образуюш хся по периметру образца после 100 циклов испытаний. Для оптимизациирасхода феррохромо- вого шлака определяют вязкость состава на вискозиметре ВЗ-4 и прочность на истирание по количеству кварцевого песка фракции 063, необходимого для разрушения покрытия при падении струи с высоты 120 см.

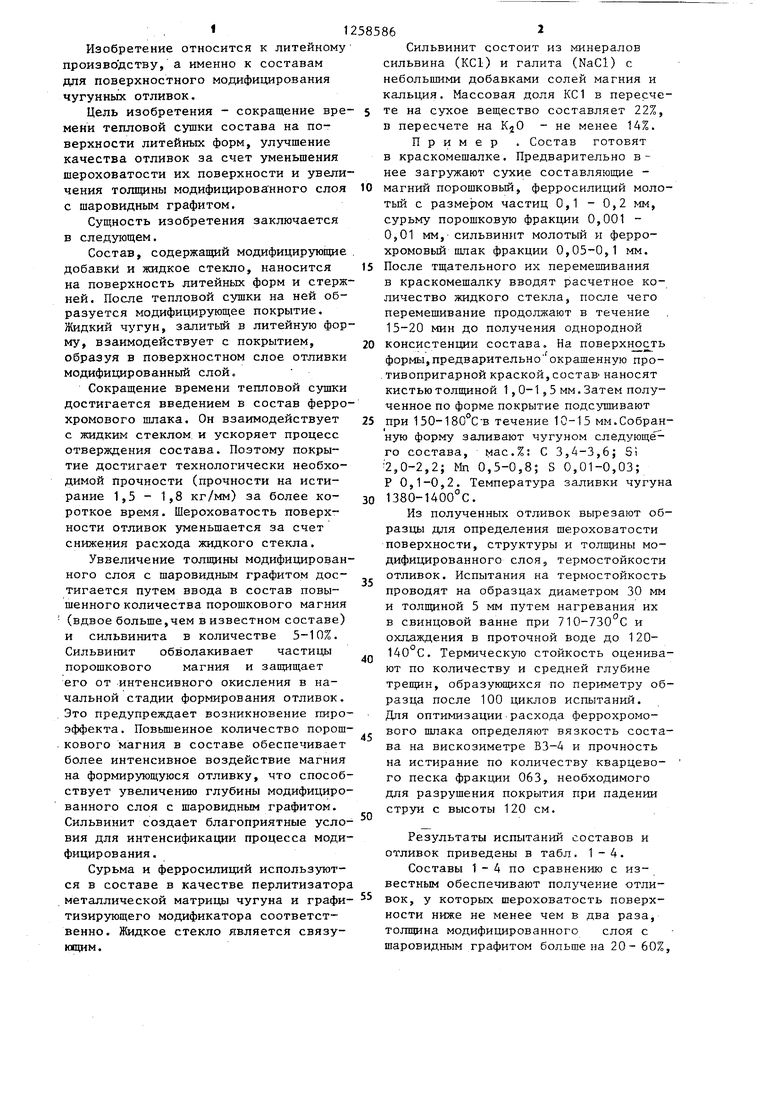

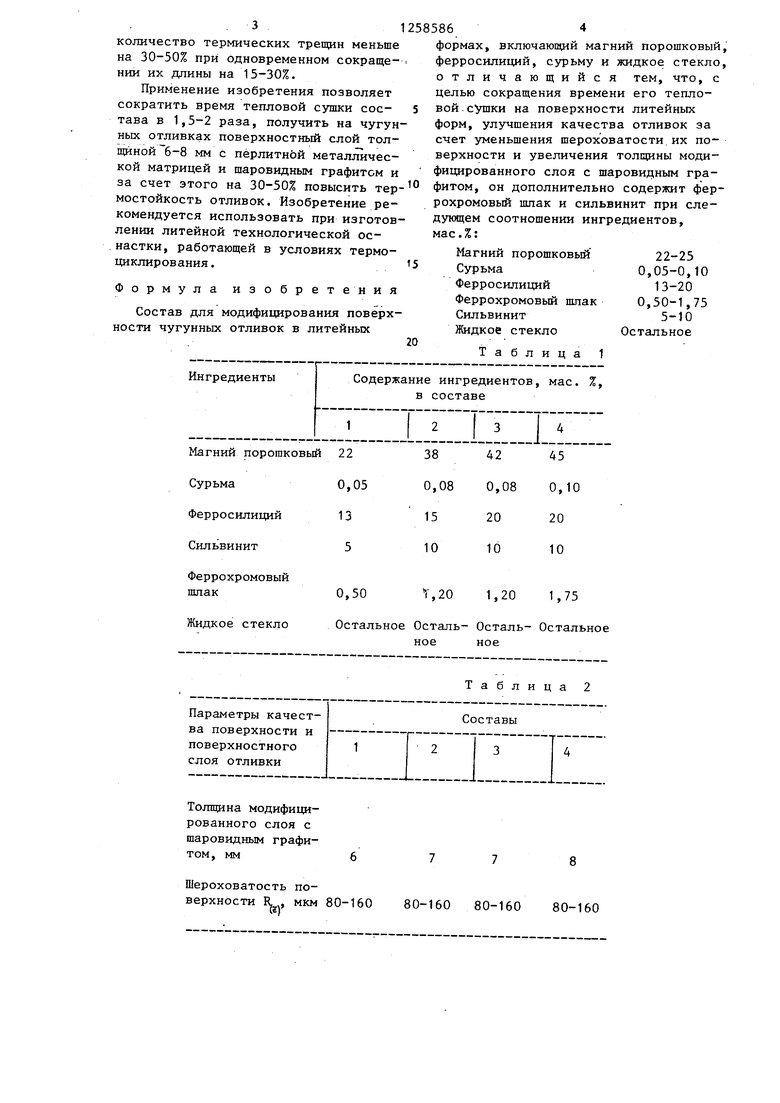

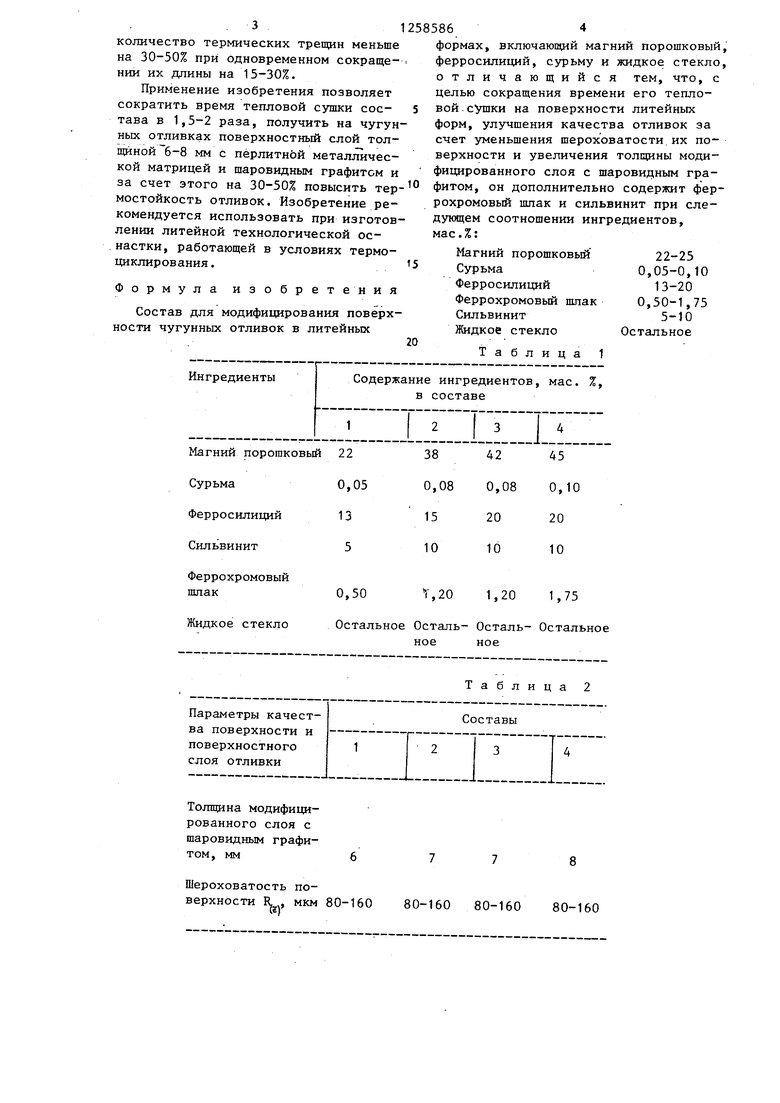

Результаты испытаний составов и отливок приведены в табл. 1 - 4,

Составы 1 - 4 по сравнению с известным обеспечивают получение отливок, у которых шероховатость поверхности ниже не менее чем в два раза, толщина модифицированного слоя с шаровидным графитом больше на 20- 60%,

.31

количество термических трещин меньше на 30-50% при одновременном сокраще- НИИ их длины на 15-30%.

Применение изобретения позволяет сократить время тепловой сушки состава в 1,5-2 раза, получить на чугунных отливках поверхностный слой толщиной 6-8 мм с перлитной металлической матрицей и шаровидным графитом и за счет этого на 30-50% повысить термостойкость отливок. Изобретение рекомендуется использовать при изготовлении литейной технологической ос- .настки, работающей в условиях термо- циклирования.

Формула изобретения

Состав для модифицирования поверхности чугунных отливок в литейных

0,50

Y,20 1,20

1,75

Остальное Осталь- Осталь- Остальное ное ное

Толщина модифицированного слоя с шаровидным графитом, мм

Шероховатость поверхности R , мкм 80-160

585864

формах, включаюЕций магний порошковый, ферросилиций, сурьму и жидкое стекло, отличающийся тем, что, с целью сокращения времени его тепло- 5 вой сушки на поверхности литейных форм, улучшения качества отливок за счет уменьшения шероховатости.их поверхности и увеличения толщины модифицированного слоя с шаровидным графитом, он дополнительно содержит фер- рохромовый шлак и сильвинит при сле- дукицем соотношении ингредиентов, мае.%:

Магний порошковый

Сурьма

Ферросилиций

Феррохромовый шлак

Сильвинит

Жидкое стекло

Таблица 1

0

5

22-25 0,05-0,10

13-20 0,50-1,75

5-10 Остальное

0

Y,20 1,20

1,75

Т а

лица

80-160 80-160 80-160

Количество трещин по периметру образца

Средняя длина трещин, мм

Редактор М.Морозова

Составитель С„Тепляков Техред М, Моргентал

Заказ 5067/13

Тираж 757Подписное

ВНИИШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, ffl-35j Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Таблица 3

0,23

0,22

0,20

Корректор А.Обручар

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для модифицирования поверхности отливок в литейных формах | 1985 |

|

SU1297982A1 |

| Состав для получения модифицированного слоя на поверхности отливок | 1984 |

|

SU1235611A1 |

| Состав для модифицирования поверхности чугунных отливок в литейной форме | 1985 |

|

SU1274841A1 |

| Модифицирующее покрытие для литейной формы | 1983 |

|

SU1105270A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081179C1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Состав для модифицирования поверхности отливок в литейных формах | 1984 |

|

SU1271621A1 |

| Лигатура | 1985 |

|

SU1313886A1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| МОДИФИКАТОР ЛИТЕЙНОГО ЧУГУНА И СПОСОБ ПРОИЗВОДСТВА МОДИФИКАТОРА ЛИТЕЙНОГО ЧУГУНА | 2017 |

|

RU2701587C1 |

Изобретение относится к литейному производству, а именно к составам для поверхностного модифицирования чугунных отливок. Цель изобретения - сокращение времени тепловой сушки состава на поверхности литейных форм, улучшение качества отливок за счет уменьшения шероховатости их поверхности и увеличения толщины модифицированного слоя с шаровидным графитом. Состав содержит, мас.%: магний порошковый 22 - 25, ферросилиций 13-20, сурьму 0,05-0,10, феррохромо- вый шлак 0,50-1,75, сильвинит 5-10 и жидкое стекло - остальное. Сокращение времени тепловой сушки дойтигает ся введением в состав феррохромового шлака. Шероховатость поверхности отливок уменьшается за счет, снижения жидкого стекла. Увеличение толщины модифицированного слоя достигается путем увеличения расхода порошкового магния. Дополнительный ввод сильвинита предупреждает возникновение при этом пироэффекта. Сурьма и ферросилиций выполняют роль перлитизатора металлической матрицы и графитизирую- щего модификатора соответственно. 4 табл. i (Л 1С сд СХ СД 00 О)

| Смесь для легирования внутренней поверхности изложниц | 1980 |

|

SU904871A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модифицирующее покрытие для литейной формы | 1983 |

|

SU1105270A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-09-23—Публикация

1985-02-12—Подача