Область техники

Изобретение относится к формованному бумажному корпусу с минимальным образованием складок, способу его изготовления и бумажному контейнеру, имеющему корпусной и донный элементы, полученные данным способом.

Уровень техники

В области тары и упаковки в различных видах контейнеров широко используются формованные бумажные корпуса. Существуют формованные бумажные корпуса, состоящие из одной детали, например, бумажные подносы или блюда, существуют также и бумажные контейнеры из двух элементов, состоящие из корпусного и донного элементов.

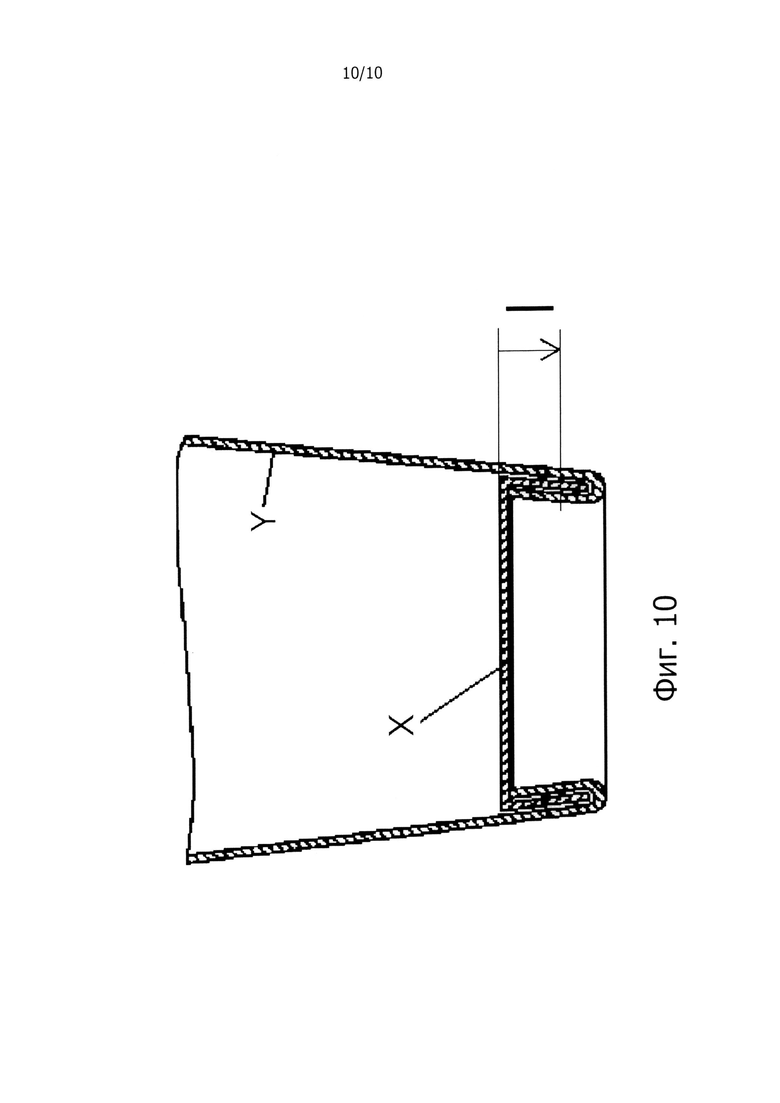

Формованные бумажные корпуса получают путем глубокой вытяжки заготовки, которая в основном выполнена из бумаги, в отличие от металлов не обладающей пластичностью и вязкостью и склонной к формированию складок на вертикальных участках вдоль периметра в процессе вытяжки. На фиг. 10 показан состоящий из двух элементов контейнер, образованный донным элементом Х и корпусным элементом Y. Донный элемент (формованный бумажный корпус) образован путем глубокой вытяжки. Далее описываются способы, предложенные в качестве технологий снижения образования складок в формованных бумажных корпусах.

В патентном документе 1 описывается способ глубокой вытяжки для изготовления прессованных бумажных контейнеров, в котором фланцевый пресс и верхняя поверхность матрицы удерживаются на постоянном расстоянии друг от друга для обеспечения глубокой вытяжки с минимальным образованием складок. Патентный документ 2 относится к разработке донного элемента для бумажных стаканчиков, который обеспечивает плотный контакт с корпусным элементом, и в нем описывается способ, в котором внешний периферический участок донной детали прессуется сверху. Патентный документ 3 относится к разработке донного элемента для бумажных стаканчиков, который имеет сгибы (складки) не настолько большие, чтобы происходило складывание, и в нем описывается способ глубокой вытяжки, в котором зазор между протягиваемой частью (пуансоном) и отверстием (матрицей) меньше толщины стопки бумаги (заготовки).

Патентный документ 1: Патент Японии №412832 «Способ и аппарат для изготовления формованного контейнера и формованный контейнер», зарегистрированный 9 мая 2008 г.и опубликованный 23 июля 2008 г.

Патентный документ 2: Выложенная заявка на патент Японии №2001-270013 «Аппарат и способ формования донного бумажного листа бумажного стаканчика», опубликованная 2 октября 2001 г.

Патентный документ 3: Выложенная заявка на патент Японии №2000-238150 «Дно бумажного стаканчика, способ и аппарат для их формования», опубликованная 5 сентября 2000 г.

Раскрытие изобретения

Для формованный бумажных корпусов, изготавливаемых традиционными способами, предложены различные технологии, такие как формирование малых складок для получения сдавливаемых сложенных элементов или введение бумажной заготовки в зазор, который меньше толщины заготовки при глубокой вытяжке, для сдавливания малых складок и снижения их заметности. Однако ни один из этих процессов не оказался эффективным для полного удаления складок.

Бумажные контейнеры, применяемые для хранения продуктов питания и напитков в течение периода, превышающего нормальный период хранения, т.е. контейнеры с длительным сроком эксплуатации обычно подвергаются стерилизации при помощи фармакологического вещества. Контейнеры, в которых при изготовлении сформированы складки в боковой стенке донного элемента, имеют зазоры или углубления около стыка боковой стенки донного элемента и корпусного элемента со стороны, которая контактирует с содержимым, в результате чего фармакологическое вещество не может попасть ко всем частям контейнера, что приводит к возникновению таких проблем, как недостаточная стерилизация или протечка содержимого. Таким образом, существует потребность в формованных бумажных корпусах и способе их формования, которые позволят устранить данные проблемы.

Изобретение направлено на разработку формованного бумажного корпуса, бумажного контейнера с таким корпусом и способа его формования, позволяющих решить описанные выше проблемы. Задачей изобретения является, во-первых, разработка формованного бумажного корпуса, который имеет гладкую поверхность и привлекательный внешний вид, и, во-вторых, разработка формованного бумажного корпуса, имеющего хорошее сцепление с корпусным элементом.

Способ изготовления формованного бумажного корпуса согласно изобретению включает в себя глубокую вытяжку листа заготовки, состоящей в основном из бумаги, при помощи пуансона и матрицы при использовании механизма удержания внешнего периферического участка заготовки за счет его сжатия между обжимающим складки элементом и верхней поверхности матрицы. Давление, прикладываемое обжимающим складки элементом устанавливается не менее величины, при которой образование складок начинается на высоте, превышающей пороговое значение α, но не более 12% предела прочности заготовки на разрыв в направлении, перпендикулярном направлению изготовления бумаги заготовки, где пороговое значение α представляет собой заданную высоту, ниже которой не происходит формирования складок.

Матрица, которая взаимодействует с пуансоном, имеет скругленную форму периферического края, радиус R кривизны которого составляет от 2,5 до 6 t, где t - толщина заготовки.

Давление прикладывается обжимающим складки элементом, который находится на заданном расстоянии от верхней поверхности матрицы и на котором создается заданное усилие.

В одном варианте осуществления настоящего изобретения расстояние между гранью внешнего торца сжимающего складки элемента и верхней поверхности матрицы устанавливается равным заданной величине d, которая не превышает начальную толщину t листа бумажной основы заготовки, при этом указанное расстояние меняется в соответствии с увеличением толщины внешнего периферического участка заготовки при глубокой вытяжке для предотвращения создания избыточного давления.

В другом варианте осуществления настоящего изобретения расстояние между гранью внешнего торца сжимающего складки элемента и верхней поверхности матрицы устанавливается равным заданной величине d, которая не превышает начальную толщину t листа бумажной основы заготовки, при этом указанное расстояние меняется в соответствии с увеличением толщины внешнего периферического участка заготовки в середине этапа глубокой вытяжки для предотвращения создания избыточного давления.

Предпочтительно матрица имеет угол рабочего конуса 0,1-5°, а между внутренней периферической поверхностью матрицы и внешней периферической поверхностью пуансона задается зазор CL для получения степени проглаживания (уменьшения высоты), вычисляемой как [(t-CL)/t]×100, не более 20.

Внешняя периферическая поверхность, продолжающаяся до внешнего торца пуансона, является скошенной для получения рельефа, при котором не происходит проглаживания периферической кромки заготовки.

Формованный бумажный корпус по изобретению формируется путем глубокой вытяжки плоской заготовки, состоящей в основном из бумаги, в процессе которой обеспечивается подъем внешнего периферического участка заготовки и формирование участка стенки при помощи описанного выше способа формовки с использованием пуансона, матрицы и механизма удержания внешнего периферического участка заготовки за счет его сжатия между обжимающим складки элементом и верхней поверхностью матрицы, причем при глубокой вытяжке заготовки давление, прикладываемое обжимающим складки элементом, не меньше величины, при которой образование складок начинается на высоте, превышающей пороговое значение α, но не более 12% предела прочности заготовки на разрыв в направлении, перпендикулярном направлению изготовления бумаги заготовки, а размер полостей в горизонтальном поперечном сечении участка стенки составляет не более 30% принятой за 100% толщины бумаги основания вертикальной части заготовки на расстоянии от донного элемента в пределах порогового значения.

Бумажный контейнер по изобретению является контейнером, пригодным для приложений с длительным сроком эксплуатации и состоящим из двух элементов: донного элемента, который является описанным выше формованным бумажным корпусом, и корпусного элемента.

В способе изготовления формованного бумажного корпуса по изобретению давление, прикладываемое обжимающим складки элементом, задается на основе отношения обжимающего складки давления к пределу прочности заготовки на разрыв и начальной высоты формирования складок, так давление, прикладываемое обжимающим складки элементом, устанавливается не менее величины, при которой образование складок начинается на высоте, превышающей пороговое значение α, но не более 12% предела прочности заготовки на разрыв. При этом полости в горизонтальном поперечном сечении участка стенки полученного формованного бумажного корпуса имеют размер, составляющий не более 30% относительно 100% базовой толщины бумаги профиля заготовки на высоте от дна, не превышающей α. Таким образом, полученный формованный бумажный корпус имеет гладкую поверхность без отчетливо различимых складок на участке, выполненном глубокой вытяжкой.

Кроме того, при помощи способа изготовления формованного бумажного корпуса по изобретению вышеописанный эффект может быть достигнут более надежно при помощи матрицы, которая взаимодействует с пуансоном, имеющим скругленную форму внешнего торца, радиус R кривизны скругления которого составляет от 2,5 до 6 t, где t - толщина заготовки.

Способ изготовления формованного бумажного корпуса по изобретению реализован таким простым средством приложения давления, как обжимающий складки элемент, остающийся на постоянном расстоянии от верхней поверхности матрицы и прикладывающий постоянное давление.

Давление заранее заданного уровня стабильно прикладывается на начальном этапе процесса за счет установки заданного расстояния d между гранью внешнего торца обжимающего складки элемента и верхней поверхностью матрицы равной, которая меньше начальной толщины t бумажного листа заготовки.

Сдавливающая сила может регулироваться путем изменения расстояния в соответствии с увеличением толщины внешнего периферического участка заготовки при глубокой вытяжке для предотвращения разрыва заготовки из-за приложения к ней слишком большого давления. При таком механизме расстояние между гранью внешнего торца обжимающего складки элемента и верхней поверхностью матрицы может даже задаваться равным заранее определенной величине d, которая больше, либо равна начальной толщине заготовки, и при этом заготовка может подвергаться требуемой обработке.

В способе изготовления формованного бумажного корпуса по изобретению матрица имеет угол рабочего конуса 0,1-5°, а между внутренней периферической поверхностью матрицы и внешней периферической поверхностью пуансона задается зазор CL для получения степени проглаживания (уменьшения высоты), вычисляемой как [(t-CL)/1]×100, не превышающей 20, для снижения упругого возврата заготовки и придания ей свойства сохранения формы.

Внешняя периферическая поверхность, продолжающаяся до внешнего торца пуансона, выполнена скошенной для получения рельефа, при котором не происходит проглаживания внешней периферической кромки заготовки, и при этом предотвращается разбрасывание мелкодисперсного бумажного порошка.

Формованный бумажный корпус по изобретению, произведенный при вышеописанных условиях, имеет полости в горизонтальном поперечном сечении участка стенки, размер которых составляет не более 30% от 100% начальной толщины профиля заготовки на высоте меньшей, либо равной α от дна, за счет чего полученный формованный бумажный корпус имеет гладкую поверхность без четко различимых складок на выполненном глубокой вытяжкой участке.

Бумажный контейнер по изобретению состоит из двух элементов: донного элемента, который является описанным выше формованным бумажным корпусом, и корпусного элемента. Такой контейнер пригоден для длительной эксплуатации без проблем, связанных с остатками дезинфицирующего средства, пониженными характеристиками защиты от доступа кислорода и защиты от попадания влаги, протечками содержимого и тому подобных проблем, после плотного прикрепления к корпусному элементу донного элемента с гладкой поверхностью.

Краткое описание чертежей

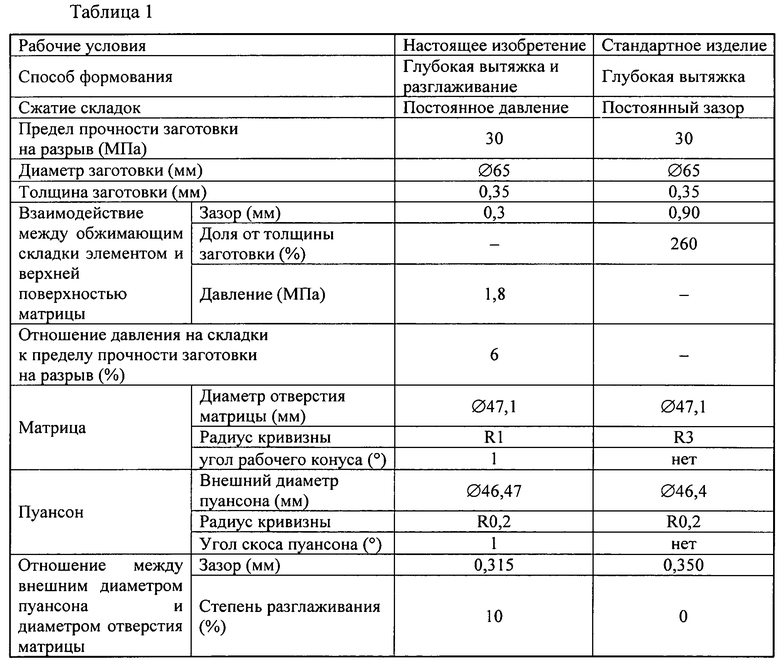

На фиг. 1 - схематично показана конструкция для осуществления способа изготовления штампованного бумажного корпуса согласно одному из вариантов осуществления изобретения;

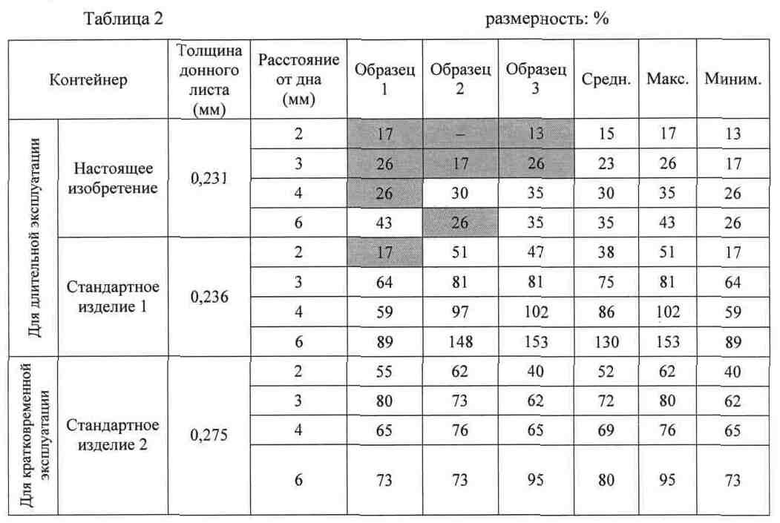

на фиг. 2А и 2В представлены схемы, поясняющие формы матрицы и пуансона согласно изобретению;

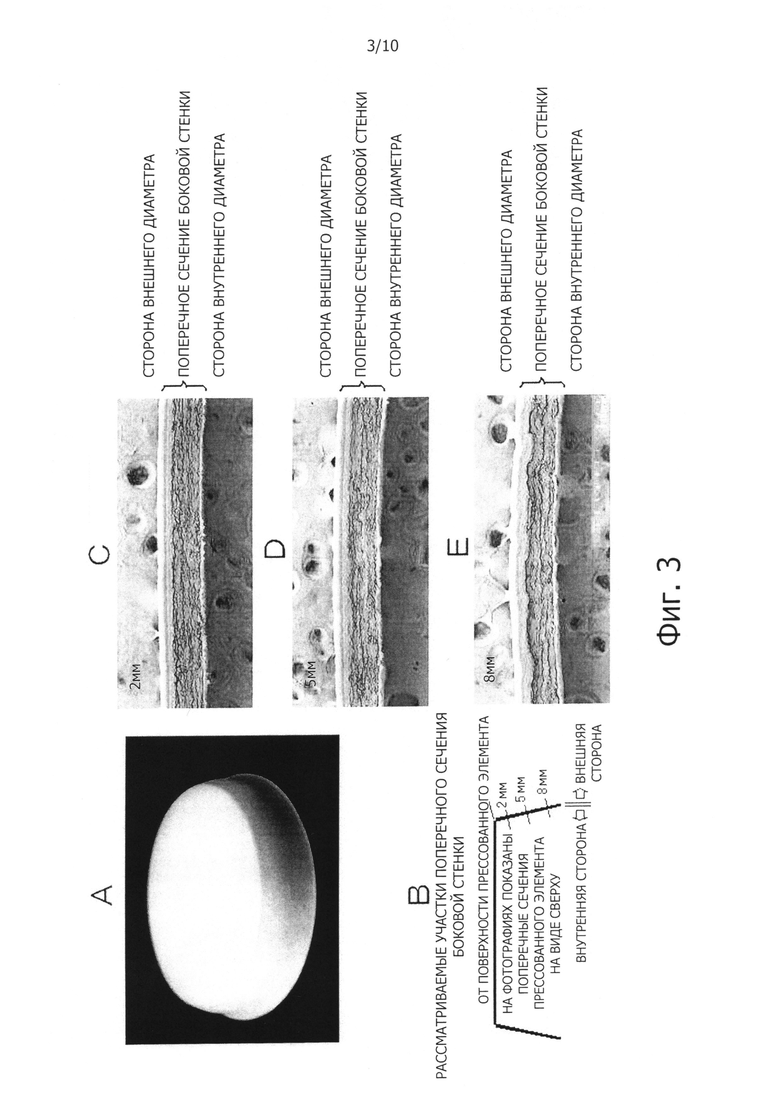

на фиг. 3А-3Е - внешний вид и микроструктура донного элемента, полученного при помощи способа изготовления штампованного бумажного корпуса согласно изобретению.

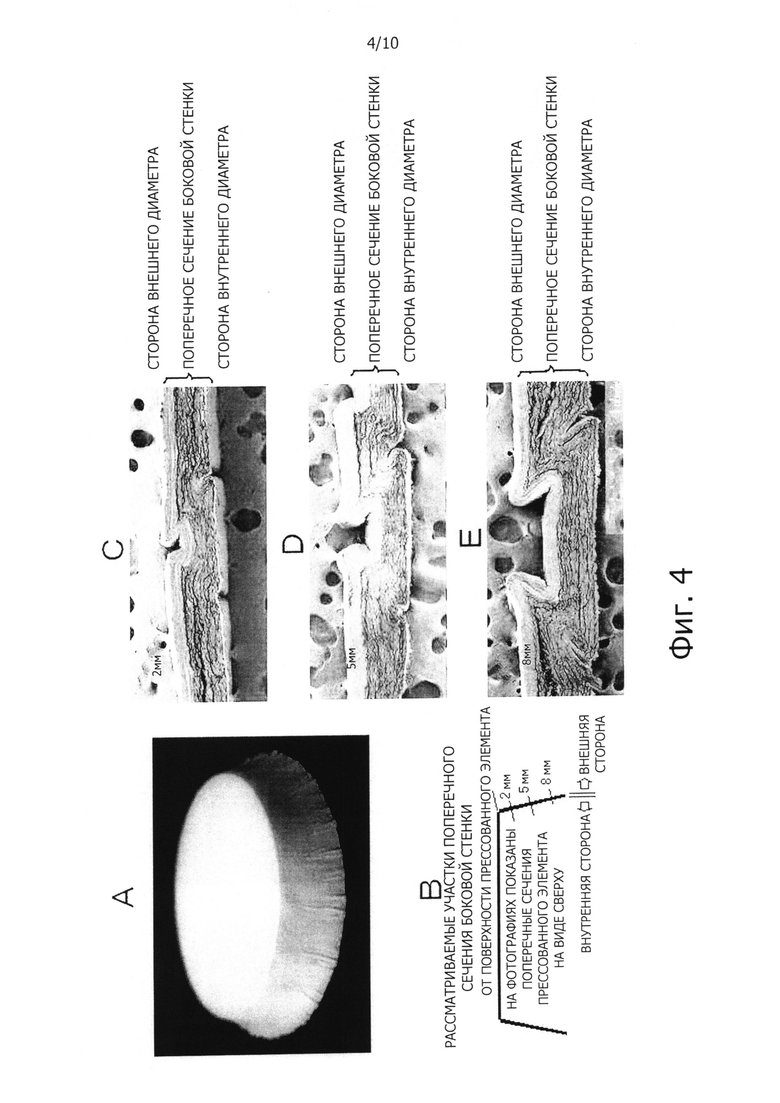

на фиг. 4А-4Е - внешний вид и микроструктура штампованного бумажного корпуса, полученного при использовании традиционного способа изготовления;

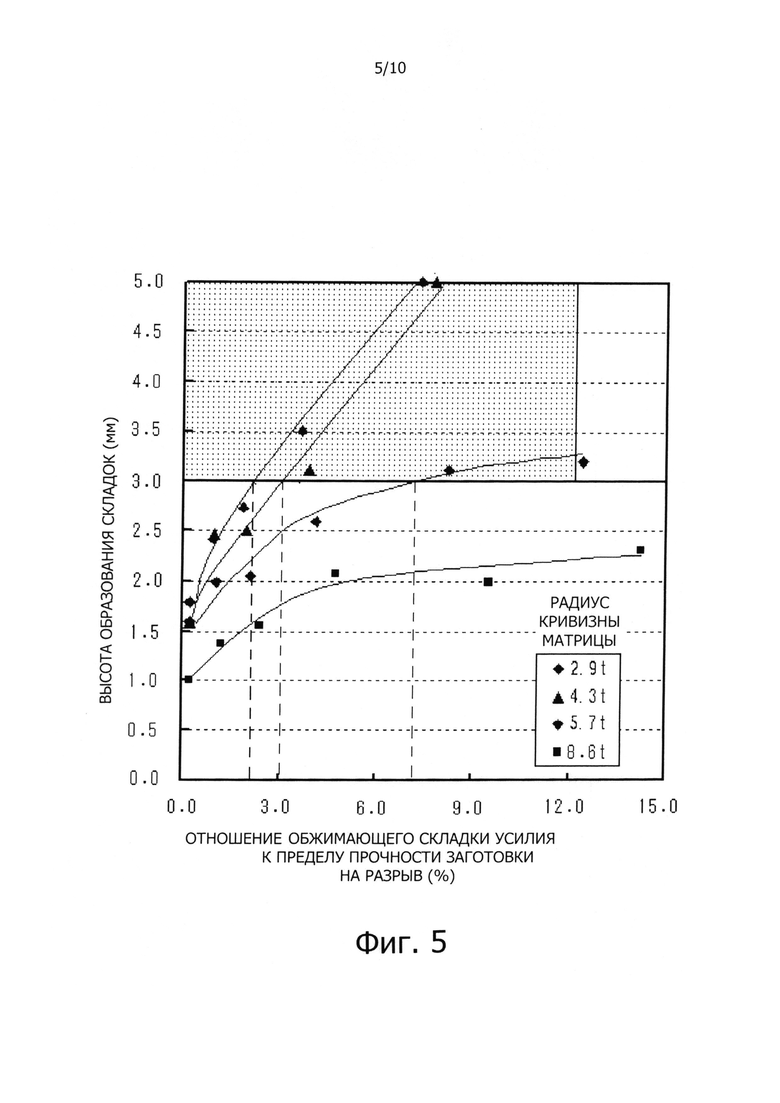

на фиг. 5 - диаграмма, показывающая соотношение между высотой, на которой начинается образование складок, и отношением обжимающего складки усилия к пределу прочности на разрыв заготовки;

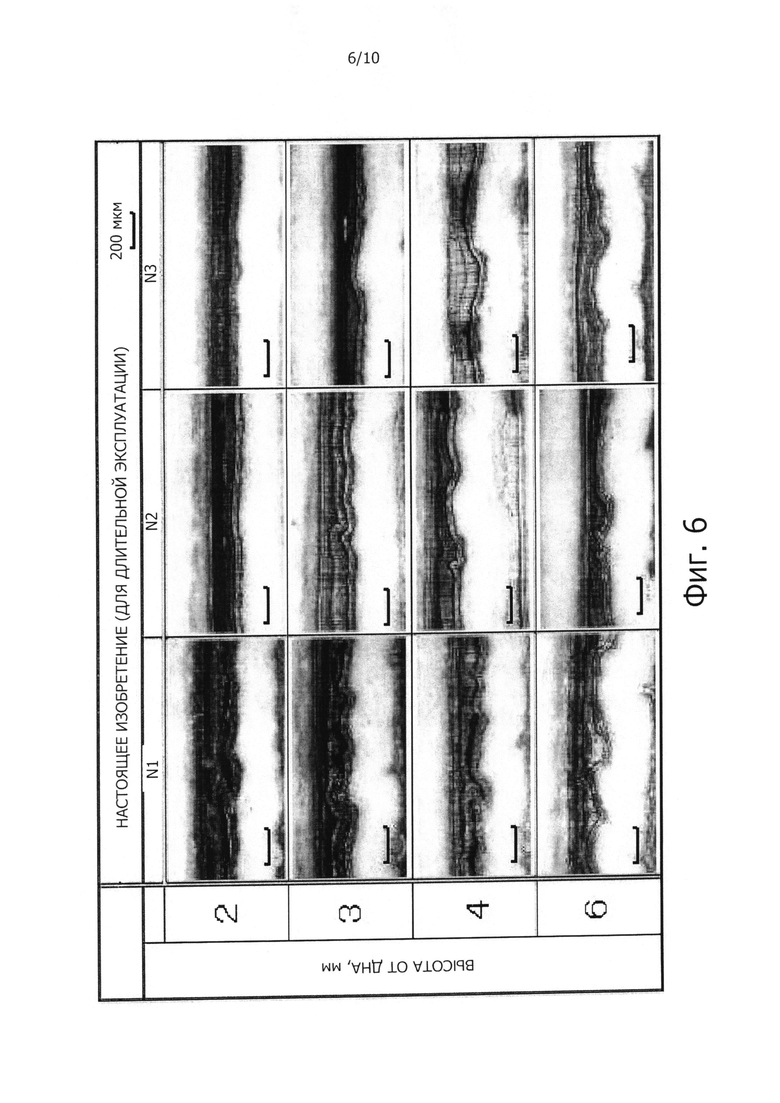

на фиг. 6 - фотографии микроструктуры поперечных сечений складок на дне штампованного бумажного корпуса, полученного глубокой вытяжкой согласно изобретению;

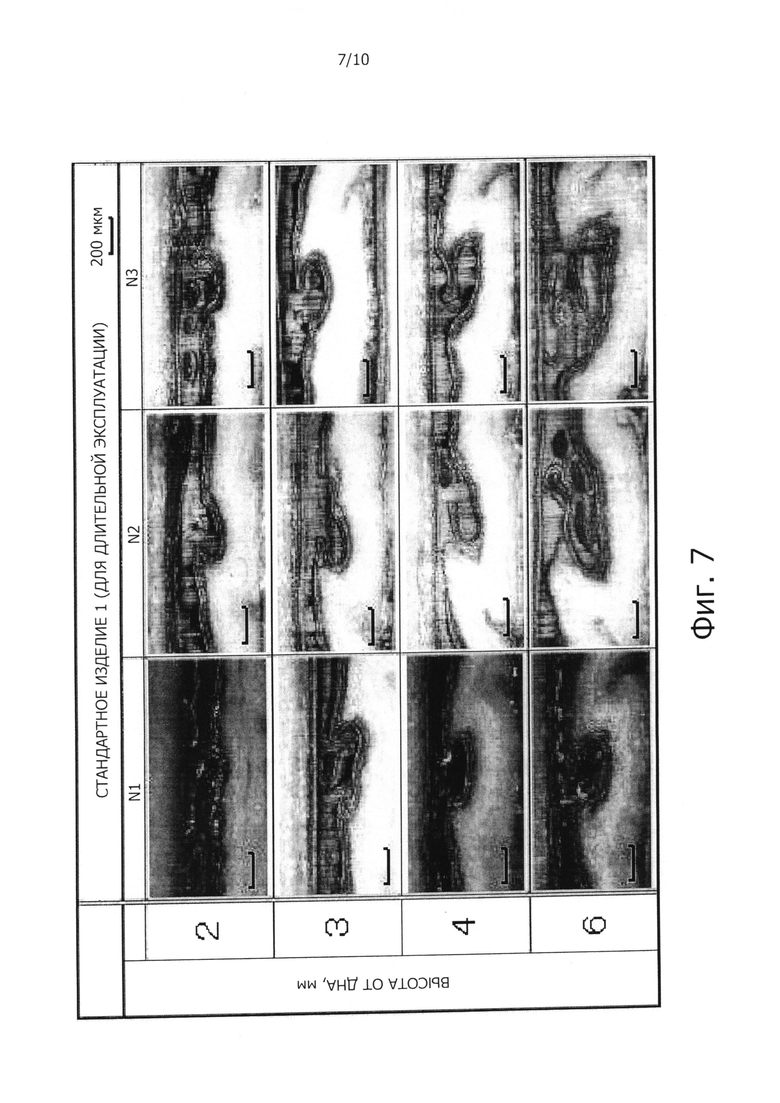

на фиг. 7 - фотографии микроструктуры поперечных сечений складок на дне бумажного контейнера, полученного глубокой вытяжкой, стандартного изделия 1;

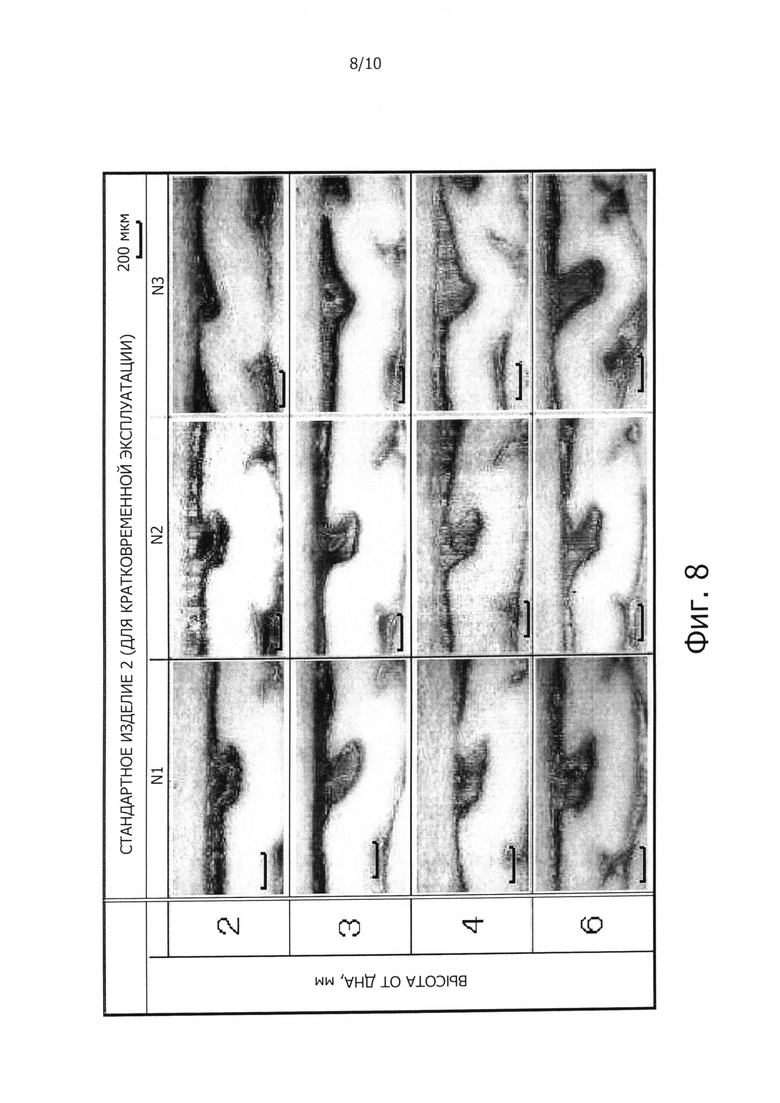

на фиг. 8 - фотографии микроструктуры поперечных сечений складок на дне бумажного контейнера, полученного глубокой вытяжкой, стандартного изделия 2;

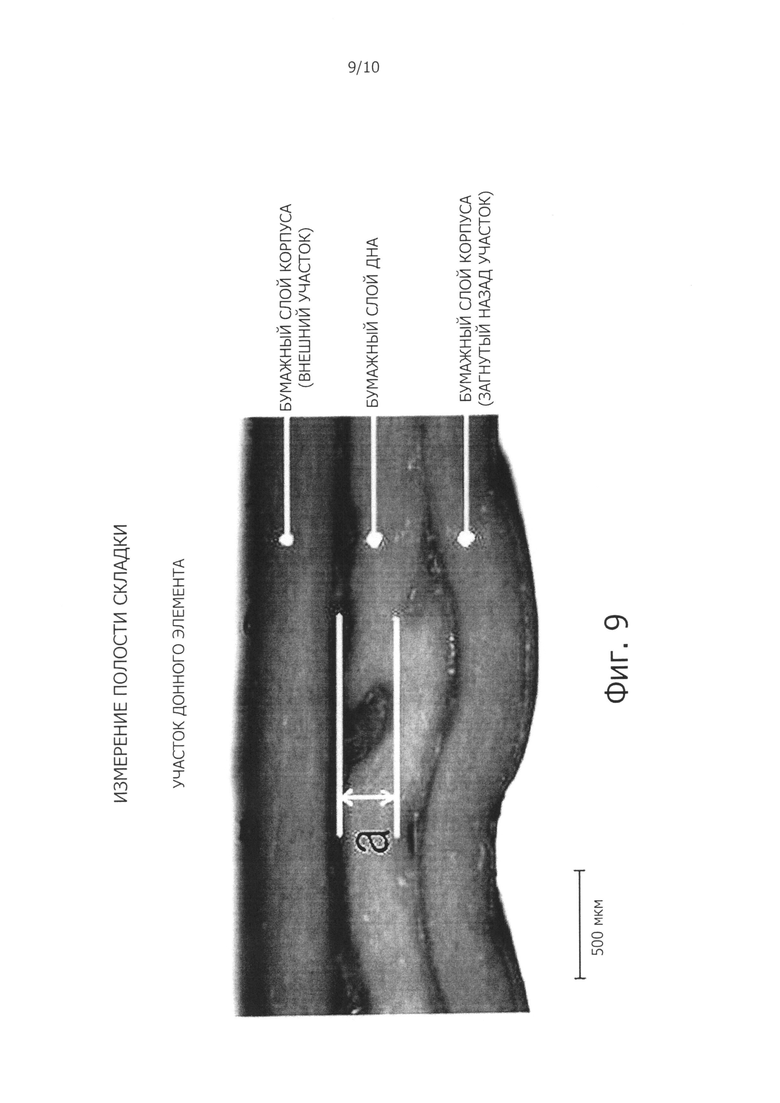

на фиг. 9 - схема, поясняющая измерение размеров полостей;

на фиг. 10 - схема, поясняющая конструкцию донной части бумажного стаканчика, состоящего из двух элементов.

Принятые обозначения

1 - матрица для глубокой вытяжки и проглаживания.

2 - заготовочная матрица.

3 - пуансон для глубокой вытяжки и проглаживания.

4 - заготовочный пуансон.

4а - ступенчатый участок заготовочной матрицы.

5 - обжимающий складки элемент.

5а - ступенчатый участок обжимающего складки элемента.

6 - бумажный лист.

6а - заготовка.

Х - донный элемент.

Y - корпусной элемент.

d - зазор между гранью внешнего торца обжимающего складки элемента и верхней поверхностью матрицы.

α - угол захода матрицы 1.

β - угол скоса конца пуансона 3.

Наилучший вариант осуществления изобретения

Способ изготовления штампованного бумажного корпуса согласно изобретению включает в себя глубокую вытяжку листа заготовки, состоящей в основном из бумаги, при помощи пуансона и матрицы с использованием механизма удержания внешнего периферического участка заготовки за счет его сжатия между обжимающим складки элементом и верхней поверхностью матрицы для приложения к нему требуемого обжимающего усилия во время глубокой вытяжки. Давление, прикладываемое обжимающим складки элементом, согласовано с характерным соотношением между отношением давления обжатия складок к пределу прочности на разрыв заготовки и высотой, на которой начинается образование складок, на основании чего определяется диапазон, в котором образование складок начинается на высоте, превышающей пороговое значение α.

Штампованный бумажный корпус согласно изобретению может применяться в качестве донной части контейнера состоящего из двух элементов - корпусного и донного. Донный элемент формируется путем вырубания заготовки из бумажного листа и глубокой вытяжки заготовки. Сформированный таким образом донный элемент вставляется в трубчатый корпусной элемент и прикрепляется к его боковой стенке, в результате чего формируется бумажный контейнер. Нижний торцевой участок корпусного элемента может складываться внутрь и сплавляться с донным элементом за счет подвода тепла и приложения давления. На данном этапе чрезвычайно важно, чтобы не было зазоров или пазух около стыка боковой стенки донного элемента с корпусным элементом со стороны содержимого. Донный элемент по изобретению имеет гладкую поверхность около боковой стенки, которая поднимается вверх от дна таким образом, что между ней и корпусным элементом нет полостей после скрепления, обеспечивая хорошее сцепление.

Матрица, которая взаимодействует с пуансоном, применяемым при глубокой вытяжке, имеет скругленную форму внешнего края, радиус R кривизны которого составляет от 2,5 до 6 t, (где t - толщина заготовки). Данные размеры базируются на том факте, что при величине радиуса менее 2,5 t возникает концентрация напряжений в районе внешнего края и возможен разрыв заготовки, а при величине радиуса более 6 t возникает образование складок. Причиной возникновения складок при наличии большого радиуса R кривизны внешнего края матрицы является то, что расстояние от вдавливаемого участка до пуансона является большим, и заготовка слишком рано освобождается от давления, обжимающего складки. Бумажные корпуса с аналогичной гладкой поверхностью могут также быть получены при обработке в тех же условиях, что и в настоящем изобретении, описанных в таблице 1, приведенной ниже, даже без проведения проглаживания заготовки.

Далее со ссылками на фиг. 1 описан способ разглаживания складок. При приложении требуемого давления на начальном этапе процесса глубокой вытяжки способ не ограничивается нижеприведенным примером. В частности, обжимающий складки элемент 5 остается на постоянном расстоянии от верхней поверхности матрицы 1 и прикладывает постоянное давление. Расстояние между верхней поверхностью матрицы 1 и обжимающим складки элементом 5 устанавливают меньше толщины t заготовки. Имеется средство для регулировки нижней мертвой точки обжимающего складки элемента для поддержания постоянного расстояния. В качестве средств приложения давления для обжимающего складки элемента могут применяться пневмоцилиндры или пружины.

Обжимающий складки элемент 5 также имеет средство для предотвращения создания чрезмерного давления за счет изменения расстояния между поверхностью внешнего торца обжимающего складки элемента и верхней поверхностью матрицы для компенсации увеличения толщины внешнего периферического участка заготовки, возникающего при уменьшении диаметра заготовки в процессе глубокой вытяжки. Согласно настоящему изобретению даже если исходная толщина заготовки выходит за верхнюю границу прогнозируемого диапазона, можно избежать ситуации приложения к периферии заготовки ба давления, превышающего требуемое, в результате чего к складкам прикладывается стабильное давление.

Для формирования дна бумажных контейнеров из бумажного листа 6 при помощи заготовочной матрицы 2 и заготовочного пуансона 4 вырезается фигура заданной формы, после чего опускается обжимающий складки элемент, и одновременно с этим пуансон и матрица сближаются друг с другом для осуществления глубокой вытяжки заготовки и придания ей формы донного элемента. Сформированный таким образом донный элемент вставляется в трубчатый корпусной элемент, не показанный на фигуре, и прикрепляется к его боковой стенке, в результате чего формируется бумажный контейнер.

Заготовочный пуансон 4 имеет средство для фиксации его от дальнейшего перемещения вниз (не показано на фигуре). Как показано на фиг. 1, для надежного приложения давления к складкам на периферическом участке заготовки ба расстояние D1 между матрицей 1 и заготовочным пуансоном 4 устанавливают большим, чем расстояние D2 между матрицей 1 и обжимающим складки элементом 5 (D1>D2). Обжимающий складки элемент 5 также имеет средство, предотвращающее его дальнейшее перемещение вниз (в приведенном здесь примере взаимодействие между ступенчатым участком 4а заготовочного пуансона 4 и ступенчатым участком 5а обжимающего складки элемента 5), за счет чего зазор между обжимающим складки элементом и верхней поверхностью матрицы является регулируемым.

Как показано на фиг. 2А, радиус кривизны Ra кромки матрицы, расположенной напротив пуансона, составляет от 2,5 до 6 t, где t - толщина заготовки 6а. Радиус кривизны Rb внешнего торца пуансона 3 составляет от 0,3 t до 6 t. Предпочтительно зазор между матрицей 1 и пуансоном 3 должен быть равен разности (CL) между минимальным внутренним диаметром матрицы 1 и максимальным внешним диаметром пуансона 3, за счет чего степень проглаживания (уменьшения), выражаемая формулой [(t-CL)/t]×100, составляет не более 20. Внешняя периферическая поверхность, продолжающаяся до внешнего торца пуансона 3, является скошенной для получения рельефа, при котором не происходит проглаживания периферической кромки заготовки 6а. За счет этого предотвращается образование бумажного порошка, который бы образовывался при проглаживании периферической кромки.

На фиг. 2В двумя линиями показаны формы матрицы 1 со стороны, расположенной напротив пуансона, и внешнего торца пуансона 3. Внутренняя линия показывает форму с углом рабочего конуса, который выполнен для получения более плавного приложения давления в процессе глубокой вытяжки. Диапазон значений угла рабочего конуса составляет 0,1-5°, более предпочтительно 0,1-2°. Диапазоны значений угла, указанные выше, также относятся и к углу β скоса конца пуансона. Проглаживание обеспечивает почти вертикальную установку участка, идущего вверх от дна, и снижает упругий возврат внешнего периферического участка заготовки.

Заготовка 6а вырезается из бумажного листа 6, состоящего из бумажной основы, покрытой с двух сторон слоями полиолефина. Заготовка может иметь многослойное покрытие, включающее промежуточные слои полиолефина, сополимер этилена и винилового спирта, неорганическую осажденную пленку, нанесенную в виде покрытия органическую пленку, алюминиевую фольгу и тому подобные покрытия.

Примеры

Формованный бумажный корпус по изобретению был подготовлен при помощи формовочного аппарата, показанного на фиг. 1, на которой левая половина иллюстрирует состояние после создания заготовки, а правая половина иллюстрирует состояние после формирования донного элемента. В нижней правой части показан местный увеличенный схематичный вид, иллюстрирующий процесс формирования участка донного элемента. Заготовочный пуансон 4 осуществляет перемещение и взаимодействует с заготовочной матрицей 2 для вырезания круговой заготовки 6а из бумажного листа 6, который в основном выполнен из бумаги. Обжимающий складки элемент 5 расположен на внутренней стороне заготовочного пуансона 4 и имеет форму кольца, внешний торец которого по существу имеет кривизну, направленную наружу, т.е. является плоским от центра, но слегка наклоненным на внешнем периферическом участке, который примыкает к заготовочному пуансону 4, как показано на увеличенном виде в левой нижней части чертежа. Обжимающий складки элемент 5 имеет ступенчатый участок 5а, который обеспечивает взаимодействие со ступенчатым участком 4а, выполненном на внутренней стороне заготовочного пуансона 4, за счет чего гарантируется ограничение зазора D2 между матрицей 1 и обжимающим складки элементом 5, а также формирование регулирующего зазор элемента, поскольку обжимающий складки элемент 5 обеспечивает воздействие на заготовочный пуансон 4 сверху вниз с заданным давлением. В результате в свободном состоянии при отсутствии контакта с посторонними веществами плоская грань внешнего торца обжимающего складки элемента 5 располагается несколько ниже нижней торцевой грани заготовочного пуансона 4 (в данном примере разница составляет 0,05 мм), как показано в нижней левой части чертежа. После получения заготовки, как показано на левой стороне фиг. 1, нижняя торцевая грань заготовочного пуансона 4 устанавливается на высоте от верхней поверхности матрицы 1, равной начальной толщине заготовки 6а (в данном случае равной толщине бумажного листа 6), а грань внешнего торца обжимающего складки элемента 5 оказывает давление на заготовку 6а. Под действием давления со стороны грани внешнего торца обжимающего складки элемента 5 на периферический участок заготовки 6а, вырезанной в виде фигуры круглой формы, т.е. под действием требуемой силы сжатия складок, прикладываемой к периферическому участку заготовки 6а, пуансон 2 перемещается вниз и взаимодействует с матрицей 1 для осуществления глубокой вытяжки заготовки 6а, как показано на правой стороне фиг. 1. Было обнаружено, что обжимающая складки сила должна задаваться в пределах заранее заданного диапазона, который был установлен экспериментально, что описывается ниже.

Измерение силы сжатия складок

Предел прочности заготовки на разрыв был определен, как сила на единицу площади заготовки (МПа) и был получен делением величины в соответствии с японским стандартом (Р8113) при начальной толщине заготовки. Затем определялось отношение обжимающей складки силы на начальном этапе обработки к пределу прочности на разрыв заготовки в процентах. Обжимающая складки сила была определена, как усилие прижатия на единицу площади (в МПа).

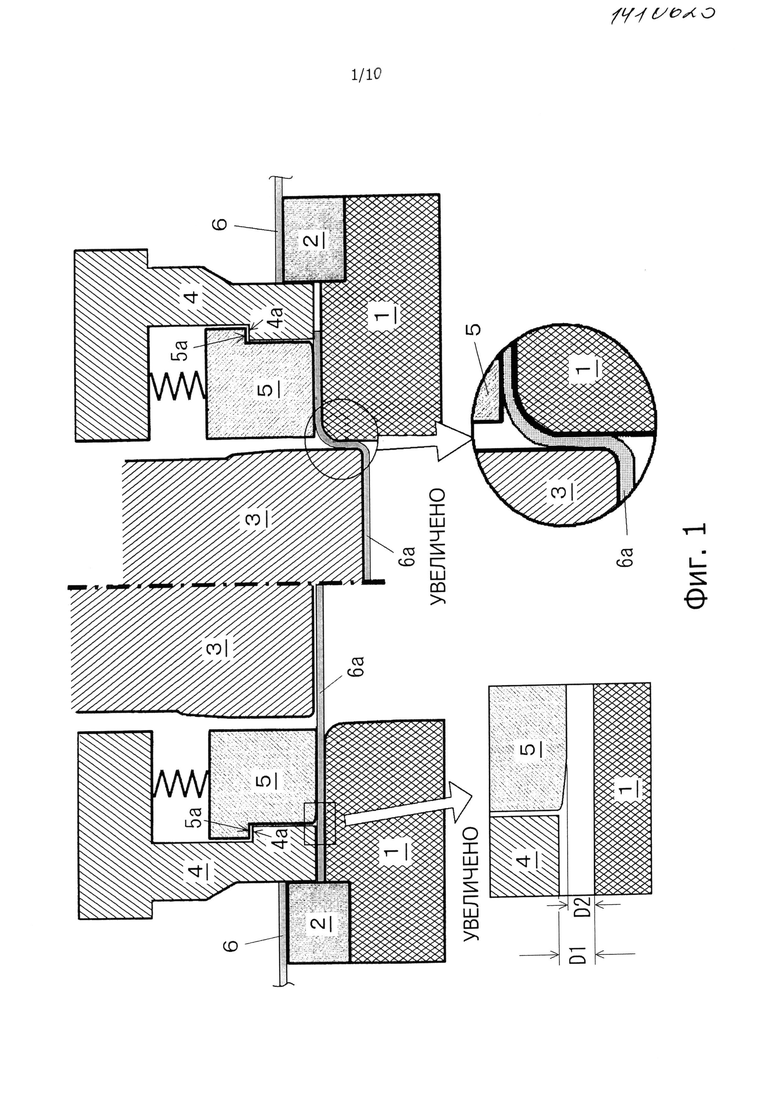

Сравнительные данные, полученные для формованного бумажного корпуса, выполненного стандартным способом, и формованного бумажного корпуса, выполненного способом по изобретению, приведены в табл.1. В качестве заготовки использовалась бумажная основа с удельным весом 200 г/м2, ламинированная с обеих сторон полиэтиленом, а при формовании использовалась смазка на основе парафина. Такая смазка обычно применяется при изготовлении бумажных стаканчиков. В качестве механизма, обеспечивающего смещение обжимающего элемента относительно верхней поверхности матрицы 1 при воздействии заданного давления на внешний периферический участок заготовки 6а, использовался пружинный механизм.

Эти рабочие условия приведены в таблице 1. Прочие условия задавались одинаковыми.

Микроструктуры формованных бумажных корпусов, выполненный при приведенных выше рабочих условиях, показаны на фиг.3А-3Е, и фиг. 4А-4Е. На фиг. 3А-3Е показан формованный бумажный корпус, выполненный по изобретению, а на фиг. 4А-4Е показан формованный бумажный корпус, выполненный по стандартному способу. Фиг. 3А и фиг. 4А являются фотографическими изображениями внешнего вида, фиг. 3В и фиг. 4В являются схемами, иллюстрирующими рассматриваемые участки фотографий микроструктуры, на фиг. 3С и фиг. 4С показана микроструктура на высоте 2 мм от дна, на фиг. 3D и фиг. 4D показана микроструктура на высоте 5 мм от дна, а на фиг. 3Е и фиг. 4Е показана микроструктура на высоте 8 мм от дна. Сравнение микроструктуры на высоте 2 мм от дна, приведенной на фиг. 3С и 4С показывает, что в бумажной основе корпуса, полученного стандартным способом, сформировались небольшие выемки (полости). На высоте 5 мм и 8 мм полости имеют больший размер, и на фотографическом изображении внешнего вида, показанном на фиг. 4А, отчетливо видны складки. Толщина донного элемента также несколько больше на высоте 5 мм и на высоте 8 мм. В отличие от этого в бумажном основании корпуса по изобретению не видно даже малых выемок не только в микроструктуре на высоте 2 мм от дна, но также и в микроструктуре на высотах 5 мм и 8 мм. На фотографическом изображении внешнего вида, приведенном на фиг. 3А, нет различимых складок. Донный элемент имеет по существу постоянную толщину. Было подтверждено, наличие отчетливых различий между формованными корпусами, полученными в данном сравнительном эксперименте.

Далее проводилось исследование взаимосвязи между отношением давления на складки к пределу прочности заготовки на разрыв и высотой, на которой начинается образование складок. Формованные бумажные корпуса были подготовлены при условиях, аналогичных приведенным в таблице 1, с использованием упомянутой выше заготовки за исключением того, что менялись усилие сжатия складок и форма матрицы. Высота, на которой начинается образование складок (высота образования складок) определялась путем визуального контроля положения складок в радиальном наружном направлении на участке, поднимающимся вверх от дна. Полученные результаты показаны на фиг. 5. Были определены характеристики четырех типов матриц с радиусами R кривизны 2,9 t, 4,3 t, 5,7 t и 8,6 t. Годными считались полученные изделия, у которых складки возникали на высоте 3 мм или выше. В частности, изделие, у которого складки возникали на высоте 3 мм или выше считалось формованным бумажным корпусом, в котором достигнута цель изобретения. В данном случае пороговое значение α составляет 3 мм. Как видно из результатов, показанных на фиг. 5, чем больше радиус R кривизны матрицы, тем более плавно изменяются характеристики штамповки. Видно, что при использовании матрицы со значениями радиуса R кривизны 8.6 t не удается получить годное изделие, в котором складки возникают на высоте, равной пороговому значению 3 мм, или выше. И, наоборот, в случае если радиус R кривизны матрицы слишком мал, эффект от округления вершины матрицы уменьшается, и увеличивается риск разрыва заготовки во время процесса штамповки из-за более высоких местных напряжений. Было установлено, что подходящим является диапазон от 2,5 t до 6 t. Также из приведенных результатов видно, что если отношение давления на складки к пределу прочности заготовки на разрыв слишком мало, то высота формирования складок будет составлять не более 3 мм. Если отношение давления на складки к пределу прочности заготовки на разрыв слишком велико, то увеличивается риск разрушения заготовки. Было установлено, что допустимое отношение должно составлять не более 12%. На фиг. 5 область допустимых значений покрыта точками. В частности, согласно изобретению обжимающая складки сила задается соответствующим образом на основании соотношения между отношением давления на складки к пределу прочности заготовки на разрыв и начальной высотой формирования складок в соответствующем диапазоне от величины, составляющей, по меньшей мере, долю обжимающего складки усилия, при которой начальная высота формирования складок превышает пороговое значение 3 мм до порогового значения 12% или меньше. Более конкретно, соответствующий диапазон составляет 2-12% при радиусе R кривизны матрицы 2.9 t, 3-12% при радиусе R кривизны матрицы 4.3 t и 6.7-12% при радиусе R кривизны матрицы 5.7 t.

Величина 8,6 t, очевидно, является не подходящей для радиуса R кривизны матрицы, а подходящий диапазон составляет 2,5 t - 6 t.

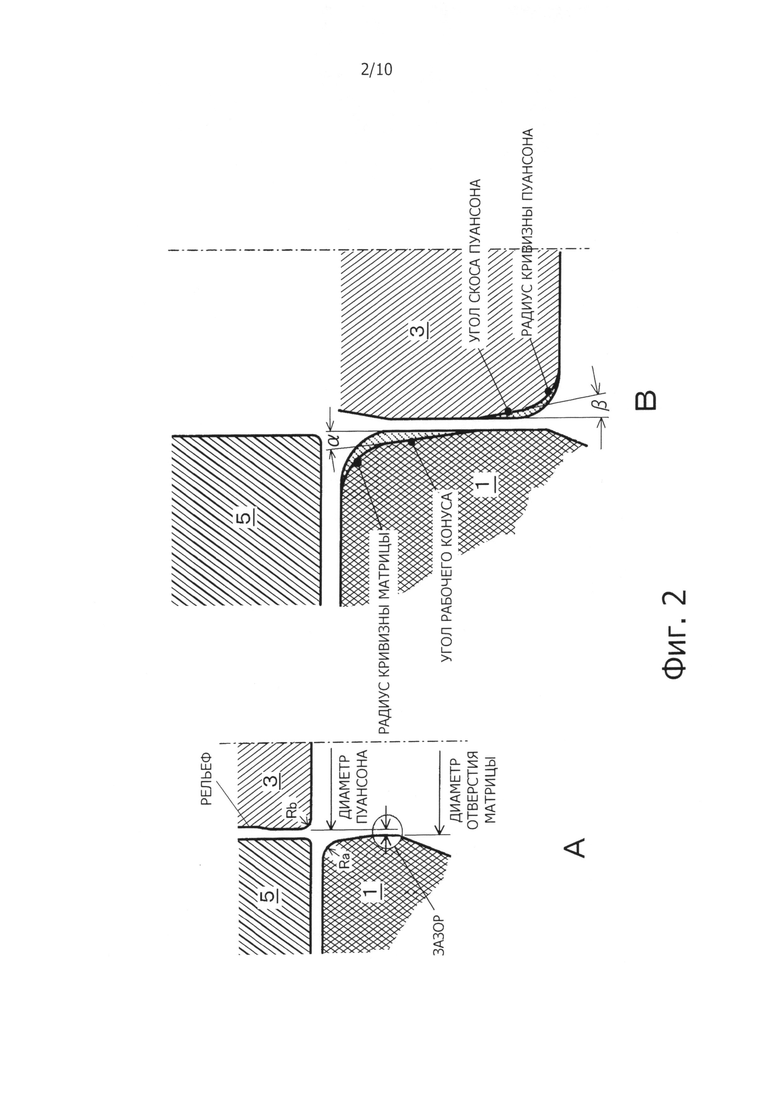

Затем были подготовлены бумажные контейнеры путем вставки формованных бумажных корпусов по изобретению, изготовленных при условиях, описанных в таблице 1, в трубчатый корпусной элемент, заворачивания донного края корпусного элемента внутрь над внешним периферическим краем формованного бумажного корпуса, который формирует донный элемент, и скрепления нижнего края корпусного элемента с донным элементом путем подвода тепла и приложения давления. Стандартное изделие 1 и стандартное изделие 2 представляют собой имеющиеся на рынке контейнеры для длительной эксплуатации и для кратковременной эксплуатации (для периода хранения около 2 недель) соответственно. Каждый контейнер разрезался на расстоянии 1, как показано на Фиг. 10, составляющем 2 мм, 3 мм, 4 мм и 6 мм от дна, и выполнялись фотографии микроструктуры сечений для измерения глубины полостей. Серый или пунктирный фон у измеренных величин указывает на отсутствие обнаруженных визуально заметных складок. Результаты показаны в таблице 2.

Измерение глубины полостей

Каждый бумажный контейнер разрезался на соответствующих участках, смещенных по вертикали от дна, и выполнялись фотографии микроструктуры горизонтальных сечений. Замерялась глубина полостей в вертикальном направлении от поверхности бумажной основы донного элемента. Глубина полости выражается соотношением (в %) с толщиной дна бумажного контейнера, соответствующей толщине бумажной основы заготовки, принятой за 100% (см. фиг. 9):

Глубина полости=Глубина полости а(мм)/толщина бумажной основы заготовки (мм)×100.

Затемненный фон указывает на то, что визуальная оценка полостей была затруднена.

На фотографиях микроструктуры показано поперечное сечение донного элемента, зажатого между завернутым назад корпусным элементом, как показано на фиг. 9. Высота полостей складок, образовавшихся при глубокой вытяжке донного элемента по изобретению замерялась, как размер а в направлении толщины, как показано на чертеже. На фотографиях, приведенных на фиг. 6-8, показаны поперечные сечения обрезанных участков складок. Белая зона в верхней части фотографии представляет собой бумажную основу внешнего корпусного элемента, в нижней части показана бумажная основа донного элемента, а в средней части показан клеящий слой наплавленного полиэтиленового слоя. Отрезок прямой на каждой фотографии обозначает размер 200 мкм.

В контейнерах по изобретению, показанных на фиг.6, отсутствуют складки в пределах 3 мм от дна, что подтверждает наличие у них гладкой поверхности. Даже на высоте 6 мм максимальная глубина полости составляла 43%. Как видно из фотографий, в клеящем слое, примыкающем к корпусному элементу, отсутствуют воздушные пузырьки (полости). Степень разброса между образцами была также малой и составляла 4% на высоте 3 мм и 17% даже на высоте 6 мм. Таким образом, контейнеры обеспечивают надежное хранение жидкого содержимого без возникновения протечек и могут удовлетворительно выдерживать длительную эксплуатацию. Ключевым моментом является отсутствие складок, в особенности, на участках около дна. Данные показывают, что бумажные контейнеры могут выдерживать длительную эксплуатацию.

На фиг. 7 показаны фотографии микроструктуры, приведенные для сравнения трех образцов (N1, N2 и N3) сравниваемого изделия 1, которые представляют собой распространяемые в настоящее время бумажные контейнеры для длительной эксплуатации. На фотографиях отчетливо различимы полости, а также пустоты в клеящем слое, примыкающем к корпусному элементу. Поскольку фотографии в каждом ряду показывают участки расположенные одинаково в окружном направлении на разных высотах, можно сделать вывод, что полость является непрерывной в вертикальном направлении. Подобная полость может привести к возникновению протечек, а также к таким серьезным проблемам, как задержка в ней дезинфицирующего средства или бактерий из-за неполной стерилизации. Измерения показывают, что средняя глубина на высоте 3 мм от дна составляет 75%, что существенно отличается от 15% в случае изделия по изобретению. Средняя глубина полостей на высоте 2 мм составляет 38%. Средняя глубина полостей на высоте 6 мм составляет 130%, что указывает на наличие на этом участке складок существенных размеров. Степень разброса между образцами была также малой и составляла 17% на высоте 3 мм и 64% высоте 6 мм.

На любой фотографии стандартного изделия 2, показанной на фиг. 8, отчетливо видны полости складок, а также присутствуют пузырьки на различных участках. Измерения показывают, что средняя глубина на высоте 3 мм от дна составляет 72%, что существенно отличается от 23% в случае изделия по изобретению. Средняя глубина полостей на высоте 2 мм составляет 52%, а средняя глубина полостей на высоте 6 мм составляет 80%, что указывает на тенденцию к постепенному увеличению по мере продвижения от дна, при этом видно отсутствие большой разницы в глубине складок в направлении вверх и вниз. На участках, расположенных на высоте до 3 мм от дна, средняя глубина составляет 52%, и 72% на высотах 2 мм и 3 мм, соответственно, что подтверждает наличие складок.

Как описано выше, изделия по изобретению имеют отличное состояние поверхности после процесса формования по сравнению с традиционными изделиями. В отличие от стандартных изделий, во-первых, отсутствуют видимые складки, что очевидно придает привлекательный внешний вид готовому изделию, а также обеспечивает надежное скрепление с другим компонентом, таким как корпусной элемент, без формирования пузырьков или тому подобных дефектов в клеящем слое. Поскольку полости имеют меньшие размеры даже на внешнем периферическом участке заготовки, который имеет наиболее плотную структуру, также обеспечивается хорошее скрепление в направлении высоты, а поскольку отсутствуют пузырьки, получается требуемый бумажный контейнер, который может выдерживать длительную эксплуатацию.

Промышленная применимость

Хотя изобретение описано в данном документе на примере формирования донного элемента бумажного контейнера, такого как бумажный стаканчик, изобретение не ограничивается донным элементом бумажных контейнеров из двух элементов, но также может относиться к бумажным контейнерам из одной детали с боковыми стенками малой высоты, таким как бумажные тарелки или бумажные подносы. Формованный бумажный корпус или бумажный контейнер по изобретению может содержать напитки, такие как молоко, молоко для порционного использования, кофе или пищевые продукты, такие как джем, йогурт, сыр, масло, мороженое или закуска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОЙ БУМАЖНОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2576581C1 |

| СПОСОБ ПРОИЗВОДСТВА УСИЛИТЕЛЯ ЦЕНТРАЛЬНОЙ СТОЙКИ | 2013 |

|

RU2628268C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ФАСОННЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2018390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ИЗДЕЛИЯ | 2017 |

|

RU2693402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕОБРАЗНОГО ФОРМОВАННОГО ИЗДЕЛИЯ | 2017 |

|

RU2699437C1 |

| ПАНЕЛЕОБРАЗНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2702671C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГЛУБОКОТЯНУТОГО ЛОТКА ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2014 |

|

RU2661826C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2070467C1 |

| РЕТОРТ-СТАКАН | 2010 |

|

RU2549053C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ, ФОРМОВКИ И ПРАВКИ ДЕТАЛИ С РЕБРАМИ ЖЕСТКОСТИ (ВАРИАНТЫ) | 2013 |

|

RU2545875C2 |

Изобретение относится к формованному бумажному корпусу с минимальным образованием складок, способу его изготовления и бумажному контейнеру, имеющему корпусной и донный элементы, полученные данным способом. Формованный бумажный корпус образован путем глубокой вытяжки плоской заготовки, состоящей в основном из бумаги, в процессе которой обеспечивается подъем внешнего периферического участка заготовки и формирование участка стенки с использованием пуансона, матрицы и механизма удержания внешнего периферического участка заготовки за счет его сжатия между обжимающим складки элементом и верхней поверхностью матрицы. Причем при глубокой вытяжке заготовки давление, прикладываемое обжимающим складки элементом, не меньше величины, при которой образование складок начинается на высоте, превышающей пороговое значение α, но не более 12% предела прочности заготовки на разрыв в направлении, перпендикулярном направлению изготовления бумаги заготовки, а размер полостей в горизонтальном поперечном сечении участка стенки составляет не более 30% принятой за 100% толщины бумаги основания вертикальной части заготовки на расстоянии от донного элемента в пределах порогового значения α, где пороговое значение α представляет собой заданную высоту, ниже которой не происходит формирования складок. 2 н. и 10 з.п. ф-лы, 10 ил., 2 табл.

1. Формованный бумажный корпус, образованный путем глубокой вытяжки плоской заготовки, состоящей в основном из бумаги, в процессе которой обеспечивается подъем внешнего периферического участка заготовки и формирование участка стенки с использованием пуансона, матрицы и механизма удержания внешнего периферического участка заготовки за счет его сжатия между обжимающим складки элементом и верхней поверхностью матрицы, причем при глубокой вытяжке заготовки давление, прикладываемое обжимающим складки элементом, не меньше величины, при которой образование складок начинается на высоте, превышающей пороговое значение α, но не более 12% предела прочности заготовки на разрыв в направлении, перпендикулярном направлению изготовления бумаги заготовки, а размер полостей в горизонтальном поперечном сечении участка стенки составляет не более 30% принятой за 100% толщины бумаги основания вертикальной части заготовки на расстоянии от донного элемента в пределах порогового значения α, где пороговое значение α представляет собой заданную высоту, ниже которой не происходит формирования складок.

2. Корпус по п. 1, который представляет собой донный элемент контейнера, состоящего из двух элементов - корпусного и донного.

3. Способ изготовления формованного бумажного корпуса по п. 1 посредством глубокой вытяжкой плоского листа заготовки, состоящей в основном из бумаги, с использованием пуансона и матрицы, в котором используется механизм удержания внешнего периферического участка заготовки за счет его сжатия между обжимающим складки элементом и верхней поверхностью матрицы, при этом давление, прикладываемое обжимающим складки элементом, устанавливается не менее величины, при которой образование складок начинается на высоте, превышающей пороговое значение α, но не более 12% предела прочности заготовки на разрыв в направлении, перпендикулярном направлению изготовления бумаги заготовки, где пороговое значение α представляет собой заданную высоту, ниже которой не происходит формирования складок.

4. Способ по п. 3, в котором матрица, которая взаимодействует с пуансоном, имеет скругленную форму внешнего края, радиус R кривизны которого составляет от 2,5 t до 6 t, где t - толщина заготовки.

5. Способ по п. 3, в котором давление прикладывается обжимающим складки элементом, который находится на заданном расстоянии от верхней поверхности матрицы и на котором создается заданное усилие.

6. Способ по п. 4, в котором давление прикладывается обжимающим складки элементом, который находится на заданном расстоянии от верхней поверхности матрицы и на котором создается заданное усилие.

7. Способ по п. 3, в котором расстояние между гранью внешнего торца сжимающего складки элемента и верхней поверхности матрицы устанавливается равным заданной величине d, которая не превышает начальную толщину t листа бумажной основы заготовки, при этом указанное расстояние меняется в соответствии с увеличением толщины внешнего периферического участка заготовки при глубокой вытяжке для предотвращения создания избыточного давления.

8. Способ по п. 4, в котором расстояние между гранью внешнего торца сжимающего складки элемента и верхней поверхности матрицы устанавливается равным заданной величине d, которая не превышает начальную толщину t листа бумажной основы заготовки, при этом указанное расстояние меняется в соответствии с увеличением толщины внешнего периферического участка заготовки при глубокой вытяжке для предотвращения создания избыточного давления.

9. Способ по п. 3, в котором матрица имеет угол рабочего конуса 0,1-5°, а между внутренней периферической поверхностью матрицы и внешней периферической поверхностью пуансона задается зазор CL для получения степени проглаживания (уменьшения высоты), вычисляемой как [(t-CL)/t]×100, не более 20.

10. Способ по п. 4, в котором матрица имеет угол рабочего конуса 0,1-5°, а между внутренней периферической поверхностью матрицы и внешней периферической поверхностью пуансона задается зазор CL для получения степени проглаживания (уменьшения высоты), вычисляемой как [(t-CL)/t]×100, не более 20.

11. Способ по п. 3, в котором внешняя периферическая поверхность, продолжающаяся до внешнего торца пуансона, является скошенной для получения рельефа, при котором не происходит проглаживания периферической кромки заготовки.

12. Способ по п. 4, в котором внешняя периферическая поверхность, продолжающаяся до внешнего торца пуансона, является скошенной для получения рельефа, при котором не происходит проглаживания периферической кромки заготовки.

| JP 2004154959 A, 03.06.2004 | |||

| JP 2001524403 A, 04.12.2001 | |||

| JP 2004017408 A, 22.01.2004. |

Авторы

Даты

2016-04-10—Публикация

2012-10-02—Подача