Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления штампованной бумажной детали с уменьшенным количеством складок и к устройству для внедрения способа производства.

Уровень техники

Штампованные бумажные изделия до настоящего времени широко используются в виде контейнеров различных форм в области упаковывания. Существуют цельные штампованные бумажные изделия, такие как бумажные лотки или бумажные тарелки, и контейнеры, состоящие из двух элементов, такие как бумажные чашки, образованные из элемента корпуса и элемента дна.

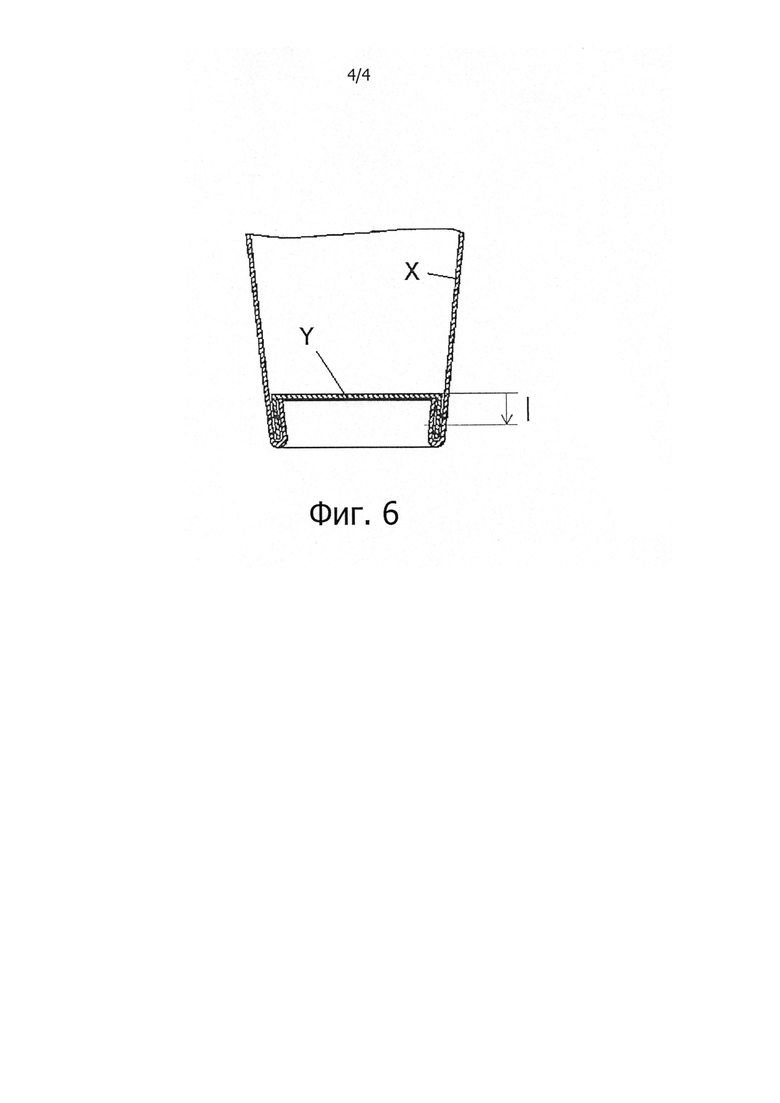

Штампованные бумажные детали, получаемые глубокой вытяжкой заготовки, которая, главным образом, изготавливается из бумажной массы, в отличие от металлов не обладают гибкостью и пластичностью, когда бумажный материал собирается в складки при уменьшении диаметра во время процесса глубокой вытяжки. На фиг. 6 показана обычная конструкция бумажной чашки, состоящей из двух элементов, элемента X корпуса и элемента Υ дна. Элемент дна, который является штампованной бумажной деталью, образован глубокой вытяжкой. Как показано на чертеже, нижний конец элемента корпуса отогнут в обратную сторону, и элемент дна соединен с ним посредством склеивания, при этом боковая сторона элемента дна расположена между отогнутыми в обратную сторону участками. Любые складки, которые являются настолько большими, что могут накладываться друг на друга в боковой стенке, могут стать причиной недостаточного склеивания из-за зазоров на склеиваемых поверхностях. Такое недостаточное склеивание не вызывает проблем, если бумажная чашка выбрасывается после того, как в ней содержалась незамедлительно расходуемая жидкость. Приведенные ниже способы являются обычными способами уменьшения складок в штампованных бумажных деталях для обеспечения надлежащего склеивания.

В патентном документе 1 описывается способ изготовления нижней детали бумажных чашек с целью изготовления дна чашки, так чтобы исключить образование больших складок, накладывающихся друг на друга при сжатии края нижней детали. Способ включает в себя: прикладывание прижимного усилия к наружному периферийному участку исходного бумажного материала круглой формы большой толщины; вдавливание центрального участка бумажного материала в круглое отверстие меньшего диаметра по сравнению с диаметром бумажного материала, поддерживая при этом прижимное усилие для предотвращения смещения наружного периферийного участка и, тем самым, растягивая бумажный материал; образование края после предыдущего этапа растягивания бумажного материала посредством постепенного уменьшения прижимного усилия, позволяя наружному периферийному участку входить в отверстие и изгибаться таким образом, чтобы он продолжался, по существу, под прямым углом к центральному участку.

Патентный документ 2 предназначен для получения бумажной детали с герметичным дном, прикрепленной и приклеенной к секции корпуса бумажной чашки, и в нем приводится описание конфигурации, в которой в секции формы образуется сквозное отверстие (матрица), и кольцевой прижимной элемент, приводимый в действие цилиндрической пружиной, предназначен для штамповки изогнутого участка нижней детали у ступенчатой поверхности секции формы. При наличии изогнутого участка, прижимаемого прижимным элементом, пуансон (позитивная форма) приводится в действие для глубокой вытяжки нижней бумажной детали. При наличии этой конфигурации, поскольку нижняя деталь постепенно подвергается глубокой вытяжке, в то время как наружная сторона изогнутого участка удерживается прижатой, в изогнутом участке образуются узкие изгибы в виде складок, которые могут легко устраняться. В результате после соединения посредством прикладываемого давления нижняя деталь образует герметичное соединение с секцией корпуса, что позволяет получить высокогерметичную бумажную чашку.

Патентный документ 1: выложенная японская патентная заявка №2000-238150 «Дно бумажной чашки и способ и устройство для ее изготовления», опубликованная 5 сентября 2000 г.

Патентный документ 2: выложенная японская патентная заявка №2001-270013 «Устройство и способ для изготовления бумажного дна бумажной чашки», опубликованная 2 октября 20001 г.

Раскрытие изобретения

Для изготовления штампованных бумажных деталей обычным способом глубокой вытяжки за счет прикладывания давления к наружному краю круглой заготовки предлагались различные способы, такие как образование небольших складок для образования легко устраняемых сложенных частей или вставление бумажной заготовки в зазор, который меньше толщины заготовки, во время глубокой вытяжки для устранения небольших складок, так чтобы они были незаметными. Однако ни один из этих процессов не подтвердил эффективность применительно к полному устранению складок.

Бумажные контейнеры, используемые в качестве контейнеров для пищевых продуктов и напитков в течение более длительного срока по сравнению с обычным периодом хранения, т.е. контейнеров с длительным сроком службы, обычно стерилизуются с помощью фармацевтического вещества. Если элемент дна со складками в боковой стенке соединяется с элементом корпуса, рядом с соединением между боковой стенкой элемента дна и элементом корпуса на стороне, которая контактирует с содержимым, будут присутствовать зазоры, что может вызвать проблемы, такие как недостаточная стерилизация, из-за того, что фармацевтическое вещество не достигает этих частей или фармацевтическое вещество не удаляется полностью или из-за утечки содержимого. Таким образом, требуются способ изготовления, который позволит решить эти проблемы, и устройство для изготовления для внедрения этого способа.

Задача настоящего изобретения состоит в том, чтобы предложить способ образования штампованной бумажной детали посредством глубокой вытяжки листовой заготовки, которая, в первую очередь, выполнена из бумаги, используя пуансон и матрицу, и устройство для изготовления для внедрения способа, что позволит решить вышеуказанные проблемы, т.е. позволит исключить образование различимых складок на вертикальных участках штампованной бумажной детали.

Способ изготовления штампованной бумажной детали по настоящему изобретению, внедряемый при глубокой вытяжке листовой заготовки с использованием пуансона и матрицы, которая, в первую очередь, выполнена из бумаги, включает в себя: поддержание заданного зазора между первым прижимом заготовки и матрицей в наружной периферийной области участка обработки заготовки и прикладывание давления к радиально внутренней области с помощью второго прижима для заготовки, тем самым уменьшая образование складок за счет эффекта объединения функций, действующих в обеих областях заготовки.

Устройство для изготовления штампованной бумажной детали по настоящему изобретению глубокой вытяжкой листовой заготовки с использованием пуансона и матрицы, которая, в первую очередь, выполнена из бумаги, включает в себя: средство для поддержания постоянного зазора S между нижней поверхностью первого прижима заготовки и верхней поверхностью матрицы во время глубокой вытяжки, при этом первый прижим для заготовки расположен в наружной периферийной области участка обработки заготовки и второй прижим для заготовки имеет прижимное средство, расположенное в радиально внутренней области участка обработки заготовки, и при отсутствии листовой заготовки второй прижим для заготовки имеет нижнюю поверхность, выступающую больше нижней поверхности первого прижима для заготовки с разницей Ζ между ними, при этом S-T≤Ζ<S, где Τ - толщина заготовки.

В устройстве для изготовления штампованной бумажной детали по настоящему изобретению в дополнение к конфигурации, описанной выше, первый прижим для заготовки имеет острую наружную периферийную кромку, которая служит в качестве ножа для резки заготовки.

Устройство для изготовления штампованной бумажной детали по настоящему изобретению также включает в себя элемент для подачи смазки, который обеспечивает смазку верхней поверхности матрицы, расположенной напротив нижней торцевой поверхности первого прижима для заготовки.

Способ изготовления штампованной бумажной детали по настоящему изобретению использует конфигурацию, в которой поддерживается постоянный зазор между прижимом для заготовки и матрицей в наружной периферийной области участка обработки заготовки. По мере выполнения глубокой вытяжки наружный периферийный участок заготовки уменьшается в диаметре, что ведет к образованию складок на заготовке, т.е. деформированию поверхности заготовки, или увеличению толщины заготовки, и нижняя торцевая поверхность первого прижима для заготовки, которая сначала не была в контакте с поверхностью заготовки, приходит в контакт с заготовкой, в результате чего эффективно предотвращается образование складок и, в частности, больших складок. Этот наружный периферийный участок на участке обработки заготовки соответствует участку боковой стенки готовой бумажной детали, который в наибольшей степени сжимается в радиальном направлении и, следовательно, подвержен образованию складок, и, следовательно, предотвращение образования складок, которое имеет место на начальном этапе процесса, с помощью вышеуказанного первого прижима для заготовки имеет весьма важное значение.

Кроме того, второй прижим для заготовки, который расположен радиально во внутренней области, прикладывает давление к участку, который будет вертикальным участком штампованной бумажной детали, для предотвращения образования складок на срединном этапе процесса, что важно для обеспечения надлежащего склеивания с элементом корпуса и предотвращения образования зазоров рядом с соединением. По настоящему изобретению образование складок уменьшается за счет объединения этих функций обоих прижимов для заготовки, так что, даже в случае изменений толщины заготовки или направления волокон, прижим для заготовки, который прикладывает давление во внутренней периферийной области во время глубокой вытяжки, оказывает действие для уменьшения изгибания (образования складок), вызываемого окружными сжимающими напряжениями, которые прикладываются к наружному периферийному участку заготовки во время отбортовки наружных кромок. По сравнению с обычным способом прикладывания давления ко всей наружной периферийной области, только второй прижим для заготовки прикладывает давление по настоящему изобретению, поэтому трение уменьшается, в результате чего штампованная бумажная деталь подвергается меньшей нагрузке во время процесса, при этом уменьшается вероятность разрывания детали.

Таким образом, может быть изготовлена требуемая штампованная бумажная деталь, поскольку эффективно предотвращается образование складок из-за прикладывания недостаточного давления и разрывание из-за чрезмерного прикладываемого давления.

Устройство для изготовления штампованной бумажной детали по настоящему изобретению включает в себя, как описано выше, средства для прижимания листовой заготовки, расположенные в наружной периферийной области участка обработки заготовки, при этом предусмотрены первый прижим для заготовки, который поддерживает постоянный зазор S между его нижней поверхностью и верхней поверхностью матрицы во время глубокой вытяжки, и второй прижим для заготовки, расположенный во внутренней области в радиальном направлении, для прикладывания давления к листовой заготовке между этим прижимом и верхней поверхностью матрицы. Когда листовая заготовка отсутствует, нижняя поверхность второго прижима для заготовки выступает больше нижней поверхности первого прижима для заготовки с разницей Ζ между ними, при этом S-T≤Ζ<S, где Τ - толщина заготовки. Вышеуказанное отношение определяет условие, согласно которому во время глубокой вытяжки второй прижим для заготовки прикладывает давление для уменьшения образования складок, что исключает соударение второго прижима для заготовки и верхней поверхностью матрицы. Обработка в условиях настройки, при которой второй прижим для заготовки соударяется с верхней поверхностью матрицы, увеличивает риск сдавливания и образования полос и следов, при этом неоднократные соударения сразу же после каждой глубокой вытяжки и во время функционирования без нагрузки ведут к снижению долговечности инструмента. Настоящее изобретение относится к упомянутым выше условиям для устранения этих проблем.

В устройстве для изготовления штампованной бумажной детали по настоящему изобретению в начале глубокой вытяжки только второй прижим для заготовки прижимает наружную периферийную область участка обработки заготовки, но по мере выполнения глубокой вытяжки наружный периферийный участок заготовки уменьшается в диаметре и собирается в складки, вызывая образование складок на заготовке, т.е. вызывая деформирование поверхности заготовки или вызывая увеличение толщины заготовки, и когда деформация или увеличенная толщина превышает величину зазора S, первый прижим для заготовки, в конечном счете, прикладывает давление для обеспечения эффекта уменьшения складок. Поскольку между нижней поверхностью первого прижима для заготовки и верхней поверхностью матрицы поддерживается постоянный зазор S, первый прижим для заготовки предотвращает образование складок, что имеет место на начальном этапе процесса. По мере продолжения процесса материал заготовки смещается из области, которая прижимается первым прижимом для заготовки, и во второй половине процесса давление прикладывается только вторым прижимом для заготовки. С помощью устройства для изготовления штампованной бумажной детали по настоящему изобретению и с помощью вышеописанных эффектов обработка штампованной бумажной детали может выполняться с эффективным предотвращением образования различимых складок на вертикальном участке штампованной бумажной детали.

В устройстве для изготовления штампованной бумажной детали по настоящему изобретению в добавление к конфигурации, описанной выше, первый прижим для заготовки имеет острую периферийную наружную кромку, служащую в качестве ножа для резки заготовки, что обеспечивает компактность устройства.

Кроме того, в устройстве для изготовления штампованной бумажной детали по настоящему изобретению элемент для подачи смазки для смазывания верхней поверхности матрицы расположен напротив нижней торцевой поверхности первого прижима для заготовки.

Таким образом, на нижнюю поверхность заготовки наносится соответствующее количество смазки для уменьшения трения между поверхностями матрицы и заготовки и обеспечения плавной глубокой вытяжки.

Краткое описание чертежей

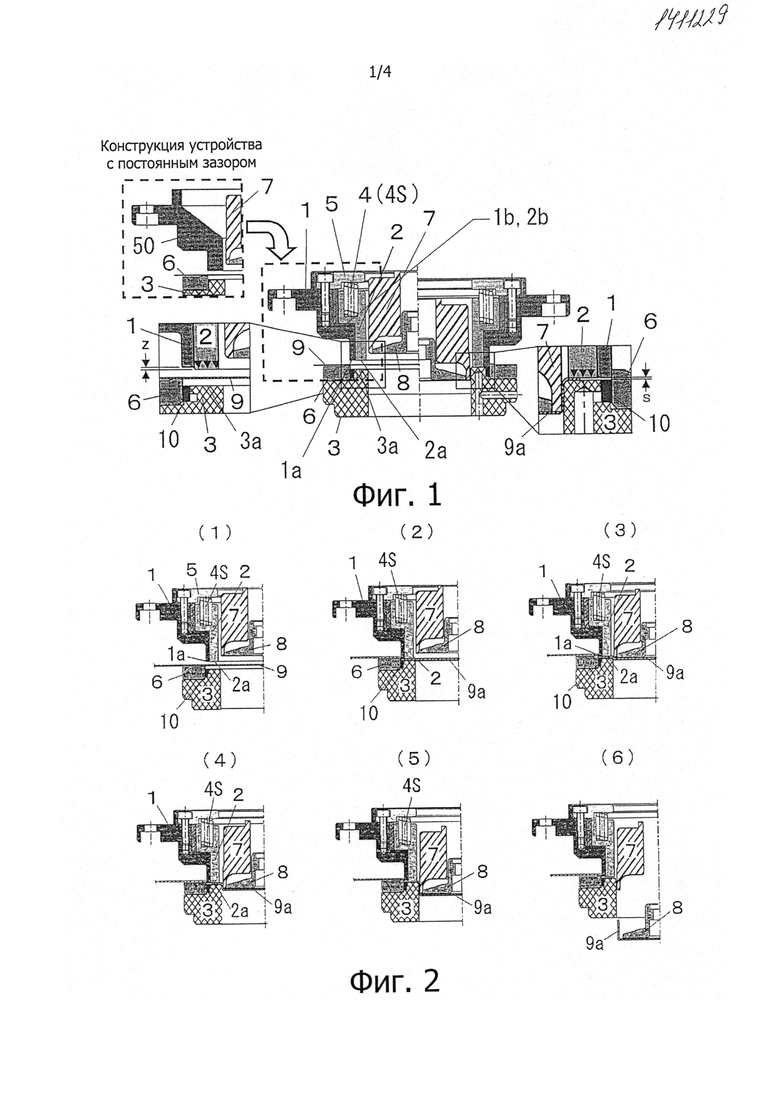

Фиг. 1 - вариант выполнения устройства по настоящему изобретению;

фиг. 2 - процесс образования детали по настоящему изобретению;

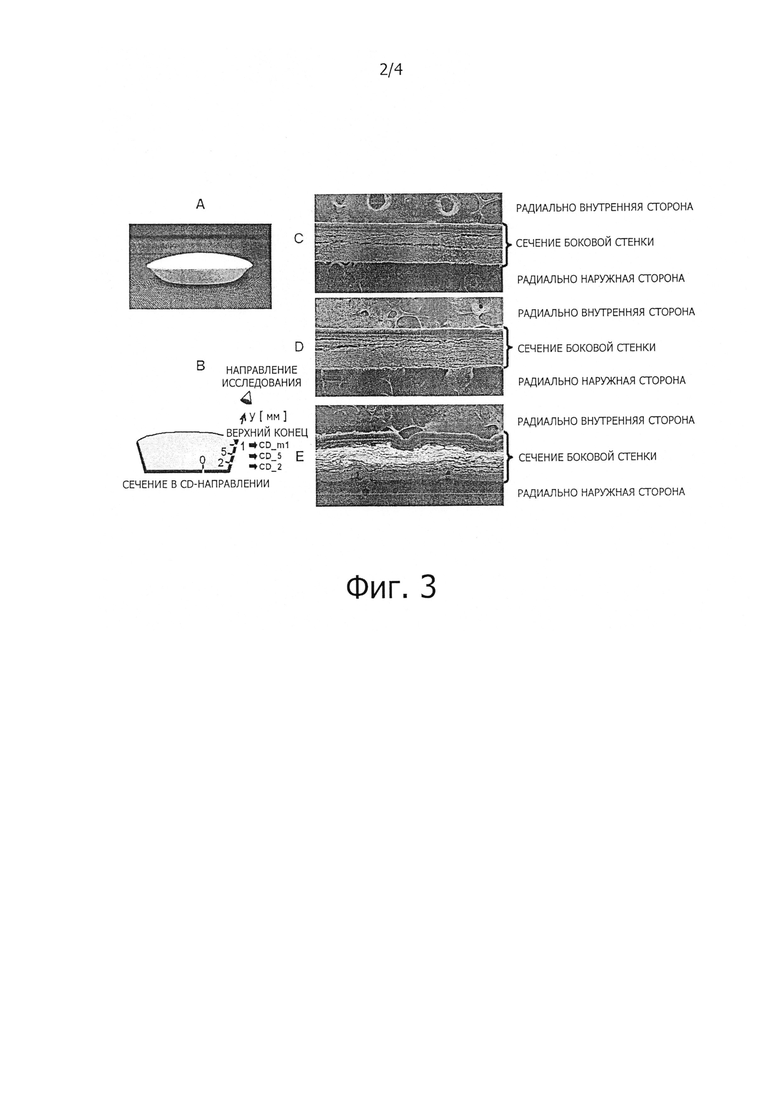

фиг. 3 - результаты анализа в CD-направлении изделия, обрабатываемого по настоящему изобретению;

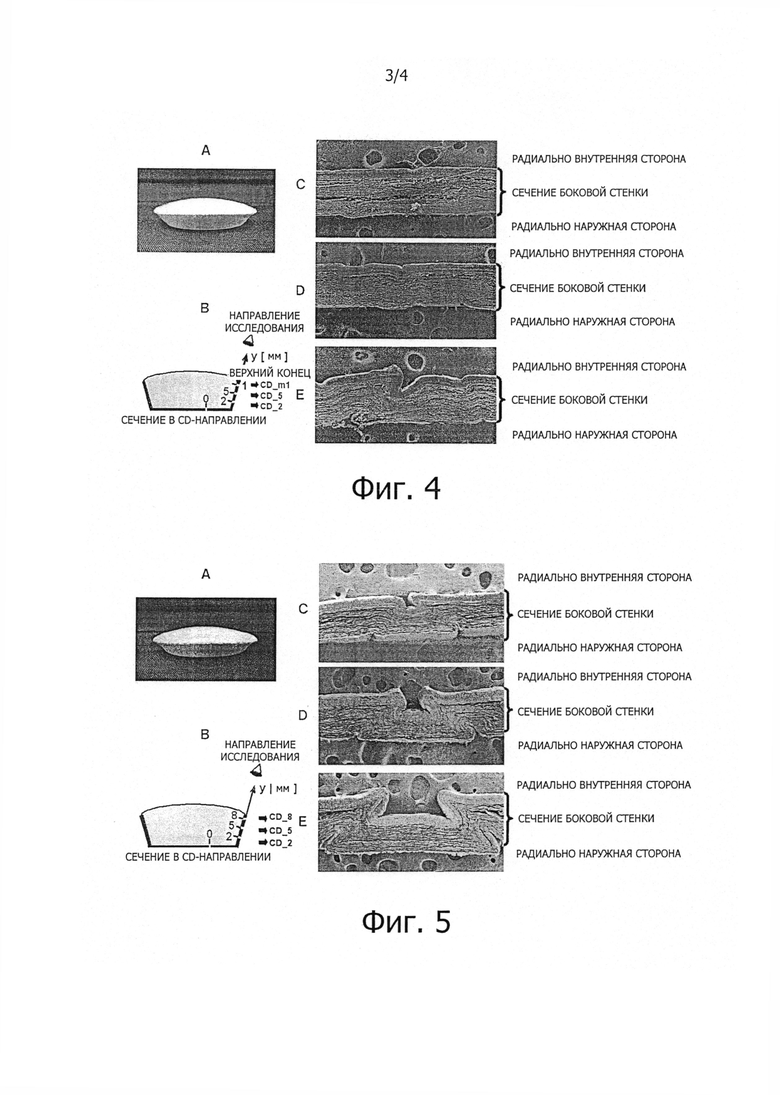

фиг. 4 - результаты анализа в CD-направлении обычного изделия (1);

фиг. 5 - результаты анализа в CD-направлении обычного изделия (2); и

фиг. 6 - конструкция бумажной чашки, изготовленной из двух элементов.

Осуществление изобретения

На фиг. 1 показана конструкция обрабатывающих частей устройства в разрезе для изготовления штампованной бумажной детали по настоящему изобретению. С левой стороны центральной части показано состояние перед обработкой, в то время как с правой стороны показано состояние во время обработки. На нижнем левом и правом чертежах показаны увеличенные виды наиболее важных частей, в то время как на левом верхнем чертеже показана часть конструкции обычного устройства с постоянным зазором. Ссылочный номер 1 обозначает первый прижим для заготовки, и ссылочный номер 2 обозначает второй прижим для заготовки. Второй прижим 2 для заготовки расположен внутри с внутренней стороны первого прижима 1 для заготовки, и их нижние торцевые поверхности расположены напротив верхней поверхности 3а матрицы 3. Механизм 4 прикладывания давления расположен во втором прижиме 2 для заготовки для прикладывания постоянного давления. В примере показанной конфигурации механизм 4 прикладывания давления представляет собой пружину 4S, расположенную между опорным элементом 5, объединенным с первым прижимом 1 для заготовки, и вторым прижимом 2 для заготовки. Несмотря на то, что в данной конфигурации в качестве механизма прикладывания давления используется пружина, также может использоваться пневмоцилиндр, гидроцилиндр или упругий элемент, например резина, в зависимости от величины прикладываемого давления и размеров устройства.

Ссылочный номер 6 обозначает вырубной нож, который расположен на верхней поверхности с наружной стороны матрицы 3 и вырубает заготовку из листового бумажного материала совместно с первым прижимом 1 для заготовки. Первый прижим 1 для заготовки имеет острую наружную периферийную кромку для выполнения чистого реза бумажного материала. Ссылочный номер 7 обозначает пуансон для глубокой вытяжки, и ссылочный номер 8 обозначает выталкиватель, установленный внутри нижней части пуансона для удаления штампованного изделия из матрицы 3. В состоянии перед обработкой, в котором нижние торцевые поверхности 1а и 2а первого и второго прижимов 1 и 2 для заготовки не находятся в контакте с бумажным материалом 9, второй прижим 2 для заготовки прижимается книзу с заданным усилием пружиной 4s, расположенной между опорным элементом 5, объединенным с первым прижимом 1 для заготовки, и вторым прижимом 2 для заготовки, как показано с левой стороны центральной части чертежа. Первый и второй прижимы 1 и 2 для заготовки контактируют друг с другом у их ступенчатых участков 1b и 2b таким образом, что, как можно видеть на увеличенном виде, показанном внизу слева, левая торцевая поверхность 2а второго прижима 2 для заготовки расположена на расстояние Ζ ниже торцевой поверхности 1а первого прижима 1 для заготовки. В состоянии, в котором первый прижим 1 для заготовки находится после перемещения вниз для вырубания заготовки 9а или детали, подлежащей обработке, из листового бумажного материала 9, что можно видеть на увеличенном виде, показанном внизу справа, между нижней торцевой поверхностью 1а первого прижима 1 для заготовки и верхней поверхностью матрицы 3 поддерживается постоянный зазор S. Благодаря использованию первого и второго прижимов 1 и 2 для заготовки с описанными выше конфигурациями можно спроектировать устройство для изготовления штампованных бумажных деталей требуемых форм без значительной модернизации обычного устройства, поскольку отсутствует необходимость изменения наружной формы прижимного элемента 50 с постоянным зазором обычного устройства, которое имеет конструкцию с постоянным зазором и показано на чертеже вверху слева.

Ссылочный номер 10 на чертеже обозначает кольцевой фетровый элемент для подачи смазки, расположенный на внутренней стороне вырубного ножа 6 таким образом, что его верхняя поверхность находится на одной высоте и слитно с верхней поверхностью 3а матрицы 3. Несмотря на то, что в этой конфигурации в качестве элемента для подачи смазки используется фетр, также может использоваться пористый элемент (металл, керамика, пластик и т.д.) или, к примеру, кольцевая канавка для смазки.

Элемент для подачи смазки предпочтительно должен иметь меньшую ширину по сравнению с шириной первого прижима 1 для заготовки. Причина состоит в том, что в случае, если элемент для подачи смазки имеет ширину, которая превышает ширину первого прижима 1 для заготовки, и изготовлен из мягкого материала, такого как фетр, давление второго прижима 2 для заготовки будет прикладываться ненадлежащим образом, в результате чего не будет достигнут ожидаемый эффект уменьшения складок.

Процесс по настоящему изобретению будет описан со ссылкой на фиг. 2. Состояние (1) является исходным состоянием, где листовой бумажный материал 9 был подан и помещен на верхнюю поверхность ножа 6. Первый прижим 1 для заготовки, второй прижим 2 для заготовки, пуансон 7 для глубокой вытяжки и выталкиватель 8 расположены выше листового бумажного материала 9. Состояние (2) показывает заготовку 9а или деталь, подлежащую обработке, вырубленную из листового бумажного материала 9. Первый и второй прижимы 1 и 2 заготовки совместно перемещаются вниз таким образом, что нож 6 вырубает круглую заготовку 9а из листового бумажного материала 9 совместно с первым прижимом 1 для заготовки. В это время, как упомянуто выше, между нижней торцевой поверхностью 1а первого прижима 1 заготовки и верхней поверхностью матрицы 3 поддерживается постоянный зазор S (см. Фиг. 1), и нижняя торцевая поверхность 2а второго прижима 2 для заготовки расположена ниже на расстояние Ζ нижней торцевой поверхности 1а первого прижима 1 для заготовки, что устанавливает отношение S≤Τ+Ζ, где Τ - толщина листового бумажного материала 9 (см. фиг. 1).

Следовательно, нижняя торцевая поверхность 1а первого прижима 1 для заготовки не находится в контакте с поверхностью листового бумажного материала, в то время как нижняя торцевая поверхность 2а второго прижима 2 для заготовки прикладывает давление к поверхности листового бумажного материала 9 с помощью пружины 4S. Благодаря давлению, прикладываемому к периферии круглой заготовки 9а вторым прижимом 2 для заготовки, процесс продолжается до начального этапа глубокой вытяжки, показанного как состояние (3). На этом этапе пуансон 7 для глубокой вытяжки и выталкиватель 8 совместно опускаются и прижимают центральный участок заготовки 9а к внутренней поверхности матрицы 3 для начала глубокой вытяжки. Сначала первый прижим 1 для заготовки не опирается на заготовку 9а, поскольку его нижняя торцевая поверхность 1а не находится в контакте с поверхностью заготовки 9а. Однако по мере выполнения глубокой вытяжки наружный периферийный участок заготовки 9а уменьшается в диаметре, вынуждая заготовку собираться в складки и поверхность заготовки деформироваться или вынуждая заготовку увеличиваться по толщине и, в конечном счете, контактировать с нижней торцевой поверхностью 1а первого прижима 1 для заготовки. Этот контакт эффективно препятствует образованию больших складок во время складкообразования.

В этот момент фетровый элемент 10 для подачи смазки находится в контакте с нижней поверхностью наружного периферийного участка заготовки 9а и подает смазку в эту зону. По мере продолжения процесса глубокой вытяжки заготовка 9а уменьшается в диаметре и ее наружный периферийный участок перемещается из зоны под нижней торцевой поверхностью 1а первого прижима 1 для заготовки в зону под нижней торцевой поверхностью 2а второго прижима 2 для заготовки, и смазка распределяется полностью по участку, где матрица 3 контактирует с заготовкой 9а, для уменьшения контактного трения.

Состояние (4) показывает этап процесса глубокой вытяжки. Пуансон 7 и выталкиватель 8 совместно опускаются в матрицу 3, и между пуансоном и матрицей образуется боковая стенка элемента дна. Глубокая вытяжка продолжается при постоянном давлении, которое прикладывается к наружному периферийному участку заготовки 9а на верхней поверхности матрицы 3 от нижней торцевой поверхности 2а второго прижима 2 заготовки с помощью пружины 4S. Основной характеристикой настоящего изобретения является то, что давление, прикладываемое пружиной 4S всегда является постоянным, независимо от толщины заготовки 9а. В обычном устройстве, в котором зазор между прижимом для заготовки и верхней поверхностью матрицы является постоянным, давление, прикладываемое к наружному периферийному участку заготовки 9а, варьируется в зависимости от изменений толщины материала самой заготовки 9а или изменений толщины во время процесса, что вызывает проблемы, такие как разрывы или недостаточное прикладываемое давление.

В настоящем изобретении используется механизм 4 прикладывания давления, который в этом варианте выполнения представляет собой пружину 4S, в результате чего постоянное давление прикладывается даже в случае, если толщина заготовки 9а варьируется, и изменения толщины компенсируются смещением второго прижима 2 для заготовки. Состояние (5) показывает последний этап процесса глубокой вытяжки. Наружный периферийный участок заготовки 9а отходит от нижней торцевой поверхности 2а второго прижима 2 для заготовки и вытягивается на внутреннюю периферийную поверхность матрицы 3, образуя боковую стенку элемента дна, после чего процесс глубокой вытяжки заканчивается. Состояние (6) показывает удаление штампованной бумажной детали (элемент дна в этом варианте выполнения) после глубокой вытяжки в матрице. Выталкиватель 8, который был вставлен в пуансон 7, отделяется от пуансона 7 и независимо перемещается вниз для выталкивания штампованной бумажной детали, образованной внутри матрицы 3. После глубокой вытяжки прессованная бумажная деталь, полученная по настоящему изобретению, хотя это и не показано, вставляется в элемент трубчатый элемент корпуса, и участок стенки штампованной бумажной детали соединяется с боковой стенкой элемента корпуса для изготовления бумажного контейнера.

Примеры

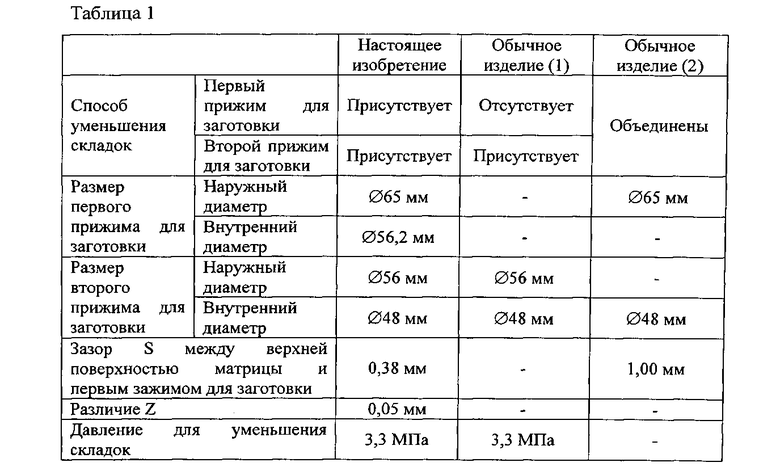

Было выполнено сравнение имеющейся в продаже штампованной бумажной детали, изготовленной с помощью обычного способа (Обычное изделие 1), штампованной бумажной детали, образованной с помощью способа, описанного в выложенной японской патентной заявке №2001-270013 (Обычное изделие 2), и штампованной бумажной детали, изготовленной с помощью способа по настоящему изобретению.

В качестве заготовки была использована бумажная масса плотностью 200 g/м2, ламинированная с каждой стороны полиэтиленом, и во время изготовления было использовано клеящее вещество на основе парафина. Клеящее вещество является веществом, которое обычно используется для изготовления бумажных чашек. Пружинный механизм был использован в качестве механизма, который обеспечивает смещение прижима для заготовки относительно верхней поверхности матрицы 1, в то время как постоянное давление прикладывается к наружному периферийному участку заготовки 9а. Были установлены следующие одинаковые условия:

Общие условия

диаметр заготовки: ⌀65 мм;

толщина заготовки: Τ=0,37 мм;

диаметр отверстия матрицы: ⌀47,1 мм;

радиус заплечика матрицы: 1.5 мм;

наружный диаметр пуансона: ⌀46 мм;

скорость штамповки: примерно 360 мм/с.

Рабочие характеристики, относящиеся к настоящему изобретению, обычному изделию (1) и обычному изделию (2,) приведены в таблице 1. Термин «давление для уменьшения складок» означает давление, прикладываемое к заготовке вторым прижимом для заготовки на начальной стадии процесса.

Механические свойства деталей, полученных глубокой вытяжкой из бумажной заготовки, отличаются в зависимости от ориентации бумажных волокон. Если бумага изготавливается посредством течения бумажной массы через бумагоделательную машину в заданном направлении, волокна имеют тенденцию к самовыравниванию во время движения в переднем направлении, которое именуется как «направление протяжки бумаги». Листовой бумажный материал 9 по настоящему изобретению подается вдоль этого направления протяжки бумаги, т.е. вдоль направления, в котором выравниваются волокна, и это направление далее именуется как «MD-направление», в то время как направление под прямым углом к этому направлению далее именуется как «CD-направление». Бумага по существу является прочной в MD-направлении, поскольку она с трудом растягивается в этом направлении, в то время как она может растягиваться и легко рваться и образовывать складки в CD-направлении.

На фиг. 3А показана фотография, выполненная в CD-направлении штампованной бумажной детали по настоящему изобретению. При рассмотрении характеристики бумаги, указанные выше, взяты изображения только в CD-направлении, поскольку образование складок более вероятно имеет место в CD-направлении. Бумажная деталь имеет гладкую поверхность и никакие складки визуально неразличимы. Для более детальной оценки бумажная деталь была исследована с помощью сканирующего электронного микроскопа при 50-кратном увеличении.

На фиг. 3С, D и Ε показаны выполненные под микроскопом фотографии сечения боковой стенки на высоте 2 мм от дна (CD_2), сечения боковой стенки на высоте 5 мм от дна (CD_5) и сечения боковой стенки на высоте 1 мм от верхнего края (CD_ml), как показано на чертеже В. Все сечения были исследованы с верхней торцевой стороны. В сечениях CD_2 и CD_5 не было обнаружено никаких складок. В сечении CD_ml, несмотря на то, что были различимы мелкие вмятины, не было обнаружено никаких загнутых участков.

На фиг. 4 показана фотография, выполненная в CD-направлении обычного изделия (1). Складки являются визуально различимыми. Аналогичное исследование выявило, что в сечении CD_5 присутствовали небольшие вмятины, которые превращались в складки в сечении CD_ml в большей степени, чем вмятины в соответствующем положении в штампованной бумажной детали по настоящему изобретению.

На фиг. 5 показана фотография, выполненная в CD-направлении обычного изделия (2). Большие складки являются ясно различимыми. Исследование было выполнено аналогичным образом за исключением того, что вместо сечения CD_ml, как на фиг. 3, было выполнено исследование сечения боковой стенки на высоте 8 мм от дна (CD_8), при этом были выявлены большие различимые складки во всех сечениях.

Как показывают результаты, приведенные выше, штампованная бумажная деталь по настоящему изобретению не только имеет улучшенную чистовую поверхность, но также и намного меньшее количество складок по сравнению с обычными изделиями, что обеспечивает надежное соединение с другим компонентом, таким как элемент корпуса, без углублений и т.п. в склеивающем слое и получение требуемого бумажного контейнера, который может иметь длительный срок использования.

Несмотря на то, что изобретение было описано со ссылкой на пример образования нижней части бумажного контейнера, такого как бумажная чашка, изобретение не ограничивается до нижней части бумажных контейнеров, состоящих из двух элементов, и также может распространяться на целиковые бумажные контейнеры с боковыми стенками небольшой высоты, такие как бумажные тарелки или бумажные лотки. Штампованная бумажная деталь или бумажный контейнер по настоящему изобретению может содержать такие напитки, как молоко, молоко для порционного использования, кофе или пищевые продукты, такие как джем, йогурт, сыр, масло, мороженое или закуска.

Предложенное изобретение раскрывает способ изготовления штампованной бумажной детали, внедряемый при глубокой вытяжке листовой заготовки с использованием пуансона и матрицы, которая, в основном, выполнена из бумаги. При этом способ включает этапы движения первого и второго прижимов для заготовки совместно вниз таким образом, что нож срезает листовой бумажный материал во взаимодействии с первым прижимом для заготовки в состоянии поддержания заданного зазора между первым прижимом для заготовки и матрицей в периферийной наружной области участка обработки заготовки. При снижении в матрицу в состоянии прикладывания постоянного давления к радиально внутренней области заготовки с помощью второго прижима для заготовки осуществляют формирование боковой стенки нижнего элемента между пуансоном и матрицей, тем самым уменьшая образование складок за счет эффекта объединения функций, действующих в обеих областях заготовки. 2 н. и 3 з.п. ф-лы, 6 ил., 1 табл.

1. Способ изготовления штампованной бумажной детали, внедряемый при глубокой вытяжке листовой заготовки с использованием пуансона и матрицы, которая, в основном, выполнена из бумаги, включающий

этапы движения первого и второго прижимов для заготовки совместно вниз таким образом, что нож срезает листовой бумажный материал во взаимодействии с первым прижимом для заготовки в состоянии поддержания заданного зазора между первым прижимом для заготовки и матрицей в периферийной наружной области участка обработки заготовки; и при котором при снижении в матрицу в состоянии прикладывания постоянного давления к радиально внутренней области заготовки с помощью второго прижима для заготовки, осуществляют формирование боковой стенки нижнего элемента между пуансоном и матрицей, тем самым уменьшая образование складок за счет эффекта объединения функций, действующих в обеих областях заготовки.

2. Устройство для изготовления штампованной бумажной детали глубокой вытяжкой листовой заготовки с использованием пуансона и матрицы, которая, в первую очередь, выполнена из бумаги;

устройство содержит: средство для поддержания заданного зазора S между нижней поверхностью первого прижима для заготовки и верхней поверхностью матрицы во время глубокой вытяжки, при этом первый прижим для заготовки расположен в наружной периферийной области участка обработки заготовки и второй прижим для заготовки имеет прижимное средство, расположенное в радиально внутренней области участка обработки заготовки, и

при отсутствии листовой заготовки второй прижим для заготовки имеет нижнюю поверхность, выступающую больше нижней поверхности первого прижима для заготовки с разницей Z между ними, при этом S-T≤Z<S, где Т - толщина заготовки.

3. Устройство по п. 2, в котором первый прижим для заготовки имеет острую наружную периферийную кромку, которая также служит в качестве ножа для резки заготовки.

4. Устройство по п. 2 также содержит элемент для подачи смазки для смазывания верхней поверхности матрицы, расположенной напротив нижней торцевой поверхности первого прижима для заготовки.

5. Устройство по п. 3 также содержит элемент для подачи смазки для смазывания верхней поверхности матрицы, расположенной напротив нижней торцевой поверхности первого прижима для заготовки.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2016-03-10—Публикация

2013-01-10—Подача