Настоящее изобретение относится к компонентам катализатора для полимеризации олефинов CH2=CHR, где R представляет собой атом водорода или углеводородный радикал, имеющий 1-12 атомов углерода. В частности, настоящее изобретение относится к компонентам катализатора, содержащим Mg, Ti, галоген и соединение-донор электрона в конкретных молярных отношениях. Эти компоненты катализатора, когда они преобразуются в катализатор, являются особенно пригодными для использования с целью получения сополимеров этилена с α-олефинами благодаря их способности к однородному распределению α-олефинов вдоль полимерной цепи и среди различных полимерных цепей.

Соответственно другой целью настоящего изобретения является использование указанных катализаторов в способе сополимеризации олефинов для получения сополимеров этилена/α-олефина.

Линейный полиэтилен низкой плотности (LLDPE) представляет собой одно из наиболее важных семейств продуктов в области полиолефинов. Семейство содержит сополимеры этилена/α-олефина, содержащие некоторое количество единиц, полученных из α-олефинов, с тем чтобы иметь продукты с относительной плотностью в пределах 0,88-0,925. Благодаря их характеристикам эти сополимеры находят применения во многих секторах и, в частности, в области завертывания и упаковки товаров, где, например, использование растяжимой пленки на основе LLDPE представляет собой применение значительной коммерческой важности. LLDPE получают в промышленных масштабах с помощью жидкофазных способов (раствор или суспензия) или посредством более экономичного газофазного способа. Оба способа включают широкое использование катализаторов Циглера-Натта на носителе из MgCl2, которые, как правило, формируются с помощью взаимодействия твердого компонента катализатора, в котором соединение титана находится на носителе из галогенида магния, с соответствующим активатором, обычно с соединением алкилалюминия.

Постольку поскольку рассматривается получение LLDPE, указанные катализаторы должно показывать хорошее распределение сомономеров, соответствующим образом сочетающееся с высокими выходами.

Однородное распределение сомономера (α-олефина) в полимерных цепях и среди них является очень важным. В самом деле, имея сомономер, распределенный вдоль полимерной цепи случайным образом или поочередно, и в то же время имея фракции полимера со сходным средним содержанием сомономера (узкое распределение композиции), можно получить сополимеры этилена высокого качества. Эти последние обычно сочетают, в то же время, плотность, достаточно низкую по отношению к HDPE, и низкое содержание фракций полимера, растворимых в углеводородных растворителях, подобных гексану или ксилолу, что может ухудшить определенные свойства указанных сополимеров.

Другая желаемая характеристика пленки LLDPE представляет собой количество гелевых дефектов настолько низкое, насколько возможно. Гели возникают из ряда источников, включая образование гелей в реакциях поперечной сшивки во время полимеризации, недостаточное смешивание, гомогенизацию во время смешивания расплава и гомогенизацию и поперечную сшивку во время экструзии пленки. Гели, как правило, являются нежелательными, поскольку они отрицательно влияют на рабочие характеристики и внешний вид пленки. Например, высокое содержание гелей может вызывать разрывы пленки в линии производства пленки или во время следующего затем растяжения с помощью устройств для получения пленки.

С учетом всего, что указано выше, для катализаторов, которые должны использоваться при получении LLDPE, в особенности в газовой фазе, было бы очень важно, чтобы они показывали хорошую способность к однородному распределению сомономера, как поясняется выше, и к получению низкого содержания гелевых дефектов.

Для улучшения качества катализаторов Циглера-Натта при получении сополимера этилена, в котором сомономер распределен однородно, при получении твердого компонента катализатора обычно используют достаточное количество внутреннего донора электронов, в частности, тетрагидрофурана (THF).

Например, в EP-A-004647 описывают компонент катализатора для получения сополимеров этилена при условиях газофазной полимеризации, содержащий предшественник формулы MgmTi(OR)nXpEDq, в которой m составляет от 0,1 до 56, n составляет 0, 1 или 2, p составляет от 2 до 116 и q составляет от 2 до 85. Предпочтительно m составляет от 1,5 до 5, q составляет от 4 до 11 и ED предпочтительно выбирают среди сложных эфиров, простых эфиров и кетонов, но среди них предпочтительным является тетрагидрофуран. Активности не являются особенно высокими, и для придания необходимых морфологических характеристик катализатору для работы в газовой фазе требуется нанесение на носитель из диоксида кремния.

WO2004/055065 описывает компоненты катализатора для полимеризации олефинов и в частности, для получения LLDPE, содержащие Mg, Ti, галоген и соединение-донор электрона (ED), принадлежащее к простым эфирам, сложным эфирам, аминам, кетонам или нитрилам, в которых молярное отношение Mg/Ti выше чем 5 и молярное отношение ED/Ti выше чем 3,5. Предпочтительные внутренние доноры представляют собой тетрагидрофуран и этилацетат. Компонент катализатора, содержащий THF, показывает способность к однородному распределению сомономера только в сочетании с использованием триметилалюминия в качестве сокатализатора и THF в качестве внешнего донора и/или в присутствии больших количеств смесей триэтилалюминия/диэтилалюминия хлорида. В последнем случае объемная плотность полимера является скорее низкой, даже если катализатор является предварительно полимеризованным, указывая на то, что катализатор имеет плохую морфологическую стабильность.

По этой причине ощущается необходимость в катализаторе, проявляющем одновременно способность к обеспечению однородного распределения сомономеров в полимерах этилена, низкое образование геля и высокую активность при полимеризации в сочетании с морфологической стабильностью при газофазной полимеризации, в том числе при отсутствии внешнего донора и без использования дорогостоящего триметилалюминия.

В настоящее время автор обнаружил твердый компонент катализатора для полимеризации олефинов и в частности, для получения LLDPE, содержащий Mg, Ti, галоген и соединение донор электрона (ID), принадлежащее к простым циклическим эфирам, имеющим 3-6 атомов углерода и характеризующееся молярным отношением Mg/Ti выше чем 5, молярным отношением Mg/ID ниже чем 3 и спектром дифракции рентгеновского излучения, в котором, в диапазоне углов дифракции 2Θ между 5,0° и 20,0°, по меньшей мере, три главных пика дифракции присутствуют при углах дифракции 2Θ 7,2±0,2° и 11,5±0,2° и 14,5±0,2°, причем указанный пик при 2Θ, равном 7,2±0,2°, является наиболее интенсивным, а пик при 11,5±0,2° имеет интенсивность меньше чем 0,9 от интенсивности самого интенсивного пика.

Предпочтительно в спектре дифракции рентгеновского излучения пик при 11,5° имеет интенсивность меньше чем 0,8 от интенсивности пика дифракции при угле дифракции 2Θ, равном 7,2±0,2°.

Предпочтительно интенсивность пика при 14,5°±0,2° меньше чем 0,5, а более предпочтительно - меньше чем 0,4 от интенсивности пика дифракции при угле дифракции 2Θ, равном 7,2±0,2°.

В предпочтительном варианте осуществления другой пик дифракции присутствует при угле дифракции 2Θ, равном 8,2±0,2°, предпочтительно он имеет интенсивность такую же или более низкую, чем интенсивность пика дифракции при угле дифракции 2Θ, равном 7,2±0,2°. Предпочтительно интенсивность пика при угле дифракции 2Θ 8,2±0,2° меньше чем 0,9, а более предпочтительно меньше чем 0,5 от интенсивности пика дифракции при угле дифракции 2Θ, равном 7,2±0,2°.

В некоторых случаях присутствует также дополнительный широкий пик при угле дифракции 2Θ, равном 18,2±0,2°, имеющий интенсивность меньше чем 0,5 от интенсивности пика дифракции при угле дифракции 2Θ, равном 7,2±0,2°.

Предпочтительно соединение ID выбирают среди циклических простых эфиров, имеющих 3-5 атомов углерода, таких как тетрагидрофуран, диоксан, метилтетрагидрофуран. Тетрагидрофуран является наиболее предпочтительным. Молярное отношение Mg/ID предпочтительно ниже, чем 2,9, более предпочтительно ниже, чем 2,6 и, в частности, ниже, чем 2,1. В особенно предпочтительном варианте осуществления молярное отношение Mg/ID ниже, чем 2.

Молярное отношение Mg/Ti предпочтительно находится в пределах от 7 до 50, а более предпочтительно в пределах от 10 до 25.

В одном из конкретных вариантов осуществления настоящего изобретения компонент катализатора содержит, в дополнение к соединению-донору электрона (ID), соединение Ti и дигалогенид магния в таких количествах, что удовлетворяются описанные выше молярные отношения. Предпочтительные соединения титана представляют собой тетрагалогениды или соединения формулы TiXn(OR1)4-n, где 0≤n≤3, X представляет собой атом галогена, предпочтительно хлора, и R1 представляет собой C1-C10 углеводородную группу. Тетрахлорид титана является предпочтительным соединением.

Дигалогенид магния предпочтительно представляет собой MgCl2 в активной форме, который широко известен из патентной литературы в качестве носителя для катализаторов Циглера-Натта. Патенты USP 4298718 и USP 4495338 впервые описали использование этих соединений в катализаторах Циглера-Натта. Из этих патентов известно, что дигалогениды магния в активной форме, используемые в качестве носителя или дополнительного носителя в компонентах катализаторов для полимеризации олефинов, отличаются спектрами рентгеновского излучения, в которых наиболее интенсивная линия дифракции, которая появляется в эталонном спектре рентгенометрической картотеки ASTM неактивного галогенида, имеет меньшую интенсивность и уширяется. В спектрах рентгеновского излучения предпочтительных дигалогенидов магния в активной форме указанная наиболее интенсивная линия имеет пониженную интенсивность и заменяется размытой линией, у которой максимальная интенсивность смещена в сторону более низких углов по сравнению с углом наиболее интенсивной линии.

Компоненты катализатора по настоящему изобретению могут быть получены в соответствии с несколькими способами. Один из предпочтительных способов включает следующие стадии: (a) приведения в контакт тетрагалогенида титана или соединения титана формулы TiXn(OR1)4-n, где 0≤n≤3, X представляет собой галоген и R1 представляет собой C1-C10 углеводородную группу с аддуктом MgX2(R"OH)m, в котором группы R" представляют собой C1-C20 углеводородные группы и X представляет собой галоген, для получения промежуточного продукта, содержащего соединение титана на носителе из дихлорида Mg; (b) приведения в контакт соединения внутреннего донора (ID), выбранного из циклических простых эфиров, имеющих 3-6 атомов углерода, с промежуточным продуктом, поступающим со стадии (a), при условиях, нужных для получения конечного твердого продукта при молярном отношении Mg/ID ниже чем 3, и (c) воздействия на твердый компонент катализатора, поступающий со стадии (b), термической обработки, осуществляемой при температуре от 70 до 150°C.

Предпочтительные исходные аддукты MgX2(R"OH)m представляют собой соединения, в которых группы R" представляют собой C1-C10 алкильные группы, X представляет собой хлор и m составляет от 0,5 до 3, а более предпочтительно от 0,5 до 2. Аддукты этого типа, как правило, могут быть получены посредством смешивания спирта и хлорида магния в присутствии инертного углеводорода, не смешиваемого с аддуктом, если работать при условиях перемешивания при температуре плавления аддукта (100-130°C). Затем эмульсию быстро гасят, вызывая тем самым отверждение аддукта в форме сферических частиц. Репрезентативные способы получения этих сферических аддуктов описаны, например, в USP 4469648, USP 4399054 и в WO98/44009. Другой пригодный для использования способ получения сфероидных частиц представляет собой охлаждение распылением, описанное, например, в USP 5100849 и 4829034.

Особенно интересными являются аддукты MgCl2∙(EtOH)m, в которых m составляет от 0,15 до 1,5 и размер частиц находится в пределах от 10 до 100 мкм, получаемые посредством воздействия на аддукты с более высоким содержанием спирта способа термической дезалкоголизации, осуществляемого в потоке азота при температурах, находящихся в пределах между 50 и 150°C, до тех пор, пока содержание спирта не уменьшится до указанного выше значения. Способ этого типа описан в EP 395083.

Дезалкоголизация может также осуществляться химически посредством приведения в контакт аддукта с соединениями, способными взаимодействовать с группами спиртов.

Как правило, эти дезалкоголизрованные аддукты отличаются также пористостью (измеренной с помощью ртутного метода) благодаря порам с радиусом до 1 мкм, находящимся в количестве в расчете на удельный объем пор в пределах от 0,15 до 2,5 см3/г, предпочтительно от 0,25 до 1,5 см3/г.

На стадии (a) предпочтительного способа получения твердых компонентов катализатора по настоящему изобретению предпочтительный дезалкоголизированный аддукт взаимодействует с соединением (или возможно, с их смесями), рассмотренным выше, которое предпочтительно представляет собой тетрахлорид титана. Реакцию с соединением Ti можно осуществлять с помощью суспендирования аддукта в TiCl4 (как правило, в холодном); затем смесь нагревают до температур в пределах от 80 до 130°C и выдерживают при этой температуре в течение 0,5-2 часов. Обработку соединением титана можно осуществлять один или несколько раз. Предпочтительно ее осуществляют два раза. В конце способа промежуточный твердый продукт извлекают посредством разделения суспензии с помощью обычных способов (таких как осаждение и удаление жидкости, фильтрование, центрифугирование) и может подвергаться воздействию промывок с помощью растворителей. Хотя промывки, как правило, осуществляют с помощью инертных углеводородных жидкостей, можно использовать также более полярные растворители (имеющие, например, более высокую диэлектрическую постоянную), такие как галогенированные углеводороды.

Как рассмотрено выше, промежуточный твердый продукт на стадии (b) приводят в контакт с соединением ID при таких условиях, чтобы фиксировать на твердом продукте такое количество донора, чтобы молярное отношение Mg/ID находилось в пределах, описанных ранее. Предпочтительно реакцию осуществляют при таких условиях, что ID добавляют к реакционной смеси само по себе или в смеси с другими соединениями, в которых оно представляет собой главный компонент в терминах молярного количества. Хотя этого и не требуется строго, контакт, как правило, осуществляют в жидкой среде, такой как жидкий углеводород. Температура, при которой имеет место контакт, может изменяться в зависимости от природы реагентов. Как правило, она находится в пределах от -10° до 150°C, а предпочтительно от 0° до 120°C. Ясно, что температуры, вызывающие разложение или деградацию каких-либо конкретных реагентов, должны быть исключены, даже если они попадают в приемлемый в целом диапазон. Время обработки также может изменяться в зависимости от других условий, таких как природа реагентов, температура, концентрация и тому подобное. В качестве общего показателя стадия контакта может продолжаться от 10 минут до 10 часов, чаще от 0,5 до 5 часов. Если это желательно, для дополнительного увеличения конечного содержания донора эту стадию можно повторять один или несколько раз. В конце этой стадии твердый продукт извлекают посредством разделения суспензии с помощью обычных способов (таких как осаждение и удаление жидкости, фильтрование, центрифугирование), и он может подвергаться воздействию промывки с помощью растворителей. Хотя промывку, как правило, осуществляют с помощью инертных углеводородных жидкостей, можно использовать также более полярные растворители (имеющие, например, более высокую диэлектрическую постоянную), такие как галогенированные или оксигенированные углеводороды.

На стадии (c) способа твердый продукт, извлекаемый на стадии (b), подвергают термической обработке, осуществляемой при температурах, находящихся в пределах от 70 до 150°C, предпочтительно от 80°C до 130°C, а более предпочтительно от 85 до 100°C.

Термическую обработку можно осуществлять несколькими способами. В соответствии с одним из них твердый продукт, поступающий со стадии (b), суспендируют в инертном разбавителе, подобном углеводороду, а затем подвергают нагреву, в то же время поддерживая систему при перемешивании.

В соответствии с альтернативной технологией, твердый продукт может нагреваться в сухом состоянии посредством помещения его в устройство, имеющее стенки с нагреваемым кожухом. Хотя перемешивание может осуществляться посредством механических мешалок, помещаемых в указанное устройство, предпочтительно, чтобы перемешивание имело место с использованием роторных устройств.

В соответствии с другим вариантом осуществления твердый продукт, поступающий со стадии (b), можно нагревать посредством воздействия на него потока горячего инертного газа, такого как азот, предпочтительно поддерживая твердый продукт при условиях псевдоожижения.

Время нагрева не фиксируется, но может изменяться в зависимости также и от других условий, таких как достигаемая максимальная температура. Она, как правило, находится в пределах от 0,1 до 10 часов, более конкретно от 0,5 до 6 часов. Обычно более высокие температуры позволяют сделать время нагрева короче, в то время как более низкие температуры, наоборот, могут потребовать более продолжительных времен реакции.

В способе, как описано выше, каждую из стадий (b)-(c) можно осуществлять непосредственно после предыдущей стадии, без необходимости в выделении твердого продукта, поступающего с этой предыдущей стадии. Однако по желанию твердый продукт, поступающий с одной стадии, можно выделять и промывать перед воздействием на него следующей стадии.

Как правило, частицы твердого компонента имеют по существу сферическую морфологию и средний диаметр в пределах между 5 и 150 мкм, предпочтительно от 10 до 100 мкм. Под частицами, имеющими по существу сферическую морфологию, подразумеваются такие частицы, где отношение между большей осью и меньшей осью равно или меньше чем 1,5, а предпочтительно меньше чем 1,3. Как правило, твердые компоненты катализатора, полученные в соответствии с указанным выше способом показывают площадь поверхности (согласно методу БЭТ), находящуюся в пределах между 10 и 200 м2/г, а предпочтительно в пределах между 20 и 80 м2/г, и общую пористость (согласно методу БЭТ) выше чем 0,15 см3/г, предпочтительно в пределах между 0,2 и 0,6 см3/г. Пористость (метод Hg), связанная с порами с радиусом до 10000 Ǻ, как правило, находится в пределах от 0,25 до 1 см3/г, предпочтительно от 0,35 до 0,8 см3/г.

Полученный таким образом компонент катализатора можно использовать как есть, или он может подвергаться последующей обработке с помощью конкретных соединений, которые могут придавать ему конкретные свойства. Например, он может подвергаться обработке восстанавливающим соединением, например, с помощью соединения Al-алкила, для понижения окислительного состояния соединения титана, содержащегося в твердом продукте.

Другой пример обработки, которую можно осуществлять на промежуточном продукте, представляет собой стадию предварительной полимеризации. Предварительную полимеризацию можно осуществлять с помощью любого из олефинов CH2=CHR, где R представляет собой H или C1-C10 углеводородную группу. В частности, является особенно предпочтительной предварительная полимеризация этилена или пропилена, или их смесей с помощью одного или нескольких α-олефинов, причем указанные смеси содержат до 20% моль α-олефина, образующие количества полимера примерно от 0,1 г примерно до 1000 г на грамм твердого промежуточного продукта, предпочтительно примерно от 0,5 примерно до 500 г на грамм твердого промежуточного продукта. Стадию предварительной полимеризации можно осуществлять при температурах от 0 до 80°C, предпочтительно от 5 до 70°C в жидкой или газовой фазе. Предварительная полимеризация промежуточного продукта с помощью этилена или пропилена с получением количества полимера, находящегося в пределах от 0,5 до 20 г на грамм промежуточного продукта, является особенно предпочтительной. Предварительную полимеризацию осуществляют с использованием соответствующего сокатализатора, такого как органические соединения алюминия, которые можно также использовать в сочетании с одним или несколькими внешними донорами, которые ниже обсуждаются подробно.

Все получаемые катализаторы, как правило, показывают хорошие рабочие характеристики, в частности, при гомополимеризации этилена и при его сополимеризации с C3-C10 альфа-олефинами с получением сополимеров этилена и альфа-олефина, содержащего до 20% моль альфа-олефина.

Пригодные для использования C3-10 α-олефины включают пропилен, 1-бутен, 1-гексен и 1-октен и тому подобное и их смеси. Предпочтительно α-олефин представляет собой 1-бутен, 1-гексен или их смесь. Количество используемого α-олефина зависит от желаемой плотности LLDPE. Предпочтительно α-олефин используют в количестве в пределах от 5 до 10% масс. от этилена. Плотность LLDPE предпочтительно находится в пределах от 0,88 до 0,940 г/см3, более предпочтительно в пределах от 0,910 до 0,940 г/см3, а наиболее предпочтительно в пределах от 0,915 до 0,935 г/см3. LLDPE предпочтительно имеет индекс текучести расплава MI2 в пределах от 0,1 до 10 дг/мин, а более предпочтительно в пределах от 0,5 до 8 дг/мин.

Катализатор по настоящему изобретению, как показано, является особенно пригодным для использования при получении в газовой фазе LLDPE, в котором сомономер распределен однородно, как доказывается с помощью низкого соотношения между процентом фракции, растворимой в ксилоле (XS), и процентом сомономера по массе. Интересно отметить, что такое хорошее распределение сомономеров получают вместе с очень хорошими значениями объемной плотности и в отсутствие внешнего донора.

Фракции, растворимые в ксилоле, и фракции, экстрагируемые гексаном, непосредственно влияют на свойства пленок LLDPE и других продуктов, изготовленных из LLDPE. Например, блокирующие свойства пленок LLDPE зависят от его фракций, растворимых в ксилоле, или фракций, экстрагируемых гексаном. Как правило, чем выше фракция, растворимая в ксилоле, или фракция, экстрагируемая гексаном, тем выше блокирующие свойства пленки. Блокирующие свойства представляют собой тенденцию пленок прилипать друг к другу, когда их разделяют. Низкие содержания фракций, растворимых в ксилоле, или фракций, экстрагируемых гексаном, то есть низкие блокирующие свойства, являются по этой причине желательными для всех пленок общего назначения.

Особенно предпочтительная смола LLDPE представляет собой сополимер этилена и 1-бутена, имеющая содержание 1-бутена в пределах от 5 до 10% масс. Сополимер этилена-1-бутена предпочтительно имеет плотность от 0,912 до 0,925 г/см3, а более предпочтительно - от 0,915 до 0,920 г/см3. Сополимер этилена-1-бутена предпочтительно имеет MI2 в пределах от 0,5 до 15 дг/мин, а более предпочтительно от 1 до 10 дг/мин. Плотности и MI2 определяют в соответствии с ASTM D1505 и D1238 (условие 190/2,16) соответственно.

Обнаружено, что при использовании катализатора по настоящему изобретению можно получить LLDPE, показывающий, в дополнение к низкому количеству фракций, растворимых в ксилоле, и фракций, экстрагируемых гексаном, площадь гелевых дефектов, равную или меньшую чем до 25 млн-1, предпочтительно равную или меньшую чем до 20 млн-1. Эти данные также описаны в заявке на патент США 12/806893.

LLDPE по настоящему изобретению можно использовать во множестве применений, включая пленки, трубы, контейнеры, адгезивы, провода и кабели и формованные детали. LLDPE, имеющий низкое содержание фракций, растворимых в ксилоле, и фракций, экстрагируемых гексаном, и низкое содержание гелей, является особенно пригодным для использования в применениях для пленок общего назначения. В частности, низкое содержание геля позволяет пленке растягиваться до меньшей толщины без разрыва. Более конкретно LLDPE с низким содержанием геля пригоден для обертывания с растяжением, для прозрачной пленки, такой как для мешков для хлеба, и для применений в усадочных пленках, в которых частицы геля имеют значительное влияние на внешний вид, на обработку и на физические свойства пленки.

Твердые компоненты катализатора в соответствии с настоящим изобретением преобразуются в катализаторы для полимеризации олефинов посредством взаимодействия их с органическими соединениями алюминия в соответствии с известными способами.

В частности, одной из целей настоящего изобретения является катализатор для полимеризации олефинов CH2=CHR, в котором R представляет собой атом водорода или гидрокарбильный радикал с 1-12 атомами углерода, содержащий продукт реакции между:

A. твердым компонентом катализатора, как описано выше,

B. соединением алкилалюминия и необязательно

C. соединением внешним донором электрона (ED).

Соединение алкил-Al может предпочтительно выбираться из соединений триалкилалюминия, таких, например, как триметилалюминий (TMA), триэтилалюминий (TEAL), триизобутилалюминий (TIBA)), три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Также можно использовать галогениды алкилалюминия и, в частности, алкилалюминий хлориды, такие как диэтилалюминий хлорид (DEAC), диизобутилалюминий хлорид, Al-сесквихлорид и диметилалюминий хлорид (DMAC). Также можно использовать, а в определенных случаях это предпочтительно смеси триалкилалюминия с галогенидами алкилалюминия. Среди этих смесей особенно предпочтительными являются TEAL и DEAC. Использование TIBA, самого по себе или в смеси, также является предпочтительным.

Соединение-внешний донор электрона может быть таким же, как ED, используемый в твердом компоненте катализатора, или отличным от него. Предпочтительно его выбирают из группы, состоящей из простых эфиров, сложных эфиров, аминов, кетонов, нитрилов, силанов и смеси соединений, указанных выше. В частности, его можно преимущественно выбирать из простых C2-C20 алифатических эфиров и, в частности, из циклических простых эфиров, предпочтительно из циклических простых эфиров, имеющих 3-5 атомов углерода, таких как тетрагидрофуран, диоксан.

В дополнение к сокатализатору (B) на основе алкилалюминия и внешнему донору электрона (ED) (C) можно использовать галогенированное соединение (D) в качестве активно усилителя активности. Предпочтительно оно представляет собой моно- или дигалогенированный углеводород. Более предпочтительно его выбирают среди моногалогенированных углеводородов, в которых атом галогена связан с вторичным атомом углерода. Галоген предпочтительно выбирают из хлорида и бромида.

Неограничивающие иллюстративные соединения (D) представляют собой пропилхлорид, изо-пропилхлорид, бутилхлорид, втор-бутилхлорид, терт-бутилхлорид, 2-хлорбутан, циклопентилхлорид, циклогексилхлорид, 1,2-дихлорэтан, 1,6-дихлоргексан, пропилбромид и изо-пропилбромид, бутилбромид, втор-бутилбромид, терт-бутилбромид, изо-бутилбромид, изо-пентилбромид, трет-пентилбромид. Среди них особенно предпочтительными являются изо-пропилхлорид, 2-хлорбутан, циклопентилхлорид, циклогексилхлорид, 1,4 дихлорбутан и 2-бромпропан.

Усилитель активности может использоваться в таких количествах, чтобы получить молярное отношение (B)/(D) больше чем 3, а предпочтительно в пределах 5-50, а более предпочтительно в пределах 10-40.

Рассмотренные выше компоненты (A)-(D) могут вводить в реактор по отдельности, где при условиях полимеризации может проявляться их активность. Однако отдельный преимущественный вариант осуществления заключается в предварительном приведении в контакт указанных выше компонентов, необязательно в присутствии малых количеств олефинов, в течение периода времени, находящегося в пределах от 1 минут до 10 часов, предпочтительно в пределах от 2 до 7 часов. Предварительное приведение в контакт можно осуществлять в жидком разбавителе при температуре в пределах от 0 до 90°C, предпочтительно в пределах от 20 до 70°C.

При предварительном приведении в контакт можно использовать одно или несколько соединений алкилалюминия или их смесей. Если при предварительном приведении в контакт используют несколько соединений алкилалюминия, их можно использовать все вместе или добавлять последовательно в емкость для предварительного приведения в контакт. Даже если осуществляют предварительное приведение в контакт, нет необходимости в добавлении на этой стадии всего количества соединений алкилалюминия. Часть их может добавляться при предварительном приведении в контакт, в то время как остальная аликвота может вводиться в реактор полимеризации. Кроме того, когда используют несколько соединений алкилалюминия, также можно использовать одно или несколько из них при предварительном приведении в контакт, а другое (другие) вводить в реактор.

В одном из предпочтительных вариантов осуществления предварительное приведение в контакт осуществляют посредством сначала приведения в контакт компонента катализатора с триалкилом алюминия, таким как три-н-гексилалюминий (THA), а затем к смеси добавляют другое соединение алкилалюминия, предпочтительно диэтилалюминий хлорид, и, наконец, к смеси добавляют, в качестве третьего компонента, другой триалкилалюминий, предпочтительно триэтилалюминий, для предварительного приведения в контакт. В соответствии с одним из вариантов настоящего способа последний триалкилалюминий добавляют в реактор полимеризации.

Общее количество используемых соединений алкилалюминия может изменяться в широких пределах, но предпочтительно оно находится в пределах от 2 до 10 моль на моль внутреннего донора в твердом компоненте катализатора. В соответствии с описанием заявки на патент США, номер 12/806894, обнаружено, что общее используемое количество алкилалюминия по отношению к количеству циклического простого эфира на компоненте катализатора влияет как на активность катализатора, так и количество фракций, растворимых в ксилоле, и фракций, экстрагируемых гексаном. В частности, для более высоких отношений Al/донор как активность катализатора, так и XS (количество фракций, растворимых в ксилоле), а также и количество фракций, экстрагируемых гексаном, имеют тенденцию к увеличению. В рамках обычной активности специалиста в данной области находится достижение желаемого баланса свойств посредством выбора конкретного отношения.

Полученную таким образом систему катализаторов можно использовать непосредственно в главном способе полимеризации, или альтернативно, как поясняется ранее, она может предварительно полимеризоваться до этого.

Компонент катализатора, полученный таким образом, можно использовать в любом типе способа полимеризации, но он является особенно пригодным для использования при газофазной полимеризации. Они могут работать в любом типе газофазных реакторов, которые могут представлять собой либо псевдоожиженный, либо механически перемешиваемый слой. Их можно использовать также в газофазных реакторах, работающих в условиях быстрого псевдоожижения. Неограничивающие примеры газофазных способов, где можно использовать катализаторы по настоящему изобретению, описаны в WO 92/21706, USP 5733987 и WO 93/03078.

Температура полимеризации находится в пределах 50 и 120°C, предпочтительно в пределах между 60 и 100°C, в то время как рабочее давление находится в пределах между 0,5 и 10 МПа, предпочтительно в пределах между 2,0 и 6 МПа.

Как уже рассматривалось, катализаторы по настоящему изобретению являются особенно пригодными для использования при получении линейных полиэтиленов низкой плотности (LLDPE, имеющих плотность ниже чем 0,940 г/см3), и полиэтиленов очень низкой плотности, и полиэтиленов ультранизкой плотности (VLDPE и ULDPE, имеющих плотность ниже чем 0,920 г/см3 до 0,880 г/см3), состоящих из сополимеров этилена с одним или несколькими альфа-олефинами, имеющими от 3 до 12 атомов углерода, имеющих молярное содержание единиц, полученных из этилена, выше чем 80%. Как показано в примерах ниже, указанные сополимеры, как правило, отличаются низким количеством фракции, растворимой в ксилоле, по отношению к степени включения сомономера и плотности. Во многих случаях, особенно когда используют внешний донор, сомономер также хорошо распределяется в цепях и среди них, как показывает низкое отношение между процентом фракции, растворимой в ксилоле, и массовым процентом сомономера. Указанные катализаторы также можно использовать для получения более широкого диапазона продуктов полиолефинов, включая, например, полимеры этилена высокой плотности (HDPE, имеющие плотность выше чем 0,940 г/см3), содержащих гомополимеры этилена и сополимеры этилена с альфа-олефинами, имеющими 3-12 атомов углерода; эластомерные сополимеры этилена и пропилена и эластомерные терполимеры этилена и пропилена с малыми пропорциями диена, имеющие массовое содержание единиц, полученных из этилена, в пределах примерно между 30 и 70%. Следующие далее примеры приводятся для дополнительного описания настоящего изобретения неограничивающим образом.

Характеризация

Свойства определяют в соответствии со следующими методами:

Индекс текучести расплава: измеряют при 190°C в соответствии с ASTM D-1238 Condition "E" (нагрузка 2,16 кг) и "F" (нагрузка 21,6 кг);

Фракция, растворимая в ксилоле Растворимость в ксилоле при 25°C определяют в соответствии со следующим методом: примерно 2,5 г полимера и 250 мл o-ксилола помещают в круглодонную колбу, снабженную охлаждающим устройством и обратным холодильником, и выдерживают в атмосфере азота. Полученную смесь нагревают до 135°C и выдерживают при перемешивании в течение примерно 60 минут. Конечному раствору позволяют охладиться до 25°C при непрерывном перемешивании, а затем фильтруют. Затем фильтрат выпаривают в потоке азота при 140°C до достижения постоянной массы. Содержание указанной фракции, растворимой в ксилоле, выражают как процент от исходных 2,5 граммов.

Содержание сомономера

1-Бутен определяют с помощью инфракрасной спектрометрии.

Эффективная плотность: ASTM-D 1505

Определение с помощью дифракции рентгеновского излучения

Спектры дифракции рентгеновского излучения получают с использованием порошкового дифрактометра Bruker D8 Advance. Спектры регистрируют посредством использования CuKα1 (λ=1,5405 Ǻ) в диапазоне 2Θ от 5° до 60° с шагом 0,2° и временем сбора 12 секунд. Во время получения картины дифракции рентгеновского излучения образцы герметизированы в самодельном и герметичном держателе образца, который может поддерживать порошки в атмосфере N2.

Определение Mg, Ti: осуществляют посредством эмиссионной спектроскопии индуктивно связанной плазмы (ICP).

Определение Cl: осуществляют с помощью потенциометрического титрования.

Определение ID: с помощью газохроматографического анализа

Средний размер частиц аддукта и катализаторов

Определяют с помощью метода на основе принципа оптической дифракции монохроматического лазерного света с помощью устройства "Malvern Instr. 2600". Средний размер приводится как P50.

Пористость и площадь поверхности с помощью азотного метода: определяют в соответствии с методом БЭТ (используемое устройство SORPTOMATIC 1900 от Carlo Erba).

Пористость и площадь поверхности с помощью ртутного метода:

Измерение осуществляют с использованием "Porosimeter 2000 series" от Carlo Erba.

Пористость определяют посредством поглощения ртути под давлением. Для этого определения используют калиброванный дилатометр (диаметром 3 мм) CD3 (Carlo Erba), соединенный с резервуаром ртути и высоковакуумным насосом (1∙10-2 мбар). Взвешенное количество образца помещают в дилатометр. Затем устройство помещают в высокий вакуум (<0,1 мм Hg) и поддерживают при этих условиях в течение 20 минут. Затем дилатометр соединяют с резервуаром ртути, и ртуть получает возможность для медленного протекания в него, пока она не достигнет уровня, отмеченного на дилатометре на высоте 10 см. Клапан, который соединяет дилатометр с вакуумным насосом, закрывают, а затем давление ртути постепенно повышают с помощью азота до 140 кг/см2. Под действием давления ртуть поступает в поры, и уровень опускается в соответствии с пористостью материала.

Пористость (см3/г), как общую, так и ту, которая связана с порами до 1 мкм, кривую распределения пор и средний размер пор непосредственно вычисляют из интегральной кривой распределения пор, которая является функцией уменьшения объема ртути и значений приложенного давления (все эти данные получают и обрабатывают с помощью компьютера, связанного с порозиметром, который снабжен программой "MILESTONE 200/2.04" от C. Erba.

Площадь гелевых дефектов

Гели в пленках измеряют с помощью оптической системы со сканирующей камерой, установленной непосредственно на линии раздуваемой пленки между устройством для экструзии пленки и устройством для намотки пленки. Толщину пленки устанавливают равной 50 микрон (2 мил) в течение периода измерения геля и оптическое сканирование осуществляют с помощью сплющенного рукава из пленки, эффективно сканируя через два слоя пленки общей толщиной 100 микрон (4 мил). Используемая система измерения геля, включая аппаратное обеспечение и программное обеспечение, представляет собой коммерчески доступную систему, поставляемую OCS GmbH, систему сканирования пленки от Optical Control Systems FS-5, FS-5 состоит из специального высокоскоростного цифрового сенсора площади и осветительного узла, расположенного в отдельном защитном корпусе. Проходящий свет используют для исследования прозрачного материала, при этом сенсор площади и осветительный узел установлены друг напротив друга для исследования пленки, которая проходит между ними. Система облегчает распознавание гелей как оптически распознаваемых дефектов в пленке. Гели распределяют по заданным размерам классов. Затем дефекты приписывают соответствующей секции полос. Настройки программного обеспечения для анализа гелей с помощью программного обеспечения OCS представляют собой:

Камера: пиксели на строку: 4096, строки на кадр: 256, разрешение: ось X 59 мкм, ось Y 63 мкм, отступы: слева: 416 пикселей, справа: 464 пикселя

Дистанция поиска: дистанция (пиксель): 5, максимальное количество пикселей: 0

Уровень

1. Отрицательный уровень: 50

2. Отрицательный уровень: 5

Тип дефектов: загрязнения с двумя уровнями

Факторы формы

Отсчеты: 3

Фактор формы 1: 1,5

Фактор формы 2: 2,5

Классы размеров

Отсчеты: 5

Класс 1: 100

Класс 2: 200

Класс 3: 400

Класс 4: 800

Класс 5: 1600

Граббер

Коррекция неравномерности по полю; Режим: автоматический интервал (мм): 1000

Яркость: автоматический; размер буфера: 32

Количество оттенков серого: 170

Размер матрицы ось X (пиксели): 11

Ось Y (пиксели): 11

Фильтр

Длина посылки (мм): 96,768

Средний размер фильтра: 50

Тракты

Отсчеты: 10

Пределы

Режим ограничения: классический

Минимальный уровень классических ограничений: Уровень 0

Отношение уровень 1/Уровень 0: 0,5

Режим гаммирования

Площадь (м2): 28,0

Задержка старта (с): 0

Специальные дефекты

Отсчеты: 1

Стандартное сообщение от анализа геля с помощью OCS включает количество частиц гелей или дефектов на единицу площади исследуемой пленки для каждого размера геля из "класса размеров дефектов". Например, в Таблице 1 классы размеров геля представляют собой <100 микрон, 100-200, 200-400, 400-800 и 800-1600 микрон. Общая сумма площади поперечного сечения всех гелей, деленная на общую площадь исследуемой пленки, также вычисляется и регистрируется с помощью программного обеспечения как "площадь гелевых дефектов", безразмерное отношение в единицах миллионных долей. "Площадь гелевых дефектов" используется в настоящем документе в качестве количественного показателя гелей в пленке.

Примеры

Общая процедура получения сферических аддуктов MgCl2(EtOH)

Начальное количество микросфероидального MgCl2∙2,8C2H5OH приготавливают в соответствии со способом, описанным в Примере 2 из WO98/44009, но работая в большем масштабе. Условия перемешивания во время приготовления регулируют для получения желаемого среднего размера частиц. Полученный таким образом микросфероидальный аддукт MgCl2-EtOH подвергают термической обработке в потоке азота в диапазоне температур 50-150°C, для уменьшения содержания спирта. Используя этот способ, получают следующие твердые материалы носителей:

Аддукт A - содержит 28,5% масс. EtOH, имеет средний размер частиц 23 микрона

Аддукт B - содержит 24,5% масс. EtOH, имеет средний размер частиц 63 микрона

Общая процедура газофазной сополимеризации этилена и бутена

Газофазную сополимеризацию этилена и бутена осуществляют в маломасштабном реакторе с псевдоожиженным слоем, снабженном контролем атомизирующего давления и температуры.

Сначала твердый катализатор приводят в предварительный контакт в течение 15 минут в гексановой суспензии при комнатной температуре с тригексилалюминием (THA), при THA/THF=0,19, как молярное отношение. Затем к суспензии катализатор/THA добавляют раствор диэтилалюминия хлорида (DEAC) в гексане таким образом, чтобы получить молярное отношение DEAC/THF=0,48. Смесь приводят в контакт в течение еще 15 минут при комнатной температуре. Затем к суспензии добавляют раствор триэтилалюминия (TEA) в гексане для получения указанного молярного отношения Al в целом/THF. Непосредственно после добавления TEA приведенную в предварительный контакт суспензию выгружают в газофазный реактор, который приготавливают при желаемых условиях заранее.

Газофазный реактор контролируют при температуре 86°C и при давлении 21 бар (моном.) в датчике. Газовая фаза состоит из этилена, водорода, бутена и пропана. Точные составы для различных исследований показаны в Таблице 2. После введения в реактор (который сначала не содержит никакого слоя полимера), катализатора, приведенного в предварительный контакт, смесь этилен/бутен (91/9 масс./масс.) непрерывно вводят в реактор для поддержания постоянного давления и состава в реакторе во время исследования полимеризации. Через два часа введение мономеров прекращают и слой полимера, образовавшийся в течение процесса полимеризации, выгружают в емкость для дегазации. Полимер извлекают и дополнительно дегазируют в вакууме.

Пример 1

Приготовление твердого промежуточного компонента

В 500-мл четырехгорлую круглую колбу, продуваемую азотом, вводят 250 мл TiCl4 при 0°C. Затем при такой же температуре добавляют 10 граммов описанного выше сферического Аддукта A при перемешивании. Температуру повышают до 130°C и поддерживают эту температуру в течение 2 часов. Затем перемешивание прекращают, твердому продукту позволяют осесть, и жидкий супернатант удаляют через сифон. В колбу добавляют новое количество свежего TiCl4 для того, чтобы получить начальный объем жидкости. Температуру поддерживают при 110°C в течение 1 часа. Опять твердому продукту позволяют осесть, и жидкость удаляют через сифон.

Затем твердый продукт промывают три раза безводным гексаном (100 мл на каждую промывку) при 60°C и дважды при 40°C. Наконец, твердый промежуточный компонент сушат в вакууме и анализируют (Ti=4,2% масс., Mg=20,5% масс.).

Контакт с ID

В 500-мл четырехгорлую круглую колбу, снабженную механической мешалкой и продуваемую азотом, загружают 300 мл безводного гексана и 21 г твердого промежуточного компонента, полученного, как описано выше, при комнатной температуре. При такой же температуре при перемешивании, по каплям добавляют THF в таком количестве, чтобы загрузить молярное отношение Mg/THF=1,4. Температуру повышают до 50°C, и смесь перемешивают в течение 2 часов. Затем перемешивание прекращают, твердому продукту позволяют осесть, и жидкий супернатант удаляют через сифон.

Твердый продукт промывают дважды безводным гексаном (2×100 мл) при 40°C, извлекают, сушат в вакууме и анализируют.

Отжиг

В 350-см3 четырехгорлую круглую колбу, продуваемую азотом, вводят 280 см3 гептана и 19,8 г твердого продукта, получаемого на предыдущей стадии, при 25°C. При перемешивании температуру повышают до 95°C примерно через 30 минут и поддерживают в течение 2 часов. Затем температуру понижают до 80°C, перемешивание прекращают, твердому продукту позволяют осесть в течение 30 минут, и жидкий супернатант удаляют через сифон.

Спектр рентгеновского излучения твердого продукта показывает в диапазоне углов дифракции 2Θ между 5° и 20° одну главную линию дифракции, присутствующую при угле дифракции 2Θ, равном 7,2° (100), боковой пик при 11,5 (60), другой боковой пик при 14,5° (15) и дополнительный боковой пик при 18° (25); числа в круглых скобках представляют интенсивность I/I0 по отношению к самой интенсивной линии.

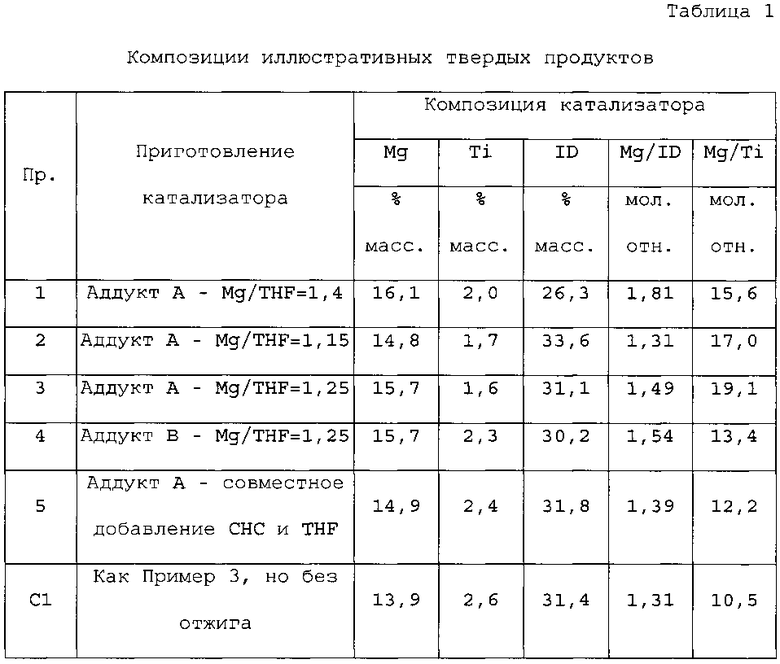

Композиционные результаты приведены в Таблице 1, в то время как рабочие характеристики катализатора при газофазной сополимеризации этилена и бутена показаны в Таблице 2.

Пример 2

Процедуры, используемые для Примера 1, повторяют с той разницей, что теперь в течение стадии добавления ID THF загружают в суспензию в таком количестве, чтобы загрузить молярное отношение Mg/THF=1,15.

Спектр рентгеновского излучения твердого продукта сходен со спектром катализатора из Примера 1 с той разницей, что присутствует дополнительный боковой пик при 8,2° (40). Числа в круглых скобках представляют интенсивности I/I0 по отношению к самой интенсивной линии.

Композиционные результаты приведены в Таблице 1, в то время как рабочие характеристики катализатора в газофазной сополимеризации этилена и бутена показаны в Таблице 2.

Пример 3

Процедуры, используемые для Примера 1, повторяют с той разницей, что теперь во время стадии добавления ID THF загружают в суспензию в таком количестве, чтобы загрузить молярное отношение Mg/THF=1,25.

Спектр рентгеновского излучения твердого продукта сходен со спектром катализатора из Примера 2.

Композиционные результаты приведены в Таблице 1, в то время как рабочие характеристики катализатора в газофазной сополимеризации этилена и бутена показаны в Таблице 2.

Пример 4

Процедуры, используемые в Примере 3, повторяют с той разницей, что исходный носитель, используемый при титанировании, представляет теперь Аддукт B.

Спектр рентгеновского излучения твердого продукта сходен со спектром катализатора из Примера 2.

Композиционные результаты приведены в Таблице 1, в то время как рабочие характеристики катализатора в газофазной сополимеризации этилена и бутена показаны в Таблице 2.

Пример 5

Приготовление твердого промежуточного компонента

Повторяют приготовление твердого промежуточного компонента, как описано в Примере 1.

Контакт с ID и отжиг

В 500-мл четырехгорлую круглую колбу, снабженную механической мешалкой и продуваемую азотом, загружают 280 мл безводного гептана и 21 г твердого промежуточного компонента, полученного, как описано выше, при комнатной температуре. Затем добавляют по каплям 10 мл раствора циклогексилхлорида (CHC) в гептане, загружая его при молярном отношении Mg/CHC=3,2. Затем добавляют по каплям 10 мл раствора THF в гептане, загружая его при молярном отношении Mg/THF=1,1.

После добавления температуру повышают до 95°C и поддерживают в течение 2 часов. Затем перемешивание прекращают, и твердому продукту позволяют осесть. Жидкий супернатант удаляют через сифон при 95°C, и полученный твердый продукт промывают дважды гексаном при 50°C. Полученный твердый продукт сушат в вакууме и анализируют. Композиционные результаты приведены в Таблице 1, в то время как рабочие характеристики катализатора в газофазной сополимеризации этилена и бутена показаны в Таблице 2.

Сравнительный пример 1

Компонент катализатора приготавливают в соответствии с описанием Примера 3, но стадию отжига пропускают.

В картине дифракции рентгеновского излучения главные пики при 7,2°, 11,5° и 14,5° отсутствуют. Композиционные результаты приведены в Таблице 1, в то время как рабочие характеристики катализатора в газофазной сополимеризации этилена и бутена показаны в Таблице 2.

Пример 6

LLDPE (сополимер этилена-1-бутена) получают в способе газофазной полимеризации. Способ использует единственный реактор с псевдоожиженным слоем, снабженный компрессором для рециркуляции газа. Газовую фазу реактора рециклируют с такой скоростью, что полимерный слой в реакторе поддерживается при условиях псевдоожижения. Газовая фаза содержит этилен, 1-бутен, водород, азот и изопентан. Концентрацию этилена контролируют для получения высокой скорости полимеризации, сохраняя при этом морфологию полимера (образование мелкодисперсных продуктов, расслоение, образование комков и тому подобное), и ее поддерживают примерно при 30% моль. Отношение 1-бутена к этилену контролируют таким образом, чтобы плотность формируемого полимера соответствовала целевой плотности. Отношение водорода к этилену контролируют таким образом, чтобы молекулярная масса или MI2 образующегося полимера соответствовали целевым параметрам.

Компонент катализатора, приготовленный в соответствии с примером 3, непрерывно вводят в секцию предварительного активирования, где катализатор вступает в контакт с тригексилалюминием и диэтилалюминием хлоридом. Из секции предварительного активирования катализатор непрерывно вводят в указанный газофазный реактор. Кроме предварительно активируемого катализатора в систему реактора полимеризации непрерывно вводят триэтилалюминий. Давление в реакторе поддерживают примерно при 22 бар в датчике, в то время как температуру полимеризации в реакторе контролируют, чтобы она составляла 86°C. Полимер LLDPE извлекают из слоя реактора и дегазируют. Полученный LLDPE имеет MI2 0,87, плотность смолы основы 0,918, площадь гелевых дефектов 15 ч/млн и % XS 9,1.

Рабочие характеристики катализатора при газофазной сополимеризации

Условие A: 86°C, 21 бар в датчике, Al в целом/THF=4,8 моль, этилен=25% моль, H2/C2=0,18, C4/C2=0,35

Условие B: 86°C, 21 бар в датчике, Al в целом/THF=5,5 моль, этилен=30% моль, H2/C2=0,22, C4/C2=0,37

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЕ КОМПОНЕНТЫ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2009 |

|

RU2493175C2 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА И ПОЛУЧЕННЫЕ ИЗ НИХ КАТАЛИЗАТОРЫ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2017 |

|

RU2747650C2 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2007 |

|

RU2417838C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОНЕНТЫ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2003 |

|

RU2322457C2 |

| ПОЛУЧЕНИЕ СМОЛ И ПЛЕНОК ЛПЭНП, ИМЕЮЩИХ НИЗКОЕ СОДЕРЖАНИЕ ГЕЛЕВЫХ ВКЛЮЧЕНИЙ | 2011 |

|

RU2564026C2 |

| ШАРИКОВЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2126420C1 |

| ПРЕДВАРИТЕЛЬНО ПОЛИМЕРИЗОВАННЫЕ КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2016 |

|

RU2717314C2 |

| АДДУКТЫ ДИХЛОРИДА МАГНИЯ И ЭТАНОЛА И ПОЛУЧАЕМЫЕ ИЗ НИХ КАТАЛИТИЧЕСКИЕ КОМПОНЕНТЫ | 2011 |

|

RU2591849C2 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И ПОЛУЧЕННЫЕ ИЗ НИХ КАТАЛИЗАТОРЫ | 2013 |

|

RU2634425C2 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 2016 |

|

RU2721530C2 |

Настоящее изобретение относится к твердому компоненту катализатора для полимеризации олефина, содержащему Mg, Ti, галоген и соединение-донор электрона (ID), принадлежащее к простым циклическим эфирам, имеющим 3-6 атомов углерода, характеризующийся молярным отношением Mg/Ti от 7 до 50, молярным отношением Mg/ID ниже, чем 3 и спектром дифракции рентгеновского излучения, в котором в диапазоне углов дифракции 2Θ между 5,0° и 20,0° присутствуют, по меньшей мере, три главных пика дифракции при углах дифракции 2Θ, равных 7,2±0,2°, 11,5±0,2° и 14,5±0,2°, причем указанный пик при 2Θ, равном 7,2±0,2°, является наиболее интенсивным, а пик при 11,5+0,2° имеет интенсивность, составляющую менее чем 0,9 от интенсивности самого интенсивного пика. Также настоящее изобретение относится к способу получения твердого компонента катализатора, к катализатору для полимеризации олефинов и к способу (со)полимеризации олефинов CH2=CHR. Техническим результатом настоящего изобретения является получение катализатора, используемого при получении линейного полиэтилена низкой плотности, способного к однородному распределению сомономера и к получению низкого содержания гелевых дефектов. 4 н. и 10 з.п. ф-лы, 6 пр., 2 табл.

1. Твердый компонент катализатора для полимеризации олефина, содержащий Mg, Ti, галоген и соединение-донор электрона (ID), принадлежащее к простым циклическим эфирам, имеющим 3-6 атомов углерода, характеризующийся молярным отношением Mg/Ti от 7 до 50, молярным отношением Mg/ID ниже, чем 3 и спектром дифракции рентгеновского излучения, в котором в диапазоне углов дифракции 2Θ между 5,0° и 20,0° присутствуют, по меньшей мере, три главных пика дифракции при углах дифракции 2Θ, равных 7,2±0,2°, 11,5±0,2° и 14,5±0,2°, причем указанный пик при 2Θ, равном 7,2±0,2°, является наиболее интенсивным, а пик при 11,5+0,2° имеет интенсивность, составляющую менее чем 0,9 от интенсивности самого интенсивного пика.

2. Твердый компонент катализатора по п. 1, для которого в спектре дифракции рентгеновского излучения интенсивность пика при 11,5° составляет менее чем 0,8 от интенсивности пика дифракции при угле дифракции 2Θ равном 7,2±0,2°.

3. Твердый компонент катализатора по п. 1, для которого в спектре дифракции рентгеновского излучения присутствует другой пик дифракции при угле дифракции 2Θ, равном 8,2±0,2°, имеющий интенсивность меньше чем 0,9 от интенсивности пика дифракции при угле дифракции 2Θ, равном 7,2±0,2°.

4. Твердый компонент катализатора по п. 1, для которого в спектре дифракции рентгеновского излучения присутствует также дополнительный широкий пик при угле дифракции 2Θ, равном 18,2±0,2°, имеющий интенсивность меньше чем 0,5 от интенсивности пика дифракции при угле дифракции 2Θ, равном 7,2±0,2°.

5. Твердый компонент катализатора по п. 1, в котором соединение ID выбирают среди циклических простых эфиров, имеющих 3-5 атомов углерода.

6. Твердый компонент катализатора по п. 5, в котором соединение ID представляет собой тетрагидрофуран.

7. Твердый компонент катализатора по п. 1, в котором молярное отношение Mg/ID ниже чем 2,9.

8. Способ получения твердого компонента катализатора по любому из пп. 1-7, включающий следующие стадии: (а) приведения в контакт тетрагалогенида титана или соединения титана формулы TiXn(OR1)4-n, где 0≤n≤3, X представляет собой галоген и R1 представляет собой C1-C10 углеводородную группу, с аддуктом MgX2(R″OH)m, в котором m имеет значения от 0,5 до 3, группы R″ представляют собой C1-C20 углеводородные группы и X представляет собой атом галогена, для получения промежуточного продукта, содержащего соединение титана, на носителе из дихлорида Mg; (b) приведения в контакт соединения внутреннего донора (ID), выбранного из циклических простых эфиров, имеющих 3-6 атомов углерода, с промежуточным продуктом, поступающим со стадии (а), при условиях, нужных для получения на получаемом твердом продукте молярного отношения Mg/ID ниже, чем 3, и (c) воздействия на компонент твердого катализатора, поступающего со стадии (b), термической обработки, осуществляемой при температуре от 70 до 150°C.

9. Способ по п. 8, в котором термическую обработку осуществляют при температуре в пределах от 80 до 130°C.

10. Катализатор для полимеризации олефинов, содержащий продукт, полученный посредством приведения в контакт:

А твердого компонента катализатора по любому из пп. 1-7;

В одного или нескольких соединений алкилалюминия и необязательно

С соединения-внешнего донора электрона, выбранного из группы, состоящей из простых эфиров, сложных эфиров, аминов, кетонов, нитрилов, силанов и их смеси.

11. Катализатор по п. 10, в котором соединение алкилалюминия представляет собой триалкил Al.

12. Катализатор по п. 10, в котором соединение алкилалюминия представляет собой продукт, получаемый посредством смешивания одного или нескольких соединений триалкилалюминия с алкилалюминием галогенидом.

13. Катализатор по п. 10, отличающийся тем, что он дополнительно содержит галогенированное соединение (D) в качестве усилителя активности.

14. Способ (со)полимеризации олефинов CH2=CHR, где R представляет собой атом водорода или углеводородный радикал, имеющий 1-12 атомов углерода, причем данный способ осуществляют в присутствии катализатора по одному или нескольким пп. 10-13.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU403194A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2016-04-10—Публикация

2011-08-10—Подача