Изобретение относится к области получения топлива и реагентов для органического синтеза и может быть использовано при переработке синтетических и природных парафинов и других углеводородов, в молекулах которых содержатся алкильные заместители (алкил-производные, алкилаты).

Известны способы переработки парафинов и алкил-производных путем воздействия на них ионизирующим излучением посредством радиолиза (А.К. Пикаев. Современная радиационная химия. Радиолиз газов и жидкостей. М.: Наука, с. 48-53, 289-324), в том числе с цепным и нецепным образованием продуктов высокотемпературного радиолиза (Woods R.J., Pikaev A.K. Applied radiation chemistry: radiation processing. NY.: Wiley. 1994. P. 187-203, 216-219).

Однако данным известным способом получают смесь легких и тяжелых продуктов с низким содержанием той фракции, которую можно использовать как жидкое моторное топливо или стабильное сырье для тяжелого органического синтеза. Наряду с низким выходом хозяйственно-ценных продуктов фрагментации, их получают только в смеси с нежелательными продуктами радиолиза.

Наиболее близким к предложенному является способ переработки нефтяного сырья за счет инициирования в нем высокоскоростной самоподдерживающейся цепной реакции крекинга путем воздействия на поток сырья ионизирующим излучением при мощности дозы ≥5 кГр/с, дозе ≥1.0 кГр и температуре от 200°C до 350°C, в результате чего в сырье возрастает радиационно-химический выход легких фракций, которые могут выкипать до температуры 450°C, а количество тяжелого остатка, выкипающего выше 450°C, снижается (патент US N 8192591, 2012).

Однако применение данного известного способа имеет ряд ограничений. Во-первых, способ не предполагает прямого получения товарного продукта - по сути, из зоны воздействия выходит полупродукт - опять же нефтяное сырье, обладающее измененным составом, но, по-прежнему, нуждающееся во вторичной переработке. Т.е. указанный метод относится к методам модифицирования сырья. Для получения товарного продукта необходимо использовать дополнительный, независимый, метод вторичной переработки модифицированного нефтяного сырья.

Во-вторых, сырьем могут служить нефть (сырая нефть, высоковязкая тяжелая сырая нефть, высокопарафиновая сырая нефть) или высококипящие субстанции нефтяного происхождения (мазут, деготь, тяжелые остатки переработки нефти, отходы разделения нефти, битум и использованные нефтепродукты). Данный известный способ не предусматривает переработку синтетического сырья, в частности парафиновых смесей, синтезируемых из газа методом Фишера-Тропша или получаемых переэтерификацией растительных и животных липидов и т.п.

В-третьих, способ ориентирован на использование излучения с вертикальной осью симметрии и на переработку жидкого текучего сырья, для которого актуальны такие понятия, как глубина облучаемого слоя (0.5 мм-10 см) и возможность барботажа. К тому же, скорость, необходимая для реализации метода (0.1-1 м/с), характерна именно для жидкостей в условиях их самотека.

В-четвертых, в составе нефтяного сырья допускается преобладание компонентов, которые в принципе не претерпевают цепного крекинга в условиях реализации метода, а напротив, склонны к участию в процессах укрупнения. Например, естественными компонентами природной нефти, битума и отработанных нефтепродуктов являются различные непредельные углеводороды, в том числе ароматические соединения. Их облучение в заявленных условиях будет приводить преимущественно к процессам присоединения, сшивки и т.п. (см.: Woods R.J., Pikaev A.K. Applied radiation chemistry: radiation processing. NY.: Wiley. 1994. P. 187-203, 216-219).

В-пятых, в методе используется восстановительная переработка сырья и при этом не предусмотрено приемов, обеспечивающих устойчивость модифицированной нефти к действию окислительных агентов при последующем хранении - перед финишной независимой переработкой.

Также достаточно близким к предложенному является способ переработки газообразных алканов путем воздействия ионизирующим излучением на содержащую их сырьевую смесь с получением продуктов радиолиза, при этом из продуктов радиолиза постоянно удаляют конденсируемую фракцию и водород, а оставшуюся часть смешивают с исходными алканами с получением сырьевой смеси (патент РФ №2099317, 1997).

Однако применение данного известного способа ограничено нецепной переработкой газообразных парафинов в жидкие. Данный способ неприемлем для получения топлива или реагентов для органического синтеза в процессе переработки тяжелых парафинов и алкил-производных углеводородов.

Техническим результатом, достигаемым при реализации настоящего изобретения, является:

- расширение ассортимента приемлемого исходного сырья, в том числе за счет использования парафинов и алкил-производных углеводородов с различным молекулярно-массовым распределением как природного, так и синтетического происхождения;

- упрощение условий переработки и повышение расхода перерабатываемого вещества за счет создания фазовой однородности реакционной смеси;

- существенное увеличение эффективности фрагментации молекул сырья и увеличение выхода целевых продуктов за счет подавления процессов укрупнения молекул и процессов физической и химической защиты ключевых компонентов сырья - парафинов и алкил-производных;

- повышение селективности перераспределения энергии между компонентами непосредственно в процессе осуществления заявляемого способа переработки - т.е. повышение энергоэффективности конверсии сырья;

- повышение устойчивости продуктов при их хранении, в том числе при доступе воздуха;

- повышение полноты утилизации исходного сырья, в том числе за счет предотвращения процессов коксования и образования органических отложений на стенках реакционного оборудования;

- повышение управляемости процессом переработки, составом и качеством продукта.

Достигается это тем, что в способе переработки парафинов и/или алкилатов путем воздействия ускоренными электронами на содержащую их сырьевую смесь с получением продуктов радиолиза, в том числе продуктов крекинга, в качестве сырья используют парафины и/или алкилаты с соотношением атомов водорода и углерода не более 2.15, разбавленные не менее чем в 10 раз парафинами с соотношением атомов водорода и углерода не выше 2.30, причем сырье одновременно вводят в зону с температурой не выше 220°C и в зону с температурой не ниже 350°C, а целевой продукт отбирают из зоны с температурой не выше 200°C, а затем конденсируют или используют в парообразном состоянии. Разбавление менее чем в 10 раз чревато получением нестабильного целевого продукта и пониженной степенью конверсии сырья. Чем больше степень разбавления, тем более качественный целевой продукт может быть получен, однако по практическим соображениям разбавление более чем в 100 раз нецелесообразно из-за общего снижения продуктивности переработки.

В конкретном исполнении целесообразно использовать электронный пучок с горизонтальной или наклонной осью симметрии, что позволит избежать перегрева выпускного окна ускорителя или входного окна реактора, а также минимизировать образование твердых отложений (продуктов коксования и углефикации) на данных окнах.

Кроме того, следует избегать применения плотности тока электронного пучка на входе в зону воздействия ниже 5 мкА/см2 и выше 100 мкА/см2 - слишком низкая плотность тока увеличит вероятность процессов сшивки радикалов, олигомеризации и полимеризации (т.е. процессов укрупнения), а слишком высокая плотность тока будет приводить к чрезмерному нагреву фронтальной части реактора, излишне глубокой фрагментации молекул, включая образование кокса, и непродуктивному расходованию энергии электронов.

Рекомендуется использовать сырье в виде раствора и/или золя, что облегчит сепарацию целевых фрагментов из макромолекул и агрегатов сырья и понизит степень непредельности конечных продуктов. Образование растворов и золей может быть основано на принципе, характерном для гомологов: «подобное растворяется в подобном».

В конкретном исполнении глубиной зоны воздействия и температурных областей внутри этой зоны управляют посредством локального изменения плотности сырья - сырье в зоне воздействия распределяют таким образом, чтобы его максимальная плотность (например, за счет комбинирования областей, занятых раствором и золем) находилась от фронтальной плоскости реактора на расстоянии, равном или меньшем длине пробега электронов.

Рекомендуется использовать сырье, содержащее до 7 мас.% кислородсодержащих соединений и/или до 3 мас.% серосодержащих соединений.

В конкретном исполнении газообразные продукты радиолиза целесообразно использовать в качестве вспомогательного разбавителя для тяжелых парафинов.

При соблюдении вышеуказанных условий, заявляемый способ также пригоден для переработки природной или синтетической нефти с содержанием парафинов и/или алкилатов не менее 75 мас.%

Ранее заявленные способы, в частности патент US N 8192591, основаны на известном явлении - образовании радикалов из нефтяного сырья под действием излучения и на последующей термостимулируемой цепной деструкции этих радикалов. Однако образование радикалов и их термическая деструкция, сами по себе, обеспечивают лишь частичное положительное изменение состава нефтяного сырья. Наряду с деструкцией, радикалы и катион-радикалы неизбежно участвуют в реакциях присоединения к непредельным соединениям (компонентам сырья и продуктам радиолиза), в реакциях димеризации и диспропорционирования, в реакциях передачи неспаренного электрона и/или заряда и т.п. В результате комплекса этих реакций образуются также более крупные и более стабильные молекулы. Дополнительным негативным фактором является эффект физической и химической защиты одних компонентов другими. Как следствие, лишь часть сырья, при совместном участии всех его компонентов в радиолитических процессах, претерпевает искомое превращение в более легкие продукты.

В заявляемом способе впервые предлагается рациональный подход, основанный на разбавлении и дифференцированном нагреве сырья, позволяющий:

- подавлять процессы синтеза высокомолекулярных соединений и соединений с дефицитом водорода;

- дифференцировать поглощенную дозу в зависимости от радиационной стойкости и летучести того или иного компонента сырья;

- обеспечивать высокое качество и устойчивость конечного продукта при хранении;

- надежно управлять составом и свойствами конечного продукта.

В заявляемом способе реализуется принцип «кондиционирования» состава реакционной смеси - в зоне воздействия удерживаются только те компоненты, которые не соответствуют фракционному составу целевого продукта или служат целям разбавления реакционной смеси. Тем самым энергия электронного пучка не тратится на соединения, которые желательно иметь в качестве компонентов целевого продукта, а расходуется на разложение соединений, для которых желательна дополнительная фрагментация.

Наличие областей с различной температурой служит для селективного варьирования времени пребывания компонентов в зоне воздействия и своевременного переключения набора процессов конверсии с их участием.

Температуру до 220°C целесообразно поддерживать в той части зоны воздействия, которая непосредственно примыкает к месту ввода электронного пучка (входному окну реактора или выпускному окну ускорителя). Это позволяет подавлять нежелательные термические процессы, приводящие к снижению пропускной способности или к разрушению окон. В эту же температурную область целесообразно подавать часть свежего сырья, что понизит вероятность вторичных процессов с участием продуктов фрагментации в глубинных областях зоны воздействия, а также скоординирует градиенты температуры и вещества. Из практических соображений температуру в данной зоне целесообразно поддерживать в интервале 170-220°C. Нижний предел температуры в данной зоне выбирается исходя расхода сырья, так чтобы избежать чрезмерного охлаждения в соседней зоне, для которой нужна температура выше 350°C.

Температуру до 200°C рекомендуется поддерживать в той части зоны воздействия, которая непосредственно примыкает к месту извлечения целевого продукта. Это позволит удерживать тяжелые компоненты внутри зоны воздействия и своевременно остановить избыточные превращения с участием целевых продуктов. Понижать температуру в данной зоне ниже 150°C нецелесообразно, поскольку это может привести к чрезмерному снижению мольной массы целевого продукта. Более низкие температуры могут быть оправданы при необходимости получения легкого топлива или парогазовых топливных смесей.

Область с температурой выше ≈350°C, примыкающая к менее нагретым областям, служит основным местом термодеструкции промежуточных радиолитических продуктов и местом самопроизвольного фракционирования реакционной смеси в соответствии с летучестью ее компонентов. Подавление процессов укрупнения обеспечивается сочетанием таких факторов, как принудительное разбавление тяжелых компонентов легкими (понижение локальной концентрации макрорадикалов), непрерывное удаление части реакционной смеси (целевого продукта) и локальная высокая температура. Авторами заявляемого способа впервые показано, что качество продукта и его устойчивость при хранении возрастают с ростом степени разбавления парафинов и/или алкилатов с соотношением атомов водорода и углерода не более 2.15 парафинами с соотношением атомов водорода и углерода не выше 2.30. При практической реализации заявляемого способа рекомендуется использовать разбавление в 10 и более раз. В качестве разбавителя целесообразно использовать, в частности, газообразные продукты радиолиза, которые могут быть удержаны или возвращены в зону облучения. Повышать температуру в данной области выше 450°C нецелесообразно, так как это может привести и к снижению качества целевого продукта (за счет процессов, повышающих степень карбонизации продукта), и к понижению энергетической эффективности переработки.

Для получения качественного продукта целесообразно избегать присутствия в исходном сырье кислородсодержащих и серосодержащих компонентов, по крайней мере, стремиться, чтобы их содержание не превышало 7 и 3 мас.%, соответственно.

Большинство современных электронных ускорителей устанавливаются вертикально и, соответственно, генерируют вертикальный электронный пучок - сверху вниз. Получаемая при этом конфигурация зоны облучения препятствует безопасному проведению высокотемпературной переработки сырья - наиболее нагретые и наиболее летучие компоненты сырья стремятся вверх, т.е. навстречу пучку. Это может приводить к перегреву фронтальной поверхности реакционного сосуда и к локальному переизбытку некоторых компонентов в верхней части зоны воздействия. Авторами настоящей заявки показано, что при реализации заявляемого способа целесообразно использовать электронный пучок с горизонтальной или наклонной осью симметрии, что позволит существенно повысить безопасность переработки и качество целевого продукта. При этом для предотвращения перегрева фронтальной части реактора и минимизации процессов укрупнения в реакционной смеси целесообразно поддерживать плотность тока электронного пучка на входе в зону воздействия в интервале от ≈5 мкА/см2 до ≈100 мкА/см2.

Целевой продукт в заявляемом способе представляет собой качественный автомобильный или авиационный бензин или компоненты, которые по своим фракционным, детонационным и иным эксплуатационным характеристикам пригодны для включения в состав бензинов. Степень соответствия продукта требованиям, предъявляемым к бензинам, может варьироваться в зависимости от состава сырья, конкретных условий реализации заявляемого способа и локальных производственных задач. В частности, продукт, получаемый из кислородсодержащего или серосодержащего сырья целесообразно использовать как растворитель или как реагенты для тяжелого органического синтеза. Получение конкретных фракций синтетического назначения может быть также организовано за счет варьирования рабочих параметров переработки в зоне воздействия в вышеуказанных пределах.

Заявляемый способ ориентирован на непрерывное получение конкретного и востребованного целевого продукта внутри зоны воздействия и непосредственно в процессе воздействия. При этом в качестве сырья предлагается использовать соединения, склонные к крекингу - парафины и алкилаты. Такое сырье в большом количестве может образовываться при синтезе Фишера-Тропша, при переработке возобновляемого растительного сырья и твердых полимерных отходов, при нефтехимической и газохимической переработке. Вместе с тем, заявляемый способ пригоден также для переработки природной и/или синтетической нефти, в которой содержание парафинов и/или алкилатов не ниже 75 мас.%. Более низкое содержание может провоцировать чрезмерное смолообразование в зоне воздействия.

Сырье целесообразно использовать в виде раствора и/или золя (включая туман и дым). Это позволит избежать потери целевого продукта во вторичных процессах, сопряженных с межфазным переносом компонентов, упростить управление температурным режимом в зоне воздействия, минимизировать накопление непредельных соединений и стабилизировать массоперенос в оптимальном режиме.

Типовые технологические ускорители электронов генерируют пучки с энергией от 0.4 до 8-10 МэВ. Использование более низкой энергии оправдано для переработки лишь очень тонких слоев сырья, размещаемого не в реакторе, а непосредственно на воздухе (пленок и листов). К тому же, применение низкой энергии электронов сопряжено с чрезмерно большими энергетическими потерями в выпускном окне ускорителя и ином подпучковом оборудовании. Использование энергии выше 8-10 МэВ может приводить к появлению радиоактивности в облучаемом веществе. Поэтому на практике используют энергию от 0.4 до 8-10 МэВ. Весь этот диапазон энергии без ограничений пригоден для осуществления заявляемого способа.

Заявляемый способ не имеет жестких ограничений по поглощенной дозе излучения - в зоне воздействия имеет место самонастраиваемое распределение дозы в зависимости от фракционного состава сырья. Наиболее летучие компоненты и продукты покидают зону воздействия при минимальной поглощенной дозе, тогда как малолетучие компоненты поглощают энергию до тех пор, пока их фрагменты в процессе деструкции не приобретут летучесть, достаточную для того, чтобы покинуть зону воздействия в потоке легколетучих компонентов.

Допустимое давление в зоне воздействия определяется, прежде всего, прочностью окна, через которое вводится пучок электронов. Современные ускорители обычно используются для облучения сред при давлении не выше 2 ати или при вакууме, обеспечиваемом водоструйными насосами (100 мм рт.ст.). Весь этот диапазон давлений без ограничений пригоден для осуществления заявляемого способа.

Ниже приведены примеры, иллюстрирующие изобретение.

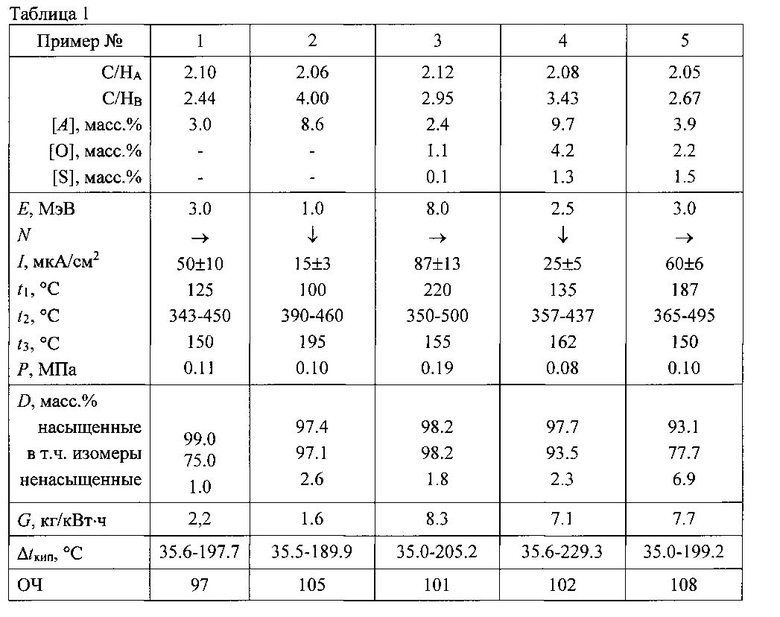

Пример 1. В качестве сырья используют раствор 3 мас.% эйкозана (С20Н42, Н/СA=2.1) в пентан-бутановой смеси (С4.5Н11, Н/СВ=2.44). Раствор при атмосферном давлении подают в стальной горизонтальный цилиндрический реактор двумя равными потоками: при 125°C и 343°C. Источником излучения служит линейный ускоритель LINS-03-330, генерирующий квазинепрерывный (частота следования импульсов 250 Гц) горизонтальный пучок электронов с энергией 3 МэВ и плотностью тока пучка 50±10 мкА/см2. На выходе из реактора раствор (включающий сырье и продукты радиолиза) поступает в зону, охлаждаемую в среднем до 150°C. Выходящие парообразные компоненты конденсируют и отделяют в инерционном газожидкостном сепараторе. Образующийся конденсат - бензин - сливают в емкость-хранилище. По мере образования конденсата в реактор добавляется свежее сырье. В состав удаленного конденсата входят ~25 мас.% линейных парафинов с числом атомов углерода до 12, ~75% изомерных парафинов с числом атомов углерода до 13 и ~1 мас.% жидких алкенов. Выход органической смеси в расчете на 1 кВт·ч поглощенной энергии электронов составил ~2.2 кг. Среднее октановое число целевого продукта равно 97. Начало кипения целевого продукта - 35.6°C, конец кипения - 197.7°C. Общий расход сырья составил - 2.2 кг/кВт·ч. Таким образом, при полной конверсии сырья получено равное количество целевого органического продукта, содержащего 99 мас.% парафинов бензинового ряда.

Результаты приведены в таблице 1, где Н/СA - соотношение атомов водорода и углерода в разбавителе (А); Н/СВ - соотношение атомов водорода и углерода в растворенном веществе (В), F=[А]/[В] - массовое отношение А и В в сырье; Ε - энергия электронов; N - направление пучка (→ - горизонтальное; ↓ - вертикальное); I - плотность тока в пучке; t1 - температура в первой области зоны облучения; t2 - температура во второй области зоны облучения; t3 - температура в третьей области зоны облучения; Ρ - давление в зоне облучения; D - основные компоненты целевого продукта; G - энергетический выход целевого продукта, соответственно; Δtкип - пределы кипения целевого продукта; OЧ - октановое число бензиновой фракции.

Пример 2. Показывает возможность применения газообразных продуктов радиолиза в качестве разбавителя тяжелых парафинов. По методике примера 1 подвергли переработке раствор дотриаконтана (С32Н66, Н/СA=2.06) в метане (Н/СB=2.06). Газообразные продукты радиолиза использовали в качестве разбавителя. Условия проведения процесса и полученные результаты представлены в таблице 1.

Пример 3. Показывает применимость заявляемого способа для переработки растворов синтетических парафинов. Раствор парафинов, получаемых синтезом Фишера-Тропша из синтез-газа, (C17Н36, Н/СA=2.12) в попутном нефтяном газе (Н/СB=2.95) подвергли переработке по методике примера 2, согласуя пробег электронов и глубину зоны воздействия за счет локального повышения плотности реакционной смеси. Условия проведения процесса и полученные результаты представлены в таблице 1.

Пример 4. Показывает применимость заявляемого способа для переработки синтетических парафинсодержащих золей. По методике примера 2 подвергли переработке золь пентакозана (С25Н52, Н/СA=2,08), полученного переэтерификацией из растительного липида, в природном газе (Н/СB=3.43). Условия проведения процесса и полученные результаты представлены в таблице 1.

Пример 5. Показывает применимость заявляемого способа для переработки нефтяных золей. По методике примера 2 подвергли переработке золь природной нефти (Н/СA=2.05), содержащей 79 мас.% парафинов и алкилатов, в пропане (Н/СB=2.67), используя магнитное отклонение оси пучка. Условия проведения процесса и полученные результаты представлены в таблице 1.

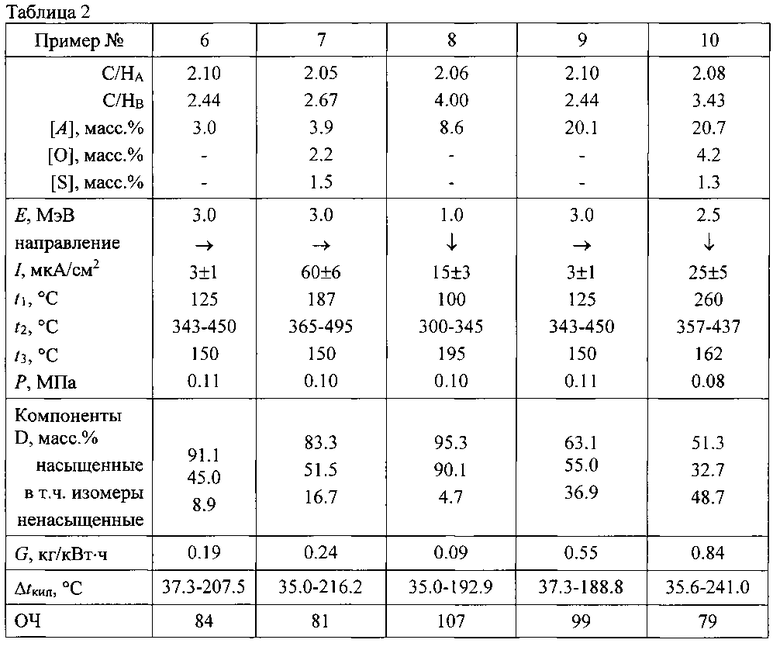

Пример 6. Показывает ухудшение результатов применения заявляемого способа при низкой плотности тока электронного пучка. Как в пример 1 в качестве сырья используют раствор 3 мас.% эйкозана (С20Н42, Н/СA=2.1) в пентанбутановой смеси (С4.5Н11, Н/СB=2.44), но условия переработки отличаются пониженной плотностью тока пучка - 3±1 мкА/см2. Условия проведения процесса и полученные результаты представлены в таблице 2.

Пример 7. Показывает ухудшение результатов применения заявляемого способа при несоблюдении требований к фазовому составу сырья. По методике примера 5 подвергли переработке природную нефть (Н/СA=2.05), содержащую 79 мас.% парафинов и алкилатов, в пропане (Н/СB=2.67), но нефть подавали в зону воздействия с помощью дождевальной насадки с диаметром отверстий 1 мм. Условия проведения процесса и полученные результаты представлены в таблице 2.

Пример 8. Показывает ухудшение результатов применения заявляемого способа при нарушении температурного режима в зоне воздействия. По методике примера 2 подвергли переработке раствор дотриаконтана (C32Н66, Н/СA=2.06) в метане (Н/СB=2.06), однако при пониженной температуре во второй области зоны воздействия. Условия проведения процесса и полученные результаты представлены в таблице 2.

Пример 9. Показывает ухудшение результатов применения заявляемого способа при нарушении состава сырья. По методике примера 1 подвергли переработке раствор 3 мас.% эйкозана (С20Н42, Н/СA=2.1) в пентанбутановой смеси (С4.5Н11, Н/СB=2.44), но с нарушением соотношения компонентов А и В. Условия проведения процесса и полученные результаты представлены в таблице 2.

Пример 10. Показывает ухудшение результатов применения заявляемого способа при нарушении температурного режима переработки и состава сырья. По методике примера 4 подвергли переработке золь пентакозана (С25Н52, Н/СA=2.08), полученного переэтерификацией из растительного липида, в природном газе (Н/СB=3.43), но с завышенной температурой на выходе реакционной смеси из зоны воздействия (t3) и с нарушенным соотношением компонентов А и В.

Заложенные в заявляемом способе принципы саморегулирования процессов в перерабатываемой массе обеспечивают его малую зависимость от параметров излучения при соблюдении вышеуказанных условий переработки. Во всех случаях реализации нового способа с измененными условиями отмечали следующие негативные тенденции:

- понижение стойкости продукта при хранении;

- чрезмерное снижение молекулярной массы реакционной смеси или, напротив, рост высокомолекулярных компонентов в составе конечного продукта;

- сверхнормативное падение энергетического выхода целевого продукта.

Энергия электронов (в диапазоне, не вызывающем ядерных превращений) не играет принципиальной роли для реализации способа, но от нее зависит глубина зоны воздействия и, как следствие, габариты реактора.

Таким образом, способ согласно изобретению обеспечивает целенаправленное превращение парафинов и алкилатов, независимо от их происхождения, в хозяйственно-ценные конденсируемые соединения - бензин, растворители или реагенты для тяжелого органического синтеза. Это особенно ценно при утилизации парафинов, для которых до сих пор наблюдается дефицит эффективных методов переработки, а их выброс в окружающую среду связывают с парниковым эффектом и ухудшением качества почвы и воды.

Новый способ позволяет с помощью компактных установок полностью утилизировать парафины с различным соотношением С/Н непосредственно на месте их образования, не загрязняя при этом окружающую среду.

Новый способ обеспечивает получение следующих результатов:

- в состав жидкого утилизируемого продукта переходит практически весь углерод и водород, присутствовавший в исходном сырье;

- жидкий синтезированный продукт имеет надежное бытовое и промышленное применение в качестве высокооктанового бензина, растворителей и/или полупродуктов для тяжелого органического синтеза;

- способ характеризуется экологической рациональностью, обусловленной отсутствием неутилизируемых отходов и вредных воздействий на окружающую среду, при этом он ориентирован на утилизацию наиболее стойких техногенных и природных форм углерода;

- способ обеспечивает низкую энергоемкость и материалоемкость переработки парафинов за счет полноты использования энергии, низких давлений и температур, принципов саморегулирования превращений и отсутствия катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместной переработки конденсированных и газообразных углеводородов | 2016 |

|

RU2619122C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗООБРАЗНЫХ АЛКАНОВ | 2010 |

|

RU2437919C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ГАЗОВ И ПАРОВ | 2010 |

|

RU2436760C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗООБРАЗНЫХ АЛКАНОВ | 1995 |

|

RU2099317C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2015 |

|

RU2602610C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2007 |

|

RU2338769C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИПИДОВ | 2012 |

|

RU2495915C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ УГЛЕВОДОРОДНЫХ ОТХОДОВ | 2013 |

|

RU2543378C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННЫХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2087519C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124040C1 |

Изобретение относится к способу переработки парафинов и/или алкилатов путем воздействия ускоренными электронами на содержащую их сырьевую смесь с получением продуктов радиолиза, в том числе, продуктов крекинга, осуществляют, используя в качестве сырья парафины и/или алкилаты с соотношением атомов водорода и углерода не более 2.15, разбавленные не менее чем в 10 раз парафинами с соотношением атомов водорода и углерода не выше 2.30. При этом сырье одновременно вводят в зону с температурой не выше 220°C и в зону с температурой не ниже 350°C, а целевой продукт отбирают из зоны с температурой не выше 200°C, а затем конденсируют или используют в парообразном состоянии. В состав жидкого утилизируемого продукта переходит практически весь углерод и водород, присутствовавший в исходном сырье. Способ обеспечивает целенаправленное превращение парафинов и алкилатов, независимо от их происхождения, в хозяйственно-ценные конденсируемые соединения - бензин, растворители или реагенты для тяжелого органического синтеза. 6 з.п. ф-лы, 10 пр., 2 табл.

1. Способ переработки парафинов и/или алкилатов путем воздействия ускоренными электронами на содержащую их сырьевую смесь с получением продуктов радиолиза, в том числе продуктов крекинга, отличающийся тем, что в качестве сырья используют парафины и/или алкилаты с соотношением атомов водорода и углерода не более 2.15, разбавленные не менее чем в 10 раз парафинами с соотношением атомов водорода и углерода не ниже 2.30, причем сырье одновременно вводят в область воздействия с температурой не выше 220°C и в область с температурой не ниже 350°C, а целевой продукт отбирают из области с температурой не выше 200°C и конденсируют.

2. Способ по п. 1, отличающийся тем, что используют электронный пучок с горизонтальной или наклонной осью симметрии при плотности тока на входе в зону воздействия в интервале от 5 мкА/см2 до 100 мкА/см2.

3. Способ по пп. 1 и 2, отличающийся тем, что сырье используют в виде раствора и/или золя.

4. Способ по пп. 1 и 2, отличающийся тем, что глубиной зоны воздействия и температурных областей внутри этой зоны управляют посредством локального изменения плотности сырья.

5. Способ по п. 1, отличающийся тем, что сырье содержит до 7 мас.% кислородсодержащих и/или до 3 мас.% серосодержащих примесей.

6. Способ по п. 1, отличающийся тем, что для разбавления тяжелых парафинов используют газообразные продукты радиолиза сырья.

7. Способ по п. 1, отличающийся тем, что сырье представляет собой природную или синтетическую нефть с содержанием парафинов и/или алкилатов не менее 75 мас.%

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2099387C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗООБРАЗНЫХ АЛКАНОВ | 2010 |

|

RU2437919C1 |

| US2010051444 A1, 04.03.2010. | |||

Авторы

Даты

2016-04-10—Публикация

2015-03-12—Подача