Изобретение относится к области нефтехимии и может быть использовано при утилизации природного, попутного нефтяного газа или газообразных промышленных отходов.

Известен способ переработки газообразных алканов путем воздействия на них ионизирующим излучением путем радиолиза (А. К. Чикаев. Современная радиационная химия. Радиолиз газов и жидкостей. М. Наука, с. 48-53).

Однако данным известным способом получают смесь углеводородов с низким содержанием той фракции, которую можно использовать как автомобильный бензин или как высокоактановую добавку к низкосортным бензинам (фракция C6 - C15 алканов).

Известен способ переработки газообразных алканов путем воздействия ионизирующим излучением с образованием продуктов радиолиза (Д. Серен и др. Радиационная химия углеводородов. М. Энергатомиздат, 1985, с. 28-56).

Однако данным известным способом можно получить лишь с низким выходом смесь хозяйственно ценных углеводородов, причем только в смеси с нежелательными продуктами радиолиза.

Техническим результатом, достигаемым при реализации настоящего изобретения, является получение хозяйственно ценных конденсируемых углеводородов высокого качества и с высоким выходом, упрощение технологии их получения, повышение полноты утилизации природных газов, попутного нефтяного газа и газообразных промышленных отходов.

Достигается этом тем, что в способе переработки газообразных алканов путем воздействия на них ионизирующим излучением с образованием продуктов радиолиза, отличительной особенностью является то, что воздействие ионизирующим излучением осуществляют на смесь газообразных алканов с образующимися продуктами радиолиза за исключением их конденсируемой фракции и водорода, которые в процессе воздействия ионизирующим излучением удаляют из зоны указанного воздействия.

В конкретном исполнении удаление можно осуществлять путем циркуляции смеси по замкнутому контуру, пересекающему зону воздействия извлечения конденсируемой фракции и водорода из смеси за пределами зоны воздействия, введения газообразных алканов в полученную очищенную смесь и возврата ее в зону указанного воздействия.

В конкретном исполнении воздействие осуществляют ускоренными электронами, циркуляцию смеси через зону воздействия осуществляют со скоростью не менее 4 г/кВт•с при давлении 1-4,6 ат/МэВ и воздействии электронами с энергией 0,3-6 МэВ при плотности тока 5-70 мкА/МэВ•см2.

Целесообразно, чтобы подаваемая в зону воздействия смесь содержала не более 9 мас. конденсируемой фракции и не более 5 мас. водорода.

Рекомендуется перед подачей в зону воздействия влажность смеси доводить до 0,1-4 мас.

В известных способах исходное сырье газообразные алканы вводят в зону воздействия ионизирующего излучения и выдерживают в ней в течение отрезка времени, достаточного для образования продуктов радиолиза, которые, оставаясь в зоне, вступают в новые реакции взаимодействия с образованием новых продуктов, в том числе и преимущественно нежелательных. Только после завершения периода воздействия ионизирующего излучения реакционную массу химического состава выводя из реактора и выделяют из нее продукты радиолиза, сложная смесь которых требует проведения сложной процедуры их разделения. При этом наиболее ценная фракция C6 C15 алканов составляет лишь незначительную долю среди продуктов радиолиза.

Авторами настоящего изобретения впервые установлено, что выход ценной фракции C6 C15 алканов можно значительно повысить, а технологию их получения можно значительно упростить, если в процессе воздействия ионизирующего излучения удалять из зоны воздействия эти продукты радиолиза, а также образовавшийся водород.

Впервые установлено, что такая новая операция обеспечивает целенаправленность процесса радиолиза газообразных алканов. Хозяйственно ценная конденсируемая фракция (преимущественно смесь C6 C15 - алканов), присутствующая в зоне воздействия ионизирующим излучением, является вредной примесью, за уровнем которой в зоне воздействия необходимо следить и не позволять, чтобы она превышала допустимый предел.

Такой же вредной смесью является еще один продукт радиолиза водород. Настоящим изобретением впервые рекомендуется следить и за его уровнем в зоне воздействия ионизирующим излучением.

Важно, что удаляемые из реактора смесь конденсируемых углеводородов не нуждается в дальнейшем дополнительной очистке и, являясь отходом процесса радиолиза, одновременно является хозяйственно ценным продуктом.

Ниже приведены примеры, иллюстрирующие изобретение.

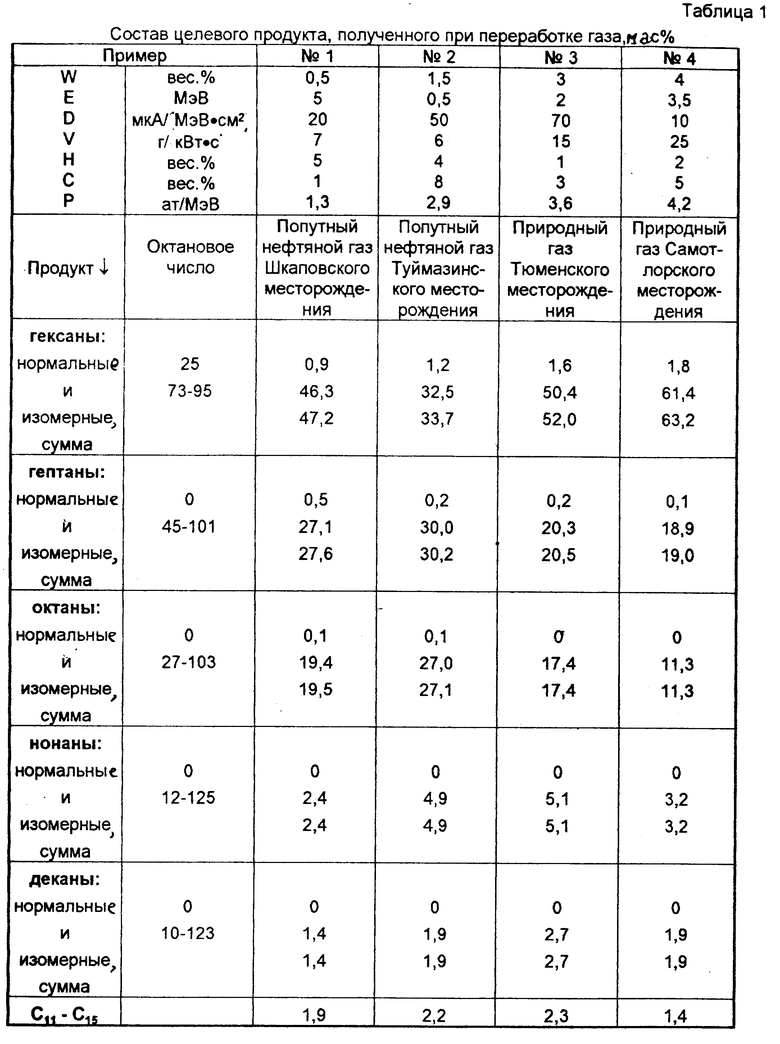

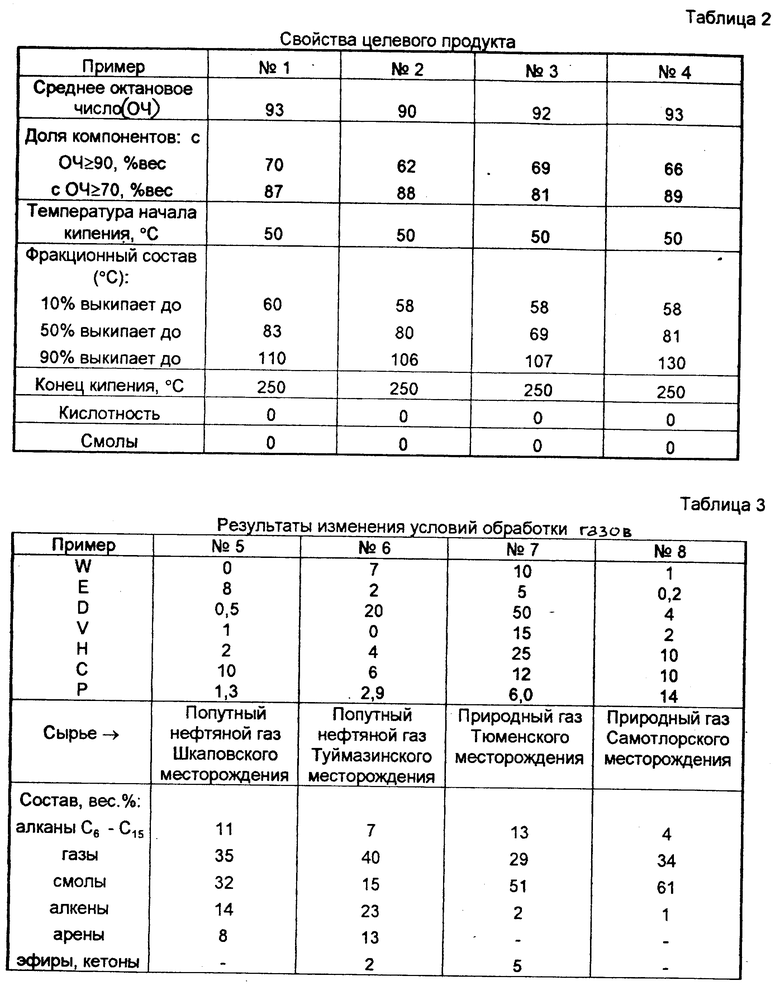

Пример 1. В качестве сырья (газообразных алканов) используют попутный нефтяной газ Шкаповского месторождения (Башкирия) с содержанием воды W 0,5 мас. Газ при давлении P 1,3 ат/МэВ со скоростью V 7 г/кВт•c пропускают через стальной реактор, помещенный под пучок линейного электронного ускорителя У-12Ф, где он подвергается воздействию потока электронов с плотностью D 20 мкА/МэВ•см2 и энергией E 5 МэВ. На выходе из реактора смесь непрореагировавшего сырья и продуктов радиолиза охлаждают до -15oC. Происходит конденсация C6 C15 алканов, которые выделяют в инерционном газо-жидкостном сепараторе до остаточной концентрации C 1 мас. Образующийся конденсат смесь жидких углеводородов сливают в емкость-хранилище. Оставшуюся газовую смесь направляют в газовый мембранный сепаратор, где извлекают водород до остаточного содержания H 5 мас. В состав удаленной смеси алканов входят 47,2 гексанов, 27,6% октанов, 2,4% нонанов, 1,4% деканов и 1,9% углеводородов C11 C15. Из них углеводородов нормального строения 1,5% и изомерного строения 98,5% Выход смеси C6 C15 алканов в расчете на 1 кВт.ч поглощенной энергии электронов составил 1,2 кг, а выход водорода 0,032 кг. Среднее октановое число целевого продукта (полученной фракции C6 C15 - алканов) равно 93. Другие свойства продукта приведены в табл. 1 и 2. Непрореагировавший газ после выделения фракции С6 C15 алканов и водорода добавляют к свежему сырью и под давлением 1,3 ат/МэВ направляют в реактор. Общий расход сырья составил 1,232 кг/кВт.ч. Таким образом, при полной конверсии сырья получено 97,4% вес целевого продукта 2,6 мас. водорода.

Результаты приведены в таблице 1, где W содержание влаги в смеси, подаваемой в реактор; E энергия потока электронов; D плотность потока электронов; V скорость подачи газа в реактор (скорость циркуляции газа через реактор); H концентрация водорода в газообразной смеси, подаваемой в реактор; C концентрация конденсируемых алканов (С6 C15 - алканов) в газообразной смеси, подаваемой в реактор; P давление газообразной смеси, проходящей через реактор.

Пример 2. По методике примера 1 подвергли переработке попутный нефтяной газ Туймазинского месторождения. Условия проведения процесса и полученные результаты представлены в таблицах 1,2.

Пример 3. По методике примера 1 подвергли переработке природный газ Тюменского месторождения. Условия проведения процесса и полученные результаты представлены в таблицах 1, 2.

Пример 4. По методике примера 1 подвергли переработке природный газ Самотлорского месторождения. Условия проведения процесса и полученные результаты представлены в таблицах 1, 2.

Пример 5. Попутный нефтяной газ Шкаповского месторождения обработали по методике примера 1, но использовали неувлажненное сырье, которое подавали в реактор под давлением ниже рекомендуемого согласно изобретению при скорости его подачи также ниже рекомендуемой. При этом газ облучали ускоренными электронами с энергией выше рекомендуемой и при плотности их тока ниже рекомендуемой. Смесь сырья и очищенных продуктов радиолиза содержала конденсируемые алканы также в количестве выше рекомендуемого. В таблице 3 приведены полученные результаты, которые свидетельствуют о том, что заявленные параметры процесса являются оптимальными, а отклонение от них ухудшает результат: снижается выход C6 C15 алканов, продукты радиолиза содержат нежелательные компоненты: смолы, алканы, арены, эфиры, кетоны. Большую долю продуктов радиолиза составляют газообразные компоненты, нуждающиеся в дальнейшей утилизации и приводящие к загрязнению окружающей среды при их выбросах в атмосферу или требуют сжигания на факелах.

Пример 6. По методике примера 1 подвергли переработке попутный нефтяной газ Туймазинского месторождения, не соблюдая, однако, рекомендуемые настоящим изобретением режимные параметры процесса. Представленные в таблице 3 данные свидетельствуют о низком выходе ценной C6 C15 фракции и о высоком выходе нежелательных продуктов радиолиза.

Пример 7. Данные таблицы 3 свидетельствуют о нецелесообразности выхода за пределы параметров процесса, рекомендуемых настоящим изобретением.

Пример 8. На примере переработки природного газа Самотлорского месторождения показана нецелесообразность отклонения от режимных параметров процесса, рекомендуемых настоящим изобретением (см. таблицу 3).

Во всех случаях реализации нового способа с измененными параметрами получали следующие негативные результаты:

смолообразование при W 0,1 мас. D 5 мкА/МэВ•см2, V 4 г/кВт.с, С 9 мас. или P 4,6 ат/МэВ

деструктивное снижение молекулярной массы реакционной смеси при E 6 МэВ, D 70 мкА/МэВ•см2, H 5 мас. или P 1,6 ат/МэВ;

образование высокотоксичных соединений при W 4 мас. или E 9 МэВ.

Таким образом, способ согласно изобретению обеспечивает целенаправленное превращение газообразных алканов в хозяйственно ценные конденсируемые алканы. Это особенно ценно при утилизации природного и попутного нефтяного газа.

В настоящее время промышленная утилизация газа включает три основных направления:

фракционное выделение полезных компонентов или их смесей, например, метана, пропан-бутановой смеси, газа, газового конденсата и т.п.

частичное использование газа в качестве сырья для химического и нефтехимического синтеза при производстве каучука, спиртов, альдегидов и т.п.

применение в качестве топлива для бытовых и производственных нужд.

Для утилизации газа указанными известными способами требуются магистральные газо- и продуктопроводы, газофракционирующие и газоконденсатные заводы, вместительные резервуары-хранилища, компрессорное оборудование. Такая инфраструктура требует больших капитальных затрат, длительного времени на строительство и запуск и реализуется только при наличии в регионе или на магистрали крупного потребителя газа. Если же все эти факторы отсутствуют или газа относительно мало, то его, как правило, сжигают на факелах. Такие газовые факелы особенно характерны для отдаленных и труднодоступных районов нефте- и газодобычи, а также установок крекинга нефти.

Новый способ позволяет с помощью компактных установок полностью утилизировать природный и попутный нефтяной газ на месте его получения, добычи или производства, не загрязняя при этом окружающую среду.

Новый способ обеспечивает получение следующих результатов:

выход жидкого утилизируемого продукта составляет 96-98% от массы перерабатываемого углеводородного сырья; жидкий целевой продукт имеет надежное бытовое и промышленное применение в качестве моторного топлива; он намного компактнее исходного сырья;

единственным побочным продуктом является экологически чистый энергоноситель водород, который может быть использован для улучшения качества магистрального газа, для нефтехимических синтезов и гидрокрекинга, он может быть сожжен без ущерба для окружающей среды;

способ характеризуется экологической чистотой, обусловленной отсутствием неутилизируемых отходов и вредных воздействий на окружающую среду;

способ обеспечивает низкую энергоемкость и материалоемкость переработки газа за счет полноты энергии в газовой смеси, низких давлений и температур, отсутствия необходимости использования катализаторов.

Способ согласно изобретению реализуется с помощью серийно выпускаемых узлов, без использования магистральных трубопроводов, фракционирующих установок и громоздких резервуарных парков. Синтезируемый целевой продукт при обычных условиях является жидким и для его сбора нужно примерно в 1000 раз менее вместительные хранилища, чем для исходного газа. Таким образом, переработку можно вести в труднодоступных, болотистых местах, где есть дефицит топлива, а вывод продукции возможен лишь в зимнее время.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ГАЗООБРАЗНЫХ АЛКАНОВ | 2010 |

|

RU2437919C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ГАЗОВ И ПАРОВ | 2010 |

|

RU2436760C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННЫХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2087519C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПАРАФИНОВ И АЛКИЛАТОВ | 2015 |

|

RU2579514C1 |

| Способ совместной переработки конденсированных и газообразных углеводородов | 2016 |

|

RU2619122C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2007 |

|

RU2338769C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИПИДОВ | 2012 |

|

RU2495915C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ УГЛЕВОДОРОДОВ | 2016 |

|

RU2622289C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2015 |

|

RU2602610C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2099387C1 |

Использование: в химической, газовой и нефтехимической промышленности и топливной энергетике. Сущность изобретения: утилизируют природный и попутный нефтяной газ с получением хозяйственно ценных продуктов радиолиза. Облучение газообразных алканов проводят электронным излучением с энергией 0,3-6 МэВ при плотности тока в пучке электронов 5-70 мкА/МэВ•см2. Процесс переработки ведут циклически в замкнутом контуре при давлении, зависящем от энергии электронов - от 1 до 4,6 ат/МэВ. Скорость потока реакционной смеси в контуре определяется мощностью потока электронов и устанавливается выше 4 г/кВт•c. Вслед за облучением циркулирующей газовой смеси осуществляют сепарацию реакционной смеси - удаляют конденсируемые продукты и извлекают водород. Реакционную смесь, освобожденную от избытка водорода и конденсируемых продуктов, смешивают со свежим сырьем до постоянного давления и возвращают в зону действия электронного пучка. Содержание водорода в реакционной смеси не должно превышать 5 мас.%, а содержание конденсируемых продуктов представляет собой смесь, содержащую изомеры насыщенных углеводородов от гексана (C) до пентадекана (C). 3 з.п. ф-лы, 3 табл.

| Серени Д | |||

| и др | |||

| Радиационная химия углеводородов | |||

| - М.: Энертгоатомиздат, 1985, с.28 - 56 | |||

| Верещинский И.В., Пикаев А.К | |||

| Введение в радиационную химию | |||

| - М.: Изд-во АН СССР, 1963, с.11, 61 - 67. |

Авторы

Даты

1997-12-20—Публикация

1995-11-20—Подача