Изобретение относится к машиностроению и может быть использовано для защиты от несанкционированного выброса рабочей жидкости из гидравлических систем строительно-дорожных, сельскохозяйственных, мелиоративных, лесотехнических, промышленных машин и гидрофицированного рабочего оборудования машин.

Известна система защиты гидропривода, включающая гидробак, насос, соединенный напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной полостями, входным, выходным и сливным штуцерами, установленное в напорной гидролинии и подключенное своей входной полостью к выходу насоса, а выходной - к распределителю, с размещенным во входной полости подпружиненным плунжером, имеющим кольцевую проточку, совмещенную с радиальными отверстиями, и осевой канал, сообщающий входную и выходную полости, который перекрывается подпружиненным коническим клапаном, имеющим гидравлический подпор от гидронасоса, разгрузочный клапан со штуцером, жестко установленным в расточке упора запорного устройства, при этом разгрузочный клапан выполнен в виде полого цилиндра с размещенным внутри подпружиненным поршнем, снабженным уплотнительным кольцом из эластичного материала, при чем поршень делит цилиндрическую полость разгрузочного клапана на две: поршневую полость, сообщающуюся с выходной полостью корпуса запорного устройства каналом, выполненном в упоре запорного устройства и пружинную полость, сообщающуюся каналом штуцера с линией слива. [Патент №2583195 RU C1 F15В 20/00 - аналог].

К недостаткам аналога следует отнести то обстоятельство, что при неисправности разгрузочного клапана, например, потери эластичности уплотнительного кольца или его разрушении, из поршневой полости разгрузочного клапана через пружинную полость клапана произойдет слив рабочей жидкости в гидробак и, как следствие, падение давления в выходной полости запорного устройства, замедление подъема или опускания рабочего оборудования машины или его остановка, имитация повреждения напорной гидролинии, то есть ложного срабатывания запорного устройства, что снижает эффективность работы системы защиты.

Кроме того, недостатком системы защиты гидропривода является сложность конструктивного исполнения системы защиты гидропривода, обусловленная наличием разгрузочного клапана, уплотнительных элементов и дополнительной сливной гидролинии, соединяющей разгрузочный клапан и гидробак.

Известна система защиты гидропривода, включающая гидробак, насос, соединенный напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной полостями, входным, выходным и сливным штуцерами, установленное в напорной гидролинии и подключенное своей входной полостью к выходу насоса, а выходной - к распределителю, с размещенным во входной полости подпружиненным плунжером, имеющим кольцевую проточку, совмещенную с радиальными отверстиями, и осевой канал, сообщающий входную и выходную полости, который во время срабатывания запорного устройства перекрывается подпружиненным коническим клапаном, имеющим гидравлический подпор от гидронасоса и каналы, выполненные в упоре, сообщающие выходную полость запорного устройства с гидролинией высокого давления и предназначенные для вытеснения через выходной штуцер в напорную гидролинию замкнутого объема несжимаемой рабочей жидкости, образующейся в конце хода плунжера между плунжером и упором. [Патент №2642719 RU C1 F15В 20/00 - прототип].

Недостатком системы защиты гидропривода по прототипу является то, что при разрушении рукавов высокого давления, через каналы, выполненные в упоре и дополнительную гидролинию, сообщающую выходную полость запорного устройства с напорной гидролинией, произойдет выброс через поврежденную гидролинию в атмосферу замкнутого объема несжимаемой рабочей жидкости, образующейся между плунжером и упором в конце хода плунжера.

К недостатку системы защиты также можно отнести то обстоятельство, что трасса для транспортировки замкнутого объема несжимаемой рабочей жидкости, образующейся между плунжером и упором в конце хода плунжера запорного устройства, включает не только каналы, выполненные в упоре, но и дополнительную гидролинию с присоединительными элементами, что усложняет конструкцию и повышает материалоемкость системы защиты.

Кроме того, в конструкции системы защиты гидропривода в рабочем состоянии дополнительная гидролиния, как и напорная, подвергаются воздействию высокого давления, которое может спровоцировать ее разрушение, а следовательно, несанкционированный выброс в атмосферу рабочей жидкости, не только из напорной гидролинии, но и из дополнительной, что снижает эксплуатационную надежность устройства и экологическую безопасность окружающей среды.

Технический результат - повышение эксплуатационной надежности системы защиты гидропривода.

Техническая задача - повышение эксплуатационной надежности системы защиты гидропривода за счет надежного перекрытия плунжером запорного устройства канала выходного штуцера и слива в гидробак, минуя поврежденную напорную гидролинию, замкнутого объема несжимаемой рабочей жидкости, образующейся между торцом плунжера и торцом упора запорного устройства в конце хода плунжера и препятствующего свободному перемещению плунжера до торца упора, при одновременном упрощении конструкции устройства.

Решение технической задачи заключается в том, что система защиты гидропривода, включающая гидробак, насос, соединенный напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной полостями, входным, выходным и сливным штуцерами, установленное в напорной гидролинии и подключенное своей входной полостью к выходу насоса, а выходной - к распределителю, с размещенным во входной полости подпружиненного плунжера, имеющего наружную кольцевую проточку, совмещенную с радиальными отверстиями и осевой канал, сообщающий входную и выходную полости, который перекрывается подпружиненным коническим клапаном, упор со сквозным осевым каналом с возможностью свободного перемещения в нем подпружиненного конического клапана, имеющего гидравлический подпор от гидронасоса, при этом выходная полость запорного устройства сообщается с гидролинией высокого давления, также дополнительно в плунжере запорного устройства системы защиты гидропривода выполнен канал, сообщающий выходную полость запорного устройства сО сливной гидролинией, при этом выше упомянутый канал предназначен для транспортировки в гидробак замкнутого объема несжимаемой жидкости, образующейся в конце хода плунжера между плунжером и упором.

Сущность изобретения заключается в том, что в предлагаемой конструкция запорного устройства системы защиты гидропривода, в плунжере дополнительно выполнен канал, сообщающийся с радиальными отверстиями и проточкой плунжера, выходной полостью запорного устройства и сливной гидролинией, расположенной между запорным устройством и гидробаком. Выполненный в плунжере канал обеспечивает транспортировку вытесняемого из выходной полости запорного устройства замкнутого объема несжимаемой рабочей жидкости, заключенной между торцом упора и торцом плунжера в конце хода плунжера, что обеспечивает при разрушении рукавов высокого давления свободное перемещение плунжера до торца упора, надежное перекрытие плунжером канала выходного штуцера и слив рабочей жидкости из выходной полости запорного устройства через сливную гидролинию запорного устройства непосредственно в гидробак.

Таким образом, заявляемая система защиты гидропривода в отличии от прототипа, за счет дополнительно выполненного в плунжере запорного устройства канала, в момент разрушения рукавов высокого давления способствует, минуя поврежденную напорную гидролинию, полному вытеснению замкнутого объема несжимаемой рабочей жидкости, заключенной между торцом упора и торцом плунжера в конце его хода, непосредственно в гидробак, что обеспечивает свободное перемещение плунжера до торца упора, тем самым способствует надежному перекрытию плунжером канала выходного штуцера, а упрощение конструкции устройства снижает материалоемкость системы защиты гидропривода и эксплуатационные затраты, повышает эксплуатационную надежность гидропривода и экологическую безопасность использования гидрофицированных машин.

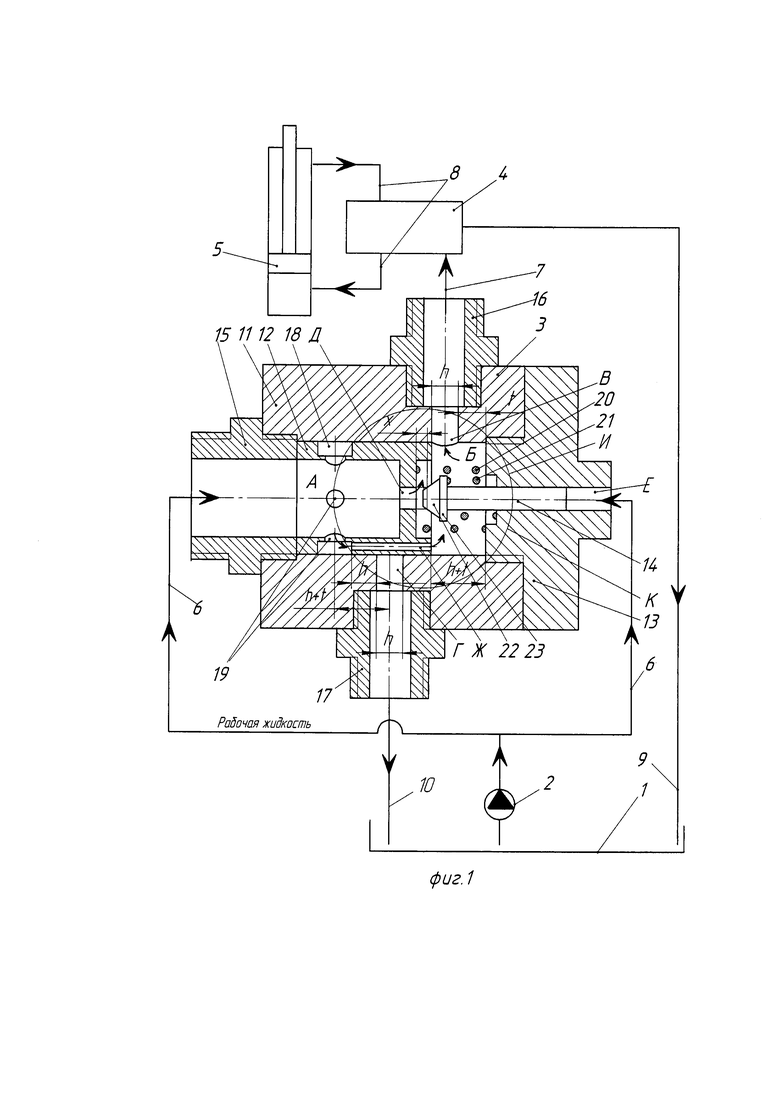

Заявляемое изобретение поясняется графическим материалом: - на фиг. 1 схематично представлен общий вид системы защиты гидропривода;

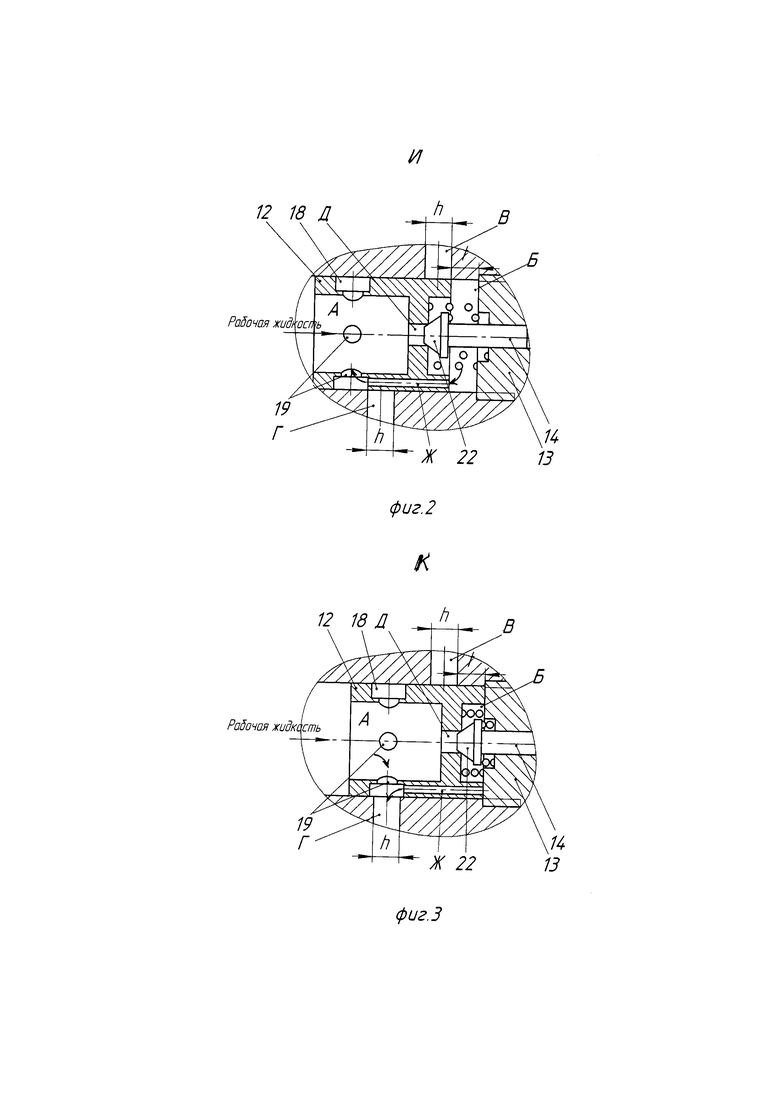

- на фиг. 2 схематично представлено сечение И положения плунжера запорного устройства системы защиты гидропривода в фазе начала вытеснения замкнутого объема несжимаемой рабочей жидкости;

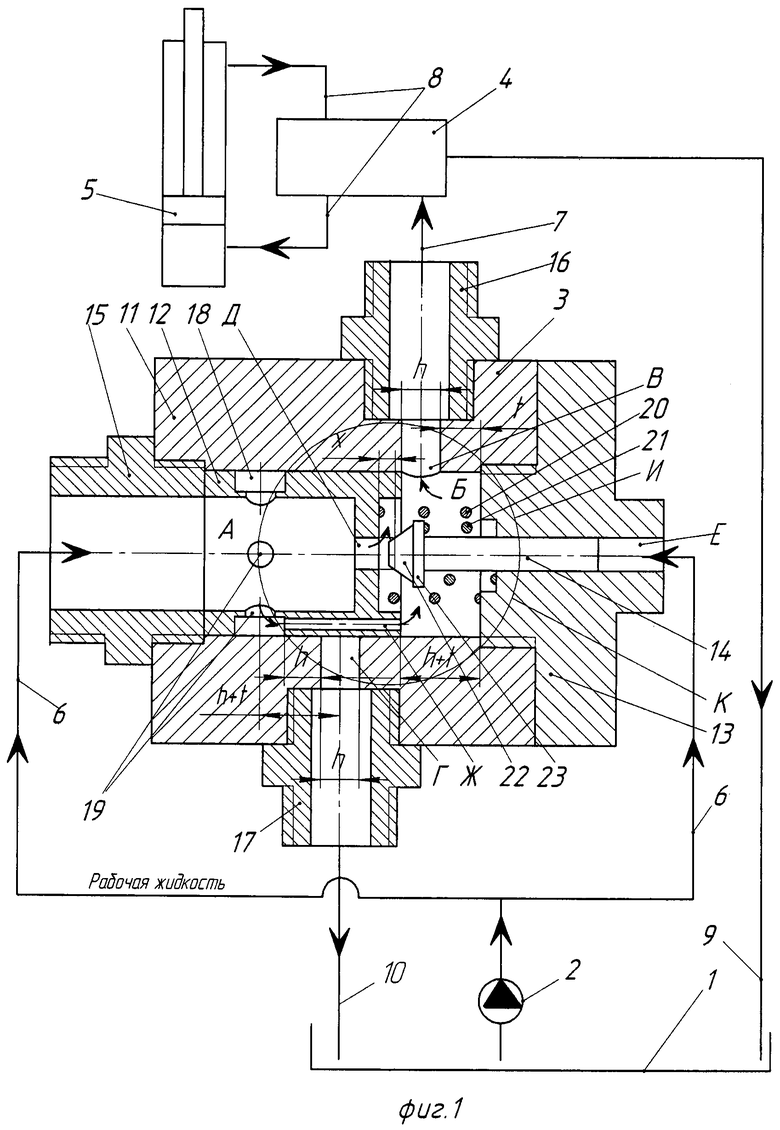

- на фиг. 3 схематично представлено сечение К положения плунжера запорного устройства системы защиты гидропривода в фазе полного вытеснения замкнутого объема несжимаемой рабочей жидкости.

Система защиты гидропривода включает в себя гидробак 1, насос 2, запорное устройство 3, гидрораспределитель 4, гидро двигатель 5, напорные цельнометаллические гидролинии высокого давления 6, напорные гибкие рукава высокого давления 7 и 8, сливную гидролинию 9 гидрораспределителя 4, сливную гидролинию 10 запорного устройства 3.

Запорное устройство 3 включает в себя корпус 11, плунжер 12, упор 13, клапан 14, штуцеры с входным 15, выходным 16 и сливным 17 каналами.

Внутри корпуса 11 запорного устройства 3 размещен плунжер 12 с образованием с одной стороны входной полости А, а с другой -выходной полости Б, причем торец плунжера 12 расположен на расстоянии его полного хода до торца упора равным h+t, где h - диаметр выходного В и сливного Г каналов, сообщающихся через каналы штуцеров 16 и 17 с напорной 7 и сливной 10 гидролиниями соответственно, a t- расстояние от торца упора 13 до цилиндрической образующей выходного канала В.

Входная А и выходная Б полости сообщаются между собой посредством осевого канала Д плунжера 12, который перекрывается клапаном 14, размещенным в упоре 13 на расстоянии X от торца плунжера 12, и свободно перемещается в сквозном осевом канале Е.

На наружной поверхности плунжера 12 выполнены кольцевая проточка 18 и радиальные отверстия 19 на расстоянии h+1 от оси канала Г и канала сливного штуцера 17 равному полному ходу плунжера 12. Кроме этого, в плунжере 12 дополнительно выполнен канал Ж, сообщающий проточку 18 и радиальные отверстия 19 плунжера 12, выходную полость Б запорного устройства 3 и сливной канал Г. Канал Ж обеспечивает транспортировку из выходной полости Б замкнутого объема несжимаемой рабочей жидкости, заключенной между торцом упора 13 и торцом плунжера 12 в конце его хода, через канал Г и гидролинию 10 в гидробак 1, а также дальнейшую циркуляцию рабочей жидкости от насоса 2 через входную полость А запорного устройства 3, проточку 18, радиальные отверстия 19 плунжера 12 и сливную гидролинию 10 в гидробак 1. Плунжер 12 и клапан 14 подпружинены упругими элементами 20 и 21 соответственно. При этом клапан 14 выполнен конусообразным 22 с буртиком 23, который является упором пружины 21. Работа системы защиты гидропривода.

При выключенном гидрораспределителе 4 и неработающем гидродвигателе 5, давление рабочей жидкости во входной А и выходной Б полостях запорного устройства 3 одинаковое, а рабочая жидкость насосом 2 подается в гидролинию 6 и через входную полость А, канал Д выходную полость Б, выходной канал В, перепускной клапан гидрораспределителя 4 и сливную гидролинию 9 направляется в гидробак 1, то есть, минуя гидродвигатель 5, рабочая жидкость циркулирует между насосом 2 и гидробаком 1 через запорное устройство 3, гидрораспределитель 4 и сливную линию 9 гидрораспределителя 4. При этом плунжер 12 удерживается пружиной 20 в крайнем левом положении, а клапан 14 находится на расстоянии Хот торца плунжера 12 в равновесном состоянии под действием, создаваемой насосом 2 силы давления рабочей жидкости на клапан 14 в канале Е с одной стороны и из выходной полости Б с другой стороны, при этом сливной канал Г запорного устройства закрыт плунжером 12.

При включенном гидрораспределителе 4 рабочая жидкость от насоса 2 по каналу Д плунжера 12 запорного устройства 3 направляется из входной полости А в выходную полость Б и через проходное сечение X между плунжером 12 и клапаном 14, сечение h выходного канала В и гидрораспределитель 4 поступает в гидродвигатель 5, который приводит в движение рабочее оборудование машины. При этом давление рабочей жидкости во входной А и выходной Б полостях будет одинаковым. После завершения подъема или опускания рабочего оборудования машины перепускной клапан гидрораспределителя 4 автоматически переключает поток рабочей жидкости через сливную гидролинию 9 в гидробак 1.

При разрыве рукавов высокого давления 7 или 8, давление рабочей жидкости в выходной полости Б запорного устройства 3 мгновенно падает и возникнет перепад давления во входной А и выходной Б полостях, в результате чего плунжер 12, преодолевая сопротивление пружины 20, закрывает осевой канал Д и выходной канал В и движение рабочей жидкости в поврежденную гидролинию прекращается, при чем процесс перекрытия выходного канала В протекает в две фазы.

Во время первой фазы плунжер 12, двигаясь на встречу клапану 14, преодолевает проходное сечение X, а конус 22 клапана 14 закрывает канал Д, при этом давление в полости А резко возрастет и плунжер 12, ускоряя движение, перекрывает проходное сечение h выходного канала В, одновременно проточка 18 достигнет положения, которое соответствует началу вытеснения из полости Б в полость А по каналу Ж замкнутого объема несжимаемой рабочей жидкости, заключенной между торцом упора 13 и торцом плунжера 12 в конце его хода. На завершающем этапе первой фазы, когда сливной канал Г еще закрыт плунжером 12, давление во входной полости А продолжает возрастать и наступает вторая фаза движения плунжера 12 в сторону упора 13.

Во время второй фазы, преодолевая расстояние t, торец плунжера 12 достигнет торца упора 13, а проточка 18 и радиальные отверстий 19 плунжера 12 совместятся со сливным каналом Г, при этом по каналу Ж, проточке 18 плунжера 12, сливному каналу Г, каналу сливного штуцера 17 и сливной гидролинии 10 произойдет полное вытеснение из полости Б в гидробак 1 замкнутого объема несжимаемой рабочей жидкости, заключенной между торцом упора 13 и торцом плунжера 12 в конце его хода. При этом плунжер 12 надежно перекроет выходной канал В запорного устройства 3. Одновременно рабочая жидкость, минуя поврежденную гидролинию высокого давления 7 или 8, будет циркулировать между насосом 2 и гидробаком 1 через напорную гидролинию 6, полость А, проточку 18 и радиальные отверстия 19 плунжера 12, сливной канал Г и сливную гидролинию 10 запорного устройства 3. При этом полностью исключается несанкционированный выброс рабочей жидкости в атмосферу.

Таким образом, предлагаемое изобретение, в сравнении с системой защиты гидропривода по прототипу, за счет дополнительно выполненного в плунжере канала и изменения трассы транспортировки вытесняемого из выходной полости запорного устройства замкнутого объема несжимаемой рабочей жидкости, заключенной между торцом упора и торцом плунжера в конце его хода, в момент разрушения рукавов высокого давления, обеспечивает надежное перекрытие выходного канала и слив рабочей жидкости, минуя поврежденную гидролинию, в гидробак, что обеспечивает повышение эффективности работы системы защиты гидропривода, эксплуатационной надежности гидропривода, а также экологическую безопасность использования гидропривода рабочего оборудования машин, уменьшение эксплуатационных затрат и затрат на утилизацию вредных веществ загрязняющих окружающую среду, при одновременном снижении материалоемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система защиты гидропривода | 2019 |

|

RU2715455C1 |

| Система защиты гидропривода | 2017 |

|

RU2642719C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2700487C1 |

| Система защиты гидропривода | 2020 |

|

RU2739221C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2015 |

|

RU2583195C1 |

| Система защиты гидропривода | 2019 |

|

RU2726959C1 |

| Система защиты гидропривода | 2019 |

|

RU2726976C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2642914C1 |

| ГИДРОПРИВОД | 2014 |

|

RU2579306C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2556835C1 |

Изобретение относится к машиностроению и может быть использовано для защиты от несанкционированного выброса рабочей жидкости из гидросистем строительно-дорожных, сельскохозяйственных, мелиоративных, лесотехнических, промышленных машин и гидрофицированного рабочего оборудования машин. Система защиты гидропривода включает в себя гидробак, насос, напорную гидролинию, линию слива в гидробак, гидрораспределитель, гидродвигатель, запорное устройство, состоящее из корпуса, снабженного входным, выходным, сливным штуцерами и упора. Внутри корпуса запорного устройства размещен плунжер с образованием с одной стороны входной полости, а с другой стороны выходной полости. По наружной поверхности плунжера выполнена кольцевая проточка и радиальные отверстия, сообщающиеся, во время срабатывания запорного устройства, с линией слива в гидробак. Входная полость сообщается с выходной полостью корпуса посредством осевого канала плунжера, который в конце хода плунжера перекрывается коническим клапаном, имеющим гидравлический подпор от гидронасоса, с возможностью его свободного перемещения в сквозном канале упора, а выходной канал одновременно перекрывается цилиндрической поверхностью плунжера. Плунжер и клапан подпружинены упругими элементами. При этом клапан имеет буртик, который является упором пружины. В плунжере дополнительно выполнен канал, сообщающий выходную полость запорного устройства с сливной гидролинией, который предназначен для слива в гидробак замкнутого объема несжимаемой рабочей жидкости, образующейся между плунжером и упором в конце его хода. Технический результат - повышение эксплуатационной надежности системы защиты гидропривода. 3 ил.

Система защиты гидропривода, включающая гидробак, насос, соединенный напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной и выходной полостями, входным, выходным и сливным штуцерами, установленное в напорной гидролинии и подключенное своей входной полостью к выходу насоса, а выходной к распределителю, с размещенным во входной полости подпружиненным плунжером, имеющим наружную кольцевую проточку, совмещенную с радиальными отверстиями, и осевой канал, сообщающий входную и выходную полости, который перекрывается подпружиненным коническим клапаном, упор со сквозным осевым каналом с возможностью свободного перемещения в нем подпружиненного конического клапана, имеющего гидравлический подпор от гидронасоса, при этом выходная полость запорного устройства сообщается с гидролинией высокого давления, отличающаяся тем, что дополнительно в плунжере напорного устройства системы защиты гидропривода выполнен канал, сообщающий выходную полость запорного устройства со сливной гидролинией, при этом выполненный в плунжере канал предназначен для транспортировки в гидробак замкнутого объема несжимаемой жидкости, образующейся в конце хода плунжера, между плунжером и упором.

| Система защиты гидропривода | 2017 |

|

RU2642719C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2634996C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2015 |

|

RU2583195C1 |

| Пресс для холодной подпрессовки пакетов шпона | 1987 |

|

SU1498614A1 |

| US 6053202 A1, 25.04.2000. | |||

Авторы

Даты

2020-01-23—Публикация

2019-03-01—Подача