Данное изобретение относится к области лазерной обработки материалов и может быть использовано при лазерной наплавке, в том числе селективной лазерной наплавке.

Задачей заявляемого изобретения является разработка способа и устройства для лазерной наплавки, обеспечивающего расширение возможностей данного метода лазерной обработки, повышение производительности и точности изготовления деталей, снижение энергозатрат при высоком качестве изделия.

Известен способ [1] лазерной наплавки, состоящий в подаче наплавляемого материала в фокальную область лазерного пучка, размещенную на поверхности обрабатываемого изделия. Недостатком данного способа является невозможность раздельного нагрева наплавляемого материала и области обрабатываемого изделия в пятне фокусировки лазера.

Наиболее близким к предлагаемому способу является представленный в [2] способ, состоящий в подаче наплавляемого материала в фокальную область лазерного пучка, размещенную на поверхности обрабатываемого изделия. Недостатком данного способа является невозможность раздельного нагрева наплавляемого материала и области обрабатываемого изделия в пятне фокусировки лазера, что приводит к значительным потерям энергии на поддержание ванны расплава и снижает точность наплавки.

Задачей заявляемого изобретения является расширение области применения, снижение энергозатрат, повышение точности и качества лазерной наплавки.

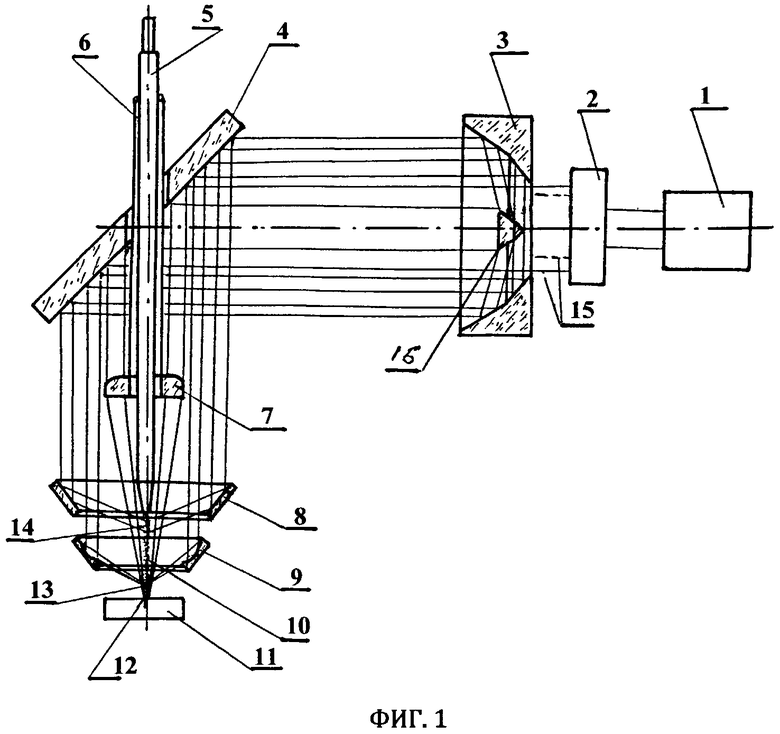

Заявляемый способ лазерной наплавки состоит в подаче наплавляемого материала в фокальную область лазерного пучка, размещенную на поверхности обрабатываемого изделия. В отличие от других способов из исходного кругового лазерного пучка формируют серию кольцевых лазерных пучков с регулируемым распределением мощности по пучкам и преобразуют в серию конических лазерных пучков с помощью конических зеркал 8, 9 и объектива 7 (фиг.1). Конические пучки фокусируют раздельно, как на поверхность обрабатываемого изделия для ее нагрева, так и в различные области подаваемого материала, будь то струя газа, жидкости, порошка, аэрозоля, или проволока, или струя гетерогенной плазмы, для его оптимального нагрева. При этом фокусы пучков располагают вдоль одной оптической оси, по которой подают наплавляемый материал. Заявляемый способ обеспечивает оптимальный тепловой режим процесса, позволяет значительно снизить энергозатраты и повысить точность наплавки.

Известно устройство лазерной наплавки [3], содержащее лазер, оптически связанный с системой формирования кольцевого пучка, поворотное зеркало, объектив.

Недостатком данного устройства является сложность, а также невозможность раздельного нагрева наплавляемого материала (проволоки) и поверхности обрабатываемого изделия в области наплавки.

Наиболее близким по технической сущности к заявляемому устройству является представленное в [4] устройство для селективной лазерной наплавки, содержащее лазер, оптически связанный с системой формирования конического пучка, и фокусирующую линзу для раздельного нагрева детали и порошковой струи и систему подачи порошка.

Недостаток данного устройства состоит в невозможности управления параметрами излучения, воздействующего на поверхность детали и порошковую струю.

Задачей заявляемого изобретения является расширение функциональных возможностей устройства,

Для решения поставленной задачи предлагается устройство для лазерной наплавки, содержащее лазер, оптически связанный с системой формирования серии конических пучков для раздельного нагрева детали и порошковой струи.

Новым является то, что устройство дополнительно снабжено системой формирования серии параллельных кольцевых лазерных пучков с регулируемым распределением мощности лазерного излучения по кольцевым пучкам, поворотным зеркалом с отверстием для проводки трубок подачи газа, охлаждающей жидкости и наплавляемого материала, системой фокусирующих конических зеркал, причем фокус линзы и фокусы конических зеркал лежат на одной оптической оси, вдоль которой подается наплавляемый материал.

Сущность изобретения поясняется схемой (фиг.1).

Устройство содержит лазер 1, оптически связанный с оптической системой формирования серии кольцевых лазерных пучков с регулируемым распределением мощности лазерного излучения по кольцевым пучкам в составе регулируемого расширителя пучка 2, отражательного мультиаксикона 16 и мультифасеточного зеркала 3. Серия кольцевых параллельных пучков разворачивается поворотным зеркалом 4 с отверстием для проводки трубок, охлаждающей жидкости 6, подачи газа и наплавляемого материала 5. Кроме этого в состав устройства входят фокусирующая линза 7, фокусирующие конические зеркала 8, 9.

Устройство работает следующим образом. Луч лазера 1 после прохождения расширителя пучка 2, мультиаксикона 16 и мультифасеточного зеркала 3 трансформируется в серию кольцевых пучков. Один из пучков фокусируется линзой 7 на поверхность изделия 11 в пятно облучения 12 и плавит поверхность в области пятна. Наплавляемый материал подается по трубке 5 в виде либо струи 10 газа, порошка, жидкости, гетерогенной плазмы или в виде проволоки. Другие пучки фокусируются с помощью конических зеркал 8, 9 в заданные области струи 10 для разогрева этих областей 13, 14. Меняя размеры пучка 15 после расширителя пучка, можно перераспределять мощность лазера по областям 12, 13 и 14 и тем самым регулировать процесс наплавки и эффективно греть и поверхность детали, и струю материала. Это позволяет уменьшить размеры ванны расплава, увеличить энерговклад в струю или проволоку ввиду их малого теплоотвода и, в случае струй, большого поглощения излучения.

Таким образом, заявляемые способ и устройство лазерной наплавки, обеспечивают снижение энергозатрат, повышение точности и качества наплавки.

Литература

1. Bruck G. High power laser beam cladding. Journal of Metals, 39, 1987, p.10-13.

2. Чивель Ю.А. Патент №6931. 10.11.2004.

3. C. Schnitzler, M. Traub, J. Dettrich. Patent DE 10200701840. 2009.

4. Чивель Ю.А. Патент №2447979.05.11.2009.

Изобретение относится к способу и устройству лазерной наплавки материалов. Способ лазерной наплавки состоит в подаче наплавляемого материала в фокальную область лазерного пучка, размещенную на поверхности обрабатываемого изделия. Из исходного кругового лазерного пучка формируют серию параллельных кольцевых лазерных пучков, преобразуют их в серию конических пучков и раздельно фокусируют вдоль одной оптической оси, по которой подают наплавляемый материал. Устройство содержит лазер, оптически связанный с системой формирования конического пучка, фокусирующую линзу и систему подачи наплавляемого материала, оптическую систему формирования серии кольцевых лазерных пучков с регулируемым распределением мощности лазерного излучения по кольцевым пучкам, поворотное зеркало с отверстием для проводки трубок подачи газа, охлаждающей жидкости и наплавляемого материала, систему фокусирующих конических зеркал. Изобретение обеспечивает расширение технологических возможностей и снижение энергозатрат при высокой точности изготовления деталей. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ лазерной наплавки, включающий подачу наплавляемого материала в фокальную область кругового лазерного пучка, размещенную на поверхности обрабатываемого изделия, отличающийся тем, что из исходного кругового лазерного пучка формируют серию параллельных кольцевых лазерных пучков с регулируемым распределением мощности излучения исходного кругового лазерного пучка по кольцевым пучкам, преобразуют упомянутые кольцевые пучки в серию конических пучков и раздельно фокусируют конические пучки с расположением фокусов пучков вдоль одной оптической оси, по которой подают наплавляемый материал.

2. Способ по п. 1, в котором в качестве наплавляемого материала используют твердое, жидкое, газообразное, порошкообразное, аэрозольное вещество или гетерогенную плазму.

3. Устройство для лазерной наплавки, содержащее лазер, оптически связанный с системой формирования конического пучка, фокусирующую линзу и систему подачи наплавляемого материала, отличающееся тем, что оно дополнительно снабжено оптической системой формирования серии кольцевых лазерных пучков с регулируемым распределением мощности лазерного излучения по кольцевым пучкам, поворотным зеркалом с отверстием для проводки трубок подачи газа, охлаждающей жидкости и наплавляемого материала и системой фокусирующих конических зеркал, причем фокус линзы и фокусы конических зеркал лежат на одной оптической оси, вдоль которой подается наплавляемый материал.

| ПРИСПОСОБЛЕНИЕ ДЛЯ УДЕРЖИВАНИЯ НА МЕСТЕ АРМАТУРЫ ПРИ НАБИВКЕ БЕТОННЫХ СТЕН | 1927 |

|

SU6931A1 |

| УСТРОЙСТВО ЛАЗЕРНОЙ НАПЛАВКИ И ЛЕГИРОВАНИЯ | 2009 |

|

RU2447979C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И СПОСОБ И СИСТЕМА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2467851C2 |

| EA7043B1,30.06.2006 | |||

| US2006213885A1 , 28.09.2006. | |||

Авторы

Даты

2016-04-10—Публикация

2014-03-06—Подача