Область техники

Изобретение относится к солнечным элементам и к слоям материала в составе этих элементов, а также к способу и системе для изготовления солнечных элементов. Более конкретно круг объектов, к которым относится изобретение, охарактеризован в ограничительных частях независимых пунктов формулы изобретения.

Уровень техники

Солнечные элементы обеспечивают экологичный метод производства энергии, поэтому их разработка ведется весьма интенсивно. Обычно солнечные элементы изготавливаются из фотоэлектрических (фотовольтаических) ячеек. Фотоэлектрическая ячейка содержит, по меньшей мере, один полупроводящий слой, в котором происходит поглощение световых фотонов. Поглощение света заставляет электроны или дырки переходить на более высокий энергетический уровень, соответствующий зоне проводимости, так что поглощенная энергия может быть использована в форме электричества.

Чтобы выводить сгенерированную электрическую энергию из солнечных элементов, по обеим сторонам полупроводящего слоя (полупроводящих слоев) должны иметься проводящие слои. Проводящий слой на облучаемой поверхности солнечного элемента должен пропускать свет к полупроводящему слою. Солнечный элемент обычно разбит на небольшие ячейки, включенные последовательно или параллельно. В этом случае в проводящих слоях и, возможно, в полупроводящем слое (полупроводящих слоях) создается паттерн, соответствующий требуемому электрическому контуру.

На облучаемую поверхность солнечного элемента наносят покрытие из одного или нескольких слоев для формирования на солнечном элементе антиотражающей поверхности и для его защиты от механических, химических и физических воздействий со стороны окружающей среды. Такие поверхности могут формироваться с использованием стабилизированных по отношению к облучению стекла или пластика. В частности, слой стекла может включать самоочищающееся покрытие из ТiO2, нанесенное распылением, посредством операции нанесения слоя горячим аэрозолем или атомного осаждения слоев. Наружные защитные слои могут быть интегральной частью солнечного элемента или же они могут быть отделены от электрических слоев.

В настоящее время для изготовления солнечных элементов используются две основные технологии. В первой технологии в качестве подложки используется кремний или иной полупроводящий материал, причем на подложку наносятся дополнительные слои. Данная технология является наиболее распространенной. Однако изготовление кремниевых подложек и формирование на них требуемых слоев на современном уровне технологии является дорогостоящим. Кроме того, крупные солнечные элементы, которые чувствительны к механическим напряжениям, в этом случае имеют большой вес. Указанные недостатки препятствуют дальнейшему расширению использования солнечных элементов.

Вторая технология для производства солнечных элементов основана на применении каких-то иных подложек и на получении полупроводящих (и других) слоев в виде пленок на данной подложке. Подложкой может являться, например, стекло или пластик. Подложка может служить облучаемой поверхностью солнечного элемента; в этом случае она делается прозрачной. Солнечные элементы, изготовленные по данной технологии, имеют меньший вес и не столь чувствительны к механическим напряжениям. Однако проблема в этом случае заключается в обеспечении достаточной эффективности: обычно в электрическую энергию удается преобразовать менее 10% световой энергии. Одной из причин этого является низкая однородность формируемых слоев. Как следствие, прозрачность облучаемых слоев оказывается недостаточной. Кроме того, неоднородность полупроводящих слоев влечет потери энергии.

Одна из проблем, связанных с низкой эффективностью, обусловлена тем, что переход в полупроводящем слое имеет определенный порог (потенциальный барьер), причем энергия фотонов может быть преобразована в электричество только в соответствии с указанным порогом. Солнечный свет охватывает широкий спектральный диапазон, т.е. фотоны имеют широкий разброс по энергиям. Если энергия фотона ниже указанного порога полупроводникового перехода, фотон не может быть преобразован в электрическую энергию. С другой стороны, если энергия фотона выше этого порога, фотон преобразуется в электрическую энергию, соответствующую полупроводниковому переходу, но при этом энергия фотона, превышающая указанный порог, преобразуется в тепло.

Проблема преобразования излучения в широком спектре в электрическую энергию может быть решена путем формирования нескольких последовательных прозрачных полупроводящих слоев, причем каждая пара таких слоев образует полупроводниковый переход для преобразования света в электричество. Переходы, ближайшие к облучаемой поверхности, имеют наивысший потенциал перехода, и этот потенциал уменьшается по мере прохождения света к следующим переходам. В таком случае преобразование фотонов в электрический ток происходит на переходе, порог которого близок к энергии фотона. Тем самым может быть достигнута высокая эффективность. Однако очень трудно сформировать последовательно несколько прозрачных полупроводящих слоев. Если поверхности слоев недостаточно гладкие, свет отражается от каждого перехода, что снижает эффективность. Кроме того, неоднородность нескольких полупроводящих слоев приводит к потерям электрической энергии в результате появления в них пятен, приводящих к закорачиванию контуров и к неравномерному распределению электрических полей.

Кроме того, формирование защитных слоев на облучаемой поверхности солнечного элемента также оказывается сложным и дорогим. Технологические процессы являются медленными, причем они должны осуществляться отдельно от изготовления электрической части солнечного элемента. Участие одних и тех же частей в различных процессах и/или стадиях изготовления может приводить к риску загрязнения, что еще больше снижает эффективность получения конечного продукта.

Перечисленные проблемы еще больше обостряются при получении крупных солнечных элементов, поскольку становится необходимым формировать слои на больших поверхностях. Известные технологии пригодны для изготовления ячеек малых размеров, например с площадью не более нескольких квадратных сантиметров. Однако качество поверхности и однородность материалов в слоях существенно ухудшились бы, если бы известные технологии были применены для получения солнечных элементов со слоями, покрывающими большие поверхности.

Заявителем была исследована возможность использования при производстве солнечных элементов холодной лазерной абляции. В последние годы, благодаря успехам в развитии лазерной технологии, появились средства для создания высокоэффективных лазерных систем на базе полупроводниковых волокон, и эти лазеры обеспечили возможность развития методов так называемой холодной абляции. Холодная абляция основана на формировании высокоэнергетических лазерных импульсов короткой длительности, например в пикосекундном диапазоне, и подачи этих импульсов на поверхность материала мишени. При этом из участка мишени, на который падает лазерный пучок, выбивается плазменный факел. Применения холодной абляции включают, в частности, нанесение покрытий и формообразующую обработку.

При применении новых вариантов холодной абляции делались попытки решить проблемы, связанные с качеством и производительностью при изготовлении покрытий, тонкопленочных изделий, а также с резкой, прорезанием, гравированием и т.п., путем ввода в волокно лазерного излучения повышенной мощности и уменьшения сечения лазерного пучка на мишени. Однако данное повышение мощности привело, в основном, лишь к повышению уровня шумов. Проблемы, связанные с качеством покрытий и производительностью их нанесения, сохраняются, несмотря на то что некоторым производителям лазеров удалось преодолеть трудности, связанные с повышением мощности лазеров. Репрезентативные образцы покрытий/тонких пленок, а также операции резки/гравирования/вырезания и др. были продемонстрированы только для низких частот следования импульсов, узких интервалов сканирования и длительностей обработки, непригодных для промышленных применений, особенно для крупных изделий.

При постоянной энергии, заключенной в импульсе, его мощность возрастает при сокращении его длительности; однако по мере сокращения длительности имеет место обострение проблем. Это обострение имеет место даже в случае наносекундных лазеров (которые, правда, не используются как таковые при осуществлении холодной абляции).

Дальнейшее уменьшение длительности импульсов до фемто- или даже аттосекундного диапазона делает рассмотренную проблему практически неразрешимой. Так, в пикосекундной лазерной системе с длительностью импульса 10-15 пс энергия импульса для лазера мощностью 100 Вт и частотой следования импульсов 20 МГц должна составлять 5 мкДж для пятна (зоны) с линейным размером 10-30 мкм. По имеющимся данным, волокна, способного выдерживать подобные импульсы, на дату приоритета настоящего изобретения не было известно.

Известные системы лазерной обработки, как правило, содержат оптические сканеры, основанные на колеблющихся (вибрирующих) зеркалах. Подобный сканер описан, например, в DE 10343080. Вибрирующее зеркало осциллирует между двумя заданными углами, измеренными относительно оси, параллельной зеркалу. Когда лазерный пучок направляют на зеркало, он отражается под углом, зависящим от мгновенного положения зеркала. В результате зеркало отражает лазерный пучок в точки вдоль линии на мишени, т.е. пучок "сканирует".

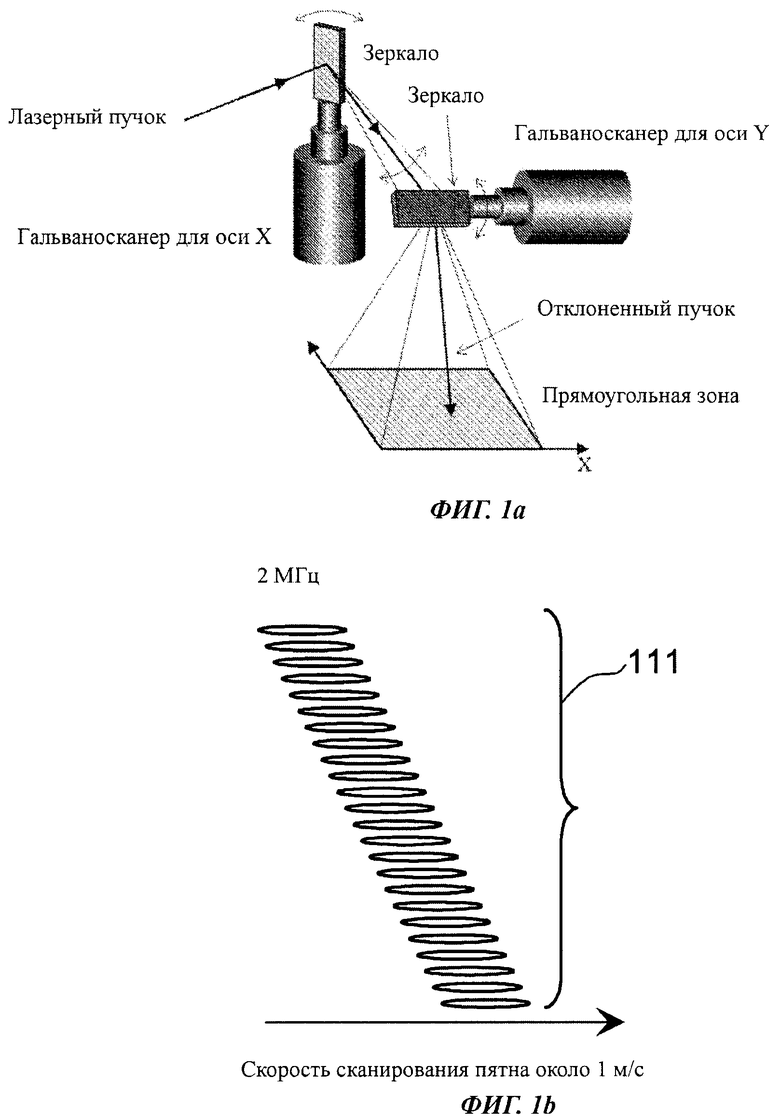

Пример вибрационного сканера ("гальваносканера") иллюстрируется фиг.1а. В нем имеются два вибрирующих зеркала, одно из которых сканирует пучок вдоль оси X, а второе - вдоль ортогональной ей оси Y.

Производительность при этом пропорциональна частоте следования (повторения) импульсов. С одной стороны, в известных сканерах, использующих зеркальные пленки (в гальваносканерах, или сканерах с колебательным приводом), рабочий цикл которых включает движение в прямом и обратном направлениях, проблемы создают остановка зеркал в обеих конечных точках их траектории, а также ускорение и замедление движения вблизи этих точек (предусматривающие мгновенную остановку). Это обстоятельство ограничивает как применение зеркала в качестве сканера, так и (особенно) диапазон сканирования. Современные способы нанесения покрытий с применением гальваносканеров могут обеспечить ширину зоны сканирования не более 10 см. В случае попыток повышения производительности увеличением частоты следования импульсов ускорение и замедление движения зеркала приведут либо к уменьшению диапазона сканирования, либо к неравномерному распределению излучения и, следовательно, плазмы на мишени при направлении излучения на мишень посредством неравномерно движущихся зеркал.

Известные гальваносканеры были использованы для сканирования лазерного пучка с типичной максимальной скоростью 2-3 м/с, обычно со скоростью 1 м/с. При осуществлении попыток повысить производительность формирования покрытий/тонких пленок простым увеличением частоты повторений вышеупомянутые сканеры будут направлять неконтролируемым образом импульсы в зону мишени с частичным наложением уже при низкой частоте повторений (измеряемой в килогерцах). Так, при частоте повторения импульсов 2 МГц будет иметь место наложение 40-60 импульсов. Наложение пятен 111 пучков в подобной ситуации иллюстрируется фиг.1b.

В худшем случае такой подход приведет, по меньшей мере частично, к выбиванию из материала мишени частиц вместо, по меньшей мере, частичного формирования плазмы. Представляется, что, после того как в то же место мишени будет последовательно направлено несколько лазерных импульсов, их кумулятивный эффект будет, видимо, приводить к неравномерной эрозии материала мишени, за которой может последовать нагрев этого материала, означающий утрату преимуществ холодной абляции.

Те же, причем более резко выраженные, проблемы существуют и для наносекундных лазеров, использующих импульсы с большей длительностью и с высокой энергией. В этом случае нагрев материала мишени происходит всегда, причем температура этого материала может повышаться до 5000 К. Следовательно, даже единственный наносекундный импульс приводит к существенной эрозии материала мишени, т.е. к возникновению проблем, рассмотренных выше.

В известных методах может иметь место не только неравномерный износ мишени; возможно и фрагментирование этого материала с ухудшением качества плазмы. Соответственно ухудшается качество поверхности, покрываемой с использованием такой плазмы. В частности, на поверхности могут находиться фрагменты, плазма может быть распределена между зонами, недостаточно равномерными, чтобы сформировать требуемое покрытие, и т.д. Данные проблемы, актуальные для применений, требующих повышенной точности, могут отсутствовать, например, применительно к краскам или пигментам при условии, что указанные дефекты находятся ниже уровня, допустимого для соответствующего конкретного применения.

Известные методы приводят к износу мишени при ее однократном применении, так что одна и та же ее поверхность не может быть использована повторно. Данная трудность ранее преодолевалась работой только со свежей поверхностью мишени с соответствующим перемещением материала мишени и/или облучаемой зоны.

При механической обработке или аналогичных операциях наличие остатков материала в виде его фрагментов может приводить к неровной линии разреза или неровному шву, что является недопустимым, например, при бурении с контролем потока. При этом высвобождаемые фрагменты могут придавать поверхности бугристый вид, недопустимый при изготовлении солнечных элементов.

Кроме того, сканеры на основе зеркальных пленок, совершающих возвратные движения, генерируют инерционные силы, создающие нагрузку на конструкцию в целом, но также и на опоры, в которых установлено зеркало и/или посредством которых зеркало приводится в движение. Подобная инерция может постепенно ухудшать качество крепления зеркала, особенно если это зеркало используется на пределе своих технических возможностей. В результате в долговременной перспективе возможны смещения зеркала в его держателе, что может проявляться в снижении воспроизводимости качества получаемого изделия. Как следствие остановок и соответствующих изменений скорости движения сканер, использующий пленочное зеркало, имеет слишком ограниченный диапазон сканирования, чтобы его можно было использовать для абляции и получения плазмы. Эффективный рабочий цикл является коротким по сравнению с полным циклом, хотя работа в любом случае осуществляется медленно. Таким образом, в аспекте повышения производительности подобных сканеров они характеризуются низкой производительностью при получении плазмы, малым диапазоном сканирования, нестабильностью в длительной перспективе при высокой вероятности возникновения трудностей, связанных с нежелательным испусканием вместе с плазмой частиц, которые могут попадать на изделия при воздействии на них плазмой в процессе их формообразующей обработки и/или нанесения покрытия.

Необходимым условием является также совершенствование солнечных элементов в части увеличения их срока службы и сокращения затрат на их обслуживание. Однако нанесение слоев, особенно формирование поверхностей больших солнечных элементов с однородными слоями покрытия, обладающего одним или несколькими из следующих качеств: отличной оптической прозрачностью, химической стойкостью и/или износостойкостью, термостойкостью и теплопроводностью, стойкостью к царапанию, отличными адгезией к поверхности, свойством самоочищения и свойствами, связанными с высоким сопротивлением, продолжает оставаться нерешенной проблемой.

Ни новые высокотехнологичные методы нанесения покрытий, ни современные технологии на основе лазерной абляции в наносекундном диапазоне или в диапазоне холодной абляции (с применением пико- и фемтосекундных лазеров) неспособны обеспечить промышленный способ нанесения покрытий на стеклянные изделия, содержащие большие поверхности. Так, технологии нанесения с применением химического и физического осаждения из паровой фазы, соответственно CVD (Chemical Vapor Deposition) и PVD (Physical Vapor Deposition), требуют условий высокого вакуума Это позволяет вести обработку изделий только партиями, что неприемлемо для реализации данного процесса в промышленных масштабах применительно к солнечным элементам. Кроме того, расстояние между покрываемым материалом и материалом покрытия, подлежащим абляции, является большим, составляя в типичном случае около 50 см. В результате камера для нанесения покрытия имеет большие габариты, а периоды ее вакуумной откачки являются время- и энергоемкими. Кроме того, подобные камеры большого объема легко загрязняются в процессе нанесения покрытия используемыми для этого материалами, что требует использования повторяющихся и длительных процессов очистки.

При осуществлении попыток повышения производительности нанесения покрытий с применением известных технологий, связанных с нанесением покрытий посредством лазерной абляции, имеют место различные дефекты, в том числе микроотверстия, повышение шероховатости поверхности, ухудшение или исчезновение оптической прозрачности, появление частиц на поверхности и/или в структуре покрытия, влияющих на образование каналов коррозии, ухудшение однородности поверхности, снижение адгезии и т.д.

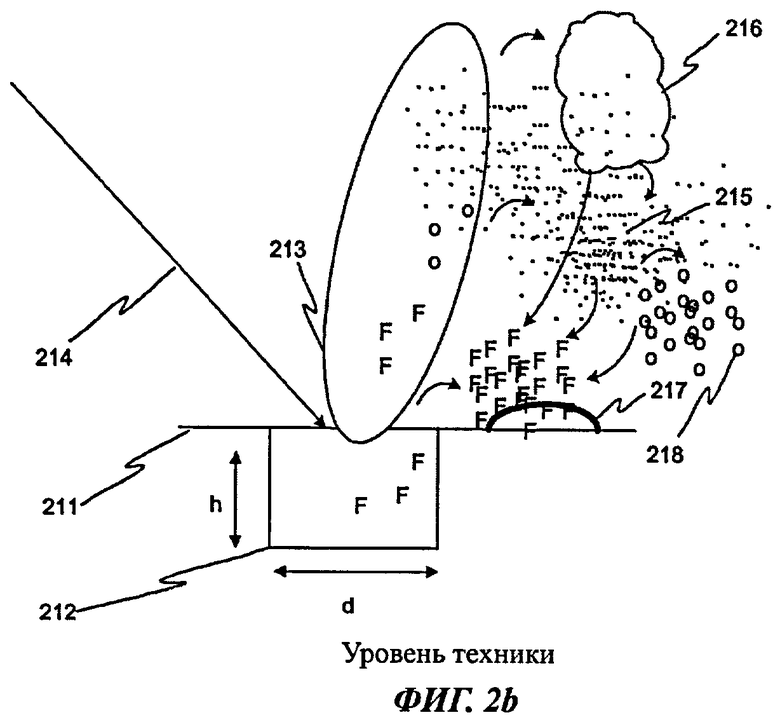

Проблемы, связанные с качеством плазмы, иллюстрируются фиг.2а и 2b, на которых показано генерирование плазмы по известной технологии. Импульсное лазерное излучение 214 падает на поверхность 211 мишени. Поскольку импульс излучения является длинным, глубина h и диаметр d пучка имеют один порядок величины. В связи с тем, что импульс излучения 214 нагревает как поверхность 211 в месте своего падения, так и подповерхностную область на глубине, превышающей h, облучаемая структура испытывает термоудар, приводящий к росту термонапряжений, вызывающих образование фрагментов F. В рассматриваемом примере плазмы очень плохого качества, видимо, присутствуют также молекулы и молекулярные кластеры, обозначенные мелкими точками 215 на фиг.2b. Кружки 218 на этой фигуре соответствуют частицам, которые могут образовываться из присутствующих газов 216 и/или посредством агломерации. Как и эти частицы, фрагменты также могут увеличиваться в размерах за счет конденсации и/или агломерации. Этот процесс показан криволинейными стрелками, ведущими от точек 215 и кружков 218 к фрагментам F. Криволинейные стрелки обозначают также фазовый переход от плазмы 213 к газу 216, затем к частицам 215 и далее к частицам 217 увеличенных размеров. Поскольку абляционный факел на фиг.2b, как следствие плохого качества плазмы, может содержать фрагменты F и частицы, образованные из паров и газов, плазма не представляет собой непрерывную плазменную область. Другими словами, в пределах плазменного факела от одиночного импульса могут иметь место вариации качества плазмы. Из-за наличия дефектов в составе и/или структуре материала на глубине, превышающей h, а также из-за вариации значений глубины (см. фиг.2а), поверхность 211 мишени, показанная на фиг.2b, непригодна для дальнейшей абляции, т.е. бесполезна, хотя все еще содержит некоторое количество материала.

Раскрытие изобретения

Задача, решаемая изобретением, заключается в создании солнечных элементов, а также системы и способа их изготовления, преодолевающих или ослабляющих недостатки, свойственные уровню техники.

Более конкретно, задача состоит в разработке технологии формирования слоев достаточно большой площади посредством их нанесения с помощью импульсного лазера, причем однородная зона поверхности, на которую должно быть нанесено покрытие, должна составлять, по меньшей мере, 0,2 дм2.

Вторая задача заключается в создании новых солнечных элементов с нанесенными с помощью импульсного лазера слоями, у которых однородная зона поверхности составляет, по меньшей мере, 0,2 дм2.

Третьей задачей является решение проблемы практичного формирования высококачественной плазмы с помощью мишени, используемой при изготовлении солнечных элементов. При этом материал мишени не должен создавать в плазме каких-либо твердых фрагментов, так что плазма будет чистой плазмой. Альтернативно, в случае присутствия таких фрагментов, они должны быть редкими и, по меньшей мере, иметь размеры, меньшие глубины абляции из мишени в процессе генерирования плазмы.

Четвертой задачей является создание, по меньшей мере, нового способа и/или соответствующих средств решения проблемы нанесения с помощью плазмы на однородную зону поверхности солнечного элемента покрытия, не содержащего твердых фрагментов с размерами, превышающими глубину абляции мишени в процессе генерирования плазмы, т.е. решение проблемы нанесения на подложки покрытия с помощью чистой плазмы.

Пятая задача, решаемая изобретением, состоит в обеспечении хорошей адгезии к однородной зоне поверхности стеклянного изделия покрытия, наносимого посредством чистой плазмы, так что расход кинетической энергии, связанный с присутствием твердых фрагментов, устраняется за счет ограничения присутствия таких твердых фрагментов или уменьшения их размеров до значений, меньших глубины абляции. Одновременно, поскольку твердые фрагменты не присутствуют в значительных количествах, они не формируют холодные поверхности, способные повлиять на однородность плазменного факела за счет образования зародышей кристаллизации и явлений, связанных с конденсацией.

Шестая задача заключается в создании, по меньшей мере, нового способа и/или соответствующих средств решения проблемы обеспечения в промышленных условиях широкого интервала сканирования и одновременно высокого качества плазмы и большой ширины покрытия даже для крупных солнечных элементов.

Седьмой задачей является создание, по меньшей мере, нового способа и/или соответствующих средств решения проблемы обеспечения высокой частоты повторения импульсов для использования изобретения в промышленных приложениях в соответствии с вышеперечисленными задачами.

Восьмая задача, решаемая изобретением, состоит в создании, по меньшей мере, нового способа и/или соответствующих средств решения проблемы получения качественной плазмы для нанесения покрытия на однородные стеклянные поверхности при изготовлении солнечных элементов, отвечающих решению всех вышеперечисленных задач, при сохранении качества материала мишени для его последующего использования с получением покрытий/тонких пленок в требуемых зонах.

Дальнейшей задачей является использование подобного способа и средств, отвечающих перечисленным задачам, для решения проблемы холодной обработки и/или нанесения слоев в составе солнечного элемента.

Изобретение основывается на неожиданном обнаружении возможности нанесения покрытий на солнечные элементы, имеющие большие поверхности, с приемлемой для промышленности производительностью и с отличными свойствами покрытий в отношении некоторых технических характеристик, таких как оптическая прозрачность, химическая стойкость, стойкость к износу и царапанию, термостойкость и/или теплопроводность, электрическое сопротивление, адгезия покрытия, свойство самоочищения, отсутствие в покрытиях частиц и микроотверстий, а также электропроводность, благодаря нанесению покрытий с использованием ультракоротких лазерных импульсов при сканировании лазерного пучка с помощью вращающегося оптического сканера, содержащего, по меньшей мере, одно зеркало для отражения лазерного пучка.

При этом способ по изобретению предполагает экономное расходование материалов мишеней, поскольку их абляция производится с обеспечением возможности повторного использования материала мишени с сохранением высокого качества покрытия. Изобретение обеспечивает также нанесение покрытий высокого качества в условиях относительно низкого вакуума. Кроме того, необходимые объемы камер для нанесения покрытий резко сокращаются по сравнению с объемами, используемыми при реализации известных способов. Это существенно снижает стоимость оборудования и повышает производительность. Во многих предпочтительных вариантах оборудование для нанесения покрытий может быть встроено в технологическую линию без изменения ритма работы данной линии.

Более конкретно, решение задачи, на которую направлено изобретение, обеспечивается созданием способа формирования, посредством лазерной абляции, по меньшей мере, одного слоя, образующего зону поверхности, для использования в составе солнечного элемента. Способ характеризуется тем, что зона поверхности, которая должна быть образована, составляет, по меньшей мере, 0,2 дм2, а слой формируют посредством ультракоротких лазерных импульсов, осуществляя сканирование лазерного пучка с помощью вращающегося оптического сканера, содержащего, по меньшей мере, одно зеркало для отражения лазерного пучка.

Изобретение относится также к солнечному элементу, содержащему, по меньшей мере, один сформированный посредством лазерной абляции слой, образующий зону поверхности. Солнечный элемент по изобретению характеризуется тем, что зона поверхности, которая должна быть образована, составляет, по меньшей мере, 0,2 дм2, а слой сформирован посредством ультракоротких лазерных импульсов с осуществлением сканирования лазерного пучка с помощью вращающегося оптического сканера, содержащего, по меньшей мере, одно зеркало для отражения лазерного пучка.

Некоторые варианты изобретения описаны в зависимых пунктах формулы.

В контексте изобретения термин "свет" означает любое электромагнитное излучение, которое может быть применено для холодной абляции, а термин "лазер" означает источник когерентного света. Таким образом, термины "свет" и "лазер" охватывают не только видимую часть оптического спектра.

Термин "нанесение посредством ультракоротких лазерных импульсов" означает, что некоторую точку на поверхности мишени облучают лазерным пучком в течение дискретного интервала времени, меньшего 1 нc, предпочтительно меньшего 100 пс. Такое облучение выбранного участка мишени может быть неоднократным.

В контексте изобретения термин "нанесение покрытия" означает формирование на подложке слоя материала любой толщины, включая получение тонких пленок с толщиной, например, <1 мкм.

Термин "поверхность" может означать поверхность слоя, покрытия и/или подложки, причем эта поверхность может быть наружной или граничащей с другим слоем/покрытием/подложкой. Поверхность может принадлежать незаконченному изделию, подвергаемому дальнейшей обработке для получения готового изделия.

Краткое описание чертежей

Названные и другие достоинства изобретения станут очевидны из его нижеследующего подробного описания и ссылок на прилагаемые чертежи.

На фиг.1а, в качестве примера, показана гальваносканерная установка с двумя гальваносканерами типа используемых в известных способах получения методом холодной абляции покрытий/тонких пленок, формообразующей обработки и т.д.

На фиг.1b иллюстрируется ситуация, когда использование известного гальваносканера для сканирования лазерного пучка приводит к значительному взаимному наложению импульсов излучения, следующих с частотой 2 МГц.

На фиг.2а, 2b иллюстрируются связанные с плазмой проблемы, свойственные известным способам.

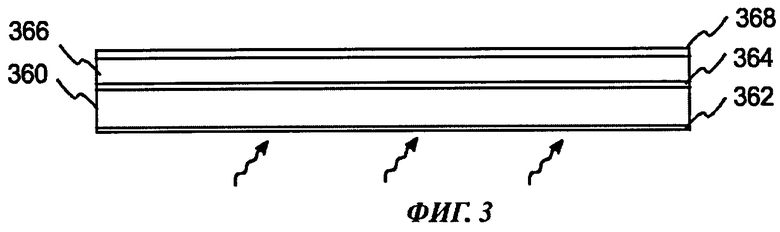

На фиг.3 представлены примеры слоев для солнечного элемента.

На фиг.4 иллюстрируется пример системы согласно изобретению для формирования, с использованием импульсной лазерной технологии, слоя для солнечного элемента.

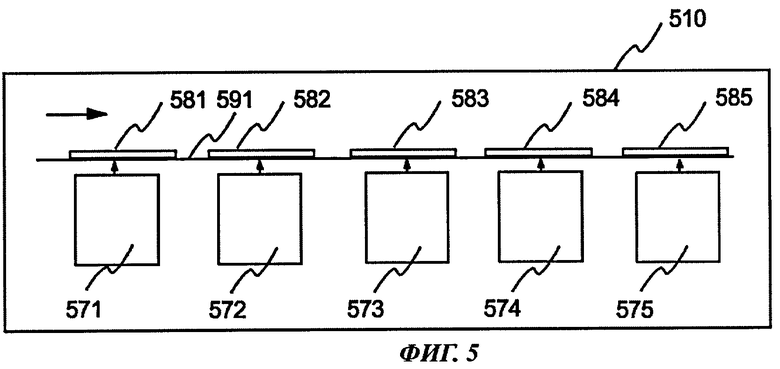

На фиг.5 иллюстрируется пример системы согласно изобретению для формирования, с использованием импульсной лазерной технологии, нескольких слоев для солнечного элемента.

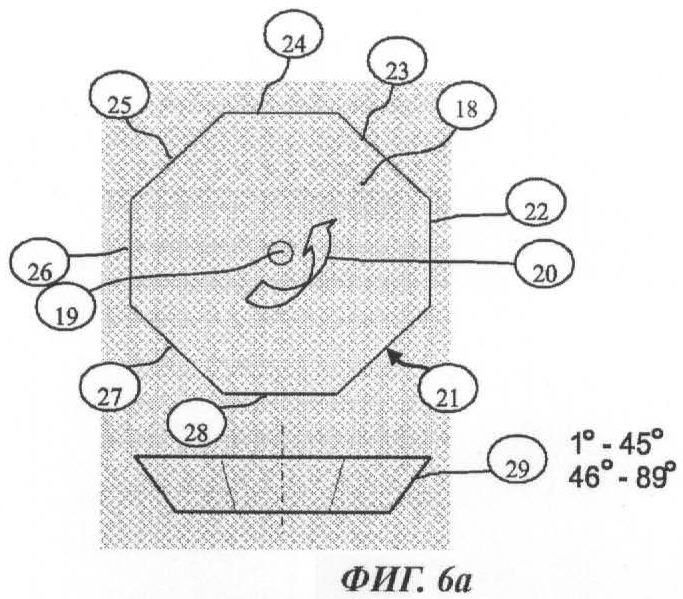

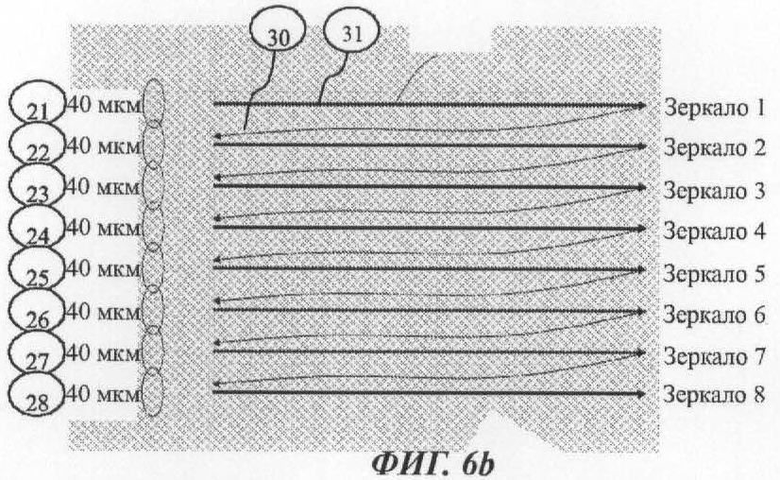

На фиг.6а показан один из вариантов зеркала турбосканера, используемого при осуществлении способа по изобретению.

На фиг.6b показана траектория аблирующего пучка, обеспечиваемая каждым зеркалом типа показанных на фиг.6а.

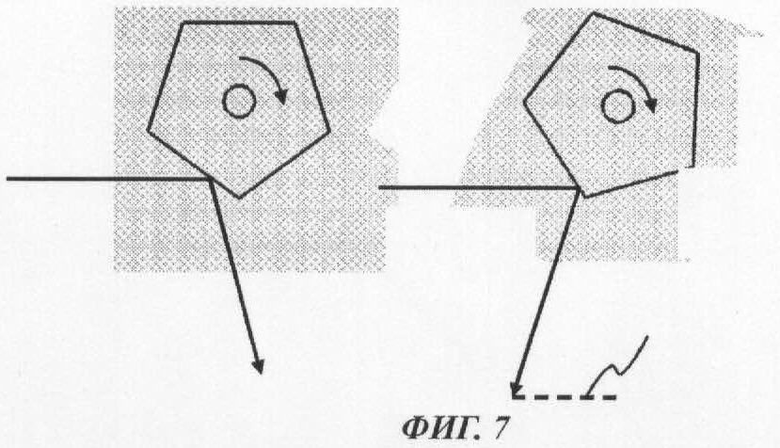

Фиг.7 иллюстрирует управление пучком посредством одного из вариантов вращающегося сканера согласно изобретению.

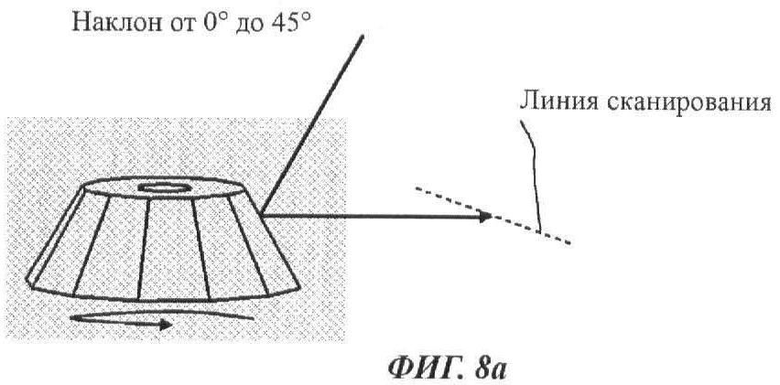

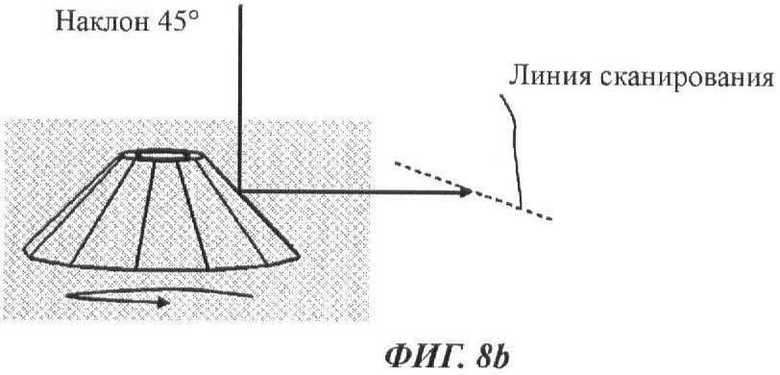

Фиг.8а иллюстрирует управление пучком посредством другого варианта вращающегося сканера согласно изобретению.

Фиг.8b иллюстрирует управление пучком посредством еще одного варианта вращающегося сканера согласно изобретению.

Фиг.9 иллюстрирует вариант сканера с одним вращающимся зеркалом.

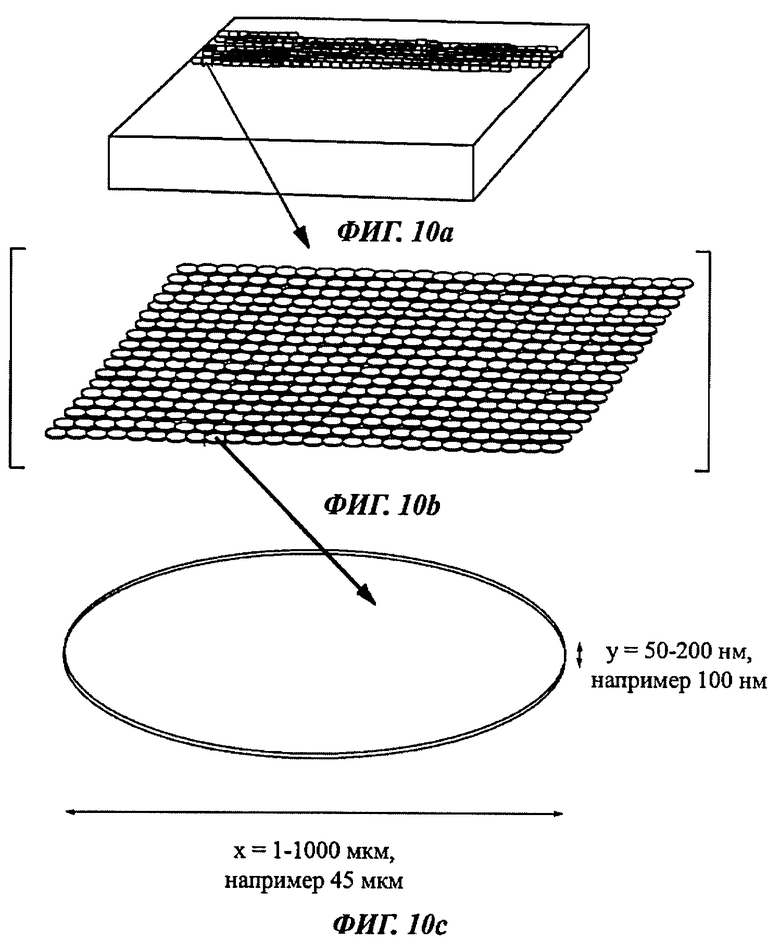

Фиг.10а иллюстрирует вариант изобретения, в котором материал мишени аблируется лазерным пучком, сканируемым посредством вращающегося сканера (турбосканера).

На фиг.10b показана часть материала мишени по фиг.10а.

На фиг.10с показана аблированная зона материала мишени по фиг.10b.

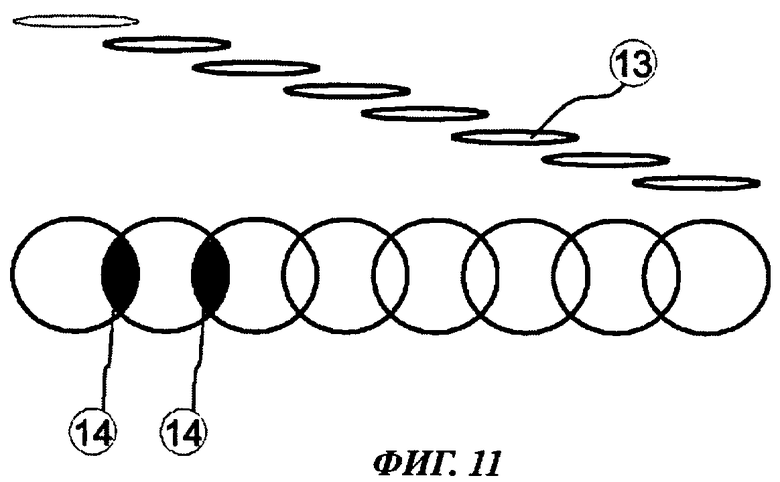

На фиг.11 иллюстрируется сканирование пучка посредством вращающегося сканера по материалу мишени для его абляции.

Осуществление изобретения

Фиг.1а, 1b, 2а и 2b уже были рассмотрены при описании уровня техники.

Фиг.3 иллюстрирует пример слоев солнечного элемента, основанного на технологии пленочных слоев. Подложка 360 может быть выполнена из стекла или пластика. На облучаемой поверхности солнечного элемента имеется антиотражающий слой 362. Могут иметься также другие (дополнительные) слои для поддержания наружной поверхности чистой и защищенной от воздействий со стороны окружающей среды. На внутренней поверхности подложки 360 имеется проводящий (электропроводящий) слой 364, которому может быть придан паттерн (рисунок) в соответствии со схемой электрического контура и разбиением солнечного элемента на элементы меньших размеров. Проводящий слой предпочтительно является прозрачным и/или содержит тонкие провода, закрывающие лишь небольшую часть поверхности. Непосредственно над проводящим слоем имеются один или несколько полупроводящих слоев 366. Наконец, имеется еще один проводящий слой 368, обеспечивающий подвод к солнечному элементу второго потенциала. Если за вторым проводящим слоем нет дополнительных полупроводящих слоев, нет необходимости делать этот слой прозрачным. На поверхности второго проводящего слоя может иметься защитный слой.

Если солнечный элемент имеет полупроводящую подложку, солнечный элемент имеет аналогичные слои в аналогичном порядке, но изготовление солнечного элемента начинают с полупроводящей подложки, после чего формируют на ней другие слои.

Фиг.4 иллюстрирует пример системы для обработки материала лазерной абляцией. Лазерный пучок от лазера 44 сканируется посредством вращающегося оптического сканера 10 по поверхности мишени 47. Мишень имеет форму ленты, которая перематывается с подающего рулона 48 на приемный рулон 46. Мишень поддерживается опорной пластиной 51, в которой выполнено отверстие 52, совмещенное с зоной абляции. Альтернативно, мишень может иметь форму, отличную от ленты, например представлять собой вращающуюся цилиндрическую мишень. Когда лазерный пучок 49, идущий от сканера, попадает на мишень, ее материал аблируется и создается плазменный факел. Подложка 50 вводится в плазменный факел. В результате на подложке создается слой материала мишени. Если слой после нанесения подлежит дальнейшей обработке, эта обработка также может производиться лазерным пучком.

Лазерная абляция может осуществляться и с использованием альтернативных структур и систем. Например, можно производить нанесение как с верхней, так и с нижней стороны подложки или с обеих сторон. Можно использовать также материал мишени, помещенный на прозрачный лист. В такой схеме можно расположить мишень очень близко к подложке и направлять лазерный пучок на мишень через прозрачную часть листа. Если находящийся на листе материал мишени является тонкой пленкой, он будет аблироваться в направлении подложки. Подобный лист с мишенью может быть изготовлен посредством аблирования материала мишени на прозрачный лист.

Фиг.5 иллюстрирует пример системы (в виде производственной линии) для формирования слоев на солнечном элементе. Данная система содержит пять рабочих лазерных модулей 571-575, находящихся в общей рабочей камере 510. Над каждым рабочим модулем проходит конвейер 591 для переноса подложек 581-585 внутри системы. Каждый рабочий модуль выполняет определенную операцию с подложкой. Рабочие модули могут формировать слои или производить лазерную обработку подложки или сформированных слоев. Разумеется, в составе производственной линии могут иметься и рабочие модули иного типа. Важным преимуществом изобретения является возможность нанесения слоев из различных материалов в пределах одной камеры и на одной производственной линии. Обеспечивается даже возможность получения с помощью лазера требуемого паттерна. При формировании всех или почти всех слоев в одной камере минимизируется риск загрязнения или иных дефектов, связанный с выполнением вспомогательных операций с незавершенной продукцией.

Далее будут рассмотрены физические основы и конструкции вращающихся сканеров.

Как упоминалось, изобретение обеспечивает создание способа формирования, посредством лазерной абляции, имеющего поверхность слоя в составе солнечного элемента. Согласно данному способу зона поверхности, которая должна быть образована, составляет, по меньшей мере, 0,2 дм2, а слой формируют посредством ультракоротких лазерных импульсов, осуществляя сканирование лазерного пучка с помощью вращающегося оптического сканера, содержащего, по меньшей мере, одно зеркало для отражения лазерного пучка.

Нанесение (материала) посредством ультракоротких лазерных импульсов (НПУЛИ) именуется также холодной абляцией, одной из характерных особенностей которой является то, что, в отличие от альтернативного метода с использованием наносекундных лазеров, практически полностью отсутствует перенос тепла от облучаемой зоны мишени к окружающей ее области. Тем не менее, энергия лазерных импульсов все еще достаточна для превышения порога абляции для материала мишени. Длительности импульсов в типичном варианте составляют менее 50 пс, например 5-30 пс, т.е. ультракороткая (холодная) абляция осуществляется пикосекундными, фемтосекундными и аттосекундными импульсными лазерами. Материал, испаренный из мишени посредством лазерной абляции, осаждается на подложку, которая находится при температуре, близкой к комнатной. При этом в облучаемой зоне мишени температура плазмы достигает 1000000 К. Плазма имеет очень высокую скорость, превышающую 100000 м/с, причем за счет этого создаются более благоприятные условия для достижения адекватной адгезии покрытия/тонкой пленки.

В другом предпочтительном варианте изобретения вышеупомянутая однородная зона поверхности составляет, по меньшей мере, 0,5 дм2, а в еще более предпочтительном варианте - по меньшей мере 1,0 дм2. С помощью изобретения легко изготавливаются также изделия, имеющие однородные зоны с нанесенным покрытием, имеющие площади более 0,5 м2, например 1 м2 и более. Способ по изобретению особенно эффективен при нанесении, с применением высококачественной плазмы, покрытия на большие поверхности солнечных элементов.

В промышленных применениях важно обеспечить высокую эффективность лазерной обработки. Для того чтобы облегчить осуществление холодной абляции, интенсивность лазерных импульсов должна превышать установленное пороговое значение. Данное пороговое значение зависит от материала мишени. Чтобы достичь высокой эффективности обработки и, тем самым, производительности на промышленном уровне, частота повторения импульсов должна быть высокой, например равной 1 МГц, предпочтительно свыше 2 МГц, еще более предпочтительно свыше 5 МГц. Как уже упоминалось, желательно не направлять несколько импульсов в одну и ту же точку поверхности мишени, поскольку при этом в материале мишени возникает кумулятивный эффект. Данный эффект приводит к осаждению частиц, т.е. к ухудшению качества плазмы и соответственно качества наносимого покрытия (тонкой пленки) и к нежелательной эрозии материала мишени, его возможному нагреву и т.д. Таким образом, для обеспечения высокой эффективности обработки желательно иметь высокую скорость сканирования лазерного пучка. Согласно изобретению для обеспечения высокой эффективности скорость пучка на поверхности мишени в общем случае должна быть выше 10 м/с, предпочтительно выше 50 м/с и более предпочтительно выше 100 м/с, достигая даже значений 2000 м/с.

На фиг.6а приведен вариант вращающегося сканера (турбосканера), который может быть использован для осуществления изобретения. В данном варианте вращающийся оптический сканер содержит, по меньшей мере, три зеркала для отражения лазерного пучка. В одном из вариантов изобретения в способе нанесения покрытия используется призма 18 в форме многогранника, показанная на фиг.6а. У данной призмы имеются грани 21-28. Стрелка 20 показывает, что призма может вращаться вокруг своей оси 19, которая является осью симметрии призмы. Грани призмы по фиг.6а могут представлять собой зеркальные грани, углы между которыми выбираются из условия получения линии сканирования, т.е. в процессе вращения призмы каждая ее грань будет поочередно изменять, за счет отражения, направление пучка излучения, падающего на эту грань. Подобная призма, устанавливаемая, согласно одному из вариантов изобретения, на траектории лазерного пучка, образует часть вращающегося сканера (турбосканера). На фиг.6а показаны 8 отражающих граней, однако, их количество может быть существенно увеличено, вплоть до десятков или сотен граней. Из фиг.6а видно также, что зеркала расположены под одинаковыми углами к оси. Однако, особенно в варианте с большим количеством зеркал, данный угол может ступенчато изменяться, причем при выборе соответствующего шага изменения угла обеспечивается определенный скачок пучка по поверхности мишени. Данный скачок, среди других особенностей сканирования, иллюстрируется на фиг.6b. Различные варианты изобретения не ограничиваются конкретными вариантами зеркал турбосканера, например в отношении их размеров, формы и количества зеркал, отражающих лазерный пучок.

Конструкция турбосканера по фиг.6а предусматривает наличие, по меньшей мере, двух зеркал, предпочтительно более 6 зеркал, например 8 зеркал (21-28), расположенных симметрично вокруг центральной оси 19. При вращении призмы 18 турбосканера вокруг центральной оси 19 в направлении 20 зеркала поочередно направляют лазерный пучок, отражающийся, например, от точки 29, точно вдоль прямолинейной зоны, всегда в одном и том же направлении (см. фиг.6b). Плоскости зеркал турбосканера могут быть перпендикулярны пучку (см. фиг.7) или составлять с ним желаемый острый угол (см. фиг.8а и 8b). Размеры и пропорции турбосканера могут свободно выбираться в широких пределах. В одном предпочтительном варианте способа нанесения покрытия его периметр равен 30 см, диаметр 12 см, а высота 5 см.

В одном из вариантов изобретения желательно, чтобы зеркала 21-28 турбосканера составляли острые углы с его центральной осью 19, поскольку в этом случае лазерный пучок легко вводится в оптическую систему.

В одном из вариантов турбосканера зеркала 21-28 (фиг.6а) могут быть наклонены под различными углами, так что в течение одного оборота сканера производится сканирование стольких прямолинейных участков 31 (фиг.6b), сколько имеется зеркал 21-28.

Согласно одному варианту изобретения используются вращающиеся оптические сканеры, т.е. сканеры, содержащие, по меньшей мере, одно вращающееся зеркало для отражения лазерного пучка. Такой сканер и его применения описаны в патентной заявке FI20065867. Сканер 910 с одним вращающимся зеркалом иллюстрируется фиг.9. Зеркало 914 установлено с возможностью вращения вокруг оси 916. На фиг.9 данное зеркало показано также на видах сбоку и сверху. Оно имеет форму цилиндра, который слегка наклонен относительно оси 916 вращения. Представление зеркала в форме наклонного цилиндра выбрано, чтобы нагляднее проиллюстрировать его конструкцию. Поверхность и края зеркала в этом случае расположены наклонно, хотя можно ориентировать края зеркала и перпендикулярно оси вращения зеркала. Оптический сканер в данном варианте имеет физическую ось (совпадающую с осью вращения), к которой прикреплено зеркало (например, с помощью не изображенных на фиг.9 пластин или спиц).

На фиг.10а показана мишень, аблируемая пикосекундными лазерными импульсами с использованием вращающегося сканера. Скорость сканирования обеспечивает абляцию материала мишени при небольшом взаимном наложении смежных импульсов; тем самым устраняются проблемы, присущие известным гальваносканерам. На фиг.10b в увеличенном масштабе изображен участок материала после абляции. Четко показан контролируемый характер абляции при гладкой поверхности материала по обеим осям х и у. Тем самым обеспечивается генерирование высококачественной (свободной от частиц) плазмы и, как следствие, получение высококачественных тонких пленок и покрытий. На фиг.10 с указаны размеры по осям х и у возможного одиночного пятна абляции, полученного в результате одного или нескольких импульсов. Можно ясно видеть, что изобретение обеспечивает абляцию материала таким образом, что ширина пятна абляции всегда намного больше его глубины. Теоретически возможный максимальный размер частиц (если бы они возникали) не мог бы превысить максимальную глубину пятна. Таким образом, вращающийся сканер обеспечивает производство изделий высокого качества с использованием свободной от частиц плазмы при высокой производительности и при большой ширине сканируемой области. Это особенно эффективно для подложек с большими поверхностями, подлежащими нанесению покрытия. Кроме того, фиг.10а, 10b и 10с ясно показывают, что, в противоположность известным технологиям, материал мишени, подвергнутый абляции, может снова аблироваться с целью повторного формирования высококачественной плазмы, что ведет к радикальному снижению затрат на получение покрытий/тонких пленок.

На фиг.11 представлен вариант, в котором процесс НПУЛИ осуществляется с помощью пикосекундного лазера и при сканировании лазерных импульсов посредством турбосканера. Скорость сканирования равна 30 м/с, ширина лазерного пятна 13 равна 30 мкм. В данном примере между смежными импульсами имеется наложение 14, равное 1/3 ширины пятна.

Далее будут описаны некоторые материалы, пригодные для использования в качестве мишени при формировании слоев солнечного элемента. Слой прозрачного проводящего материала может состоять, например, из смешанного оксида индия-олова, оксида цинка, легированного алюминием, оксида олова или оксида олова, легированного фтором. Слой непрозрачного проводящего материала может состоять, например, из алюминия, меди или серебра. Слой полупроводящего материала может состоять, например, из кремния, германия, смешанного оксида индия-олова, оксида цинка, легированного алюминием, оксида олова или оксида олова, легированного фтором. Слой отражающего покрытия может состоять, например, из нитрида кремния или оксида титана. Однако названные материалы - это только примеры широко используемых веществ. Далее более подробно будут рассмотрены некоторые альтернативные материалы.

Рекомендуемые металлооксиды включают, например, оксид алюминия и его различные композиты, в частности смешанный оксид алюминия-титана (АТО). Благодаря своему высокому сопротивлению и высокой оптической прозрачности высококачественный смешанный оксид индия-олова (IТО) является особо предпочтительным в применениях, когда покрытие может находиться на нагревающейся поверхности. Он, в частности, пригоден для применений, связанных с солнечной энергией. Оксид циркония, стабилизированный иттрием, - еще один пример оксида, обладающего отличными оптическими свойствами и износостойкостью.

В солнечных элементах могут быть использованы и некоторые другие металлы. При этом оптические характеристики тонких пленок, полученных из металлов, несколько отличаются от аналогичных характеристик объемных образцов тех же металлов. В ультратонких пленках (толщиной менее 10 нм) вследствие варьирования свойств понятие оптических постоянных становится проблематичным, т.е. качество и шероховатость поверхности покрытия (тонкой пленки) становятся критическими факторами. Покрытия требуемого качества могут быть легко получены способом согласно изобретению.

Диэлектрические материалы, используемые в рассматриваемых приложениях, включают флюориты (например, MgF2, СеF3), оксиды (например, Аl2O3, ТiO2, SiO2), сульфиды (например, ZnS, CdS) и другие соединения, например ZnSe и ZnTe. Важным общим свойством оптических диэлектрических материалов является их очень низкое поглощение (α<103 1/см) в некоторой релевантной области спектра, т.е. в этой области они являются, по существу, прозрачными (так, флюориты и оксиды прозрачны в видимой и инфракрасной областях, а халькогениды в инфракрасной области). Диэлектрические покрытия могут эффективно наноситься способом по изобретению.

Прозрачные проводящие пленки могут состоять из очень тонких слоев металлов или из полупроводящих оксидов. Для изготовления передних электродов солнечных элементов могут использоваться даже нитриды, например смешанный нитрид индия-галлия.

Металлами, которые традиционно используются в прозрачных проводящих слоях, являются Au, Pt, Rh, Аg, Сu, Fe и Ni. Одновременная оптимизация свойств проводимости и прозрачности наносимых пленок представляет собой сложную проблему. Одним из экстремальных решений, обеспечивающих значительную прозрачность при высоком сопротивлении, является формирование покрытия в виде дискретных областей ("островков"); противоположным крайним решением являются пленки, которые легко коалесцируют, образуя непрерывный слой, т.е. обладают высокой проводимостью, но малой прозрачностью. По этим причинам используются также полупроводящие оксиды, такие как SnO2, In2O3 CdO, и, чаще, их сплавы (например, ITO), In2O3, легированный Sn, Sb, и SnO2, легированный F, Cl и др.

Металлооксидные покрытия могут быть получены путем абляции либо металла или металлов в атмосфере активного кислорода, либо оксидных материалов. Даже в последнем варианте имеется возможность повысить качество покрытия и/или производительность нанесения за счет проведения абляции в атмосфере активного кислорода. Чтобы повысить качество нитридных покрытий, их нанесение согласно изобретению можно проводить в атмосфере азота или жидкого аммиака. Репрезентативным примером осуществления изобретения является получение пленок нитрида углерода (С3N4).

Согласно другому варианту изобретения слой на однородной зоне поверхности солнечного элемента формируют из углеродного материала, содержащего более 90 атомных процентов углерода при доле связей sp3 более 70%. Подобные материалы включают аморфный алмаз, нанокристаллический алмаз или даже псевдо-монокристаллический алмаз. Различные алмазные покрытия придают стеклянному изделию отличные трибологические свойства, свойства нулевого износа и нулевой царапаемости при одновременном повышении термостойкости и теплопроводности. Алмазные покрытия на стекле являются особо предпочтительными для солнечных элементов, если они высокого качества, т.е. имеют кристаллическую структуру.

В другом варианте изобретения однородная зона поверхности может быть выполнена из материала, содержащего, в различных соотношениях, углерод, азот и/или бор. Подобные материалы включают, в частности, смешанный нитрид бора и углерода, нитрид углерода (в формах C2N2 и С3N4), нитрид бора, карбид бора или различные гибридные фазы B-N, В-С и C-N. Названные материалы представляют собой алмазоподобные материалы с низкой плотностью, которые являются крайне износостойкими и, в основном, химически нейтральными. Например, нитриды углерода могут применяться для защиты стеклянных изделий в условиях, вызывающих коррозию, в частности для покрытий на солнечных элементах.

Согласно еще одному варианту изобретения наружная поверхность солнечного элемента снабжается единственным (однослойным) покрытием. Согласно другому варианту изобретения на нее наносят многослойное покрытие. Использование различных покрытий может вызываться различными причинами. Одна из них может состоять в усилении адгезии некоторых покрытий к стеклянному изделию путем формирования первого набора слоев покрытия, имеющих лучшую адгезию и обладающих свойствами, благодаря которым адгезия к ним следующего слоя покрытия лучше его адгезии к самой стеклянной поверхности. Кроме того, многослойные покрытия могут обладать некоторыми свойствами, не реализуемыми каким-либо иным способом. Изобретение обеспечивает нанесение нескольких покрытий в единственной камере или в смежных камерах.

Изобретение позволяет также наносить на поверхность солнечного элемента композитные покрытия путем одновременной абляции нескольких компонентов композитного материала из одной мишени или одновременной абляции двух или более мишеней, каждая из которых содержит одно или более веществ.

Приемлемая толщина нанесенного абляцией слоя составляет от 20 нм до 20 мкм, предпочтительно от 100 нм до 5 мкм. Однако толщины покрытий не ограничиваются приведенными значениями, поскольку изобретение позволяет получать покрытие с толщиной, измеряемой по молекулярной шкале, а также очень толстые покрытия, например с толщиной 100 мкм и более.

Согласно изобретению обеспечивается также создание солнечного элемента, имеющего поверхность, на которую посредством лазерной абляции нанесено покрытие. Изделие характеризуется тем, что покрытая однородная зона поверхности составляет, по меньшей мере, 0,2 дм2, а покрытие нанесено с использованием ультракоротких лазерных импульсов при сканировании лазерного пучка с помощью вращающегося оптического сканера, содержащего, по меньшей мере, одно зеркало для отражения лазерного пучка. Преимущества, реализуемые с помощью подобных солнечных элементов, подробно раскрыты в вышеприведенном описании способа по изобретению.

В одном из вариантов однородная зона поверхности составляет, по меньшей мере, 0,5 дм2. В более предпочтительном варианте эта зона поверхности составляет, по меньшей мере, 1,0 дм2. С помощью изобретения могут быть легко получены также изделия, содержащие однородные зоны с нанесенным покрытием, имеющие площади более 0,5 м2, например 1 м2 и более.

Согласно одному варианту изобретения средняя шероховатость покрытия, нанесенного на однородную зону поверхности, составляет, по результатам сканирования участка 1 мкм2 с помощью атомно-силового микроскопа (АСМ), менее 100 нм.

Согласно еще одному варианту изобретения оптическое пропускание покрытия, нанесенного на однородную зону поверхности, составляет не менее 88%, предпочтительно не менее 90% и наиболее предпочтительно не менее 92%. Оно может даже превысить 98%.

Согласно еще одному варианту покрытие на указанной однородной зоне поверхности нанесено таким образом, что первые 50% указанного покрытия не содержат никаких частиц с диаметром, превышающим 1000 нм, предпочтительно 100 нм и наиболее предпочтительно 30 нм.

Согласно одному из вариантов нанесенный слой содержит металл, металлооксид, нитрид металла, карбид металла или смеси названных веществ. Возможные варианты металлов были перечислены ранее при описании способа по изобретению.

Согласно другому варианту изобретения однородная зона поверхности снабжена покрытием из углеродного материала, содержащего свыше 90 атомных процентов углерода при доле связей sp3 более 70%. Возможные варианты углеродных материалов были перечислены ранее при описании способа по изобретению.

Согласно еще одному варианту изобретения однородная зона поверхности содержит, в различных соотношениях, углерод, азот и/или бор. Подобные материалы были рассмотрены выше при описании способа по изобретению.

Согласно следующему варианту изобретения однородная зона поверхности изделия снабжена покрытием из органического полимерного материала. Такие материалы также были более подробно рассмотрены выше при описании способа по изобретению.

В одном предпочтительном варианте изобретения толщина покрытия, нанесенного на однородную поверхность стеклянного изделия, составляет от 20 нм до 20 мкм, предпочтительно от 100 нм до 5 мкм. Изобретение позволяет также получать стеклянные изделия с покрытием из нитрида углерода как состоящие из одного или нескольких атомных слоев, так и толстые покрытия с толщиной 100 мкм и более, например равной 1 мм.

В данном описании не приводятся подробные сведения о конструкции различных компонентов аппарата для лазерной абляции, поскольку эти компоненты могут быть реализованы на основе приведенных выше сведений и общих знаний, которыми обладает специалист в данной области.

Выше были рассмотрены только некоторые варианты технического решения согласно изобретению. Разумеется, в пределах объема изобретения, определяемого прилагаемой формулой, допустимы различные модификации, в том числе другие варианты его осуществления и применения.

В частности, хотя выше в качестве примеров были описаны лишь несколько конструкций солнечных элементов, существует множество альтернативных конструкций, содержащих один или несколько слоев различных материалов, как правило, полупроводящих, проводящих, изолирующих и прозрачных. Естественно, изобретение может быть использовано для получения этих и других вариантов солнечных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ, СНАБЖЕННОЕ ПОКРЫТИЕМ | 2007 |

|

RU2467092C2 |

| ПОКРЫТИЕ ИЗ НИТРИДА УГЛЕРОДА И ИЗДЕЛИЕ С ТАКИМ ПОКРЫТИЕМ | 2007 |

|

RU2467850C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ ВЫСОКОГО КАЧЕСТВА И ИЗДЕЛИЕ С ПОВЕРХНОСТЬЮ ВЫСОКОГО КАЧЕСТВА | 2007 |

|

RU2435871C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2561975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАТАРЕИ ВЗАИМОСВЯЗАННЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2697574C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2013 |

|

RU2636405C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ СВЕРХПРОВОДЯЩИХ СЛОЕВ | 2012 |

|

RU2503096C1 |

| МЕРЫ ЗАЩИТЫ ОТ ПОДДЕЛОК ДЛЯ СТЕКЛОИЗДЕЛИЙ | 2017 |

|

RU2746048C2 |

| СПОСОБ И УСТРОЙСТВО СПЕКТРАЛЬНОГО АНАЛИЗА СЛОЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ, НАНОСИМОГО НА ПОВЕРХНОСТЬ СТАЛЬНОЙ ПОЛОСЫ | 2009 |

|

RU2502057C2 |

| АНАЛИЗ ОБРАЗЦОВ ДЛЯ МАСС-ЦИТОМЕТРИИ | 2014 |

|

RU2637795C2 |

Изобретение относится к солнечным элементам и слоям материала в составе этих элементов, а также к способу и системе для изготовления солнечных элементов. Солнечный элемент содержит, по меньшей мере, один сформированный посредством лазерной абляции слой, образующий зону поверхности. При этом однородная зона поверхности, которая должна быть образована, составляет, по меньшей мере, 0,2 дм2, а слой сформирован посредством ультракоротких лазерных импульсов, с осуществлением сканирования лазерного пучка с помощью вращающегося оптического сканера, содержащего, по меньшей мере, одно зеркало для отражения лазерного пучка. 3 н. и 35 з.п. ф-лы, 11 ил.

1. Способ формирования покрытия площадью, по меньшей мере, 0,2 дм2 солнечного элемента посредством лазерной абляции, отличающийся тем, что слой указанного покрытия формируют посредством ультракоротких лазерных импульсов с частотой следования, составляющей, по меньшей мере, 1 МГц, а сканирование поверхности мишени осуществляют со скоростью более 10 м/с с помощью вращающегося оптического сканера, содержащего, по меньшей мере, одно зеркало для отражения лазерного пучка.

2. Способ по п.1, отличающийся тем, что указанная зона поверхности является однородной.

3. Способ по п.1, отличающийся тем, что однородная зона поверхности составляет, по меньшей мере, 0,5 дм2.

4. Способ по п.3, отличающийся тем, что однородная зона поверхности составляет, по меньшей мере, 1,0 дм2.

5. Способ по п.1, отличающийся тем, что лазерную абляцию осуществляют в вакууме при давлении 98·102-98·10-9 Па, предпочтительно при давлении 98·102-98·10-1 Па.

6. Способ по п.1, отличающийся тем, что расстояние между мишенью и указанной однородной зоной поверхности выбирают меньшим 25 см, предпочтительно меньшим 15 см и наиболее предпочтительно меньшим 10 см.

7. Способ по п.1, отличающийся тем, что облучаемую поверхность мишени подвергают многократной абляции для получения бездефектного покрытия.

8. Способ по п.1, отличающийся тем, что средняя шероховатость слоя, сформированного на указанной однородной зоне поверхности, составляет по результатам сканирования участка 1 мкм2 с помощью атомно-силового микроскопа менее 100 нм.

9. Способ по п.1, отличающийся тем, что оптическое пропускание слоя, сформированного на указанной однородной зоне поверхности, составляет не менее 88%, предпочтительно не менее 90% и наиболее предпочтительно не менее 92%.

10. Способ по п.1, отличающийся тем, что однородную зону поверхности указанного слоя наносят таким образом, что первые 50% указанного покрытия не содержат никаких частиц с диаметром, превышающим 1000 нм, предпочтительно 100 нм и наиболее предпочтительно 30 нм.

11. Способ по п.1, отличающийся тем, что формируют слой проводящего прозрачного материала из смешанного оксида индия-олова, оксида цинка, легированного алюминием, оксида олова или оксида олова, легированного фтором.

12. Способ по п.1, отличающийся тем, что формируют слой проводящего прозрачного материала из алюминия или меди.

13. Способ по п.1, отличающийся тем, что формируют слой полупроводящего материала из кремния, германия, смешанного оксида индия-олова, оксида цинка, легированного алюминием, оксида олова или оксида олова, легированного фтором.

14. Способ по п.1, отличающийся тем, что формируют слой антиотражающего покрытия из карбида кремния или оксида титана.

15. Способ по п.1, отличающийся тем, что указанный слой содержит, по меньшей мере, 80% металлооксида или композита, в который входит металлооксид.

16. Способ по п 1, отличающийся тем, что указанный слой формируют из углеродного материала, содержащего более 90 атомных процентов углерода при доле связей sp3 более 70%.

17. Способ по п.1, отличающийся тем, что указанный слой содержит углерод, азот и/или бор в различных соотношениях.

18. Способ по п.1, отличающийся тем, что на наружную поверхность солнечного элемента наносят многослойное покрытие.

19. Способ по любому из предыдущих пунктов, отличающийся тем, что толщина слоя составляет от 20 нм до 20 мкм, предпочтительно от 100 нм до 5 мкм.

20. Солнечный элемент, содержащий, по меньшей мере, один слой, сформированный посредством лазерной абляции на зоне поверхности с площадью, по меньшей мере, 0,2 дм2, отличающийся тем, что указанный слой сформирован посредством ультракоротких лазерных импульсов с осуществлением сканирования лазерного пучка с помощью вращающегося оптического сканера, содержащего, по меньшей мере, одно зеркало для отражения лазерного пучка, при этом средняя шероховатость слоя, сформированного на указанной зоне поверхности, составляет по результатам сканирования участка 1 мкм2 с помощью атомно-силового микроскопа менее 100 нм.

21. Элемент по п.20, отличающийся тем, что указанная зона поверхности является однородной.

22. Элемент по п.21, отличающийся тем, что однородная зона поверхности составляет, по меньшей мере, 0,5 дм2.

23. Элемент по п.21, отличающийся тем, что однородная зона поверхности составляет, по меньшей мере, 1,0 дм2.

24. Элемент по п.21, отличающийся тем, что оптическое пропускание слоя, сформированного на указанной однородной зоне поверхности, составляет не менее 88%, предпочтительно не менее 90% и наиболее предпочтительно не менее 92%.

25. Элемент по п.21, отличающийся тем, что покрытие на однородную зону поверхности нанесено таким образом, что первые 50% указанного покрытия не содержат никаких частиц с диаметром, превышающим 1000 нм, предпочтительно 100 нм и наиболее предпочтительно 30 нм.

26. Элемент по п.21, отличающийся тем, что слой проводящего прозрачного материала сформирован из смешанного оксида индия-олова, оксида цинка, легированного алюминием, оксида олова или оксида олова, легированного фтором.

27. Элемент по п.21, отличающийся тем, что слой проводящего прозрачного материала сформирован из алюминия, меди или серебра.

28. Элемент по п.21, отличающийся тем, что слой полупроводящего материала сформирован из кремния, германия, смешанного оксида индия-олова, оксида цинка, легированного алюминием, оксида олова или оксида олова, легированного фтором.

29. Элемент по п.21, отличающийся тем, что слой антиотражающего покрытия сформирован из карбида кремния или оксида титана.

30. Элемент по п.21, отличающийся тем, что указанный слой содержит металл, металлооксид, нитрид металла, карбид металла или смеси указанных веществ.

31. Элемент по п.21, отличающийся тем, что указанный слой сформирован из углеродного материала, содержащего более 90 атомных процентов углерода при доле связей sp3 более 70%.

32. Элемент по п.21, отличающийся тем, что указанный слой содержит углерод, азот и/или бор в различных соотношениях.

33. Элемент по п.21, отличающийся тем, что на однородную зону поверхности солнечного элемента нанесено многослойное покрытие.

34. Элемент по любому из пп.21-33, отличающийся тем, что толщина слоя в составе солнечного элемента составляет от 20 нм до 20 мкм, предпочтительно от 100 нм до 5 мкм.

35. Система для изготовления, по меньшей мере, одной части солнечного элемента, снабженная аппаратом, содержащим средства формирования, посредством лазерной абляции, по меньшей мере, одного слоя, образующего зону поверхности с площадью, по меньшей мере, 0,2 дм2, отличающаяся тем, что содержит средства формирования указанного слоя посредством ультракоротких лазерных импульсов с частотой следования, составляющей, по меньшей мере, 1 МГц, и вращающийся оптический сканер для сканирования импульсного лазерного пучка со скоростью более 10 м/с, содержащий, по меньшей мере, одно зеркало для отражения указанного лазерного пучка.

36. Система по п.35, отличающаяся тем, что указанная зона поверхности является однородной.

37. Система по п.35, отличающаяся тем, что система содержит средства формирования в той же камере, по меньшей мере, двух слоев на одном солнечном элементе.

38. Система по любому из пп.35-37, отличающаяся тем, что система содержит средства для формообразующей обработки слоев или подложки одного и того же солнечного элемента внутри той же камеры.

| Устройство для измерения дебитаСАМОизлиВАющЕйСя СКВАжиНы | 1979 |

|

SU819782A1 |

| СПОСОБ МАРКИРОВКИ БРИЛЛИАНТОВ | 1996 |

|

RU2161093C2 |

| Круглый ткацкий станок | 1926 |

|

SU6092A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЧАСТИЦЫ И ЧАСТИЦЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2250764C2 |

| US 6090207 А, 18.07.2000 | |||

| US 20050036190 А1, 17.02.2005 | |||

| US 5948172 А, 07.09.1999 | |||

| DE 10343080 A1, 21.04.2005 | |||

| Konov V.I | |||

| et al | |||

| "Pulsed laser deposition of hard coating in atmospheric air", Applied physics A: Materials science & processing | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

2012-11-27—Публикация

2007-02-23—Подача