Устройство относится к области лазерной обработки материалов и может быть использовано для получения порошков микро- и нанометровых размеров. Известно устройство для получения ультрадисперсных порошков [1], содержащее испарительную камеру, лазер, оптически связанный с поворотным зеркалом и фокусирующей системой в виде линзы, мишень из прессованного порошка, систему отбора ультрадисперсного порошка.

Недостатком данного устройства является низкий КПД процесса, обусловленный большими потерями мощности лазерного излучения на нагрев мишени путем теплопроводности, потерями на излучение поверхности, отражение от поверхности лазерного излучения и его поглощение в приповерхностной плазме, а также невозможность разделения фракций порошка.

Наиболее близким по технической сущности к заявляемому является устройство для получения ультрадисперсных порошков [2], содержащее испарительную камеру, лазер, оптически связанный с поворотным зеркалом и фокусирующей системой в виде линзы, мишень из прессованного порошка, систему отбора ультрадисперсного порошка.

Недостатком данного устройства является низкий КПД процесса, обусловленный потерями мощности лазерного излучения на нагрев мишени путем теплопроводности, потерями на излучение поверхности, отражение от поверхности лазерного излучения и его поглощение в приповерхностной плазме, а также невозможность разделения фракций порошка.

Задачей данного изобретения является создание устройства для получения ультрадисперсных порошков, которое обеспечивало бы повышение КПД процесса и качества порошков. Для выполнения поставленной задачи предложено устройство для получения ультрадисперсных порошков, содержащее испарительную камеру, лазер, оптически связанный с поворотным зеркалом и фокусирующей системой, систему отбора ультрадисперсного порошка.

Новым по мнению авторов, является то, что устройство дополнительно снабжено системой формирования кольцевого пучка, в качестве фокусирующей системы взяты коническое и цилиндрическое зеркала, расположенные в испарительной камере, внутренний диаметр цилиндрического зеркала равен среднему диаметру кольцевого пучка; угол при вершине конического зеркала <90°, в качестве мишени использована струя порошка и устройство дополнительно снабжено системой подачи порошка вдоль оптической оси фокусирующей системы и системой разделения ультрадисперсного порошка на фракции

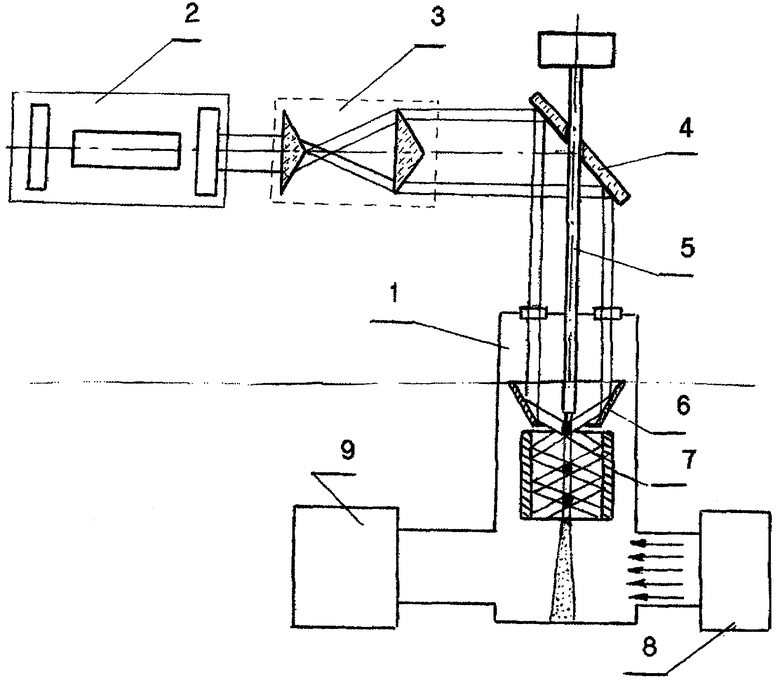

Сущность изобретения поясняется чертежом, на котором представлен общий вид предлагаемого устройства.

Устройство содержит испарительную камеру 1, лазер 2, оптически связанный с системой формирования кольцевого пучка 3, поворотным зеркалом 4 и фокусирующей системой, в качестве которой взято коническое зеркало 6, цилиндрическое зеркало 7, систему подачи порошка в виде трубки 5, расположенной по оптической оси фокусирующей системы, систему разделения порошка на фракции 8, систему отбора порошка 9.

Устройство работает следующим образом. Пучок лазера 2, расширенный до заданного размера в коническом телескопе 3 и преобразованный в параллельный кольцевой, вводится в испарительную камеру 1, поворачивается зеркалом 4 и падает на коническое зеркало 6 с углом при вершине γ. Зеркало формирует конический пучок, имеющий фокальную область, близкую к цилиндрической, и длиной L=ΔR/sinγ. При углах γ, близких к 90°, длина области близка к ширине кольцевого пучка, что повышает интенсивность излучения в фокальной области. Испаряемый порошок вводится по трубке 5 в фокальную область в виде плотной цилиндрической струи частиц диаметром 30-50 мкм. Ввод плотной струи порошка в фокальную область существенно меняет распределение плотности мощности лазерного излучения по поперечному сечению фокальной области, приближая его к равномерному. Цилиндрическое зеркало 7 обеспечивает многократное прохождение лазерного излучения и теплового излучения нагретых частиц порошка через фокальную области, тем самым повышая эффективный коэффициент поглощения порошковой струи и снижая потери на излучение, повышая КПД процесса испарения частиц и коэффициент использования порошка.

Так как имеет место объемный нагрев дезинтегрированного материала, то потери на теплопроводностный нагрев материала мишени минимальны, что приводит также к увеличению КПД процесса. Расчеты показывают, что эффективность процесса испарения материала может быть повышена в 5-10 раз по сравнению с прототипом.

Ниже по потоку с помощью системы разделения фракций конденсирующегося ультрадисперсного порошка 8 организуется поперечная прокачка газа для транспортировки порошка в систему отбора 9. Фракционирование основано на различии в инерции и скорости конденсации частиц, более крупные частицы отбираются из нижней зоны струи.

Таким образом, заявляемое устройство обеспечивает существенное повышение КПД процесса получения ультрадисперсного порошка путем снижения потерь мощности лазерного излучения на нагрев мишени посредством теплопроводности, потерь на излучение поверхности, отражение от поверхности лазерного излучения и его поглощение в приповерхностной плазме, а также возможность разделения фракций ультрадисперсного порошка.

Список литературы

1. Muller E., Oestrich Ch., Popp U. et al. // Journ. KONA - Powder and Particles. №13. P.79. 2000.

2. Ю.А.Котов, В.В.Осипов и др. // ЖТФ. Т.74. Вып.3. Стр.72-76. 2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЛАЗЕРНОЙ НАПЛАВКИ И ЛЕГИРОВАНИЯ | 2009 |

|

RU2447979C2 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580180C2 |

| Устройство для лазерной наплавки и оптическая головка | 2019 |

|

RU2732467C1 |

| ВЫСОКОЯРКОСТНЫЙ ИСТОЧНИК ЭУФ-ИЗЛУЧЕНИЯ И СПОСОБ ГЕНЕРАЦИИ ИЗЛУЧЕНИЯ ИЗ ЛАЗЕРНОЙ ПЛАЗМЫ | 2016 |

|

RU2658314C1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ГАЗОЛАЗЕРНОЙ РЕЗКИ | 2011 |

|

RU2466842C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СЛОЖНЫХ СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2185931C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО РАЗРЯДА В ГАЗЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2548372C2 |

| Способ работы двигателя космического летательного аппарата | 2021 |

|

RU2757615C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ЧАСТИЦ, НАНОСТРУКТУИРОВАНИЯ, УПРОЧНЕНИЯ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2417155C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЮСТИРОВОЧНОГО НАСТРОЕЧНОГО ИЗЛУЧЕНИЯ ДЛЯ НАВЕДЕНИЯ ЛАЗЕРНЫХ ПУЧКОВ НА МИШЕНЬ | 2024 |

|

RU2828645C1 |

Устройство относится к области лазерной обработки материалов и может быть использовано для получения порошков микро- и нанометровых размеров. Устройство содержит испарительную камеру, лазер, оптически связанный с поворотным зеркалом и фокусирующей системой, мишень из порошка, систему отбора ультрадисперсного порошка. Устройство дополнительно снабжено системой формирования кольцевого пучка. В качестве фокусирующей системы взяты коническое и цилиндрическое зеркала. Зеркала расположены в испарительной камере. Внутренний диаметр цилиндрического зеркала равен среднему диаметру кольцевого пучка. Угол при вершине конического зеркала <90°. В качестве мишени использована струя порошка. Устройство дополнительно снабжено системой подачи порошка вдоль оптической оси фокусирующей системы и системой разделения ультрадисперсного порошка на фракции. Технический результат - повышение КПД процесса и качества получаемого ультрадисперсного порошка. 1 ил.

Устройство для получения ультрадисперсных порошков, содержащее испарительную камеру, лазер, оптически связанный с поворотным зеркалом и фокусирующей системой, мишень из порошка, систему отбора ультрадисперсного порошка, отличающееся тем, что устройство дополнительно снабжено системой формирования кольцевого пучка, в качестве фокусирующей системы взяты коническое и цилиндрическое зеркала, расположенные в испарительной камере, внутренний диаметр цилиндрического зеркала равен среднему диаметру кольцевого пучка; угол при вершине конического зеркала <90°, в качестве мишени взята струя порошка, и устройство дополнительно снабжено системой подачи порошка вдоль оптической оси фокусирующей системы и системой разделения ультрадисперсного порошка на фракции.

| RU 2055698 C1, 10.03.1996 | |||

| JP 59129702, 26.07.1984 | |||

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1432910A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ДИОКСИДА ЦИРКОНИЯ С ПОКРЫТИЕМ | 1995 |

|

RU2087254C1 |

Авторы

Даты

2007-02-10—Публикация

2004-10-12—Подача