ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу изготовления трехмерного объекта методом стереолитографии, включающим компьютерное графическое моделирование объекта и, в частности, соединительных элементов опор, соединяющих различные части объекта друг с другом.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Стереолитография известна как технология, позволяющая изготавливать трехмерные объекты, начиная непосредственно с обработки цифровых данных программным обеспечением CAD/САМ.

Стереолитографию используют, главным образом, для создания прототипов, так как трехмерные объекты даже сложной конструкции могут быть получены в короткие сроки, они могут быть исследованы и протестированы до перехода на стадию промышленного производства.

Для создания моделей объектов, которые будут успешно производиться прецизионным литьем, широко используют метод стереолитографии.

В методе стереолитографии, по существу, трехмерные объекты получают путем наложения множества слоев толщиной порядка десяти микрометров, получаемых путем избирательной стимуляции светом жидкой смолы, полимеризующейся под воздействием света, в тех областях, которые соответствуют объему изготовляемого объекта.

Существующее на рынке разнообразие стереолитографических машин, среди которых, например, машины, по существу, содержащие емкость, пригодную для хранения жидкой смолы и разграниченную прозрачным дном и моделирующей головкой.

Моделирующая головка расположена наверху емкости и имеет плоскую поверхность, пригодную для поддержания формируемого трехмерного объекта, и силовые средства, перемещающие плоскую поверхность относительно дна емкости.

В начале процесса формирования объекта плоскую поверхность погружают в жидкую смолу до тех пор, пока она не будет расположена на расстоянии, равном толщине первого получаемого слоя, от дна.

Слой смолы между дном емкости и плоской поверхностью моделирующей головки избирательно подвергают воздействию лазерного луча, выходящего из излучателя лазерного света, расположенного под дном емкости и связанного с роботом декартовой системы координат.

Смолу таким образом подвергают воздействию электромагнитного излучения только в областях, соответствующих объему изготавливаемого объекта, и во время отверждения она сцепляется с плоской поверхностью моделирующей головки.

После завершения процесса отверждения головку поднимают вместе с первым слоем объекта, прилипшим к нему, с целью восстановления уровня смолы в емкости.

После восстановления уровня смолы головку снова погружают в смолу и операции, описанные выше, повторяют для наложения второго слоя, прилипшего к первому, и так далее до тех пор, пока изготовляемый объект не будет завершен.

Если объект содержит выступающие части или вырез в основании, который может поддаваться или изгибаться во время формирования объекта, то создают специальные колонны, обычно называемые опоры, для поддержки указанных выступающих или обрезанных частей, в которых указанные опоры составляют интегральную часть объекта и удаляются после завершения формирования последнего.

Согласно известной технологии удаление опор, которых может быть большое количество, в частности, при изготовлении сложных объектов осуществляют вручную посредством режущего инструмента, что сопровождается некоторыми известными недостатками.

Если объект используют как модель для получения частей, отливаемых посредством технологии прецизионной отливки, ручное удаление опор от модели не может гарантировать постоянно высокое качество конечных деталей.

В действительности, если удаление опор осуществляют путем их отрезания в слишком удаленном от поверхности модели месте, после отверждения металла соответствующие выступающие обрубки будут присутствовать на части, изготовленной прецизионной отливкой, которые необходимо будет удалять механической обработкой.

С другой стороны, если опоры удаляют путем их отрезания на уровне поверхности модели, резцы, как известно, в любом случае создадут вырезы в теле модели и в каждой точке отреза, так что пустота, которая должна быть надлежащим образом заполнена, будет соответствовать указанному вырезу на части затвердевшего металла.

Таким образом, понятно, что оператору ручного режущего инструмента на практике невозможно одинаковым образом отрезать все опоры, присутствующие на модели, а это означает, что на конечной детали будут присутствовать выступы и полости, распределенные случайным образом.

Поэтому следует отметить, что на практике невозможно реализовать отливку деталей, имеющих одинаковое качество.

Другим недостатком является то, что будут довольно высокими время и издержки выполнения детали, так как отрезание опор зависит только от навыка работы оператора режущим инструментом.

Другим недостатком является тот факт, что каждую опору необходимо отрезать с одинаковым сопротивлением напряжению резания, изменяющимся в зависимости от типа материала.

Таким образом, для изготовления опор, которые могут быть отрезаны усилиями, имеющими постоянное значение или значение, которое может быть задано оператором, понадобилось бы их моделирование и изготовление с различными поперечными сечениями в зависимости от типа используемого материала.

Из предшествующего уровня техники известен способ изготовления опор для трехмерных объектов методом стереолитографии, раскрытый в патентном документе US 2009/0072447 A1.

Признаки, указанные в патентном документе, предназначены для моделирования участков опор, несущих трехмерный объект во время его изготовления.

В частности, признаки, содержащиеся в патентном документе, ограничены определением способа, пригодного для задания оптимальной геометрии опор таким образом, чтобы обеспечить достаточно прочные опоры для формируемого трехмерного объекта.

Поэтому вышеупомянутый патентный документ не содержит признаков, полезных для аналитического проектирования и задания геометрии соединительных элементов, соединяющих опоры трехмерного тела, а следовательно, признаки, содержащиеся в вышеупомянутом патентном документе, не позволяют преодолеть описанные ранее недостатки.

Настоящее изобретение нацелено на преодоление всех описанных выше недостатков. В частности, целью изобретения является обеспечение способа изготовления трехмерного объекта методом стереолитографии, включающим компьютерное графическое моделирование указанного трехмерного объекта, причем указанный трехмерный объект, изготавливаемый этим способом, снабжен опорами для выступающих частей, которые могут быть удалены простым и быстрым образом, без необходимости использования режущих инструментов рядом с областью соединения с телом объекта, которому они принадлежат.

Другой целью изобретения является обеспечение области соединения между каждой опорой и телом объекта, для облегчения отделения опор подходит предварительно заданная область разрыва.

Другой целью изобретения является обеспечение удержания в прикрепленном состоянии выступающего тела, имеющего точно заданную длину, в области соединения между каждой опорой и телом объекта после отделения опор.

Другой целью изобретения является обеспечение возможности задания положения, размеров и формы предварительно заданной области разрыва и длины тела, выступающего из объекта, заранее во время компьютерного графического моделирования самого объекта.

Другой целью изобретения является сокращение времени и издержек, необходимых для удаления опор, по сравнению с уровнем техники.

Другой целью изобретения является улучшение по сравнению с уровнем техники качества трехмерного объекта после удаления опор.

Другой целью настоящего изобретения является сокращение издержек на моделирование трехмерных объектов по сравнению с уровнем техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно варианту изобретения, раскрытому ниже, в трехмерном объекте, получаемом согласно раскрытому в изобретении способу, каждая опора соединена с телом трехмерного объекта посредством соединительных элементов, обеспеченных предварительно заданной областью разрыва, предназначенной для отделения опоры.

Изобретение определяет способ выполнения компьютерного графического моделирования с использованием твердых элементов выпуклой изогнутой поверхности, проникающей в трехмерный объект, опоры и, следовательно, друг в друга.

Способ моделирования делает возможным программирование геометрии и качества, а также прочностных характеристик каждого соединительного элемента, что более подробно будет объяснено ниже.

В частности, размеры и форму каждого соединительного элемента определяют независимо от размеров опор и формы, а также положения поверхности трехмерного объекта, к которому они присоединены.

Преимущественно, согласно изобретению проектировщик может моделировать форму и размер соединительного элемента каждой из опор и самих опор в соответствии со своими задачами и характеристиками материала так, что опоры могут быть удалены более простым, быстрым и менее затратным образом, чем в известном уровне техники.

Однако, преимущественно, проектировщик может моделировать и планировать объект с соединительными элементами каждой из опор и представлять объект без них.

В этом случае проектировщик может отобразить объект без опор, что, с другой стороны, не может быть осуществлено в известном уровне техники.

Кроме того, преимущественно, указанная возможность моделирования формы и размера соединительного элемента также делает возможным задание качества объекта.

Однако, преимущественно, удаление опор может быть осуществлено вручную без использования режущего инструмента, такого как, например, резцы или похожие режущие инструменты.

Кроме того, преимущественно, присутствие соединительных элементов, имеющих соответствующую предварительно заданную область разрыва, также делает возможным безопасное размещение режущего инструмента в случае, когда соединительный элемент имеет такие размеры, что опора не может быть отделена и удалена вручную.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Цели и преимущества упомянутого выше изобретения подробно раскрыты ниже на основе предпочтительного варианта осуществления изобретения, представленного в виде неограничивающего примера со ссылкой на прилагаемый графический материал, в котором:

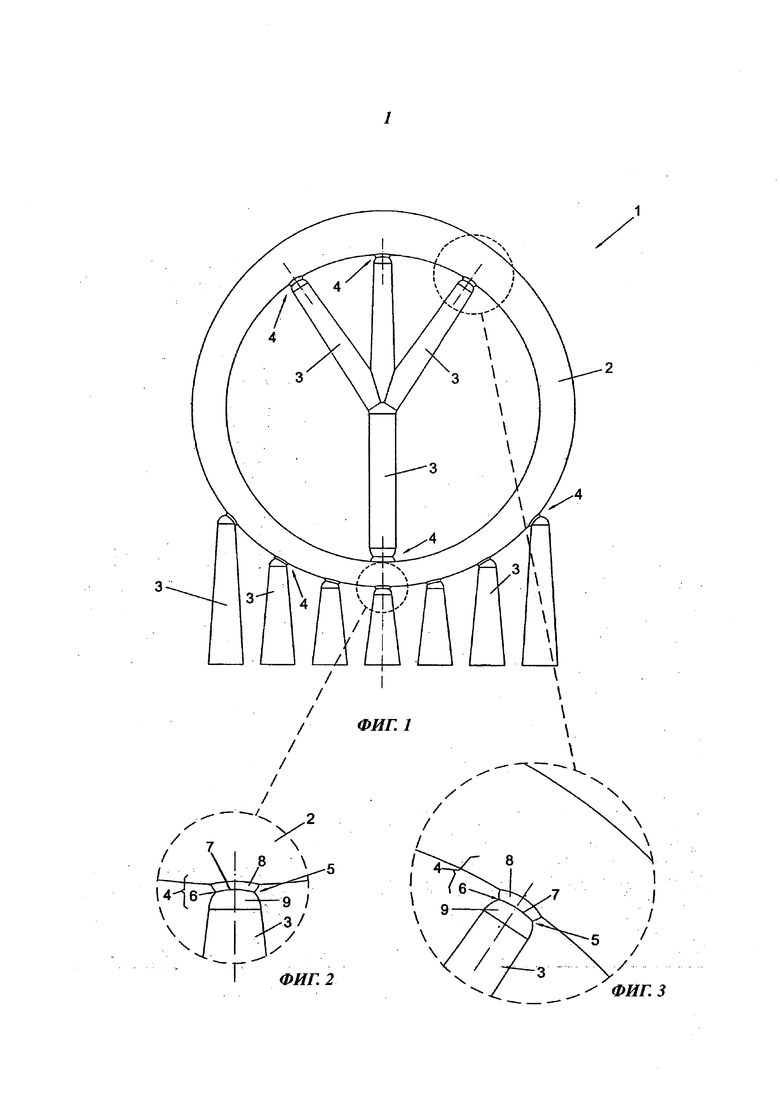

на фиг. 1 схематично показан вид улучшенного трехмерного объекта, выполненного согласно способу, раскрытому в изобретении;

на фиг. 2 и 3 показаны узлы фиг. 1;

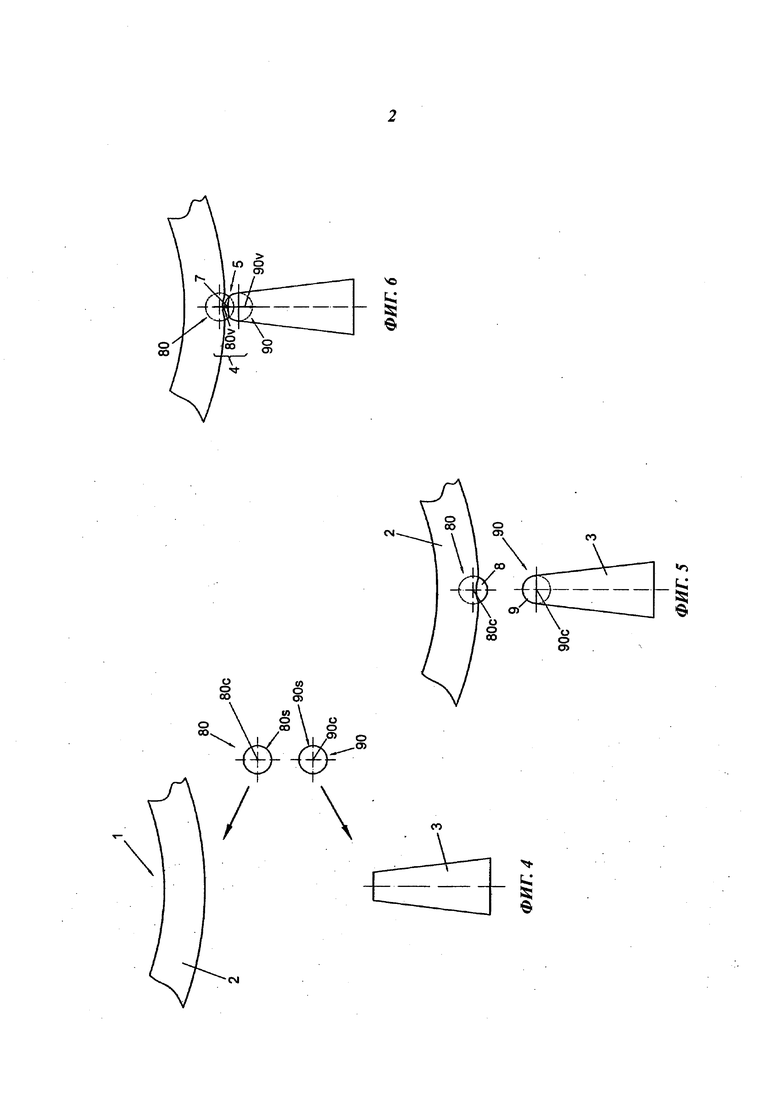

на фиг. 4-6 показаны различные этапы моделирования объекта изобретения;

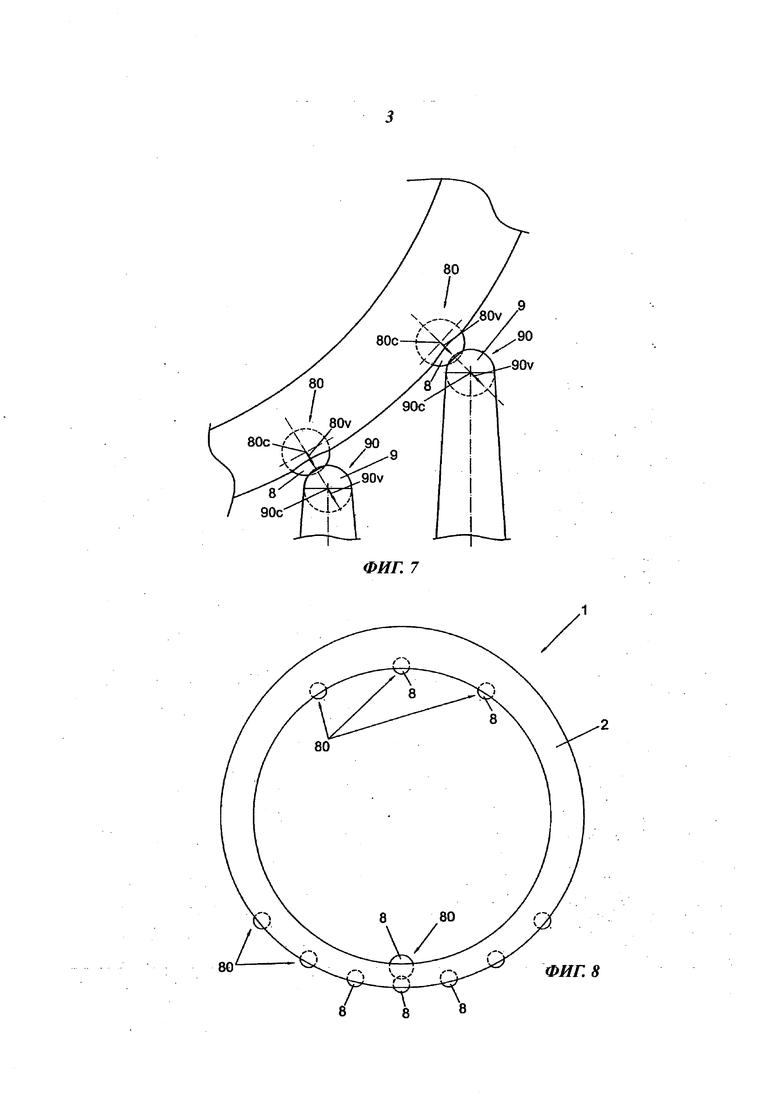

на фиг. 7-12 показаны узлы объекта, показанного на фиг. 1.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Трехмерный объект, выполненный согласно способу, раскрытому в настоящем изобретении, показан на общем плане фиг. 1, где он обозначен номером 1.

Можно видеть, что объект содержит кольцевое тело 2, по существу, круглой формы, снабженное множеством опор 3, присоединенных изнутри и снаружи.

Необходимо отметить, что проиллюстрированный трехмерный объект показан в качестве упрощенного примера любого трехмерного объекта, получаемого методом стереолитографии и снабженного множеством опор, поддерживающих его части во время его формирования.

Кроме того, кольцевое тело 2 трехмерного объекта 1 составляет желаемую модель.

Решение взять за основу трехмерный объект 1, показанный на фигурах, было принято для простоты описания и изображения, так как объяснение, представленное ниже, может быть отнесено к любому трехмерному объекту, любой формы и размера, полученному методом стереолитографии.

Как уже упоминалось, во время формирования объекта создают опоры 3, которые, как показано на фиг. 1, присоединяют к объекту посредством соединительных элементов, каждый из которых обозначен цифрой 4.

Согласно изобретению в каждом из соединительных элементов 4 можно задать оформленную область 5, заглубленную относительно наружной поверхности соединительного элемента 4, имеющего нижний угол 6, ограничивающий предварительно заданную область 7 разрыва для отделения соединительного элемента 4.

В частности, также на фиг. 2 и 3, каждый соединительный элемент 4 содержит первое тело 8, выступающее из наружной поверхности, ограничивающей тело 2 трехмерного объекта 1, и второе тело 9, выступающее из опоры 3, указанные тела 8 и 9 присоединены друг к другу таким образом, чтобы сформировать оформленную область 5, нижний угол 6 которой определяет границы указанной предварительно заданной области 7 разрыва.

Указанная предварительно заданная область 7 разрыва таким образом определяет прочный участок, площадь поверхности которого зависит от величины периметра нижнего угла 6.

Поэтому присутствие предварительно заданной области 7 разрыва делает возможным отделение каждого соединительного элемента 4 от тела 2 объекта 1 в четко заданной точке простым и быстрым способом, в том числе при отсутствии необходимости вмешательства режущего инструмента, например ножниц или резцов.

Кроме того, наличие предварительно заданной области 7 разрыва определяет конкретную область, в которую можно завести резец или другой режущий инструмент, если из-за слишком больших размеров соединительного элемента 4 отделение соответствующей опоры не может быть реализовано вручную.

В этом случае, однако, всегда гарантируется отделение опоры 3 в одном и том же месте без повреждения тела 2 трехмерного объекта 1 и/или предотвращение выступания любой излишне длинной части первого тела 8 из тела 2.

Также можно выбрать положение первого тела 8 по отношению к телу 2 объекта 1 и положение первого тела 8 относительно второго тела 9 так, чтобы определить положение предварительно заданной области 7 разрыва и области поверхности устойчивого участка указанной предварительно заданной области 7 разрыва.

Это делает возможным выбор размера указанной области поверхности в зависимости от ломкости материала, из которого выполнены опоры 3, с целью облегчения их отделения и в то же время обеспечения механической устойчивости, позволяющей им выполнять функцию опоры.

Кроме того, задание положения первого тела 8 по отношению к телу 2 объекта 1, а также второго тела 9 по отношению к первому телу 8 определяет длину участка первого тела 8, выступающего после отделения опоры 3 из тела 2.

Проектировщик таким образом может выбрать эти положения, так что после удаления опоры 3 длина части первого тела 8, выступающего из тела 2 объекта 1, не так сильно влияет на качество наружной поверхности объекта.

Что касается формы указанных тел 8 и 9, каждое из них имеет изогнутую и выпуклую наружную поверхность, которая может быть частью наружной поверхности сферы, как показано на фиг. 1-3.

Согласно другому варианту изобретения изогнутая выпуклая наружная поверхность каждого тела 8 и 9 может быть частью наружной поверхности эллипсоида, что не показано на фигурах с целью упрощения графического материала.

В другом варианте осуществления изобретения изогнутая выпуклая наружная поверхность первого тела 8 может быть частью наружной поверхности сферы, в то время как изогнутая выпуклая наружная поверхность второго тела 9 может быть частью наружной поверхности эллипсоида, и наоборот.

Решение сделать тела 8 и 9, составляющие каждый соединительный элемент 4, сферической или эллипсоидной формы наружной поверхности упрощает и ускоряет проектные работы.

Способ компьютерного графического моделирования соединительных элементов 4 опор 3 трехмерного объекта 1, выполненного посредством стереолитографии согласно изобретению содержит последовательность операций, перечисленных и раскрытых на основе фиг. 4-6.

Во-первых, с использованием любого программного обеспечения CAD/САМ, доступного на рынке, можно создать изображение трехмерного объекта 1, часть тела 2 которого показана на фиг. 4-6 относительно области, в которой предусмотрен соединительный элемент 4.

Затем проектируют первый элемент 80, заданный, по меньшей мере, одним центром 80с и изогнутой выпуклой поверхностью 80s, и строят пересечение тела 2 трехмерного объекта 1 так, чтобы задать часть первого элемента 80, выступающую из тела 2, как показано на фиг. 5.

Преимущественно это позволяет осуществлять лучший визуальный контроль тела 2 трехмерного объекта 1 со всеми первыми телами 8, выступающими из тела 2, согласно конфигурации, показанной на фиг. 8, без опор 3.

Затем проектируют второй элемент 90 на одном конце каждой опоры 3, указанный второй элемент, определяемый также по меньшей мере одним центром 90с и изогнутой выпуклой наружной поверхностью 90s, что можно видеть на фиг. 5.

В этой точке выполняют пересечение второго элемента 90 с частью первого элемента 80, выступающей из тела 2 трехмерного объекта 1, как показано на фиг. 6, так чтобы определить соединительный элемент 4.

На фиг. 6 пересечение второго элемента 90 с частью первого элемента 80, выступающей из трехмерного объекта 1, задает оформленную область 5 и соответствующую предварительно заданную область 7 разрыва.

В этом случае часть первого элемента 80, включенная между предварительно заданной областью 7 разрыва и телом 2 трехмерного объекта 1, определяет первое тело 8, в то время как участок второго элемента 90, включенный между предварительно заданной областью 7 разрыва и опорой 3, определяет второе тело 9.

Первый элемент 80 и второй элемент 90 оба могут быть сферами или эллипсоидами или же один из них может быть сферой, а другой эллипсоидом, так что каждый из элементов 8 и 9, производный от них и выступающий соответственно из тела 2 объекта 1 и из опоры 3, имеет свою изогнутую выпуклую наружную поверхность, состоящую из части изогнутой поверхности указанного твердого.

Решение сделать элементы 80 и 90 сферической или эллипсоидной формы предлагает существенные преимущества для оператора, создающего модель, как с точки зрения упрощения создания поверхностей, составляющих указанные элементы, так и облегчения контроля пересечений указанных поверхностей.

В действительности известно, что компьютерное графическое моделирование поверхности задано множеством треугольников, каждый из которых представлен версором, приложенным к его центру.

Так, чтобы изобразить поверхность, необходимо использовать множество версоров, каждый из которых соответствует одному из треугольников, определяющему его.

Для совмещения двух поверхностей друг с другом программное обеспечение компьютерного графического моделирования вынуждено сжимать огромное количество данных, увеличивающих, как было сказано, сложность поверхностей.

Это означает увеличение времени обработки данных и выполнения проектировочных работ.

Наоборот, если согласно изобретению используют компьютерное графическое моделирование сферических или эллипсоидных элементов, которые, как известно из геометрии твердых тел, являются элементами с одной поверхностью, имеющими центр, каждая из указанных поверхностей может быть задана одним версором, приложенным в центре элемента.

Это позволяет достичь всей последовательности преимуществ.

Прежде всего значительно упрощается работа оператора, фактически, когда два элемента 80 и 90 размещают в контакте друг с другом, независимо от их положения, их центры 80с и 90с всегда выровнены вдоль одного и того же направления версоров 80v и 90v, что определяет их относительные поверхности, как показано на фиг. 6 и 7.

Кроме того, указанное совмещение имеет место, когда указанные элементы - сферические или эллиптические, а также когда один из них сферический, а другой эллиптический.

Кроме того, намного меньше времени занимает моделирование, так как программное обеспечение требует намного меньше времени на обработку.

Согласно Евклидовой геометрии предварительно заданная область 7 разрыва, образованная пересечением элементов 80 и 90, таким образом является плоской, всегда ортогональной направлению, заданному сопряжением версоров 80v и 90v, и всегда параллельной соответствующей плоскости, тангенциальной телу 2 трехмерного объекта 1 в точке пересечения тела 2 с указанным направлением совмещения версоров 80v и 90v.

Преимущественно, это обеспечивает выполнение однородной наружной поверхности тела 2 трехмерного объекта 1 после удаления опор 3.

Решение сделать элементы 80 и 90 сферическими или эллипсоидными дает также преимущество в задании в ясной манере точки, в отношении программного обеспечения, где элемент 80 должен быть отрезан, если он выступает с одной стороны тела 2 в отсутствие опоры 3.

В этом случае, в действительности, ортогональность версора 80v относительно области пересечения элемента 80 с наружной поверхностью тела 2 в ясной манере точно определяет точку отреза.

Те же операции, с другой стороны, могут быть намного более сложными, если бы элемент 80 имел наружную поверхность другой формы, отличной от сферической или эллипсоидной.

Наконец, можно запрограммировать управление положением пересечения элементов 80 и 90 для задания предварительно заданной области 7 разрыва и тем самым положения и области поверхности участка сопротивления, соответствующего ему.

Указанная площадь поверхности, в действительности, легко может быть задана через известные уравнения механического сопротивления, которые могут быть интегрированы в программное обеспечение процесса моделирования.

Это, следовательно, также упрощает и ускоряет работу, необходимую для задания длин тел 8 и 9, выступающих из тела 2 объекта 1, что, преимущественно, может быть отражено таким образом, что оператор мог проверять их, как показано на фиг. 8, сразу после построения пересечения каждого первого элемента 80 с телом 2, показанным на фиг. 5.

После построения пересечения элементов 80 и 90, что можно видеть на фиг. 6, значения расстояний центров 80с и 90с друг от друга и от наружной поверхности тела 2 трехмерного объекта 1 задают, а затем проектируют элементы и опоры в конфигурациях, достижимых на основе указанных заданных значений расстояний.

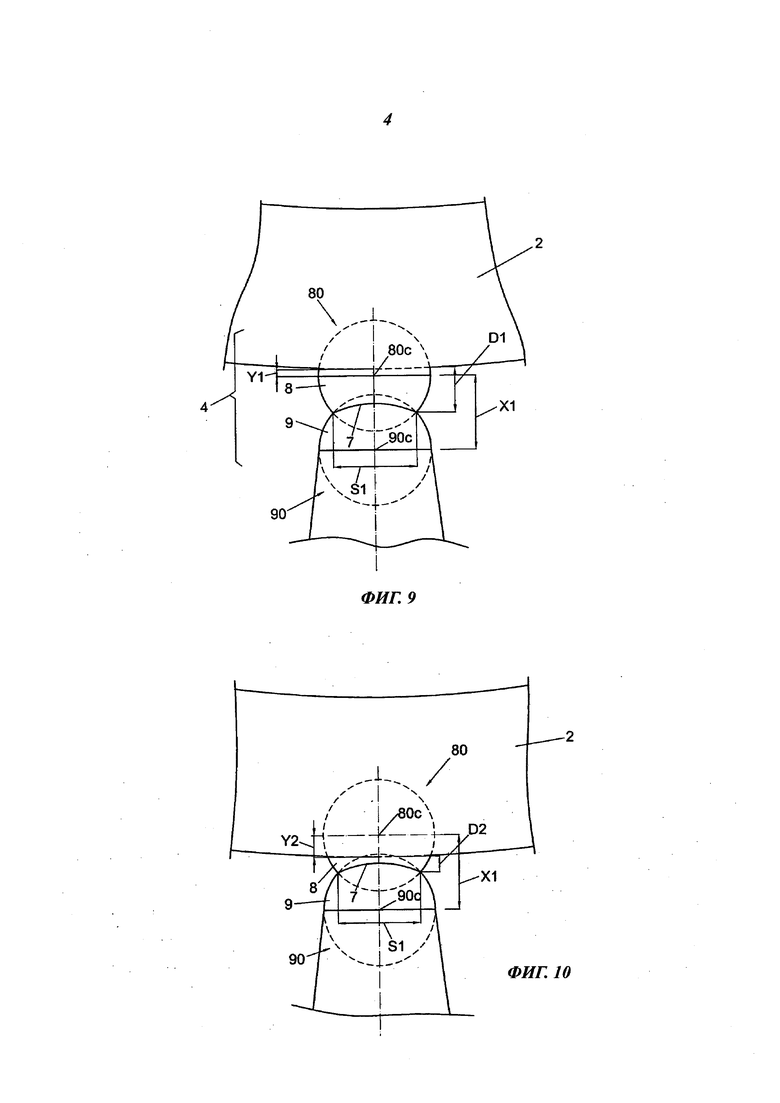

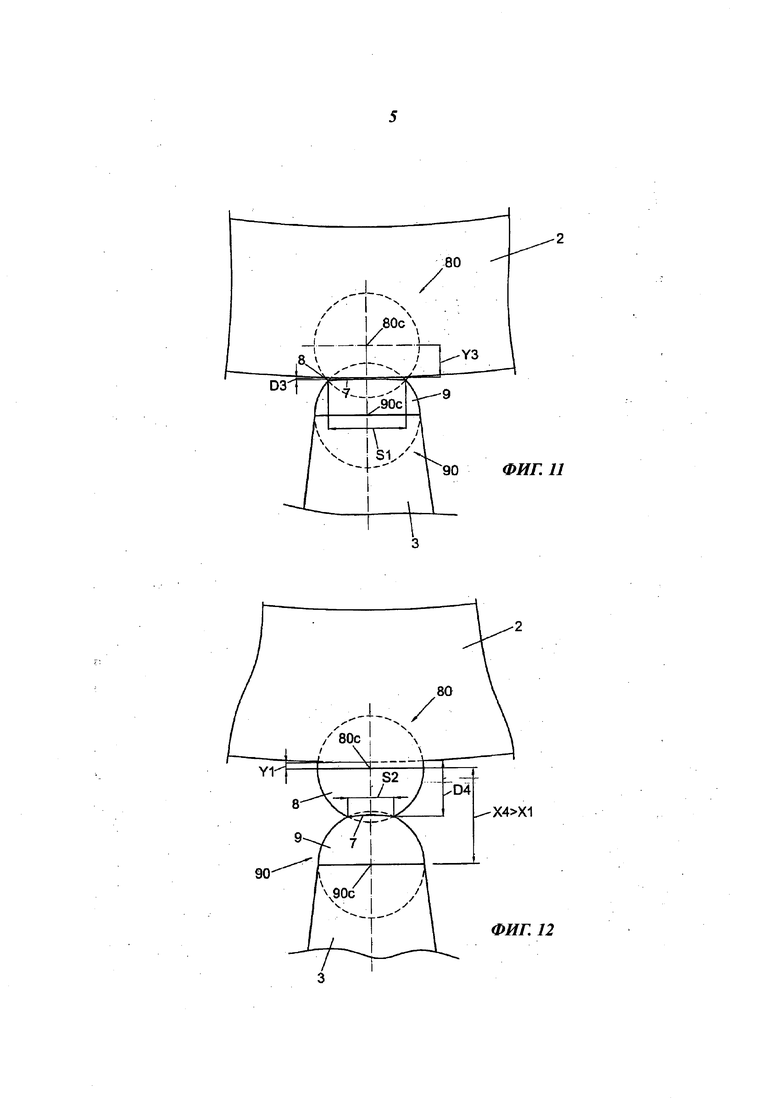

Можно определить различные конфигурации, выбираемые проектировщиком, некоторые из которых показаны на основе примера на фиг. 9-12.

На основе фиг. 9-11 можно видеть три различные конфигурации, в каждой из которых предварительно заданная область 7 разрыва соединительного элемента 4 всегда имеет одинаковую область поверхности, обозначенную S1, так как центры 80с и 90с соответствующих элементов 80 и 90, определяющие его, расположены на одинаковом расстоянии Х1.

Напротив, центр 80с первого элемента 8 расположен в другом месте и на разных расстояниях Y1, Y2 и Y3 относительно поверхности тела 2 объекта 1, как показано на фиг. 9, 10 и 11 соответственно.

Это означает, что, когда опора 3 будет удалена, каждое соответствующее первое тело 8 будет выступать от поверхности тела 2 объекта 1 на различные значения D1, D2 и D3, постепенно уменьшаясь от фиг. 9 к фиг. 11.

На фиг. 12 можно видеть другую конфигурацию, в которой центр 80 с первого элемента 80 располагают на том же расстоянии Y1 от поверхности тела 2 объекта 1, что можно видеть на фиг. 9, но центры 80с и 90с элементов 80 и 90 расположены на расстоянии Х4, что больше расстояния Х1.

Это значит, как видно на фиг. 12, меньшее значение S2 области поверхности участка сопротивления предварительно заданной области 7 разрыва и более высокое значение D4 выступания первого тела 8 после удаления опоры 3. Примеры, показанные на фиг. 9-12, относятся к сферическим элементам 80 и 90, однако эти элементы также могут быть эллипсоидами.

Понятно, что модель соединительного элемента 4 со сферическими или эллипсоидными элементами делает возможным точное задание размеров простым и быстрым образом, конфигурацию участка сопротивления, в плане подбора усилий, необходимых для отделения опор 3 согласно потребностям пользователя и в зависимости от типа материала, из которого выполнены указанные опоры.

Кроме того, также можно задать размеры выступов одинаковых элементов в зависимости от качества объектов.

На основе вышеприведенного объяснения понятно, что изобретение позволяет достичь всех поставленных целей.

В частности, достигается цель простого и быстрого отделения опор от тела объекта без необходимости использования режущих инструментов вблизи от областей соединения тела объекта, которому они принадлежат.

Кроме того, можно определить соединительный элемент в области присоединения каждой опоры к телу объекта, указанный соединительный элемент, снабженный предварительно заданной областью разрыва, размер которой может изменяться по желанию проектировщика таким образом, чтобы приспособить разрывающие усилия к типу материала, из которого выполнен трехмерный объект.

Вдобавок к вышесказанному можно задать длину областей, выступающих из объекта, остающихся прилипшими к нему после удаления опор, также заранее можно знать и планировать качество изготавливаемого трехмерного объекта.

Это возможно благодаря использованию компьютерного графического моделирования, раскрытого выше, которое также делает возможным автоматическое моделирование соединительных элементов каждой опоры трехмерного объекта с необходимыми характеристиками трехмерного объекта, раскрытыми выше, если уравнения значения сопротивления, выбранные в зависимости материала, интегрированы в программное обеспечение процесса моделирования.

На стадии моделирования трехмерный объект и способ моделирования могут быть подвергнуты вариантам и модификациям, не описанным в данном тексте и не проиллюстрированным в прилагаемом графическом материале.

Однако понятно, что указанные варианты или модификации должны входить в область правовой защиты настоящего патента, если они входят в объем нижеследующей формулы изобретения.

Там, где технические признаки, упомянутые в любом пункте формулы изобретения, представлены ниже ссылочными знаками, эти ссылочные знаки были включены с единственной целью - повысить ясность формулы изобретения, и, соответственно, такие ссылочные знаки не несут никакого ограничивающего характера на защиту каждого элемента, заданного путем примера на основе такого ссылочного знака.

Изобретение относится к области изготовления трехмерного объекта методом стереолитографии. Технический результат - обеспечение моделирования формы и размера соединительного элемента, за счет чего повышается качество изготовляемого трехмерного объекта. Способ изготовления трехмерного объекта, содержащего множество опор, присоединенных к телу указанного объекта посредством соединительных элементов, в каждом из которых можно выделить оформленную область, заглубленную относительно наружной поверхности указанного соединительного элемента и имеющую нижний угол, разграничивающий предварительно заданную область разрыва для отделения указанной опоры, в котором каждый из указанных соединительных элементов содержит первое тело, выступающее из наружной поверхности, определяющей границы тела указанного объекта, и второе тело, выступающее из указанной опоры, указанное первое и указанное второе тело имеют наружную поверхность, изогнутую и выпуклую и присоединены друг к другу таким образом, что формируют указанную оформленную область, нижний угол которой определяет границы указанной предварительно заданной области разрыва, методом стереолитографии, включающим компьютерное графическое моделирование соединительных элементов опор для тела. 6 з.п. ф-лы, 12 ил.

1. Способ изготовления трехмерного объекта (1), содержащего множество опор (3), присоединенных к телу (2) указанного объекта посредством соединительных элементов (4), в каждом из которых можно выделить оформленную область (5), заглубленную относительно наружной поверхности указанного соединительного элемента (4) и имеющую нижний угол (6), разграничивающий предварительно заданную область (7) разрыва для отделения указанной опоры (3), в котором каждый из указанных соединительных элементов (4) содержит первое тело (8), выступающее из наружной поверхности, определяющей границы тела (2) указанного объекта, и второе тело (9), выступающее из указанной опоры (3), указанное первое и указанное второе тело (8, 9) имеют наружную поверхность, изогнутую и выпуклую, и присоединены друг к другу таким образом, что формируют указанную оформленную область (5), нижний угол (6) которой определяет границы указанной предварительно заданной области (7) разрыва, методом стереолитографии, включающим компьютерное графическое моделирование соединительных элементов (4) опор (3) для тела (2), содержащий следующие операции:

- моделирование тела (2) указанного трехмерного объекта (1) и множества опор (3);

- моделирование множества первых элементов (80), каждый из которых задан по меньшей мере одним центром (80c) и одной выпуклой изогнутой наружной поверхностью (80s);

- построение пересечения указанных первых элементов (80) с телом (2) указанного трехмерного объекта (1) таким образом, чтобы задать для каждого из указанных первых элементов (80) участок, выступающий из тела (2) указанного трехмерного объекта (1);

- моделирование на одном конце каждой из опор (3) второго элемента (90), заданного по меньшей мере одним центром (90c) и одной выпуклой изогнутой наружной поверхностью (90s);

- применение к центру (80c, 90c) каждого из указанных элементов (80, 90) версора (80v, 90v), задающего его выпуклую изогнутую наружную поверхность (80s, 90s);

- выравнивание версоров (80v, 90v) каждой пары указанных элементов (80, 90) относительно друг друга;

- построение пересечения указанного второго элемента (90) с указанной частью указанного первого элемента (80), выступающего из тела (2) указанного трехмерного объекта (1);

- задание значений расстояний (X1, X4; Y1, Y2, Y3) указанных центров (80c, 90c) указанных элементов (80, 90) относительно друг друга и относительно наружной поверхности тела (2) указанного трехмерного объекта (1);

- моделирование конфигураций указанных элементов (80, 90) и указанных опор (3), достигаемых согласно указанным заданным значениям расстояний таким образом, чтобы задать указанную оформленную область (5), нижний угол (6) которой разграничивает предварительно заданную область (7) разрыва.

2. Способ по п. 1, отличающийся тем, что часть указанного первого элемента (80), находящаяся между наружной поверхностью тела (2) указанного трехмерного объекта (1) и указанной предварительно заданной областью (7) разрыва, определяет указанное первое выступающее тело (8).

3. Способ по п. 1, отличающийся тем, что указанная часть указанного второго элемента (90), находящаяся между указанным концом указанной опоры (3) и указанной предварительно заданной областью (7) разрыва, определяет указанное второе выступающее тело (9).

4. Способ по любому из пп. 2 или 3, отличающийся тем, что указанный первый элемент (80) и указанный второй элемент (90) являются сферами.

5. Способ по любому из пп. 2 или 3, отличающийся тем, что указанный первый элемент (80) и указанный второй элемент (90) являются эллипсоидами.

6. Способ по любому из пп. 2 или 3, отличающийся тем, что указанный первый элемент (80) является сферой, а указанный второй элемент (90) является эллипсоидом.

7. Способ по любому из пп. 2 или 3, отличающийся тем, что указанный первый элемент (80) является эллипсоидом, а указанный второй элемент (90) является сферой.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 1995 |

|

RU2089284C1 |

| Преобразователь перемещений в скважность импульсов | 1984 |

|

SU1229560A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ И СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2006 |

|

RU2417890C2 |

Авторы

Даты

2016-04-10—Публикация

2012-11-20—Подача