Область техники изобретения

[0001] Настоящее изобретение относится к изготовлению трехмерных объектов, выполненных из композитного материала, которые являются относительно прочными и легкими.

Предпосылки создания изобретения

[0002] В настоящее время все еще существует необходимость в прочном и легком материале для создания всех типов объектов, таких как транспортные средства, включая плавучие средства и летательные аппараты. Стекловолокно было новшеством в судостроении и отраслях ремесленной промышленности в 1950-х годах.

[0003] Основываясь на технологии 1950-х годов, было предложено несколько проектов по предоставлению прочного и легкого материала. Они включают применение композитных материалов в выпуклой/вогнутой формах, например в патенте США 5526767 на имя McGuiness, их применение в закрытых формах, как в патенте США 4910067 на имя O'Neill и улучшенные гибридные композиты на основе стекловолокна, которые выдерживают повреждения при ударах, такие как описаны в патенте США 7740392 на имя Kismarton.

[0004] В документе GB 1307868, выданном на имя CMN в 1970 году, описано применение реек, изготовленных из пеноматериала, при конструировании корпуса судна. Каждая рейка имеет постоянное поперечное сечение и имеет выступающий листовой материал, который предназначен для закрывания соседней рейки при последовательном склеивании их вместе.

[0005] В патенте США №5462623 на имя Day описано изготовление в целом прямоугольных плит и брусков для применения в целях строительства и не в целях строительства.

[0006] В заявке на патент США №2007/0054102 на имя Baig описано изготовление композитных легких плит, используемых для возведения стен, подвесных потолков и т.п., в то время как патент США №4336676, выданный на имя Artzer, относится к изготовлению панелей, а в патенте США №4536427, выданном на имя Kohn, описана бессеточная контурная основа для размещения между листами усиленного смолой стекловолокна.

[0007] Хотя вышеуказанные проекты могут решить некоторые из проблем, связанные с изготовлением легкого материала, имеющего высокое отношение прочности к весу, они не являются в полной мере удовлетворительными в связи со сложностью применения и/или высокими затратами на изготовление, в частности, относительно изготовления сложных трехмерных объектов. Дополнительные изменения конструкции объекта могут включать изготовление новой формы, что увеличивает затраты.

[0008] Вышеуказанные ссылки и описания предшествующих проектов или изделий не предназначены и не должны быть истолкованы как утверждения или признание общеизвестного уровня техники.

Описание изобретения

[0009] Согласно первому аспекту изобретение предусматривает способ изготовления объекта, выполненного из композитного материала, при этом указанный объект является относительно прочным и легким и имеет сложную трехмерную конфигурацию, при этом указанный способ включает этапы: a) предоставления нескольких секций соответствующей формы, соединенных вместе с образованием трехмерной конфигурации, при этом каждая секция содержит материал основы с подходящей ламинированной лицевой поверхностью, проходящей до его кромки, и указанная конфигурация имеет первую и вторую поверхности, включающие указанные кромки; при этом сами секции обеспечивают жесткость образованной конфигурации во время последовательной сборки; b) ламинирования или иным образом уплотнения указанных поверхностей и кромок; c) при этом указанные ламинированные лицевые поверхности образуют ряд конструктивных перегородок, соединяющих указанные первую и вторую поверхности; и при этом d) конфигурация обеспечивается самими указанными материалами без необходимости в форме.

[0010] Изобретение частично основано на неожиданном осознании изобретателем того факта, что сложный трехмерный объект может быть изготовлен с использованием перегородок типа двутавра из конструктивного материала, где первая и вторая поверхности (которые соответствуют закрывающим полкам двутавра) образуют сплошную наружную поверхность объекта. Конкретнее, способ включает соединение каждой из нескольких формованных секций из материала с ламинированной лицевой поверхностью для образования требуемого объекта, которые после ламинирования скрепляют внутренние и внешние ламинирующие слои вместе для образования группы конструктивных элементов. Способ обеспечивает дополнительное преимущество, заключающееся в том, что объект может быть образован без применения формы. Это означает, что изменения конструкции объекта не включают дорогостоящий этап, заключающийся в изготовлении новой формы.

[0011] Термин "объект" относится к любому объекту, для которого требуется применять композитный материал для изготовления относительно прочного и легкого объекта. Термин также включает часть объекта. Предусматривается широкий выбор объектов, например, но, не ограничиваясь, резервуар высокого давления или вакуумный резервуар, транспортируемый бак для топлива, такой как на автоцистерне для перевозки топлива, секция автотранспортного моста или рампа для грузовиков или вспомогательное монтажное приспособление, передвигаемая вручную рампа или мост, рампа для судов, предназначенных для перевозки грузов на колесной основе, вакуумная труба, крыло летательного аппарата или другие части летательного аппарата, корпус летательного аппарата, топливный бак летательного аппарата, космическая капсула, плавучее средство, каяк, каноэ, корпус автомобиля, корпус снегохода, вагон поезда, спасательная капсула, лопасть ветряной турбины; фактически все, где снижение веса является преимуществом. Кроме того, изобретение может быть использовано для изготовления "пробки", так что форма может быть выполнена для стекловолоконных объектов, выполненных традиционно.

[0012] Термин "композитный материал" относится к сочетанию двух или более различных материалов. Композитный материал в этом документе относится к многослойному композиту, который может быть выполнен из пенонаполнителя и усиливающего материала, такого как стекловолокно (стеклопластик).

[0013] Термин "относительно прочный и легкий" означает сравнительно прочный для своего веса и относящийся к относительно высокому отношению прочности к весу. Отношение прочности к весу представляет собой связь между прочностью материала, например, его деформацией под заданной нагрузкой, разделенной на вес материала, который выдерживает эту нагрузку.

[0014] Термин "сложная трехмерная конфигурация" относится к форме или в случае вышеуказанного этапа a) предшествует форме, которая не является изначально плоской или двухмерной, но которая имеет профиль, который изогнут или загнут, например, объект, который имеет гидродинамическую или аэродинамическую форму и также содержит тороидальные объекты, полые объекты, трубчатые объекты и объекты с полостями.

[0015] Термин "соответствующим образом формованные секции" относится к листам или блокам, используемым для создания объекта. Например, если необходимо создать корпус судна, каждую из секций режут для приспособления к форме соответствующей области поперечного сечения корпуса. Аналогично, если необходимо изготовить доску для серфинга, каждую из секций режут для приспособления к форме соответствующей области продольного сечения доски для серфинга.

[0016] Термин "подходящий материал основы" относится к подложке или основанию и может быть любым подходящим легким материалом, который выполняет функцию подложки или основания. Материал может иметь пористую структуру, например, это может быть полиуретан, жесткая пена на основе уретана, жесткая пена на основе полистирола, гофрированная алюминиевая фольга или бальзовое дерево. В некоторых случаях основа может существенно повышать прочность объекта в зависимости от выбора подложки. Материал основы может представлять собой любой относительно легкий материал, совместимый с конструктивным/ламинирующим материалом и совместимый с целями применения объекта.

[0017] Термин "подходящая ламинированная лицевая поверхность" относится к прочному или конструктивному материалу, совместимому с материалом основы и обладающему подходящей прочностью для предоставления конструктивной целостности объекта в условиях нормальной эксплуатации. Ламинированная лицевая поверхность имеет достаточную толщину материала, чтобы обеспечить конструктивные преимущества в пределах заданных ограничений по весу. Ламинированная лицевая поверхность может быть изготовлена из стеклопластика (GRP) и подобного, стекловолокна, кевларового волокна, смол или пластиков, усиленных углеродным волокном, например, полиэфирных и эпоксидных смол, акрилонитрилбутадиенстирола (ABS), ацетон-бутанол-этанола (ABE), алюминия или другого подходящего материала.

[0018] Термин "проходящий до кромки секции" относится к ламинирующему слою, закрывающему эту лицевую поверхность секции по всей длине до ее кромки.

[0019] Секции соединены вместе при помощи любых подходящих средств. В некоторых обстоятельствах используется тот же материал, что и для ламинированной лицевой поверхности.

[0020] В случае использования GRP и пены на основе уретана, смола, которая пропитывает волокна, соединяет их с пеной, тем самым образуя ламинированную лицевую поверхность. Тот же материал мог быть использован для соединения секций вместе. Чаще всего данный материал представляет собой полиэфирную или эпоксидную смолу.

[0021] Термин "первая и вторая поверхности" относится к наружной поверхности объекта перед ламинированием или уплотнением. Наружная поверхность может иметь внутренние или внешние, или иным образом расположенные противолежащие поверхности, которые могут сходиться вокруг периметра объекта, например, как кромки доски для серфинга.

[0022] Термин "ламинирование или уплотнение иным образом" относится к предоставлению слоя конструктивного материала, такого как слой, применяемый на ламинированной лицевой поверхности формованной секции, или аналогичного материала.

[0023] Термин "конструктивная перегородка" относится к пластинам или полосам конструктивного материала. Предпочтительно перегородки расположены перпендикулярно или по существу перпендикулярно к первой и второй поверхностям. Как было указано выше, первая и вторая поверхности расположены в целом внутри и снаружи объекта, такого как корпус судна или, например, верхняя сторона и нижняя сторона доски для серфинга.

[0024] Перегородки образованы путем уплотнения внешних поверхностей и кромок ламинированных лицевых поверхностей. Эти перегородки скрепляют поверхности вместе, создавая группу конструкций типа двутавра по всему объекту, при этом ламинирующий слой образует единую или цельную группу функционального эквивалента закрывающей полки двутавра. Конкретнее, ламинирующий слой соединен с материалом основы и кромкой перегородок таким образом, что он обеспечивает максимальное сцепление и, следовательно, обеспечивает прочность объекта на разрыв и скручивание.

[0025] Согласно второму аспекту изобретение предусматривает способ изготовления объекта, выполненного из композитного материала, при этом указанный объект имеет сложную трехмерную конфигурацию и является относительно прочным и легким, при этом указанный способ включает этапы: a) предоставления нескольких формованных секций, которые соответствуют условным секциям, полученным из конструкции объекта, разделенного на плоскости; при этом b) формованные секции изготовлены из композитного материала, содержащего слой из подходящего конструктивного материала, соединенный со слоем из относительно легкого материала подложки, при этом указанный конструктивный материал проходит до кромки формованной секции; c) присоединения секций с образованием конфигурации, и; d) нанесения покрытия из конструктивного материала на поверхность объекта, так что объект скреплен воедино посредством слоев и покрытия, таким образом, обеспечивая прочность и жесткость; при этом e) конфигурация обеспечена самими указанными материалами без необходимости в форме.

[0026] Термин "условные секции" относится к секциям, смоделированным на этапе проектирования или конструирования перед изготовлением объекта. В основном это осуществляется проектировщиком с использованием компьютерного программного обеспечения, хорошо известного специалистам в области конструирования.

[0027] Термин "полученные из конструкции объекта, разделенного на плоскости" относится к объекту, например, корпусу судна, который условно разделен на поперечные или другие сегменты. Формованный сегмент, который получают в результате данного процесса, имеет две поверхности, которые соответствуют условно разделенным плоскостям. Эти две поверхности присоединены посредством кромки, которая по существу соответствует профилю корпуса в этом положении. Несмотря на то, что в большинстве случаев плоскости являются плоскими, также предполагаются изогнутые плоскости.

[0028] Термин "слой из подходящего конструктивного материала" относится к одному или нескольким слоям материала, который обеспечивает конструктивную целостность объекта. Конструктивный материал, используемый для слоя, может отличаться от того, который используется в качестве покрытия. Конструктивный материал может быть любым подходящим материалом, таким как стеклопластик (GRP) и подобное, стекловолокно, кевларовое волокно, смолы или пластики, усиленные углеродным волокном, например, полиэфирные и эпоксидные смолы, акрилонитрилбутадиенстирол (ABS), ацетон-бутанол-этанол (ABE), листовой алюминий или другой подходящий материал.

[0029] Термин "слой относительно легкого материала подложки" относится к заполняющему материалу, который может любым подходящим относительно легким материалом, по сравнению с конструктивным материалом, таким как полиуретан, жесткая пена на основе уретана, жесткая пена на основе полистирола или бальзовое дерево.

[0030] Предпочтительно секции имеют определенные размеры и форму, так что каждая из них точно задает форму конструкции. Постепенное добавление каждой из секций во время сборки объекта обеспечивает способ без использования формы.

[0031] Предпочтительно кромки формованных секций в готовом объекте определяют профиль или контур объекта.

[0032] Предпочтительно формованные секции представляют собой секции с переменным поперечным сечением.

[0033] Предпочтительно формованные секции изготавливают с помощью процесса резки, фрезерования, шлифования, резьбы или другого формования материала.

[0034] Предпочтительно формованные секции выполнены из листового материала, нарезанного с помощью машины или любого другого подходящего средства. Например, может быть использован фрезерный станок с числовым программным управлением (ЧПУ), управляемый посредством программного обеспечения для ЧПУ, с использованием подходящего режущего инструмента.

[0035] Листы могут иметь любую подходящую толщину. Толщина может широко различаться в зависимости от материалов, инженерных и экономических аспектов. Перегородки могут быть относительно неплотно расположены или быть расположены очень близко друг к другу, следовательно, лист может быть очень тонким или очень толстым. Толщина в диапазоне от 1 до 2 дюймов была бы подходящей для доски для серфинга. Данная толщина является коммерчески доступной и пригодной для механической обработки с помощью ЧПУ. Она также хорошо соответствует техническому аспекту, связанному с формой доски для серфинга, и преимуществом от упрочнения для перегородок, разнесенных друг от друга на 1 или 2 дюйма.

[0036] Необязательно секции имеют такую форму, что когда они присоединены к ламинированным лицевым поверхностям или слою конструктивного материала, они параллельны или по существу параллельны, таким образом обеспечивается разнесение перегородок или крепежных элементов по всему материалу равномерным образом. Альтернативно секции могут быть отрезаны от листового материала, который имеет переменную толщину по одной оси, предоставляя секции, которые имеют клиновидную форму, что приводит к отсутствию параллельности ламинированных лицевых поверхностей или слоев конструктивного материала. Это является преимущественным при конструировании сферического, конического или цилиндрического наружного профиля, где перегородки должны быть расположены радиально, следовательно, обеспечивая повышение продольной прочности. Также может быть преимущественным иметь перегородки, разнесенные на разное расстояние и, таким образом, обеспечить более высокую прочность в областях объекта с высокой нагрузкой. Это может быть достигнуто путем отрезания секций от листов с различной толщиной.

[0037] Предпочтительно плоскости, по меньшей мере, некоторых из ламинированных лицевых поверхностей или слоев конструктивного материала по существу перпендикулярны к поверхности объекта.

[0038] Изобретение также предусматривает набор для изготовления объекта из композитного материала, при этом указанный объект имеет сложную трехмерную конфигурацию в соответствии с конструкцией и является относительно прочным и легким, при этом указанный набор содержит: a) несколько формованных секций, которые соответствуют условным секциям, полученным из конструкции объекта, разделенного на плоскости; при этом b) формованные секции изготовлены из композитного материала, содержащего слой из подходящего конструктивного материала, соединенного со слоем из относительно легкого материала подложки, при этом указанный конструктивный материал проходит до кромки формованной секции, при этом указанные секции выполнены с возможностью присоединения для образования конфигурации, при этом указанная конфигурация имеет первую и вторую поверхности, содержащие указанные кромки, при этом покрытие конструктивного материала выполнено с возможностью нанесения на поверхности объекта, так что объект скреплен воедино посредством слоев и покрытия, тем самым обеспечивая прочность и жесткость; при этом c) конфигурация обеспечивается самими указанными материалами без необходимости в форме.

[0039] Изобретение также относится к листу композитного материала для применения в способе или для включения в набор, при этом указанный лист содержит подходящий материал подложки с подходящей ламинированной лицевой поверхностью, при этом указанный лист содержит вырезы, соответствующие формованным секциям.

[0040] Изобретение также предусматривает конструкцию объекта, выполненного из композитного материала, при этом указанный объект имеет сложную трехмерную конфигурацию, при этом указанная конструкция имеет компьютерочитаемую форму, машиночитаемую форму или форму, пригодную для изготовления при помощи ЧПУ.

[0041] Изобретение также относится к объекту, изготовленному при помощи способа согласно изобретению.

[0042] Предпочтительно способ согласно изобретению будет использован для изготовления легких корпусов транспортных средств, частей летательного аппарата, компонентов транспортного средства, лопастей ветряной турбины, плавучих средств, включая корпуса плавучих средств, досок для серфинга и т.п.

[0043] Согласно другом аспекту изобретение предусматривает способ изготовления объекта, выполненного из композитного материала, при этом указанный объект является относительно прочным и легким и имеет сложный трехмерный профиль, при этом указанный композитный материал содержит материал основания пенистого или волокнистого строения и конструктивный материал волокнистого и смолистого строения, при этом указанный способ включает соединение ряда формованных секций из композитного материала для образования объекта, при этом указанные формованные секции, соответствующие, по меньшей мере, части профиля, который после ламинирования скрепляет конструктивный материал воедино для образования группы конструктивных элементов по всему объекту.

Краткое описание графических материалов

[0044] Изобретение далее будет описано со ссылкой на представленные далее графические материалы, не имеющие ограничительного характера.

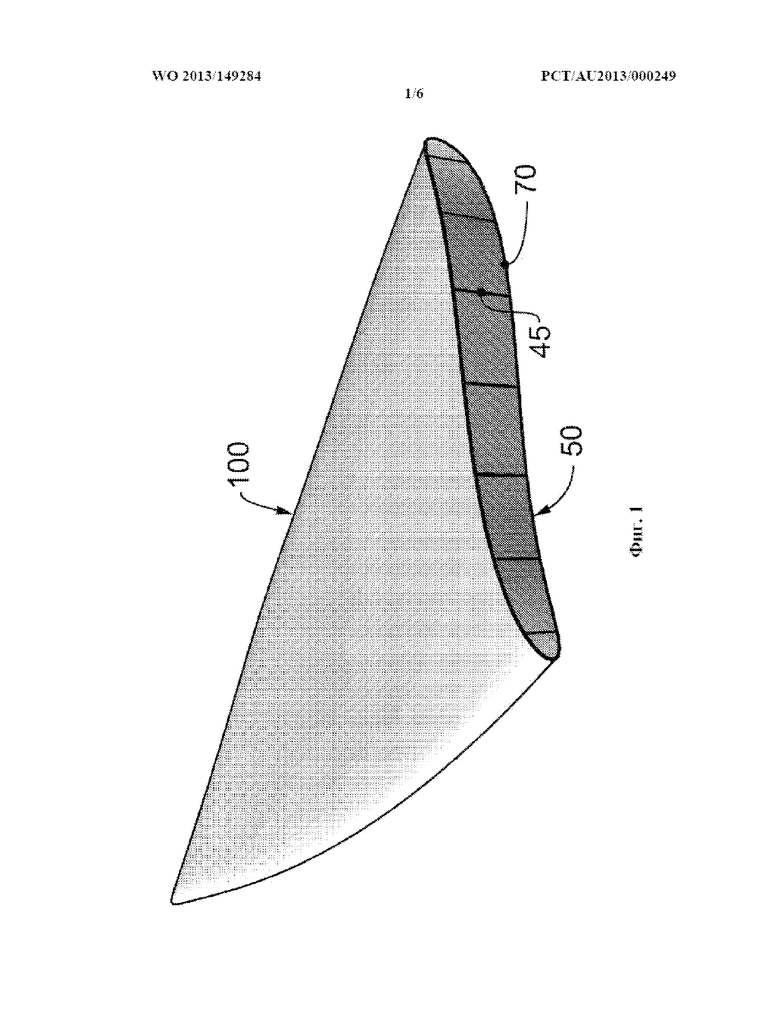

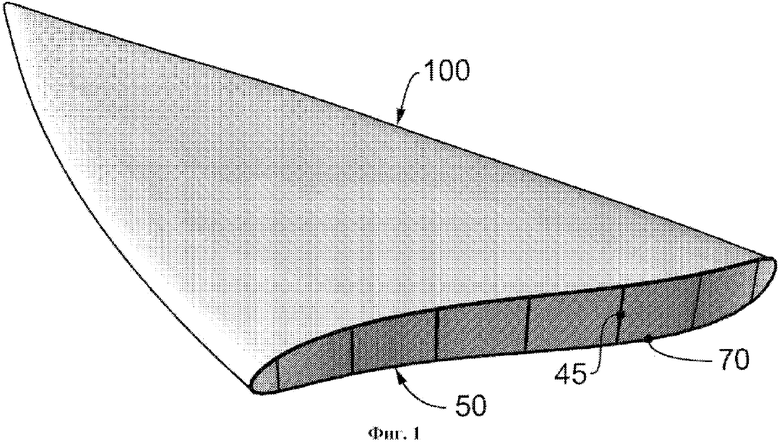

[0045] На фиг. 1 представлен вид в перспективе доски для серфинга в разрезе.

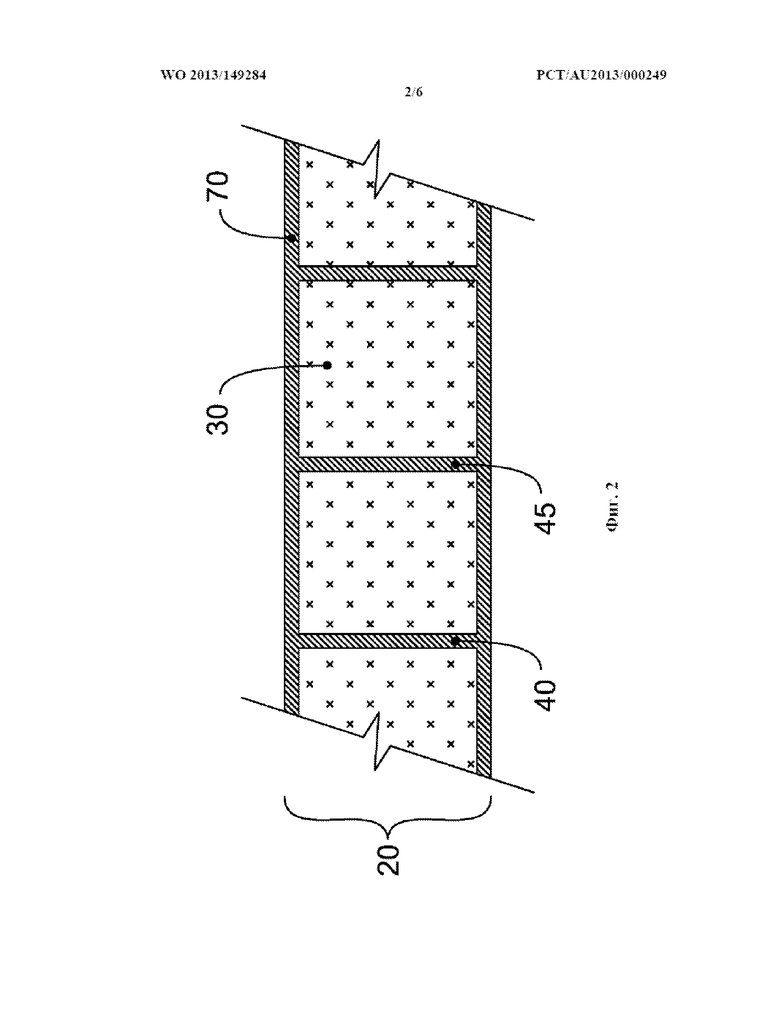

[0046] На фиг. 2 представлен вид в разрезе композитного материала, содержащего собранные секции с ламинированными поверхностями, накладываемыми на первую и противоположную поверхности.

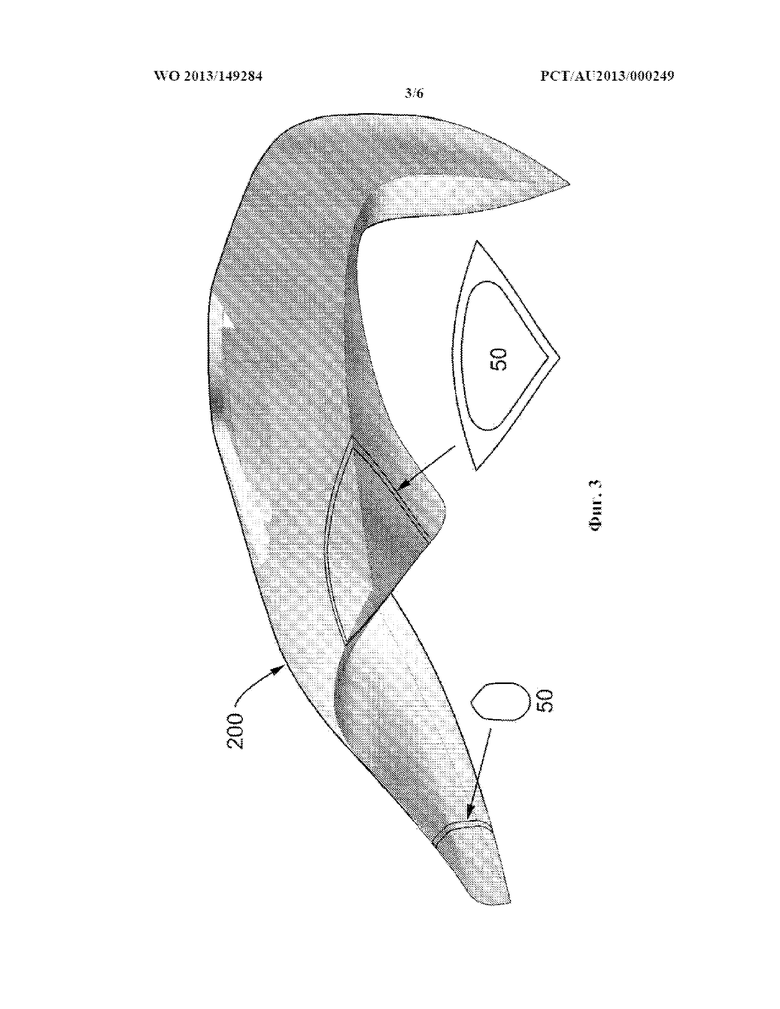

[0047] На фиг. 3 представлено схематическое представление вида в перспективе корпуса тримарана без покрытия.

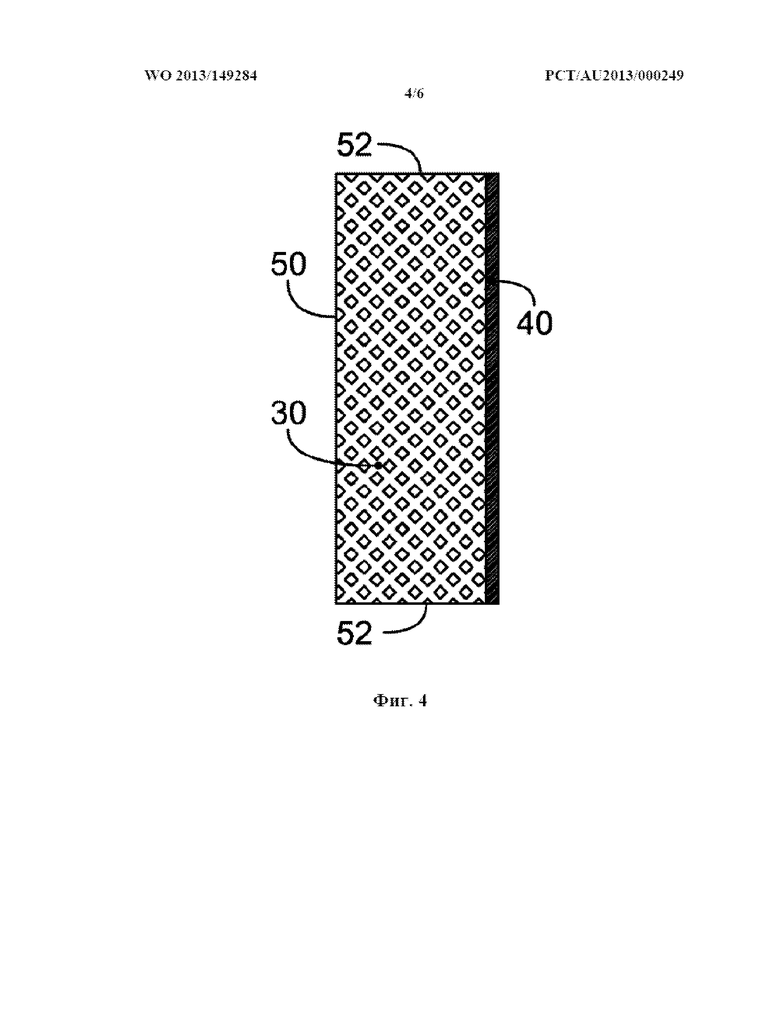

[0048] На фиг. 4 представлен вид в перспективе формованной секции.

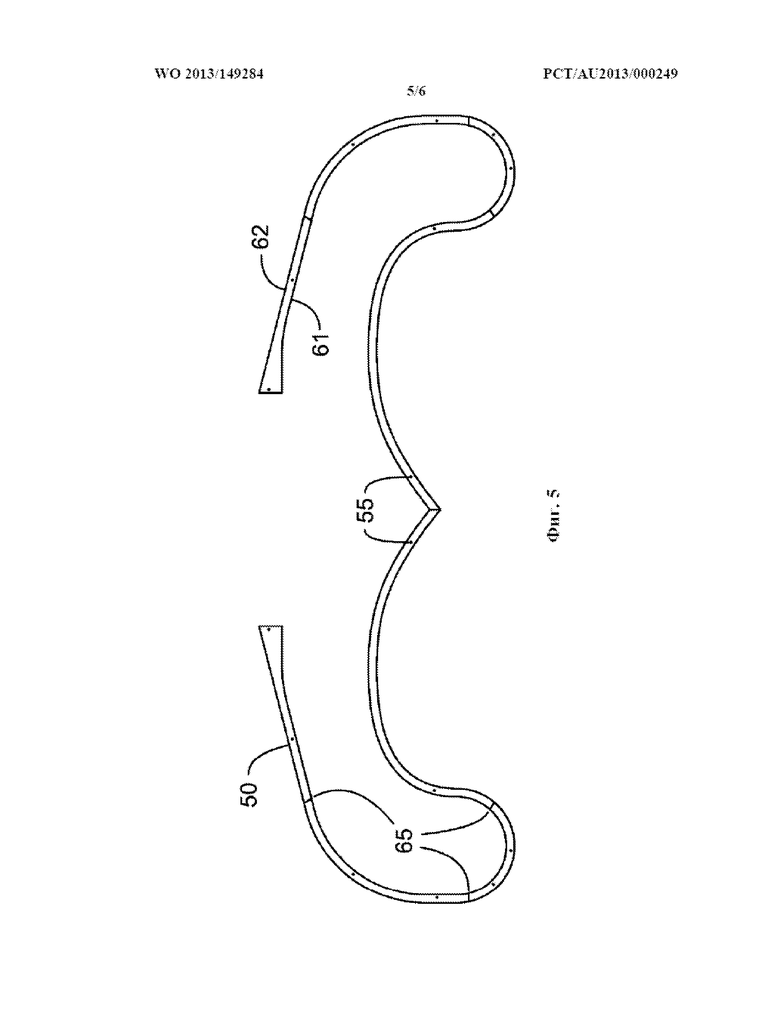

[0049] На фиг. 5 представлен вид спереди формованной секции.

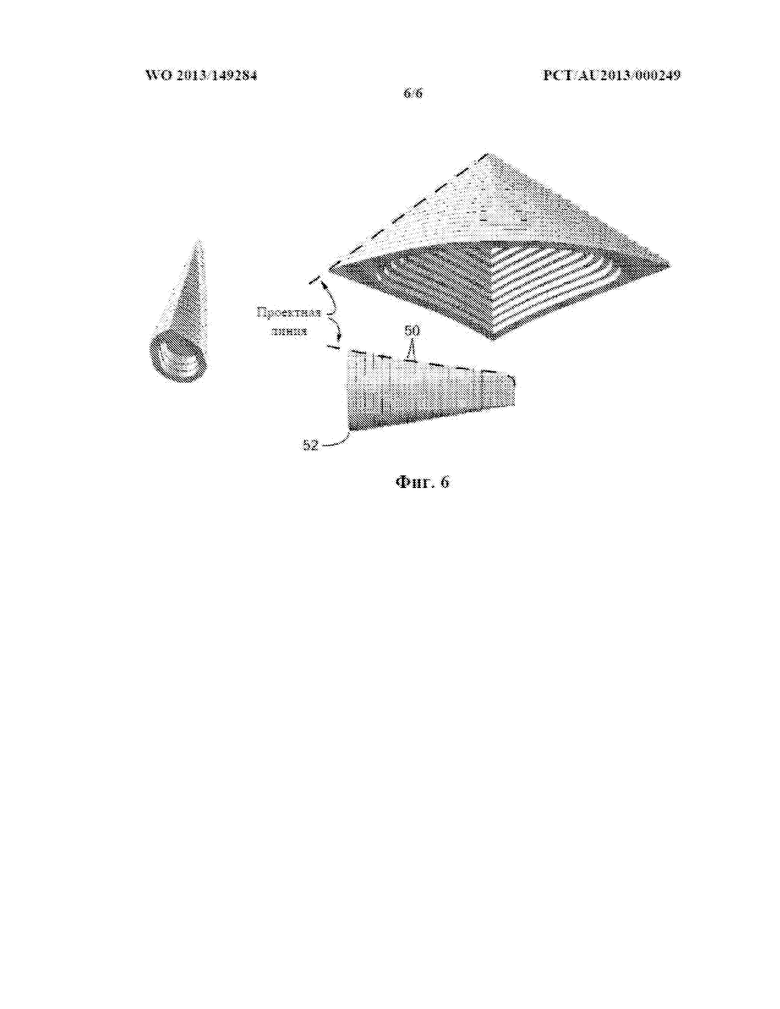

[0050] На фиг. 6 представлены виды в перспективе модулей корпуса тримарана.

Варианты осуществления изобретения

[0051] Готовый объект, такой как доска 100 для серфинга состоит из формованных секций 50 и содержит конструктивные перегородки или двутавры 45, которые соединяются или прикрепляются к наружной ламинированной поверхности 70. Секции 50 имеют определенные размеры и форму, так что каждая точно задает требуемую форму конструкции. Конструктивную целостность, обеспеченную перегородками 45, можно увидеть на фиг. 2, где композитный материал 20 содержит основу/подложку 30 из стандартной пены на основе полиуретана, соединенную посредством ламинированной лицевой поверхности 40. Ламинированная лицевая поверхность 40 представляет собой слой из конструктивного материала, который вместе с материалом, используемым в процессе присоединения, образует перегородки 45. Таким образом, композитный материал 20 содержит слои из конструктивного материала, отделенного легким материалом основы, который в готовом объекте обеспечивает многослойный композит.

[0052] Секции 50 режут в соответствии с конструкцией (описанной ниже) из листа композитного материала 20.

[0053] Для изготовления объекта секции 50 собирают и соединяют вместе для образования объекта без покрытия, такого как корпус 200 (см. фиг. 3). Присоединение секций 50 может быть выполнено посредством любых подходящих соединительных средств. При сборке секций, покрытие жидкой смолой осуществляют посредством покраски, прокатки или распыления на одну поверхность, и соседнюю секцию ставят на место. Это повторяют с несколькими секциями и соответствующим образом прижимают до затвердевания смолы. В качестве части процесса формования могут быть просверлены отверстия 55 для того, чтобы вместить фиксирующие штифты с целью обеспечения точного размещения секций 50. Их лучше всего просверливать с помощью той же машины и инструмента, с помощью которых осуществляли первоначальную резку для обеспечения идеальной точности. Когда требуются большие секции 50, они могут быть выполнены из меньших подсекций и присоединены при помощи стыковых соединений 65. Это обеспечивает эффективное применение материалов. Возможное уменьшение конструктивной целостности, вызванное этими стыковыми соединениями, может быть сведено к минимуму путем смещения этих соединений от секции к секции или путем использования ключевого профиля, такого как соединение типа "ласточкин хвост" на стыковом соединении.

[0054] В зависимости от размера объекта и других соображений, с надлежащим расположением опоры и зажимных приспособлений, можно собрать весь объект в ходе одного непрерывного процесса. Альтернативно объект может быть собран в любой комбинации из модулей подходящего размера (как показано на фиг. 6) и отвержден перед конечной сборкой блоков модуля.

[0055] Там, где необходимо, кромкам 52 придают обтекаемую форму для удаления излишков основы и ламинированной лицевой поверхности (укрепляющего материала) для приведения структуры, при необходимости, в соответствие с требуемым техническим заданием (см. "проектная линия", обозначенная пунктиром на фиг. 6). Альтернативно секции 50 режут так, что кромки 52 соответствуют требуемому профилю объекта, так что требуется минимальное придание обтекаемой формы, или придание обтекаемой формы не требуется.

[0056] Когда требуемую сложную трехмерную форму, такую как формованный корпус 200 без покрытия, собирают из секций 50, она готова для нанесения поверхностного слоя из конструктивного укрепляющего материала. Первую и вторую поверхности 61 и 62 ламинируют или иным образом соответственно обрабатывают путем нанесения выбранного материала для образования наружной ламинированной поверхности 70. Это обеспечивает возможность функционирования наружной ламинированной поверхности 70 в качестве конструктивного элемента, который обеспечивает жесткую наружную оболочку или наружный каркас для объекта. Поверхности 61 и 62 покрыты так, что они пересекаются с кромками 52 из слоистого конструктивного укрепляющего материала, тем самым образуя внутренний двутавр или перегородку 45, обеспечивающую дополнительную прочность или жесткость конструкции в по меньшей мере одной плоскости, параллельной к ламинированной поверхности секций.

[0057] Важно, что обрезанную кромку 52 и ее поверхностное покрытие обрабатывают для обеспечения наилучшего возможного соединения с поверхностными слоями конструктивного материала.

[0058] В случае, где GRP используют в качестве конструктивного укрепляющего материала, кромка 52 будет в некотором роде "срезана" при помощи резки с использованием высокоскоростного вращающегося инструмента. Это означает, что стекловолокна вытягиваются и отделяются от смоляного материала. Таким образом, срез очень хорошо поддается соединению с поверхностными слоями, при этом эти свободные волокна становятся цельными с поверхностными слоями во время процесса соединения с наружным слоем или покрытием.

[0059] Специалистам в области техники будет понятно, что материал 30 основы может иметь листовую форму с толщиной (t), а отношение толщины (t) материала основы к конструктивному укрепляющему материалу (s) в форме ламинированной лицевой поверхности 40 изменяется в соответствии с требованиями относительно веса и прочности трехмерного объекта.

Пример 1: изготовление сложного трехмерного объекта

[0060] Сложный трехмерный объект может быть изготовлен посредством следующих этапов.

[0061] Этап 1. Объект сконструирован с созданием чертежа в 3 измерениях, при этом данный чертеж разделен на несколько секций посредством оперативно разнесенных плоскостей с целью предоставления ряда секционных профилей трехмерной формы. Трехмерная форма обычно конструируется с использованием компьютерного программного обеспечения CAD или CAM. Используя возможности, доступные в программном приложении, может быть легко создана группа плоскостей, и профили экспортируются в отдельные файлы и/или определяются как отдельные объекты. Эти объекты или файлы могут быть двухмерные или трехмерные в зависимости от типа процесса машинной резки, используемого на этапе 3.

[0062] Во время процесса конструирования CAD/САМ может быть предусмотрена возможность обеспечения выравнивания каждой секции, что осуществляется на этапе 4. Это осуществляется путем распределения соответствующих точек сверления для каждой соседней секции профиля. Во время этапа 3, процесса резки, эти точки сверления просверливают с помощью ЧПУ до конкретного размера, обеспечивая вставку установочных штифтов перед сборкой каждой секции на этапе 4.

[0063] Этап 2. Плоский лист конструктивного материала соединяют с плоским листом легкого материала основы, обеспечивая лист композитного конструктивного материала. Общая толщина листа данного композитного конструктивного материала определяется расстоянием между плоскостями на этапе 1. Альтернативно если требуется, чтобы секции образовывали непараллельные перегородки, клиновидные формованные секции могут быть отрезаны от сплошного блока материала основы. В случае с пеной на основе полиуретана может быть использована машина для нарезания на части с использованием горячей проволоки. Могут применяться чередующиеся части, имеющие противолежащие углы, которые могут легко обеспечить новый слой конструктивного материала, который должен быть соединен с поверхностью блока перед каждым куском.

[0064] Как будет понятно специалистам в области техники, композитная конструкция является концепцией использования нескольких материалов с целью получения преимущества от свойств каждого из материалов при использовании. В данном случае "конструктивный" материал имеет высокую механическую прочность, но является относительно тяжелым. Материал основы является легким, но имеет достаточную жесткость, чтобы поддерживать конструктивный материал в его каркасной конструкции. Толщина конструктивного слоя и толщина слоя основы определяется при помощи требуемого отношения прочности к весу и общим техническим расчетом конструкции.

[0065] Этап 3. Секционные профили сконструированного трехмерного объекта отрезают от композитного конструктивного материала.

[0066] Каждый из секционных профилей предварительно устанавливают и ориентируют с помощью программного обеспечения CAD/CAM или программного обеспечения для "раскроя" для осуществления эффективного применения листа композитного материала и уменьшения отходов. Данный процесс резки наиболее просто осуществляется с помощью станка с ЧПУ, например, стола трехосевого или пятиосевого фрезерного станка, с вакуумной установкой для прижимания листа композитного материала.

[0067] Композитный лист устанавливают на стол с конструктивным слоем на самом верху, так что режущий инструмент полностью проходит в конструктивный слой. Слой основы не должен быть полностью разрезан: небольшую часть материала основы оставляют не отрезанной на нижней лицевой поверхности, чтобы прочно удерживать секционный профиль на месте, поскольку это может быть преимущественным при осуществлении резки. Альтернативно машина может оставлять перемычки для обеспечения того, что лист остается неповрежденным. Таким образом, целый лист можно затем поднять со стола и транспортировать со всеми секционными профилями, которые удерживаются на месте, до появления в них необходимости. Неповрежденный лист с вырезами для формованной секции также может быть предусмотрен в качестве части набора для изготовления объекта.

[0068] На простом столе трехосевого фрезерного станка отрезают секционные профили с кромками, перпендикулярными к лицевой поверхности профиля. Однако может быть преимущественным использовать станок с ЧПУ, который может резать кромки профиля под разными углами, как определяется профилем трехмерной формы и представляется с помощью программного обеспечения CAD/САМ, в данной случае была бы необходима пятиосевая машина.

[0069] Этап 4. Секционные профили поступательно соединены вместе в надлежащем порядке, ориентации и положении относительно друг друга для обеспечения трехмерной формы. Процесс конструирования CAD/САМ на этапе 1 обеспечивает надлежащее выравнивание каждой секции. Установочные штифты вставляют в точки сверления перед сборкой каждой секции, тем самым обеспечивая идеальное выравнивание.

[0070] Этап 5. Внешним и внутренним поверхностям трехмерной формы придают обтекаемую форму механическим образом для достижения требуемых технических характеристик.

[0071] Это может быть необходимо, если секционные профили содержат обрезанные краевые поверхности, перпендикулярные к лицевым поверхностям. В данном случае сконструированные внутренние и внешние поверхности трехмерной формы не расположены перпендикулярно к лицевой поверхности секционных профилей, при этом ступенчатая поверхность требует придания обтекаемой формы механическим или ручным образом. Это нужно учитывать во время процесса конструирования CAD/САМ. Если используется механическая обработка с помощью ЧПУ для обеспечения не перпендикулярных кромок секционных профилей, может все же потребоваться придание обтекаемой формы для достижения поверхности, подходящей для этапа 6.

[0072] Этап 6. Конструктивный материал наносят на внешние и внутренние поверхности трехмерной формы посредством подходящего процесса соединения, обеспечивая прочное соединение этого поверхностного слоя (поверхностных слоев) с открытыми кромками секционного конструктивного материала.

[0073] Пересечение поверхностного конструктивного материала и секционного конструктивного материала обеспечивает группа элементов в виде "двутавра", а надежное соединение реализует исключительные прочность и жесткость в плоскости каждого из секционных профилей. В случае если конструктивный материал представляет собой GRP, стекловолокна отрываются от усиливающей смолы во время процесса резки. Свободные концы этих волокон сцепляются с волокнами поверхностного слоя (поверхностных слоев), создавая более прочное соединение.

Пример 2: изготовление корпуса тримарана

[0074] Внешняя и внутренняя поверхности корпуса судна для тримарана длиной 14 футов были сконструированы с помощью CAD с использованием программного обеспечения Rhinoceros (Rhino). Это автономное программное обеспечение для трехмерного моделирования на основе NURBS (неоднородный рациональный Bezier-сплайн), разработанное компанией Robert McNeel & Associates. Эти внешняя и внутренняя поверхности были условно разделены на "секции" толщиной 26 мм, а части для механической обработки с помощью ЧПУ были разработаны из этих секций вместе с точками сверления для реперных штифтов для каждой части, обеспечивая сборку с надлежащим расположением частей. Каждую часть экспортировали в собственный отдельный файл DXF. Для корпуса длиной 14 футов было предусмотрено 922 части.

[0075] Полиуретановый материал основы под торговым названием Divinycell® (DIAB) использовали для материала основы или подложки корпуса тримарана. Divinycell® является относительно дорогим, но приспособлен к применению на море. Для данного проекта была использована обшивка с наиболее распространенным размером 8×4 фута с толщиной 1 дюйм и плотностью 60 кг/м3.

[0076] Стекловолокно использовали в качестве конструктивного материала для образования ламинированных лицевых поверхностей и поверхностей. Стекловолоконная ткань является доступной во многих типах и конфигурациях, при этом наиболее распространенной является двухосевая с переплетением волокон в двух направлениях, расположенных под углом 90 градусов относительно друг друга. Другой наиболее распространенный тип "ткани" со случайным направлением обычно называется "матовое покрытие". Все они доступны в диапазоне показателей веса или плотности и обычно классифицируются по унциям, например, 4 унции ткани представляют собой вес 1 кв. ярда сухой ткани. Первоначально использовали двунаправленную ткань весом 6 унций для ламинирования листа пены для образования "ребер" или "перегородок", цельных с материалом основы. Позже использовали ткань весом 8 унций, как описано ниже.

[0077] Ламинированные лицевые поверхности и поверхности, содержащие конструктивный материал, обычно выполнены из некоторого типа смолы, усиленной некоторым типом волокна, наиболее часто - стекловолокном. Два основных типа смолы: полиэфирная и эпоксидная. Существует много сортов обоих типов, но эпоксидная смола имеет более широкую распространенность, в основном, из соображений безопасности и из-за ужесточенных требований, относящихся к применению полиэфирной смолы в связи с содержанием токсичных веществ.

[0078] Конструирование корпуса осуществляли при помощи методики "ручной укладки", где всю стекловолоконную ткань наносили вручную без формовки. Эпоксидную смолу в основном использовали в связи с повышенной прочностью, которая максимально увеличивает высокое "отношение прочности к весу".

[0079] Тип применяемой эпоксидной смолы классифицируется как ламинирующая эпоксидная смола (с самой низкой вязкостью), смешанная с "медленным" отвердителем в отношении 5:1. Рабочее время (пока смола остается достаточно жидкой, чтобы впитываться в стеклоткань) рассчитано на 25 минут. Жизнеспособность не рассчитывается и полностью зависит от объема смешиваемой смолы. Смешанная смола вырабатывает тепло, и это тепло ускоряет реакцию затвердевания, что приводит к термической нестабильности. Таким образом, жизнеспособность может составлять до 5 минут для любого количества, превышающего 100 мл.

[0080] Один лист пены с размерами 8×4 фута с толщиной 1,0 дюйм и плотностью 60 кг/м3 ламинировали посредством одного слоя стекловолоконной ткани весом 6 унций, пропитанной эпоксидной смолой. Позже было обнаружено, что 3 ламинирующих слоя обеспечивают более значительное конструктивное преимущество.

[0081] Группа из файлов частей была импортирована в службу для "раскроя", работающую в режиме онлайн, которая располагает и ориентирует части для наиболее эффективного применения материала. Служба экспортирует группу из 16 файлов DXF, при этом каждый представляет один лист с размерами 8×4 фута с в среднем 58 наложенными частями, с точками сверления на отдельном слое и обозначением номера части на другом слое чертежа. Применение материала составило только 44,5% в связи с неправильной формой большинства частей и тем, что каждая из них имеет отличающуюся форму и размер. Более высокое процентное отношение применения материала может быть достигнуто при помощи другого программного обеспечения для раскроя. Приложения фрезерования с помощью ЧПУ и программное обеспечение CAD/CAM часто имеют установки для раскроя.

[0082] Файл DXF из 67 частей был предоставлен локальному производственному предприятию, которое осуществило его импорт в свое программное приложение для фрезерования и вычисление траекторий перемещения инструмента. Лист был отрезан на столе размером 8x4 фута трехосевого фрезерного станка с ЧПУ с вакуумной зажимной установкой. 67 частей составили первые 22 дюйма носа судна. Точность размеров частей превзошла ожидания, измерения были точнее чем 0,1 мм относительно спецификации. Лист не был полностью разрезан по требованию и тонкий слой внизу листа оставили на месте для удержания частей на месте в листе, в то время как каждый разрез совершали, и для транспортировки листа. Вся операция была совершена в течение часа.

[0083] Части отделяли от листа и подвергали сухой сборке с помощью реперных штифтов и проверяли подгонку. Все было подогнано идеально. Деревянные реперные штифты на 3/16 дюйма приклеивали на месте в течение 5 минут с помощью эпоксидной смолы (2 штифта на каждую часть).

[0084] Корпус был выполнен из 8 модулей, отделенных в поперечном направлении. Затем части для каждого из модулей (см. некоторые из модулей на фиг. 6) склеивали вместе при помощи той же ламинирующей эпоксидной смолы, начиная с самой большой части, лежащей на плоской поверхности. Процесс склеивания для каждого модуля занимает менее чем 10 минут. Зажимное приспособление прижимает все части вместе, в то время как эпоксидная смола отвердевает, и так образуется жесткая "пробка".

[0085] Для осуществления процесса придания обтекаемой формы применяли орбитальную шлифовальную машину с размером 5 дюймов с целью снятия излишней пены с одной поверхности центрального корпуса. Это заняло несколько минут. Когда весь корпус был собран, применяли ленточную шлифовальную машину для ускорения процесса. Внутреннюю поверхность необходимо заполнить легкой смесью смолы и стеклянных микросфер.

[0086] Во время процесса придания обтекаемой формы стало очевидно, что придание обтекаемой формы намного быстрее и проще, чем заполнение. Легкий заполнитель все равно тяжелее, чем материал основы и добавляет ненужный вес. Ступенчатая поверхность на внешней стороне образует ступени из пенистой основы, расположенные под прямыми углами, и легко поддается шлифовке для соответствия кромкам перегородки, которая служит в качестве направляющей при шлифовании. На внутренних поверхностях эта ступенчатая поверхность состоит из открытой перегородки, поддерживаемой пенистой основой. Как и в случае с внешней поверхностью, открытая перегородка и пена легко подвергаются шлифовке с использованием внутреннего угла ступени в качестве направляющей. Это приводит к некоторой потере проектной толщины стенки корпуса, так что для последующих проектов это будет приниматься во внимание, если поверхности объекта не расположены перпендикулярно к секциям. При шлифовке внутренних вогнутых поверхностей применяли вращающийся шлифовальный барабан соответствующего диаметра или лепестковый шлифовальный круг. Изобретатель использовал электродрель и электрическую барабанную мельницу. Для изгибов с большим радиусом можно применять орбитальную шлифовальную машину или ленточную шлифовальную машину.

[0087] Внутренние поверхности каждого модуля ламинировали перед сборкой модулей вместе для обеспечения простого доступа. Когда модули скреплены вместе, опять же при помощи эпоксидной смолы, стыковые соединения завершают внутри при помощи дополнительных слоев из стекловолокна.

[0088] Изобретатель заметил, что шаблонная верхняя часть и нижняя часть каждого модуля могут быть использованы во время склеивания частей. Верхняя секция могла бы лежать на плоской поверхности и быть выровнена с помощью шаблона, возможно состоящего из листа тонкого шпона или подобного. Шаблон может быть отрезан с использованием того же станка и способа, которые применяются для отрезания частей. Это используется для обеспечения правильного профиля в случаях, когда несколько частей составляют секцию. Верхний шаблон может быть подогнан, когда все части модуля собраны и перед тем, как клей начинает затвердевать. Это также может образовывать часть зажимного приспособления. Таким образом, модули удерживаются в положении идеального выравнивания, так что модули могут быть легко подогнаны друг к другу.

[0089] Процесс придания обтекаемой формы/заполнения может быть сведен к минимуму или устранен путем использования стола пятиосевого фрезерного станка и резки кромки под соответствующим углом всех частей. В этом случае не будет требоваться придание обтекаемой формы для поверхности. Это также может обеспечить конструктору возможность воспользоваться преимуществом жесткой обрезанной кромки стекловолоконного ламината. Под микроскопом было замечено, что свободные концы стекловолокон были чисто отрезаны после шлифовки. Это уменьшит прочность соединения между перегородками и поверхностными слоями. С помощью пятиосевого фрезерования поверхности будут достаточно гладкими для нанесения стекловолоконной поверхности непосредственно на механически отрезанную поверхность, которая имеет "обтекаемую" кромку. Соединение для придания обтекаемой формы может наноситься поверх стекловолоконного слоя для окончательной обработки.

[0090] Несмотря на то, что изобретатель не смог разместить подходящий стол пятиосевого фрезерного станка и использовал "поэтапный" способ конструирования с использованием двухосевых машин, он заметил, что преобразование двухмерных файлов DXF в трехмерный файл не должно быть сложным в случае применения пятиосевой машины.

[0091] В изготовленном корпусе было использовано шлифование в качестве способа подготовки к последующему нанесению смолы поверх отвердевших смоляных поверхностей. Другие широко используемые способы подготовки поверхности представляют собой нанесение растворителя или промывку водой.

[0092] Изобретатель обнаружил, что завершенный корпус имеет значительную жесткость и небольшой вес и считает, что может быть достигнуто дальнейшее уменьшение веса, в то же время поддерживая высокий уровень конструктивной целостности.

Пример 3: испытание материала

[0093] Тестовые образцы балок были изготовлены в соответствии со способом согласно изобретению. Тестовые балки состояли из балок шириной 100 мм с перегородками и поверхностями из трехслойного эпоксидного стекловолокна весом 8 унций и пены на основе полиуретана плотностью 60 кг/м3. Толщина балки составляла 28 мм, а перегородки были разнесены почти симметрично на 26 мм в продольном направлении, 4 перегородки на балку. Другие тестовые образцы балок были изготовлены без перегородок в стандартной конфигурации многослойного композита. Эти балки также были шириной 100 мм и также применяли трехслойное эпоксидное стекловолокно весом 8 унций на верхней и нижней поверхностях. Были изготовлены 3 балки с различной толщиной с пенистой основой плотностью 60 кг/м3 размером 1,0 дюйм, 1,5 дюйма и 2,0 дюйма, что привело к толщине балок в 27,5 мм, 40,5 мм и 53 мм соответственно. Испытания проводили при помощи единичной сосредоточенной нагрузки путем контакта стального стержня радиусом 30 мм с поверхностью балки перпендикулярно к длине балки. Каждая из 3 стандартных балок и балка с перегородками были подвергнуты испытанию при размещении по центру на опорах, разнесенных на 300 мм, и сосредоточенную нагрузку прикладывали к балке по центру между неподвижными опорами. Это является стандартным режимом испытания стальных или деревянных балок и откалиброванный гидравлический пресс прикладывал нагрузку, в то время как записывали изгиб в дюймах и нагрузку в фунтах через определенные промежутки времени до момента разрушения балки. Во время испытания стандартных балок было отмечено, что значительное разрушение поверхности балки возникало в области контакта сосредоточенной нагрузки задолго до деформации всей балки. Дальнейшие испытания проводили при помощи системы приложения нагрузки к 4 точкам, при этом деревянные бруски располагали для распределения нагрузки вблизи 4 точек балки в поперечном направлении, разнесенных на 50 мм относительно центра балки между опорами. Результаты приведены в таблице 1 ниже.

[0094]

Другие применения

[0095] Предусматривается, что способ согласно изобретению может быть применен для изготовления крупных объектов, таких как лопасть турбины длиной 75 метров для ветрогенерации. Это требует, чтобы конструктивный материал был доступен в виде сплошного отрезка, то есть рулона. Конструктивный материал приклеивают к листу материала подложки, когда тот снимают с рулона, прижимают для затвердевания, а затем перемещают в продольном направлении над столом станка с ЧПУ. Одну часть секции отрезают последовательно в то время, когда она проходит над столом и поскольку конструктивный ламинирующий слой является сплошным, готовая секция может быть очень длинной по одной оси. В перпендикулярном направлении (ширина) размер секции ограничен шириной рулона и стола станка с ЧПУ. Ограничения размера листа подложки и размера стола с ЧПУ частично преодолеваются таким образом.

Как алюминий, так и "предварительно пропитанный" GRP, доступны в виде рулона в качестве конструктивного ламинирующего материала для вышеизложенного. Также можно использовать легкий материал подложки из рулона.

Материалы из рулона должны правильно направляются при помощи роликового конвейера, при этом возможно подвергать кромки механической обработке после освобождения от процесса склеивания, когда он перемещается на стол станка с ЧПУ. Также предусматривается, что материалы непрерывно проходят через такой процесс, при этом режущая головка с ЧПУ синхронизирована с механизмом подачи материала.

[0096] Из вышеприведенного описания можно понять, что настоящее изобретение предоставляет удобный и экономичный способ изготовления легкого прочного объекта, имеющего сложную трехмерную конфигурацию без применения формовки. Это обеспечивает экономическую модификацию конструкции, что может быть особенно преимущественным в случаях, когда необходимо часто менять конструкцию изделия или выполнять недорогие прототипы на начальных этапах конструирования изделия.

[0097] Из вышеописанного понятно, что многочисленные модификации и изменения могут быть осуществлены без отхода от подлинной сущности и объема новой идеи настоящего изобретения. Следует понимать, что не предусматривается или не должно предполагаться никакого ограничения относительно конкретного варианта осуществления, описанного в данном документе. Описание предназначено для охвата при помощи прилагаемой формулы изобретения всех таких модификаций, которые подпадают под объем формулы изобретения.

[0098] По всему описанию и последующей формуле изобретения, если в контексте не указано иное, слова "содержать", "содержит", "содержащий" следует понимать, как означающие включение установленного целого, этапа или группы целых или этапов, но не исключая любого из другого целого, этапа или группы целых или этапов.

Изобретение относится к трехмерным композитным конструкциям и касается способа изготовления трехмерного объекта из композиционного материала. Объект выполняют из композитного материала, при этом указанный объект является относительно прочным и легким и имеет сложную трехмерную конфигурацию. Способ включает соединение ряда формованных секций из материала, каждая из которых имеет ламинированную лицевую поверхность, для образования объекта, которые после ламинирования скрепляют внутренний и внешний ламинирующие слои вместе для образования группы конструктивных элементов. Способ обеспечивает дополнительное преимущество, заключающееся в том, что объект может быть образован без применения формы. Изобретение обеспечивает создание легких и прочных трехмерных объектов, выполненных из композитного материала. 10 н. и 8 з.п. ф-лы, 6 ил., 1 табл., 3 пр.

1. Способ изготовления объекта, выполненного из композитного материала, при этом указанный объект является относительно прочным и легким, и имеет сложную трехмерную конфигурацию, при этом указанный способ включает этапы: a) предоставления нескольких соответствующим образом формованных секций, соединенных вместе с образованием трехмерной конфигурации, при этом каждая секция содержит материал основы с подходящей ламинированной лицевой поверхностью, проходящей до его кромки, причем указанная конфигурация имеет первую и вторую поверхности, содержащие указанные кромки, при этом секции сами обеспечивают жесткость образованной конфигурации во время последовательной сборки; b) ламинирования или иным образом уплотнения указанных поверхностей и кромок; c) при этом указанные ламинированные лицевые поверхности образуют ряд конструктивных перегородок, соединяющих указанные первую и вторую поверхности; и при этом d)указанную конфигурацию обеспечивают посредством самих указанных материалов без необходимости в форме.

2. Способ изготовления объекта, выполненного из композитного материала, при этом указанный объект имеет сложную трехмерную конфигурацию и является относительно прочным и легким, при этом указанный способ включает этапы: a) предоставления нескольких формованных секций, которые соответствуют условным секциям, полученным из конструкции объекта, разделенного на плоскости; при этом b) формованные секции изготавливают из композитного материала, содержащего слой из конструктивного материала, соединенного со слоем из относительно легкого материала подложки, при этом указанный конструктивный материал проходит до кромки формованной секции; c) соединения секций с образованием конфигурации; и d) нанесения покрытия из конструктивного материала на поверхность объекта, так чтобы объект был скреплен воедино посредством слоев и покрытия, таким образом обеспечивая прочность и жесткость; при этом e) указанную конфигурацию обеспечивают посредством самих указанных материалов без необходимости в форме.

3. Способ по п. 1, отличающийся тем, что кромки формованных секций определяют профиль объекта.

4. Способ по п. 1, отличающийся тем, что по меньшей мере некоторые из формованных секций имеют переменное поперечное сечение.

5. Способ по п. 1, отличающийся тем, что формованные секции выполнены из листового материала.

6. Способ по п. 1, отличающийся тем, что секции изготавливают при помощи резки.

7. Способ по п. 6, отличающийся тем, что указанную резку осуществляют при помощи фрезерного станка с числовым программным управлением (ЧПУ).

8. Способ по п. 1, отличающийся тем, что перегородки расположены перпендикулярно или по существу перпендикулярно к первой и второй поверхностям.

9. Способ по п. 1, отличающийся тем, что секции имеют определенные размеры и форму, так что каждая из них обеспечивает кромку или ее часть, которая точно задает форму конфигурации.

10. Объект, изготовленный согласно способу по п. 1.

11. Набор для изготовления объекта из композитного материала, при этом указанный объект имеет сложную трехмерную конфигурацию в соответствии с конструкцией и является относительно прочным и легким, при этом указанный набор содержит: a) несколько формованных секций, которые соответствуют условным секциям, полученным из конструкции объекта, разделенного на плоскости; при этом b) формованные секции изготовлены из композитного материала, содержащего слой из конструктивного материала, соединенный со слоем из относительно легкого материала подложки, при этом указанный конструктивный материал проходит до кромки формованной секции, при этом указанные секции выполнены с возможностью присоединения для образования конфигурации, содержащей первую и вторую поверхности, содержащие указанные кромки, при этом покрытие из конструктивного материала выполнено с возможностью нанесения на поверхности объекта, так чтобы объект был скреплен воедино посредством слоев и покрытия, таким образом обеспечивая прочность и жесткость; при этом c) указанная конфигурация обеспечена самими указанными материалами без необходимости в форме.

12. Набор по п. 11, отличающийся тем, что объект представляет собой плавучее средство или доску для серфинга.

13. Лист композитного материала для применения в способе по п. 1 или включения в набор по п. 11, содержащий материал основы или подложки с подходящей ламинированной лицевой поверхностью или конструктивным материалом, соединенным с указанным материалом основы или подложки, при этом указанный лист содержит вырезы, соответствующие формованным секциям.

14. Объект, изготовленный согласно способу по п. 1, отличающийся тем, что перегородки или слои конструктивного материала параллельны или по существу параллельны друг другу.

15. Объект, изготовленный согласно способу по п. 2, отличающийся тем, что объект представляет собой плавучее средство, доску для серфинга, резервуар высокого давления или вакуумный резервуар, транспортируемый бак для топлива, секцию автотранспортного моста или рампу для грузовиков, или вспомогательное монтажное приспособление, передвигаемую вручную рампу или мост, рампу для судов, предназначенных для перевозки грузов на колесной основе (RORO), вакуумную трубу, крыло летательного аппарата или другую часть летательного аппарата, корпус летательного аппарата, топливный бак летательного аппарата, космическую капсулу, корпус автомобиля, корпус снегохода, вагон поезда, спасательную капсулу или лопасть ветряной турбины.

16. Конструкция объекта, выполненного из композитного материала, при этом указанный объект имеет сложную трехмерную конфигурацию, при этом указанная конструкция имеет компьютерочитаемую форму, машиночитаемую форму или форму, пригодную для изготовления при помощи ЧПУ (числового программного управления).

17. Применение конструкции по п. 16 при изготовлении объекта согласно способу по п. 2.

18. Способ изготовления объекта, выполненного из композитного материала, при этом указанный объект является относительно прочным и легким, и имеет сложный трехмерный профиль, при этом указанный композитный материал содержит материал основания пенистой или волоконной природы, и конструктивный материал волоконной и смолистой природы, при этом указанный способ включает соединение ряда формованных секций из композитного материала для образования объекта, при этом указанные формованные секции соответствуют по меньшей мере части профиля, при этом профиль после ламинирования скрепляет конструктивный материал воедино для образования группы конструктивных элементов по всему объекту.

| US 20050268832 A1, 08.12.2005 | |||

| US 0005462623 A1, 31.10.1995 | |||

| US 0004910067 A1, 20.03.1990 | |||

| GB 1307868 A, 21.02.1973. |

Авторы

Даты

2017-06-29—Публикация

2013-03-14—Подача