Настоящее изобретение относится к устройству для формирования трехмерного изделия в виде последовательных слоев в сечении и к способу формирования подобного изделия, в котором используют указанное устройство.

Существует возрастающая потребность в прямом производстве высокопрочных, полезных с технической точки зрения, трехмерных изделий на основе технических данных, полученных посредством САПР (автоматизированного проектирования). Были предложены многочисленные способы, в результате которых в основном формируются изделия, которые являются хрупкими, и, следовательно, для них характерно кратковременное или промежуточное использование.

В патенте США 4575330 был описан способ лазерной адресации жидких и пастообразных фотополимеров. Несмотря на то что указанный способ является очень успешным, данная технология требует соблюдения требований к последующей обработке в соответствии с лабораторными стандартами и наличия квалифицированных операторов и приводит к гладкой поверхности, соответствующей уровню техники, но с несколько ограниченными возможностями для изделий прямого применения.

Другой способ представляет собой осаждение посредством экструзии и описан, например, в патенте США 6869559, и обеспечивает очень хорошие свойства, например термопластичные свойства, в конечном изделии. Тем не менее, процесс является медленным и требует мокрой обработки для удаления опорных конструкций.

В патенте США 5136515 была описана система прямого впрыскивания, в которой используются отверждающиеся текучие среды. Данные системы являются быстродействующими, но они все требуют последующей обработки и удаления/устранения опорных конструкций.

В патенте США 4938816 описана система на основе порошков, в которой используется мощный лазер на диоксиде углерода для спекания порошков. Подобные системы на основе порошков представляют интерес, поскольку они могут быть независимыми (устойчивыми) во время образования трехмерного изделия. Несмотря на то что в результате лазерного спекания можно получить высокопрочное изделие, приближающееся по свойствам к настоящим термопластам, процесс является медленным, и получающаяся в результате поверхность является шероховатой.

В другой системе на основе порошков используются процессы впрыскивания связующих, в значительной степени, основанные на водных подаваемых в виде струй материалах, и данная система, например, была описана в патенте США 5204055. Данная система является более быстродействующей, но приводит к образованию хрупких моделей, которые требуют дополнительных процессов пропитки для достижения высокой прочности.

В документе WO 02/064354 А1 был описан процесс печатания трехмерных структур, в котором последующие слои порошкообразного материала наносят поверх друг друга, при этом соответствующие слои порошка содержат реакционноспособный или химически активный компонент, при этом указанные компоненты вступают в реакцию при контакте с образованием сплошного тонкого слоя с требуемой конфигурацией, который повторяется до тех пор, пока не будет образовано заданное сплошное изделие.

Многие процессы формирования трехмерных изделий обычно выполняют в устройстве, которое содержит систему распределения порошка, систему печати, предназначенную для подачи связующего материала, камеру формирования, предназначенную для образования заданного изделия, и систему удаления порошка, посредством которой избыточный порошок из системы распределения порошка подается в систему возврата (регенерации) порошка через отверстие в виде щели, расположенное на одном конце системы распределения порошка и камеры формирования. Подобное устройство было описано, например, в документе US 2001/0045678 А1 или в документе WO 03016067 А2.

После изготовления образованные трехмерные изделия затем должны быть извлечены из слоя опорного порошка. Это трудный процесс, и следует соблюдать осторожность с тем, чтобы не сломать трехмерное изделие во время его удаления. В нижеуказанных документах предшествующего уровня техники описаны некоторые способы:

В документе US 2004/084814 описана сложная система удаления порошка для устройства формования трехмерных изделий посредством печати, предусматривающего использование порошков, в которой отформованный предмет удаляется из опорного слоя порошка посредством системы вакуумирования и введения воздуха под давлением.

В документе US 2002/0090410 описана другая усложненная система удаления порошка, в которой используется камера обработки, которая имеет впускные отверстия для вдувания воздуха и всасывающие выпускные отверстия.

В документе US 2001/0045678 описана секция удаления порошка, в которой отформованное изделие, находящееся в опорном слое порошка, перемещается в секцию удаления порошка. В документе WO 2005/025780 описано удаление порошка в машине для лазерного спекания (SLS), при этом снова показана зона всасывания порошка, а также секция охлаждения. Предпочтительно охлаждение не включено в настоящее изобретение.

Однако подобные конструкции машины таковы, что имеются возможности для значительного усовершенствования, поскольку система распределения порошка становится довольно грязной вследствие наличия избыточного порошка во время изготовления и извлечения трехмерного изделия, что усложняет производственный процесс. Кроме того, имеет место образование отходов в значительных количествах, которые не могут быть использованы повторно. Кроме того, при использовании полностью отверждающихся текучих смол подобные механизмы контроля имеют существенное значение для предотвращения загрязнения устройства для дозированной выдачи смолы, например струйной печатающей головки.

Цель настоящего изобретения заключается в разработке устройства формирования трехмерного изделия, при этом указанное устройство является довольно простым и одновременно способствует обеспечению чистого производственного процесса, в результате чего неиспользованный порошкообразный материал может быть использован повторно эффективным образом. Данное устройство особенно полезно при использовании полностью отверждающихся текучих сред, подаваемых к опорному слою порошка для введения их в порошок/объединения их с порошком с образованием точных многослойных изделий с улучшенными рабочими характеристиками.

В настоящее время было установлено, что это может быть реализовано при использовании камеры формирования, значительная часть которой находится в контакте с системой возврата порошка, в частности указанная система возврата порошка закрыта поверхностью вокруг камеры формирования, при этом подобная поверхность представляет собой фильтр или сетку, через которую избыточный порошок легко выталкивается в устройство для возврата порошка. Кроме того, поверхность имеет форму, которая позволяет пользователю легко осуществлять обработку, например удалять дополнительный порошок с образованного трехмерного изделия. Предпочтительно подобное устройство не имеет усложненной системы всасывания посредством впускных и всасывающих отверстий, ведущих к системе возврата, предусматривающей всасывание неиспользованного порошка или вакуумное всасывание неиспользованного порошка, что сопряжено с риском возникновения нарушений в работе машины. Предпочтительно неиспользованный порошок извлекается главным образом под действием силы тяжести. Устройство, имеющее отверстия в боковых стенках камеры формирования, может быть легко заблокировано и требует усложненной вакуумной системы для удаления неиспользованного порошка. Следовательно, предпочтительно только верхняя часть и нижняя часть камеры формирования содержат отверстия, сообщающиеся с системой возврата порошка. Это создает возможность простого и постепенного удаления неиспользованного порошка под действием силы тяжести. Предпочтительно камера формирования расположена в пределах системы возврата порошка.

Следовательно, в соответствии с изобретением разработано устройство формирования трехмерного изделия в виде последовательных слоев в сечении, при этом указанное устройство содержит:

систему подачи порошка, содержащую один или несколько резервуаров для подачи порошка и систему распределения порошка;

систему печати, предназначенную для подачи жидкости;

камеру формирования, содержащую верхнюю часть, нижнюю часть, внутреннюю стенку и плиту формирования на нижнем конструктивном элементе, при этом указанная плита выполнена с возможностью перемещения вдоль внутренней стенки камеры формирования;

и систему возврата порошка;

в котором:

плита формирования, предусмотренная в камере формирования, имеет выполненные с возможностью открытия (то есть те, которые могут быть открыты), сжатия или удаления части, способные обеспечить выпуск неиспользованного порошка непосредственно из камеры формирования в направлении вниз в систему возврата порошка, и

камера формирования содержит наружную стенку, а в верхней части камеры формирования зона между внутренней стенкой и наружной стенкой содержит отверстия, сообщающиеся с системой возврата порошка.

В соответствии с изобретением также разработано устройство, в котором камера формирования установлена в системе возврата порошка.

Предпочтительно более 25% пространства между верхними частями внутренней стенки и наружной стенки сообщается с системой возврата порошка. Предпочтительно, по меньшей мере, 50%, более предпочтительно, по меньшей мере, 75% указанного пространства сообщается с системой возврата порошка.

Следовательно, значительная часть находится в контакте с системой возврата порошка как во время послойного изготовления, так и впоследствии для удаления порошка с трехмерного изделия.

Предпочтительно сообщение между указанной зоной и системой возврата порошка является прямым.

В остальной части описания зона, находящаяся между верхней частью внутренней стенки и верхней частью наружной стенки, также названа «верхней частью наружной стенки для формирования, предусмотренной в камере формирования» или даже «наружной стенкой камеры формирования».

В соответствии с изобретением также разработано устройство формирования трехмерного изделия в виде последовательных слоев в сечении, при этом указанное устройство содержит систему подачи порошка, содержащую один или несколько резервуаров для подачи порошка и систему распределения порошка; систему печати, предназначенную для подачи жидкости; камеру формирования, содержащую наружную стенку, внутреннюю стенку и плиту формирования, которая выполнена с возможностью перемещения вдоль внутренней стенки камеры формирования; и систему возврата порошка; при этом камера формирования содержит зону, образованную в верхней части между внутренней стенкой и наружной стенкой камеры формирования, и данная зона сообщается с системой возврата порошка, и/или плита формирования выполнена с возможностью выпуска неиспользованного порошка (непосредственно) из камеры формирования в направлении вниз в систему возврата порошка. Кроме того, в соответствии с изобретением разработан способ формирования трехмерного изделия, в котором используют указанное устройство.

Настоящее изобретение также относится к устройству формирования трехмерного изделия в виде последовательных слоев в сечении, при этом указанное устройство содержит систему подачи порошка, содержащую один или несколько резервуаров для подачи порошка и систему распределения порошка, включающую в себя предпочтительно ролик или распределительное уплотняющее средство (также определяемое как средство повторного нанесения покрытия из порошка) для распределения и уплотнения порошка; систему печати, предназначенную для подачи жидкости; камеру формирования, в которой формируется изделие и которая содержит наружную стенку, внутреннюю стенку и плиту формирования, которая выполнена с возможностью перемещения вдоль внутренней стенки камеры формирования; и систему возврата порошка; при этом плита формирования выполнена с возможностью выпуска неиспользованного порошка непосредственно из камеры формирования в направлении вниз в систему возврата порошка.

Кроме того, настоящее изобретение относится к устройству для формирования трехмерного изделия в виде последовательных слоев в сечении, при этом указанное устройство содержит систему подачи порошка, содержащую один или несколько резервуаров для подачи порошка и систему распределения порошка; систему печати, предназначенную для подачи жидкости; камеру формирования, в которой формируется изделие и которая содержит наружную стенку, внутреннюю стенку и плиту формирования, которая выполнена с возможностью перемещения вдоль внутренней стенки камеры формирования; и систему возврата порошка; при этом более 25% «верхней части наружной стенки для формирования, предусмотренной в камере формирования», сообщается с системой возврата порошка.

Помимо этого, настоящее изобретение также относится к устройству для формирования трехмерного изделия в виде последовательных слоев в сечении, при этом указанное устройство содержит систему подачи порошка, содержащую один или несколько резервуаров для подачи порошка и систему распределения порошка; систему печати, предназначенную для подачи жидкости; камеру формирования, в которой формируется изделие и которая содержит наружную стенку, внутреннюю стенку и плиту формирования, которая выполнена с возможностью перемещения вдоль внутренней стенки камеры формирования; и систему возврата порошка; при этом более 25% наружной стенки камеры формирования сообщаются с системой возврата порошка; и при этом плита формирования выполнена с возможностью выпуска неиспользованного порошка в направлении вниз в систему возврата порошка.

В другом варианте осуществления настоящее изобретение относится к устройству формирования трехмерного изделия в виде последовательных слоев в сечении, при этом указанное устройство содержит систему подачи порошка, содержащую один или несколько резервуаров для подачи порошка и систему распределения порошка; систему печати, предназначенную для подачи жидкости; камеру формирования, при этом система распределения порошка включает в себя предпочтительно роликовое распределительное/уплотняющее средство, которое подвергается очистке в конце выполнения им функции распределения, например, посредством выполненного с возможностью перемещения, предпочтительно профилированного скребка или щетки, или вакуумного устройства, так что исключают необходимость в переливном устройстве, проходящем непосредственно от поверхности станции формирования. В данной ситуации средство повторного нанесения покрытия будет перемещаться непосредственно по твердой поверхности, а не по пазу для возврата порошка. Данный способ имеет особенно важное значение для избежания загрязнения механизма подачи смолы избыточным порошком, подбрасываемым вверх механизмом устройства для повторного нанесения покрытия.

В вышеприведенных вариантах осуществления камера формирования предпочтительно имеет окружающую зону, предпочтительно на том же уровне, на котором находится верхняя поверхность камеры формирования, которая содержит сетчатую или фильтрующую поверхность, так что любой/весь избыток порошка счищается щеткой надежным образом и с обеспечением чистоты в устройство для возврата порошка.

Предпочтительно плита формирования выполнена с возможностью выпуска неиспользованного порошка непосредственно из камеры формирования просто в направлении вниз в систему возврата порошка. Это означает, что неиспользованный порошок может быть удален с плиты формирования в то время, когда плита формирования удерживается внутри камеры формирования. Другими словами, отсутствует необходимость в извлечении плиты формирования из камеры формирования до того, как неиспользованный порошок может быть удален с плиты формирования.

Применение устройства в соответствии с настоящим изобретением способствует реализации усовершенствованных производственных процессов формирования трехмерных изделий. Кроме того, создано существенно упрощенное устройство для изготовления трехмерных изделий, в результате чего устраняется необходимость в опорах, и неиспользованные порошки могут быть полностью подвергнуты рециклингу.

В контексте настоящего изобретении под неиспользованным порошком понимается порошок, который не включен в изделие, подлежащее формированию, то есть он может включать в себя свежий порошок, а также подвергнутый рециклингу порошок.

В разных вариантах осуществления устройства в соответствии с настоящим изобретением более 25% наружной стенки камеры формирования сообщается с системой возврата порошка. Это означает, что неиспользованный порошкообразный материал может быть удален очень удобным образом с плиты формирования и перемещен в систему возврата порошка. Предпочтительно, по меньшей мере, 50% наружной стенки камеры формирования сообщается с системой возврата порошка. Более предпочтительно, по меньшей мере, 75% наружной стенки камеры формирования сообщается с системой возврата порошка.

Соответственно, более 25%, более предпочтительно, по меньшей мере, 50% и наиболее предпочтительно, по меньшей мере, 75% наружной стенки камеры формирования непосредственно сообщается с системой возврата порошка, что означает, что неиспользованный порошкообразный материал может быть перемещен с плиты формирования непосредственно в систему возврата порошка.

В камере формирования одновременно можно формировать некоторое количество изделий, при этом указанные изделия могут отличаться друг от друга с точки зрения формы и/или состава.

Преимущество устройства по настоящему изобретению заключается в том, что значительная часть системы возврата порошка непосредственно сообщается с камерой формирования, в результате чего создается достаточное пространство для очистки изделия после того, как оно будет изготовлено и удалено с плиты формирования. Указанное пространство для достижения данных целей очистки может содержать механические средства для встряхивания или перемещения изделия с целью удаления любого избыточного порошка.

Плита формирования может соответственно иметь форму квадрата, прямоугольника, круга или овала.

Соответственно, система печати устройства в соответствии с настоящим изобретением содержит одно или несколько сопел.

Предпочтительно система печати содержит множество сопел.

Более предпочтительно, если сопла образуют часть струйного печатающего устройства или устройства, включающего в себя комплект сопел, по существу, эквивалентный струйной печатающей головке. Предпочтительно сопла работают на основе принципов пьезоструйной технологии. Предпочтительно система печати содержит две или более печатающих головок. К пригодным примерам струйных печатающих головок, подлежащих использованию в соответствии с настоящим изобретением, относятся те, которые промышленно изготавливаются и имеются на рынке, например, такие как Xaar (Leopard, XJ-series, Omnidot-series) и Spectra/Dimatix (Nova, Galaxy, SL-series, M-class) и Trident (PixelJet, UltraJet).

Предпочтительно размер отверстий сопел находится в диапазоне от 10 до 100 мкм, и/или размер подаваемых капель находится в диапазоне от 5 до 100 мкм, хотя отверстия сопел могут иметь размер менее 1 мкм, даже всего несколько нанометров, в результате чего обеспечивается возможность подачи капель соответствующих размеров.

Система подачи порошка, предусмотренная в устройстве в соответствии с настоящим изобретением, содержит один или несколько резервуаров для подачи порошка. Предпочтительно система подачи порошка содержит множество резервуаров для подачи порошка.

Следует понимать, что различные виды порошкообразного материала могут быть использованы в соответствующих слоях. Следовательно, каждый из соответствующих резервуаров может содержать порошкообразный материал отличного от других типа. Предпочтительно соответствующие резервуары содержат порошкообразный материал аналогичного типа.

Соответственно, плита формирования, предусмотренная в камере формирования, содержит верхний конструктивный элемент, предусмотренный с отверстиями, и нижний конструктивный элемент, который может быть открыт или извлечен для выпуска неиспользованного порошка через отверстия верхнего конструктивного элемента. Предпочтительно верхний конструктивный элемент содержит сетчатый поддон, решетку, сетку или жалюзийную конструкцию.

Соответственно, нижний конструктивный элемент плиты формирования содержит компоненты, которые выполнены с возможностью открытия, складывания или удаления. Складные компоненты соответственно могут содержать створки. Предпочтительно нижний конструктивный элемент содержит компоненты, которые выполнены с возможностью открытия, например компоненты, которые могут быть открыты посредством поворота их вокруг их вращающихся осей. Предпочтительно компоненты, которые выполнены с возможностью открытия, складывания или удаления, могут быть подвергнуты вибрации с тем, чтобы дополнительно способствовать удалению или отделению порошка от сформированного предмета.

Плита формирования соответственно может быть соединена с окружающей поверхностью, которая закрывает и защищает остальную часть устройства, при этом подобная поверхность является пористой по отношению к порошку. Данный окружающий элемент создает возможность легкого улавливания избыточного порошка из камеры формирования и направления избыточного порошка посредством фильтрации/сметания щеткой в нижнюю часть устройства. Плита формирования может быть соединена со средством, предназначенным для механического встряхивания или перемещения плиты, в результате чего обеспечивается возможность удаления избыточного и, следовательно, неиспользованного порошка с изделия, подлежащего формированию.

Устройство в соответствии с настоящим изобретением соответственно может содержать средство отверждения изделия, подлежащего формированию. Предпочтительно подобное средство отверждения изделия, подлежащего формированию, представляет собой систему на основе электромагнитного излучения.

Соответственно система на основе электромагнитного излучения содержит ультрафиолетовую лампу или устройство для излучения видимого света или инфракрасного излучения, или СВЧ-устройство. Предпочтительно источник ультрафиолетового излучения представляет собой матрицу светоизлучающих диодов (СИД) ультрафиолетового диапазона, например, такую, какая поставляется компанией Phoseon Inc., при этом примером являются устройства RX10 или RX20.

Предпочтительно наносимую смолу или порошок, или комбинацию наносимой смолы и порошка соответственно активируют для обеспечения ее чувствительности к воздействию излучения подобных средств отверждения таким образом, чтобы было достигнуто ее быстрое отверждение (предпочтительно в течение менее 10 секунд на последовательность слоев).

Предпочтительно средство отверждения изделия, подлежащего формированию, присоединено к системе распределения порошка. Более предпочтительно, если средство отверждения, средства распределения порошка и средства нанесения полностью отверждающейся смолы встроены в одну каретку, в результате чего конструкция существенно упрощается.

Система возврата порошка, предусмотренная в устройстве в соответствии с настоящим изобретением, соответственно содержит трубопровод для транспортировки неиспользованного порошка и шнек-носитель порошка, предназначенный для перемещения неиспользованного порошка по трубопроводу, или она содержит трубопровод для транспортировки неиспользованного порошка и вакуумный насос для перемещения неиспользованного порошка по трубопроводу. В другом варианте осуществления система возврата порошка содержит конвейерную ленту для перемещения неиспользованного порошка.

В очень предпочтительном варианте осуществления настоящего изобретения устройство оснащено контейнером для приема текучей среды, выпущенной печатающей головкой. Как только текучая среда окажется в контейнере, она может быть подвергнута отверждению и впоследствии легко удалена, что, например, очень предпочтительно по экологическим соображениям. Предпочтительно подобный контейнер является прозрачным, и отверждение текучей среды осуществляется с помощью системы на основе электромагнитного излучения. Могут существовать другие способы активирования для преобразования выпускаемой струями текучей среды в безопасное выбрасываемое твердое вещество, например, с помощью некоторых химических или термических средств.

Соответственно, система возврата порошка содержит фильтр или сито для фильтрации или просеивания неиспользованного порошка.

Предпочтительно система печати и система распределения порошка присоединены к одному и тому же направляющему средству. Помимо снижения затрат на оборудование, это создает возможность параллельного функционирования обеих систем для повышения скорости формирования, а также достижения более высокой точности благодаря точной линейности обеих систем.

Настоящее изобретение также относится к способу или процессу формирования трехмерного изделия в виде последовательных слоев в сечении в соответствии с моделью изделия, при этом указанный способ включает в себя следующие операции:

- образование слоя порошкообразного материала;

- нанесение жидкого реагента на слой порошкообразного материала, образованный, таким образом, с конфигурацией, соответствующей соответствующему слою сечения модели;

- повторение данных операций для образования последовательных слоев с тем, чтобы получить трехмерное изделие;

- возможное отверждение трехмерного изделия, полученного таким образом; и

- извлечение (отвержденного) трехмерного изделия;

при этом в указанном способе используют устройство в соответствии с настоящим изобретением.

Посредством способа по настоящему изобретению сформированное изделие может прямо поставляться как изделие, которым можно непосредственно манипулировать.

Подобное изделие может иметь варьируемый цвет, механические, оптические и электрические и другие свойства, такие как жесткость, прочность, прозрачность, проводимость, биосовместимость, включая специфические свойства ДНК, магнитные свойства и т.д.

Предпочтительно в способе в соответствии с настоящим изобретением порошкообразный материал содержит первый реакционноспособный компонент, и жидкий реагент содержит второй реакционноспособный компонент, при этом второй реакционноспособный компонент способен или вступать в реакцию с первым реакционноспособным компонентом, или способствовать вступлению первого реакционноспособного компонента в реакцию с ним самим.

Там, где жидкий реагент соединяется с порошком, жидкий реагент и порошок будут вступать в реакцию с образованием твердой структуры. Затвердевание может происходить немедленно после контакта смолы с порошком или может происходить после подвергания воздействию электромагнитного или ультразвукового излучения, например, на операции отверждения под действием ультрафиолетового излучения.

Предпочтительно второй реакционноспособный компонент служит в качестве катализатора для того, чтобы способствовать сшиванию первого реакционноспособного компонента. Предпочтительно порошок в основном содержит первый реакционноспособный компонент. Реакция может проходить в виде набухания частиц порошка и придания им клейкости и затем в виде действительной химической реакции с жидким реагентом. Было установлено, что система в соответствии с изобретением может обеспечить создание сравнительно прочного изделия, поскольку реакционноспособный порошок и жидкий реагент вступают в химическую реакцию с образованием нового химического компонента. Химические связи также могут образовываться между слоями, и, таким образом, может отсутствовать какая-либо зависимость от механического сцепления, на которое полагались при использовании систем предшествующего уровня техники. Полученные изделия не имеют пустот и не имеют остатков порошка в пределах их структуры. Порошок подвергается быстрому растворению при контакте с жидким реагентом. Это приводит к образованию вязкой, практически неподвижной смолы, которая будет сохранять свою форму до тех пор, пока отверждение не будет завершено.

Предпочтительно жидкий реагент дополнительно содержит разбавитель, снижающий вязкость, предпочтительно отверждающийся разбавитель. Применение подобного разбавителя обеспечивает возможность подачи жидкого реагента при печати из сопел с меньшими отверстиями при отсутствии необходимости повышения температуры, в результате чего достигается лучшее разрешение. Кроме того, при этом улучшается проникновение жидкости в массу порошка, в результате чего достигается более однородное распределение реагентов, что также обеспечивает возможность быстрой агрегации частиц порошка, в результате чего улучшается разрешение и, кроме того, обеспечивается возможность вступления жидкого реагента в реакцию с поверхностью и внутренней структурой порошка с образованием прочного соединения.

Слои порошка могут все иметь один и тот же состав. Тем не менее, разные порошкообразные материалы также могут быть использованы для разных слоев, или разные порошкообразные материалы могут быть использованы в одном и том же слое.

Различные жидкие реагенты также могут быть использованы или в разных местах на одном и том же слое, или на разных слоях. Жидкий реагент может быть нанесен посредством использования линейной группы сопел, которые перемещаются над слоем порошка. Таким образом, разные жидкости могут быть поданы к разным соплам, и/или разные жидкие реагенты могут быть нанесены во время соответствующих последовательных проходов или поверх одного и того же слоя порошка, или поверх последующих слоев. Таким образом, различные свойства с точки зрения прочности и упругости могут быть приданы определенному слою или разным соответствующим слоям. Способ может включать в себя дополнительную операцию отверждения изделия посредством облучения. Изделие может быть подвергнуто облучению пиксел за пикселом, линия за линией или слой за слоем и/или после образования нескольких слоев, и/или после образования всех слоев.

Соответственно, образованный слой может иметь толщину, составляющую до 300 мкм, хотя более распространенной является ситуация, когда толщина слоев может составлять до 200 мкм. Могут быть получены тонкие слои с толщиной до 80 мкм или 50 мкм и, возможно, даже более тонкие слои, имеющие толщину в диапазоне от 1 до 30 мкм. Предпочтительно порошок содержит отдельные частицы порошка, большинство которых имеет размер в диапазоне от 1 до 70 мкм. Более предпочтительно, если порошок содержит отдельные частицы порошка, большинство которых имеет размер в диапазоне от 20 до 50 мкм и даже более предпочтительно - в диапазоне от 20 до 40 мкм. Чем более тонко измельчен порошок, тем более высокими являются достигаемые разрешающая способность и точность образованного объекта.

Также возможна комбинация подобных размеров частиц порошка с тем, чтобы способствовать достижению множества разных свойств. К примерам подобных свойств относятся степень растворения порошка и конечная механическая прочность.

Предпочтительно порошок содержит реакционноспособные органические или металлоорганические полимеры, олигомеры или мономеры, и жидкий реагент содержит отверждающуюся смолу. Порошок также может содержать органический или неорганический наполнитель, пигмент, наночастицы, красящее вещество и/или поверхностно-активное вещество.

Порошок может представлять собой термопластичный материал, например поливинилацеталь, подвергнутый поверхностной обработке порошок, такой как обработанный полипропилен, сополимер акрилонитрила, бутадиена и стирола или поликарбонат, или термореактивный порошок, такой как порошок на основе эпоксидной смолы.

Порошок также может содержать обработанный наполнитель, обладающий реакционной способностью на поверхности, например обработанный эпоксисиланом наполнитель, такой как диоксид кремния. Порошок также может содержать частицы акрилатных, подвергнутых эпоксидированию, аминированию, гидроксилированию органических или неорганических веществ, присутствующих как таковые или в виде смеси с полимером.

К примерам пригодных порошков относятся полиакриловая кислота, статический сополимер акрилонитрила и бутадиена, поли(аллиламин), полиакриловые смолы с функциональными акрилатными группами, полибутадиен, функционализированные эпоксидной смолой бутадиены, поли(глицидил(мет)акрилат), политетрагидрофуран, поликапролактондиолы, 2-гидроксиэтилметакрилат, HEA, полимеры на основе малеинового ангидрида, например стиролмалеиновый ангидрид, поливинилбутирали (бутвары), поливиниловый спирт, поли(4-винилфенол), сополимеры/смеси данных соединений, и любые из этих соединений, кэппированные эпоксидной смолой, виниловым эфиром, акрилатные/метакрилатными, гидрокси-, аминовыми или виниловыми частями соответствующим образом.

Жидкий реагент может включать в себя соединения, которые могут подвергаться реакциям конденсации, инициируемым или посредством реакций термоотверждения, такие как соединения эпоксидной смолы и амина или соединения изоцианата, полиола и амина, или посредством активируемых электромагнитными средствами, катионных систем, таких как эпоксидная смола плюс катионные фотоинициаторы (сульфоний, йодоний или ферроцений), соли или полностью отвержденные системы, такие как акрилаты, уретановые акрилаты, эпоксиакрилаты, плюс радикальные фотоинициаторы, бензофенон, Irgacure 184, алкилбораты, соли йодония.

Жидкий реагент соответственно может содержать композицию на основе эпоксидной смолы, акрилового, изоцианатного, эпоксиакрилатного, амино- или гидроксисоединения. Жидкие реагенты могут представлять собой неразбавленные жидкости, разбавленные жидкости или эмульсии в воде. К примерам пригодных жидких реагентов относятся одно или несколько из таких соединений, как циклоалифатическая эпоксидная смола, возможно, с частями в виде диола, триола и/или полиола, глицидная эпоксидная смола, подвергнутый эпоксидированию полибутадиен, алифатический/ароматический амин, метакрилат, акрилат, стирол/замещенный стирол, акрилонитрил, виниловый эфир, алкены, например, изопрен, оксетан, органические кислоты или сложные эфиры, галогениды органических кислот, эпоксидные соединения с пропениловым эфиром, силоксановая эпоксидная смола или оксетаны, эпоксидные соединения с аллиловым нопол-эфиром и циклоалифатические спирты с эпоксидной смолой. Данные композиции могут быть моно- или многофункциональными.

Жидкий реагент может содержать коллоидные или наночастицы керамических материалов, органические микро- или наночастицы, микро- или наночастицы металлов и их сплавов. Вязкость жидкого реагента соответственно находится в диапазоне от 2 до свыше 500 мПа·с при температуре внутри помещения, и жидкий реагент будет иметь значительно меньшую вязкость при более высоких рабочих температурах. Предпочтительно вязкость жидкого реагента находится в диапазоне от 2 до 30 мПа·с при температуре подачи струй. Легкоплавкие металлические сплавы могут быть поданы, например, посредством подачи струй, непосредственно на/в порошок, в результате чего образуются металлические следы, непрерывные или расположенные непрерывно или рядом и поверх жидких отверждающихся реагентов.

Жидкий реагент может быть нанесен путем печати или подан посредством распыления микрокапель на порошок. Два или более жидких реагентов могут быть нанесены путем печати или распылены одновременно из соседних печатающих головок так, что жидкие реагенты соединяются или на лету или на/вокруг поверхности реакционноспособного порошка.

Предпочтительно разбавитель присутствует в количестве, находящемся в диапазоне от 30 до 60 объемных процентов, более предпочтительно - от 30 до 40 объемных процентов от общего объема жидкости. Предпочтительно первый реакционноспособный компонент составляет от 30 до 80 весовых процентов порошка, более предпочтительно - от 50 до 70 весовых процентов от общего веса.

Способ очень рациональным образом способствует изготовлению изделий на основе цифрового представления, содержащегося в компьютере, и особенно пригоден для использования вместе с системами автоматизированного проектирования (САПР). Следовательно, модель предпочтительно представляет собой цифровую модель. Таким образом, изделие может быть спроектировано посредством использования программного обеспечения САПР, данные в цифровой форме могут быть преобразованы в ряд тонких слоев в цифровой форме, и цифровое представление тонких слоев может быть использовано для управления подачей жидкости последовательно на следующие друг за другом слои порошка для воспроизведения изделия в трехмерном виде. Способы могут быть использованы для быстрого прототипирования (моделирования) и даже быстрого изготовления в мелкосерийном производстве.

Изготовленный объект может быть использован как реальная, технически функциональная деталь или может быть использован для обеспечения проверки файлов САПР перед реальным производством. Способ также пригоден для применения в поточном производстве многослойных герметиков в электронной промышленности и для образования микроминиатюрных печатных компонентов электронных схем и оптических элементов. Способ также может быть пригодным при образовании пленок с многослойной структурой с поляризационными оптическими или световодными эффектами.

Следует понимать, что посредством использования способа в соответствии с настоящим изобретением можно формировать трехмерные изделия в виде многослойных блоков или предметов со сложными формами. Посредством варьирования характеристик по слоям, включая толщину слоя, в процессе их образования, возможно в микромасштабе, можно придать, по меньшей мере, функциональность готовому изделию. Данная функциональность может принимать множество форм, к примерам которых относятся электронные схемы и оптические компоненты. В случае электронных схем посредством технологий по изобретению получают способ образования сложных схем микроскопического размера. Предварительно образованные схемы могут быть заделаны в слои. В случае оптических компонентов изобретение обеспечивает возможность изменения оптических свойств компонента слой за слоем и в каждом слое, и каждый слой может иметь изменяющуюся толщину, в результате чего обеспечивается возможность изготовления сложных оптических многослойных пленок. Кроме того, существует возможность формирования компонента на подложке, которая затем удерживается как часть конечного готового изделия. Подобная подложка может представлять собой лист стекла или пластика, который, например, может образовывать часть оптического компонента.

Предпочтительно в системе возврата порошка используется пониженное давление. Таким образом, загрязнение печатающих головок порошком может быть уменьшено, или его можно избежать предпочтительным образом.

Способ в соответствии с настоящим изобретением обеспечивает возможность образования изделий со значительно улучшенными механическими свойствами и комбинациями цветов. Изделия, полученные в соответствии со способом по настоящему изобретению, имеют высокую прочность, качество гладкой поверхности, и они готовы для использования вскоре после изготовления, при этом не образуется никаких отходов и обеспечивается эффективное повторное использование неиспользованного порошкообразного материала.

Посредством использования порошка Mowital B60T (измельченного при низких температурах для получения более тонко измельченного порошка с центром распределения размеров частиц, составляющим 45 микрон) и полностью отверждающейся смолы, которую можно подавать в виде струй и которая описана в документе WO 02/064354 А1, пример 11, была изготовлена деталь с утолщенными концами из 30 слоев порошка, при этом каждый слой составляет 100 мкм. После запрограммированного соответствующим образом нанесения полностью отверждающейся смолы на слой порошка, посредством использования Spectra Novajet, получающийся в результате композиционный материал из порошка и смолы подвергался отверждению посредством использования матрицы светодиодов ультрафиолетового диапазона, Phoseon RX10 (5 с), расположенных на 5 мм выше поверхности слоя порошка. Вышеуказанный слой снова покрывали свежим порошком, на него наносили запрограммированное соответствующим образом количество подаваемой в виде струй смолы и подвергали отверждению посредством использования светодиодного устройства ультрафиолетового диапазона. Данную последовательность повторяли для получения детали с утолщенными концами, образованной из 30 слоев. Образованный объект удаляли из опорного слоя порошка непосредственно (предпочтительно менее чем через 30 с, более предпочтительно менее чем через 10 с) после изготовления, без повреждения. Высокая прочность на растяжение (>25 МПа) была достигнута посредством данного способа. Был рассчитан модуль упругости первого рода (модуль Юнга), составляющий 1,43 ГПа, который сравним с соответствующей характеристикой многих конструкционных полимеров.

Способ или устройство в соответствии с изобретением обеспечивает возможность получения конструкционных полимеров без какой-либо дополнительной обработки.

Предпочтительно камера формирования соединена с кареткой печатающего устройства посредством использования внутренней рамы, которая предпочтительно соединена с рамой машины посредством использования средств, которые уменьшают (демпфируют) передачу вибраций внутренней раме.

Предпочтительно печатающие головки простираются во всю ширину внутренней части камеры формирования, то есть зоны, расположенной между внутренними стенками камеры формирования.

Соответственно, в системе распределения порошка используется независимый сканирующий узел, содержащий дозирующее устройство за совершающим встречное вращение роликом, при этом дозирующее устройство получает определенное количество порошка из стационарного кожуха для порошка (бункера для порошка). Кожух для порошка может быть расположен удаленно от системы печати для предотвращения загрязнения струйных печатающих головок порошком.

Система печати соответственно сканирует слой порошка с противоположной стороны по отношению к устройству для распределения порошка и содержит систему образования капель с точными размерами, например, капельно-импульсные струйные печатающие головки или печатающие головки непрерывной печати. Предпочтительно система печати содержит более одной печатающей головки, более предпочтительно - более двух печатающих головок. Когда не происходит сканирования, печатающие головки могут быть установлены в исходное положение в устройстве, которое закрыто ограждением от механизма отверждения, например от паразитного электромагнитного или ультразвукового излучения. Будучи установленной в исходное положение, печатающая головка может быть очищена/продута так, как требуется, внутри устройства для «парковки». Модуль для размещения системы печати соответственно расположен удаленно от устройства (модуля) для размещения порошка.

Средство создания электромагнитного излучения (излучающее устройство) соответственно может быть расположено над слоем порошка, с зазором для работы устройства для распределения порошка и устройства для дозированной выдачи жидкого реагента. Излучение соответственно может быть подано от края до края всей поверхности слоя и предпочтительно даже через всю поверхность слоя.

Плита формирования, предусмотренная в камере формирования, имеет нижний конструктивный элемент, который открывается для облегчения удаления неиспользованного порошка через сетчатый поддон, решетку, сетку или жалюзийную конструкцию. Вибрация плиты формирования может быть использована для удаления дополнительных количеств неиспользованного порошкообразного материала. После удаления неиспользованного порошка плита формирования может перемещаться вверх для подачи готового изделия.

Неиспользованный порошок предпочтительно может быть перемещен в один или несколько резервуаров для подачи порошкообразного материала. Указанные резервуары также могут быть вновь заполнены свежим порошком посредством использования картриджей.

Изделия, созданные в соответствии с настоящим изобретением, соответственно имеют прочность на растяжение, превышающую 20 МПа, предпочтительно превышающую 30 МПа и более предпочтительно превышающую 40 МПа. Изделия также имеют хорошее качество поверхности. Предпочтительно они имеют чистоту поверхности, например, такую, какая соответствует отклонению поверхности, составляющему менее 50 мкм, предпочтительно менее 10 мкм и более предпочтительно - менее 1 или 2 мкм. Измерение шероховатости поверхности выполняют на образце длиной 10 мм, поверхность которого увеличивают в 2000 раз для оценки чистоты поверхности. Разность максимальной высоты и минимальной высоты микронеровностей профиля поверхности оценивается в микронах (микроволна). Микроволна предпочтительно имеет размер менее 1 мкм.

Краткое описание чертежей:

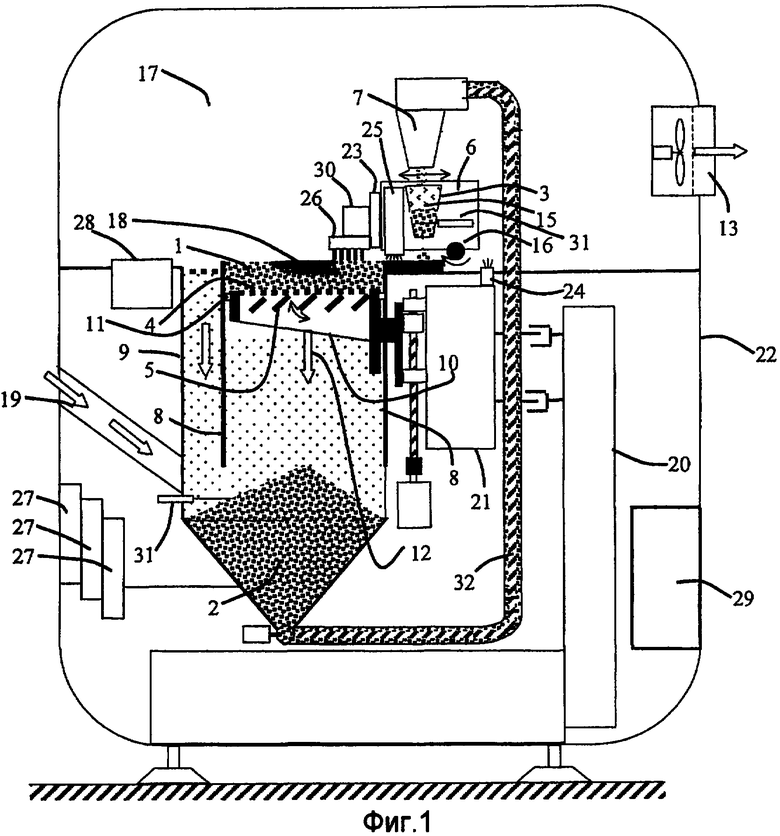

Фиг.1: Вид устройства сбоку

Фиг.2: Вид сверху устройства

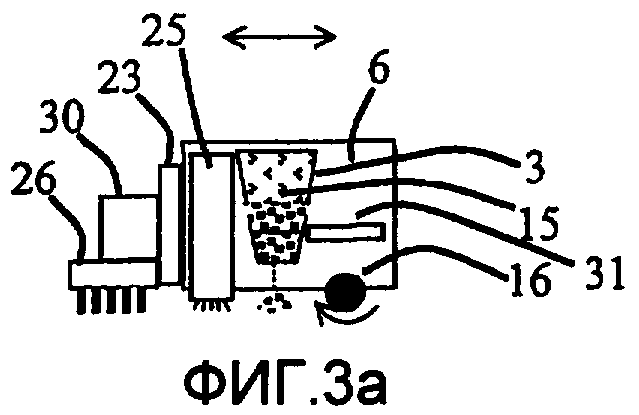

Фиг.3а: Вид сбоку каретки (сканирующие печатающие головки)

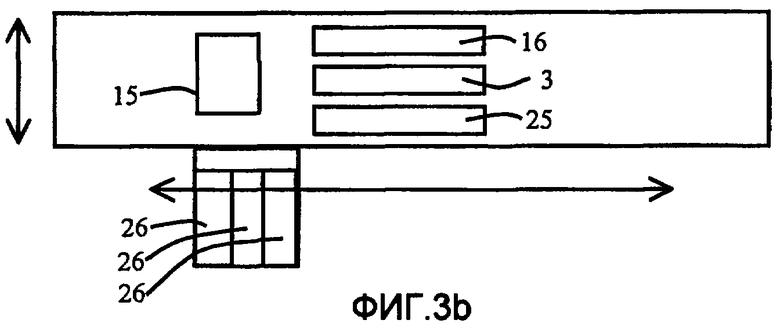

Фиг.3b: Вид сверху каретки (сканирующие печатающие головки)

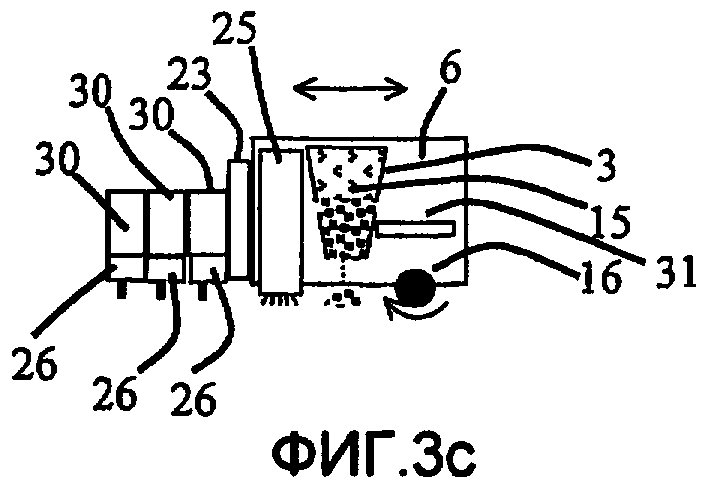

Фиг.3с: Вид сбоку каретки (зафиксированная штанга печатающей головки)

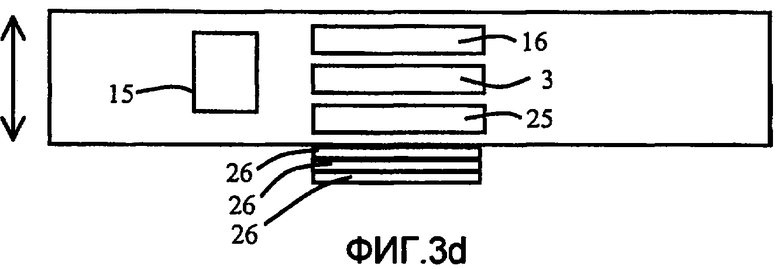

Фиг.3d: Вид сверху каретки (зафиксированная штанга печатающей головки)

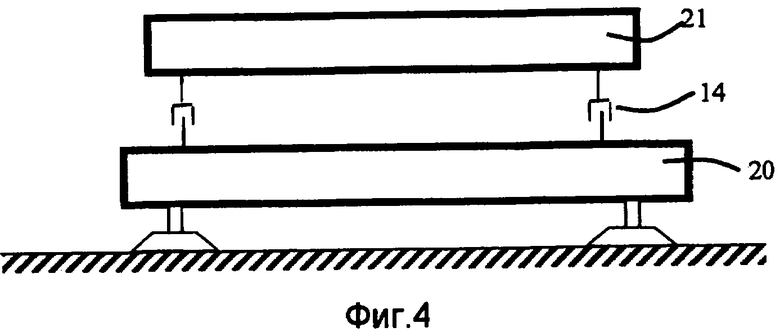

Фиг.4: Рама - внутренняя рама

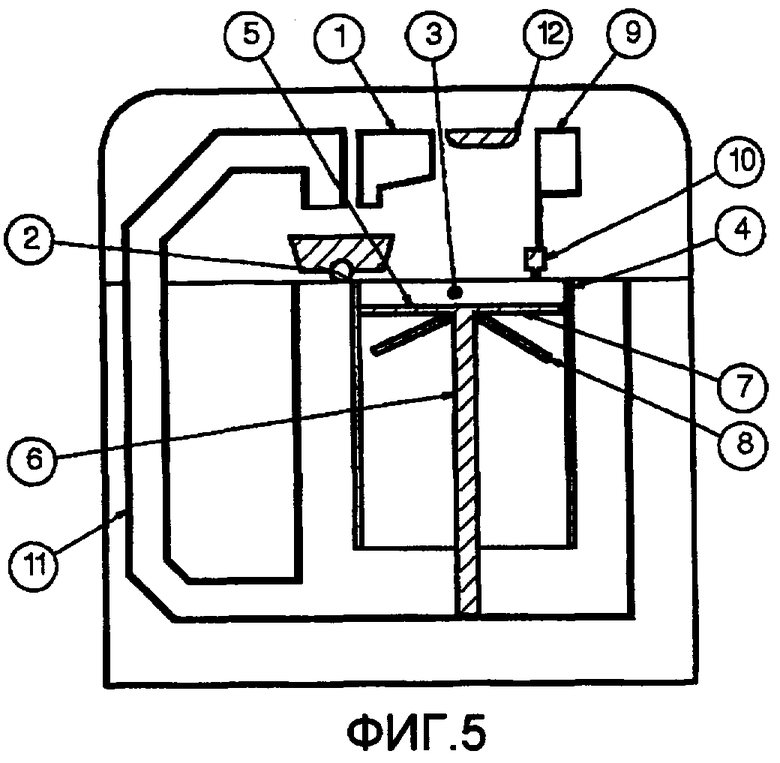

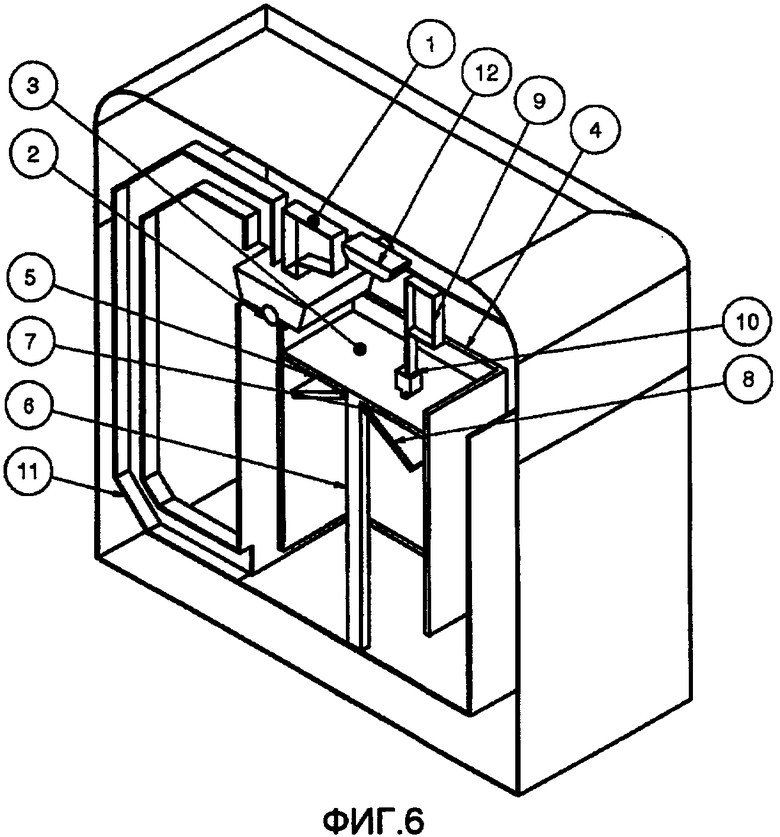

Фиг.5: Вариант устройства, вид в сечении

Фиг.6: Вариант устройства, трехмерное изображение в сечении

Разъяснение номеров на Фиг.1-4

Показанная на Фиг.1 и 2 система подачи порошка содержит резервуар (2) для подачи порошкообразного материала, систему (32) транспортировки порошка, ведущую к сетчатому фильтру (7) для дозатора (3) порошка, систему распределения, которая содержит ролик (16) для подачи порошка в камеру (1) формирования. Камера (1) формирования содержит внутреннюю стенку (8) и наружную стенку (9), плиту (10) формирования, которая выполнена с возможностью перемещения вдоль внутренней стенки камеры формирования, например, посредством поршня. Плита формирования образована из верхнего компонента, который содержит сетку, и нижнего компонента, который содержит убирающиеся створки.

Устройство дополнительно содержит резервуар (27) для связующего, соединенный с резервуаром (30) печатающей головки для подачи жидкого реагента, который подается на соответствующие слои порошка посредством печатающей головки (26). По меньшей мере, 75% пространства между верхними частями наружной стенки и внутренней стенки камеры (1) формирования «содержат» сетку, которая находится в прямом контакте с системой возврата порошка, так что через посредство верхней границы камеры (1) формирования неиспользованный (избыточный) порошок возвращается посредством рециклинга в систему распределения порошка. Система возврата порошка закрыта пористой крышкой, которая также окружает камеру формирования, так что избыток порошка во время повторного нанесения покрытия легко улавливается. Устройство дополнительно предусмотрено со средством (25) отверждения изделия, подлежащего формированию.

Фиг.3а и 3b показывают каретку, оснащенную печатающими головками.

Фиг.3с и 3d показывают каретку с зафиксированной штангой печатающей головки.

Разъяснение, относящееся к Фиг.4: вибрации, передаваемые от рамы машины камере формирования, могут вызвать повреждение слоев порошка в камерах формирования во время изготовления трехмерной детали. Кроме того, вибрации, создаваемые движущейся печатающей головкой, приводят к большим ускорениям, воздействующим на камеру формирования. Для уменьшения воздействия вибраций обоих типов и возможных других воздействий, внешних по отношению к машине, камера формирования соединена с кареткой для печати посредством использования жесткой внутренней рамы. Данная внутренняя рама соединена с рамой машины посредством использования упругих (гибких) резиновых элементов, которые уменьшают передачу вибраций внутренней раме. Кроме того, вибрации, создаваемые печатающими головками, гасятся внутренней рамой. Все электронное оборудование, устройство для подачи связующего и покрывающий элемент смонтированы на раме машины. Каретка с печатающими головками, ультрафиолетовая лампа, дозатор порошка, системы рециклинга порошка и камера формирования смонтированы на внутренней раме.

Фиг.5 и 6 показывают устройство, созданное в соответствии с изобретением, с конструкцией, отличающейся от конструкции по Фиг.1 и 2. Используемые ссылочные номера отличаются от используемых на Фиг.1-4.

Фиг.5 показывает схематическое изображение в сечении устройства в соответствии с настоящим изобретением. Показанная на Фиг.5 система подачи порошка содержит резервуар (1) для подачи порошкообразного материала и систему (2) распределения порошка, которая содержит ролик для подачи порошка в камеру (3) формирования. Камера (3) формирования содержит стенку (4) и плиту (5) формирования, которая выполнена с возможностью перемещения вдоль внутренней стенки камеры формирования посредством поршня (6). Плита формирования образована из верхней части (7), которая содержит решетку, и нижней части (8), которая содержит убирающиеся створки. Устройство дополнительно содержит резервуар (9) для подачи жидкого реагента, который наносят на соответствующие слои порошка посредством печатающей головки (10). По меньшей мере, 75% наружной стенки камеры (3) формирования находятся в прямом контакте с системой (11) возврата порошка через посредство верхней границы камеры (3) формирования, что гарантирует то, что неиспользованный (избыточный) порошок возвращается посредством рециклинга в систему (2) распределения порошка. Устройство дополнительно предусмотрено со средством (12) для отверждения изделия, подлежащего формированию. На Фиг.6 показано трехмерное изображение в сечении устройства, показанного на Фиг.1.

Из чертежей ясно, что настоящее изобретение может обеспечить простое устройство, которое обеспечит возможность более эффективного повторного использования неиспользованного порошкообразного материала.

Кроме того, изготовление годного для конечного использования, быстро изготавливаемого изделия предпочтительно может быть осуществлено при использовании устройства в соответствии с настоящим изобретением.

На практике способ в соответствии с настоящим изобретением, например, может быть реализован следующим образом.

Задание на печать, состоящее из пакета сечений (срезов) ( в формате bmp/tiff или в другом формате), которые были подготовлены компьютерной системой, может быть загружено в программное обеспечение машины. Оно может состоять из пакета сечений (в формате bmp/tiff или другом формате), подготовленного компьютерной системой. Ввод для программного обеспечения, подлежащего использованию, может представлять собой геометрический программный файл САПР для программирования трехкоординатной обработки. Компьютерная система может обеспечить ввод не имеющих цвета геометрических данных для трехкоординатной обработки в виде STL-файла (могут быть использованы как ASCII, так и бинарные STL-модели) из программного файла САПР для трехкоординатной обработки. Программное обеспечение затем может выдать последовательность двухкоординатных растровых отображений графического объекта в заданном буферном каталоге, в результате чего каждый слой, который может быть напечатан на цветном печатающем устройстве для «трехмерной» печати, будет соответствовать отдельному растровому отображению графического объекта в буфере. Растровые отображения графических объектов могут «хранить» информацию о цветах в формате RGB из, по меньшей мере, 16 битов (65536 цветов), и они могут обеспечить разрешающую способность (плотность печати), составляющую минимум 300 точек на дюйм. Трехмерная цветная модель может быть разделена на сечения в направлении z. Программное обеспечение машины (драйвер печатающего устройства) может обеспечить расслоение каждого изображения на составные части изображения и может задать составные части изображения, подготовленные для системы. Система может обладать способностью пакетирования множества частей в файле, соответствующем одному заданию и состоящем из растровых отображений графического объекта. Каждое растровое отображение может состоять из одного сечения, которое будет «подано» в машину.

Впоследствии будет подготовлен опорный слой порошка. Подвижная горизонтальная плита формирования будет нести порошок и жидкий реагент, из которых будет образовано изделие. Подвижная камера формирования выполнена с возможностью выпуска неиспользованного порошка посредством открытия створок плиты формирования. Таким образом, неиспользованный порошок перемещается в систему возврата порошка. Изделие, которое было сформировано, может быть извлечено из камеры формирования сверху. Неиспользованный порошок будет подвергнут рециклингу и будет повторно использован посредством системы возврата порошка.

Во время осуществления функции подготовки опорного слоя порошка порошок может быть распределен по плите формирования посредством каретки с бункером, которая может содержать совершающий встречное вращение ролик для оптимального распределения порошка по опорному слою порошка. Осуществляется сталкивание избыточного/образующего «перегрузку» порошка через край или сторону плиты формирования на пористый окружающий элемент, который обеспечивает поступление избыточного порошка с фильтрацией в систему возврата порошка. Конструкция по настоящему изобретению способствует наиболее эффективному повторному использованию неиспользованного порошка. Неиспользованный порошок может быть перемещен в каретку с бункером вручную или в автоматическом режиме.

После подготовки компьютерного файла и опорного слоя порошка начинается операция нанесения жидкого реагента путем печати. Изделие «расщепляется» на пакет сечений с заранее заданной толщиной (также называемых срезами для печати), которые направляют одно за другим в устройство управления печатающей головкой. Драйвер печатающего устройства преобразует цифровую информацию в информацию о перемещении каретки печатающего устройства и перемещается к первой линии и обеспечивает печать всех составных частей изображения, образующих первую часть изображения. Впоследствии печатающая головка перемещается обратно в исходное положение на каретке и «описывает петли» до тех пор, пока изображение не будет полностью напечатано. После завершения каретка печатающего устройства перемещается назад в ее исходное положение, и может быть осажден новый слой. Операция печати может включать в себя печатание посредством нескольких печатающих головок с тем, чтобы обеспечить подачу жидких реагентов с разными цветами (например, голубым, пурпурным, желтым и черным) или жидких реагентов, которые затвердевают по-разному с течением времени. В каждую печатающую головку жидкий реагент подается из отдельного резервуара.

Если электромагнитное излучение используется для инициирования реакций затвердевания (отверждения), то перед облучением (которое выполняется после нанесения каждого слоя и выполнения печати) печатающие головки будут перемещены в позицию готовности в закрытый дверцами блок для предотвращения отверждения в печатающих головках посредством паразитного электромагнитного облучения. Источник электромагнитного излучение будет включен на некоторое число секунд, после чего процесс повторного нанесения покрытия на слой будет повторен до тех пор, пока не будет получено конечное изделие.

Очевидно, что подобное устройство может быть собрано в соответствии с запросом отдельного потребителя. Например, устройство может иметь более одной печатающей головки для дозированной выдачи смолы, поступающей на один и тот же порошок, для получения изделия, которое может иметь варьирующийся цвет, механические, оптические и электрические свойства, такие как жесткость, прочность, прозрачность и проводимость, или их комбинацию. Данные свойства могут варьироваться в макрозонах (например, превышающих, например, 1 см2) или могут варьироваться в микрообласти так, что отдельные капли смол различаются во всех направлениях x, y, z. В этой связи можно сослаться, например, на документ WO 03016030.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| СИСТЕМА И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2013 |

|

RU2620807C2 |

| Способ изготовления изделия из огнеупорных материалов методом трехмерной печати | 2018 |

|

RU2699144C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ В СВЧ ЭЛЕКТРОМАГНИТНОМ ПОЛЕ | 2015 |

|

RU2629072C2 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ФОРМОВАННОГО ИЗДЕЛИЯ ПОСРЕДСТВОМ ПОСЛОЙНОГО НАНЕСЕНИЯ МАТЕРИАЛА | 2019 |

|

RU2797378C2 |

| ЦИФРОВОЕ ТИСНЕНИЕ | 2014 |

|

RU2661835C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТРОИТЕЛЬНУЮ ПАНЕЛЬ МЕТОДОМ ЦИФРОВОЙ ПЕЧАТИ ИЛИ ЦИФРОВОГО ПОКРЫТИЯ | 2013 |

|

RU2636516C2 |

| ЦИФРОВАЯ ПЕЧАТЬ ПРОЗРАЧНЫМИ БЕСЦВЕТНЫМИ ЧЕРНИЛАМИ | 2014 |

|

RU2667589C2 |

| ФОРМИРОВАНИЕ ТРЕХМЕРНЫХ ОБЪЕКТОВ | 2014 |

|

RU2650155C2 |

В соответствии с изобретениями разработаны способ и устройство формирования трехмерного изделия в виде последовательных слоев в сечение из порошкового материала. Устройство содержит систему подачи порошка, содержащую один или несколько резервуаров для подачи порошка и систему распределения порошка; систему печати, предназначенную для подачи жидкости, и камеру формирования, содержащую наружную и внутреннюю стенки, и плиту формирования. Последняя выполнена с возможностью перемещения вдоль внутренней стенки камеры формирования. При этом устройство имеет также систему возврата порошка, а камера формирования содержит зону, образованную в верхней части между внутренней стенкой и наружной стенкой камеры формирования, при этом данная зона сообщается с системой возврата порошка. Плита формирования выполнена с возможностью выпуска неиспользованного порошка (непосредственно) из камеры формирования в направлении вниз в систему возврата порошка. Кроме того, в соответствии с изобретением разработан способ формирования трехмерного изделия, в котором используют устройство по изобретению. Технический результат, достигаемый при использовании способа и устройства по изобретениям заключается в том, что устройство просто по конструкции и обеспечивается при этом чистота производственного процесса за счет повторного использования эффективным образом неиспользованного порошкового материала, а также обеспечения точности многослойных изделий. 2 н. и 27 з.п. ф-лы, 9 ил.

1. Устройство формирования трехмерного изделия в виде последовательных слоев в сечении, при этом указанное устройство содержит

систему подачи порошка, содержащую один или несколько резервуаров для подачи порошка и систему распределения порошка;

систему печати, предназначенную для подачи жидкости;

камеру формирования, содержащую верхнюю часть, нижнюю часть, внутреннюю стенку и плиту формирования на нижнем конструктивном элементе, при этом указанная плита выполнена с возможностью перемещения вдоль внутренней стенки камеры формирования;

систему возврата порошка;

в котором камера формирования установлена в системе возврата порошка. плита формирования, предусмотренная в камере формирования, имеет выполненные с возможностью открытия, складывания или удаления компоненты, способные обеспечить выпуск неиспользованного порошка непосредственно из камеры формирования в направлении вниз в систему возврата порошка, и камера формирования содержит наружную стенку и в верхней части камеры формирования зона между внутренней стенкой и наружной стенкой содержит отверстия, сообщающиеся с системой возврата порошка.

2. Устройство по п.1, в котором более 25% пространства между верхними частями внутренней стенки и наружной стенки сообщается с системой возврата порошка.

3. Устройство по п.1, в котором, по меньшей мере, 50% указанного пространства сообщается с системой возврата порошка.

4. Устройство по п.1, в котором, по меньшей мере, 75% указанного пространства сообщается с системой возврата порошка.

5. Устройство по п.1, в котором сообщение между указанной зоной и системой возврата порошка является прямым.

6. Устройство по п.1, в котором система печати содержит одно или несколько сопел.

7. Устройство по п.6, в котором множество сопел образуют часть струйного печатающего устройства или устройства, включающего в себя комплект сопел, по существу, эквивалентный головке струйного печатающего устройства.

8. Устройство по п.7, в котором сопла работают на основе принципов пьезоструйной технологии.

9. Устройство по п.1, в котором система печати содержит две или более печатающих головок.

10. Устройство по п.1, в котором система подачи порошка содержит множество резервуаров для подачи порошка.

11. Устройство по п.1, в котором плита формирования содержит верхний конструктивный элемент, снабженный отверстиями, и нижний конструктивный элемент, который может быть открыт или извлечен для выпуска неиспользованного порошка через отверстия верхнего конструктивного элемента.

12. Устройство по п.11, в котором верхний конструктивный элемент содержит сетчатый поддон, решетку, сетку или жалюзийную конструкцию.

13. Устройство по п.11 или 12, в котором нижний конструктивный элемент содержит компоненты, которые выполнены с возможностью открытия, складывания или удаления.

14. Устройство по п.1, которое дополнительно содержит средство отверждения изделия, подлежащего формированию.

15. Устройство по п.14, в котором средство отверждения изделия, подлежащего формированию, представляет собой систему на основе электромагнитного излучения.

16. Устройство по п.1, в котором система возврата порошка содержит трубопровод для транспортировки неиспользованного порошка и шнек-носитель порошка, предназначенный для перемещения неиспользованного порошка по трубопроводу, или она содержит трубопровод для транспортировки неиспользованного порошка и вакуумный насос для перемещения неиспользованного порошка по трубопроводу.

17. Устройство по п.1, в котором система возврата порошка содержит фильтр или сито для фильтрации или просеивания неиспользованного порошка,

18. Устройство по п.1, в котором система печати и система распределения порошка присоединены к одному и тому же направляющему средству.

19. Устройство по п.1, в котором камера формирования соединена с кареткой для печати посредством использования внутренней рамы, которая предпочтительно соединена с рамой машины посредством использования средств, которые демпфируют передачу вибраций внутренней раме.

20. Устройство по п.9, в котором печатающие головки простираются во всю ширину зоны, расположенной между внутренними стенками камеры формирования.

21. Способ формирования трехмерного изделия в виде последовательных слоев в сечении в соответствии с моделью изделия, причем указанный способ включает в себя следующие операции:

образование слоя порошкообразного материала;

нанесение жидкого реагента на слой порошкообразного материала, образованный таким образом, с конфигурацией, соответствующей соответствующему слою сечения модели;

повторение данных операций для образования последовательных слоев, чтобы получить трехмерное изделие;

возможное отверждение трехмерного изделия, полученного таким образом;

извлечение (отвержденного) трехмерного изделия;

при этом в указанном способе используют устройство по любому предшествующему пункту.

22. Способ по п.21, в котором порошкообразный материал содержит первый реакционноспособный компонент и жидкий реагент содержит второй реакционноспособный компонент, при этом второй реакционноспособный компонент способен или вступать в реакцию с первым реакционноспособным компонентом, или способствовать вступлению первого реакционноспособного компонента в реакцию с ним самим.

23. Способ по п.22, в котором модель представляет собой цифровую модель.

24. Способ по п.21, в котором, по меньшей мере, один из слоев порошкообразного материала содержит порошкообразный материал такого типа, который отличается от другого (их) слоя (ев).

25. Способ по п.21, в котором множество разных жидких реагентов подают на, по меньшей мере, один слой порошкообразного материала.

26. Способ по п.25, в котором разные жидкие реагенты подают за один проход.

27. Способ по п.25, в котором разные жидкие реагенты подают при последовательных проходах.

28. Способ по п.21, в котором жидкий реагент дополнительно содержит разбавитель, снижающий вязкость.

29. Способ по п,21, в котором в системе возврата порошка используют пониженное давление.

| US 20040084814 A1, 06.05 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 2002090410 A1, 11.07.2002 | |||

| US 6136948 A, 24.10.2000 | |||

| US 2001045678 A1, 29.11 | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| EP 1316408 A, 04.06.2003 | |||

| WO 2005025780 A1, 24.03 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2048272C1 |

Авторы

Даты

2011-05-10—Публикация

2006-09-19—Подача