Изобретение относится к области смесевых энергетических материалов, а именно к твердотопливным композициям на основе экологически чистого окислителя нитрата аммония, и может быть использовано в качестве источников рабочего тела энергетических установок ракетно-космической техники гражданского назначения и газогенераторах различного назначения.

Известен ряд композиций на основе нитрата аммония (НА), характеризующихся высокой газопроизводительностью.

Основным недостатком известных композиций [1, 2] является наличие в их составе соединений хлора (перхлорат аммония, хлорид аммония), что приводит к образованию экологически неблагоприятных соединений хлора и нивелирует одно из преимуществ композиций на основе НА-отсутствие токсичных соединений хлора в продуктах сгорания, а это существенно ограничивает область использования таких композиций.

Основным недостатком композиций [3-6] является использование в их составе нефазостабилизированного нитрата аммония или НА, стабилизированного оксидами переходных металлов. Это приводит в первом случае к физико-химической нестабильности композиции ввиду смены полиморфных модификаций НА при изменении температуры хранения и эксплуатации с последующим разрушением заряда. Применение оксидов переходных металлов не обеспечивает необходимого уровня стабильности НА в плане фазовой стабилизации (полиморфные переходы восстанавливаются после нескольких циклов температурного нагружения), а в ряде случаев [7] показана возможность образования высокочувствительных взрывчатых соединений, что резко повышает уровень взрывоопасности при производстве, хранении и эксплуатации таких композиций. Это сужает область применения таких композиций как в плане сроков хранения, так и по температурным режимам эксплуатации.

Известны безметальные газогенерирующие композиции на основе нитрата аммония [8-10], основным недостатком которых как твердотопливных композиций для ракетно-космической техники, является отсутствие металлического горючего в их составе, что приводит к низкому уровню удельного импульса - одной из основных характеристик твердотопливных композиций. Необходимо отметить, что газогенерирующие композиции [8-10] основной областью применения имеют газогенераторы систем пожаротушения, интенсификации добычи нефти, получения селективных газов, подъема затонувших объектов, в подушках безопасности автомобилей, для которых значение удельного импульса не является основным требованием.

Основным недостатком композиций [11, 12] является использованием в их составе углеводородных (инертных) связующих, что приводит к низкой скорости горения, плохой воспламеняемости и низким значениям удельного импульса, большой массе шлаков, что существенно сужает область применения таких композиций.

Таким образом, известные твердотопливные композиции на основе нитрата аммония характеризуются наличием токсичных соединений хлора в продуктах сгорания, низкой физико-химической стабильностью свойств, обусловленной полиморфными переходами в кристаллической решетке НА в области температур производства, хранения и эксплуатации композиций, низким удельным импульсом, низкой скоростью горения, плохой воспламеняемостью, большой массой шлаков.

Наиболее близким к предлагаемому техническому решению является твердотопливная композиция на основе нитрата аммония [13], принятая за прототип, включающая окислитель, горючее-связующее, смесевое металлическое горючее, отвердитель. Горючее-связующее выполнено на основе синтетического каучука дивинильного (СКД), пластифицированного трансформаторным маслом, смесевое металлическое горючее, представляет собой смесь микродисперсного порошка алюминия марки АСД-1 и нанодисперсного порошка алюминия марки ALEX. В качестве отвердителя использован ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол.

Применение такой компоновки твердотопливной композиции приводит к низкой скорости горения, низкому уровню удельного импульса, плохой воспламеняемости, физико-химической нестабильности композиции, высокой массе шлаков. Указанные недостатки ставят задачу повышения уровня давления на стадиях воспламенения и горения твердотопливной композиции, что приводит к существенному усложнению конструкций систем, использующих такие композиции, и повышает опасность их применения. В ряде технических приложений указанные недостатки не могут быть устранены имеющимися на сегодняшний день подходами, что ставит под вопрос использование таких композиций.

Предлагаемое техническое решение направлено на устранение недостатков прототипа и создание твердотопливной металлизированной композиции на основе нитрата аммония, способной, при сохранении отсутствия токсичных соединений хлора в продуктах сгорания, обеспечить повышение уровня скорости горения и удельного импульса, улучшение воспламеняемости, повышение физико-химической стабильности и снижение массы шлаков.

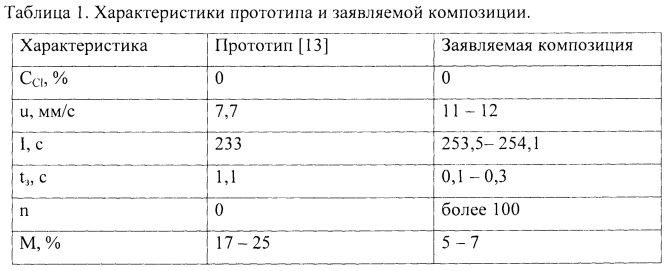

Технический результат заключается в существенном повышении скорости горения и удельного импульса, снижении времени задержки воспламенения, повышении физико-химической стабильности НА, определяющей стабильность всей композиции, снижении массы шлаков за счет использования фазостабилизированного нитрата аммония марки ЖВ, активного горючего-связующего на основе полимера метилполивинилтетразола, пластифицированного смесью нитроглицерина и динитратдиэтиленгликоля, применения смесевого металлического горючего, состоящего из микродисперного порошка алюминия марки АСД-6 и нанодисперсного порошка алюминия марки ALEX, а также энергетической добавки - гексанитрогексаазаизовюрцитана (см. таблицу 1).

Предлагаемая композиция на основе нитрата аммония, содержащая окислитель, горючее-связующее, смесевое металлическое горючее, отвердитель, в качестве окислителя использован нитрат аммония марки ЖВ, в качестве горючего-связующего впервые полимер метилполивинилтетразол, пластифицированный смесью нитроглицерина и динитратдиэтиленгликоля. Смесевое металлическое горючее в качестве компонентов содержит микродисперсный порошок алюминия марки АСД-6 и нанодисперсный порошок алюминия марки ALEX, и энергетическую добавку - гексанитрогексаазаизовюрцитан. Составляющие твердотопливной композиции взяты в следующем соотношении, мас. %:

Существенным отличием предлагаемой твердотопливной металлизированной композиции на основе нитрата аммония является применение нитрата аммония марки ЖВ, горючего-связующего на основе полимера метилполивинилтетразола, пластифицированного смесью нитроглицерина и динитратдиэтиленгликоля, смесевого металлического горючего, состоящего из микродисперного порошка алюминия марки АСД-6 и нанодисперсного порошка алюминия марки ALEX, и наличие добавки гексанитрогексаазаизовюрцитана. Совокупность компонентов, включающая горючее-связующее на основе полимера метилполивинилтетразола, пластифицированного смесью нитроглицерина и динитратдиэтиленгликоля, и энергетической добавки гексанитрогексаазаизовюрцитана применяется в композициях на основе нитрата аммония впервые.

Существенное повышение скорости горения и удельного импульса обеспечивается применением активного горючего-связующего на основе полимера метилполивинилтетразола, пластифицированного смесью нитроглицерина и динитратдиэтиленгликоля, способного к самоподдерживающемуся горению, и гексанитрогексаазаизовюрцитана в качестве энергетической добавки. Применение этих компонентов приводит к интенсификации химических реакций в конденсированной и газовой фазах при горении композиций. Рост скорости горения, также, обусловлен применением микродисперсного порошка алюминия марки АСД-6, параметры горения и воспламенения которого более благоприятны по сравнению с параметрами микродисперсного порошка алюминия марки АСД-1, применяемого в прототипе [13].

Улучшение параметров воспламенения, соответствующее снижению времени задержки воспламенения композиции, обусловлено применением энергоемких компонентов горючего-связующего, энергетической добавки и снижением размера частиц микропорошка алюминия.

Более высокая физико-химическая стабильность композиции обусловлена применением нитрата аммония марки ЖВ, для которого отсутствуют полиморфные переходы в кристаллической решетке нитрата аммония в интервале температур от минус 50°С до плюс 50°С, что соответствует температурному интервалу производства, хранения и эксплуатации рассматриваемых композиций.

Снижение массы шлаков обусловлено применением активного горючего-связующего и энергетической добавки, что способствует меньшим потерям и более полной реализации химического потенциала при горении композиции.

Использование в предлагаемой твердотопливной металлизированной композиции нитрата аммония марки ЖВ обеспечивает отсутствие токсичных соединений хлора в продуктах сгорания и высокую физико-химическую стабильность композиции. Введение в состав метилполивинилтетразола связано с его благоприятным элементным составом, низкой чувствительностью к механическим воздействиям, большой газопроизводительностью. Применение в составе композиции смесевого пластификатора, состоящего из нитроглицерина и динитратдиэтиленгликоля, обусловлено его высокой энергоемкостью. Применение двойной смеси компонентов в составе пластификатора позволяет получить термодинамически устойчивый раствор полимера и повысить его безопасность. Применение смесевого металлического горючего, состоящего из микродисперсного порошка алюминия марки АСД-6 и нанодисперсного порошка алюминия марки ALEX, обусловлено его влиянием на рост скорости горения, удельный импульс и воспламеняемость композиции. Применение смесевого металлического горючего позволяет найти компромисс между требованиями улучшения параметров горения и воспламенения композиции (скорость горения, масса шлаков, время задержки воспламенения) и технологическими ограничениями при производстве композиции, прежде всего ограничениями на вязкость перерабатываемой смеси, содержащий нанодисперсный наполнитель. Выбор в качестве металлического горючего порошков алюминия обусловлен высокими плотностью и удельной теплотой сгорания данного металла, его приемлемой совместимостью с другими компонентами композиции, экологической безопасностью продуктов его окисления и широкой промышленной базой производства. Применение в качестве металлического горючего порошков других металлов приводит к более низким показателям выходных характеристик композиции, технологическим сложностям ее изготовления и ряду других проблем.

Введение в состав гексанитрогексаазаизовюрцитана в качестве энергетической добавки обусловлено положительным влиянием на рост скорости горения, удельного импульса, снижения массы шлаков и времени задержки воспламенения. Введение в состав отвердителя ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензола обусловлено технологической необходимостью вулканизации полимера на конечной стадии производства твердотопливной композиции.

Снижение содержания НА в составе твердотопливной композиции ниже заявленных пределов приводит к недостатку окисляющих элементов с сопутствующим снижением скорости горения, удельного импульса и ростом времени задержки воспламенения. Повышение содержания НА выше заявленных пределов приводит к образованию расплавленного слоя НА на поверхности горения композиции, что снижает скорость разложения-сублимации других компонентов и приводит к снижению скорости горения и росту времени задержки воспламенения [14].

Изменение содержания горючего-связующего в составе твердотопливной композиции за заявленные пределы приводит к технологическим трудностям при ее изготовлении, заключающимся в высокой (в случае уменьшения содержания ГСВ) вязкости или низкой (в случае увеличения содержания ГСВ) вязкости, что приводит к невозможности получения композиций на штатном оборудовании и по имеющимся технологиям. Изменение содержания компонентов в составе горючего-связующего за заявляемые пределы (метилполивинилтетразол, нитроглицерин, динитратдиэтиленгликоль) приводит к термодинамической неустойчивости или высокой вязкости ГСВ, что в случае применения такого ГСВ приводит к невоспроизводимости свойств композиции и их непостоянству по всему объему или невозможности переработки композиции из-за высокой вязкости.

Увеличение содержания смесевого металлического горючего выше заявляемых пределов приводит к росту массы шлаков. Снижение содержания смесевого металлического горючего в составе твердотопливной композиции ниже заявляемых пределов приводит к снижению уровня удельного импульса. Увеличение содержания нанодисперсного порошка алюминия марки ALEX (снижение содержания микродисперсного порошка алюминия марки АСД-6) в составе смесевого металлического горючего выше заявляемых пределов приводит к росту вязкости неотвержденной массы композиции и делает невозможным применение штатных технологий и оборудования для ее производства. Снижение содержания нанодисперсного порошка алюминия марки ALEX (увеличение содержания микродисперсного порошка алюминия марки АСД-6) в составе смесевого металлического горючего ниже заявляемых пределов приводит к снижению уровня скорости горения, росту времени задержки воспламенения и массы шлаков.

Снижение содержания гексанитрогексаазаизовюрцитана ниже заявляемых пределов приводит к снижению уровня скорости горения и удельного импульса. Увеличение содержания гексанитрогексаазаизовюрцитана выше заявляемых пределов приводит к образованию связанных структур из частиц наполнителя (перколяционных кластеров) и росту чувствительности к механическим воздействиям композиции в целом, что повышает взрывоопасность на стадиях ее производства, хранения и эксплуатации [14].

Снижение содержания ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензола ниже заявляемых пределов приводит к неполной вулканизации композиции в процессе отверждения и, как следствие, ее структурной неоднородности и непостоянству свойств по объему. Увеличение содержания ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензола выше заявляемых пределов приводит к получению композиций с недопустимым для такого вида материалов физико-механическими показателями. При этом возможно образование дефектов (трещин) как на поверхности, так и в объеме образца. Кроме того, рядом исследователей показана возможность образования молекулярных комплексов (сокристаллизатов) отвердитель/компонент композиции, что при избытке отвердителя (над необходимым количеством для сшивки полимера) может иметь место, и будет приводить к неконтролируемому изменению всего комплекса характеристик композиции.

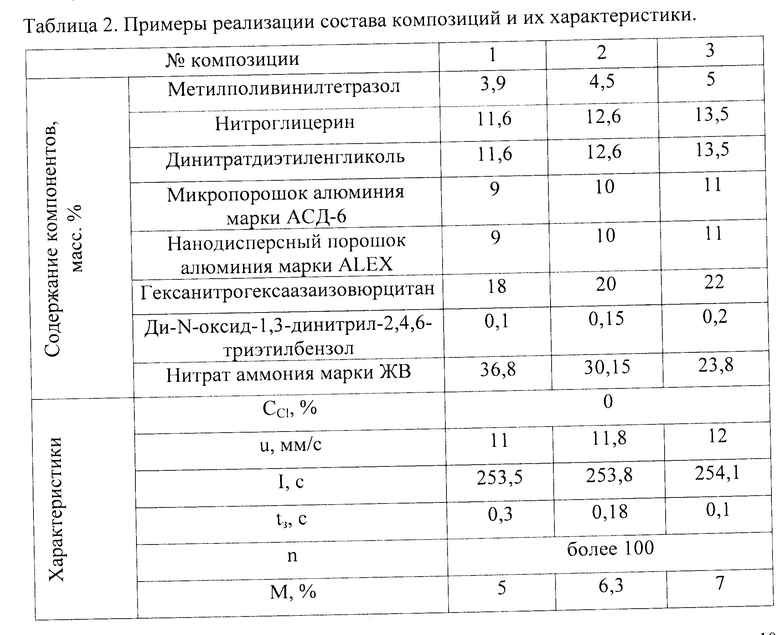

Представленные в таблице данные по скорости горения (u) и времени задержки воспламенения (t3) получены в приборе постоянного давления при воспламенении образцов навеской дымного ружейного пороха массой 0,3 г. Значения удельного импульса (Iул.) и количество хлорсодержащих продуктов сгорания (CCl) получены термодинамическим расчетом при давлении 4 МПа в камере сгорания и 0.1 МПа на срезе сопла. Физико-химическая стабильность композиции оценена количеством выдерживаемых нитратом аммония температурных циклов (n) нагружения от минус 50°С до плюс 50°С в условиях нагрева (охлаждения) с применением метода дифференциальной сканирующей калориметрии при скорости нагрева 10°С/мин. Масса шлаков (М) оценена весовым методом (приведена в процентах от массы исходного образца) и соответствует массе сажистого каркаса, остающегося на месте сгорания образца. Представленные данные по массе шлаков являются средним арифметическим из 5 опытов.

В соответствии с предложенным техническим решением твердотопливная металлизированная композиция, содержащая нитрат аммония марки ЖВ, горючее-связующее на основе полимера метилполивинилтетразола, пластифицированного смесью нитроглицерина и динитратдиэтиленгликоля, смесевое металлическое горючее, включающее микродисперный порошок алюминия марки АСД-6 и нанодисперсный порошок алюминия марки ALEX, энергетическую добавку гексанитрогексаазаизовюрцитан и отвердитель ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол, может быть использована в качестве источника рабочего тела энергетических установок ракетно-космической техники гражданского назначения и в газогенераторах различного назначения, в которых требуется отсутствие токсичных соединений хлора в продуктах сгорания, высокие скорость горения и удельный импульс, низкие время задержки воспламенения и масса шлаков, высокая физико-химическая стабильность композиции.

Совокупность вышеназванных компонентов позволила решить техническую задачу повышения скорости горения и удельного импульса, снижения времени задержки воспламенения и массы шлаков, повышения физико-химической стабильности композиции за счет применения горючего-связующего на основе полимера метилполивинилтетразола, пластифицированного смесью нитроглицерина и динитратдиэтиленгликоля, смешанного металлического горючего, содержащего микропорошок алюминия марки АСД-6, гексанитрогексаазаизовюрцитана и нитрата аммония марки ЖВ.

Для проверки эффективности предложенной твердотопливной металлизированной композиции на основе нитрата аммония были проведены испытания образцов, подтвердившие ее высокую эффективность по сравнению с прототипом и аналогами. В таблице 2 представлены примеры состава композиций и полученные в ходе испытаний значения характеристик.

Применяемые компоненты производятся на промышленных и пилотных установках и имеют приемлемые технологические свойства. Изготовление предлагаемой твердотопливной металлизированной композиции на основе нитрата аммония производится в следующем порядке:

1. Подготовка порошкообразных компонентов (нитрат аммония марки ЖВ, порошки алюминия марок АСД-6 и ALEX, гексанитрогексаазаизовюрцитан, ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол): просев, сушка (в условиях термовакуумного шкафа в течение не менее 2 часов при остаточном давлении не более 0,01 МПа).

2. Приготовление связующего (пластификация метилповинилтетразола смесью нитроглицерина и динитратдиэтиленгликоля) и его вакуумирование в течение не менее 3 часов.

3. Введение в состав связующего необходимого количества (вводится частями с промежуточным вымешиванием до однородной массы) порошка алюминия марки АСД-6, порошка алюминия марки ALEX, гексанитрогексазаизовюрцитана, нитрата аммония, отвердителя - с тщательным последующим вымешиванием массы (смешение под вакуумом).

4. Формование полученной массы в сборки, вулканизация.

Список литературы

1. Патент США №6682615 от 27.01.2004 г.

2. Патент США №6231702 от 15.05.2001 г.

3. Патент США №5596168 от 21.01.1997 г.

4. Патент США №5076868 от 31.12.1991 г.

5. Патент РФ №2389714 от 31.03.2009 г.

6. Патент США №5589661 от 31.12.1996 г.

7. Audrieth L.F., Schmidt М.Т. Fused "Onium" Salts as Acids. I. Reactions in Fused Ammonium Nitrate // Procedings of the National Academy of Sciences. - 1934. - №4. - P. 221-225.

8. Патент РФ №2393140 от 18.06.2009 г.

9. Патент США №2013/0102797 от 25.04.2013 г.

10. Патент РФ №2481319 от 02.12.2011 г.

11. Патент США №4158583 от 19.06.1979 г.

12. Патент США №6176950 от 23.01.2001 г.

13. Патент РФ №2363691 от 06.11.2007 г. - прототип.

14. Попок В.Н., Хмелев В.Н. Смесевые конденсированные химические топлива на основе нитрата аммония. Принципы компоновки и свойства. // Бийск: Изд-во Алт. гос. техн. ун-та. - 2014. - 222 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОТОПЛИВНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ НИТРАТА АММОНИЯ | 2013 |

|

RU2543019C1 |

| ТВЕРДОТОПЛИВНАЯ МЕТАЛЛИЗИРОВАННАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2541332C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2429282C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2415906C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭНЕРГЕТИЧЕСКОГО КОМПОЗИТА | 2013 |

|

RU2541265C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ ГОРЕНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2423338C2 |

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2011 |

|

RU2481319C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА С МЕТАЛЛИЧЕСКИМ ГОРЮЧИМ | 2010 |

|

RU2474567C2 |

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ НА ОСНОВЕ НИТРАТА АММОНИЯ | 2009 |

|

RU2423339C1 |

| ТВЕРДОТОПЛИВНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ НИТРАТА АММОНИЯ | 2007 |

|

RU2363691C1 |

Изобретение относится к области смесевых энергетических материалов, а именно к твердотопливным композициям на основе экологически чистого окислителя нитрата аммония, и может быть использовано в качестве источника рабочего тела энергетических установок ракетно-космической техники гражданского назначения и в газогенераторах различного назначения. Твердотопливная металлизированная композиция содержит нитрат аммония марки ЖВ, горючее-связующее на основе полимера метилполивинилтетразола, пластифицированного смесью нитроглицерина и динитратдиэтиленгликоля, смесевое металлическое горючее, включающее микродисперный порошок алюминия марки АСД-6 и нанодисперсный порошок алюминия марки ALEX, энергетическую добавку гексанитрогексаазаизовюрцитан и отвердитель ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол. Изобретение позволяет повысить скорость горения и удельный импульс, снизить время задержки воспламенения и массу шлаков, повысить физико-химическую стабильность состава. 2 табл.

Твердотопливная металлизированная композиция на основе нитрата аммония, содержащая окислитель, горючее-связующее, смесевое металлическое горючее, отвердитель - ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол, отличающаяся тем, что дополнительно содержит энергетическую добавку - гексанитрогексаазаизовюрцитан, в качестве окислителя использован нитрат аммония марки ЖВ, в качестве горючего-связующего - полимер метилполивинилтетразол, пластифицированный смесью нитроглицерина и динитратдиэтиленгликоля, а смесевое металлическое горючее содержит микродисперсный порошок алюминия марки АСД-6 и нанодисперсный порошок алюминия марки ALEX при следующем соотношении, мас.%:

| ТВЕРДОТОПЛИВНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ НИТРАТА АММОНИЯ | 2007 |

|

RU2363691C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА С МЕТАЛЛИЧЕСКИМ ГОРЮЧИМ | 2010 |

|

RU2474567C2 |

| ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО | 2000 |

|

RU2183608C2 |

| Способ гашения пульсаций потока газа и устройство для его осуществления | 1985 |

|

SU1384870A1 |

| GB 1522593 A, 23.08.1978 | |||

| US 5589661 A, 31.12.1996. | |||

Авторы

Даты

2016-04-10—Публикация

2014-09-09—Подача