В настоящее время в ядерных реакторах с водяным охлаждением (PWR) и других видах ядерных реакторов используются подвижные управляющие стержни для управления ядерной реакцией.

Управляющие стержни содержат материал для поглощения нейтронов и расположены так, чтобы их можно было ввести в ядро реактора. В общем случае управляющие стержни вводятся в ядро реактора и основное количество нейтронов поглощается ими и основная ядерная реакция замедляется. Точный контроль степени ввода и точное измерение степени ввода очень важны для точного управления реактивностью. Для такого управления используются устройства управления управляющими стержнями (CRDM).

В экстренных ситуациях управляющие стержни могут быть полностью введены в ядро реактора для того, чтобы быстро погасить ядерную реакцию. В так называемом «быстром выключении реактора» полезно иметь альтернативный быстрый механизм для введения управляющих стержней в ядро реактора. Дополнительно или в качестве альтернативы используются специальные управляющие стержни, которые могут быть полностью введены в ядро реактора (тем самым «выключив» ядерную реакцию) или полностью изъяты из ядра реактора (тем самым возобновив работу реактора). Такие стержни иногда называют «защитными», причем непрерывно регулируемые управляющие стержни иногда называют «серыми стержнями».

Учитывая сказанное, известны конструкции устройства управления стержнями CRDM, использующие соединительный стержень, который сцеплен с помощью отдельной шариковой винтовой пары. В обычном режиме такая шариковая винтовая пара прижата к соединительному стержню с помощью положительной магнитной силы, действующей на подмагниченные пружины. Путем вращения роликовой гайки направляющий винт и, следовательно, присоединенные к ней управляющие стержни передвигаются по направлению к ядру реактора или по направлению от него. При быстром выключении реактора ток прерывает действие магнитной силы, подмагниченные пружины разжимают отдельные роликовые гайки и «серые стержни» вызывают быстрое отключение реактора. Пример такого устройства раскрыт в следующем источнике информации: Domingo Ricardo Giorsetti, "Analysis of the Technological Differences Between Stationary & Maritime Nuclear Power Plants", M.S.N.E. Thesis, Massachusetts Institute of Technology (MIT) Department of Nuclear Engineering (1977), который включен в заявку в качестве ссылки.

Для встроенных ядерных реакторов с водяным охлаждением (PWR) известно использование внешнего устройства CRDM и объединение его вместе с управляющими стержнями внутри корпуса давления для их удобного прохождения. Для уменьшения пространства прохождения было предложено встроить CRDM внутрь корпуса давления. Такая конструкция описана в следующем источнике информации: Ishizaka et al., "Development of a Built-in Type Control Rod Drive Mechanism (CRDM) For Advanced Marine Reactor X (MRX)", Proceedings of the International Conference on Design and Safety of Advanced Nuclear Power Reactors (ANP '92), October 25-29, 1992 (Tokyo Japan) published by the Atomic Energy Society of Japan in October 1992,), который включен в заявку в качестве ссылки.

Существующие конструкции устройств CRDM имеют определенные недостатки. Недостатки проявляются сильнее при внутренней конструкции устройств CRDM, в которой используется электромеханическое оборудование в условиях высокого давления или высокой температуры, внутри корпуса давления. Расположение CRDM внутри корпуса давления также вызывает его сложные структурные изменения.

Отдельные роликовые гайки создают сложную связь между направляющим стержнем, которая плохо влияет на точный ввод «серых стержней» во время обычной работы реактора. Отсоединение роликовой гайки от направляющего винта достаточно сложно и очевидно не происходит немедленно после восстановления контакта, вызывая смещение ее местоположения после быстрого выключения реактора. Быстрая остановка направляющего винта также может вызвать необратимое повреждение его структурной целостности. Также износ при использовании в течение длительного времени является недостатком отдельных роликовых гаек.

Следующий важный вопрос - это надежность. Быстрая остановка стержней является критичной для безопасности и должна происходить надежно, даже в случае потери охлаждающей жидкости (LOCA) или в других нештатных режимах, которые могут вызвать прекращение питания электрической энергией, в случае больших изменений давления и тому подобное.

Детекторы положения управляющего стержня также являются достаточно сложным устройством. В некоторых системах используются внешний детектор положения, которые требуют прохождения вдоль стенки корпуса давления. Для внутреннего CRDM в ядерном реакторе MRX типа был разработан сложный детектор положения, в котором передатчик генерирует импульсы, которые проходят по магниторезистивному волноводу, и измеряет напряженность магнитного поля для определения положения стержня.

Обычно внутренний детектор положения, работающий на основе измерения электрического сопротивления, предрасположен к ошибкам измерений в связи с изменением сопротивления материала вследствие температурных изменений.

ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном варианте осуществления изобретения, устройство управления стержнями в ядерном реакторе включает, по меньшей мере, один управляющий стержень, предназначенный для введения в активную зону ядерного реактора для поглощения нейтронов; полый направляющий винт; двигатель, оперативно соединенный с полым направляющим винтом для его линейного поступательного движения по направлению к ядру ядерного реактора или от него; соединительный стержень, соединенный с, по меньшей мере, одним вышеупомянутым управляющим стержнем и расположенный частично внутри полого направляющего винта; фиксирующее приспособление с фиксаторами, которые в зафиксированном положении оперативно соединяют соединительный стержень с направляющим винтом, так что соединительный стержень и, по меньшей мере, один вышеупомянутый управляющий стержень перемещаются вместе направляющим винтом, приводимым в движение двигателем; расцепляющее приспособление в случае быстрой остановки реактора управляющего стержня от направляющего винта, причем соединительный стержень и, по меньшей мере, один вышеупомянутый управляющий стержень останавливаются, а направляющий винт остается оперативно соединен с двигателем и не останавливается.

В другом варианте осуществления устройство управления управляющими стержнями (CRDM) содержит направляющий винт, двигатель, соединенный на резьбе с направляющим винтом для осуществления линейного перемещения направляющего винта по направлению его введения или наоборот его изъятия; фиксирующее приспособление, закрепленное с направляющим винтом и предназначенное для (i) фиксации соединительного стержня и (ii) расцепления от соединительного стержня, обеспечивая тем самым возможность его перемещения по направлению введения; и разъединительное приспособление, предназначенное для избирательного разъединения фиксирующего приспособления и соединительного стержня.

В другом варианте осуществления устройство управления управляющими стержнями (CRDM) содержит множество CRDM устройств, каждое из которых включает направляющий винт и двигатель, предназначенный для управления направляющим винтом; опору с установленными на ней CRDM устройствами в корпусе реактора и двигателями управления CRDM устройствами, расположенными на различной высоте относительно ядра реактора в корпусе ядерного реактора. Каждое CRDM устройство соединено с одним и более управляющими стержнями внутри, вне зоны или в пределах ядра реактора.

В другом варианте осуществления устройство управления стержнями, описанное в предыдущем параграфе, предназначено для возможности извлечения стержня путем приведения фиксирующего приспособления в расцепленное состояние и вытягивания соединительного стержня из ядра ядерного реактора с помощью CRDM устройства.

КРАТКОЕ ОПИСАНИЕ СОПРОВОДИТЕЛЬНЫХ ЧЕРТЕЖЕЙ

Изобретение может иметь различные варианты осуществления конкретных деталей и механизмов, а также различных технологических операций и деталей технологических операций. Чертежи являются способом иллюстрации (пояснения) и не должны рассматриваться как ограничение рассматриваемого изобретения.

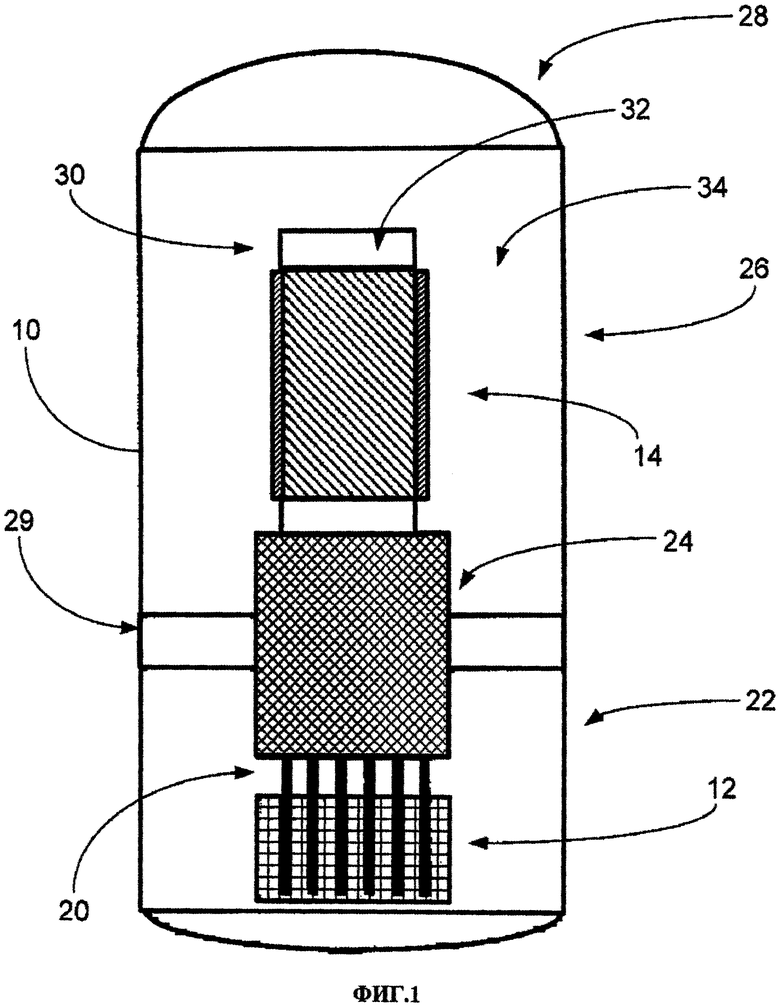

Фигура 1 схематично показывает корпус ядерного реактора с водяным охлаждением (PWR).

Фигура 2 схематично показывает верхний внутренний отдел иллюстрируемого корпуса ядерного реактора, изображенного на фигуре 1.

Фигуры 3-5 схематично показывают виды системы отключения управляющих стержней с использованием гидравлического подъемного устройства.

Фигуры 6-15 схематично показывают виды системы управления стержнями с функцией электромагнитной серого стержня и магнитной фиксирующей системы с функцией быстрой остановки реактора.

Фигуры 16-21 схематично показывают особенности системы управляющего стержня с функцией серого стержня и фиксирующую систему с функцией быстрой остановки реактора.

Фигуры 22 и 23 показывают общий вид и общий вид в разрезе относительно применяемой структуры CRDM, использующего вертикально расположенное в шахматном порядке двигающее приспособление.

Фигуры 24 и 25 показывают общий вид и общий раскрытый вид соответственно соединения с канавкой между нижним концом соединительного стержня и группой стержней.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Как следует из фигуры 1, на ней схематично изображен корпус ядерного реактора с водяным охлаждением (PWR). Как изображено, первичный корпус 10 содержит ядро реактора 12, внутренние спиральные парогенераторы 14 и внутренние управляющие стержни 20. Изображенный корпус реактора включает четыре основные части, а именно 1) малый корпус 22, 2) верхние внутрикорпусные устройства 24, 3) головную часть корпуса 28. Средний фланец 29 расположен между нижней секцией 22 и верхней секцией 26 корпуса. Также могут быть предусмотрены иные конфигурации корпуса. Следует понимать, что фигура 1 схематична и не показывает такие элементы корпуса как внутренности корпуса давления для перетекания вторичного охлаждающего вещества внутрь и наружу парогенераторов, также фигура 1 не показывает электрические детали электрических элементов и так далее.

Нижний корпус 22, изображенный на фигуре 1, корпуса ядерного реактора содержит ядро реактора 12, которое может иметь по существу любую подходящую конфигурацию. Одна из подходящих конфигураций включает ядро из нержавеющей стали, образующее структуру, которая содержит топливные сборки, которые могут заменяться для дозаправки ядерного реактора и которые закрепляются с помощью нижнего корпуса. Изображенный верхний корпус 26 закрывает парогенераторы 14 в изображенном ядерном реакторе с водяным охлаждением, который имеет вид внутреннего парогенератора (иногда называемый интегральным PWR). Парогенератор 14 схематично изображен на фигуре 1. Цилиндрическая внутренняя оболочка верхнего кожуха 30 отделяет отдел центрального подъемного устройства 32 от кольцевого вертикального отдела 34, в котором расположены спиральные парогенераторы 14. Изображенный парогенератор 14 имеет вид спиралевидной катушки, хотя может иметь и другой внешний вид. Первичное охлаждающее вещество протекает вдоль внешней поверхности труб парогенератора 14, а вторичное охлаждающее вещество протекает внутри труб парогенератора 14. При обычном типе циркуляции первичное охлаждающее вещество нагревается от ядра ядерного реактора 12 и протекает через отдел центрального подъемного устройства 32 на выход оболочки внешнего кожуха 30, после чего первичная охлаждающая жидкость протекает вниз через нижний встречный отдел 34 и вдоль парогенераторов 14. Такая первичная охлаждающая жидкость может регулироваться естественной конвекцией, внутренними или внешними насосами первичной охлаждающей жидкости (не показаны на фигурах) или комбинацией насоса и естественной конвекции. Хотя на фигурах изображен реактор PWR типа, то же самое подразумевается для сосуда давления с внешним парогенератором (не показан на фигуре), в этом случае проникновение в корпус давления способствует переносу охлаждающей жидкости по направлению к внешнему парогенератору и от него. Изображенная головная часть корпуса 28 является отдельной деталью. Также показано, что головная часть корпуса встроена в верхний корпус 26, в этом случае парогенератор 14 и внешний кожух 30 дополнительно опираются на панели внутри головной части корпуса.

Изображенный вариант осуществления изобретения ядерного реактора с водяным охлаждением включает внутренние водяные генераторы 14, которые могут иметь различные геометрические формы, в частности, такие как цилиндрическая, вертикальная, наклонная и другие. С целью дублирования в общем случае выгодно иметь более одного парогенератора, трубы которого прокладываются внутри нижнего встречного отдела 34 для достижения тепловой равномерности, однако предполагается, что можно использовать и только один парогенератор. Хотя изображенные на фигурах парогенераторы 14 расположены или закрыты непосредственно внешним кожухом 30, в общем случае парогенераторы могут занимать существенный объем отдела опускной камеры 34, и в некоторых вариантах осуществления парогенераторы могут существенно занимать кольцеобразное пространство между внешней поверхностью внешнего кожуха 30 и внутренней поверхностью корпуса давления 10. Также предусмотрено, что внутренние парогенераторы или их части могут быть расположены полностью или частично в отделе подъемного устройства 32 над внешним кожухом 30 либо внутри корпуса давления 10. С другой стороны, в некоторых вариантах осуществления ядерный реактор с водяным охлаждением может не иметь встроенные парогенераторы, то есть в некоторых вариантах осуществления изображенные внутренние парогенераторы могут отсутствовать, так есть один и более внешних парогенераторов. Таким образом, изображенный ядерный реактор с водяным охлаждением приведен в качестве примера и в качестве других вариантов осуществления это может быть кипящий ядерный реактор (BWR) и иной с использованием как внутренних, так и внешних парогенераторов.

На фигуре 2 детально изображен внутри корпусной отдел 24. Изображенный внешний вид внутрикорпусного отдела 24 предусматривает размещение устройства управления стержнями 40, 42 и направляющие 44 для управляющего стержня, а также устройство, через которое поступают энергия для механизма управления стержнем, а также управляющие сигналы. Это позволяет независимо от устройства управления стержнем или других элементов заменять верхний корпус 26 и встроенный парогенератор 14. Однако также предусмотрен более цельный внешний вид, предусматривающий установку CRDM и встроенного парогенератора в общем отделе.

На фигуре 2 изображен вариант осуществления верхнего внутрикорпусного отдела 24, включающего верхнюю внутрикорпусную корзину 46, опорный элемент 48 CRDM, направляющие 44 для управляющего стержня и устройство управления стержнем 40, 42. Верхняя внутрикорпусная корзина 46 представляет собой соответствующим образом сваренную структуру, которая включает средний фланец 29 и опорный элемент для направляющих 44 для управляющего стержня. В одном из вариантов осуществления, направляющие 44 для управляющего стержня представляют собой сварную конструкцию из нержавеющей стали марки 304L, привинченную к своему месту, средний фланец 29 представляет собой штамповку из углеродистой стали марки SA508 Gr 4N С12, остальные детали выполнены из нержавеющей стали марки 304L. Опорный элемент CRDM состоит из опорных решеток для механизмов управления стержнем 40, 42 и направляющих для внутриреакторных приборов. Все детали выполнены из нержавеющей стали марки 304L. Опорный элемент CRDM привинчен к верхней внутрикорпусной корзине 46. Ясно, что описаны иллюстративные материалы и конструкции и что возможны другие варианты конструкций и/или совместимых с ядерным реактором материалов для осуществления данного изобретения.

На фигуре 2 в качестве примера изображены два типа механизмов для управления стержнями 40, 42: гидравлический тип 42 механизма управления стержнем, который осуществляет отключение стержней, которые либо полностью изъяты, либо полностью введены в ядро реактора; а также электрический тип 40 механизма для управления стержнями, который управляет серыми стержням, которые вводятся в различном количестве на протяжении жизненного цикла ядерного реактора для управления скоростью ядерной реакции во время нормальной работы реактора. Серые стержни также предназначены для быстрого выключения реактора путем быстрого введения в ядро реактора 12 во время чрезвычайных ситуаций. В другом варианте осуществления предусмотрено полностью исключить стержни для остановки реактора, в этом случае «серые стержни» также предусматривают операцию остановки.

На фигуре 2 и далее на фигурах 3-5 изображены детали выполнения стержней для остановки реактора. Стержни для остановки специальным образом размещены в группы, закрепленные в сети или тому подобное, которые работают как единая группа, и все стержни могут двигаться с помощью одного механизма 42. Фигуры 3-5 показывают только механизм 42, а сети и отдельные стержни не показаны. Эта конфигурация указывает на то, что стержни для отключения реактора работают в режиме включено/выключено, так что все стержни полностью введены в ядро реактора 12 для его остановки либо все стержни полностью изъяты из ядра реактора 12 для обеспечения его нормальной работы.

На фигуре 3 изображен механизм остановки стержня 42, включающий цилиндрический корпус 50, цилиндрическую крышку 52, цилиндрическую опорную плиту 54 и соединительный стержень 54, обеспечивающий соединение с решеткой остановки стержня (не показана). Изображенный на фигурах 3-5 механизм остановки стержней 42 приводится в действие гидравлически с использованием оставшейся очищенной охлаждающей реактор жидкости, поступающей из нагнетающих под высоким давлением насосов, при температуре примерно 500 градусов по Фаренгейту (260 градусов по Цельсию) и давлением 1600 psi для удерживания группы стержней вне зоны ядра реактора 12.

На фигуре 4 изображен частный вид поршня со стержнем в извлеченном состоянии. На увеличенной части фигуры 4 показаны вентиляционный канал 60 цилиндрической крышки 52 вместе с подъемным механизмом поршня 62, поршневые кольца 64 (которые выполнены из металла в некоторых вариантах осуществления), амортизатор быстрой остановки 66, буферная пружина 68. Показанное на фигуре 4 извлеченное состояние соответствует цилиндру управляющего механизма 42 в закрытом герметизированном состоянии.

На фигуре 5 изображен частный вид поршня со стержнем во введенном состоянии. На увеличенной части фигуры 5 показаны подъемный механизм поршня, поршневые кольца 64, амортизатор быстрой остановки или поршень амортизатора быстрой остановки 66, направляющая стержневая втулка 70, уплотнительные стержневые кольца 72 (которые выполнены из металла в некоторых вариантах осуществления). Цилиндрическая опорная пластина 54 видна на увеличенной части фигуры включая канал давления и входной канал 74. Показанное на фигуре 5 введенное состояние соответствует цилиндру управляющего механизма 42 в разгерметизированном состоянии.

В некоторых вариантах осуществления допускается просачивание охлаждающей жидкости мимо поршня и уплотнения вала 64, 72 и становится частью остатков, возвращающихся в корпус реактора 10. Цилиндр останавливающего стержень механизма 42 расположен над ядром реактора 12. Гидравлическая линия (не показана) для приведения в действие цилиндра 42 проложена через фланец 29 и приборные линии проложены через герметизированные трубы к общим соединителям, которые также дополнительно используются для механизмов серого стержня. Удлинительные стержни, которые соединяют сети управляющих стержней с решеткой останавливающего стержня, могут быть дополнительно предназначены для того, чтобы скользить через решетку таким образом, чтобы не один отдельный пучок не препятствовал опусканию других управляющих стержней. Дополнительно, удлинительные стержни предназначены для расцепления от сети управляющих стержней таким образом, чтобы останавливающие стержни оставались в ядре реактора при извлечении внутрикорпусного отдела 24. Высвобождение и сцепление выполняются с использованием дистанционного управления во время операций по дозаправке.

Во время обычной работы реактора останавливающие стержни подвешены полностью вне зоны ядра реактора (то есть находятся в изъятом состоянии) путем герметизации гидравлического цилиндра 42 останавливающего стержня. Например, в одном из вариантов осуществления очищенная охлаждающая реактор жидкость поступает из нагнетающих под высоким давлением насосов при температуре примерно 500 градусов по Фаренгейту (260 градусов по Цельсию) и давлением 1600 psi к верхней части подъемного устройства поршня 626 через входной канал 74 основания цилиндра 54. В этом примере, жидкость присутствует в цилиндре 50 над поршнем 60, поступая из корпуса реактора 10 через вентиляционный канал 60 крышки цилиндра, и, следовательно, в корпусе реактора температура составляет 600 градусов по Фаренгейту (315 градусов по Цельсию) и давление 1500 psi, приводя фактически к разнице давления 100 psi на концах поршня 62. Размер поршня выбран таким образом, что достигаемая разница давления достаточна для поддержки необходимой нагрузки останавливающих стержней и поддержки сетей и других связанных компонентов и подъема группы останавливающих стержней через цилиндр к верхнему ограничителю поршня 62.

В случае быстрой остановки герметичного корпуса, группа останавливающих стержней внезапно разблокируется путем прекращения подачи охлаждающей жидкости в верхнюю часть подъемного устройства поршня 62, приводя давление в питающей линии к уровню атмосферного. В вышеупомянутом примере, в корпусе давления верхнего участка подъемного устройства поршня 62 первоначально образуется разница давления 1500 psi, действующего на подъемное устройство поршня, которое действуя совместно с силой тяжести, является достаточным для передвижения деталей, включая подъемное устройство поршня 62, амортизатор быстрой остановки 66, буферную пружину 68, соединительный стержень 56, решетку остановочного стержня (не показана), сверху вниз к положению полного введения в ядро реактора, как изображено на фигуре 5. Во время спуска передвигаемых деталей сила буферной пружины 68 удерживает амортизатор быстрой остановки 66 вне отверстия подъемного устройства поршня 62, предотвращая заполнение жидкостью полости между поршнями 62, 66. Когда верхняя поверхность амортизатора быстрой остановки 66 касается неподвижной цилиндрической опорной плиты 54, последовательное движение подъемного устройства поршня 62 вытесняет задержавшуюся жидкость через регулируемые потоком заслонки, уменьшая, таким образом, кинетическую энергию передвигаемых деталей. Дополнительно, кинетическая энергия уменьшается за счет упругой деформации компонентов передвигаемых деталей, в особенности длинного и относительно тонкого соединительного стержня 56. Предполагаются и другие механизмы уменьшения кинетической энергии. При вытеснении жидкости из полости подъемное устройство поршня 62 касается амортизатора поршня 66, приводя передвигаемые детали к остановке.

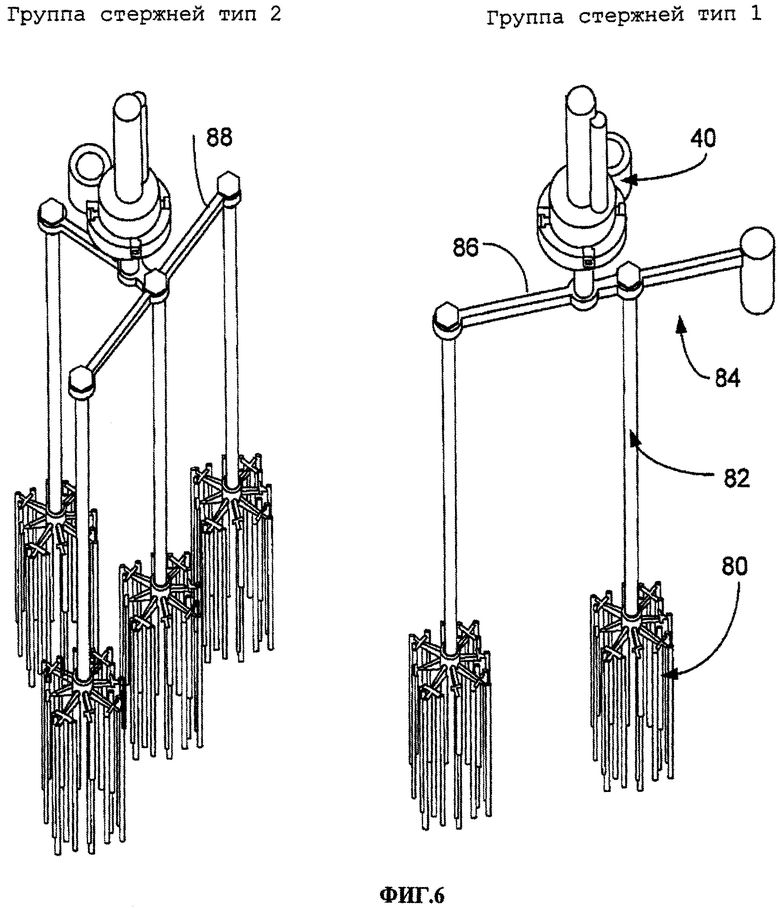

На фигурах 1 и 2, а также на фигурах 6-14 изображен вариант осуществления серых стержней и связанных с ним устройств управления 40. Как видно на фигуре 6, существует два различных типа серого стержня (тип 1 и тип 2). Серые стержни 80 сгруппированы в группы, которые в свою очередь образуют подгруппы из двух или четырехзвенных механизмов, закрепленных с помощью соединительных стержней 82, как показано на фигуре 6. Тип 1 также состоит из противовеса 84 на месте одного из блоков группы/соединительного стержня. В частности, хомут 86 соединяет два соединительных стержня 82 и противовес 84, образуя серый стержень тип 1. Хомут 88 соединяет три соединительных стержня 84, образуя серый стержень тип 2. Механизм управления 40 серым стержнем располагается над ядром реактора 12. Фигура 7 показывает вид сверху расположения механизмов управления 40 серым стержнем и цилиндрический корпус 50 останавливающих стержней, относительно опорного элемента 48 CRDM. Цилиндрический корпус 50 останавливающих стержней расположен центрально. Четырехзвенные наружные механизмы управления 40 серыми стержнями, каждый двигающий два стержня типа 1, включая хомут 86, работают одновременно. Два внешних механизма 40, каждый двигающий четыре стержня типа 2, включая хомут 88, также работают одновременно. Эти различные группы механизмов 40 по выбору могут работать вместе или отдельно друг от друга. Провода для передачи сигналов и питания проложены через герметичные трубы или через приборный короб 90 к соединителям на среднем фланце 29 (не показан на фигуре 7).

В отношении останавливающих стержней, удлинительные стержни, которые соединяют сети управляющих стержней с решеткой стержня, изготовлены так, чтобы они могли проходить через решетку и отдельные группы и не мешали друг другу опускаться. Дополнительно, удлинительные стержни необязательно могут быть высвобождены из сети управляющих стержней, так что серые стержни могут оставаться в ядре реактора, тогда как верхние внутрикорпусные устройства извлечены или извлекаются, в то время как внутрикорпусные устройства в основании ядра остаются на месте. Существует два варианта изготовления управляющих устройств серыми стержнями: «магнитное гнездо» и «ходовой винт». Второй тип обеспечивает более точное управление положением группы серых стержней, соответственно изображенный вариант осуществления использует вариант второго типа.

На фигуре 8, в одном из вариантов осуществления устройства управления 40 серыми стержнями используют конструкцию подъемного стержня с шариковой винтовой парой. Фигура 8 показывает полностью введенное состояние (слева) и полностью извлеченное состояние (справа). Изображения на фигуре 8 показывают хомут 88 типа 2, для типа 1 устройство хомута 88 заменено хомутом 86. В варианте осуществления, показанном на фигуре 8, верхнее устройство остановки/амортизации расположено на опоре реактора 101, также дополнительно предусмотрена электромагнитная катушка с дополнительными боковыми опорами. Нижняя и верхняя опорные трубы 102, 104, которые расположены на вершине верхней части стопора 100, обеспечивают направляющие для направляющего винтового/вращающегося приемного устройства. Шариковая винтовая пара/двигатель 106 расположены на вершине верхней опорной трубы 104 и электромагнитная катушка 108 расположена на вершине двигателя. Внутри электромагнитной катушки 108 располагается винтовое фиксирующее приспособление 110, которое (в зафиксированном) состоянии поддерживает подъемное приспособление/соединительный стержень 112 (дополнительно видно во введенном состоянии на левом рисунке).

Индикатор местоположения расположен на опорных трубах 102, 104 между шариковой винтовой парой/двигателем 106 и верхней частью стопора 100. В некоторых вариантах осуществления, индикатором местоположения является линейный потенциометр, расположенный специальным образом под фиксирующим приспособлением, хотя возможны и другие варианты компоновки. Изображенный линейный потенциометр включает стяжную катушку 120, установленную на опорной трубе 102, а также «шнур» или кабель 122, одним концом соединенный с подъемно/соединительной стержневой сборкой 112, так что шнур или кабель вытягивается из катушки 120 в зависимости от натяжения подъемного приспособления/соединительной стержня 112 (и, следовательно, присоединенной группы серых стержней), двигаясь в направлении ядра реактора 12 (не показан на фигуре 8). Когда движение меняет направление, натяжение стяжной катушки 120 вызывает обратное наматывание шнура или кабеля 122 на катушку 120. Сенсор вращения 124 измеряет скорость вращения стяжной катушки 120 с помощью счетчика, который подсчитывает число контрольных меток или с помощью других мер измерения скорости. Расположение линейного потенциометра может быть иное, чем изображенное на фигурах, поскольку натяжная катушка 120 расположена так, что остается неподвижной относительно серого стержня и движение обеспечивается шнуром или кабелем 122. Также возможно объединить сенсор вращения 124 вместе со стяжной катушкой 120. Линейный потенциометр выдает выходной электрический сигнал, согласованный с положением соединительного стержня или других деталей 112, которые двигаются вместе с серым управляющим стержнем, таким образом, обеспечивая информацию о положении серого стержня внутри ядра реактора 12. Электрический сигнал, указывающий положение, пересылается из корпуса реактора 10 по проводам (не показаны), которые могут быть меньшего размера, чем другие электрические выводы. Устройство определения положения изготовлено и откалибровано для работы при температуре и уровню радиации, свойственному ядерному реактору.

На следующей фигуре 8, а также на фигурах 9-14, на изображенном варианте осуществления передвигаемые детали серого стержня CDRM 40 включают три элемента: пара направляющий винт/вращательный отборник, пара подъемное устройство/соединительный стержень, фиксирующая система, которая быстро сцепляет поднимающийся стержень с направляющим винтом. Фигура 9 показывает общий вид (слева) и вид в разрезе (справа) пары направляющий винт/вращательный отборник. Двигатель включает корпус статора 130, закрывающий статор 132 и ротор 134. Верхняя торцевая крышка 136 статора и радиальные подшипники 138 с регулируемыми промежутками 140 занимают верхнюю часть двигателя, тогда как нижняя часть корпуса 142 и опорные подшипники 144 занимают нижнюю его часть. Нижняя шариковая винтовая пара 150 расположена в нижней части корпуса 142 и навинчена на ротор 134, и верхняя шариковая винтовая пара 152 также навинчена на ротор 134. Обе шариковые винтовые пары 150, 152 соединены между собой, так как накручены на направляющий винт 160 (как показано на фигуре 9). Фигура 9 также показывает часть подъемного стержня и верхней опорной трубы 104.

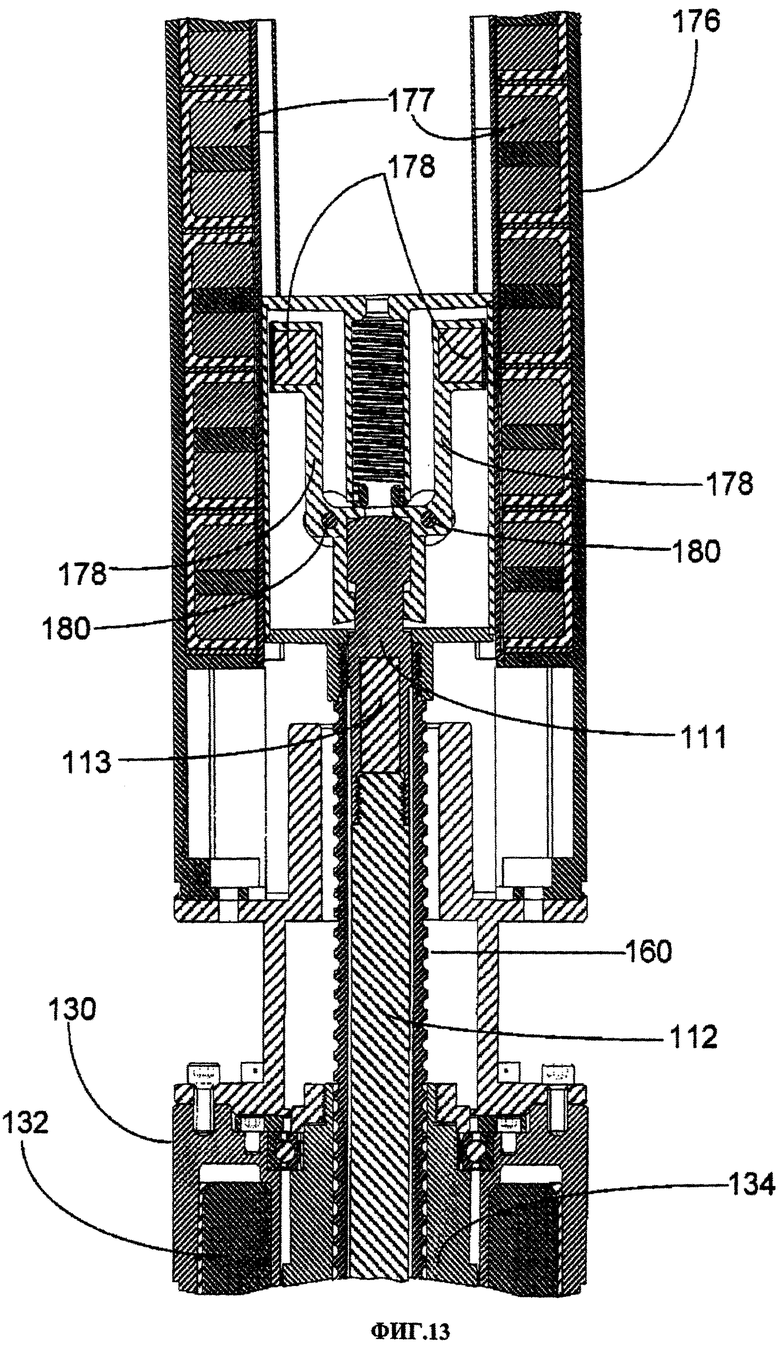

На фигуре 10 изображены фиксатор, включающий подъемные стержни, винтовое фиксирующее приспособление 110 и часть электромагнитной катушки 108. Также на фигуре 10 показан наконечник 111 подъемного стержня 112 и соседний наконечник 160 направляющего винта, заканчивающегося на фиксирующем приспособлении 110. Фиксаторы 170 непосредственно соединяют верхний наконечник 111 подъемного стержня 112 с направляющим винтом 160 для нормальной работы и разъединяют подъемный стержень 112 во время аварийной остановки (смотри фигуру 11). Верх подъемного стержня 112 соединен резьбой с верхом соединительного стержня 82 (например, с помощью хомутов 86 или 88), образуя, таким образом, непрерывную связку: подъемный стержень/соединительный стержень. Верх соединительного стержня 82 соединен непосредственно с сетями управляющего стержня, присоединяя, таким образом, управляющие стержни к механизмам. Дополнительно, магнит 113 расположен в непосредственной близости от верхней части 111 подъемного стержня 112 для передачи магнитного сигнала на индикатор положения (смотри фигуру 21). Фигура 10 также показывает часть мотора, включая часть корпуса 130, статор 132, ротор 134, который полностью показан на фигуре 9.

Фиксаторы 170 закрыты корпусом 172, который включает пружинную направляющую для фиксирующей пружины 174. Дополнительные элементы изображенной фиксирующей системы включают корпус электромагнита 176, закрывающий электромагниты 177, формируя блок электромагнитных катушек, и постоянные магниты 178 на фиксаторах 170. Направляющий винт 160 вкручен в опору фиксирующей системы 179 корпуса фиксатора 172. Фиксаторы 170 вращаются с помощью шарниров 180 для обеспечения надежной аварийной остановки, вызванной введением опускаемого стержня.

В этом варианте осуществления, направляющий винт 160 непрерывно опирается на шариковые винтовые пары двигателя (хорошо видно на фигуре 9), что позволяет очень хорошо управлять положением направляющего винта и, следовательно, хорошо управлять положением управляющего стержня. В изображено варианте осуществления, двигатель (например, статор 132, ротор 134) является синхронным двигателем, в котором ротор 134 является постоянным магнитом. Это выполнение имеет преимущества, такие как компактность и простота, однако, возможны другие варианты выполнения двигателя.

Направляющий винт 160 не останавливается быстро. Напротив, во время аварийной остановки верхний наконечник подъемного устройства стержня 112 пара подъемный стержень/соединительный стержень отсоединяется от направляющего винта 160 с помощью магнитоуправляемой фиксирующей системы (смотри фигуру 11). Когда энергия в электромагнитах 177 пропадает, надежная фиксирующая система разъединяет пару подъемный/соединительный стержни (и управляющий стержень) от направляющего винта, вызывая аварийную остановку. Верхний упор и буферная система (не показана, но похожа на верхний упор и буферную систему изображенных останавливающих стержней описанных выше и изображенных на фигурах 4 и 5) встроены в блок опора/буфер для уменьшения кинетической энергии в конце аварийной остановки и для поднятия нижней части стержня. Вращающийся отборник (не показан) соединен с направляющим винтом 160, вызывая вращение мотора, вызывая передвижение пары направляющий винт/управляющий стержень.

Нормальное состояние устройства (до аварийной остановки) показано на фигуре 9 и 10. Фигура 9 показывает шариковую винтовую пару/двигатель, фигура 10 показывает фиксирующую систему в нормальном состоянии. Как видно на фигуре 11, постоянные магниты 178 на фиксаторах 170 притянуты магнитной силой в направлении заряженных электромагнитов 177, вращая фиксаторы 170 вокруг поворотных фиксаторов 180 и сцепляя фиксаторы 170 со стыковочной областью подъемного стержня 112. Таким образом, фиксаторы 170 закреплены вместе подъемным стержнем 112 в нормальном состоянии, показанном на фигуре 10. Далее, опора 179 фиксирующей системы соединена резьбой или иным образом прикреплена к направляющему винту 160. Соответственно, в нормальном состоянии на фигуре 10 подъемный стержень 112 прикреплен к направляющему винту 160 через фиксирующую систему, и для того чтобы шариковая винтовая пара/двигатель, показанные на фигуре 9, перемещали направляющий винт 160, подъемный стержень 112 перемещается направляющим винтом 160.

Аварийная остановка описана на фигуре 11, которая показывает подъемный стержень 112 и, следовательно, сборку управляющего стержня, во время аварийной остановки. Аварийная остановка вызывается отключением электроэнергии в электромагнитах 177, то есть они отключаются. Это вызывает пропадание силы притяжения в постоянных магнитах 178 фиксаторов 170, и фиксирующая пружина 174 растягивается до разворота фиксаторов 170 с помощью шарниров 180 и в сторону от стыковочной области подъемного стержня 112. Это расцепляет фиксаторы 170 от подъемного стержня 112, и пара подъемный стержень/соединительный стержень (а также сборка управляющего стержня) опускается в направлении реактора 12. Направляющий винт 160 виден на фигуре 11 на уровне, соответствующем положению до его изъятия (то есть направляющий винт 160 не был аварийно остановлен), но электроэнергия в электромагнитах 177 отключилась так, что магнитная сила в катушках пропала.

Как далее показано на фигуре 11, поворот фиксаторов 170 с помощью шарниров 180 прекращается за счет столкновения в точке 181 с направляющей пружиной корпуса фиксатора 172.

На фигуре 11 и далее на фигурах 12 и 13 изображен направляющий винт 160, приводимый, для повторного сцепления устройства, в полностью введенное положение двигателем с шариковой винтовой парой (смотри также фигуру 9). Направляющий винт содержит на своем основании датчик для подтверждения его полного введения. На фигуре 12 изображен направляющий винт 160 в полностью введенном положении к угловой кулачковой поверхности 182 на наконечнике 111 подъемного стержня 112, который аварийно останавливается до основания, приводя фиксаторы 170 в полностью сомкнутое положение. На фигуре 13 изображены фиксаторы 170, когда питание электроэнергией электромагнитов восстановлено, повторно сцепленные со стыковочной областью подъемного стержня 112, так что сборка подъемный стержень/соединительный стержень повторно присоединена к направляющему стержню 160. Затем нормальный режим работы возобновляется согласно фигуре 10. Для повторения, фигура 12 показывает направляющий винт 160, направляемый обратно вниз в полностью введенное положение в готовности для повторного сцепления направляющего стержня 112. Электроэнергия в электромагнитных катушках 177 все еще отсутствует и фиксаторы 160 все еще расцеплены. Угловые кулачковые поверхности 182 на наконечнике 111 подъемного стержня 112 переводят фиксаторы 170 назад в частично сцепленное состояние с наконечником 111 подъемного стержня 112. Фигура 13 показывает направляющий стержень 160 все еще опущенным, но с восстановленной подачей электроэнергии в электромагнитных катушках 177. Восстановленная магнитная сила теперь повторно сцепляет фиксаторы 170 со стыковочной областью подъемного стержня 112.

Фигура 9 схематично показывает соответствующий вариант осуществления шариковой винтовой пары/двигатель 106, включая нижнюю и верхнюю шариковые винтовые пары 150, 152. В общем случае, по существу может быть использован любой вид двигателя, подходящий для работы в корпусе давления реактора.

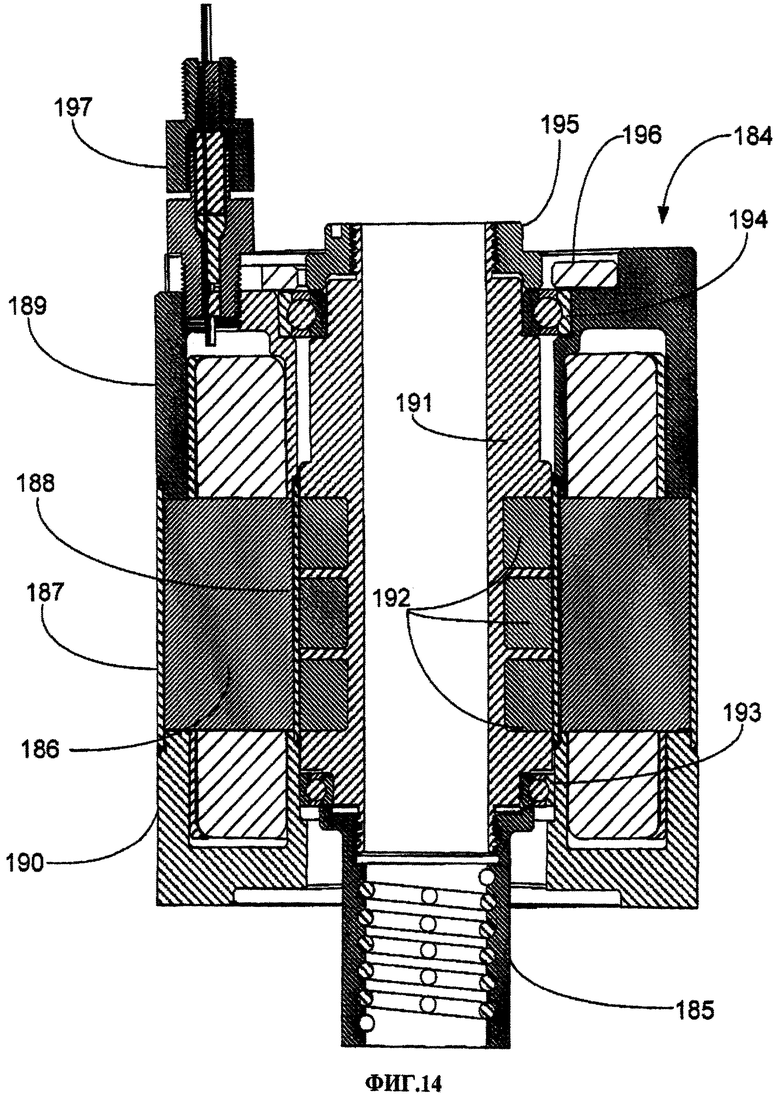

На фигурах 14 и 15 показан один из вариантов осуществления двигателя с использованием бесщеточного двигателя постоянного тока с электронным управлением (BLDC) 184 с нижней шариковой винтовой парой 185. Шариковые винтовые пары 184, 185 являются вариантом осуществления шариковой винтовой пары/двигателя 106. Изображенный на фигуре 14 BLDC двигатель содержит статор с сердечником и обмоткой 186, расположенный между внешним кожухом 187 и внутренним кожухом 188 статора и закрытый верхним корпусом 189 и нижним корпусом 190. Ротор 191 содержит постоянные магниты 192. BLDC двигатель 184 производит крутящий момент вследствие взаимодействия магнитного потока 192 и пропускающих электрический ток проводников обмотки статора 186. Нижняя шариковая винтовая пара 185 аналогична нижней шариковой винтовой паре 150, изображенной на фигуре 9, однако в изображенной на фигуре 14 сборке отсутствует верхняя шариковая винтовая пара, соответствующая шариковой винтовой паре 152, изображенной на фигуре 9. Сборка на фигуре 14 также состоит из радиального подшипника 193, упорного подшипника 194, закрепленного фиксирующей гайкой 195 радиального подшипника, а также колпака 196 двигателя. Электрические соединения двигателя выполнены из изолированного и прочного металлического подводящего провода. Например, могут быть применены провода таких производителей как Conax® Technologies (Buffalo, New York, USA). На фигуре 15, изображен BLDC двигатель 184 и нижняя сборка 184 в контексте устройства управления стержнями (CRDM), изображенного на фигурах 10-13. Изображенное на фигуре 15 устройство также включает до этого описанные электромагниты 177, направляющее стержни винтовое фиксирующее приспособление 110, направляющий винт 160 и подъемный стержень 112. Шариковая винтовая пара 185 сцепляет направляющий винт 160 так, что двигатель 184 вращает ротор 191 с постоянными магнитами и скрепленные вместе шариковую винтовую пару 185 и направляющий винт 160.

Возвращаясь к фигурам 1 и 2, преимуществом описанного выполнения реактора является то, что средняя секция включает «средний фланец» 29. Эта секция может быть относительно тонкой и обеспечивать опору для устройства управления стержнями, а также может являться направляющими для измерительной аппаратуры в реакторе. Эта секция обеспечивает электрический и гидравлический входы для устройств CRDM. Каналы для охлаждающей реактор жидкости (не показаны) также дополнительно могут содержаться в этой секции. Эти каналы могут быть дополнительно изолированы внутренним клапаном всякий раз, когда в реакторе повышается давление для ограничения или ликвидации возможной потери охлаждающей жидкости (LOCA).

Изображенные верхние внутрикорпусные устройства 24, включающие CRDM, не содержат термоизоляцию. Однако может быть предусмотрена изоляция указанных компонентов с использованием системы изоляции, способной выдерживать температуру около 650 градусов по Фаренгейту (343 градуса по Цельсию). Использование системы изоляции позволяет отказаться от внешней охлаждающей жидкости, хотя она также может дополнительно использоваться. Например, охлаждающая жидкость может поступать к электрическим устройствам для уменьшения нагрева, вызванного работой оборудования. Система изоляции позволяет расположить электрическое устройство CRDM внутри корпуса давления, что снижает конечный вес корпуса реактора 10, существенно снижает количество проникновения в корпус реактора 10 и позволяет перемещать полностью модуль реактора как отдельную конструкцию. Другим преимуществом является уменьшение конечного веса защитного сооружения (не показано). Хотя использование изоляции является преимуществом, возможны другие технические решения с использованием охлаждающей жидкости и/или специальных материалов, способных выдерживать высокотемпературный режим работы без изоляции.

В описанном варианте осуществления реактор выполнен с водяным охлаждением (PWR). Однако описанные способы и устройства также применимы для других типов ядерных реакторов, таких как кипящие ядерные реакторы (BWR), которые могут содержать внутренние устройства CRDM, датчики эффективного управления стержня и др.

Состав оборудования CDRM устройства предусматривает два отдельных механизма аварийной остановки: гидравлический механизм остановки стержней, описанный со ссылкой на фигуры 3-5; и магнитный фиксирующий механизм остановки со ссылкой на фигуры 6-15 с магнитной фиксирующей системой, описанной со ссылкой на фигуры 10-15. Наличие этих дублирующих друг друга механизмов, таким образом, уменьшает вероятность полной аварийной остановки в случае потери охлаждающей жидкости (LOCA) или в других нештатных режимах.

На фигурах 16-20 изображен еще один вариант осуществления устройства управления стержнями, выполняющего функцию электромагнитного серого стержня, и гидравлическая фиксирующая система, выполняющая функцию устройства аварийной остановки. Подобно системе управления стержнями, изображенной на фигурах 6-15, система управления стержнями, изображенная на фигурах 16-20, позволяет осуществить надежную аварийную остановку группы управляющих стержней без остановки направляющего винта.

На фигуре 16 изображены двигатель/шариковая винтовая пара, используемые в устройстве, изображенном на фигуре 15, в котором направляющий винт 200 постоянно соприкасается с двигателем/шариковой винтовой парой 185, что обеспечивает продольное перемещение направляющего стержня 200 с помощью двигателя 184. Группа управляющих стержней (не показана на фигуре 16) соединена с направляющим винтом с помощью соединительного стержня или приспособления соединительного стержня 204 и фиксирующего приспособления 206. Направляющий винт 200 по существу является полым, и приспособление соединительного стержня 204 плотно прилегает вдоль внутреннего диаметра направляющего винта 200 и может свободно вертикально перемещаться внутри него. Фиксирующее приспособление 206 с двумя пружинными направляющими фиксаторами постоянно присоединено к верхней части направляющего винта 200. При сцеплении фиксаторов с соединительным стержнем они объединяют соединительный стержень 204 с направляющим винтом 200, при расцеплении фиксаторов они их освобождают друг от друга. В описанном варианте осуществления сцепление и расцепление осуществляется при помощи системы, состоящей из четырехзвенных механизмов с кулачковым упорами 208 и, по меньшей мере, двух (на изображении четыре) соединенных кулачковых упоров 209 для каждого стержня. Дополнительные соединения кулачковых упоров увеличивают их устойчивость. При перемещении вверх кулачковых упоров 208 соединения 209 приводят в движение кулачковые упоры 208 по направлению внутрь, вызывая циклический сдвиг фиксаторов и их сцепление с соединительным стержнем 204. На изображенном варианте осуществления, приспособление гидравлического подъемника 210 используется для поднятия кулачковых упоров 208. В альтернативном варианте осуществления (не показанном), используется система подъемника с соленоидом для поднятия четырехзвенных механизмов с кулачковыми упорами. При воздействии подъемной силы к кулачковой системе, направленной вверх и внутрь, движение кулачковых упоров 208 приводит в сцепленное состояние фиксаторы, соединяя, таким образом, соединительный стержень и направляющий винт 200. Это вызывает движение группы управляющих стержней в направлении направляющего винта. При отсутствии подъемной силы кулачковые упоры 208 опускаются вниз, кулачковыми упорами наружу, по отношению к соединениям 209, вызывая циклический сдвиг фиксаторов наружу и их сцепление с соединительным стержнем 204. Это вызывает разъединение соединительного стержня 204 и направляющего винта 200, что ведет к аварийной остановке группы управляющих стержней. Во время аварийной остановки направляющий винт 200 остается в постоянном зафиксированном положении. После аварийной остановки направляющий винт 200 опускается вниз до упора с помощью электродвигателя 202. При повторном появлении подъемной силы в кулачковой системе при помощи гидравлического подъемного приспособления фиксаторы повторно сцепляются и соединительный стержень повторно соединяется с направляющим винтом 200, возобновляя нормальный режим работы. Также возможны другие способы управления фиксаторами, например пневматическое управление, в котором пневматическое давление заменяет гидравлическое давление в описанном подъемном приспособлении 210.

Также на фигуре 16 направляющий винт 200 произвольно изображен в частично изъятом положении для наглядности. На фигуре 16 можно увидеть, что фиксирующее приспособление 206 присоединено к верхней части направляющего винта 200. На фигуре 16 фиксаторы сцеплены с соединительным стержнем 200, который соединен с направляющим винтом и также частично находится в изъятом положении, как и направляющий винт 200. Шариковая винтовая пара 185 и двигатель 184 находятся в верхней части устройства управления стержнями (CDRM), фиксатор кулачковых упоров 208 простирается по всей длине хода устройства, и гидравлическая подъемная система 210 расположена в верхней части устройства. В некоторых вариантах осуществления на фигурах 16-20 устройство CRDM является встроенным, в котором все устройство, включая электрический двигатель 184 и шариковую винтовую пару 185, фиксирующее приспособление 206 и датчик положения (не показанный на фигуре 16) расположены внутри корпуса давления реактора 10 при температуре и давлении полной нагрузки.

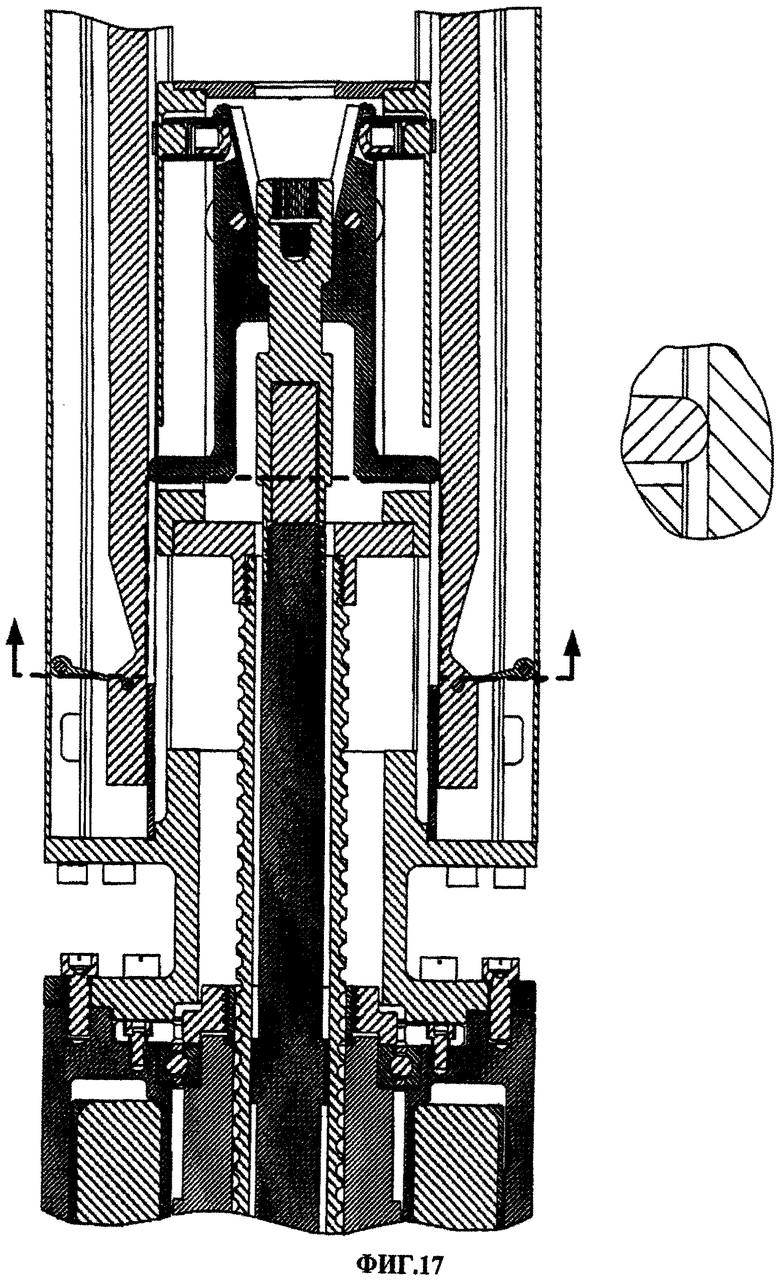

На фигурах 17 и 18 детально изображен нижний край устройства управления стержнями (CDRM), содержащий фиксирующее приспособление 206. Фиксирующее приспособление 206 включает корпус фиксатора 212 и фиксаторы 214. Корпус фиксатора 212 обеспечивает остов или основу для шарниров 216 (например, штифты или стержни), вокруг которых фиксаторы 214 могут поворачиваться. На фигуре 16 соединительный стержень 204 находится в изъятом положении, так что фиксаторы 214 фиксирующего приспособления 206 поворачиваются внутрь, сцепляясь со стыковочной областью верхнего края 215 соединительного стержня 204. В изображенном варианте осуществления верхняя часть соединительного стержня 204 дополнительно содержит магнит 113 для получения магнитного сигнала для магнитного датчика положения (смотри фигуру 21). Фигура 17 показывает соединительный стержень во время аварийной остановки, при этом фиксаторы 214 повернуты наружу, тем самым расцепляясь со стыковочной областью верхнего края 215 соединительного стержня 204, так что соединительный стержень 204 механически отсоединен от направляющего винта и может свободно перемещаться в пределах внутреннего диаметра направляющего винта 200. Таким образом, отсоединенный, как показано на фигуре 17, соединительный стержень 204 (и, следовательно, связка или связки управляющих стержней прикрепленные к соединительному стержню 204) опускаются вниз по направлению к ядру реактора 12 под действием силы тяжести. На фигурах 16 и 17 направляющий винт 200 также произвольно изображен в слегка изъятом положении - как показано на фигуре 17 направляющий винт 200 не находится в состоянии аварийной остановки.

На фигуре 17 два стержня с кулачковыми упорами 208 показаны в максимально поднятом состоянии (т.е. сцепленном положении). Врезная подача кулачковых упоров 28 происходит в результате вращения или поворота фиксаторов 214 посредством кулачковых упоров 209, приводит в полное соединение со стыковочной областью верхней части 215 соединительного стержня 204. При врезной подаче до полного соединения кулачковые упоры 208 поддерживаются по всей длине с помощью корпусной крышки 222, которая обеспечивает жесткий упор для врезной подачи кулачковых упоров 208. Корпусная крышка 222 имеет прорезь вдоль ее центра на всю длину хода механизма для обеспечения возможности фиксирующим штырям 224 или другим выступающим частям фиксаторов 214 проходить сквозь корпусную крышку и соединять кулачковые упоры 208 в любом изъятом положении направляющего винта 200.

В изображенном варианте осуществления, показаны два фиксатора 214 и два кулачковых упора 208, по одному на фиксатор. Однако может быть и другое число фиксаторов и кулачковых упоров - например, может быть 4 фиксатора и соответственно 4 кулачковых упора, расположенных с интервалом 90 градусов вокруг центральной оси направляющего винта 200/соединительного стержня 204. Изображенные два кулачковых упора 208 управляют соответственно двумя фиксаторами 214 в двойном вращательно симметричном положении относительно центральной оси направляющего винта 200/соединительного стержня 204. Опять же, в общем, подразумевается, что для более чем двух кулачковых упоров/фиксаторов их фактическое число подбирается для обеспечения сбалансированной фиксирующей поддержки соединительного стержня 204.

На нижних частях фигур 17 и 18 также изображена верхняя часть двигателя 184, детали которого описаны со ссылкой на фигуру 14. Также изображенный двигатель 184 является иллюстрирующим примером, и могут использоваться различные типы двигателей, например, такие как бесщеточный двигатель постоянного тока с электронным управлением (BLDC) 184 с ленточным сердечником статора и ротором с постоянным магнитом, который производит крутящий момент вследствие взаимодействия магнитного потока и пропускающих электрический ток проводников обмотки статора, или переменный шаговый реактивный двигатель (VRS), имеющий ленточный сердечник статора и ротор из листовой стали, который производит крутящий момент вследствие изменения магнитного сопротивления в зависимости от положения ротора, или гибридный шаговый двигатель (HBS), который является комбинацией BLDC и VRS типов двигателей и использует постоянные магниты в роторе и магнитное сопротивление для создания крутящего момента. В некоторых вариантах осуществления предполагается убрать отдельные шариковые винтовые пары и вместо этого или в дополнение обеспечить соединение с направляющим винтом непосредственно с помощью ротора посредством резьбового соединения на поверхности внутреннего диаметра ротора. Дополнительно предусмотрен приемник крутящего момента (не показан) для предотвращения вращения направляющего винта 200, реагирующего на работу двигателя 184. В некоторых предпочтительных вариантах осуществления, корпусная крышка 222 содержит специальные направляющие (не показаны), которые удерживают корпусную крышку 212 для предотвращения ее вращения и таким образом служат приемником крутящего момента для предотвращения вращения направляющего винта 200, реагирующего на работу двигателя 202. В этом приспособлении, направляющий винт 200 специальным образом соединен с верхней частью 226 корпусной крышки 212, предотвращая ее вращение и вращение направляющего винта 200.

Также на фигурах 17 кулачковые упоры 208 имеют колею с положительным полным ходом для направления сцепленных фиксаторов через систему кулачков фиксирующих стержней 224, когда перемещающее приспособление (включающее направляющий винт 200, корпусную крышку 212, фиксаторы 214 и соединительный стержень 204) находится в изъятом состоянии (т.е. двигается вверх) или во введенном состоянии (т.е. двигается вниз). Гидравлический подъем кулачковых упоров 208 вызывает движение связок через соединения стержней 209, которые соединяют кулачковые упоры 208 и их опорный корпус 232. Каждое соединение кулачковых упоров 209 шарнирно соединено с опорным корпусом 232 через шарнир 234 и соединено с кулачковыми упорами через шарнир 235. Таким образом, два соединения кулачковых упоров 209 вместе с частью опорного корпуса 232 между шарниром 234 и частью кулачкового упора 208 между шарниром 235 совместно образуют связку. Дополнительно, может быть предусмотрено более чем два соединения 209 для кулачкового упора 208 (смотри фигуру 16). Гидравлический подъем кулачковых упоров 208 вызывает поворот соединения 209 вверх через шарнир 234 и поднимает, таким образом, кулачковые упоры 208 внутрь через шарниры 235. В некоторых вариантах осуществления, когда кулачковые упоры 208 двигаются в полностью введенное положение, соединения кулачковых упоров 209 близки к горизонтали, например минимум под углом 20 градусов к горизонтали, что снижает вероятность того, что четырехзвенный механизм может заклинить в абсолютно горизонтальном положении.

На фигуре 18 изображены кулачковые упоры 208, которые показаны опущенными до их максимального внешнего положения. Говоря кратко, гидравлическое поднятие кулачковых упоров 208(или, гравитационное, подпружиненное, и/или другие виды поднятия кулачковых упоров 208 реагирующих на удаление гидравлической подъемной силы) вызывает поворот соединения кулачковых упоров 209 вниз через шарнир 234 и таким образом подъем кулачковых упоров 208 наружу под действием связок соединений. Движение наружу кулачковых упоров 208 дает возможность фиксаторам 214 свободно вращаться или поворачиваться наружу через шарниры 216 и отсоединиться от соединительного стержня 204 для инициирования аварийной остановки соединительного стержня 204 и, следовательно, остановки управляющих стержней, соединенных с соединительным стержнем 204. Действие аварийной остановки является безопасным, так как масса соединительного стержня 204, при содействии пружин фиксатора, расцепляет фиксаторы 214. Более конкретно, пружины фиксатора 240 компрессионно удерживаются между корпусом фиксатора 212 и верхней частью фиксаторов 214 (над шарнирами 216) так, что они смещают верхнюю часть фиксаторов 214 внутрь и в результате смещают наружу нижнюю часть фиксаторов 214 (ниже шарниров 216, т.е. включая фиксирующие штыри 224).

При движении наружу до полного расцепления кулачковые упоры 208 поддерживаются по всей своей длине опорным корпусом 232, который обеспечивает положительную остановку для их движения. При перемещении кулачковых упоров 208 до их полностью выведенного наружу положения соединения кулачковых упоров 209 становятся близкими к вертикали, например минимум под углом 20 градусов от вертикали в некоторых вариантах осуществления, что уменьшает вероятность того, что четырехзвенный механизм может заклинить в абсолютно вертикальном положении.

На фигурах 19 и 20 более детально изображена верхняя часть устройства управления стержнями (CRDM), включающая приспособление гидравлического подъемника 210. Приспособление гидравлического подъемника 210 включает гидравлический цилиндр 250 и гидравлический поршень 252. Кронштейны 254 для кулачковых упоров соединены с верхней частью поршня 252, и соединительные звенья 256 располагаются вниз от кронштейнов 254 до верхних частей кулачковых упоров 208. Во время нормального режима работы (фигура 19) в гидравлическом цилиндре 250 создается избыточное давление, достаточное для поднятия поршня 252 и поднятия кулачковых упоров 208 с помощью соединений 254, 256. Это вызывает сцепление фиксаторов 214 с верхним концом 215 соединительного стержня 204, как было описано с отсылкой к фигуре 17. Во время аварийной ситуации (фигура 19) в гидравлическом цилиндре 250 происходит сброс давления достаточное для опускания под действием силы тяжести поршня 252, соединений 254, 256 и кулачковых упоров 208. Это вызывает расцепление фиксаторов 214 от соединительного стержня 204, как было описано с отсылкой к фигуре 18. В приспособлении гидравлического подъемника, изображенном на фигурах 19 и 20, аварийная остановка делается безопасным образом путем установки вспомогательной пружины 260, которая подпружинивает поршень 252 внизу путем сжатия вспомогательной пружины 260 между поршнем 252 и колпаком 262 гидравлической сборки.

На фигурах 19 и 20 для наглядности направляющий винт 200 показан в полностью изъятом состоянии, так что фиксирующая система видна также на фигурах 19 и 20. Однако работа приспособления гидравлического подъемника 210, описанная с отсылкой к фигурам 19 и 20, также применима к любому положению направляющего винта 200.

На фигуре 19, как было описано ранее с отсылкой к фигуре 17, в нормальном (сцепленном) состоянии кулачковые упоры 208 подняты и благодаря действию соединений 109 находятся в предельно допустимом внутреннем положении. Движение внутрь кулачковых упоров 208 вращает или поворачивает фиксаторы 214 в полное сцепление с верхним концом 215 соединительного стержня 204. Также при движении внутрь до полного сцепления кулачковые упоры 208 поддерживаются по всей своей длине опорным корпусом 232, который обеспечивает положительную остановку для их движения внутрь.

На фигуре 19 изображен поршень 252 в полностью поднятом состоянии вследствие избыточного давления в гидравлическом цилиндре 250. Поскольку поршень поднимается кронштейнами 254, он направляет вверх пару соединений 256, которые в свою очередь поднимают кулачковые упоры 208. Поршень 252 также поднимается под действием направленной вниз силы производимой вспомогательной пружиной 260. В некоторых предполагаемых вариантах осуществления, приспособление гидравлического подъемника работает при разности давления только 5,5 фунта на квадратный дюйм (psi), но возможен вариант работы при большей разности давления.

На фигуре 20, как было ранее описано со ссылкой на фигуру 18, в аварийном (расцепленном) состоянии кулачковые упоры 208 опущены и вследствие действия сборки соединений 209 находятся в максимально выведенном наружу положении. Движение наружу кулачковых упоров 208 дает возможность фиксаторам 214 свободно вращаться или поворачиваться и отсоединится от соединительного стержня 204. На фигуре 20 соединительный стержень 204 скрыт ввиду того, что находится в полностью введенном положении и, следовательно, не показан. При движении наружу к полному расцеплению кулачковые упоры 208 поддерживаются по всей своей длине опорным корпусом 232, который обеспечивает положительную остановку для их движения наружу.

Также на фигуре 20 для аварийной остановки осуществляется разрежение давления в гидравлическом цилиндре 250 в верхней части поршня 252 для возможности его опускания. При надлежащем подходе сброс давления выполняется с помощью клапана двойного действия (не показан), который одновременно снижает давление в поршне 252 и устраняет газовые пузыри в поршне. При поломке клапана он остается в открытом состоянии для сброса давления и надежной аварийной остановки. Дополнительно может использоваться клапан с большой площадью проходного сечения для обеспечения быстрого устранения газовых пузырьков. При сбросе давления общий вес кулачковых упоров 208, соединений 254, 256 и поршня 252 под действием гравитации опускают кулачковые упоры 208 и в результате приводят к расцеплению фиксаторов 214. Дополнительно, в изображенном варианте осуществления, предусмотрена вспомогательная пружина вместе с приспособлением гидравлического подъемника для содействия в опускании поршня 252 и кулачковых упоров 208. Аварийная остановка совместно с фиксирующими пружинами при этой массе соединительного стержня, расцепляет фиксаторы.

Расцепление фиксирующего приспособления 206 от соединительного стержня после аварийной остановки может быть выполнено аналогично процессу расцепления, описанному со ссылками на фигуры 12 и 13 для примера осуществления на фигурах 6-15. Электрический двигатель 184 управляется для передвижения фиксирующего приспособления 106 и направляющего винта 200 (которые также соединены вместе) вниз по направлению к верхней части 215 остановленного соединительного стержня 204. Гидравлический цилиндр 250 остается со сброшенным давлением и фиксаторы 214 остаются в расцепленном положении вследствие смещения пружин фиксатора 240, как показано на фигуре 18. Таким образом, фиксаторы 214 могут управляться с помощью двигателя 184 для выравнивания с областью соединения на верхнем конце 215 соединительного стержня 204. В изображенном варианте осуществления, магнит 113 расположен рядом с верхней частью 215 соединительного стержня 204, который магнитно направлен с помощью указателя положения (не показан) в фиксирующем приспособлении 206 для определения положения фиксаторов 214 относительно области соединения на верхнем конце 215 соединительного стержня 204. При выравнивании фиксаторов 214 с областью соединения на верхнем конце 215 соединительного стержня 204, в гидравлическом цилиндре происходит сброс давления для подъема гидравлического поршня 252 и таким образом происходит поднятие кулачковых упоров 208 и расцепление фиксаторов 214. После этого электрический двигатель 184 может работать для управления направляющего винта 200 и снова сцепляется с соединительным стержнем 204 в требуемое рабочее положение.

В альтернативном варианте осуществления, гидравлическая подъемная система 210, описанная со ссылками на фигуры 19 и 20, может быть заменена любой подъемной сборкой на основе электрического соленоида, например соответствующим образом расположенного на верхней части устройства управления стержнями (CRDM) на месте изображенного гидравлического подъемного приспособления 210. Такое подъемное приспособление на основе электрического соленоида может соответствующим образом быть соединено с изображенной системой соединения четырехзвенных механизмов с кулачковым упорами, и здесь описана функция фиксирующего приспособления 206. В альтернативном варианте осуществления вместо создания давления в гидравлическом цилиндре 252 для создания подъемной силы для сцепления сборки стержней подъемная сила создается электрической энергией соленоида. При пропадании электрической энергии подъемная сила мгновенно пропадает, стержни расцепляют фиксаторы и связка управляющих стержней останавливается.

Со ссылкой на фигуру 17, а также на фигуру 21, сечение S, указанное на фигуре 17, показано на фигуре 21. Сечение S проходит через соединение между каждым стержнем 208 и одним из соединений кулачковых упоров 209, а также через палец 224 каждого фиксатора 214, а также через магнит сенсора положения 113. Сечение S, показанное на фигуре 21, включает опорный корпус 232 и приспособление опорного корпуса 232а, корпус фиксатора 212 и верхнюю часть 215 соединительного стержня 204 с сечением через магнит сенсора положения 113. Сечение S также включает сечение через кулачковые упоры 208 и их фиксирующие пальцы 224 и показывает соединения кулачковых упоров 209 и их основное положение 234 вместе с опорным корпусом 232, с разрезом в основном положении вместе с корпусом фиксатора 212. Как показано на фигуре 21, основные положения 234, 235 соответствующим образом осуществлены с помощью штырей. Сечение S на фигуре 21 также показывает приспособление магнитного указателя положения 270, который взаимодействует с магнитом 113 на верхнем конце 215 соединительного стержня 204, основанного на магнитном соединении между приспособлением индикатора 270 и магнитом 113.

Как было сказано, соединительный стержень 204 соединен нижним концом со связкой управляющего стержня. Дополнительно, это соединение может быть с помощью одного и нескольких промежуточных соединений, например на фигуре 6 изображена группа управляющих стержней 86, 88.

Со ссылкой на фигуры 22 и 23, ядерный реактор обычно содержит массив или иное множество кластеров управляющих стержней, управляемых соответствующими устройствами управления стержней, установленных на соответствующих опорных рамах 274 (например, как показано более детально на фигуре 2). В некоторых вариантах осуществления, электрический двигатель 184, который является компонентом CRDM, увеличивающим его объем. В изображенном массиве на фигурах 22 и 23, объемные двигатели размещены в компактном массиве путем вертикального расположения так, что двигатели 184 любых двух соседних устройств CRDM расположены на разном вертикальном уровне или разной высоте.

Варианты осуществления устройства CRDM описаны со ссылками на фигуры 6-21, преимущественно обеспечивая возможность дифференциального управления «серым стержнем», а также обеспечивая возможность эффективной аварийной остановки и, следовательно, выполнение задач, обычно распределенных между специальными останавливающими стержнями (например, описанных здесь со ссылками на фигуры 3-5). Соответственно, предполагается исключить специальные останавливающие стержни и вместо них положится полностью на управляющие стержни в соответствии с вариантами осуществления, согласно фигурам 6-21, например, расположенные на фигурах 22 и 23. В варианте осуществления, для получения дополнительного резерва в случае потери охлаждающей жидкости (LOCA) или в других нештатных режимах, предполагается использовать состав оборудования включающий: (i) не специализированные останавливающие стержни; (ii) первый набор управляющих стержней с гидравлическим подъемом, как описано со ссылкой на фигуры 16-21, так что в аварийной ситуации стержни выполняют функцию остановки с помощью гидравлического механизма; и (iii) второй набор управляющих стержней, выполняющих функцию остановки с помощью электромагнитного механизма. Последний набор (iii) может быть получен, например, из управляющих стержней в соответствии с осуществлением, описанным со ссылкой на фигуры 6-15, или из управляющих стержней в соответствии с осуществлением, описанным со ссылкой на фигуры 16-21, но без системы гидравлического подъема 210, замененной на систему подъема на основе соленоида. Такое оборудование преимущественно использует (или может использовать) все возможные управляющие стержни для управления реактивностью, при этом обеспечивая двойную резервную (гидравлическую и электромагнитную) систему безопасности.

Возвращаясь к вариантам осуществления со ссылками на фигуры 6-20, преимущество использования фиксатора для разъединения соединительного стержня 204 от направляющего винта 200 (и, следовательно, разъединения соединительного стержня 204 от устройства CRDM) заключается в том, что устройство CRDM может быть настроено на удаление соединительного стержня 204 через устройство CRDM без удаления последнего. Для обеспечения такой возможности устройство CRDM изготавливается с полостью в центральной части, обеспечивающей возможность прохождения через нее соединительного стержня 204, который, отцепившись от направляющего винта 200, может пройти через указанную полость. Цилиндрическое отверстие 280 (смотри фигуры 18 и 20), проходящее сквозь фиксирующее приспособление, выполнено достаточно большим, чтобы дать возможность пройти соединительному стержню 204 через раскрытые фиксаторы 214. В варианте осуществления на фигурах 6-15, может быть обеспечен такой режим работы, при котором центрально расположенная фиксирующая пружина 174 заменена на смещающий механизм, расположенный с краю, сходный с фиксирующими пружинами 240 в варианте осуществления на фигурах 16-21. Для варианта осуществления на фигурах 16-21, предусмотрено цилиндрическое отверстие 282 вместе системой гидравлического подъема 210 (смотри фигуры 19 и 20).Оба отверстия 280, 282 сделаны достаточно большими, чтобы дать возможность пройти соединительному стержню 204 через раскрытые фиксаторы 214. Относительно последнего отверстия 282, следует отметить что, останавливающая вспомогательная пружина 260 является специальной кольцевой пружиной, предусмотренной для отверстия 282 и поршня 252, также специально изготовленного с полостью требуемого внутреннего диаметра. В случае альтернативного подъемного механизма, такого как подъемник на основе соленоида, последний имеет специальную полость.

Со ссылкой на фигуры 24 и 25, для соединительного стержня 204, который извлекается через устройство CRDM, последнее должно надежно быть соединено при помощи зажимного хомута или другой механической структуры управления стержнем таким образом, что (i) он может быть отсоединен от зажимного хомута от устройства CRDM и (ii) так, что наружный диаметр соединительного стержня 204 не очень велик для того, чтобы предотвратить извлечение нижнего конца соединительного стержня 204 через отверстия 280, 282. Фигуры 24 и 25 показывают одно специальное расцепляемое соединение, в котором низкий «J-образный» профиль сцепляет соединительный стержень 204 со связкой управляющего стержня. В этом расцепляемом соединении, один или несколько «J-образных» профилей образованы на нижнем конце соединительного стержня 204. Так как эти профили углублены в соединительный стержень 204, «J-образный профиль» 300 не увеличивает внешний диаметр соединительного стержня 204 на нижнем конце. Смещающая пружина 302 заменена на конце непосредственно соединительного стержня 204 на пружинные направляющие/захватывающий элемент 304, и элементы 303, 304 расположены внутри цилиндрической крышки с резьбой 306, которая соединена с верхней частью связки стержней 310. Крышка 306 включает сопряженные лапки 312, которые расположены и подходят для вложения в перевернутые «J-образные» профили 300 соединительного стержня 204. Для установления соединения длинные вертикальные части перевернутых «J-образных» профилей 300 уравнены с сопряженными лапками 312 крышки 306, и соединительный стержень 204 протолкнут книзу против силы сжатия пружины 302, так что лапки 312 вводятся в вертикальные части профилей 300. Когда соединительный стержень 204 протолкнут вниз достаточно далеко для лапок 312 до достижения горизонтальных частей перевернутых «J-образных» профилей 300, соединительный стержень вращается при помощи вращения 314 (которое происходит по часовой стрелке на фигурах 24 и 25) до тех пор, пока лапки 312 выровняются с короткими вертикальными частями перевернутых «J-образных» профилей 300. С этого положения, удаление вниз действующей силы позволяет направленной вверх производимой пружиной 302 силе вытолкнуть соединительный стержень 204 вверх для того, чтобы сцепить лапки 312 с короткими вертикальными частями перевернутых «J-образных» профилей 300. Процесс проходит обратно для расцепления соединительного стержня 204 от связки стержней 310. После удаления пружина 302 и пружинные направляющие/захватывающий элемент 304 удерживаются на связке стержней 310 с помощью крышки 306.

Таким образом, сцепление/расцепление соединительного стержня 204 со связкой стержней 310 преимущественно может быть исполнено фиксаторами 214, так что соединительный стержень 204 может быть установлен или удален из своего места в устройстве CRDM. Это делается возможным благодаря тому, что направляющий винт 200 и соединительный стержень 204 не связаны непосредственно между собой, хотя сцеплены фиксирующим приспособлением 206. Когда фиксаторы 214 расцеплены, соединительный стержень 204 может свободно двигаться внутри по существу полого направляющего винта 200, и поскольку гидравлический поршень 252 (или полый соленоид, в случае механизма электромагнитного подъема) также сделан по существу полым и гидравлический цилиндр 250 выполнен кольцеобразным с достаточно большим внутренним диаметром, таким что соединительный стержень 204 может проходить через сборку гидравлического подъемника 210. Таким образом, оборудование соединительного стержня 204 осуществляет его введение в отверстие устройства CDRM и вталкивание его вниз до упора в пружину 302 (смотри фигуру 24 и 25) и затем вращение соединительного стержня согласно изображенному вращению 314 и освобождение соединительного стержня 204 так, что сила пружины 302 завершает сцепление соединения. Для того чтобы удалить соединительный стержень 204, процесс проходит в обратном порядке.

Предпочтительные варианты осуществления были проиллюстрированы и описаны в данной заявке. Очевидно, что изменения и преобразования могут иметь место после прочтения и понимания предыдущего детального описания. Предполагается, что изобретение может быть истолковано включая все такие изменения и преобразования насколько они подпадают под объем прилагаемой формулы и ее эквивалентных признаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ СТЕРЖНЯМИ В ЯДЕРНОМ РЕАКТОРЕ | 2010 |

|

RU2578172C2 |

| Устройство для позиционированияРАбОчЕгО ОРгАНА | 1975 |

|

SU820651A3 |

| ПОДМОТОРНЫЙ КРОНШТЕЙН ГЛАВНОГО НАСОСНОГО АГРЕГАТА С ПРИВОДОМ ОТ ДВИГАТЕЛЯ ДЛЯ ВОДО-ВОДЯНОГО ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2538184C2 |

| ТОРМОЗ КАБИНЫ ЛИФТА С КОЛОДКАМИ, ПРИВОДИМЫМИ В ДЕЙСТВИЕ ПРУЖИНАМИ, СОЕДИНЕННЫМИ С ЗУБЧАТЫМ ПРИВОДОМ | 2009 |

|

RU2495290C2 |

| СТАНОК ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗНОЙ ОПРАВЫ ДЛЯ КИСТИ | 2015 |

|

RU2677899C2 |

| СОЕДИНИТЕЛЬНЫЕ УСТРОЙСТВА РАБОЧЕГО ОРГАНА ДЛЯ ХИРУРГИЧЕСКОГО РЕЖУЩЕГО И СШИВАЮЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2489975C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАРАЩИВАНИЯ КОСТИ | 2010 |

|

RU2575313C2 |

| СПОСОБ ПЕРЕГРУЗКИ ОТРАБОТАВШИХ СТЕРЖНЕЙ УПРАВЛЕНИЯ И ЗАЩИТЫ ИЗ НЕКОНДИЦИОННЫХ ЧЕХЛОВ ДЛЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2019 |

|

RU2713916C1 |

| Ядерный реактор с водой под давлением | 2018 |

|

RU2759217C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДВИЖЕНИЯ | 2006 |

|

RU2329421C1 |

Изобретение относится к системам управления и защиты ядерных реакторов. Устройство управления стержнями (CRDM) содержит направляющий винт, двигатель, закрепленный на резьбе с направляющим винтом для линейного движения направляющего винта в направлении ввода или обратно в направлении изъятия, фиксирующее приспособление, соединенное с направляющим винтом и предназначенное для (i) сцепления с соединительным стержнем и (ii) расцепления от соединительного стержня, и разъединяющий механизм, предназначенный для селективного расцепления фиксирующего приспособления от соединительного стержня. При этом соединительный стержень может свободно двигаться по направлению введения когда отцеплен. Технический результат - повышение быстродействия и надежности устройства управления стержнями. 2 н. и 5 з.п. ф-лы, 25 ил.

1. Устройство управления стержнями для использования в ядерном реакторе, включающее:

по меньшей мере один управляющий стержень, предназначенный для введения в активную зону ядерного реактора для поглощения нейтронов;

полый направляющий винт;

двигатель, оперативно связанный с полым направляющим винтом для управления полым направляющим винтом для линейного поступательного движения по направлению к ядру реактора или от него;

соединительный стержень, соединенный с по меньшей мере одним управляющим стержнем и расположенный частично внутри полого направляющего винта;

фиксирующее приспособление с фиксаторами, которые в зафиксированном положении фактически соединяют соединительный стержень с направляющим винтом так, что соединительный стержень и по меньшей мере один вышеупомянутый управляющий стержень перемещаются вместе с направляющим винтом, приводимым в движение двигателем; и

расцепляющее приспособление, предназначенное для осуществления раскрытия фиксаторов фиксирующего приспособления при условии аварийной остановки для отцепления соединительного стержня от направляющего винта, так что соединительный стержень и по меньшей мере один управляющий стержень останавливаются, а направляющий винт остается оперативно связанным с двигателем и не останавливается;

в котором фиксирующее приспособление и направляющий винт соединены вместе, так что фиксирующее приспособление, включая фиксаторы, движется вместе с направляющим винтом, поскольку двигатель управляет направляющим винтом линейно по направлению к ядру реактора или от него;

в котором расцепляющее устройство включает:

подъемное приспособление;

удлиненные элементы, расположенные параллельно с направляющим винтом и предназначенные для поднятия подъемным приспособлением; и

механическое соединение, предназначенное для сцепления удлиненных элементов и закрытия фиксаторов фиксирующего приспособления, когда кулачковые упоры подняты подъемным приспособлением.

2. Устройство управления стержнями по п. 1, в котором по меньшей мере один управляющий стержень включает множество управляющих стержней, соединенных с соединительным стержнем с помощью паутинной связки и хомута.

3. Устройство управления стержнями по п. 1, в котором разъединяющий механизм управляется гидравлически и открывается в ответ на падение гидравлического давления.

4. Устройство управления стержнями по п. 1, в котором удлиненные элементы имеют удлинение, достаточное для сцепления с фиксаторами и закрытия фиксаторов расцепляющего устройства, при любом положении направляющего винта, полученного с использованием двигателя.

5. Устройство управления стержнями по п. 1, в котором механическое соединение включает по меньшей мере один четырехзвенный механизм.

6. Устройство управления стержнями (CRDM), содержащее:

множество блоков CRDM, каждый из которых включает направляющий винт и двигатель, предназначенный для управления направляющим винтом; и

опору с установленными на ней множеством блоков CRDM в корпусе ядерного реактора рядом с двигателями CRDM, расположенными на различной высоте относительно ядра корпуса ядерного реактора;

причем каждый блок CRDM соединен с одним или более управляющими стержнями, так что двигатель, управляющий направляющим винтом, перемещает соединенный один или более управляющих стержней навстречу, в сторону или в пределах ядра реактора.

7. Устройство управления стержнями (CRDM) по п. 6, в котором каждый блок CDRM также содержит:

фиксирующее приспособление, соединенное с направляющим винтом и предназначенное для сцепления соединения соединительного стержня и направляющего винта; и

расцепляющее устройство, предназначенное для расцепления фиксирующего приспособления, реагируя на быструю остановку реактора.

| US3079323 A, 26.02.1963 | |||

| 0 |

|

SU319150A1 | |

| RU2059301 C1, 27.04.1996 | |||

| US2009046824 A1, 19.02.2009 | |||

| Привод регулирующего органа ядерного реактора | 1980 |

|

SU875981A1 |

Авторы

Даты

2016-04-10—Публикация

2011-03-08—Подача