Изобретение относится к области производства огнеупорных материалов, точнее к составам хромсодержащих огнеупорных материалов, предназначенных для футеровки стекловаренных печей при варке бесщелочных алюмоборосиликатных стекол.

Из уровня техники известен ряд плавленолитых хромсодержащих огнеупорных материалов, например: огнеупорный материал (SU 1089076, 1984 г.), содержащий, мас.%: Cr2O3 30-48, Al2O3 31-44, ZrO2 3-10, SiO2 10-15, MgO 7-12, Na2O 1-1,8; огнеупорный материал (SU 1446127, 1988 г.), содержащий, мас.%: Cr2O3 15-35, Al2O3 45-80, СаО 5-20 или огнеупорный материал (SU 1470729, 1989 г.), содержащий, мас.%: Cr2O3 33,6-54,5; Al2O3 35-45; SiO2 3,5-9,6; Na2O 0,5-0,8; B2O3 0,5-2,5; ZrO2 1-2; MgO 5-6,5, которые вследствие большого содержания Al2O3 характеризуются низкой коррозионной стойкостью к действию бесщелочных алюмоборосиликатных расплавов.

Известный из описания к патенту FR 2478071, 1981 г плавленолитой хромсодержащий огнеупорный материал, содержащий, мас.%: Cr2O3 1-74, ZrO2 15-40, Al2O3 3-76, SiO2 7,5-20, Na2O 0,4-2,5 и оксиды Fe и Mn 0,3-0,4, характеризуется повышенным выходом огнеупорных изделий с дефектами (трещины и сколы углов брусьев). Высокая трещиноватость изделий объясняется повышенным содержанием ZrO2 и связана с объемными полиморфными изменениями при охлаждении отливок.

Наиболее близким аналогом (прототипом) предлагаемого изобретения является плавленолитой хромсодержащий огнеупорный материал (RU 2495000, 2013 г.), содержащий, мас.%: Cr2O3 18,0-33,7; Al2O3 24,2-28,0; ZrO2 27,0-34,9; SiO2 13,1-15,0; MgO 0,3-0,5; B2O3 0,2-0,4; по меньшей мере один щелочной оксид из группы: Na2O, K2O и Li2O 0,7-1,3; Fe2O3 0,3-0,7; TiO2 0,2-0,5; СаО 0,3-0,7.

Коррозионная стойкость этого материала достаточна для использования его в расплавах щелочных боросиликатных стекол, однако он обладает низкой коррозионной стойкостью к действию бесщелочных алюмоборосиликатных расплавов, что делает его непригодным для применения при варке бесщелочных алюмоборосиликатных стекол.

К тому же высокое содержание в нем ZrO2 из-за полиморфных изменений при охлаждении отливок ведет к повышенному выходу изделий с дефектами, чем обуславливает снижение производительности плавильного агрегата.

Задача, решаемая изобретением, и технический результат, достигаемый при его реализации, направлены на создание плавленолитого хромсодержащего огнеупорного материала, пригодного для использования при варке бесщелочного алюмоборосиликатного стекла, за счет повышения его коррозионной стойкости к расплавам такого стекла и повышение производительности плавильного агрегата за счет увеличения выхода отливок без дефектов (трещин, сколов углов).

Технический результат достигается тем, что плавленолитой огнеупорный материал, включающий Cr2O3, Al2O3, MgO, SiO2, Fe2O3, FeO, ZrO2, B2O3, TiO2 и по меньшей мере один щелочной оксид из группы: Na2O, K2O, Li2O содержит указанные компоненты при следующем соотношении, мас.%:

По экспериментальным данным содержание Cr2O3 в плавленолитом огнеупоре данного состава должно находиться в пределах 67,4-90,7%. При меньшем количестве оксида хрома не обеспечивается требуемая коррозионная стойкость огнеупора. Введение в огнеупор более 90,7% Cr2O3 ухудшает технологичность изготовления огнеупорных изделий из-за больших затруднений реализации электроплавки (низкая степень проплавляемости шихты и низкий выход годных изделий).

Содержание 2,6-7,0% Al2O3, 1-2,5% MgO и 0,3-3,5% Fe2O3+FeO обусловлено требованиями достижения необходимых литейных свойств расплава и образования устойчивых к действию бесщелочных алюмоборосиликатных расплавов соединений типа шпинели (Mg, Fe+2)O·(Cr, Al, Fe+3)2O3 и твердого раствора (Cr, Al, Fe+3)2O3.

Однако повышение содержания количества Al2O3 и MgO выше указанных пределов ведет к уменьшению концентрации хрома в шпинели и в твердом растворе, что снижает их коррозионную стойкость.

Содержание оксидов железа в пределах 0,3-3,5% улучшает литейные свойства материала за счет повышения жидкотекучести расплава и увеличивает интервал затвердевания отливки, релаксирует внутренние напряжения в изделии и уменьшает склонность изделий к растрескиванию. Однако повышение содержания оксидов железа свыше 3,5% ведет к снижению коррозионной стойкости огнеупора.

Технологичность изготовления огнеупорных изделий (производительность плавильного агрегата, минимальная трещиноватость изделий и отсутствие сколов углов и ребер) обеспечивается оптимальным содержанием компонентов: 3-14% SiO2; по меньшей мере одного щелочного оксида из группы: Na2O, K2O и Li2O в количестве 0,4-1,3% и 0,2-1,0% В2О3.

Количество SiO2 в пределах 3-14% определяется необходимостью образования в огнеупоре стекловидной фазы, предотвращает растрескивание изделий при их отжиге. Повышение содержания SiO2 свыше 14% снижает коррозионную стойкость огнеупора.

Содержание в составе огнеупора наряду с кремнеземом по меньшей мере одного из и щелочных оксидов Na2O, K2O и Li2O в пределах 0,4-1,3% и B2O3 в количестве 0,2-1,0% обеспечивает при плавлении шихты достаточную жидкотекучесть расплава и повышение производительности плавильного агрегата. Однако дальнейшее повышение содержание щелочного оксида и оксида бора хотя и ведет к улучшению жидкотекучести расплава и повышению производительности плавильной установки отрицательно влияет на коррозионную стойкость огнеупора.

Стеклофаза является необходимым структурным компонентом огнеупора, определяющим технологичность его изготовления, однако по показателю коррозионной стойкости она уступает таким структурным составляющим, как эсколаит (оксид хрома), шпинель (Mg, Fe2+)O·(Cr, Al, Fe)2O3 и твердый раствор (Cr, Al, Fe+3)2O3.

Увеличению коррозионной стойкости стеклофазы способствует наличие в составе огнеупора 0,2-0,9% TiO2, образующего титанат алюминия Al2TiO5 с высокой температурой плавления (1860°С) и 1,6-2,4% ZrO2, повышающего тугоплавкость стеклофазы. При этом экспериментально показано, что введение указанных компонентов TiO2 и ZrO2 обеспечивает высокую коррозионную стойкость стеклофазы огнеупора при достаточной ее жидкотекучести, определяемой наличием 0,4-1,3% щелочных оксидов Na2O, K2O, Li2O и 0,2-1,0% B2O3. Литейные свойства при указанных соотношениях компонентов стекловидной фазы огнеупора обеспечивают высокую степень заполняемости литейных форм, увеличение выхода годных изделий (без трещин сколов углов и ребер). Однако увеличение содержания TiO2 и ZrO2 выше указанных пределов является нерациональным с точки зрения использования сырья и его влияния на технологический процесс.

Для получения огнеупорного материала подготавливали шихты, состоящие из окиси хрома, глинозема, окиси магния, хромового концентрата, цирконового концентрата, рутилового концентрата, карбонатов калия, натрия и лития, борного ангидрида.

Шихты плавили в электродуговой печи с диаметром корпуса 1200 мм при напряжении 100-170 В и силе тока 1-3 кА. Расплав заливали в графитовые литейные формы, после чего отливки размером 450×250×250 мм отжигали в естественных условиях в термоящиках с теплоизолирующей засыпкой.

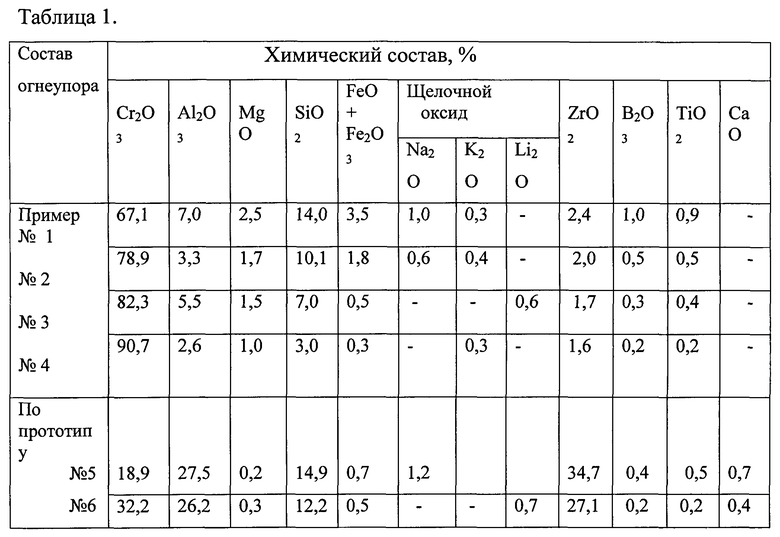

Конкретные примеры составов (№№1-4) предлагаемого огнеупорного материала представлены в табл. 1.

Определение коррозионной стойкости огнеупорных материалов проводили в расплаве бесщелочного боросиликатного стекла состава, мас.%: SiO2 54,0; Al2O3 14,5; B2O3 10,0; СаО 16,5; MgO 4,0; F 0,5; в статических условиях при температуре 1480°С в течение 24 ч. Коррозионную стойкость (скорость коррозии) образцов огнеупора определяли по изменению линейных размеров (сечение образцов 10×10 мм) на уровне стекла после коррозионных испытаний.

Выход годных изделий определяли по 10 отливкам размером 450×250×250 мм по наличию у них трещин и сколов углов. Годным изделием считается отливка, не имеющая трещин на рабочей поверхности и не более 1 скола угла.

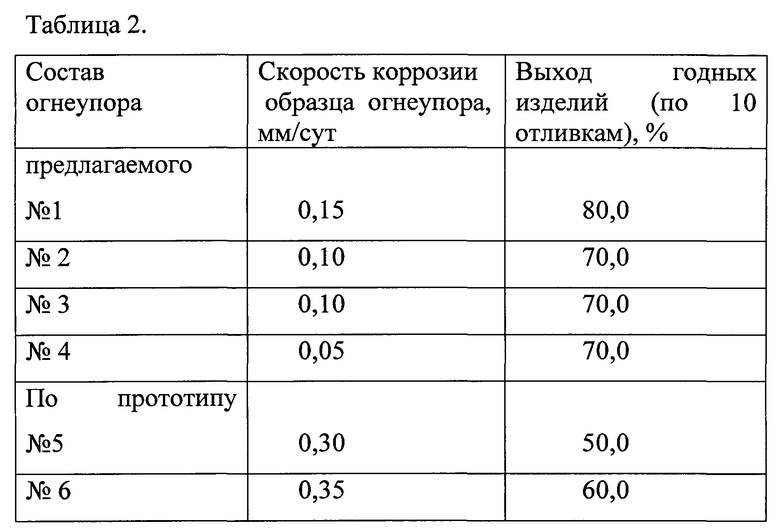

Результаты технологических показателей и эксплуатационных испытаний огнеупоров приведены в табл. 2.

Из табл. 2 следует, что огнеупорный материал предлагаемого состава (составы №№1-4) имеет в 3-3,5 раза меньшую скорость коррозии в расплаве бесщелочного алюмоборосиликатного стекла и характеризуется большим выходом годных изделий по сравнению с известным огнеупором (составы №№5-6).

Использование заявляемого изобретения позволит организовать производство плавленолитого хромсодержащего огнеупора, характеризующегося высокой коррозионной стойкостью к расплавам бесщелочного алюмоборосиликатного стекла (стекла Е), используемого для стеклопластиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041181C1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| ПЛАВЛЕНОЛИТОЙ ГЛИНОЗЕМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2039025C1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА "КАСКАД" | 1991 |

|

RU2033397C1 |

| СТЕКЛОПРЯЖИ, ПРИГОДНЫЕ ДЛЯ АРМИРОВАНИЯ ОРГАНИЧЕСКИХ И/ИЛИ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2008 |

|

RU2471730C2 |

| КОМПОЗИЦИЯ СТЕКЛОВОЛОКНА ЭЛЕКТРОННОЙ ЧИСТОТЫ, А ТАКЖЕ СТЕКЛОВОЛОКНО И ИЗГОТОВЛЕННАЯ ИЗ НЕГО ЭЛЕКТРОННАЯ ТКАНЬ | 2019 |

|

RU2773878C1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470729A1 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| ЭМАЛЬ | 1993 |

|

RU2041174C1 |

Изобретение относится к области производства хромсодержащих огнеупорных материалов, предназначенных для футеровки стекловаренных печей при варке бесщелочных алюмоборосиликатных стекол. Предлагается состав плавленолитого огнеупорного материала, компоненты которого взяты в следующем соотношении, мас.%: Cr2O3 67,4-90,7, Al2O3 2,6-7,0, MgO 1-2,5, SiO2 3-14, Fe2O3+FeO 0,3-3,5, ZrO2 1,6-2,4, B2O3 0,2-1,0, TiO2 0,2-0,9, по меньшей мере один щелочной оксид из группы: Na2O, K2O, Li2O 0,4-1,3. Достигаемый технический результат заключается в увеличении выхода отливок огнеупорного материала без дефектов (трещин, сколов углов) и повышении их коррозионной стойкости к действию расплавов бесщелочных алюмоборосиликатных стекол. 2 табл.

Плавленолитой высокохромистый огнеупорный материал, включающий Cr2O3, Al2O3, MgO, SiO2, Fe2O3, FeO, ZrO2, B2O3, TiO2 и по меньшей мере один щелочной оксид из группы: Na2O, K2O, Li2O, отличающийся тем, что он содержит указанные компоненты при следующем соотношении, мас. %:

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041181C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 2004 |

|

RU2265583C2 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ СУХОФРУКТОВ | 2003 |

|

RU2248128C1 |

Авторы

Даты

2016-04-20—Публикация

2015-03-04—Подача