I

Изобретение относится к огнеупорной промьшленности и может быть использовано дпя изготовления плавлено- литых хромосодержащих огнеупоров для футеровки стекловаренных печей.

Целью изобретения является повышение коррозионной стойкости огне- упора в щелочных боросиликатных расплавах.

Для получения огнеупорного материала подготавливают шихты, состоящие из окиси хрома, глинозема, окиси магния, кварцевого песка, двуокиси циркония, соды и борного ангидрида. Шихты плавят в злектродуговой печи при напряжении на электродах 140-160 В и токе 1,5-2,0 кА. Плавку ведут в окислительных условиях (на открытой дуге, при поднятых над расплавом электродах). Расплав заливают в графитовые литейные формы, пос(Л

ле чего отливки размером 300и250 5480 мм отжигают в естественных условиях в термоящиках с диатомитовой засыпкой в течение 3-4 сут.

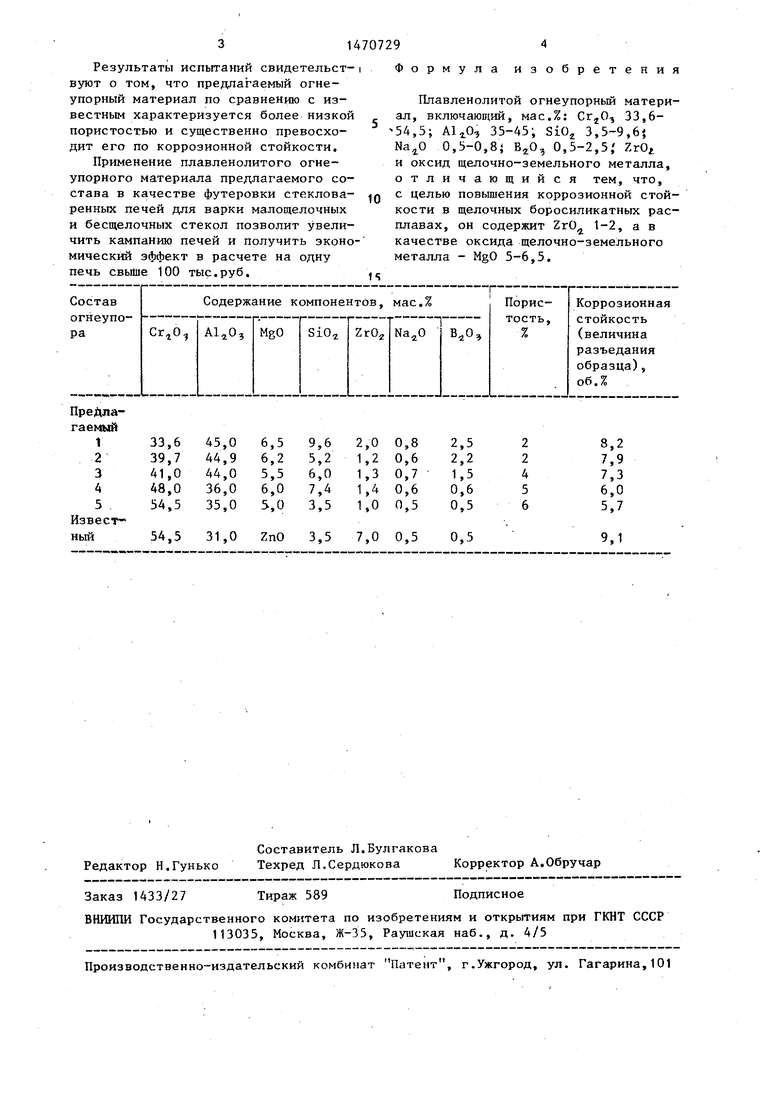

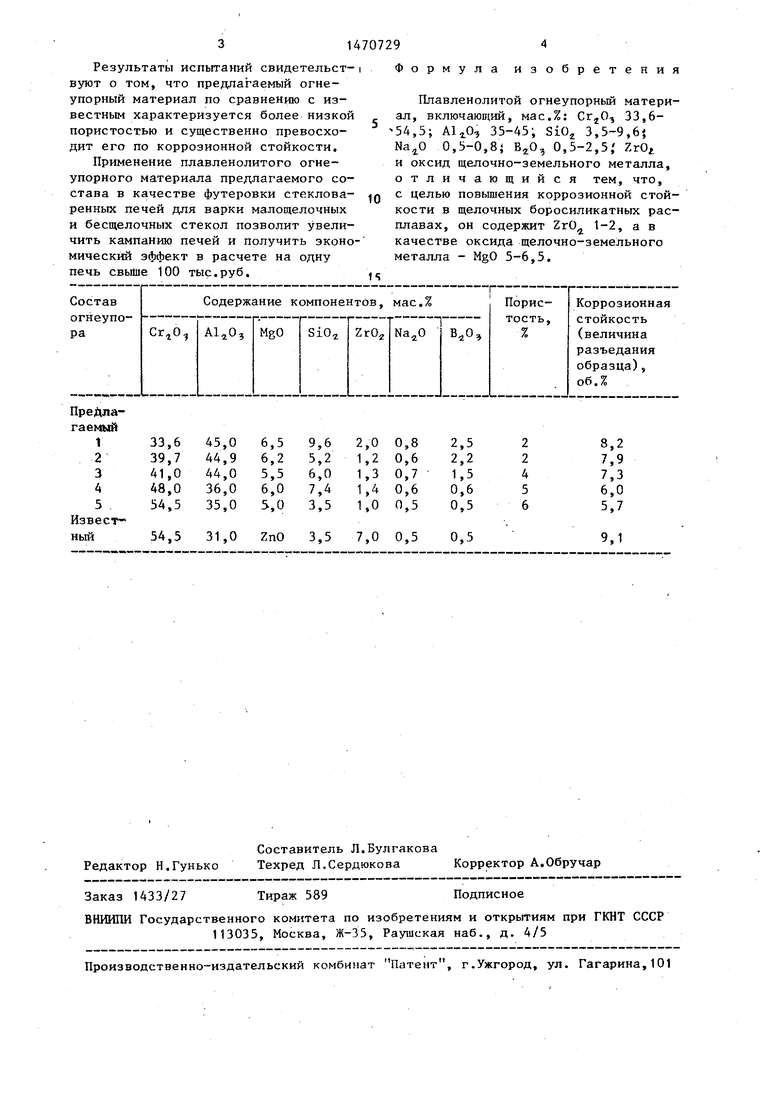

Определение коррозионной стойкости огнеупорного материала проводят в расплаве щелочного боросиликатно- го стекла состава, мас.%: SiOj 53; 18; ,5,5; 0,8i MgO 1,0; CaO 15; , 3,1; , 2,0; ., 1; SOj 0,1, в динамическом режиме с вра- щен ием образцов размером 11к11и80мм в течение 24 ч при 11504. Коррозионную стойкость огнеупорного материала оценивают по уменьшению объема образцов в процессе испытаний (среднее по 6 образцам).

Химический состав, пористость, коррозионная стойкость предлагаемого огнеупорного материала (составы 1-5) и известного приведены в таблице.

ю

Результаты испытаний свидетельствуют о том, что предлагаемый огнеупорный материал по сравнению с известным характеризуется более низкой пористостью и существенно превосходит его по коррозионной стойкости.

Применение плавленолитого огнеупорного материала предлагаемого состава в качестве футеровки стекловаренных печей для варки малощелочных и бесщелочных стекол позволит увеличить кампанию печей и получить экономический эффект в расчете на одну печь свыше 100 тыс.руб.

Формула изобретения

Плавленолитой огнеупорный материал, включаюп(ий, мас.%: , 33,6- 54,5; A1.J.O, 35-45; SiO 3,5-9,6, 0,5-0,8i , 0,5-2,5, ZrO,. и оксид щелочно-земельного металла, отличающийся тем, что, с целью повышения коррозионной стойкости в щелочных боросиликатных расплавах, он содержит ZrO 2, а в качестве оксида щелочно-земельного металла - MgO 5-6,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470730A1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041181C1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1744082A1 |

| ПЛАВЛЕНОЛИТОЙ ГЛИНОЗЕМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2039025C1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470731A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

| Плавленолитой высоко-глиноземистый огнеупорный материал | 1991 |

|

SU1796601A1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1719374A1 |

Изобретение относится к плавленолитым огнеупорным материалам, используемым для футеровки стекловаренных печей. Цель изобретения - повышение коррозионной стойкости в щелочных боросиликатных расплавах. Огнеупор содержит, мас.%: CR2O3 33,6-54,5, AL2O3 35-45, SIO2 3,5-9,6,NA2O 0,5-0,8, B2O3 0,5-2,5,JRO2 1-2 и MGO 5-6,5. Пористость огнеупора 2-6%, коррозионная стойкость (величина разъедания образца) 5,7-8,2 об.%. 1 табл.

Редактор Н.Гунько

Составитель Л.Булгакова

Техред Л.Сердюкова Корректор А.Обручар

Заказ 1433/27

Тираж 589

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Пгятемт, г.Ужгород, ул. Гагарина, 101

Подписное

| Электроплавленый огнеупорный материал | 1978 |

|

SU718426A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-04-07—Публикация

1987-04-02—Подача