Предлагаемое техническое решение относится к получению пищевых волокон из свекловичного жома, которые имеют широкое применение в отраслях пищевой и непищевой промышленности.

Пищевые волокна в настоящее время признаны необходимым компонентом питания. Только сбалансированная по количеству и составу пищевых волокон пища является полноценной. Также пищевые волокна используются в качестве загустителей, наполнителей, нашли широкое применение в медицине. Вне пищевой промышленности при производстве биоразлагаемых упаковок, композитных материалов и других компонентов.

Известен способ получения пектина и пищевых волокон из тыквенного жома [RU 2422044 C1, A23L 1/0524 (2006.01), 27.06.2011], в котором предусматривается гидролиз-экстрагирование смеси. В качестве эстрогена используют анолит.

Гидролиз растительного сырья неизбежно сопровождается разложением моносахаридов, при котором образуются нежелательные побочные продукты - фурфурол и гидроксиметилфурол, в свою очередь распадающиеся с образованием левулиновой и муравьиной кислот. Недостатки способа - существенные затраты теплоты, высокая гигроскопичность, трудоемкость очистки емкостей.

Известен способ получения пищевых волокон [RU 2330429 C1, A23L/308 (2006.01), 10.08.2008], предусматривающий смешивание растительного сырья с жидкой двуокисью углерода при давлении выше атмосферного, его деароматизацию при нагревании смеси в сверхвысокочастотном (СВЧ) поле, сброс давления до атмосферного, промывку и сушку.

Использование СВЧ устройств влечет большие энергетические затраты, что существенно повышает себестоимость конечного продукта. При работе СВЧ печей главным и большим недостатком является электромагнитное излучение частотой 2,45 (ГГц), которое вызывают распад и изменение молекулярной структуры продуктов питания в процессе излучения, что приводит к сбою организма человека.

Известен способ получения микроцеллюлозы [RU 2501810 C1, С08В 15/00 (2006.01), С08В 15/02 (2006.01), D01F 2/00 (2006.01), 20.12.2013]. Способ включает измельчение и просеивание исходного сырья, запаривание, отжим, а также приготовление раствора кислоты (щавелевой, соляной, азотной, серной или других неорганических кислот) для гидролиза.

Способ требует большого потребления воды, для очистки которой требуются значительные затраты. Использование гидролиза также негативно влияет на качество продукта.

Наиболее близким к изобретению является технологическое устройство сушки кормов и сушилка [RU 2179810 С2, A23R 1/00, A01F 25/00, 27.02.2002]. Устройство содержит подающий питатель, сушилку, транспортер, топливную систему, циклон и шнековый пресс.

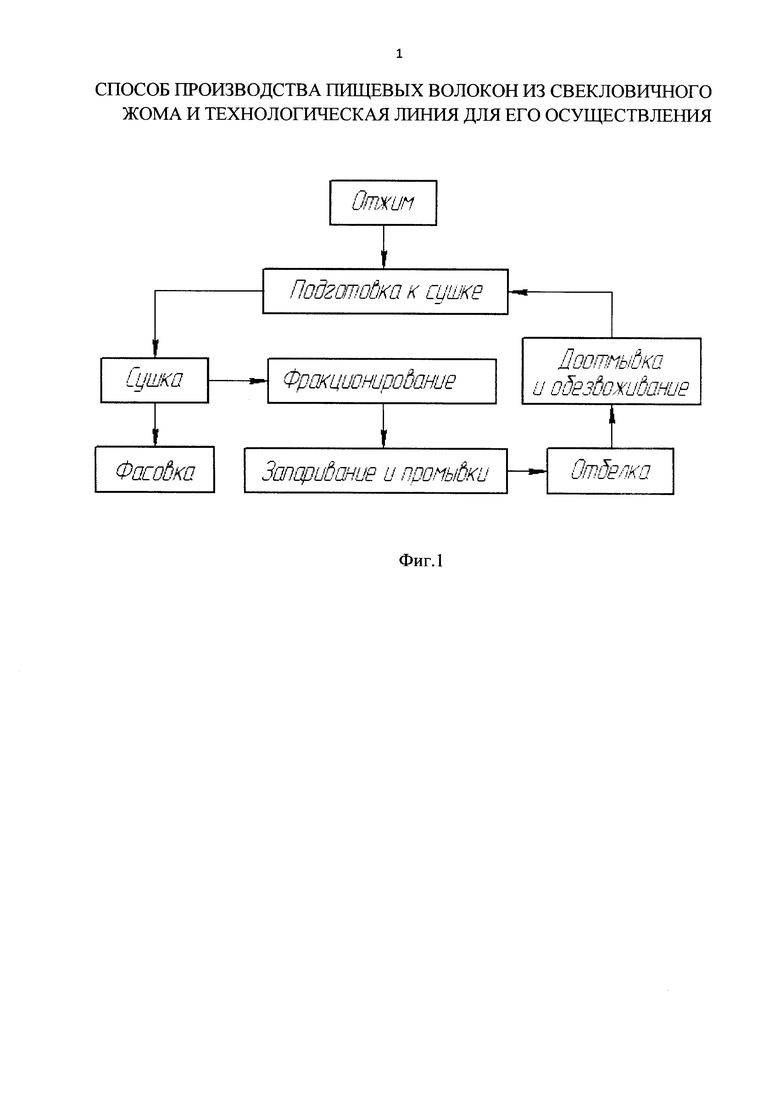

Технологическое устройство сушки кормов и сушилка являются составной частью предложенного способа с добавлением разравнивающего устройства с предварительным отжимом для загрузки в сушилку влажных материалов [Материалы конференции]. Эти устройства включены в первую, вторую и третью технологические ступени предложенного способа производства пищевых волокон из свекловичного жома и технологическую линию для его осуществления, состоящую из восьми технологических ступеней, представленных на фиг. 1.

Технологическое решение относится к энергосберегающему способу вторичной переработки жома сахарной свеклы и может быть использовано для производства пищевых волокон, а также в безотходном воспроизводстве сахарной свеклы.

Техническая сущность предлагаемого решения заключается в следующем. Основным направлением для снижения себестоимости продукции является уменьшение энергетических затрат. Предлагается использование в качестве теплоносителя на технологической ступени сушки отработанных газов котельных, работающих на газообразном топливе, это позволяет значительно сократить энергетические расходы на сушку. Разравнивающее устройства с предварительным отжимом для загрузки в сушилку влажных материалов [Материалы конференции] и технологическое устройство сушки кормов и сушилка [RU 2179810 С2, A23R 1/00, A01F 25/00, 27.02.2002] используются как при сушке жома сахарной свеклы, так и при сушке свекловичных пищевых волокон. Это делает их универсальными, а также минимизирует количество технологических ступеней. Также известно, что при безотходном производстве рационально используются сырье и энергия, экономический эффект в этом случае образовывается за счет непосредственного возвращения сырья (жома сахарной свеклы) в производство, снижаются затраты на его добычу. Безотходное производство существенно снижает загрязнение окружающей среды.

Важной задачей при получении свекловичных пищевых волокон путем вторичной переработки жома сахарной свеклы является выполнение следующих требований:

- простота в обслуживании узлов и агрегатов;

- минимизация количества технологических ступеней путем универсальности некоторых технологических ступеней;

- получение высококачественного продукта;

- получение технико-экономической эффективности;

- минимальное использование химических веществ.

Технический результат достигается тем, что на технологической ступени - сушке, используются отработанные газы котельной, работающей на газообразном топливе, что снижает затраты на энергоносители. Также большую роль играет непосредственное возвращение сырья в производство - гранулированного и негранулированного сухого жома сахарной свеклы.

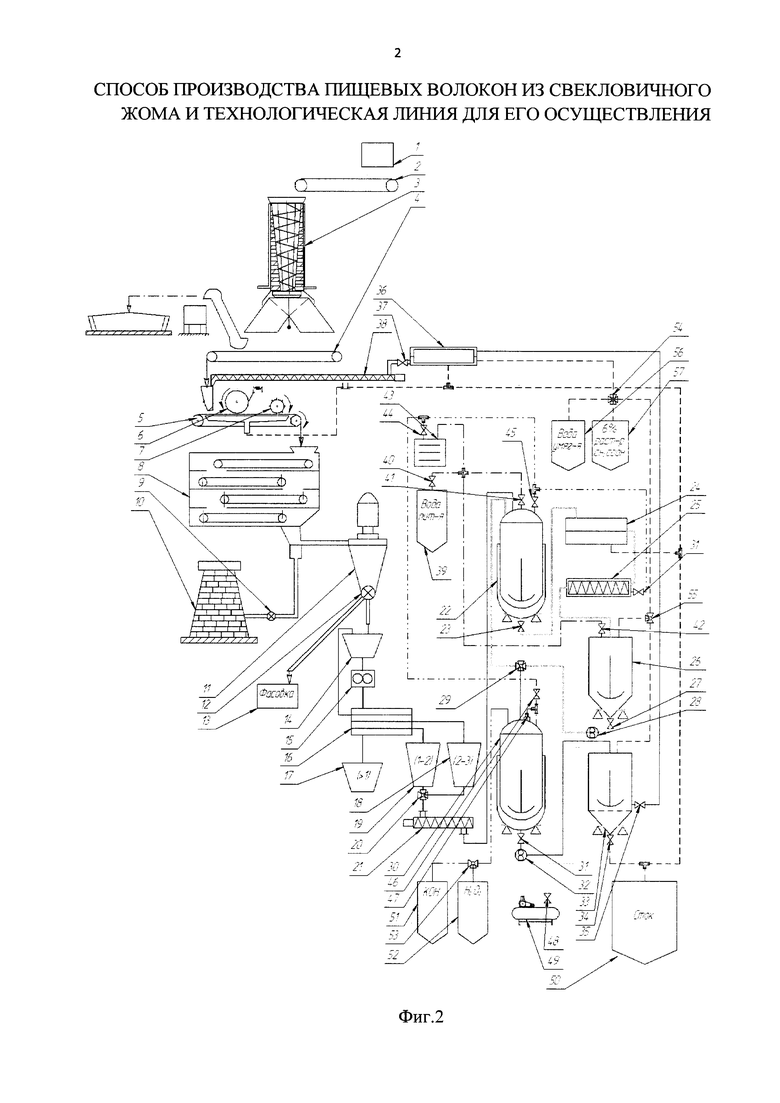

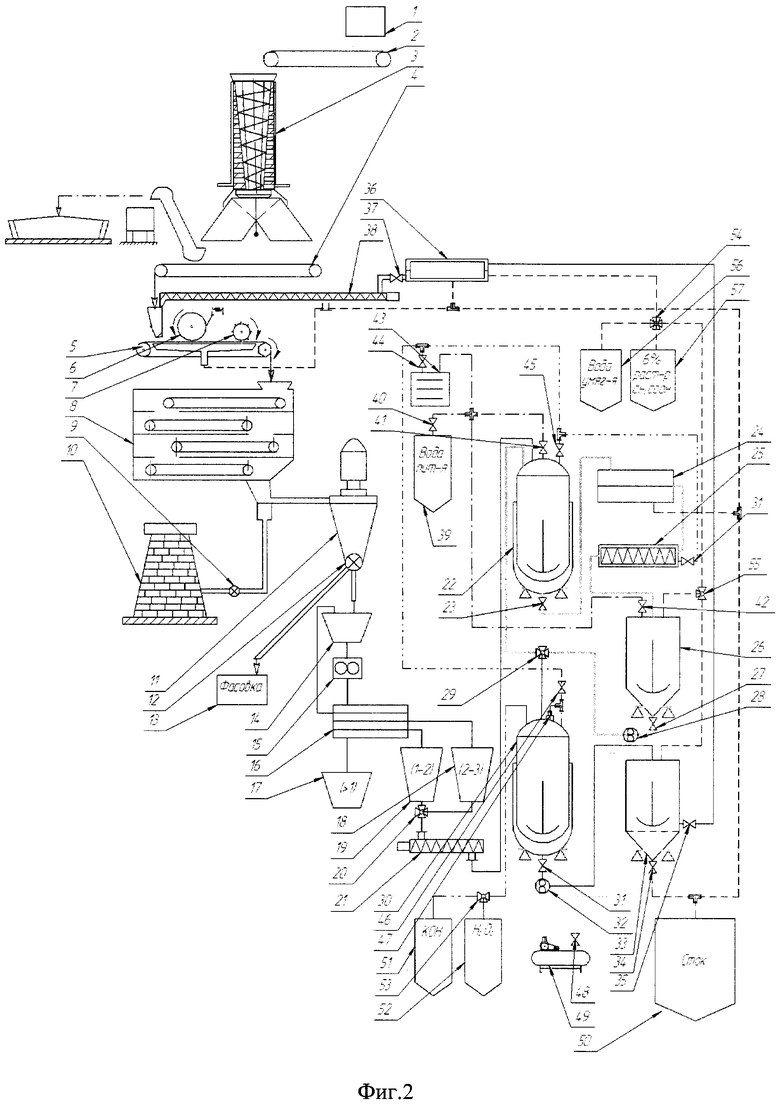

На фиг. 1 - изображена векторная схема, которая состоит из восьми технологических ступеней; на фиг. 2 - схема технологической линии.

Способ производства пищевых волокон из свекловичного жома и технологическая линия для его осуществления состоит из восьми технологических ступеней представленных на фиг. 1 - это отжим, подготовка к сушке, сушка, фракционирование, запарка и промывки, отбелка, доотмывка и обезвоживание, фасовка. Из этих технологических ступеней состоит технологическая линия, изображенная на фиг. 2, которая представляет собой: диффузионный клапан 1 сахарного завода, питатель 2 для подачи сырого жома сахарной свеклы к вертикальному прессу 3, под которым установлен ленточный транспортер 4 для подачи отжатого жома сахарной свеклы к разравнивающему устройству 5 с предварительным отжимом для загрузки в сушилку влажных материалов [Материалы конференции], на котором установлен пресс-вал 6 и разравнивающий вал 7. Сушилка 8 установлена непосредственно под разравнивающим устройством 5 с предварительным отжимом для загрузки в сушилку влажных материалов [Материалы конференции]. Топливная система сушилки 8 состоит из вентилятора 9 и трубы котельной 10. В качестве пневмотранспорта установлен циклон 11 с шиберным краном 12, предназначенным для установления поступления сухого жома сахарной свеклы на фасовку 13 или бункер 14 на дальнейшую переработку. За бункером 14 установлена молотковая дробилка 15 и грохот вибрационный 16 с фракционными бункерами 17,18,19. Шиберный кран 20 предназначен для подачи одной из фракций шнеком-дозатором 21 в реактор 22 с краном 23. После реактора 22 по технологической линии установлено вибросито 24, пропарочный шнек 25, емкость для промывки 26 с краном 27 и насосом 28, кран-коллектор 29, реактор 30, на котором установлен кран 31 и насос 32 для подачи содержимого в емкость 33, на которой установлены краны 34 и 35. За емкостью 33 установлен декантер 36 с краном 37 и шнеком-дозатором 38 для подачи пищевых волокон к разравнивающему устройству 5 с предварительным отжимом для загрузки в сушилку влажных материалов [Материалы конференции], непосредственно с которого на сушилку 8. После сушки пищевые волокна фасуют в фасовочном цеху 13 с последующим хранением.

Водонагреватель 39 предназначен для нагрева питьевой воды до заданной температуры, на трубопроводе которого установлен аварийный кран 40 и рабочие 41, 42.

Байпасная линя представляет собой парогенератор 43, аварийный кран 44, рабочие краны 45, 46 и клапан 47.

Для обеспечения сжатым воздухом установлена компрессорная установка 48 и кран 49 для подачи воздуха.

Для сточных вод предусмотрена емкость 50. Емкость 51 для едкого калия (KOH) и емкость 52 для перекиси водорода (H2O2) выполнены с общим краном-коллектором 53. Краны-коллекторы 54, 55 установлены для подачи умягченной воды из водонагревателя 56 и шестипроцентного раствора уксусной кислоты (6% раствор СН3СООН) из емкости 57.

Рабочий процесс каждой ступени (фиг. 1) технологической линии (фиг. 2) осуществляется следующим образом.

Отжим.

На данной технологической ступени отжимают жом сахарной свеклы до влажности 30-40%. Сырой свекловичный жом из диффузионного клапана сахарного завода 1 (фиг. 2) подают к питателю 2 и направляют в шнековый пресс 3. Отжатый жом сахарной свеклы подают на ленточный транспортер 4, по которому направляют на следующую технологическую ступень - подготовка к сушке.

Подготовка к сушке.

Подготовку к сушке, непосредственно от которой зависит качество сушки, выполняют на разравнивающем устройстве 5 с предварительным отжимом для загрузки в сушилку влажных материалов [Материалы конференции], которое работает следующим образом. С ленточного транспортера 4 отжатый жом сахарной свеклы подают на разравнивающее устройство 5 с предварительным отжимом для загрузки в сушилку влажных материалов [Материалы конференции]. Если влажность массы выше 40%, то ее пропускают через пресс-вал 6 для снижения влажности на 5-6%, после чего подают к разравнивающему валу 7, где формируют необходимый слой по ширине и высоте, после чего направляют на следующую технологическую ступень - сушку.

Сушка.

Каскадное расположение перфорированных транспортеров с перегородками в сушилке 8 обеспечивает последовательное поступление теплоносителя, нагнетаемого вентилятором 9, из основания трубы котельной 10. В качестве агента теплоносителя используют отработанные газы котельной, работающей на газообразном топливе. Отвод газов осуществляют по трубопроводу от ближайшей котельной с температурой газов 170-200°С. Прохождением горячих газов снизу вверх обеспечивают высушивание жома сахарной свеклы до влажности 10-12%. В качестве пневмотранспорта используют циклон 11. Положением шиберной заслонки 12 сухой жом сахарной свеклы направляют в фасовочный цех 13 для хранения или в бункер 14 на дальнейшую переработку.

Фракционирование.

Фракционирования относится к подготовке сухого жома сахарной свеклы для дальнейшей переработки. Из бункера 14 сухой жом сахарной свеклы подают на молотковую дробилку 15, измельченный сухой жом сахарной свеклы направляют на грохот вибрационный 16, на котором разделяют четыре фракции:

- фракция размером менее 1 мм поступает в бункер 17 для отходов;

- фракцию размером более 3 мм направляют в бункер 14 для повторного измельчения;

- фракцию размером 2-3 мм направляют в бункер 18;

- фракцию размером 1-2 мм направляют в бункер 19.

5. Запаривание и промывки.

Запаривание заключается в следующем - жом сахарной свеклы набухает, в результате чего происходит его частичное размягчение и удаление загрязнений (грунт, песок и др.), а также удаляют остатки органических веществ.

Запаривание питьевой водой фракций 1.0-2.0 и 2.0-3.0 осуществляют раздельно, так как при использовании объединенной фракции 1.0 и 3.0 мм происходит размягчение мелкой фракции раньше крупной фракции, что не допустимо. Поэтому шиберным краном 20 устанавливают подачу одной из фракций в шнек-дозатор 21. Шнеком-дозатором 21 одну из фракций жом сахарной свеклы подают в реактор 22 с предварительно набранной питьевой водой для запаривания. Питьевую воду, нагретую до температуры 40-45°С в водонагревателе, 38 подают в реактор 22 открытием крана 41. Заполнение реактора 22 питьевой водой и жомом сахарной свеклы отслеживают по тензовесам, на которых он установлен. При наполнении реактора 22 до необходимого уровня питьевой водой перекрывают подачу питьевой воды краном 41 и производят пуск перемешивающего устройства (35-40 об/мин) в реакторе 22. Во время внесения жома сахарной свеклы постоянно перемешивают содержимое реактора 22 (35-40 об/мин). Температурный режим обеспечивают подогреванием паровой рубашки реактора 22 паром, для этого на байпасной линии парогенератора 43 установлен кран 45, через который подают пар в паровую рубашку реактора 22. Во время запарки также осуществляют перемешивание мешалкой (35-40 об/мин) и поддержание температуры 40-45°С в течение:

- 30 минут для фракции 1.0-2.0 мм;

- 40 минут для фракции 2.0-3.0 мм.

Подачу сухого жома сахарной свеклы выполняют в два этапа по 150 кг. Это необходимо для лучшего сбора сора с поверхности воды в процессе запаривания. Сбор сора осуществляют при помощи переносного устройства для сбора сора, при этом останавливают перемешивающее устройство. После сбора сора запускают перемешивающее устройство (35-40 об/мин) и вносят вторую часть сухого жома сахарной свеклы той же фракции с последующим сбором сора. Через кран 23 запаренный жом сахарной свеклы самотеком поступает на вибросито 24, в котором пропускают по сетке с отверстиями 0,75 мм для обезвоживания продукта. Отделенную воду с шнекового пресса 3, разравнивающего устройства 5 с предварительным отжимом для загрузки в сушилку влажных материалов [Материалы конференции] и вибросита 24 сбрасывают самотеком в емкость 29 для сточных вод. Обезвоженный жом сахарной свеклы сходит с сетки и поступает в самотек, по которому направляют в пропарочный шнек 25, на котором установлены два двигателя. Один двигатель вращает питатель, а второй - вал пропарочного шнека. Подачу пара производят только в пропарочный шнек 25. Кран 45 для подачи пара при пропаривании открывают полностью. Паром удаляют запахи продукта. Пропаренный жом сахарной свеклы направляют в емкость 26 для промывки с предварительно набранной питьевой водой, для этого открывают кран 42, необходимое количество отслеживают по тензовесам, на которых установлена емкость 26.

Первая промывка.

После полного освобождения реактора 22 от продукта, а также освобождения вибросита 24 и пропарочного шнека 25 производят перекачивание содержимого емкости 26 в реактор 22 для осуществления промывки, при этом перемешивающее устройство работает с постоянной скоростью (35-40 об/мин), так же как и при заполнении емкости 26. Перекачивание осуществляют следующим образом. Открывают кран 27 и запускают насос 28, при этом кран-коллектор 29 устанавливают по направлению к реактору 22. После полного перекачивания в реактор 22 продукт промывают в течение 15 минут.

После осуществления процесса запаривания, пропаривания и одной промывки получают пульпу жома сахарной свеклы и отход - сточную воду.

По истечении 15 минут производят подачу пульпы на вибросито 28 для обезвоживания. Вторую и при необходимости третью промывки делают аналогично первой промывке за исключением пропаривания на пропарочном шнеке 25. Обезвоженную пульпу из вибросита 24 направляют самотеком к пропарочному шнеку 25, по которому она проходит транзитом. Пар в пропарочный шнек 25 при повторной промывке подают в том случае, если имеется запах. Обезвоженную пульпу подают в емкость 26, в которой нет воды. После опустошения реактора 22 от продукта в емкость 26 закачивают осмотическую воду с водонагревателя 56, для этого устанавливают в соответствующее положение краны-коллекторы 54 и 55. Количество осмотической воды зависит от количества запаренного сырья, заполнение отслеживают по тензовесам. После наполнения емкости 26 осмотической водой производят закрытие крана-коллектора 55, после этого запускают перемешивающее устройство (35-40 об/мин).

Отбелка.

Отбелку производят для удаления из пульпы красящих веществ и гемицеллюлозы. Делают глубокую стерилизацию и обеззараживают пульпу.

После заполнения осмотической водой в емкость 26 пульпу перекачивают в реактор 30 для отбелки. Для этого кран-коллектор 29 устанавливают в соответствующем положении, открывают кран 27, запускают насос 28 и перемешивающее устройство реактора 30 (35-40 об/мин). Параллельно с этим осуществляют подачу пара в паровую рубашку реактора 30. Для этого медленно открывают кран байпасной линии 46, тем самым обеспечивают прогрев рубашки реактора 30 и избегают гидроударов, а затем открывают клапан 47 для подачи пара в реактор 30. Содержимое реактора 30 нагревают до t 45°С и закрывают клапан 47, после этого из емкости 51 вносят 6% раствор едкого калия (KOH) для корректировки рН до 10.5-11.0, для этого кран-коллектор 53 устанавливают в соответствующее положение, 6% раствор КОН самотеком поступает в реактор 30. После внесения 6% раствор КОН производится замер рН пульпы, при необходимости производят дополнительную корректировку. После корректировки РН производят медленное внесение перекиси водорода (H2O2) из емкости 52, для этого устанавливают кран-коллектор 53 в соответствующее положение. Количество H2O2 также зависит от количества исходного жома сахарной свеклы, используемого для запаривания.

H2O2 вносят в три этапа:

1 часть - 2/3 от общего количества при t 45°С;

2 часть - 1/6 от общего количества при t 55°С;

3 часть - 1/6 от общего количества при t 65°С.

После внесения последней части H2O2 вносят 6% раствор КОН до достижения рН 9.0-9.5. Затем нагревают до t 81°С, после чего закрывают кран 46 паровой рубашки реактора 30. После этого делают выдержку при t 81-85°С в течение 15 минут. По истечении 15 минут производят отбор продукта для определения цвета и агрегатного состояния. Процесс нагрева и выдержки в реакторе 30 осуществляют с включенным перемешивающим устройством (35-40 об/мин). После выдержки пульпы в течение 15 минут ее перекачивают из реактора 30 в емкость 34. Для этого открывают кран 31, запускают насос 32, при этом обороты мешалки увеличивают (45-50 об/мин). Во время перекачивания пульпы с реактора 30 в емкость 33 выполняют откачку воды из-под сеточного пространства, для этого открывают кран 34, а также подают сжатый воздух в емкость 33 для лучшего слива, для этого открывают кран 49 компрессорной установки 48. Обороты мешалки в емкости 33 (45-55 об/мин). После перекачивания пульпы из реактора 30 в емкость 33 делают промывку реактора 30 и трубопровода осмотической водой. Подачу осмотической воды осуществляют следующим образом. Из водонагревателя 56 осмотическую воду направляют в емкость 26, соответствующим образом устанавливают положения кранов-коллекторов 54, 55 и 29. В емкости 26 открывают кран 27, запускают насос 28, в реакторе 30 открывают кран 31, запускают насос 32 и перекачивают осмотическую воду в емкость 33, это выполняют в течение 1 минуты. Затем прекращают подавать осмотическую воду, закрывают кран-коллектор 54, а оставшуюся осмотическую воду в реакторе 30 и трубопроводах также перекачивают в емкость 33. В процессе набора воды в реакторе 30 обороты мешалки составляют (75-80 об/мин). После отделения воды от пульпы в емкости 33 и слива ее в емкость 50, делают промывку после отбелки. Промывку пульпы выполняют для удаления красящих веществ, перешедших из пульпы в воду. Осмотическую воду из водонагревателя 56, нагретую до t 70-75°С, подают в емкость 33, заполнение также отслеживают по тензовесам. Для этого соответствующим образом устанавливают краны-коллекторы 54 и 55. Промывку пульпы горячей осмотической водой проводят в течение 15 минут, после чего производят слив воды в емкость 50, для этого открывают кран 34, также подают воздух в емкость 33 для лучшего слива, для этого открывают кран 49 компрессорной установки 48. Обороты мешалки (45-55 об/мин). При сливе воды делают отбор воды на качественные показатели, а также на наличие продукта в стоках. Вторую и при необходимости третью промывку осуществляют аналогично первой промывке.

Доотмывка и обезвоживание.

Доотмывку проводят для окончательного удаления запаха, вкуса и нейтрализации перекиси водорода. Перед проведением доотмывки проводят дезинфекцию декантера 36, шнека-питателя 38, разравнивающего устройства 5 с предварительным отжимом для загрузки в сушилку влажных материалов [Материалы конференции], протирают ленты сушилки 8. Дезинфекцию выполняют 2% раствором уксусной кислоты (СН3СООН), которую подают из емкости 57, для этого устанавливают кран-коллектор 54 и кран 37 по линии дезинфекции. После дезинфекции выполняют промывку осмотической водой декантера 36, шнека-дозатора 38 и разравнивающего устройства 5 с предварительным отжимом для загрузки в сушилку влажных материалов [Материалы конференции], для этого устанавливают кран-коллектор 54 и кран 37 в соответствующее положение. Промывную осмотическую воду и 2% раствор (СН3СООН) сливают в емкость 50.

После завершения промывок пульпы делают одну доотмывку. Для этого перекачивают осмотическую воду из водонагревателя 56 (t 25-30°С) в емкость 33 в зависимости от количества запаренного жома сахарной свеклы, отслеживают по тензовесам. Для этого в соответствующее положение устанавливают краны-коллекторы 54 и 55. После перекачивания осмотической воды в емкость 33 содержимое выдерживают в течение 10 минут, после чего подают на отжим в декантер 36. Обезвоживание выполняют на центрифуге или ином оборудовании для отделения воды, в данной технологической линии используют декантер 36. Для этого открывают кран 35, обороты мешалки при скачивании (45-50 об/мин), сжатый воздух не подают. Обороты барабана центрифуги декантера 36 устанавливают в пределах 1600-1800 об/мин. Отделенную воду после декантера 36 сбрасывают в емкость 50. По окончании скачивания емкости 33 производят смыв с сетки при помощи «керхера».

После осуществления отбелки, промывок и одной доотмывки получают пищевые волокна свекловичные, которые поступают на следующую ступень производства.

Подготовку к сушке свекловичных пищевых волокон выполняют на разравнивающем устройстве 5 с предварительным отжимом для загрузки в сушилку влажных материалов [Материалы конференции] аналогично подготовке к сушке сырого свекловичного жома. С декантера 36 шнеком-дозатором 38 свекловичные пищевые волокна подают на разравнивающее устройство 5 с предварительным отжимом для загрузки в сушилку влажных материалов [Материалы конференции], для этого открывают кран 37. После этого свекловичные пищевые волокна подают на следующую технологическую ступень - сушку. Сушку свекловичных пищевых волокон выполняют аналогично сушке сырого свекловичного жома.

Фасовка.

После сушки свекловичные пищевые волокна подают на завершающую технологическую ступень - фасовку 13, с последующим хранением.

Способ производства пищевых волокон из свекловичного жома и технологическая линия для его осуществления позволяют снизить затраты на теплоносители, улучшают качество сушки и минимально используют химические вещества, что позволяет получить качественные свекловичные пищевые волокна, а также повышает технико-экономическую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОФИБРИЛЛЯРНЫХ ПЕКТИНСОДЕРЖАЩИХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2011 |

|

RU2501325C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2501810C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНСАХАРОСОДЕРЖАЩИХ ПИЩЕВЫХ РАСТИТЕЛЬНЫХ ВОЛОКОН | 2014 |

|

RU2555790C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ РАСТИТЕЛЬНЫХ ВОЛОКОН ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ НЕЙТРАЛЬНОГО ИНЕРТНОГО НАПОЛНИТЕЛЯ В СОСТАВЕ ДРАЖИРУЮЩЕЙ СМЕСИ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЯН КАК АЛЬТЕРНАТИВЫ ДРЕВЕСНЫХ ОПИЛОК ТВЕРДЫХ И МЯГКИХ ПОРОД | 2014 |

|

RU2589220C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ПРОИЗВОДСТВА КАРТОНА | 2014 |

|

RU2542562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННЫХ ИНУЛИНСОДЕРЖАЩИХ ПИЩЕВЫХ РАСТИТЕЛЬНЫХ ВОЛОКОН ИЗ СЫРОГО ТОПИНАМБУРА | 2014 |

|

RU2565266C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ ВЫСОКОЙ СТЕПЕНИ ОЧИСТКИ | 2013 |

|

RU2550397C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕКЛОВИЧНЫХ ПИЩЕВЫХ ВОЛОКОН | 2017 |

|

RU2678873C1 |

| СПОСОБ ПОДГОТОВКИ СВЕКЛОВИЧНОГО ЖОМА К ПРОИЗВОДСТВУ ПЕКТИНА И ПИЩЕВЫХ ВОЛОКОН | 2013 |

|

RU2528496C1 |

| Способ получения пищевых волокон из свекловичного жома (варианты) | 2022 |

|

RU2804537C1 |

Группа изобретений относится к получению пищевых волокон из свекловичного жома, которые имеют широкое применение в отраслях пищевой и непищевой промышленности. Способ производства свекловичных пищевых волокон из свекловичного жома и технологическая линия включает: отжим, подготовку к сушке, сушку, фракционирование, запарку и промывку, отбелку и доотмывку с обезвоживанием. Энергосберегающий способ вторичной переработки сахарной свеклы с конечным получением свекловичных пищевых волокон реализует безотходное воспроизводство сахарной свеклы. Способ производства пищевых волокон из свекловичного жома и технологическая линия для его осуществления позволяет снизить затраты на теплоносители, улучшает качество сушки, производит качественные свекловичные пищевые волокна, а также повышает технико-экономическую эффективность производства пищевых волокон. 2 н.п. ф-лы, 2 ил.

1. Способ производства пищевых волокон из свекловичного жома предусматривает отжим жома перед сушкой до влажности 30-40%, высушивание жома сахарной свеклы до влажности 10-12% отработанными газами котельных, работающих на газообразном топливе, температура которых 170-200°С, высушенный жом измельчают и фракционируют на четыре фракции: 0-1 мм, 1-2 мм, 2-3 мм и более 3 мм, на дальнейшую переработку подают фракцию 1-2 и 2-3, запаривание фракций производят раздельно, так как время запаривания 30 минут для фракции 1.0-2.0 мм, и 40 минут для фракции 2.0-3.0 мм, при запаривании одной из фракций ее подают в два этапа по 150 кг, это необходимо для лучшего сбора сора с поверхности воды в процессе запаривания, после сбора сора вносят вторую часть сухого жома, запаривание выполняют с включенным перемешивающим устройством 35-40 об/мин, затем продукт обезвоживают, пропаривают для удаления запаха, делают 1-2 промывки, после чего получают пульпу жома сахарной свеклы, которую направляют на отбелку, для этого вносят 6% раствор едкого калия для корректировки рН до 10,5-11, после чего делают медленное внесение перекиси водорода: 1 часть - 2/3 от общего количества при t 45°С, 2 часть - 1/6 от общего количества при t 55°С, 3 часть - 1/6 от общего количества при t 65°С, после внесения перекиси водорода вносят 6% раствор едкого калия для корректировки рН до 9-9,5, содержимое нагревают до температуры 81-85°С и выдерживают в течение 15 минут, по истечении 15 минут делают промывки и одну доотмывку осмотической водой, после чего получают продукт - пищевые волокна свекловичные, которые направляют на отжим, затем на сушку и фасовку.

2. Технологическая линия для производства пищевых волокон из свекловичного жома, содержащая диффузионный клапан сахарного завода, питатель для подачи сырого жома сахарной свеклы к вертикальному прессу, под вертикальным прессом установлен ленточный транспортер для подачи отжатого жома сахарной свеклы к разравнивающему устройству с предварительным отжимом для загрузки в сушилку влажных материалов, на котором установлен пресс-вал и разравнивающий вал, причем сушилка установлена непосредственно под разравнивающим устройством с предварительным отжимом для загрузки в сушилку влажных материалов, а топливная система сушилки состоит из вентилятора и трубы котельной, в качестве пневмотранспорта установлен циклон с шиберным краном, предназначенным для установления поступления сухого жома сахарной свеклы на фасовку или бункер на дальнейшую переработку, за бункером установлена молотковая дробилка и грохот вибрационный с фракционными бункерами, шиберный кран предназначен для подачи одной из фракций шнеком-дозатором в реактор с краном, после реактора по технологической линии установлено вибросито, пропарочный шнек, емкость для промывки с краном и насосом, кран-коллектор, реактор, на котором установлен кран, и насос для подачи содержимого в емкость, за емкостью установлен декантер с краном и шнеком-дозатором для подачи пищевых волокон к разравнивающему устройству с предварительным отжимом для загрузки в сушилку влажных материалов, после которой установлено фасовочное оборудование.

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА И ПИЩЕВЫХ ВОЛОКОН ИЗ ТЫКВЕННОГО ЖОМА | 2009 |

|

RU2422044C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ВОЛОКОН | 2007 |

|

RU2330429C1 |

| ТЕХНОЛОГИЧЕСКОЕ УСТРОЙСТВО СУШКИ КОРМОВ И СУШИЛКА | 1999 |

|

RU2179810C2 |

| БУЛАВИН С.А., КАЗАКОВ К.В., НОСУЛЕНКО А.Ю., РАДОМСКИЙ А.Н., "Проблемы и перспективы инновационного развития животноводства", "Разравнивающее устройство с предварительным отжимом", Белгород, Изд-во БелГСХА им | |||

| В.Я | |||

| Горина, 2013 -с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

2016-04-20—Публикация

2014-09-16—Подача