ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Топливные баки спутника представляют собой сложные устройства, в которых используют различные средства доставки топлива в двигательные системы космического летательного аппарата. В условиях невесомости или пониженной гравитации отделение жидкостей от вытесняющих газов для их доставки в количествах, достаточных для удовлетворения требований к полету, затруднительно. Зачастую данный процесс проводят с применением устройства управления топливом (УУТ), в котором для транспортирования жидкого топлива используют поверхностное натяжение и капиллярное действие. Крайне важными являются совместимость и смачиваемость материалов бака, и устройства УУТ при взаимодействии с химическими реагентами жидкого топлива, такими как гидразин. Как известно в современном уровне техники, для данной цели используют материалы, такие как титан и титановые сплавы, вследствие их высоких химической совместимости и смачиваемости при взаимодействии с гидразином и другими горючим и окислителями, использующимися для заправки спутников топливом.

Одно требование к спутникам на низкой околоземной орбите (НОО) заключается в возможности сохранения достаточного количества топлива для заключительного маневра при возвращении с орбиты в конце срока эксплуатации. Назначение данного действия заключается в переводе космического летательного аппарата на траекторию контролируемого возвращения в плотные слои атмосферы, что обеспечивает его падение в океан и, тем самым, уменьшает гибель людей и ущерб для собственности, возникающие в случае падения обломков в населенную местность. К сожалению, количество топлива, необходимое для данного заключительного действия, в противном случае могло бы обеспечить сохранение у космического летательного аппарата функциональности в течение периода времени, доходящего вплоть до нескольких лет, в случае неконтролируемости возвращения в плотные слои атмосферы в конце полета. Требования к неконтролируемому возвращению в плотные слои атмосферы заключаются в сгорании (уничтожении) всего космического летательного аппарата за исключением пренебрежимо малой его части во время возвращения в плотные слои атмосферы.

При разработке программ по уничтожению подчеркивалось то, что замещение компонентов, изготовленных из более высокоплавких материалов, таких как стали и титан, компонентами, изготовленными из более низкоплавкого материала, такого как алюминий, повышает уничтожаемость во время возвращения в плотные слои атмосферы. С данной целью топливные баки у спутника для глобального измерения осадков (ГИО) НАСА разработали с алюминиевыми топливными баками и алюминиевым устройством УУТ. Специальная обработка поверхности для увеличения химической совместимости и смачиваемости алюминиевых сплавов, использующихся для компонентов устройства УУТ, была дорогостоящей, трудоемкой и труднопроверяемой в законченных конструкциях баков.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

В одном варианте осуществления уничтожаемая система подачи топлива включает бак для хранения жидкости и устройства управления топливом. Бак для хранения жидкости и устройства управления топливом изготавливают из алюминиевых сплавов. На выбранные участки внутренней поверхности бака для хранения жидкости и поверхности устройств управления топливом наносят покрытие на основе титана для гарантирования высоких смачиваемости и антикоррозионной защиты при взаимодействии с горючим.

В еще одном варианте осуществления способ изготовления уничтожаемой системы подачи топлива включает сначала изготовление компонентов системы подачи топлива на алюминиевой основе. После этого компоненты частично собирают и соединяют таким образом, как в результате сварки или механического скрепления. Затем на выбранные участки внутренних поверхностей бака и компонентов наносят покрытие на основе титана перед конечной сборкой бака в результате сварки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

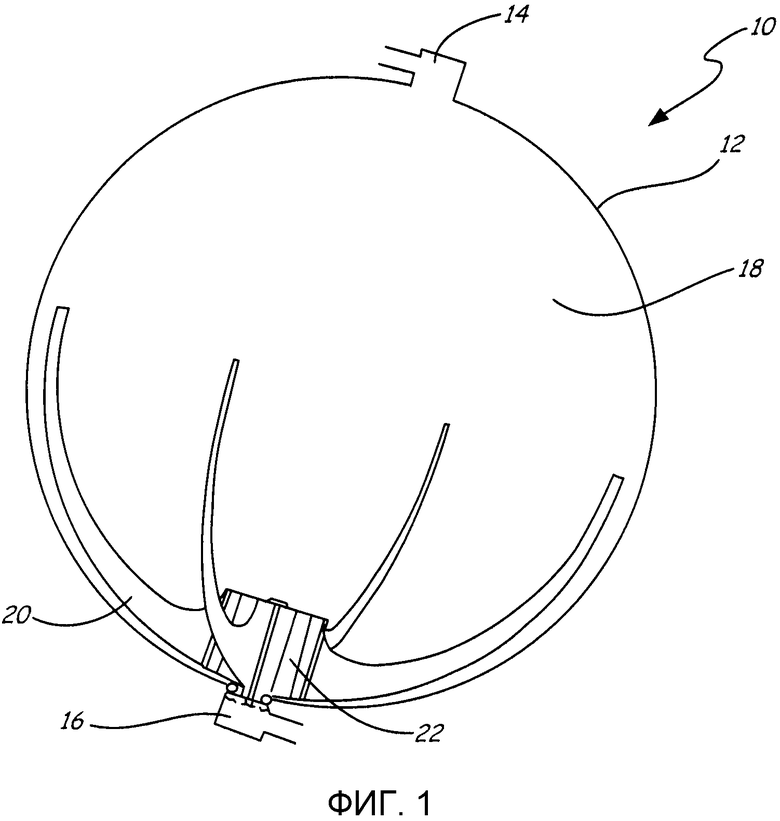

Фиг.1 представляет собой схематическую иллюстрацию топливного бака совместно с компонентами управления подачей топлива в нем.

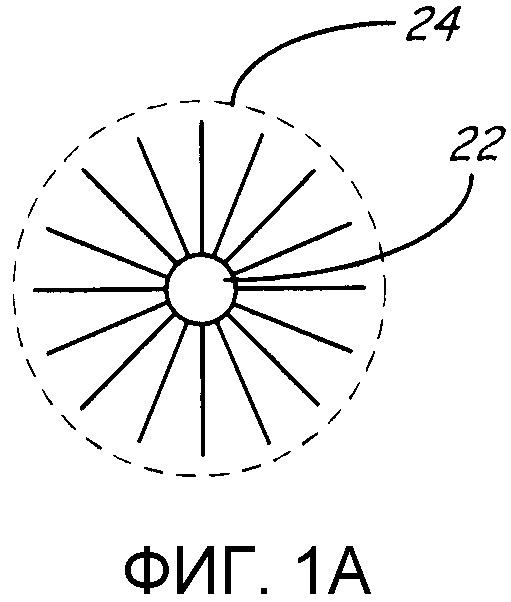

Фиг.1А представляет собой схематический эскиз вида сверху для губчатого компонента управления подачей топлива.

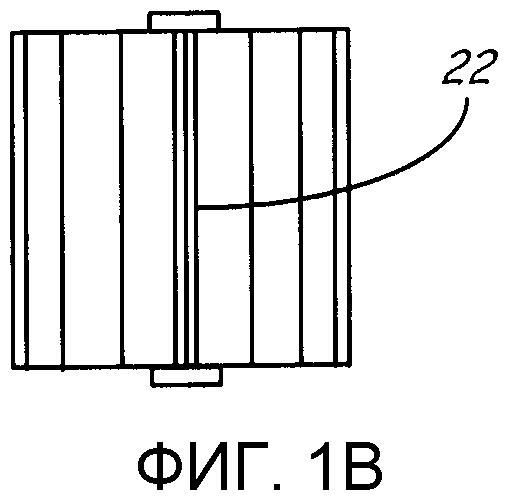

Фиг.1В представляет собой схематический эскиз вида сбоку для губчатого компонента управления подачей топлива.

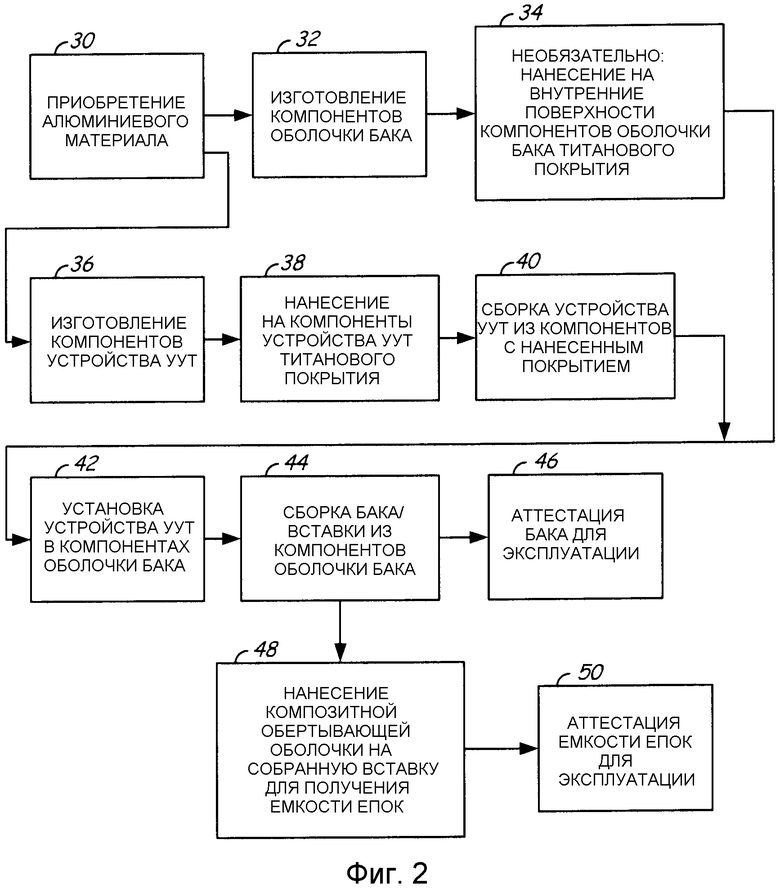

Фиг.2 представляет собой схему, демонстрирующую стадии изготовления уничтожаемой системы подачи топлива.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Национальные и международные соглашения подчеркивают то, что возвращение в плотные слои атмосферы с околоземной орбиты (ОО) в конце полета сводит к минимуму эффект от опасных орбитальных обломков. Контролируемое возвращение в плотные слои атмосферы, при котором космический летательный аппарат переводят на траекторию с предварительно определенным местом приземления, таким как океан, стало общепринятой практикой при сведении к минимуму гибели людей или ущерба для собственности. Неконтролируемое возвращение в плотные слои атмосферы требует перед падением полного сгорания (уничтожения) космического летательного аппарата. Полет уничтожаемого спутника может быть продлен вплоть до нескольких лет благодаря топливу, сэкономленному в результате отсутствия потребности в переводе космического летательного аппарата в ориентацию для надлежащей траектории во время контролируемого возвращения в плотные слои атмосферы.

Недавно запущенный спутник для глобального измерения осадков (ГИО) НАСА стал первым, который разработали в соответствии с техническими требованиями к «разработке для уничтожения» (РУ) в точности по вышеупомянутым причинам. В разработках РУ низкоплавкие металлы и другие материалы составляют основную часть конструкций или все конструкции. Алюминий является предпочтительным вследствие его относительной температуры плавления. Стальные и титановые компоненты спутника во время возвращения в плотные слои атмосферы не уничтожаются. Система подачи топлива для спутника ГИО включает работающую под давлением герметичную емкость, обернутую композитом, (ЕПОК), алюминиевую вставку бака и алюминиевые устройства управления топливом (УУТ). В условиях невесомости транспортирование топлива в системах УУТ происходит благодаря капиллярному действию, и смачиваемость компонентов бака и устройства УУТ при взаимодействии с горючим является абсолютной необходимостью для функционирования топливных систем. К сожалению, смачиваемость при взаимодействии с гидразином и другими видами топлива и окислителями на обычных чистых алюминиевых поверхностях недостаточна для обеспечения работы алюминиевых систем УУТ. Однако было найдено решение, которое на определенных алюминиевых сплавах формирует гидроксидный поверхностный слой, что обеспечивает достижение достаточной смачиваемости и позволяет алюминиевым системам УУТ функционировать. Обработка поверхности является дорогостоящей, трудоемкой и ненадежной. Воздействие обычного «цехового воздуха», например, может сделать поверхность несмачиваемой и выведет устройство УУТ у ГИО из строя перед запуском. В дополнение к этому, воздействие обычных химических реагентов, обычно использующихся при обработке и испытаниях топливных баков спутников, разрушает алюминиевые поверхности, имеющие гидроксидные покрытия. В заключение, смачиваемость подвергнутых обработке алюминиевых поверхностей не может быть непосредственно подвергнута испытанию после изготовления бака, и использование подвергнутых подобной обработке образцов для испытаний представляет собой неудовлетворительную и балансирующую на грани допустимого методику аттестации и сертификации.

Один вариант осуществления данного изобретения заключается в нанесении до конечной сборки на внутреннюю поверхность бака и все внутренние конструкции устройства УУТ тонкого слоя покрытия на основе титана, что, тем самым, гарантирует получение приемлемых смачиваемости и коррозионной стойкости системы доставки горючего. Еще один вариант осуществления заключается в нанесении покрытия только на устройство УУТ и все его компоненты сообщающиеся с текучей средой, а не на всю вставку бака.

Далее будет обсуждаться один пример системы доставки горючего. Система представляет собой всего лишь один пример и никоим образом не должна восприниматься в качестве ограничения систем доставки горючего, известных или разрабатываемых в настоящее время. Схематический эскиз системы доставки горючего 10 показан на Фиг.1. Системой доставки горючего 10 является система доставки однокомпонентного топлива, в котором используют одно топливо, такое как гидразин. Повсеместно применяются также и двигательные системы для двухкомпонентного топлива, использующие топливо и окислитель. Система доставки 10 включает бак 12, линию 14 впуска газового потока, линию 16 выпуска жидкого потока, горючее 18, лопатки 20 и губку 22. Лопатки 20 доставляют горючее 18 к губке 22, где горючее 18, собранное и накопленное в губке 22 горючее 18 при необходимости отбирает двигательная система по линии 16 выпуска жидкого потока.

Уничтожаемую систему доставки горючего 10 предпочтительно изготавливают из алюминиевого сплава. Алюминиевые сплавы, подходящие для использования в данных целях, включают нижеследующее, но не ограничиваются только этим: сплавы 6061, 2219 и 2014.

В условиях невесомости силы поверхностного натяжения и капиллярное действие представляют собой необходимые движущие силы для доставки горючего в космических летательных аппаратах, таких как спутники. Основная функция устройств управления топливом заключается в доставке в двигательную систему топлива в отсутствие газовых пузырьков. Газ, захваченный в линии топлива, в результате может привести к отказу двигателя. Обычные фильтры для данных целей представляют собой сетки из титанового сплава, где жидкость проходит через сетки благодаря капиллярному действию, а газовые пузырьки остаются позади.

Лопатки 20 могут представлять собой простые тонкие металлические ребра, расположенные перпендикулярно оболочке 12 бака, как это продемонстрировано на Фиг.1. Горючее собирается в точке пересечения лопатки 20 и оболочки бака 12 и удерживается по месту благодаря действию поверхностного натяжения и менисковых сил. Собирающая губка 22 может представлять собой радиальный узел из вертикальных панелей. Фиг.1А и 1В представляют собой вид сверху и сбоку, соответственно, для губки 22. Подобным образом, горючее удерживается по месту благодаря действию поверхностного натяжения и менисковых сил и заполняет пространство внутри штрихового круга 24 по всей длине губки 22. Другие сборные резервуары (не показаны) представляют собой ловушки и сборники. Лопатки, губки, ловушки и сборники описываются, например, в публикациях D. E. Jaekle, Jr., American Institute of Aeronautics and Astronautics Papers AIAA-91-2172, AIAA-93-1970 и AIAA-95-2531, соответственно.

Как отмечалось выше, один вариант осуществления настоящего изобретения заключается в нанесении на все поверхности системы подачи топлива, которые находятся в контакте с горючим, покрытия на основе титана для гарантирования смачиваемости и коррозионной стойкости в течение всего срока полета. Предпочтительные покрытия на основе титана представляют собой нижеследующее, но не ограничиваются только этим: чистый титан и сплавы Ti-6Al-4V и Ti-15V-3Cr-3Sn-3Al. Способы осаждения включают физическое осаждение из паровой фазы, химическое осаждение из паровой фазы, напыление, электроосаждение и другие способы, известные в современном уровне техники. Во время возвращения в плотные слои атмосферы тонкое покрытие на основе титана становится несущественным компонентом конструкции, поскольку алюминиевые компоненты сгорают. Как упоминалось выше, еще один вариант осуществления заключается в нанесении покрытия на основе титана только на компоненты устройства УУТ и поверхности, сообщающиеся с текучей средой для обеспечения приемлемой подачи топлива во время полета.

Для топливных систем спутника предпочтительными являются две конфигурации бака. Один вариант осуществления представляет собой простой работающий под давлением алюминиевый бак, включающий устройства управления топливом (УУТ). Другой вариант осуществления представляет собой работающий под давлением алюминиевый бак, окруженный обертывающей оболочкой в виде композитной защитной оболочки, называемой емкостью под давлением, обернутая композитом, или ЕПОК. В современном уровне техники алюминиевый бак в емкости ЕПОК называют вставкой.

Способ изготовления уничтожаемых топливных систем с работающими под давлением алюминиевыми топливными баками и с баками емкостей ЕПОК показан на фиг.2. Способ начинается с приобретения материала алюминиевого сплава, предпочтительно листового материала (стадия 30). После этого из листового материала изготавливают секции оболочки бака для жидкого горючего, предпочтительно в результате центробежной отливки и по другим способам, известным в современном уровне техники (стадия 32). Предпочтительная толщина секций бака находится в диапазоне приблизительно от 0,9 миллиметра до 7 миллиметров. Алюминиевые сплавы, подходящие для бака, включают нижеследующее, но не ограничиваются только этим: сплавы 6061, 2219 и 2014.

Необязательно после этого на внутреннюю поверхность или части внутренней поверхности секций оболочки бака наносят покрытие на основе титана (стадия 34). Предпочтительно покрытия на основе титана для внутренних секций оболочки бака включают нижеследующее, но не ограничиваются только этим: чистый титан и сплавы Ti-6Al-4V и Ti-15V-3Cr-3Sn-3Al. Толщина покрытия на основе титана находится в диапазоне от приблизительно 1 микрона до приблизительно 10 микронов.

После этого изготавливают или приобретают у аттестованных поставщиков алюминиевые компоненты устройства УУТ, такие как лопатки, губки, ловушки, сборники и другое (стадия 36). Алюминиевые сплавы, подходящие для компонентов устройства УУТ, включают нижеследующее, но не ограничиваются только этим: сплавы 6061, 2219 и 2014.

После этого на компоненты устройства УУТ наносят покрытие на основе титана (стадия 38). Подходящие покрытия включают нижеследующее, но не ограничиваются только этим: чистый титан и сплавы Ti-6Al-4V и Ti-15V-3Cr-3Sn-3Al (стадия 38). После этого компоненты устройства УУТ собирают в фиксаторах устройства УУТ по способам, известным в современном уровне техники (стадия 40), а затем устанавливают в компоненты оболочки бака (стадия 42). Компоненты устройства УУТ устанавливают в компоненты оболочки бака в результате прикрепления компонентов к оболочке бака в результате сварки, пайки, использования механического крепежа или по другим способам, известным на современном уровне техники (стадия 42).

После этого компоненты оболочки бака, включающие установленные устройства УУТ, собирают и соединяют для получения готовых баков и вставок (стадия 44). Сборка и соединение включают газовольфрамовую дуговую сварку, электронно-лучевую сварку, сварку лазерным лучом и другие способы, известные на современном уровне техники. В случае готового изделия в виде бака бак аттестуют для эксплуатации (стадия 46). В случае готового изделия в виде емкости ЕПОК собранную вставку, включающую установленные устройства УУТ, обертывают композитными волокнами для получения емкости ЕПОК (стадия 48). После этого емкость ЕПОК аттестуют для эксплуатации (стадия 50).

Несмотря на описание изобретения при обращении к примеру варианта (вариантов) осуществления специалисты на современном уровне техники должны понимать то, что могут быть внесены и различные изменения, и вместо элементов данных вариантов осуществления могут быть использованы их эквиваленты без отклонения от объема изобретения. В дополнение к этому, для адаптации конкретных ситуации или материала к положениям изобретения может быть сделано множество его модификаций без отклонения от его существенного объема. Поэтому подразумевается не то, что изобретение ограничивается конкретным описанным вариантом (вариантами) осуществления, но то, что изобретение должно включать все варианты осуществления, попадающие в объем прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОФУНКЦИОНАЛЬНЫЙ МАТЕРИАЛ СО СЛОЕМ ЛЕГИРОВАННОГО УГЛЕРОДОМ ОКСИДА ТИТАНА | 2004 |

|

RU2320487C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ СО СЛОЕМ ЛЕГИРОВАННОГО УГЛЕРОДОМ ОКСИДА ТИТАНА | 2004 |

|

RU2321676C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ОБРАБОТКИ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА И МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ | 2003 |

|

RU2353437C2 |

| Топливный бак космического аппарата и способ его применения | 2024 |

|

RU2839845C1 |

| Титановая сварочная проволока, контролируемые ультразвуком сварные швы и сформированные из них детали и соответствующие способы | 2015 |

|

RU2705751C2 |

| ТИТАНОПОЛИМЕРНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2588224C2 |

| МЕТОД УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ЛИТЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2575975C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКТУЮЩЕЙ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА С ПОМОЩЬЮ АДДИТИВНОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА | 2017 |

|

RU2744837C2 |

| УПРОЧНЕННАЯ СТРУКТУРА ТИТАНОВОГО СПЛАВА ДЛЯ ПРИМЕНЕНИЯ В ЗУБЧАТЫХ КОЛЕСАХ ТРАНСМИССИЙ | 2010 |

|

RU2529322C2 |

| ТИТАНОВЫЙ СПЛАВ | 2016 |

|

RU2703756C2 |

Изобретение относится к ракетно-космической технике. Уничтожаемая система подачи топлива для спутника включает работающий под давлением бак из алюминиевого сплава совместно с устройством управления топливом из алюминиевого сплава в нем. Устройство управления топливом (УУТ) может обладать любыми известными на современном уровне техники признаками гидравлического транспорта, использующими капиллярное действие и поверхностное натяжение. Избранные внутренние поверхности бака и устройства УУТ покрывают покрытием на основе титана. Изобретение обеспечивает гарантированные смачиваемость и коррозионную стойкость системы доставки топлива при взаимодействии с горючим. 2 н. и 18 з.п. ф-лы, 4 ил.

1. Уничтожаемая система подачи топлива, включающая:

бак для хранения жидкости из алюминиевого сплава для хранения жидкого горючего;

устройства управления топливом из алюминиевого сплава; и

высокосмачиваемое и коррозионностойкое покрытие на основе титана, покрывающее выбранные внутренние поверхности бака для хранения жидкости и устройств управления топливом.

2. Уничтожаемая система подачи топлива по п.1, в которой покрытие на основе титана выбирают из группы, состоящей из чистого титана и сплавов Ti-6Al-4V и Ti-15V-3Cr-3Sn-3Al.

3. Уничтожаемая система подачи топлива по п.2, в которой покрытие на основе титана представляет собой сплав Ti-6Al-4V.

4. Уничтожаемая система подачи топлива по п.3, в которой покрытие на основе титана имеет толщину в диапазоне от приблизительно 1 микрона до приблизительно 10 микронов.

5. Уничтожаемая система подачи топлива по п.1, в которой покрытие на основе титана осаждают, по меньшей мере, с помощью одного из: физическое осаждение из паровой фазы, химическое осаждение из паровой фазы, напыления, электроосаждения и ионно-лучевого осаждения.

6. Уничтожаемая система подачи топлива по п.1, в которой алюминиевый сплав выбирают из группы, состоящей из сплавов 6061, 2219 и 2014.

7. Уничтожаемая система подачи топлива по п.6, в которой алюминиевым сплавом является сплав 6061.

8. Уничтожаемая система подачи топлива по п.1, в которой бак для хранения жидкости имеет толщину в диапазоне от приблизительно 0,9 миллиметра до приблизительно 7 миллиметров.

9. Уничтожаемая система подачи топлива по п.1, в которой жидкое горючее содержит одно- или двухкомпонентные ракетные топлива.

10. Уничтожаемая система подачи топлива по п.9, в которой однокомпонентное ракетное топливо содержит гидразин.

11. Способ изготовления уничтожаемой системы подачи топлива, включающий этапы, на которых:

изготавливают секции бака для хранения жидкости;

изготавливают компоненты устройства управления топливом (УУТ);

прикрепляют компоненты устройства УУТ ко внутренним поверхностям секций бака для хранения жидкости;

покрывают выбранные внутренние участки секции бака для хранения и компоненты устройства УУТ высокосмачиваемым и коррозионностойким покрытием на основе титана;

собирают смонтированные секции бака для хранения для получения готового бака для хранения жидкости.

12. Способ по п.11, в котором секции бака для хранения и компоненты устройства УУТ изготавливают из алюминиевого сплава.

13. Способ по п.12, в котором алюминиевый сплав выбирают из группы, состоящей из сплавов 6061, 2215 и 2014.

14. Способ по п.13, в котором алюминиевым сплавом является сплав 6061.

15. Способ по п.11, в котором компоненты устройства УУТ прикрепляют к секциям бака для хранения в результате сварки, пайки или использования механического крепежа.

16. Способ по п.11, в котором покрытие на основе титана выбирают из группы, состоящей из чистого титана, сплавов Ti-6Al-4V и Ti-15V-3Cr-3Sn-3Al.

17. Способ по п.16, в котором покрытие на основе титана имеет толщину от приблизительно 1 микрона до приблизительно 10 микронов.

18. Способ по п.11, в котором секции бака для хранения жидкости собирают, по меньшей мере, с помощью одного из: газовольфрамовой дуговой сварки, электронно-лучевой сварки и сварки лазерным лучом.

19. Способ по п.11, в котором бак для хранения жидкости имеет толщину в диапазоне от приблизительно 0,9 миллиметра до приблизительно 7 миллиметров.

20. Способ по п.11, в котором покрытие на основе титана осаждают, по меньшей мере, с помощью одного из: физическое осаждение из паровой фазы, химическое осаждение из паровой фазы, напыление, электроосаждение и ионно-лучевое осаждение.

| Разборный бак давления и способ его сборки | 1991 |

|

SU1779644A1 |

| СИЛОВАЯ ОБЕЧАЙКА ТОПЛИВНОГО БАКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2238225C1 |

| Устройство для приготовления и набрызга на поверхности быстротвердеющих смесей | 1951 |

|

SU95313A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА БУТАДИЕНА С ИЗОБУТИЛЕНОМ | 1996 |

|

RU2109760C1 |

| US 4489745 A, 25.12.1984. | |||

Авторы

Даты

2016-04-20—Публикация

2012-03-20—Подача