ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Заявка является обычной заявкой на патент США, серийный номер 61/829,707, поданной 31 мая 2013 года, раскрытие которой включено в настоящий документ в качестве ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область применения

Изобретение предлагает способ ультразвуковой дефектоскопии литых изделий из титановых сплавов, а более конкретно методы обнаружения внутренних дефектов без необходимости значительной обработки для улучшения пригодности изделий к дефектоскопии.

2. Описание прототипа

Применение титановых сплавов для многих важных конструкционных элементов потребовало разработки и применения различных методов контроля качества. Эти методы можно разделить на объемные методы, позволяющие дефектоскопию внутри (под поверхностью) материала, и поверхностные методы, позволяющие обнаруживать дефекты поверхности. Эти методы являются взаимодополняющими по своему характеру и применяются одновременно для достижения высокого уровня достоверности данных о нежелательных состояниях материалов, которые могут ухудшить свойства материала или компонента. Дефекты поверхности являются наиболее распространенными, но их легче обнаружить, и поэтому катастрофические сбои из-за таких поверхностных дефектов наименее вероятны. Сбои по причине внутренних дефектов, с другой стороны, доставляют больше беспокойства в сравнении с поверхностными дефектами. Возможность последовательно обнаруживать небольшие внутренние дефекты улучшила надежность высококачественных конструкций и привела к сокращению количества неожиданных сбоев. Структурная надежность таких компонентов также повысилась в связи с возможностью разработки более высоких рабочих напряжений без увеличения риска внезапных сбоев.

Ультразвуковая дефектоскопия титана и титановых сплавов является наиболее распространенным методом дефектоскопии, применяемым для материалов, предназначенных для использования в высококачественных элементах в аэрокосмической и энергетической отраслях. При этом методе ультразвуковые волны индуцируются на материал пьезоэлектрическим преобразователем. Преобразователь через воду или другую контактную жидкость контактирует с проверяемым изделием. Обнаружение внутренних дефектов основано на отражении части ультразвуковых волн от участков, расположенных на пути этих волн. Такое отражение происходит, когда попадается участок с другим волновым сопротивлением или сопротивлением прохождению ультразвуковых волн. В ходе процесса преобразователь посылает волну, останавливается и ожидает отражения этой волны. Отражение всегда происходит от фронтальной и обратной поверхностей проверяемого изделия, что является полезным маркером длины для физической локализации источников других отражений вдоль ультразвуковой волны.

Ультразвуковая дефектоскопия обычно требует, чтобы проверяемые детали обладали высоким коэффициентом звукоотражения от основного материала. Такое условие позволяет методике ультразвуковой дефектоскопии точно обнаруживать трещины и дефекты. Материалы с крупными, упруго анизотропными зернами, как например, но не только, слитки и отливки стали, титановых и никелевых сплавов, часто трудны для ультразвуковых исследований. Сложности возникают, по крайней мере, частично, потому что звуковые волны, применяемые для ультразвуковых исследований, частью отражаются от кристаллов и создают фоновый «шум». Генерируемый фоновый шум может маскировать трещины в материале и потому нежелателен. Рассеивание звука в поликристаллическом металлическом материальном теле, известное также как затухание звуковой волны, можно описать как функцию как минимум одного из следующих явлений: размер кристалла, присущие характеристики материала и ультразвуковая частота. Применение сфокусированных ультразвуковых пучков для обозначения дефекта в каком-либо мгновенно заполняемом звуком объеме - обычное явление. Такие разработанные методики ультразвукового исследования могут распознавать индикаторы, основанные как на максимальном сигнале, так и на сигнале шума. Однако при высоком уровне шума, как в случае с крупнозернистыми материалами, надежное обнаружение внутренних трещин путем ультразвуковой дефектоскопии не представляется возможным.

Титановые слитки на этапе отливки чрезвычайно крупнозернисты, от нескольких миллиметров до сантиметров. Эти кристаллы соответствуют макроскопическому рисунку затвердевания и являются «шумом», то есть при ультразвуковой дефектоскопии будут наблюдаться частые низкоамплитудные отражения. В крайнем случае этот шум приводит к ложным или недостаточно точным результатам в отношении к требованиям распознаваемости дефектов. Наиболее эффективным решением в данной ситуации является обработка слитков для уменьшения зернистости структуры. Несколько этапов горячей обработки (повторяющийся нагрев и механическая обработка) для уменьшения зернистости являются стандартной практикой. Тем не менее, такая обработка весьма дорогостоящая и отнимает много времени. Промежуточные продукты, такие как заготовки, обычно проверяются с помощью ультразвука для оценки, насколько их качество пригодно для окончательной обработки и возможного применения. Эти промежуточные продукты подвергаются вышеуказанной горячей обработке до выполнения ультразвуковой дефектоскопии.

Необходима разработка усовершенствованного подхода к вопросу надежного контроля титановых заготовок непосредственно после отливки. Усовершенствованный подход должен позволить обнаружение внутренних дефектов при низком уровне шумовых помех, а также быть совместимым с последующей обработкой заготовок в изделия. Изобретение удовлетворяет эту потребность и обеспечивает определенные преимущества.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

С одной стороны, изобретение предлагает способ, включающий в себя этапы выполнения литых титановых изделий на основе титанового сплава с добавлением бора в количестве от 0,05 до 0,20 процента по массе; и ультразвуковую дефектоскопию титанового изделия непосредственно после отливки для обнаружения внутренних дефектов.

С другой стороны, изобретение предлагает методику, содержащую этапы отливки титановых слитков из титанового сплава с бором в пределах от 0,05 до 0,20 процента по массе, и ультразвуковую дефектоскопию титанового слитка для обнаружения внутренних дефектов до подачи слитка на горячую обработку.

ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ С ПОЯСНЕНИЯМИ

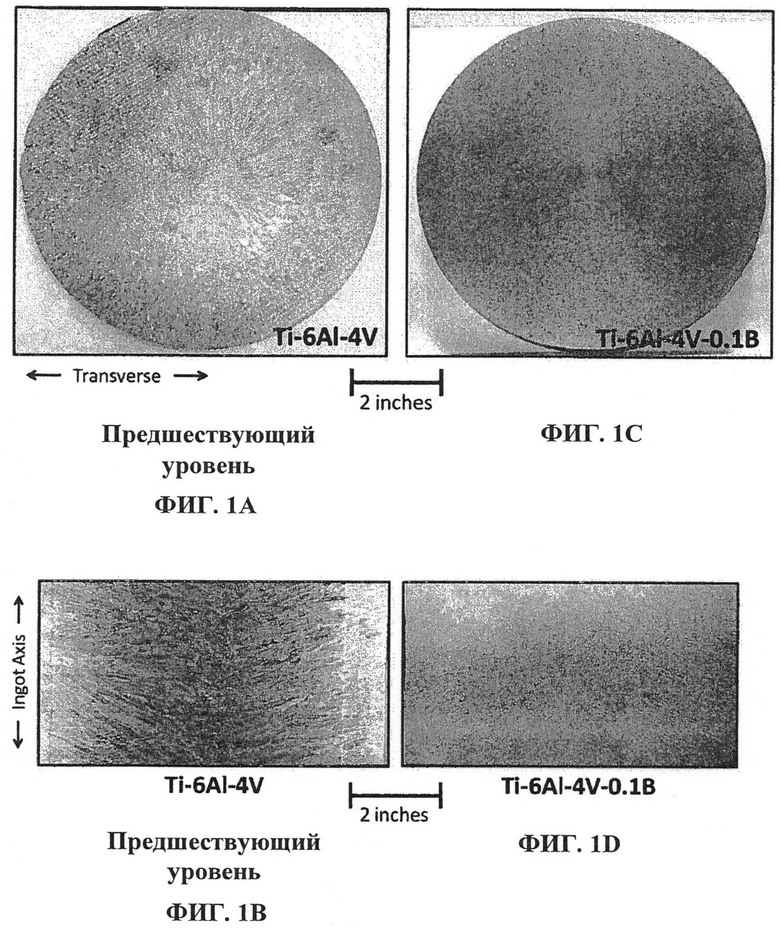

Фиг. 1a-1d включают в себя фотографии, показывающие сравнение образца слитка предшествующего уровня техники с образцом слитка в пределах объема изобретения. В частности, фиг. 1а и 1b представляют собой фотографии в поперечном и продольном сечении соответственно 8-дюймового слитка предшествующего уровня техники Ti-6Al-4V, иллюстрирующие их макрозернистую структуру. Фиг. 1с и 1d представляют собой фотографии в поперечном и продольном сечении соответственно 8-дюймового образца слитка Ti-6Al-4V-0.1B.

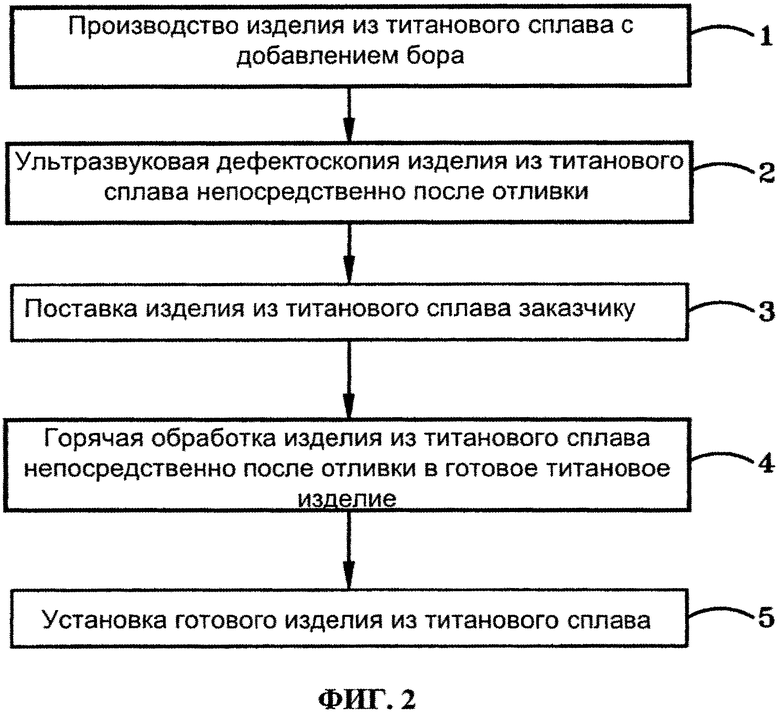

Фиг. 2 - схема метода отбора проб.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагаемый метод позволяет ультразвуковую дефектоскопию изделий из титановых сплавов непосредственно после отливки, минуя этапы значительной горячей обработки. Различные титановые сплавы могут быть усилены путем добавления элемента бора (В) в количестве от 0,05 или 0,10 до 0,10, 0,15 или 0,20 процента по массе для уменьшения зернистости и расположения кристаллов в литье, что минимизирует помехи ультразвуковых волн и позволяет обнаруживать внутренние дефекты с высокой степенью достоверности. Возможность проведения качественных проверок титановых изделий непосредственно после отливки в сочетании с улучшенной горячей обработкой при уменьшенной зернистости структуры сплава позволяет производить высококачественные изделия из титановых сплавов из отлитых заготовок без необходимости значительной промежуточной обработки.

На фиг. 1 изображено сравнение макрозернистых структур в продольном и поперечном сечениях 8-дюймовых слитков основного титанового сплава Ti-6Al-4V, расплавленных плазменной дуговой горелкой в атмосфере инертного газа в плазменной дуговой печи. Зернистость непосредственно после отливки в обычном слитке Ti-6Al-4V, как и ожидалось, очень груба и соответствует макроскопическому рисунку, возникающему в результате соответствующей скорости кристаллизации. В отличие от этого, зернистость сплава Ti-6Al-4V, обогащенного элементом бора, демонстрирует резкое уменьшение зернистости примерно на порядок и значительно более тонкий макроскопический рисунок структуры.

Очень крупные кристаллы в сплаве Ti-6Al-4V непосредственно после отливки привело к значительному уровню шума при ультразвуковом исследовании (затухание 57-59 dB при амплитуде 80%), который препятствует любому значимому обнаружению внутренних дефектов. Материал слитка Ti-6Al-4V непосредственно после отливки, обогащенного элементами бора, успешно подвергается ультразвуковой дефектоскопии с применением обычного стандарта обработки заготовки давлением. Ультразвуковое С-сканирование слитка Ti-6Al-4V-0.1B непосредственно после отливки выполнялось с затуханием в 12-16 dB при амплитуде 80%, что является равным или лучшим результатом, чем в рабочем эталонном стандарте заготовки. Литые слитки Ti-6Al-4V, обогащенные бором, также были проверены с использованием рентгеновского оборудования, и такая проверка подтвердила отсутствие пустот, таким образом, удостоверив правильность результатов ультразвукового исследования.

Грубые столбчатые кристаллы и колониеобразные структуры формируются при охлаждении обычного титанового сплава, когда бета-Ti трансформируется в альфа-Ti. Существует кристаллографическая связь между кристаллом альфа-Ti и родительским бета-Ti. При наличии общего центра кристаллизации альфа-Ti в кристалле соседние альфа-Ti частицы имеют различные кристаллографические ориентации, и каждая ведет себя как отдельный объект акустического рассеяния. Тем не менее при наличии хотя бы нескольких точек зарождения центров кристаллизации альфа-Ti внутри кристалла бета-Ti частицы альфа-Ti на этом участке растут с той же кристаллографической ориентацией, и в результате получается структура колонии. Такая структура становится акустическим объектом. Поскольку колония формируется в кристалле альфа-Ti, ее размер будет не больше размера кристалла бета-Ti. Размер кристаллов бета-Ti и природа частиц альфа-Ti в структуре колонии являются важными переменными, влияющими на ультразвуковой шум и качество ультразвукового исследования в однофазных и двухфазных титановых сплавах и материалах. Таким образом, размер кристаллов бета-Ti и природа частиц альфа-Ti в колониеобразных структурах могут повлиять на результаты ультразвуковой дефектоскопии путем создания нежелательного шума. Добавление элементов бора к обычным титановым сплавам приводит к резкому уменьшению кристаллов бета-Ti, а также влияет на ориентацию частиц альфа-Ti, и оба этих обстоятельства позволяют проводить ультразвуковую дефектоскопию с низким уровнем шума.

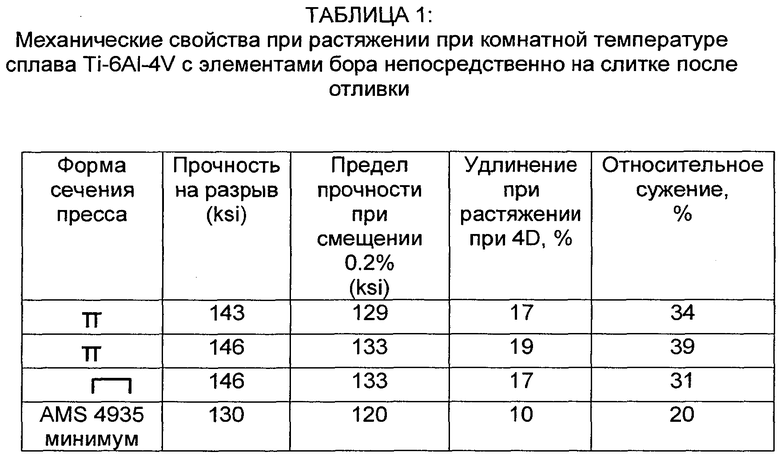

Заготовки из слитков непосредственно после отливки, успешно прошедшие ультразвуковую дефектоскопию, могут сразу направляться на фасонную сортовую прессовку. Механические свойства при растяжении, проявленные прессованными изделиями, представлены в табл. 1. Свойства профилей из заготовок непосредственно после отливки отвечают минимальным требованиям к изделиям из обычных стандартных заготовок. Титановые слитки непосредственно после отливки предшествующего уровня техники без добавления бора при этом показали наличие значительных дефектов и проблем с размерами вследствие низкой обрабатываемости в горячем состоянии. Мелкозернистая структура в обогащенном бором титановом слитке непосредственно после отливки придает хорошую обрабатываемость в горячем виде, в результате чего такие слитки могут использоваться в качестве входного проката для производства изделий, не прибегая к дорогостоящей и трудоемкой горячей обработке для уменьшения зернистости.

Изобретение применимо для различных сплавов на основе титана, такие как, но не только, по крайней мере один из следующих: CP-Ti (технически чистый титан), Ti-64 (Ti-6Al-4V), Ti-17 (Ti-5Al-2Sn-2Zr-4Mo-4Cr), Ti-6242 (Ti-6Al-2Sn-4Zr-2Mo), Ti-62428 (Ti-6Al-2Sn-4Zr-2Mo-0.1Si), Ti-10-2-3 (Ti-10V-2Fe-3Al), Ti-6246 (Ti-6Al-2Sn-4Zr-6Mo), Ti-5-2.5 (Ti-5Al-2.5Sn), Ti-3-2.5 (TI-3Al-2.5V), Ti-6-4 ELI (Ti-6Al-4V ультрамелкозернистый), Ti-662 (Ti-6Al-6V-2Sn), бета 21S (Ti-15Mo-2.7Nb-3Al-0.2Si), бета С (Ti-3Al-8V-6Cr-4Mo-4Zr) и Ti-5553 (Ti-5Al-5V-5Mo-3Cr). Изобретение применимо для исследований титановых изделий непосредственно после отливки с применением ультразвуковых волн для обнаружения дефектов. Изобретение позволяет осуществлять прямую горячую обработку такими процессами, как ковка, прокат и формование давлением в готовые изделия проверенных без разрушения образца входных титановых отливок.

Со ссылкой на блок-схему по фиг. 2, методика по изобретению может включать в себя производство изделия из титанового сплава с добавлением бора (блок 1), ультразвуковую дефектоскопию изделия из титанового сплава непосредственно после отливки (блок 2), поставку изделий из титанового сплава заказчику (блок 3), горячую обработку изделия из титанового сплава непосредственно после отливки в готовое титановое изделие (блок 4) и установку готового изделия из титанового сплава (блок 5).

Этап производства изделия путем отливки из титанового сплава с добавлением бора обычно включает в себя отливку изделия или слитка по месту нахождения производственной деятельности. Хотя возможны различные способы отливки, литье слитков можно производить в плазменной дуговой печи путем непрерывного литья слитков, которые затем можно резать на части или изделия необходимой длины. Слитки можно формировать из любого титанового сплава с элементами бора в массовых долях, описанных выше, включая сплавы на основе титана, упомянутые выше, для получения, например, одного из сплавов: CP-Ti-0.05-0.20В, Ti-6Al-4V-0.05-0.20B, Ti-5Al-2Sn-2Zr-4Mo-4Cr-0.05-0.20B, Ti-6Al-2Sn-4Zr-2Mo-0.05-0.20B, Ti-6Al-2Sn-4Zr-2Mo-0.1Si-0.05-0.20B, Ti-10V-2Fe-31-0.05-0.20 В, Ti-6Al-2Sn-4Zr-6Mo-0.05-0.20B, Ti-5Al-2.5Sn-0.05-0.20B, Ti-3Al-2.5V-0.05-0.20B, Ti-6Al-4V-0.05-0.20B ультрамелкозернистый, Ti6Al-6V-2Sn-0.05-0.20B, Ti-15Mo-2.7Nb-3Al-0.2Si-0.05-0.20B, Ti-3Al-8V-6Cr-4Mo-4Zr-0.05-0.20 В и Ti-5Al-5V-5Mo-3Cr-0.05-0.20B. Как указывалось ранее, массовая доля бора в этих сплавах может составлять от 0,05 до 0,10, 0,15 или 0,20 процента.

Этап ультразвуковой дефектоскопии изделия из титанового сплава непосредственно после отливки обычно производится после отливки слитка или изделия и перед дальнейшей обработкой, такой как горячая обработка слитка/изделия. Слиток можно разрезать для удаления его частей, но обычно без горячей обработки (такой как ковка, прокат или формование прессом) перед ультразвуковой дефектоскопией. Ультразвуковая дефектоскопия обычно производится в месте нахождения производства и может завершиться пройденным контролем и означать, что изделие из титанового сплава проверено без разрушения образца, и это изделие можно далее отправить заказчику, удаленному от места нахождения производства. Проверенное неразрушающим образом титановое изделие далее можно подвергать горячей обработке (такой как ковка, прокат или формование прессом) для производства готового изделия из титанового сплава. Проверенное изделие не обязательно отгружать до горячей обработки, которая может быть произведена на месте производства при необходимости. Таким образом, проверенные изделия из титанового сплава могут подвергаться горячей обработке в месте их производства для выполнения обработанных изделий из титанового сплава (это могут быть готовые изделия) и, например, затем отправиться удаленному заказчику.

Готовое изделие из титанового сплава после горячей обработки затем может быть установлено или смонтировано с другими компонентами, по необходимости, образуя готовый продукт, включающий в себя это изделие. Например, изделие из титанового сплава может составлять вращающуюся часть роторного двигателя, например, авиационного, где титановая вращающаяся часть установлена на другие компоненты двигателя, и все вместе они составляют общий готовый продукт - двигатель. Изделие может являться частью самолета, например частью авиационного двигателя, либо гондолой, кожухом двигателя, поворотной лопаткой компрессора, статором крыла или лопасти, камерой сгорания, поворотной лопастью турбины, выхлопным патрубком, конусом сопла, конструкционной частью самолета или рамы, такой как часть пилона, часть головного обтекателя или крепления. Готовые изделия из титановых сплавов могут также использоваться в энергетике, например, в качестве компонентов буровых установок. Далее в качестве примеров можно привести такие компоненты, как бурильные трубы, обсадные трубы, нефтяные трубы и пр.; шельфовые и подводные трубопроводы; стояки для морской добычи, выемки и обратной закачки; производство труб нефтяного сортамента, обсадные трубы и колонны; лубоководные загрузочные колонны; трубы для платформенных скважин; латформенные/морские крепежные элементы и структурные компоненты; компоненты устьевой арматуры; скважинное оборудование или его составные части (пакеры, предохранительные клапаны, полированные приемные гнезда пакеров); компоненты скважинных каротажных работ и инструменты; а также морские погружные части, например, для дистанционно управляемых подводных аппаратов. Готовые изделия могут также включать в себя компоненты вооружения для военных или других целей, такие как стволы орудий и обшивка, применяемые для защиты танков и других военных машин.

Таким образом, метод позволяет производить изделия из титанового сплава, используемые в производстве и часто предназначенные для высокопроизводительных устройств, таких как упомянутые ранее, без необходимости для заказчика или пользователя изделия проводить ультразвуковую дефектоскопию после горячей или другой обработки после того, как слиток или изделие прошли такую проверку непосредственно после отливки. Данный метод позволяет поставлять заказчику или пользователю проверенные ультразвуком и гарантированно качественные изделия из титановых сплавов с добавлением бора, готовые к обработке в готовое изделие, тем самым устраняя необходимость заказчика/пользователя вкладывать ресурсы и время в оборудование для ультразвуковой дефектоскопии и обучение работе на таком оборудовании.

В приведенном выше описании некоторые термины использованы для краткости, четкости и понимания. Никаких ненужных ограничений не вытекает из этих описаний за пределы требований предшествующего уровня техники, поскольку такие термины применяются для описательных целей и предназначены для широкого толкования.

Кроме того, описание и иллюстрации изобретения являются примером, и изобретение не ограничено точными деталями, показанными или описанными здесь.

Использование: для дефектоскопии изделий из титановых сплавов непосредственно после отливки с применением ультразвуковых волн для обнаружения внутренних дефектов. Сущность изобретения заключается в том, что обнаружение внутренних дефектов, содержащих изменение зернистости в затвердевшей структуре слитка, осуществляется с помощью ультразвука при добавлении элементов бора в различные титановые сплавы. Технический результат: обеспечение возможности минимизации помех ультразвуковых волн и, как следствие, обеспечение возможности обнаружения внутренних дефектов с высокой степенью достоверности. 2 н. и 17 з.п. ф-лы, 5 ил., 1 табл.

1. Метод ультразвуковой дефектоскопии литых изделий из титановых сплавов, включающий этапы:

подачу титанового изделия непосредственно после отливки, состоящего из титанового сплава с добавлением бора в пределах от 0,05 до 0,20 процента по массе; и

ультразвуковую дефектоскопию литого изделия из титана для обнаружения внутренних дефектов в изделии.

2. Метод по п. 1, отличающийся тем, что содержание бора составляет от 0,05 до 0,15 процента по массе.

3. Метод по п. 2, отличающийся тем, что содержание бора составляет от 0,05 до 0,10 процента по массе.

4. Метод по п. 1, отличающийся тем, что содержание бора составляет от 0,10 до 0,20 процента по массе.

5. Метод по п. 1, отличающийся тем, что содержание бора составляет от 0,10 до 0,15 процента по массе.

6. Метод по п. 1, отличающийся тем, что сплав на основе титана выбран из: технически чистый титан, Ti-6Al-4V, Ti-5Al-2Sn-2Zr-4Mo-4Cr, Ti-6Al-2Sn-4Zr-2Mo, Ti-6Al-2Sn-4Zr-2Mo-0.1Si, Ti-10V-2Fe-3Al, Ti-6Al-2Sn-4Zr-6Mo, Ti-5Al-2.5Sn, Ti-3Al-2.5V, Ti-6Al-4V ультрамелкозернистый, Ti-6Al-6V-2Sn, Ti-15Mo-2.7Nb-3 Al-0.2Si, Ti-3Al-8V-6Cr-4Mo-4Zr и Ti-5Al-5V-5Mo-3Cr.

7. Метод по п. 1, отличающийся тем, что этап ультразвуковой дефектоскопии завершается изделием, проверенным неразрушающим способом; и дополнительно содержащий этап горячей обработки проверенного неразрушающим способом титанового изделия в готовый продукт.

8. Метод по п. 7, отличающийся тем, что этап горячей обработки включает в себя, по меньшей мере, одну операцию из ковки, проката и формования прессом проверенного литого изделия из титана в готовое к применению изделие.

9. Метод по п. 1, отличающийся тем, что этап ультразвуковой дефектоскопии завершается проверенным неразрушающим способом литым изделием из титана без горячей обработки с целью уменьшения зернистости структуры изделия до начала ультразвуковой дефектоскопии.

10. Метод по п. 9, отличающийся тем, что этап ультразвуковой дефектоскопии завершается выпуском проверенного неразрушающим способом изделия из титана без ковки, проката или формования прессом с целью уменьшения зернистости структуры титанового изделия перед ультразвуковой дефектоскопией.

11. Метод по п. 1, отличающийся тем, что дополнительно включает в месте нахождения производства этап отливки слитка на основе титана с добавлением бора для производства литого титанового изделия; при этом ультразвуковая дефектоскопия производится в месте нахождения производства и завершается прохождением проверки; и дополнительно после ультразвуковой дефектоскопии производится этап отгрузки литого изделия из титана заказчику, удаленному от места производства.

12. Метод по п. 1, отличающийся тем, что дополнительно включает этап формирования готового изделия из титанового сплава из отливки.

13. Метод по п. 12, отличающийся тем, что дополнительно включает этап производства готового продукта, содержащего готовое изделие из титанового сплава без ультразвуковой дефектоскопии готового изделия после ультразвуковой дефектоскопии изделия из титана непосредственно после отливки и до этапа производства готового продукта.

14. Метод по п. 12, отличающийся тем, что готовое изделие из титанового сплава является одной из частей самолета, компонентом бурения нефтяных скважин и вооружения.

15. Метод по п. 14, отличающийся тем, что готовое изделие из титанового сплава является одним из следующих элементов: гондола, кожух двигателя, вращающаяся лопасть компрессора, лопатка или лопасть статора, камера сгорания, вращающаяся лопасть турбины, выхлопное сопло, конус сопла, часть пилона самолета, часть головного обтекателя и креплений самолета.

16. Метод по п. 14, отличающийся тем, что готовое изделие из титанового сплава является одним из следующих элементов: бурильные трубы, обсадные трубы, нефтяные трубы, шельфовые трубы, подводные трубопроводы, компонент шельфовых стояков для добычи, выемки и обратной закачки, трубы нефтяного сортамента, обсадные трубы и колонны нефтяного сортамента, шельфовые глубоководные загрузочные колонны, трубы для платформенных скважин, платформенные крепежи, компонент устьевой арматуры, скважинное оборудование и инструменты, компоненты скважинных каротажных работ, инструменты для работы в скважинах и морские погружные компоненты.

17. Метод по п. 14, отличающийся тем, что готовое изделие из титанового сплава является стволом орудия либо обшивкой военного транспортного средства.

18. Метод ультразвуковой дефектоскопии литых изделий из титановых сплавов, включающий этапы:

отливку титанового слитка из сплава на основе титана с добавлением бора в количестве от 0,05 до 0,20 процента по массе; и

ультразвуковую дефектоскопию титанового слитка для обнаружения внутренних дефектов до поступления слитка на горячую обработку.

19. Метод по п. 18, отличающийся тем, что этап ультразвуковой дефектоскопии состоит из ультразвуковой дефектоскопии титанового слитка для обнаружения внутренних дефектов до поступления слитка на обработку ковкой, прокатом либо прессованием.

| US 6401537B1, 11.06.2002 | |||

| EP 1887093A1, 13.02.2008 | |||

| US 6370956B1, 16.04.2002 | |||

| JP 2009299124A, 24.12.2009 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТНОСТИ ТИТАНОВОГО ПРОКАТА | 2009 |

|

RU2406083C1 |

| СПОСОБ ПРОИЗВОДСТВА ОДНОРОДНОГО МЕЛКОЗЕРНИСТОГО ТИТАНОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2002 |

|

RU2321674C2 |

Авторы

Даты

2016-02-27—Публикация

2014-05-23—Подача