Область техники, к которой относится изобретение

Настоящее изобретение относится к обработке поверхностей металлов, в частности титана или титанового покрытия и, более конкретно, к способу нанесения клейкого покрытия на поверхность титановой фольги, а также к металлическому изделию, полученному этим способом.

Описание уровня техники

Обработка металла перед его соединением является ключевым фактором как для начальной адгезии клеевого соединения, так и его долговечности в окружающих условиях. Существующие препараты для предварительной обработки поверхности либо неудобны, либо сложны в применении, содержат вредные материалы (сильные кислоты, шестивалентный хром, летучие органические соединения), и/или не обеспечивают такого состояния поверхности, которое необходимо для успешного получения долговечного соединения. Разрушения соединений, связанные, главным образом, с недостаточной обработкой поверхности, являются ограничивающим фактором для использования связующих технических средств, в особенности для первичной структуры.

Соединение титана с использованием стандартных методов подготовки поверхности не всегда является легким и воспроизводимым процессом. Чрезвычайно пассивная природа титана и трудность химической обработки титановых сплавов ограничивают использование титановых элементов для соединения с первичной или вторичной структурой. В некоторых программах проблема соединения титановых элементов решается успешно; однако, используемые способы подготовки поверхности часто являются трудными и предусматривают применение вредных химических веществ и технологий.

В этой связи существует потребность разработки экономичного и экологически безопасного способа подготовки металлических материалов для соединения с другими материалами.

Краткое изложение сущности изобретения

Настоящее изобретение обеспечивает способ соединения металлических материалов и неметаллических материалов с другими металлическими и неметаллическими материалами. Разработан способ обработки металлической поверхности, способствующий повышению способности металла к соединению с другими объектами. Поверхность металла подготавливают к нанесению покрытия из золь-гелевого раствора. Приготовленный золь-гелевый раствор наносят на поверхность металла. Затем на золь-гелевое покрытие наносят эпоксидный клей, в результате чего на поверхности металла создается эпокси-совместимый клейкий слой.

Краткое описание чертежей

Предпочтительные и альтернативные воплощения настоящего изобретения подробно описаны ниже со ссылкой на следующие чертежи.

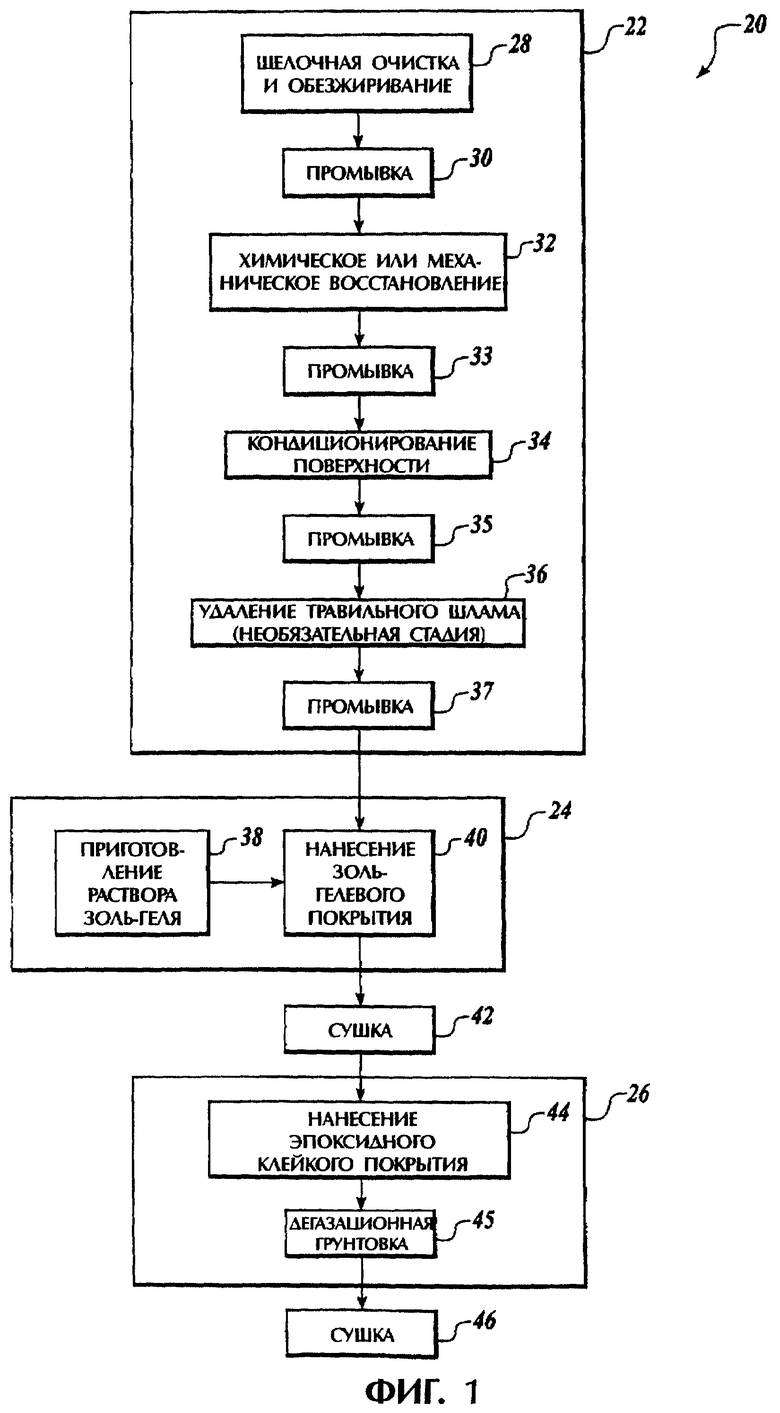

Фиг.1 изображает технологическую схему способа получения металлического слоистого материала согласно изобретению;

Фиг.2 изображает разобранный вид слоистого металлического материала.

Подробное описание изобретения

В настоящем изобретении предлагается способ обработки металлической поверхности методом периодической или непрерывной прокатки с целью создания клейкого слоя на металлическом материале, обладающего длительным сроком службы.

Способ обработки металлического материала, представляющего собой, по крайней мере, титан, титановый сплав или алюминий заключается в том, что материал, который предпочтительно используют по крайней мере, из фольги или сотовой конструкции подвергают следующим стадиям:

подготовку металлического материала для получения раствора золь-гелевого покрытия;

приготовление золь-гелевого раствора путем восстановления по крайней мере, механическим восстановителем (возможно восстановление и химическим восстановителем;

нанесение золь-гелевого раствора на металлический материал;

нанесение эпоксидного клейкого покрытия на нанесенный золь-гелевый раствор.

При этом подготовка металлического материала включает очистку металлического материала, по меньшей мере, одним щелочным очистителем и водным обезжиривающим агентом, а золь- гелевый раствор включает поверхностно-активное вещество.

Более подробно процесс описан на фиг.1 и 2, где из предпочтительных воплощений настоящего изобретения представлен процесс 20, предназначенный для соединения металла с адгезивом, включающий подготовку металлической поверхности 22, процесс получения золь-геля и его нанесения 24, с последующей сушкой 42, а также стадию нанесения эпоксидного покрытия 26 и последующую стадию сушки 46. Ниже приводится подробное описание процесса 20 соединения металла с адгезивом.

Металлический материал 54 на фиг.2 предпочтительно представляет собой титан или титановый сплав и, более предпочтительно, фольгу из сплава Ti-15V-3Cr-3Al-3Sn, имеющую толщину порядка 0,04 см (0,015 дюйма). Однако область изобретения, без конкретных ограничений, охватывает и другие металлические материалы, например, алюминий. Дополнительно следует отметить, что сплавы титана могут включать химически чистый Ti, Ti-6Al-4V, Ti-6Al-2Mo-2Sn-2Cr-2Fe, Ti-15V-3Cr-3Al-3Sn, Ti-6Al-6V-2Sn, Ti-10V-2Fe-3Al, Ti-3Al-8V-6Cr-4Nb, Ti-6Al-2Mo-4Zr-2Sn, T1-3A1-2.5V, T1-5A1-2.5V, Ti-5Al-5Mo-5V-3Cr-0.5Fe, Ti-5.5Al-5Mo-4.4V-1.4Fe-0.9Cr.

Следует особо отметить, что настоящее изобретение может применяться на металлическом материале любой толщины. Кроме этого, способ настоящего изобретения предпочтительно использовать для формирования титан/графитных слоистых структур. Однако область настоящего изобретения, без конкретных ограничений, также охватывает любые другие слоистые структуры типа волокно/металл или металл/металл, например титан/титановую слоистую структуру.

Возвращаясь к фиг.1 и 2, отметим, что на фиг.1 изображен предпочтительный способ 20 соединения металла с адгезивом 20. Следует отметить, что многие стадии процесса подготовки металлической поверхности хорошо известны в данной области техники. В результате, для понимания настоящего изобретения нет необходимости в подробном описании каждой стадии процесса подготовки металлической поверхности 22.

Процесс очистки металлической поверхности 22, предпочтительно начинается в блоке 28, где осуществляется щелочная очистка и водное обезжиривание поверхности с целью удаления нежелательных примесей. В блоке 28 обычно проводится начальное удаление смазочных масел, которые могут обнаруживаться на поверхности металла. Понятно, что операции, проводимые в блоке, являются необязательными для непрерывного процесса прокатки и зависят от состояния металла. Технологическая схема может не содержать блок 28, если на поверхности металла не имеется смазки или масла. Последующее полное промывание металла 54 осуществляется в блоке 32.

В блоке 32 производится восстановление поверхности металла 54. Более конкретно, в блоке 32 осуществляют удаление любого оксида металла, который может образовываться на поверхности металла 54. В блоке 32 может проводиться процесс химического восстановления или механического восстановления. Любая из перечисленных восстановительных обработок может применяться как для периодического, так и для непрерывного процесса прокатки. Однако следует иметь в виду, что процесс механического восстановления в большей степени подходит для непрерывного процесса прокатки, чем для периодического процесса, что связано с уменьшенным применением вредных химических веществ.

Химическое восстановление предпочтительно осуществляют с использованием стандартной промышленной смеси фтористоводородной и азотной кислот, HF и HNO3, соответственно, погружая металл 54 в смесь HF/HNO3 примерно на две минуты. С другой стороны, механическое восстановление обычно осуществляют методом воздушной или паравоздушной обдувки металлической крошкой. Дополнительную промывку проводят в блоке 33.

Кондиционирование поверхности металла 54 осуществляют в блоке 34. Металл 54, примерно, на 5 минут погружают в нагретый щелочной раствор. Предпочтительная температура раствора имеет значение в интервале 60-99°С (140-210°F), причем оптимальная температура составляет 87,8°С (190°F). В соответствии с предпочтительным воплощением щелочной раствор представляет собой разбавленный раствор Turco 5578, с оптимальным содержанием щелочи 5-50%. В представленной ниже Таблице 1 приведен пример составления раствора Turco 5578, используемого в настоящем изобретении. После кондиционирования поверхности в блоке 34 проводят еще одну промывку в блоке 35.

Если необходимо, то в блоке 36 может проводиться необязательная стадия кислотной обработки с целью удаления травильного шламма. В соответствии с предпочтительным воплощением изобретения кислотная обработка в блоке 36 не проводится. Однако, в зависимости от природы используемого металла 54, блок 36 может обеспечивать дополнительную желательную обработку поверхности. В последнем случае, после обработки в блоке 36 проводят промывку в блоке 37.

После подготовки поверхности в ходе процесса 22 проводят процесс получения и применения золь-геля 24. Процесс приготовления и применения золь-геля 24 включает приготовление золь-геля в блоке 38 и применение водного раствора золь-геля на металле 54 в блоке 40. Согласно предпочтительному воплощению изобретения золь-гель представляет собой смесь такого алкоксида циркония, как н-пропилат циркония, 3-глицидоксипропилтриметоксисилана, ледяной уксусной кислоты и поверхностно-активного вещества. Тем не менее, из соединений алкоксида циркония можно также использовать н-бутоксид циркония, т-бутоксид циркония, этилат циркония, изопропоксид циркония, н-пропилат циркония, 2-этил-шестиокись циркония, ди-н-бутоксид (бис-2,4-пентандионат) и другие соединения алкоксида циркония.

Согласно предпочтительному воплощению поверхностно-активное вещество представляет собой Antarox BL-240 от Rhodia. Однако область изобретения также охватывает другие поверхностно-активные вещества, например Tomadol 91-8.

Нанесение золь-гелевого покрытия на элементы в блоке 40 обычно завершают в течение 8 часов после подготовки поверхности в ходе процесса 22. В блоке 40 раствор золь-геля распыляют по поверхности требуемого элемента. Предпочтительно, раствор золь-геля распрыскивают по поверхности элемента в большом количестве. Избытку раствора дают стекать с поверхности. Предпочтительно, чтобы поверхности элемента не высыхали и несколько раз обрабатывались свежими порциями золь-гель раствора в ходе периода применения такого раствора. Однако следует учитывать возможность высыхания поверхности. Покрытой поверхности дают возможность высыхать, либо избыток раствора контролируют с помощью подходящего измерительного устройства, например резиновых валиков с согласованными зазорами.

В соответствии с предпочтительным воплощением металл 54 с золь-гель покрытием, предпочтительно, высушивают в печи блока 42 при повышенной температуре, в течение 3-6 минут. Однако следует иметь в виду, что точное время сушки зависит от конфигурации элемента. В этом случае время сушки может выходить за пределы указанного интервала.

После высушивания золь-гель покрытия на стадии 26 наносят эпоксидное покрытие. Стадию нанесения эпоксидного покрытия проводят в блоке 44, где его наносят на золь-гелевое покрытие, предпочтительно в течение 24 часов после завершения приготовления и применения золь-геля в блоке 24. В соответствии с предпочтительным воплощением изобретения эпоксидное покрытие представляет собой спреевый клей на основе эпоксидных смол.

Согласно предпочтительному воплощению эпоксидный материал наносят на металл с золь-гель покрытием, используя пистолет-распылитель большого объема, работающий при низком давлении (HVLP). Эпоксидный материал наносится на поверхность, подлежащую соединению сплошным слоем. Толщина эпоксидного покрытия на участке соединения составляет 0,0017 см (0,00065 дюйма). В блоке 45 осуществляют дегазацию покрытия при окружающих условиях, предпочтительно в течение минимального времени порядка 30 минут.

Процесс 20 соединения металла с адгезивом был успешно испытан в периодическом варианте, и такой процесс может масштабироваться для адаптации к проведению непрерывного процесса. В этом случае времена пребывания, полученные в ходе оптимизации периодического процесса, могут быть использованы для определения размера технологического резервуара и формализации механического процесса.

В результате таких операций были получены следующие предпочтительные интервалы изменения параметров для каждого из блоков в процессе 20: (табл.2)

или воздушная/паравоздушная обдувка абразивом 180-320

0,1-10 минут

н/о

гель

(0-0,001 дюйма)

покрытие

(0-0,005 дюйма)

Непрерывная обработка титановой фольги может проводиться с использованием различных комбинаций указанных выше стадий. Непрерывная обработка может включать операцию прокатки, в ходе которой титановая фольга проходит стадии очистки, восстановления (предпочтительно, механического восстановления с использованием паровоздушной обдувки абразивной крошкой) и кондиционирования поверхности, описанные для блоков 28, 32, и 34, соответственно. После этого титановая фольга подается на стадию нанесения золь-гелевого покрытия, с последующей сушкой такого покрытия и нанесением клейкого покрытия, в соответствии с описанным для блоков 40,42 и 26. Обработанную титановую фольгу снимают известным способом и подают в ламинатный процессор.

На фиг.2 изображено предпочтительное воплощение металлического материала с эпоксидным покрытием 50, полученное в результате осуществления процесса 20 соединения металла с адгезивом. Как следует из фиг.2, эпоксидное покрытие 52 присутствует на обеих продольных сторонах металла 54. Однако следует иметь в виду, что эпоксидное покрытие 52 может наноситься на любую поверхность металла 54. Кроме этого следует понимать, что может быть получено любое число чередующихся слоев металла 54 и эпоксидного покрытия 52 с образованием слоистых структур любой желательной прочности и размера.

Хотя выше проиллюстрировано и описано предпочтительное воплощение изобретения, в технологию могут быть внесены различные изменения, не нарушающие сущность и область изобретения. Соответственно, область изобретения не ограничивается описанием предпочтительного воплощения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЙКОЕ ЭПОКСИДНОЕ ПОКРЫТИЕ, СЛОИСТАЯ СТРУКТУРА МЕТАЛЛОПЛАСТА И СПОСОБ АРМИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ФОЛЬГИ | 2003 |

|

RU2326918C2 |

| СИСТЕМЫ ИНГИБИРУЮЩИХ КОРРОЗИЮ ЗОЛЬ-ГЕЛЬ ПОКРЫТИЙ И СПОСОБ | 2015 |

|

RU2699610C2 |

| ЗОЛЬ ДЛЯ НАНЕСЕНИЯ ЗОЛЬ-ГЕЛЕВОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ, СПОСОБ НАНЕСЕНИЯ ЗОЛЬ-ГЕЛЕВОГО ПОКРЫТИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2006 |

|

RU2415169C2 |

| СОЕДИНЕНИЕ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА С МЕТАЛЛОМ | 2014 |

|

RU2657500C2 |

| ЗОЛЬ ФОТОКАТАЛИТИЧЕСКИ АКТИВНОГО ОКСИДА ТИТАНА, КОМПОЗИЦИЯ ПОКРЫТИЯ И ДЕТАЛЬ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2404852C1 |

| ИЗДЕЛИЕ ПРОИЗВОДСТВА И СПОСОБ АНОДНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДНОЙ КЕРАМИКИ НА АЛЮМИНИЙ И/ИЛИ ТИТАН | 2005 |

|

RU2420615C2 |

| ОРГАНОСИЛАНОВЫЕ КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЙ И ИХ ИСПОЛЬЗОВАНИЕ | 2008 |

|

RU2514962C2 |

| ЛИТЕЙНЫЙ ЭЛЕМЕНТ И СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ | 2012 |

|

RU2578301C2 |

| СПОСОБ НАНЕСЕНИЯ БИОИНЕРТНЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИРКОНИЯ НА ТИТАНОВЫЕ ИМПЛАНТАТЫ | 2018 |

|

RU2686092C1 |

| БИОАКТИВНОЕ ПОКРЫТИЕ ТИТАНОВОГО ИМПЛАНТАТА, ВВОДИМОГО В КОСТНУЮ ТКАНЬ ЧЕЛОВЕКА | 2014 |

|

RU2566060C1 |

Изобретения относятся к непрерывной обработке поверхности металлов, в частности титана, титановых сплавов или алюминия, выполненных в форме фольги или сотовой конструкции. Способ включает механическое восстановление титана или титанового сплава для удаления оксидов с поверхности, приготовление золь-гелевого раствора, нанесение золь-гелевого раствора с образованием покрытия на механически восстановленный титан или титановый сплав и нанесение эпоксидного клейкого покрытия на нанесенный золь-гелевый раствор. Второй вариант способа включает очистку титана, титанового сплава или алюминия, по меньшей мере, одним щелочным очистителем и водным обезжиривающим агентом, восстановление металлического материала, по меньшей мере, механическим восстановителем, кондиционирование металлического материала щелочным раствором, содержащим 5-50% щелочи, нанесение золь-гелевого покрытия на металлический материал и нанесение эпоксидного клейкого покрытия на золь-гелевое покрытие. Способы позволяют повысить способность обрабатываемого металла к соединению с другими объектами и создать эпокси-совместимый клейкий слой на поверхности металла. 3 н. и 10 з.п. ф-лы, 2 ил., 2 табл.

1. Способ непрерывной обработки титана или титанового сплава, включающий следующие стадии: обеспечение титана или титанового сплава, используемого в форме, выбранной из группы, состоящей из, по крайней мере, фольги или сотовой конструкции, удаление оксидов с поверхности титана или титанового сплава путем восстановления титана или титанового сплава механическим восстановителем, приготовление золь-гелевого раствора, нанесение золь-гелевого раствора с образованием покрытия на механически восстановленный титан или титановый сплав и нанесение эпоксидного клейкого покрытия на нанесенное золь-гелевое покрытие.

2. Способ по п.1, в котором перед стадией восстановления титан или титановый сплав очищают, по меньшей мере, одним щелочным очистителем и водным обезжиривающим агентом.

3. Способ по п.1 или 2, в котором после восстановления титан или титановый сплав кондиционируют в щелочном растворе, содержащем щелочь с концентрацией 5-50%.

4. Способ по п.3, в котором щелочной раствор нагревают до температуры в интервале 60-99°С (140-210 F°).

5. Способ по п.1, который дополнительно включает, по меньшей мере, одну промывку.

6. Способ по п.1, в котором золь-гелевое покрытие представляет собой смесь алкоксида циркония, 3-глицидоксипропилтриметоксисилана и ледяной уксусной кислоты.

7. Способ по п.6, в котором золь-гелевое покрытие включает поверхностно-активное вещество.

8. Способ по п.7, в котором механическое восстановление проводят в форме обдувки металлической абразивной крошкой.

9. Способ непрерывной обработки металлического материала, предназначенный для повышения прочности соединения и срока службы, в котором материал представляет собой, по крайней мере, титан, титановый сплав или алюминий, причем материал используют в форме фольги или сотовой конструкции, включающий следующие стадии: очистку металлического материала, по меньшей мере, одним щелочным очистителем и водным обезжиривающим агентом, восстановление металлического материала, по меньшей мере, механическим восстановителем, кондиционирование металлического материала щелочным раствором, содержащим 5-50% щелочи, нанесение золь-гелевого покрытия на металлический материал и нанесение эпоксидного клейкого покрытия на золь-гелевое покрытие.

10. Способ по п.9, в котором механическое восстановление проводят, по меньшей мере, воздушной обдувкой абразивной металлической крошкой или паровоздушной обдувкой абразивной металлической крошкой.

11. Способ по п.9, в котором реагенты золь-гелевого раствора представляют собой смесь алкоксида циркония, 3-глицидоксипропил-триметоксисилана и ледяной уксусной кислоты.

12. Способ по п.11, в котором реагенты для золь-гелевого раствора дополнительно включают поверхностно-активное вещество.

13. Металлическое изделие, обладающее усиленной прочностью соединения и долговечностью, полученное способом по любому из пп.1-12.

| US 5869140 A, 09.02.1999 | |||

| US 5869140 A, 09.02.1999 | |||

| ВАЙНЕР Я.В., ДАСОЯН М.А., Технология электрохимических покрытий | |||

| Учебник для химических техникумов | |||

| Изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Л.: Машиностроение, 1972, с.32-33 | |||

| Комбинированный способ прошивки и вытяжки труб на трехвалковом стане | 1959 |

|

SU129162A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЦВЕТНОГО ИЗОБРАЖЕНИЯ НА ПЛАСТИНАХ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2060908C1 |

| Способ получения гидрозоля диоксида циркония | 1990 |

|

SU1819858A1 |

Авторы

Даты

2009-04-27—Публикация

2003-05-07—Подача