Изобретение относится к ракетной технике, конкретно - к защите стенки камеры жидкостного ракетного двигателя особо малой тяги от перегрева при организации процесса горения.

Известна камера жидкостного ракетного двигателя малой тяги (ЖРДМТ) по патенту РФ №2100636 (заявка 93010831/06 от 01.03.1993), в которой защита стенки корпуса камеры от перегрева осуществляется за счет установки в него с зазором соплового вкладыша из термостойкого материала, при этом на наружной поверхности соплового вкладыша, в районе критического сечения может быть выполнено кольцевое углубление, заполненное термостойким материалом с низкой теплопроводностью. Сопловой вкладыш прикреплен к форсуночной головке через переходник, а также прикреплен герметично к корпусу камеры. Приведенная камера сгорания может быть применена в ЖРДМТ тягой не ниже 50 Н (5 кгс). В таких двигателях за счет организации смесеобразования и пристенка обеспечивается требуемое значение распределения соотношения компонентов топлива по сечению камеры и в пристенке и, соответственно, - требуемое распределение температуры горения по сечению камеры и в пристенке.

Основным недостатком приведенной камеры сгорания является отсутствие технической возможности применения ее в ЖРДМТ особо малой тяги (0,3-1,0 Н), поскольку в таких двигателях расход компонентов топлива составляет 0,05-0,2 г/с и приходится использовать только одну пару струйных форсунок. Реализация в таких двигателях схемы смесеобразования с использованием центробежных форсунок практически исключена.

Вторым недостатком приведенной камеры сгорания является большая масса соплового вкладыша за счет большой его толщины (~2 мм) и за счет использования материала с большой плотностью (например, плотность жаростойкого и жаропрочного сплава на ниобиевой основе Нб5В2МЦ составляет ~9,0 г/см3).

Наиболее близкая по сущности конструкция камеры ЖДРМТ описана в изобретении по патенту РФ №2219363 (заявка 99105699 от 22.03.1999).

В конструкции камеры ЖРДМТ, состоящей из смесительной головки, соединенной с корпусом камеры, в котором концентрично и с зазором относительно него установлена вставка в виде камеры сгорания с соплом, имеющим сужающуюся и расширяющиеся части. Для обеспечения дополнительного охлаждения конструкции вставки и корпуса камеры полость зазора между корпусом камеры и вставкой сообщена с полостью камеры сгорания в зоне смесительной головки и с полостью расширяющейся части сопла двумя поясами отверстий. Принцип охлаждения камеры сгорания заключается в следующем. Истекающие из сопла с большой скоростью газы эжектируют газы из кольцевого зазора через пояс отверстий, расположенный в зоне расширяющейся части сопла, в результате чего в этом зазоре создается разрежение, и в него устремляется относительно холодный газ из пространства камеры сгорания, примыкающего к смесительной головке. Холодный газ, проходя через кольцевой зазор, охлаждает стенки корпуса камеры и вставки и выходит через два пояса отверстий в полость камеры сгорания и в расширяющуюся часть сопла. Для приведенной камеры сгорания присущи недостатки, характерные для аналога.

Задачей изобретения является защита стенки корпуса камеры ЖРДМТ особо малой тяги от воздействия неравномерной по периметру и по сечению камеры температуры продуктов горения; причиной такой неравномерности является характерное для двигателей особо малой тяги смесеобразование с применением одной пары смесительных элементов. Одна пара смесительных элементов не может обеспечить равномерное по периметру и по сечению камеры соотношение компонентов топлива и, соответственно, - равномерное распределение температуры.

Решение этой задачи позволит существенно увеличить ресурс работы ЖРДМТ на непрерывном и, особенно, - на импульсном режимах, поскольку именно на импульсных режимах работы при всевозможных сочетаниях команд и пауз происходит "накачка" тепла в стенку камеры, т.к. происходит непрерывный рост температуры стенки камеры и при достижении предельного значения температуры происходит прогар стенки камеры и выход ЖРДМТ из строя.

Решение заключается в том, что в известной камере ЖРДМТ, состоящей из смесительной головки с форсунками, корпуса камеры с докритической и сверхзвуковой частями сопла, с концентрично и с зазором установленной внутри него вставки с образованием полости зазора, сообщающейся с полостью камеры; согласно изобретению вставка выполнена в виде тонкостенной оболочки (цилиндра) из жаростойкого и жаропрочного материала, например иридия, и плотно закреплена в месте соединения смесительной головки и корпуса камеры.

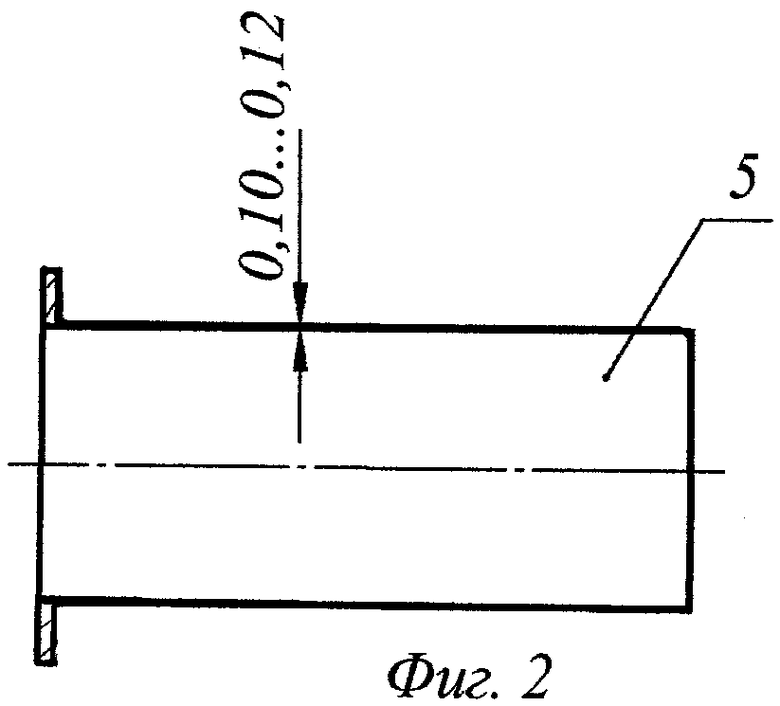

Экспериментальные работы с двигателями показали, что толщина стенки корпуса камеры, выполненной из иридия методом гальванопластики, в пределах 0,1 мм вполне обеспечивает работоспособность ЖРДМТ при давлении в камере до 1 МПа, поэтому предлагается толщину стенки вставки выбрать равной 0,1-0,12 мм, что приводит к незначительному увеличению массы камеры двигателя. Для двигателя тягой ≈ 1 Н увеличение массы составляет 1,7 г.

Длина вставки может быть выполнена равной длине докритической части камеры, т.е. может охватывать цилиндрическую часть камеры и докритическую (сужающуюся) часть сопла, повторяя ее форму. Жаростойкая и жаропрочная вставка, выполненная из иридия, не требует нанесения на ее поверхности защитного покрытия и работоспособна при температуре стенки ≥2000°С, что является гарантией работоспособности двигателя в широком диапазоне импульсных режимов и обеспечения высокой надежности. Выполнять корпус камеры целиком из иридия нецелесообразно, поскольку при толщине стенки, порядка 1,5-2 мм, рассчитанной из условия жесткости конструкции, приведет к увеличению массы ~ в 2,7 раза, т.к. плотность иридия составляет 20,4 г/см3, а плотность ниобиевого сплава, из которого предполагается изготавливать корпус камеры, составляет ~ 9 г/см3.

В предпочтительном варианте камеры предлагается смесительную головку выполнять с двумя струйными форсунками с пересекающимися осями, а величину зазора выбирать близкой к толщине стенки вставки.

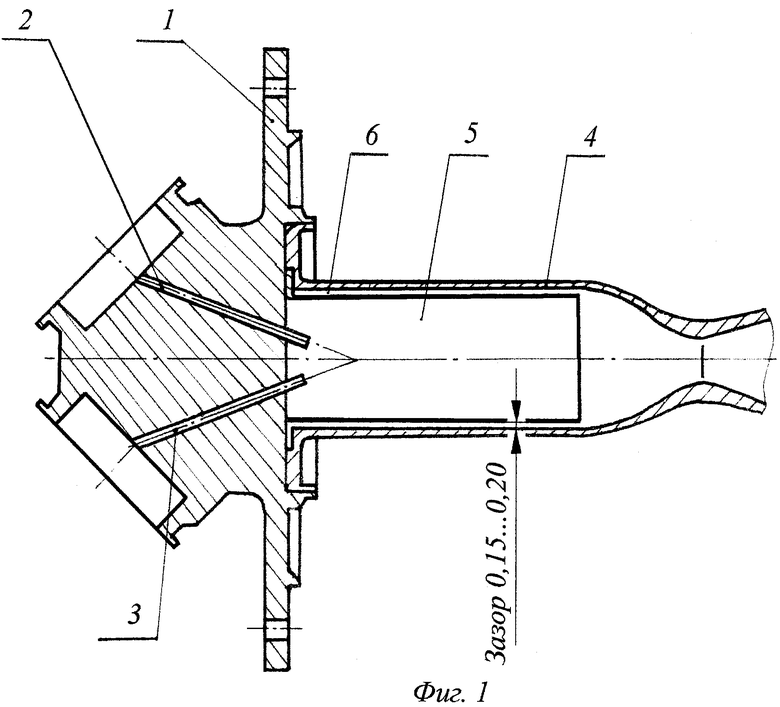

Предлагаемая конструкция камеры сгорания приведена на фиг.1; на фиг.2 приведен чертеж вставки.

Камера состоит из форсуночной головки 1 с форсунками окислителя 2 и горючего 3, корпуса камеры 4, вставки 5, установленной с кольцевым зазором 6.

Принцип защиты корпуса камеры 4 от перегрева и последующего прогара состоит в следующем. Окислитель и горючее, проходя через соответствующие форсунки 2, 3 и столкнувшись в объеме камеры, вступают в химическое взаимодействие друг с другом с образованием продуктов горения. В ЖРДМТ особо малой тяги из-за чрезвычайно малых расходов компонентов топлива возможно применение только одной пары смесительных элементов, что сказывается на качестве подготавливаемой для воспламенения смеси и последующего процесса ее сгорания: неравномерное по сечению и периметру корпуса камеры 4 с вставкой 5 распределение соотношения компонентов топлива приводит к неравномерному распределению температуры по периметру вставки 5; при этом температура вставки 5 колеблется в широком диапазоне и, в случае отсутствия вставки 5, может достигнуть предельного значения, приводящего к прогару стенки. Кроме того, высокая температура стенки корпуса камеры создает большие тепловые потоки, которые за счет теплопроводности передаются к форсуночной головке и приводят к ее перегреву.

Вставка 5, выполненная из жаропрочного и жаростойкого материала, устанавливается с зазором концентрично относительно корпуса камеры 4, создавая экран, и принимает на себя тепловые потоки из камеры, тем самым предотвращая перегрев корпуса камеры. Малая толщина, а следовательно, и малая масса стенки вставки 5 не позволяет аккумулироваться в нее тепловой энергии на всех режимах работы двигателя, особенно в импульсных режимах, что позволяет поддерживать температуру стенки вставки 5, стенки корпуса камеры 4 и форсуночной головки 1 в рабочем диапазоне.

Из-за большого различия эксплуатационной температуры вставки 5 и эксплуатационной температуры корпуса камеры 4 (например, эксплуатационная (рабочая) температура вставки, выполненной из иридия, составляет ~2100°С, а эксплуатационная температура корпуса камеры, выполненного из ниобиевого сплава Нб5 В2МЦ, составляет ~1200°С) обеспечивается работоспособность корпуса камеры 4 с высокой степенью надежности. Этому способствует и кольцевой зазор 6 между корпусом камеры 4 и вставкой 5 как дополнительное и значительное тепловое сопротивление.

Для случая исполнения варианта камеры сгорания, когда длина вставки 5 выполнена равной длине докритической части корпуса камеры (т.е. включает в себя цилиндрическую часть корпуса камеры и докритическую часть сопла) за счет высокой скорости истекающих из камеры продуктов сгорания из кольцевой полости 6 эжектируется газ, в ней возникает разрежение, что приводит к дополнительному уменьшению теплового потока от вставки к корпусу камеры и повышению работоспособности корпуса камеры 4.

Предлагаемое решение значительно повышает работоспособность корпуса камеры, а вместе с этим - работоспособность ЖРДМТ, за счет передачи функции тепловой защиты от корпуса камеры к вставке, при этом увеличение массы камеры сгорания незначительно и применительно к двигателю тягой ≈1Н составляет ~1,7 г. Это решение применимо и для всех ЖРДМТ, имеющих ограничения по себестоимости, т.к. передача функции тепловой защиты от корпуса камеры к вставке позволяет использовать для изготовления корпуса камеры более технологичные и дешевые материалы, вплоть до нержавеющей стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2581756C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

SU1762603A1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1999 |

|

RU2219363C2 |

| Камера жидкостного ракетного двигателя малой тяги | 2018 |

|

RU2704518C1 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

RU2041375C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2100636C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2010 |

|

RU2532640C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2004 |

|

RU2288370C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2001 |

|

RU2209334C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2005 |

|

RU2318130C2 |

Изобретение относится к ракетной технике, конкретно - к защите стенки камеры жидкостного ракетного двигателя особо малой тяги от перегрева при организации процесса горения. Камера жидкостного ракетного двигателя малой тяги (ЖРДМТ) состоит из смесительной головки с форсунками, корпуса камеры с докритической и сверхзвуковой частями сопла, с концентрично и с зазором установленной внутри него вставки с образованием полости зазора, сообщающейся с полостью камеры. Согласно изобретению вставка выполнена в виде тонкостенной оболочки из жаростойкого и жаропрочного материала, например иридия, и плотно закреплена в месте соединения смесительной головки и корпуса камеры. Вставка по длине может быть близка к длине докритической части камеры и повторяет ее контур, а смесительная головка выполнена с двумя струйными форсунками, оси которых пересекаются. В предпочтительном варианте камеры зазор между вставкой и корпусом камеры имеет величину одного порядка с толщиной оболочки. Изобретение обеспечивает повышение ресурса ЖРДМТ на непрерывном и импульсном режимах работы. 3 з.п. ф-лы, 2 ил.

1. Камера жидкостного ракетного двигателя малой тяги, состоящая из смесительной головки с форсунками, корпуса камеры с докритической и сверхзвуковой частями сопла, с концентрично и с зазором установленной внутри него вставки с образованием полости зазора, сообщающейся с полостью камеры, отличающаяся тем, что вставка выполнена в виде тонкостенной оболочки из жаростойкого материала, например иридия, и плотно закреплена в месте соединения смесительной головки и корпуса камеры.

2. Камера по п.1, отличающаяся тем, что вставка заканчивается вблизи критической части сопла и повторяет ее контур.

3. Камера по п.1 или 2, отличающаяся тем, что смесительная головка выполнена с двумя струйными форсунками, оси которых пересекаются.

4. Камера по п.1, отличающаяся тем, что зазор между вставкой и корпусом камеры имеет величину одного порядка с толщиной оболочки.

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1999 |

|

RU2219363C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2100636C1 |

| US 3353359 А, 21.11.1967 | |||

| Устройство сбора и обработки информации в системах управления беспилотными аппаратами и социально-экономических системах | 2024 |

|

RU2836699C1 |

| DE 102005036137 А1, 01.02.2007. | |||

Авторы

Даты

2012-10-27—Публикация

2010-06-28—Подача