Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации вымораживания жидких продуктов в пищевой, химической, медицинской, микробиологической промышленности, а также на предприятиях агропромышленного комплекса.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ автоматического управления процессом получения пищевого льда в льдогенераторе «Блексматик В-41» [Лабораторный практикум по технологическому оборудованию пищевых производств: Учеб. пособие для вузов: / С.Т. Антипов и др.; Воронеж. гос. технол. акад. Воронеж, 1999. 440 с.], включающий намораживание льда в виде гранул из воды, измерение размеров гранул датчиком и оттаивание путем подачи паров горячего хладагента.

Недостатками известного способа являются отсутствие управляющих воздействий непосредственно в процессе вымораживания влаги, сложность поддержания требуемой температуры концентрирования вымораживанием, низкий коэффициент теплопередачи, неэффективное получение вымороженного льда, что снижает точность управления и увеличивает энергозатраты.

Технической задачей изобретения является повышение точности и надежности управления процессом вымораживания влаги, расширение возможностей использования способа, интенсификация процесса вымораживания влаги из жидких продуктов, повышение качества готового продукта, а также снижение энергозатрат.

Поставленная техническая задача изобретения достигается тем, что в способе автоматического управления циклическим процессом концентрирования вымораживанием, включающем измерение температуры исходного продукта, температуры кипения хладагента, расхода исходного, концентрируемого и сконцентрированного продукта, начального и конечного содержания сухих веществ в продукте на входе и в сконцентрированном на выходе из установки, давления нагнетания и всасывания компрессора, новым является то, что поддержание требуемой температуры вымораживания влаги из жидкого продукта осуществляется регулировкой величины подачи хладагента в испаритель и расхода циркулирующего продукта в зависимости от содержания сухих веществ в нем, а также при достижении величины предельно допустимой минимальной температуры кипения хладагента в испарителе и содержания сухих веществ в сконцентрированном продукте, отличном от первоначального, при подаче в испаритель горячих паров хладагента происходит его переключение на регенерацию.

Технический результат изобретения заключается в повышении точности и надежности управления процессом вымораживания влаги, интенсификации процесса вымораживания жидких продуктов, снижении энергозатрат, а также повышении качества готового продукта.

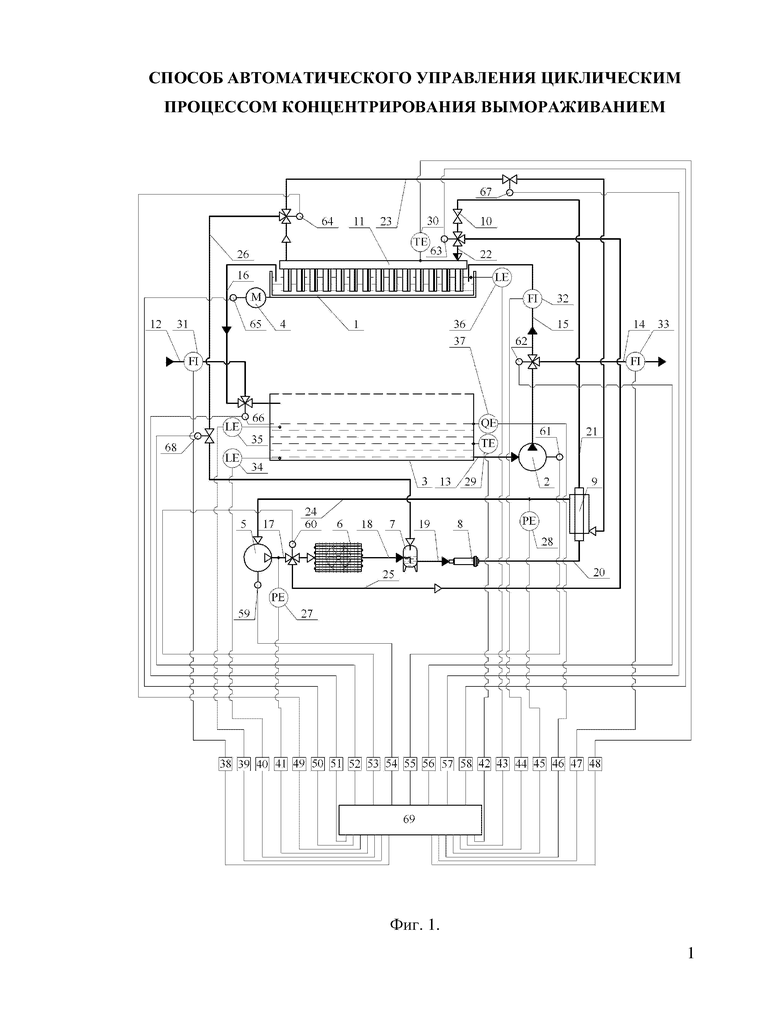

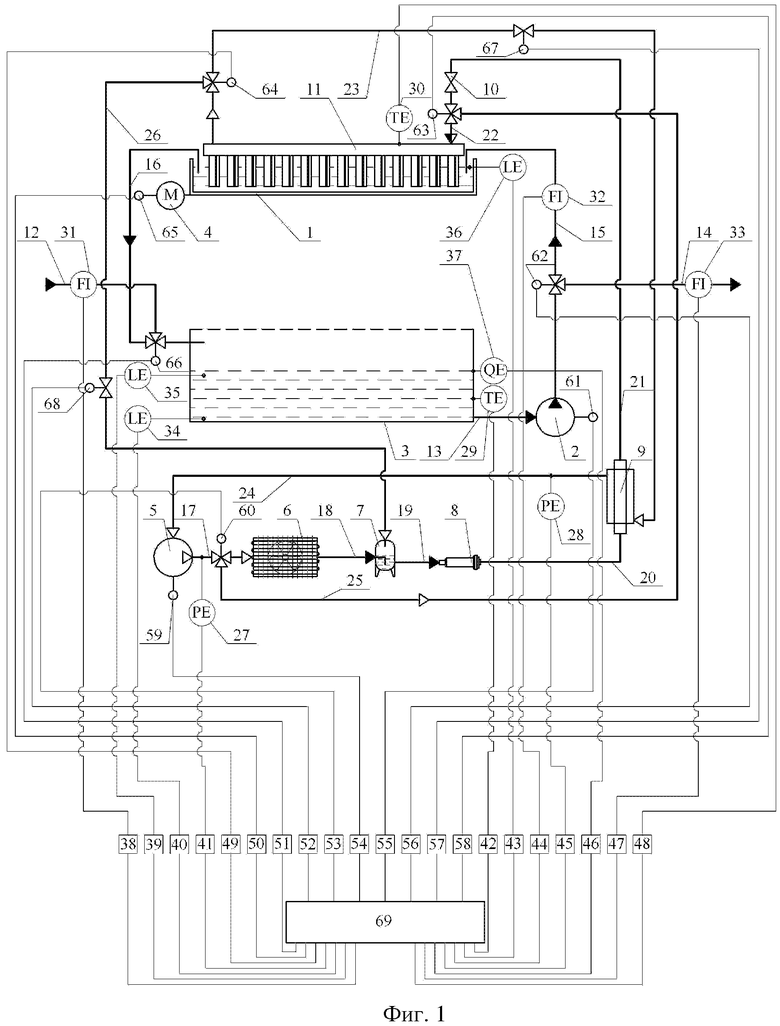

На чертеже представлена схема осуществления предлагаемого способа.

Схема автоматического управления циклическим процессом концентрирования вымораживанием содержит вымораживающую установку, состоящую из следующих элементов: рабочей ванны 1, насоса 2 подачи жидкого продукта из накопительного бака 3 с перфорированной крышкой, реверсивного двигателя 4, обеспечивающего поворот рабочей ванны при выгрузке гранул вымороженного льда, компрессора 5 холодильной установки, конденсатора 6, ресивера 7, фильтра-осушителя 8 хладагента, регенеративного теплообменника 9, терморегулирующего вентиля 10, испарителя 11 с теплообменными элементами, погруженными в жидкий продукт в рабочей ванне 1; линии: 12 - подачи исходного продукта в накопительный бак 3, 13 - подачи исходного продукта в насос 2, 14 - отвода сконцентрированного продукта из установки, 15 - подачи исходного продукта в рабочую ванну 1, 16 - отвода продукта из рабочей ванны 1 в накопительный бак 3, 17 - подачи сжатого хладагента в конденсатор 6, 18 - подачи сконденсированного хладагента в ресивер 7, 19 - подачи хладагента в фильтр-осушитель 8, 20 - подачи хладагента в регенеративный теплообменник 9, 21 - подачи хладагента в терморегулирующий вентиль 10, 22 - подачи хладагента в испаритель 11, 23 - отвода парообразного хладагента из испарителя 11 в ресивер 7, 24 - подачи парообразного хладагента в компрессор 5, 25 - подачи горячих паров хладагента в испаритель 11 для оттаивания гранул льда, 26 - отвода хладагента из испарителя 11 в ресивер 7; датчики: 27 - давления нагнетания хладагента, расположенный на линии 17 подачи сжатого хладагента в конденсатор, 28 - измерения давления всасывания паров хладагента, расположенный на линии 24 подачи парообразного хладагента в компрессор 5, 29 - измерения температуры продукта, установленный в накопительном баке 3, 30 - измерения температуры кипения хладагента в испарителе 11, 31 - измерения расхода исходного продукта, установленный в линии 12 подачи исходного продукта в накопительный бак 3, 32 - измерения расхода исходного продукта, установленный в линии 15 подачи исходного продукта в рабочую ванну, 33 - измерения расхода сконцентрированного продукта, установленный в линии 14 отвода сконцентрированного продукта из установки, 34 - нижнего уровня и 35- верхнего уровня продукта в накопительном баке 3, 36 - уровня продукта в рабочей ванне 1 установки, 37 - измерения концентрации растворенных веществ, установленный в накопительном баке, вторичные приборы 38-48, преобразователи 49-58, исполнительные механизмы 59-68, микропроцессор 69.

Способ осуществляют следующим образом.

В режиме «вымораживания льда» исходный продукт, расход которого контролируется датчиком расхода 31, по линии 12 поступает в накопительный бак 3 с перфорированной крышкой до тех пор, пока уровень продукта не достигнет уровня установки датчика верхнего уровня 35 верхнего уровня продукта в накопительном баке 3, после чего сигнал поступает в микропроцессор 69, который при помощи исполнительного механизма 66 перекрывает вентиль подачи исходного продукта, одновременно воздействуя на исполнительный механизм 65 реверсивного двигателя 4, приводящего рабочую ванну 1 в горизонтальное положение, и воздействует на исполнительный механизм 61 включения насоса 2 и переключает исполнительный механизм 62, установленный в линии 15, обеспечивая подачу жидкого продукта в рабочую ванну 1.

При достижении жидким продуктом уровня размещения датчика 36 уровня продукта в рабочей ванне 1 микропроцессором 69 подается управляющий сигнал на исполнительный механизм 59 включения компрессора 5, на исполнительный механизм 60, открывающий подачу парообразного хладагента в конденсатор 6, линию 18 подачи жидкого хладагента в ресивер 7, линию 19 подачи хладагента в фильтр-осушитель 8, линию 20 подачи хладагента в регенеративный теплообменник 9 для переохлаждения перед дросселированием, линию 21 подачи хладагента в регулирующий вентиль 10, воздействует на исполнительный механизм 63, открывая подачу потока хладагента из терморегулирующего вентиля 10 в линию 22 подачи хладагента в испаритель 11 и исполнительные механизмы 64 и 67 в линии 23 подачи парообразного хладагента в регенеративный теплообменник 9, а из него по линии 24 на всасывание в компрессор 5.

При работе установки продукт по линиям 13 и 15 непрерывно подается в рабочую ванну 1, в которой размещены теплообменные элементы испарителя 11, на которых образуется вымороженный лед, и непрерывно отводится по линии 16 в рабочий бак 3 с перфорированной крышкой, в котором размещены датчик температуры 29 и датчик измерения концентрации растворенных веществ в жидком продукте 37.

По измеренным текущим значениям концентрации растворенных веществ в жидком продукте датчиком 37 и расхода продукта датчиком 32, установленным в линии 15, микропроцессор 69 вычисляет фактическое содержание влаги, подаваемой с исходным продуктом в рабочую ванну 1 и с помощью исполнительного механизма 60 корректирует величину подачи жидкого хладагента в ресивер 7, а с помощью исполнительного механизма 63 - величину подачи хладагента в испаритель 11 до достижения требуемой температуры кипения хладагента, измеряемой датчиком 30, в зависимости от давления нагнетания хладагента, измеряемого датчиком 27, и давления всасывания хладагента, измеряемого датчиком 28.

При достижении текущего значения температуры кипения хладагента в испарителе 11, измеренного датчиком температуры 30, предельно минимального значения и текущего значения концентрации растворенных веществ в концентрируемом жидком продукте, измеренным датчиком 37, отличным от первоначального содержания сухих веществ, испаритель переключается на регенерацию оттаиванием, а микропроцессор 69 с помощью исполнительного механизма 61 отключает привод насоса 2 и, соответственно, подачу продукта в рабочую ванну 1, из которой остатки продукта отводятся в накопительный бак 3. После этого вымораживающая установка переключается в режим «оттаивание» и микропроцессор 69 вырабатывает управляющий сигнал, при помощи которого срабатывает исполнительный механизм 65 реверсивного двигателя 4, обеспечивающий поворот рабочей ванны 1 в вертикальное положение.

После завершения поворота рабочей ванны 1 исполнительный механизм отключает реверсивный двигатель 4 и микропроцессор 69 посредством исполнительного механизма 60 кратковременно переключает нагнетание горячих паров хладагента в линии 25, 22 и испаритель 11, обеспечивая частичное подтаивание гранул вымороженного льда в местах контакта с теплообменной поверхностью испарителя. Одновременно посредством исполнительного механизма 68 открывается вентиль в линии 26 и жидкий хладагент, сконденсировавшийся в испарителе 11, стекает в ресивер 7.

Подтаявшие гранулы под действием силы тяжести свободно соскальзывают с теплообменных элементов испарителя 11, падают вниз на перфорированную крышку накопительного бака 3 и отводятся из установки.

Микропроцессор посредством исполнительного механизма 61 включает привод насоса 2 и одновременно с помощью исполнительного механизма 62 переключает вентиль в линии 15, обеспечивая отвод сконцентрированного продукта в линию 14 с датчиком расхода 33 сконцентрированного продукта из установки.

При достижении уровнем продукта в накопительном баке уровня установленного в нем датчика нижнего уровня 34 информация поступает в микропроцессор 69, обеспечивающий переключение работы вымораживающей установки в режим «вымораживание» по ранее описанной схеме.

Из-за возможных технологических сбоев, связанных с резкими колебаниями температуры и содержания сухих веществ в исходном продукте, наличия нежелательных притоков теплоты из окружающей среды при изменении ее температуры, не исключена вероятность изменений скорости намораживания твердой фазы, что повлияет на количество вымороженного льда и, соответственно, конечное содержание сухих веществ в сконцентрированном продукте, что повлечет за собой корректировку работы холодильной установки по описанной ранее схеме.

Рассмотрим конкретный пример реализации способа автоматического управления циклическим процессом концентрирования вымораживанием вишневого сока.

Процесс осуществляется со следующими техническими характеристиками: расход исходного сока, м3/с - 8,7·10-5; концентрация растворенных веществ в исходном соке, % - 12,0; площадь боковой поверхности теплообменных элементов, м2 - 0,15; уровень сока в ванне, м - 0,03; температура кипения хладагента в испарителе, °С - минус 19,5; давление всасывания компрессора, МПа - 0,13; давление нагнетания компрессора, МПа - 0,88; концентрация растворенных веществ в сконцентрированном вишневом соке, % - 21,0.

После заполнения рабочего бака соком, поступающим по линии 12 с расходом, измеряемым датчиком 31, составляющим, например, 8,7·10-5 м3/с, срабатывает датчик верхнего уровня 35 продукта в накопительном баке 3, после чего микропроцессор 69 при помощи исполнительного механизма 66 перекрывает вентиль подачи исходного продукта и, одновременно воздействуя на исполнительный механизм 65 реверсивного двигателя 4, приводит рабочую ванну 1 в горизонтальное положение, а также воздействует на исполнительный механизм 61 включения насоса 2 и переключает исполнительный механизм 62, установленный в линии 15, что обеспечивает подачу жидкого продукта в рабочую ванну 1 до достижения уровня установки датчика 36, например, 0,03 м.

После этого микропроцессор 69 воздействует на исполнительный механизм 59 включения компрессора 5, на исполнительный механизм 60, открывающий подачу парообразного хладагента в конденсатор 6, линию 18 подачи жидкого хладагента в ресивер 7, линию 19 подачи хладагента в фильтр-осушитель 8, линию 20 подачи хладагента в регенеративный теплообменник 9 для переохлаждения перед дросселированием, линию 21 подачи хладагента в регулирующий вентиль 10, на исполнительный механизм 63, открывая подачу потока хладагента из терморегулирующего вентиля 10 в линию 22 подачи хладагента в испаритель 11 и исполнительные механизмы 64 и 67 в линии 23 подачи парообразного хладагента в регенеративный теплообменник 9, а из него по линии 24 на всасывание в компрессор 5. При этом температура кипения хладагента в испарителе, измеренная датчиком 30, составляет, например, минус 19,5 °С, давление всасывания компрессора, измеренное датчиком 28, составляет, например, 0,13 МПа, а давление нагнетания компрессора, измеренное датчиком 27, составляет, например, 0,88 МПа, а расход исходного сока, циркулирующего в линиях 15 и 16, измеренный датчиком 32, составляет, например, 4,2·10-5 м3/с.

Если текущее значение температуры кипения хладагента и концентрации растворенных веществ в вишневом соке не достигли предельно установленных значений, то установка работает в режиме «вымораживание».

Если значения температуры кипения хладагента в испарителе 11, измеренной датчиком 30, достигли предельной установленной величины, например, равной -22°С, а значения концентрации растворенных веществ в вишневом соке, измеренной датчиком 37, также достигло предельного установленного значения, составляющего, например, 21,0 %, микропроцессор 69 с помощью исполнительного механизма 61 отключает привод насоса 2 и подачу продукта в рабочую ванну 1, из которой остатки продукта отводятся в накопительный бак 3 и вымораживающая установка переключается в режим «оттаивание», при котором микропроцессор 69 при помощи исполнительного механизма 65 реверсивного двигателя 4 обеспечивает поворот рабочей ванны 1 в вертикальное положение, посредством исполнительного механизма 60 кратковременно переключается нагнетание горячих паров хладагента в линии 25, 22 и испаритель 11, обеспечивая частичное подтаивание гранул вымороженного льда в местах контакта с теплообменной поверхностью испарителя.

Подтаявшие гранулы под действием силы тяжести соскальзывают с теплообменных элементов испарителя 11 и падают вниз на перфорированную крышку накопительного бака 3, после чего отводятся из установки.

Микропроцессор посредством исполнительного механизма 61 включает привод насоса 2 и одновременно с помощью исполнительного механизма 62 переключает вентиль в линии 15, обеспечивая отвод сконцентрированного продукта в линию 14, расход которого, измеренный датчиком 33 составляет, например, 8,7·10-5 м3/с.

При достижении уровнем продукта в накопительном баке уровня установленного в нем датчика нижнего уровня 34 информация поступает в микропроцессор 69, обеспечивающий переключение работы вымораживающей установки в режим «вымораживание» по ранее описанной схеме.

Таким образом, предлагаемый способ автоматического управления циклическим процессом концентрирования вымораживанием позволяет: повысить точность и надежность управления процессом вымораживания влаги, расширить возможности использования способа, интенсифицировать процесса вымораживания влаги из жидких продуктов, повысить качество готового продукта, а также снизить энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫМОРАЖИВАНИЯ ВЛАГИ В ДВУХСТУПЕНЧАТОЙ ВЫМОРАЖИВАЮЩЕЙ УСТАНОВКЕ | 2002 |

|

RU2235581C1 |

| УСТРОЙСТВО ДЛЯ КОНЦЕНТРИРОВАНИЯ ЖИДКИХ СРЕД ВЫМОРАЖИВАНИЕМ И ПОЛУЧЕНИЯ ЛЬДА | 2014 |

|

RU2569021C1 |

| Устройство для концентрирования растворов вымораживанием и получения льда | 2017 |

|

RU2651279C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ МАСЛИЧНЫХ СЕМЯН В БИОДИЗЕЛЬНОЕ ТОПЛИВО | 2018 |

|

RU2693046C1 |

| СПОСОБ НЕПРЕРЫВНОГО ВЫМОРАЖИВАНИЯ И ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЛЬДА С АККУМУЛИРОВАНИЕМ ТЕПЛОТЫ ХЛАДАГЕНТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2228493C1 |

| УСТАНОВКА ДЛЯ ВЫМОРАЖИВАНИЯ И ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЛЬДА | 2001 |

|

RU2206839C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ ЭКСТРУДИРОВАННОГО КОМБИКОРМА | 2006 |

|

RU2302122C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2008 |

|

RU2363235C1 |

| Устройство для концентрирования растворов методом вымораживания влаги и получения льда | 2017 |

|

RU2668294C1 |

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации вымораживания жидких продуктов в пищевой, химической, медицинской, микробиологической промышленности, а также на предприятиях агропромышленного комплекса. Способ автоматического управления циклическим процессом концентрирования вымораживанием включает измерение температуры исходного продукта, температуры кипения хладагента, расхода исходного, концентрируемого и сконцентрированного продукта, начального и конечного содержания сухих веществ в продукте на входе и в сконцентрированном на выходе из установки, давления нагнетания и всасывания компрессора. При этом поддержание требуемой температуры вымораживания влаги из жидкого продукта осуществляется регулировкой величины подачи хладагента в испаритель и расхода циркулирующего продукта в зависимости от содержания сухих веществ в нем, а также при достижении величины предельно допустимой минимальной температуры кипения хладагента в испарителе и содержания сухих веществ в сконцентрированном продукте, отличном от первоначального, при подаче в испаритель горячих паров хладагента происходит его переключение на регенерацию. Технической результатом изобретения является повышение точности и надежности управления процессом вымораживания влаги, расширение возможностей использования способа, интенсификация процесса вымораживания влаги из жидких продуктов, повышение качества готового продукта, а также снижение энергозатрат. 1 ил.

Способ автоматического управления циклическим процессом концентрирования вымораживанием, включающий измерение температуры исходного продукта, температуры кипения хладагента, расхода исходного, концентрируемого и сконцентрированного продукта, начального и конечного содержания сухих веществ в продукте на входе и в сконцентрированном на выходе из установки, давления нагнетания и всасывания компрессора, отличающийся тем, что поддержание требуемой температуры вымораживания влаги из жидкого продукта осуществляется регулировкой величины подачи хладагента в испаритель и расхода циркулирующего продукта в зависимости от содержания сухих веществ в нем, а также при достижении величины предельно допустимой минимальной температуры кипения хладагента в испарителе и содержания сухих веществ в сконцентрированном продукте, отличном от первоначального, при подаче в испаритель горячих паров хладагента происходит его переключение на регенерацию.

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ КРИСТАЛЛИЗАЦИИ ЖИДКОСТЕЙ ПУТЕМ ЗАМОРАЖИВАНИЯ | 2001 |

|

RU2278717C2 |

| 0 |

|

SU384235A1 | |

| Установка для опреснения соленых вод вымораживанием | 1985 |

|

SU1279649A1 |

| СПОСОБ И АППАРАТ ДЛЯ ВЫДЕЛЕНИЯ ВЕЩЕСТВА ИЗ ЖИДКОЙ СМЕСИ ПУТЕМ ФРАКЦИОНИРОВАННОЙ КРИСТАЛЛИЗАЦИИ | 1995 |

|

RU2140804C1 |

| US 5575160 A1, 19.11.1996 | |||

| US 3272875 A, 13.09.1966. | |||

Авторы

Даты

2016-04-20—Публикация

2015-01-13—Подача