Изобретение относится к опреснению соленых вод вымораживанием, а также концентрированию водных растворов вымораживанием.

Цель изобретения - повьшение экономичности процесса опреснения.

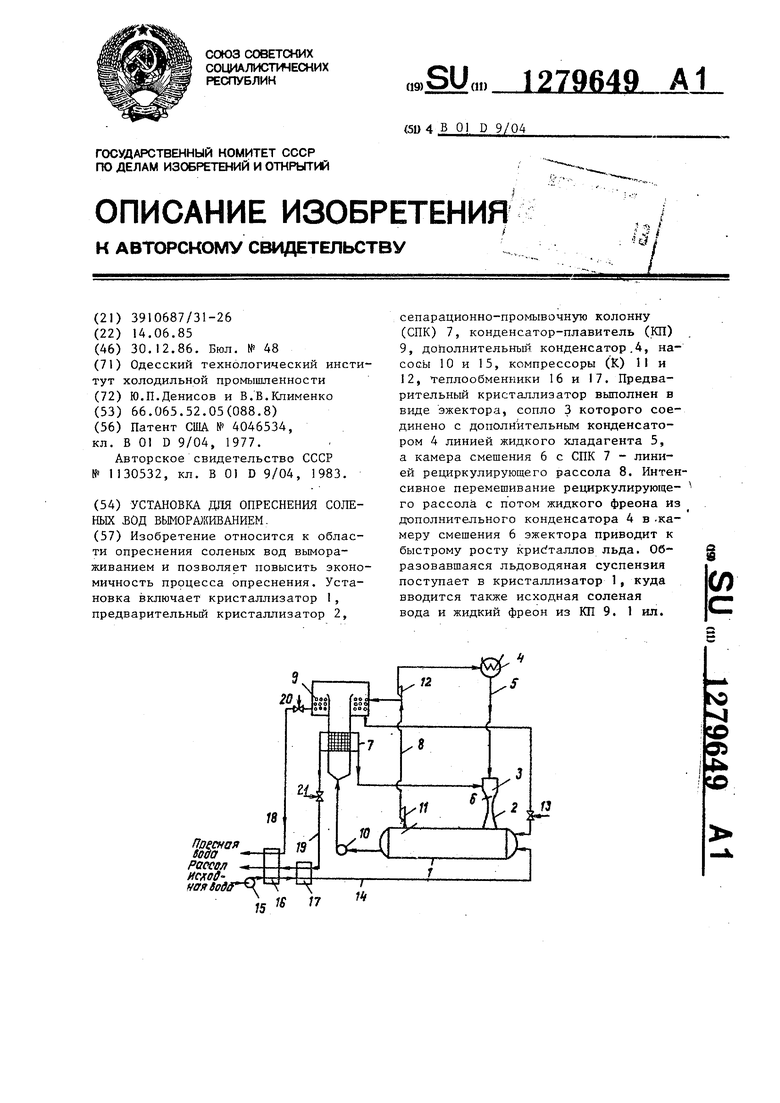

На чертеже представлена схема установки для опреснения соленых вод вымораживанием.

Установка включает кристаллизатор , предварительный кристаллизатор 2, выполненный в виде эжектора, сопло 3 которого соединено с дополнительным конденсатором 4 линией, жидкого хладагента 5, а камера смешения 6 - с сепарационно-промывочной колонной 7 линией рециркулирующего рассола 8.

Верхняя часть сепарационно-промывочной колонны 7 снабжена конден- сатором-плавител-ем 9, а на входе в колонну установлен насос 10. Холо,- дильная система установки включает компрессоры 11 и 12, конденсатор- плавитель 9 и дополнительный конденсатор 4.

На линии жидкого хладагента между конденсатором-плавителем 9 и кристаллизатором I установлен регулирующий вентиль 13, а на линии подачи .исходной воды 14 установлены последовательно насос 15 и теплообменники 16 и 17 для рекуперации холода выходящих из установки потоков рассола и пресной воды. На линиях вывода пресной воды 18 и рассола 19 установлены регулирующие вентили 20 и 21

Установка работает следующим образом.

Соленую воду с содержанием солей 1,7% направляют насосом 15 последо- )вательно в теплообменник 16 для охлаждения выходящими из установки потоками пресной воды и рассола и в теплообменник 17 для дальнейшего охлаждения (около О С) рассолом. Предварительно охлажденная исходная соленая вода вводится в кристаллизатор 1, где перемешивается с льдоводя ной суспензией, поступающей из предварительного кристаллизатора 2, и жидким фреоном С318, поступающим из конденсатора-плавителя 9 через регулирующий вентиль 13.

В результате испарения в кристаллизаторе I фреона С318 (при давле5

НИИ около 1,1 бар) кристаллы льда, перемешиваемые в ледяной суспензии, продолжают расти при перемещении вдоль криста(лизатора 1 до размеров

5 около 200 мк, которые являются достаточными для сепарации и промывки от рассола. Эту льдоводяную суспензию с температурой около (-3) С насосом 10 направляют в сепарационно-про0 мывочную колонну 7, откуда большую часть рассола рециркулируют в предварительный кристаллизатор 2, а меньшую часть (равную примерно половине расхода исходной воды при солесрдер жании 3,4%) выводят из установки

через регулирующий вентиль 21 и теплообменники 16 и 17. Для промывки кристаллов льда от остаточного рассола часть пресной воды («« 5%) направ ляют противотоком к ледяному пористому поршню, движущемуся вверх.

Промытые кристаллы льда плавят за счет тепла конденсации паров фреона, направляемых из кристаллизатора 1 компрессором 11 в конденсатор-плави- тель 9 при давлении 1,5 бар. Продуктовую прессную воду вьгеодят из плави- теля через регулирующий вентиль 20 и теплообменник 16 потребителю. При

этом часть паров фреона C3I8 направляют компрессором I2 в дополнительный конденсатор 4 на конденсацию за счет циркуляции охлаждающей воды при давлении 3,5 бар.

35 Из дополнительного конденсатора 4 жидкий фреон поступает в сопло 3 смешивающего эжектора, вьтолнякнцего роль предварительного кристаллизатора 2. При этом рассол, рециркули0 рующий из сепарационно-промывочной . колонны, направляют в камеру смешения 6, где при смешивании с испап ряющимся потоком фреона, он переохлаждается. Интенсивное перемешивание.

в струях приводит к быстрому росту кристаллов льда.

Льдоводянунэ суспензию далее вводят в кристаллизатор 1, куда вводят также исходную соленую воду и жидкий

0 фреон из конденсатора-плавителя 9 через регулирующий вентиль 13.

В результате дополнительного перемешивания суспензии в объеме кристаллизатора 1 с отводом тепла крис5 таллизации за счет испарения вводимого жидкого фреона продолжается рост кристаллов льда при циркуляции суспензии вдоль кристаллизатора 1.

312796494

Эжектирование рециркулирующего ночную колонну, конденсатор-плави- рассола высокоскоростным потоком ис- тель, линию рециркулирующего рассо- паряющегося фреона приводит к турбу- л а и холодильную систему, включаю- лизации и тщательному перемешива- щую компрессоры, дополнительный кон- нию рассола с охлаждающим фреоном, . денсатор и линии жидкого и газооб- что резко певыщает площадь контакта разного хладагента, о т л и ч а го- реагентов и соответственно увеличи- щ а я с я тем, что, с целью повывает скорость кристаллизации льда. шения экономичности процесса опреснения, она снабжена предваритель- Формула изобретения о кристаллизатором, выполненным

Установка для опреснения соленых в виде эжектора, сопло которого соег вод вымораживанием, содержащая ли- диненр с дополнительным конденсато- нии подачи исходной-воды, вывода ром линией жидкого хладагента, а ка пресной воды и рассола, теплообмен- мера смешения эжектора соединена

НИКИ для охлаждения исходной воды, 5 с сепарационно-промывочной колон- кристаллизатор-, сепарационно-промы- ной линией рециркулирующего рассояа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для концентрирования растворов вымораживанием | 1984 |

|

SU1223945A1 |

| Способ обессоливания минерализованных вод | 1979 |

|

SU861331A1 |

| Установка для концентрирования жидкостей | 1983 |

|

SU1146525A1 |

| Установка для опреснения соленой воды | 1981 |

|

SU1011559A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Установка для опреснения минерализованных вод | 1989 |

|

SU1673152A1 |

| Способ концентрирования жидкостей | 1982 |

|

SU1103058A1 |

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

| Кристаллогидратная установка для обессоливания воды | 1978 |

|

SU997715A1 |

| Кристаллизационный способ опреснения минерализованных вод | 1988 |

|

SU1579903A1 |

Изобретение относится к области опреснения соленых вод вымораживанием и позволяет повысить экономичность процесса опреснения. Установка включает кристаллизатор 1, предварительный кристаллизатор 2, сепарационно-промывочную колонну (СПК) 7, конденсатор-плавитель (КП) 9, дополнительный конденсатор.4, насосы 10 и 15, компрессоры (К) 11 и 12, теплообменники 16 и 17. Предварительный кристаллизатор выполнен в виде эжектора, сопло 3 которого соединено с дополнительным конденсатором 4 линией жидкого хладагента 5, а камера смешения 6 с СПК 7 - линией рециркулирующего рассола 8. Интенсивное перемешивание рециркулирующе- го рассола с потом жидкого фреона из дополнительного конденсатора 4 в -камеру смешения 6 эжектора приводит к быстрому росту крис таллов льда. Образовавшаяся льдоводяная суспензия поступает в кристаллизатор 1, куда вводится также исходная соленая вода и жидкий фреон из КП 9. 1 ил. (Л Покная soea рассол f/ff/tSodf 2 4

| Патент США № 4046534, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-12-30—Публикация

1985-06-14—Подача