Способ испытания на сульфидное растрескивание металла электросварных и бесшовных труб относится к измерительной технике для промышленности и может быть применен для испытаний продольных и поперечных образцов основного металла труб, образцов со сварными швами, в том числе ремонтным сварным швом, для изучения свойств напыленных материалов, органических покрытий, для оценки сталей к сульфидному растрескиванию под напряжением.

Для точности измерений процесса зарождения и развития трещин в металле труб и сварных соединениях в течение всего времени проведения испытаний образцов основного металла труб, образцов со сварными швами, для изучения свойств напыленных материалов, органических покрытий, для оценки сталей к сульфидному растрескиванию, необходимо создать расчетное напряжение в исследуемых образцах путем нагружения и надежно его зафиксировать на все время проведения испытаний в агрессивной среде, с тем чтобы зафиксированные в процессе испытаний деформации можно было отнести к моменту зарождения и развития трещин.

Известен «Способ испытаний на релаксацию напряжения при изгибе» по патенту RU 2357224 04.10.2007, опубликованному 27.05.2009, МПК G01N 3/20 (2006.01), заключающийся в том, что помещают образец между четырьмя нагружающими опорами, перемещают подвижные опоры поступательно к неподвижным опорам, сохраняя симметричность нагружения, до конечного положения опор, задаваемого жесткими ограничителями перемещения, выдерживают образец при заданных условиях испытания, перемещают подвижные опоры поступательно от неподвижных опор, перемещают с заданной скоростью подвижные опоры поступательно к неподвижным опорам, регистрируют прикладываемое усилие, получают зависимость усилия от перемещения и определяют релаксирующее напряжение по усилию в точке перелома указанной зависимости, причем две наружные опоры подвижные, а две внутренние опоры неподвижные.

Известен 2368888 «Способ испытания труб на коррозионную стойкость» от 28.03.2008, опубликованый 27.09.2009, МПК G01N 17/02 (2006.01), при котором из трубы вырезают образец в виде полукольца, на поверхности образца выполняют первый надрез - концентратор, к концам образца прилагают усилие, образец помещают в коррозионную среду и выдерживают в ней в течение заданного времени, а о коррозионной стойкости металла судят по характеру коррозионного разрушения, отличающийся тем, что в качестве образца трубы выбирают образец, содержащий сварной шов, на наружной поверхности образца дополнительно выполняют второй надрез, идентичный первому, один из надрезов располагают на сварном шве, а второй - на основном металле параллельно первому надрезу, причем оба надреза располагают симметрично относительно оси симметрии образца и ступенчато относительно друг друга, а о коррозионной стойкости металла сварного шва судят в сравнении с коррозионной стойкостью основного металла; образцы, не разрушившиеся при выдержке в коррозионной среде, подвергают дополнительному нагружению до разрушения на воздухе; в процессе испытания записывают сигналы акустической эмиссии, по которым определяют динамику коррозионного разрушения металла шва и основного металла; при дополнительном нагружении до разрушения записывают диаграмму зависимости деформации от усилия нагружения одновременно с сигналами акустической эмиссии, а о коррозионной стойкости металла шва и основного металла судят по совокупности полученных данных.

Способ сложен в использовании, длителен по времени и требует наличия большого количества разной аппаратуры.

Известны способы создания напряжения нагружением образцов на 4-точечный изгиб для оценки сталей к сульфидному растрескиванию под напряжением, изложенные в международном стандарте ISO 7539-2:1989 (ISO = the International Organization for Standartization), стандартной методике G 39-99 (2005) «подготовки и использования образцов в форме изогнутой балки для испытания на коррозию под напряжением» и нагружение по методу «Д».

При нагружении по методу «Д» стандарта ISO 7539-2, при оценке материала толстостенных труб к сульфидному растрескиванию под напряжением, точность испытания низкая, ввиду неконтролируемой пластической деформации материала вкладыша и материала образца.

Наиболее близкими к заявляемому техническому решению является способ нагружения образцов в условиях номинально постоянной деформации метод «С» по стандарту ISO 7539-2, ASTM С 39-99 «Стандартная методика подготовки и использования образцов в виде изогнутой балки для испытания на коррозию под напряжением» рис. 1c (Приложение 1).

При нагружении по методу «С» стандарта ISO 7539-2 для проведения испытаний массивных образцов, необходимо применять массивную, тяжелую оснастку, в которой сложно обеспечить точность определения (улавливания) начала процесса зарождения и развития коррозионных трещин в образцах металла, поскольку агрессивную среду подают на часть образца.

Задачей предлагаемого технического решения является повышение точности измерений процесса зарождения и развития трещин в металле труб и сварных соединениях в течение всего времени проведения испытаний.

Задача решена за счет способа испытания на сульфидное растрескивание металла электросварных и бесшовных труб путем нагружения образца испытуемой трубы закрепленный симметрично на 4-точечный изгиб, между двумя внутренними опорами и двумя наружными опорами, при этом перед нагружением испытуемый образец помещают в замкнутый контур корпуса держателя, между парой внутренних цилиндрических опор, размещенных, для точной фиксации пары верхних точек опоры образца, в выемках нижней части подвижной планки, и парой наружных цилиндрических опор, размещенных, для точной фиксации пары нижних точек опоры образца, в выемках в нижней части корпуса держателя; первоначальное расчетное усилие нагружения на испытуемый образец прикладывают сверху через переводник домкратом по динамометру сжатия к подвижной планке, изгибая середину образца двумя внутренними цилиндрическими опорами, расположенными в выемках подвижной планки симметрично относительно центра образца и наружных опор; точное доведение прилагаемого усилия до расчетной величины прогиба образца и его уравнивание между симметричными внутренними опорами производят поворотом левого и правого винтов, перемещая подвижные клинья вдоль скосов к центру подвижной планки, передавая усилия от винтов через подвижные клинья планке и через внутренние опоры на испытываемый образец; исключают смещение подвижных клиньев по скосам, для сохранения точности нагружения образца в процессе испытаний, для чего подвижные клинья, при достижении расчетной, определяемой геометрическими параметрами трубы величины прогиба образца, надежно фиксируют винтами между планкой и верхней частью корпуса держателя.

Способ испытания на сульфидное растрескивание металла электросварных и бесшовных труб осуществляют следующим образом.

Способ осуществляют с использованием установки для нагружения образцов, изображенной на чертежах, где на фиг. 1 - вид держателя с образцом, на фиг. 2 - стенд для нагружения, на фиг. 3 - схема нагружения.

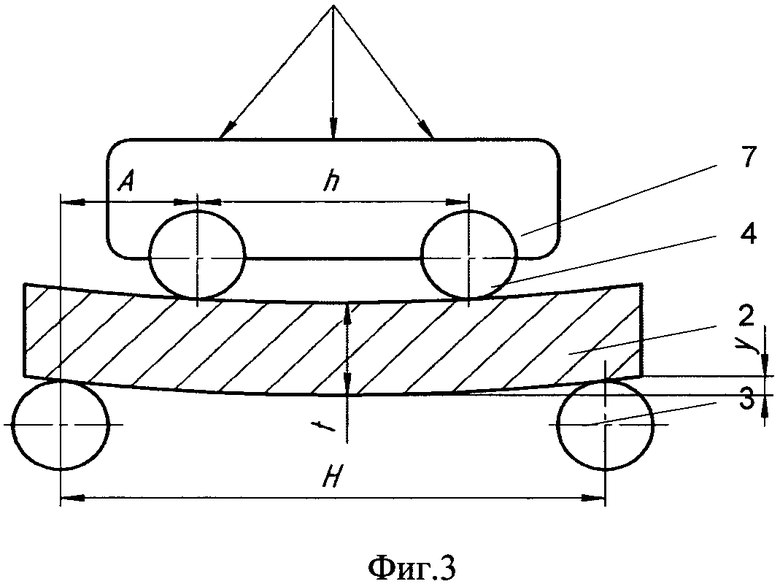

На фиг. 1, 2, 3 изображены: корпус держателя 1, замкнутый по контуру, образец 2, опоры наружные 3, опоры внутренние 4, винты 5, подвижный клин 6, подвижная планка 7, домкрат 8, динамометр сжатия 9, переводник 10, скосы 11 подвижной планки, σ - приложенная сила, t - толщина образца, А - расстояние между внутренней и наружной опорами, h - расстояние между внутренними опорами, H - расстояние между наружными опорами, y - наибольший прогиб (между наружными опорами).

До помещения в агрессивную среду испытуемый образец нагружают до определенной, рассчитанной по известной формуле сопротивления материалов (1) величине прогиба образца, необходимого для получения заданного уровня напряжения на внешней поверхности образца, для проведения испытаний, и жестко фиксируют образец для сохранения прогиба в течение всего времени проведения испытаний.

Нагружают образец по схеме 4-точечного нагружения, изображенной на фиг. 3, где образец 2, наружные опоры 3, внутренние опоры 4, подвижная планка 7, σ - приложенная сила, t - толщина образца, А - расстояние между внутренней и наружной опорами, h - расстояние между внутренними опорами, Н - расстояние между наружными опорами, y - наибольший прогиб (между наружными опорами).

Перед нагружением определяют величину прогиба образца, необходимого для получения заданного уровня напряжения на внешней поверхности образца, по известной формуле сопротивления материалов (1)

где

σ - наибольшее напряжение растяжения;

E - модуль упругости;

t - толщина образца;

y - наибольший прогиб (между наружными опорами);

H - расстояние между наружными опорами;

A - расстояние между внутренней и наружной опорами.

Для сохранения рассчитанной величины прогиба образца и заданного уровня напряжения на внешней поверхности образца в течение всего времени проведения испытаний перед нагружением испытуемый образец 2 помещают в корпус держателя, замкнутый по контуру в виде неправильного овала и открытый с двух противолежащих сторон, изготовленный из материалов, стойких к сульфидному растрескиванию под напряжением, поверхность держателя покрыта антикоррозионным покрытием, нейтральным и стойким к воздействию коррозионной среды.

Испытуемый образец 2 вставляют в корпус держателя с открытой стороны между парой внутренних цилиндрических опор 4, размещенных, для точной фиксации пары верхних точек опоры образца, в выемках нижней части подвижной планки 7, и парой наружных цилиндрических опор 3, размещенных, для точной фиксации пары нижних точек опоры образца, в выемках корпуса держателя 1.

Для передачи первоначального (максимального по величине) усилия нагружения на испытуемый образец, на подвижную планку 7, сверху по центру через переводник 10 домкратом 8 по динамометру сжатия 9 задают расчетное усилие, нагружая (изгибая) середину образца 2 двумя внутренними цилиндрическими опорами 4, расположенными в выемках подвижной планки 7 симметрично относительно центра образца 2 и наружных опор 3.

Точное доведение прилагаемого усилия до расчетной величины прогиба образца 2 и его уравнивание между симметричными двумя внутренними опорами 4 и двумя наружными опорами 3, зафиксированными от смещения в выемках, производят поворотом левого и правого винтов 5, перемещая подвижные клинья 6 вдоль обеспечивающих точность усилия нагружения скосов 11 к центру подвижной планки 7, передавая усилия от винтов 5 через подвижные клинья 6 планке 7 и через внутренние опоры 4 на испытываемый образец 2.

Для обеспечения исключения смещения подвижных клиньев 6 по скосам 11 и сохранения точности нагружения образца 2 в процессе испытаний подвижные клинья 6 после перемещения в нужное положение при достижении расчетной, определяемой геометрическими параметрами трубы величины изогнутости (прогиба) образца (R) надежно фиксируют с помощью винтов 5 между планкой 7 и верхней частью корпуса держателя, что предотвращает любое смещение образца в держателе и обеспечивает сохранение зафиксированной нагрузки на весь период испытаний.

Предложенным способом испытывают прямолинейные образцы в виде пластин прямоугольного сечения, или в виде изогнутого темплета размерами до 260×25×t мм (где размер t соответствует полной толщине стенки трубы (от 5 мм до 50 мм)), в том числе образцы со сварным швом (с ремонтным сварным швом), располагающимся по центру образца.

Способ пригоден для испытаний продольных и поперечных образцов основного металла труб, образцов со сварными швами, в том числе и с ремонтным сварным швом, для изучения свойств напыленных материалов, органических покрытий и других.

Технический результат заключается в увеличении точности определения (улавливания) начала процесса зарождения и развития коррозионных трещин в образцах металла бесшовных и электросварных труб, в том числе, с большой толщиной стенки, за счет точности нагружения образцов в замкнутом контуре держателя, более плавного, и с высокой точностью уравнивания нагрузки между двумя внутренними опорами и двумя наружными опорами, зафиксированными от смещения в выемках, а также надежной фиксацией образца, исключающих его смещение в держателе, для удерживания необходимого прогиба образца в течение базового времени проведения испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ОБРАЗЦОВ МЕТАЛЛА СВАРНЫХ И БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2582229C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Способ испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления | 2017 |

|

RU2666161C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБ НА КОРРОЗИОННУЮ СТОЙКОСТЬ | 2008 |

|

RU2368888C1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

| СПОСОБ ИСПЫТАНИЯ МЕТАЛЛОВ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ | 1991 |

|

RU2020462C1 |

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ СТАЛЕЙ | 2003 |

|

RU2235309C1 |

| Образец для испытания сварного соединения на коррозионное растрескивание | 1984 |

|

SU1244572A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОРОГА НАПРЯЖЕНИЙ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ СТАЛИ ИЛИ СПЛАВА ПРИ ПОСТОЯННОЙ ДЕФОРМАЦИИ | 2016 |

|

RU2634800C1 |

Изобретение относится к измерительной технике для промышленности и может быть применено для испытаний продольных и поперечных образцов основного металла труб, образцов со сварными швами, в том числе ремонтным сварным швом, для изучения свойств напыленных материалов, органических покрытий, для оценки сталей к сульфидному растрескиванию под напряжением. Сущность: осуществляют нагружение образца испытуемой трубы, закрепленного симметрично на 4-точечный изгиб, между двумя внутренними опорами и двумя наружными опорами. Перед нагружением испытуемый образец помещают в замкнутый контур корпуса держателя между парой внутренних цилиндрических опор, размещенных, для точной фиксации пары верхних точек опоры образца, в выемках нижней части подвижной планки, и парой наружных цилиндрических опор, размещенных, для точной фиксации пары нижних точек опоры образца, в выемках в нижней части корпуса держателя. Первоначальное расчетное усилие нагружения на испытуемый образец прикладывают сверху через переводник домкратом по динамометру сжатия к подвижной планке, изгибая середину образца двумя внутренними цилиндрическими опорами, расположенными в выемках подвижной планки симметрично относительно центра образца и наружных опор. Точное доведение прилагаемого усилия до расчетной величины прогиба образца и его уравнивание между симметричными внутренними опорами производят поворотом левого и правого винтов, перемещая подвижные клинья вдоль скосов к центру подвижной планки, передавая усилия от винтов через подвижные клинья планке и через внутренние опоры на испытываемый образец. Исключают смещение подвижных клиньев по скосам, для сохранения точности нагружения образца в процессе испытаний, для чего подвижные клинья, при достижении расчетной, определяемой геометрическими параметрами трубы величины прогиба образца, надежно фиксируют винтами между планкой и верхней частью корпуса держателя. Технический результат: увеличение точности определения (улавливания) начала процесса зарождения и развития коррозионных трещин в образцах металла бесшовных и электросварных труб, в том числе, с большой толщиной стенки. 3 ил.

Способ испытания на сульфидное растрескивание металла электросварных и бесшовных труб путем нагружения образца испытуемой трубы, закрепленного симметрично на 4-точечный изгиб, между двумя внутренними опорами и двумя наружными опорами, отличающийся тем, что

перед нагружением испытуемый образец помещают в замкнутый контур корпуса держателя между парой внутренних цилиндрических опор, размещенных, для точной фиксации пары верхних точек опоры образца, в выемках нижней части подвижной планки, и парой наружных цилиндрических опор, размещенных, для точной фиксации пары нижних точек опоры образца, в выемках в нижней части корпуса держателя;

первоначальное расчетное усилие нагружения на испытуемый образец прикладывают сверху через переводник домкратом по динамометру сжатия к подвижной планке, изгибая середину образца двумя внутренними цилиндрическими опорами, расположенными в выемках подвижной планки симметрично относительно центра образца и наружных опор;

точное доведение прилагаемого усилия до расчетной величины прогиба образца и его уравнивание между симметричными внутренними опорами производят поворотом левого и правого винтов, перемещая подвижные клинья вдоль скосов к центру подвижной планки, передавая усилия от винтов через подвижные клинья планке и через внутренние опоры на испытываемый образец;

исключают смещение подвижных клиньев по скосам, для сохранения точности нагружения образца в процессе испытаний, для чего подвижные клинья, при достижении расчетной, определяемой геометрическими параметрами трубы величины прогиба образца, надежно фиксируют винтами между планкой и верхней частью корпуса держателя.

| Опора качения для изгиба образцов | 1989 |

|

SU1679258A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПЛОСКИХ ОБРАЗЦОВ НА РЕЛАКСАЦИЮ НАПРЯЖЕНИЯ ПРИ ИЗГИБЕ | 2007 |

|

RU2349894C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ УСИЛИЯ ОТ СИЛОВЫХ ОРГАНОВ ИСПЫТАТЕЛЬНОЙ МАШИНЫ К ОБРАЗЦУ | 1986 |

|

SU1839971A1 |

| CN 103983523 A 13.08.2014 . | |||

Авторы

Даты

2016-04-20—Публикация

2014-12-29—Подача