Область техники

Предлагаемое изобретение относится к области металлургии, а именно к производству низкоуглеродистых и низколегированных сталей с повышенной коррозионной стойкостью используемых для изготовления электросварных труб, в том числе, для работы при низких температурах (северное исполнение), эксплуатируемых в условиях агрессивных сред, в частности водные среды, содержащие ионы хлора, сероводорода, углекислый газ, механические частицы.

Уровень техники

Основной особенностью использования электросварных труб, эксплуатируемых в условиях агрессивных сред, в частности водные среды, содержащие ионы хлора, сероводорода, углекислый газ, механические частицы, в том числе, для работы при низких температурах (северное исполнение), является развитие коррозионных процессов, таких как локальная коррозия, водородное растрескивание и коррозионное растрескивание под напряжением. В данных условиях использование традиционных конструкционных сталей нецелесообразно из-за снижения срока безаварийной работы в несколько раз. Достижение высоких показателей коррозионной стойкости к различным видам коррозионного разрушения является определяющим моментом при строительстве трубопроводов эксплуатируемых в условиях агрессивных сред, при одновременном сохранении высокого уровня прочностных и пластических свойств, а также высоких показателей вязкости, хладостойкости и свариваемости.

Известна низколегированная сталь повышенной коррозионной стойкости (RU 2433198, опубл. 10.11.2011, МПК С22С 38/42), обеспечивающая отсутствие локальных участков с пониженной коррозионной стойкостью, с содержанием химических компонентов, мас. %:

Сталь обладает необходимым уровнем прочностных свойств, однако не указан уровень пластических свойств, что может свидетельствовать об их низком уровне. Кроме того, сталь обладает низкими показателями хладостойкости, особенно сварного соединения при испытании на образцах с U-образным надрезом, при этом испытаний на образцах с V-образным надрезом не приводится, что может говорить об отсутствии требуемого уровня свойства. Также данная сталь обладает стойкостью только к локальной и общей коррозии, при отсутствии стойкости к сульфидному коррозионному растрескиванию под напряжением и водородному растрескиванию.

Известна сталь повышенной коррозионной стойкости для производства трубопроводов, транспортирующих агрессивные среды (RU 2344194, опубл. 20.01.2009, МПК С22С 38/58, С22С 38/40, С22С 38/38, С22С 38/18, С22С 38/08, С22С 38/06), обеспечивающая отсутствие локальных участков с пониженной коррозионной стойкостью, с содержанием химических компонентов, мас. %:

Сталь обладает необходимым уровнем прочностных свойств, однако не указан уровень пластических свойств, что может свидетельствовать об их низком уровне. Кроме того сталь обладает низкими показателями хладостойкости, особенно сварного соединения при испытании на образцах с U-образным надрезом, при этом испытаний на образцах с V-образным надрезом не приводится, что может говорить об отсутствии требуемого уровня свойства. Также данная сталь обладает стойкостью только к локальной и общей коррозии, при отсутствии стойкости к сульфидному коррозионному растрескиванию под напряжением и водородному растрескиванию.

Известна коррозионно-стойкая сталь для нефтегазодобывающего оборудования (RU 2437954, опубл. 27.12.2011, МПК С22С 38/50, С22С 38/28), обеспечивающая сопротивление общей коррозии на уровне не более 0,50 мм/год, с содержанием химических компонентов, мас. %:

Сталь обладает необходимым уровнем прочностных и пластических свойств, однако демонстрирует недопустимо низкие показателями хладостойкости, которые не отвечают современным требованиям, как в России, так и за рубежом. Также данная сталь не обладает стойкостью к сульфидному коррозионному растрескиванию под напряжением и водородному растрескиванию, а стойкость к общей коррозии ограничивается на уровне не более 0,50 мм/год.

Наиболее близким аналогом предлагаемого изобретения является сталь повышенной коррозионной стойкости и электросварные трубы, выполненные из нее (RU 2520170, опубл. 20.06.2014, МПК С22С 38/48). Известное изобретение относиться к области металлургии, а именно к производству низкоуглеродистых и низколегированных сталей повышенной коррозионной стойкости для изготовления электросварных труб, используемых при строительстве трубопроводов, эксплуатируемых в условиях агрессивных сред, в частности для транспортировки обводненной нефти и высокоминерализованных пластовых вод, содержащих сероводород, ионы хлора, углекислоты, а также механических частиц, с содержанием химических компонентов, мас. %:

По мнению авторов изобретения, стойкость рассматриваемой стали и труб из нее против локальной коррозии обеспечивается ограничением максимально допустимой плотности коррозионно активных неметаллических включений в стали в зависимости от содержания ниобия, при этом абсолютно не учитываются и не ограничивается содержание других карбидообразующих соединений, таких как ванадий и титан и способных провоцировать ускорение коррозионных процессов. Кроме того, не ограничивается содержание бора в стали, которое на финальных стадиях горячей прокатки значительно увеличивает прокаливаемость стали и зарождает очаги ускорения коррозионных процессов. Все это может приводить к снижению срока эксплуатации из-за коррозионных повреждений. Содержание серы в стали на верхней границы нормирования также приведет к снижению сопротивляемости стали к сероводородному разрушению. При этом дополнительное введение в сталь редкоземельных металлов, а именно лантан и/или церий приводит к увеличению стоимости получаемой стали.

К недостаткам известного изобретения также можно отнести, что уровень механических свойств демонстрирует удовлетворительные показатели прочности, при этом нет данных о результатах пластичности данного материала, что может свидетельствовать об их отрицательных результатах. Кроме того, уровень ударной вязкости испытания образцов Шарпи ограничивается температурой -20°С, при этом демонстрируется показатель только основного металла. Также не указана разнобальность полученной структуры металлопроката. Известное изобретение не гарантирует стойкости к сульфидному коррозионному растрескиванию под напряжением, а нулевые значения стойкости к водородному растрескиванию обеспечиваются только при наличии в стали редкоземельных металлов.

Раскрытие изобретения

Технической задачей предлагаемого изобретения является получение коррозионно-стойкой стали и электросварных труб выполненных из нее для применения в условиях агрессивных сред, в частности водные среды, содержащие ионы хлора, сероводорода, углекислый газ, механические частицы, в том числе, для работы при низких температурах (северное исполнение).

Техническим результатом предлагаемого изобретения является сталь и электросварные трубы, выполненные из нее с высокими показателями стойкости к водородному растрескиванию, сульфидному коррозионному растрескиванию под напряжением, скорости общей коррозии, при высоких показателях прочности и пластичности основного металла и сварного шва, а также высоких показателях ударной вязкости при испытаниях на образцах Шарпи и Менаже, с температурами испытаний -50°С и -60°С соответственно.

Согласно изобретательскому замыслу заявленный результат достигается тем, что сталь повышенной коррозионной стойкости содержит: углерод, кремний, марганец, серу, фосфор, никель, медь, алюминий, азот, ниобий, ванадий, титан, хром, бор, кальций, молибден, железо и примеси. При этом сталь содержит компоненты в следующем соотношении, мас. %:

Сталь имеет феррито-перлитную структуру с полосчатостью не выше 2 баллов и с величиной зерна не крупнее 9 баллов.

Также предлагается горячекатаный рулон, выполненный из предлагаемой выше коррозионно-стойкой стали.

Кроме того, предлагается электросварная труба, выполненная из предлагаемой выше коррозионно-стойкой стали.

Указанное содержание углерода позволяет гарантировать высокую свариваемость труб, при минимальном негативном влиянии на коррозионную стойкость. Превышение заявленных пределов неминуемо приведет к деградации заявленных показателей. Также превышение указанного показателя приведет к росту вероятности трещинообразования.

Указанное содержание алюминия и кремния обеспечивает необходимый уровень раскисления стали, с требуемым уровнем содержания кислорода. Кроме того, известно, что нитрид алюминия участвует в сдерживающих процессах роста зерна, при нагреве слябов под прокатку а, следовательно, повышает прочностные и вязкие свойства.

Микролегирование ниобием, ванадием или титаном в указанных пределах приводит к повышению прочности и вязкости стали, в том числе при отрицательных температурах, вследствие участия в сдерживающих процессах роста зерна, при нагреве слябов под прокатку, и выделению мелкодисперстных частиц карбонитридов на финальных стадиях горячей прокатки и ускоренного охлаждения из-за процессов дисперсионного твердения. Это приводит, в том числе, к образованию равномерной мелкозернистой структуры готового металлопроката, которая оказывает большое положительное влияние, как на уровень механических свойств, так и на сопротивление к развитию различных коррозионных процессов. Однако превышение заявленных показателей приведет к увеличению сегрегационной неоднородности структуры металлопроката, что неминуемо приведет к падению стойкости к коррозионным нагрузкам на материал.

Указанное содержание хрома, никеля и меди положительно влияет на коррозионную стойкость стали. Превышение заявленных пределов приведет к увеличению себестоимости продукции. Кроме того, окажет негативное влияние на свариваемость стали в процессе производства электросварных труб.

Микролегирование марганцем в указанных пределах приводит к повышению прочности стали и способствует образованию равномерной мелкозернистой структуры готового металлопроката. При этом она также несет нагрузку на сегрегационную неоднородность структуры металлопроката, и его превышение приведет к падению уровня пластических свойств и снижению коррозионной стойкости.

Ограничение в стали бора в указанных пределах препятствует его негативному воздействию на пластические, вязкие и коррозионные свойства из-за его способности значительно повышать прокаливаемость металлопроката при интенсивном охлаждении.

Ограничение в стали серы и фосфора в указанных пределах повышает эксплуатационные характеристики продукции при сопротивлении к коррозионному разрушению. Их превышение негативно сказывается на стойкости к водородному растрескиванию.

С целью глобуляризации неметаллических включений сталь подвергается обработке кальцием в заявленных пределах.

Обеспечение размера зерна на уровне не более 9 баллов по ГОСТ 5639 и уровня полосчатости феррито-перлитной структуры не выше 2 баллов по ГОСТ 5640 приводит к дополнительному повышению коррозионной стойкости.

Производство данного типа сталей и электросварных труб из нее является крайне актуальным в связи с постоянным увеличением объемов производства по добыче и транспортировке углеводородов (нефти и газа) в северных широтах в условиях агрессивных сред, в частности водные среды, содержащие ионы хлора, сероводорода, углекислый газ, механические частицы. Традиционно самым слабым местом при эксплуатации обычных конструкционных сталей в данных условиях эксплуатации является их коррозионная активность и низкий срок безаварийной работы. По этой причине альтернативой трубам из углеродистой и низколегированной стали могли выступать только трубы из нержавеющей стали, которые успешно могли противостоять негативному воздействию агрессивных сред, однако их чрезмерно высокая стоимость являлась существенным ограничением при использовании. Все это повышает интерес основного потребителя к заявленному способу производства коррозионно-стойкой стали и электросварным трубам, изготовленным из нее, как к продукции высокого качества с оптимальными показателями прочности и пластичности, при высоких значениях вязкости и хладостойкости, а также сопротивлению к различным видам коррозии.

Описание осуществления изобретения

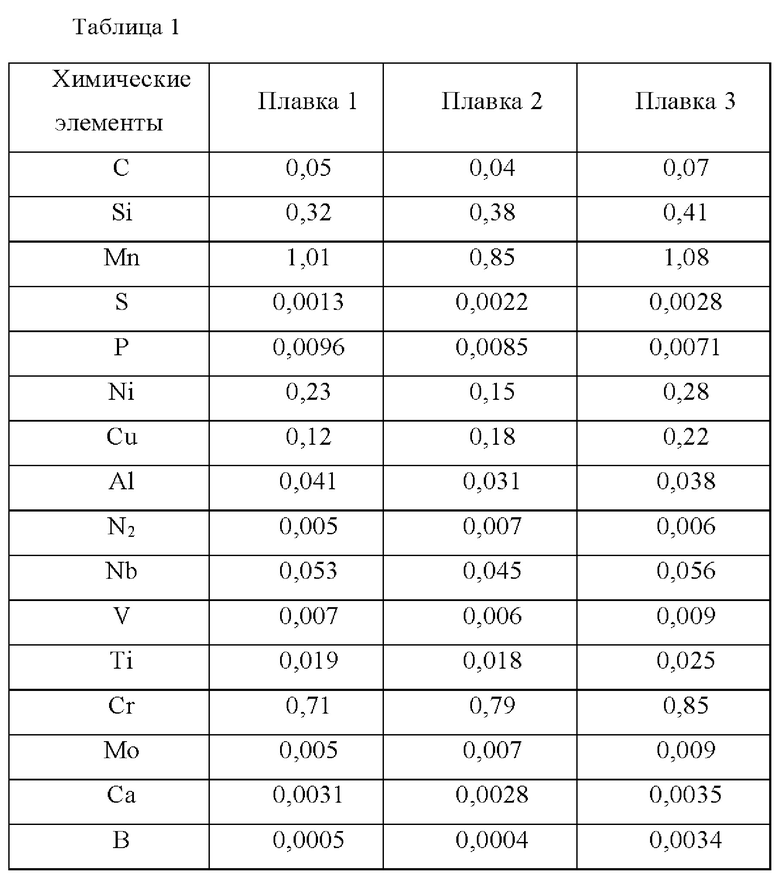

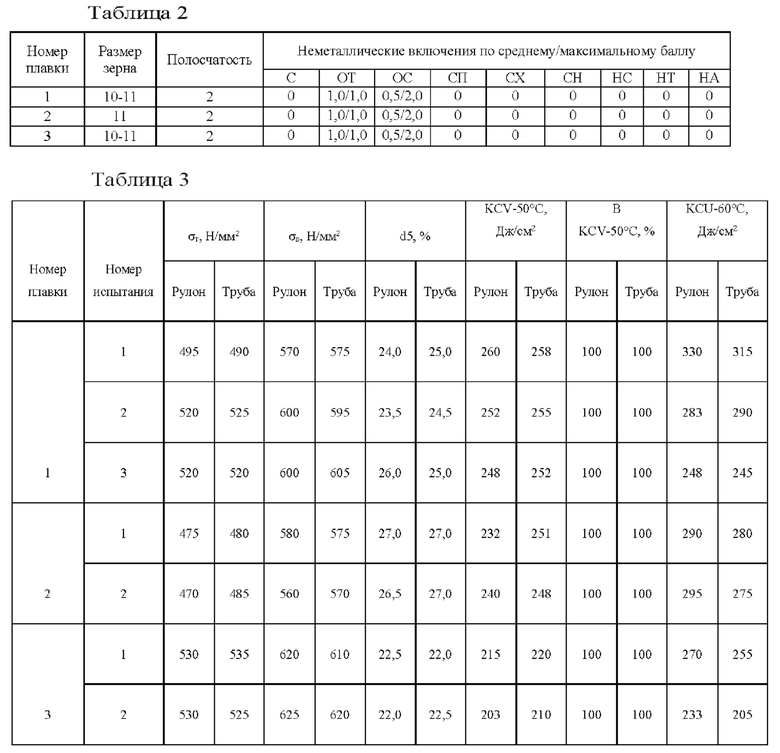

Металл был выплавлен в 380-тонном конвертере, разлит в слябы на МНЛЗ и прокатан на широкополосном стане по технологии контролируемой прокатки с ускоренным охлаждением и смоткой в рулон. Химический состав и загрязненность стали неметаллическими включениями представлены в таблицах 1-2.

Сварку труб осуществляли на ERW 530 АО «НТЗ «ТЭМ-ПО». В процессе производства на всех трубах отмечена удовлетворительная свариваемость.

На образцах, отобранных от рулонов и труб производили механические испытания на растяжение по ГОСТ 1497, на ударную вязкость на образцах с острым надрезом при температуре -50°С, и на образцах с круглым надрезом минус -60°С по ГОСТ 9454 и на определение доли вязкой составляющей в изломе ударных образцов KCV по ГОСТ 4543.

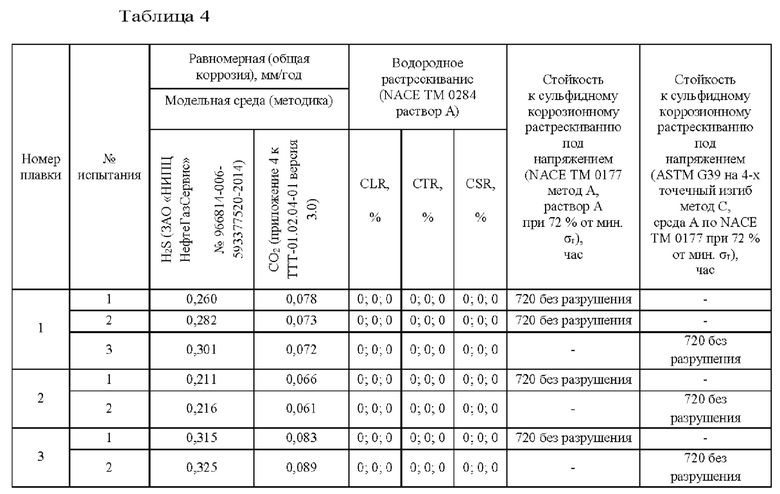

Кроме того были проведены комплексные исследования коррозионной стойкости на стойкость против водородного растрескивания, контроля скорости общей коррозии, стойкости к сульфидному коррозионному растрескиванию под напряжением по NACE ТМ0177, по ASTM G39. Сульфидное коррозионное растрескивание под напряжением по ASTM G39 на четырехточечный изгиб проводили на полнотолщинных образцах продолжительностью 720 ч. Управление раствором соответствовало NACE ТМ0177 метод С. Стойкость стали заявленной в изобретении к водородному растрескиванию по NACE ТМ0284 в среде А обеспечивали за счет ограничения допустимых интервалов среднего значения по трем образцам CLR (не более 3%), CTR (не более 1%), CSR (не более 1%), и максимального значения только на одном из трех образцов CLR (не более 15%), CTR (не более 5%), CSR (не более 5%). Скорость общей коррозии с СО2 содержащей среде определяемая по ТТТ-01.02.01-01 (версия 3.0) ограничивалась нормой не более 0,1 мм/год.

Результаты испытаний механических и коррозионных свойств представлены в таблицах 3-4.

На основании проведенных исследованиях можно сделать вывод, что свойства стали заявленного состава и электросварные трубы, полученные из нее, существенно превосходят аналогичные характеристики стали прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2013 |

|

RU2520170C1 |

| СТАЛЬ | 2007 |

|

RU2361958C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2018 |

|

RU2681588C1 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| ГОРЯЧЕКАТАНАЯ ПОЛОСА ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2019 |

|

RU2720284C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2006 |

|

RU2344194C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| СТАЛЬ УГЛЕРОДИСТАЯ НИЗКОЛЕГИРОВАННАЯ ДЛЯ ЭЛЕКТРОСВАРНЫХ ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2000 |

|

RU2203342C2 |

Изобретение относится к области металлургии, а именно к коррозионно-стойкой стали для горячекатаных рулонов, используемых для изготовления электросварных труб. Сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,015-0,07, кремний от более 0,40 до 0,80, марганец 0,80-1,10, сера не более 0,003, фосфор не более 0,010, никель 0,05-0,30, медь 0,05-0,30, алюминий 0,020-0,050, азот не более 0,008, хром от более 0,80 до 1,20, бор не более 0,0008, кальций не более 0,005, ниобий+ванадий+титан не более 0,09, хром+молибден не более 1,5, кальций/сера 1,0-5,0, железо и примеси остальное. Сталь имеет феррито-перлитную структуру с полосчатостью не выше 2 баллов и с величиной зерна не крупнее 9 баллов. Достигаются высокие показатели стойкости к водородному растрескиванию, сульфидному коррозионному растрескиванию под напряжением и скорости общей коррозии при высоких показателях прочности и пластичности основного металла и сварного шва, а также высоких показателях ударной вязкости при низких температурах. 3 н.п. ф-лы, 4 табл.

1. Коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, серу, фосфор, никель, медь, алюминий, азот, ниобий, ванадий, титан, хром, бор, кальций, молибден, железо и примеси, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

при этом она имеет феррито-перлитную структуру с полосчатостью не выше 2 баллов и с величиной зерна не крупнее 9 баллов.

2. Горячекатаный рулон, выполненный из коррозионно-стойкой стали, отличающийся тем, что он выполнен из стали по п.1.

3. Электросварная труба, выполненная из коррозионно-стойкой стали, отличающаяся тем, что она выполнена из стали по п.1.

| EP 3546610 A1, 02.10.2019 | |||

| Способ производства низколегированного рулонного проката | 2022 |

|

RU2793012C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| Способ получения полос из низколегированной стали | 2023 |

|

RU2809057C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| US 9644248 B2, 09.05.2017 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2025-03-13—Публикация

2024-03-19—Подача