Изобретение относится к исследованию сопротивляемости материалов коррозии и может быть использовано для оценки коррозионной стойкости сталей и контроля качества изделий, в частности стальных труб нефтяного сортамента, предназначенных для эксплуатации в агрессивных средах, содержащих сероводород.

Известен способ коррозионных испытаний сталей, работающих в контакте с сероводородом, согласно которому испытуемые образцы в течение определенного времени подвергают воздействию агрессивной среды, представляющей собой водный раствор органической труднорастворимой или нерастворимой кислоты и хлорида щелочного металла, который в процессе испытаний продувают сероводородом до насыщения (авторское свидетельство СССР №1381374, кл. G 01 N 17/00). При этом длительность испытаний по этому способу для обеспечения достоверности результатов должна составлять не менее 720 часов.

Наиболее близким к предлагаемому способу по совокупности существенных признаков является способ коррозионных испытаний сталей, заключающийся в том, что испытуемый образец стали взвешивают, затем в течение определенного времени подвергают воздействию агрессивной среды, удаляют с образца продукты коррозии, вновь взвешивают и по изменению массы образца судят о скорости коррозии (М.Н. Фокин и К.А. Жигалова. Методы коррозионных испытаний металлов. М.: Металлургия, 1986, с.11-17). Данный способ обычно применяют при наблюдении за протеканием коррозии малоуглеродистых сталей. Однако он не позволяет получить достоверных результатов при испытаниях в сероводородсодержащей среде, близких по своему химическому составу, а также коррозионно-стойких сталей. Как известно, одним из наиболее опасных видов коррозии является сульфидная коррозия стали, проистекающая в средах, содержащих воду и сероводород. Углеродистые стали в сероводородсодержащих средах подвергаются усиленной общей и локальной (язвенной, питтинговой) коррозии, насыщению водородом и охрупчиванию, водородному растрескиванию по всему объему, коррозионному растрескиванию под напряжением. Наличие сероводорода и влаги вызывает протекание на поверхности стали электрохимических процессов, в результате которых образуются продукты коррозии и водород, диффундирующий в объем металла. Поглощенный сталью водород может вызвать как рост в объеме металла внутренних трещин, так и коррозионное растрескивание металла под напряжением. Образование водородных трещин в приповерхностных объемах металла приводит к появлению приповерхностных вздутий, так называемых “блистерингов” или “травильных пузырей”. Влияние отдельных факторов на стойкость стали к тем или иным проявлениям сульфидной коррозии широко известно. Однако учесть влияние всех технологических факторов на стойкость стального изделия к сульфидной коррозии на стадии проектирования практически невозможно. Таким образом, как при освоении новых технологий, так и при периодическом контроле качества стальных изделий, предназначенных для эксплуатации в сероводородсодержащих средах, представляет интерес экспериментальная оценка их стойкости ко всем проявлениям сульфидной коррозии.

Задачей, на решение которой направлено заявляемое изобретение, является повышение информативности и достоверности способа коррозионных испытаний для широкой номенклатуры сталей в сероводородсодержащей среде.

Поставленная задача решается за счет того, что в способе коррозионных испытаний сталей, по которому испытуемый образец подвергают в течение определенного времени воздействию агрессивной среды, определяют изменение массы образца и по нему судят о скорости коррозии, в отличие от прототипа при испытаниях в сероводородсодержащей среде испытуемый образец выдерживают в насыщенном сероводородом водном растворе солей металлов до образования на его поверхности осадков сульфида железа, после чего в агрессивную среду добавляют раствор соляной кислоты, выдерживают испытуемый образец в этой среде в течение 24-48 часов, а при определении скорости коррозии время выдержки испытуемого образца в агрессивной среде считают с момента добавления в эту среду раствора соляной кислоты.

Технический результат, получаемый при осуществлении предлагаемого изобретения, заключается в следующем. На первом этапе испытаний в процессе выдержки образцов в насыщенном сероводородом растворе солей происходят процессы насыщения стали водородом, образования на поверхности образца сульфида железа и растворения металла образца. При этом время выдержки образцов в этой агрессивной среде должно быть достаточным для образования плотной пленки сульфидов, покрывающей всю поверхность образца и имеющей черный цвет. Продолжительность выдержки на данном этапе зависит от содержания сероводорода в агрессивной среде. В результате насыщения стали водородом в образце образуются трещины водородного растрескивания. В случае, если трещины образуются вблизи поверхности, они могут сообщаться с испытательной средой. Образование приповерхностных трещин, не выходящих на поверхность, приводит к образованию приповерхностных вздутий металла (блистерингов), что происходит из-за скопления в трещинах водорода под большим давлением. При наличии в образце существенных остаточных напряжений в нем могут образовываться трещины сульфидного коррозионного растрескивания под напряжением. Если в образце образуются трещины, сообщающиеся с испытательной средой, то сульфиды образуются не только на поверхности образца, но и внутри трещин, в том числе и вблизи вершин трещин. Однако скорость коррозии в данной испытательной среде относительно мала и не позволяет корректно ранжировать стали. После добавления в агрессивную среду раствора соляной кислоты и дальнейшей выдержки образцов происходят следующие процессы: растворение образовавшихся на первой стадии испытаний сульфидов с образованием сероводорода, растворение металла образца и насыщение стали водородом в присутствии в испытательном растворе сероводорода. В результате насыщения стали водородом происходит дальнейшее растрескивание металла. В случае образования трещин, соединяющихся с поверхностью, площадь металла, контактирующего со средой, увеличивается и происходит более интенсивное растворение металла. При образовании приповерхностных вздутий или блистерингов происходит интенсивное растворение деформированного в области блистерингов металла, что провоцирует образование очагов локальной коррозии. Следовательно, металл, склонный к растрескиванию в сероводородсодержащей среде, будет растворяться интенсивнее, чем металл, стойкий к растрескиванию.

Таким образом, повышение достоверности оценки качества стального изделия достигается за счет того, что стали, склонные к проявлениям сульфидной коррозии, в результате испытаний по предлагаемому способу (в два этапа) теряют массу в большей степени, чем стали, стойкие к сульфидной коррозии. Предлагаемый способ позволяет оценить стойкость стали к воздействию коррозионно-активной сероводородсодержащей среды, моделирующей условия эксплуатации различных месторождений; проводить сравнительную оценку стойкости углеродистых марок стали с различной системой легирования к воздействию вышеуказанной среды; проводить сравнительную оценку стойкости марок сталей с близкой системой легирования; проводить сравнительную оценку стойкости идентичных марок сталей производства различных изготовителей к воздействию сероводородсодержащей среды; определять влияние параметров технологии производства стальных изделий на их стойкость к воздействию коррозионно-активной сероводородсодержащей среды, в том числе и таких параметров технологии, которые не могут быть учтены заранее при разработке нормативных документов. Кроме вышеуказанного, данный способ позволяет моделировать условия эксплуатации труб в скважинах после кислотной обработки последних.

Предлагаемый способ осуществляется следующим образом. Образцы стали, подготовленные в соответствии с ГОСТ 9.905-82, взвешивают на аналитических весах и размещают в испытательной емкости. Емкость герметизируют и продувают азотом для удаления кислорода. В отдельном герметичном сосуде готовят испытательный раствор заданного химического состава. В частности, для моделирования реальных условий эксплуатации нефтепромысловых труб на месторождениях Западной Сибири испытательная среда представляет собой водный раствор хлоридов натрия, кальция, магния со следующим содержанием ингредиентов, г/л: NaCl 17,0; CaCl2 2,0; MgCl2 0,2. Испытательный раствор продувается азотом, передавливается с помощью азота в испытательную емкость с образцами и насыщается сероводородом. Содержание сероводорода в испытательной среде определяется целями исследования: для регионов Западной Сибири, Коми содержание сероводорода в транспортируемой среде составляет 0,01-0,1 г/л, а для Поволжья, Татарии, Оренбургской области этот показатель составляет 0,3-0,4 г/л. Насыщение раствора сероводородом до концентрации 3,0 г/л позволяет ужесточить условия испытаний и используется при проведении исследовательских работ для оценки коррозионной стойкости новых марок стали или при освоении новых технологий производства стальных изделий.

Образцы выдерживают в данном растворе до образования на их поверхности сплошного плотного слоя продуктов коррозии - сульфидов железа, имеющего черный цвет. После образования на поверхности образцов сульфидов железа в емкость с образцами добавляют расчетное количество предварительно продутого азотом раствора соляной кислоты до содержания 2% в объеме раствора. Длительность испытаний после этого варьируется в зависимости от марки стали: для углеродистых сталей она составляет 24 часа, а для термообработанных, коррозионностойких сталей - 48 часов. Испытания продолжительностью менее 24 часов не позволяют получить достоверных результатов для близких по химическому составу сталей. Увеличивать продолжительность испытаний свыше 48 часов не имеет смысла, так как этого времени достаточно для ранжирования сталей различных марок. Во время испытания фиксируют такие параметры, как температура, рН раствора, концентрация сероводорода. По истечении времени испытаний образцы извлекают из емкости с испытательным раствором, промывают водой. Продукты коррозии удаляют с поверхности образцов в соответствии с ГОСТ 9.907-83. Образцы высушивают фильтровальной бумагой, промывают ацетоном для полного удаления влаги и вновь взвешивают. Скорость коррозии (К) каждого образца рассчитывают как отношение потери массы образца к исходной площади его поверхности и времени испытаний с момента добавления в агрессивную среду соляной кислоты:

K=(m0-m)/S·t,

где m0 - масса образца до проведения испытаний, г;

m - масса образца после удаления продуктов коррозии, г;

S - площадь поверхности образца, м2;

t - время испытаний, ч.

Как выше уже указывалось, скорость коррозии на первом этапе испытаний (до добавления в агрессивную среду раствора соляной кислоты) достаточна мала, поэтому исключение из расчета времени выдержки образцов в агрессивной среде до появления на их поверхности слоя сульфидов железа не вносит существенных погрешностей в оценку стойкости испытуемых сталей к сульфидной коррозии.

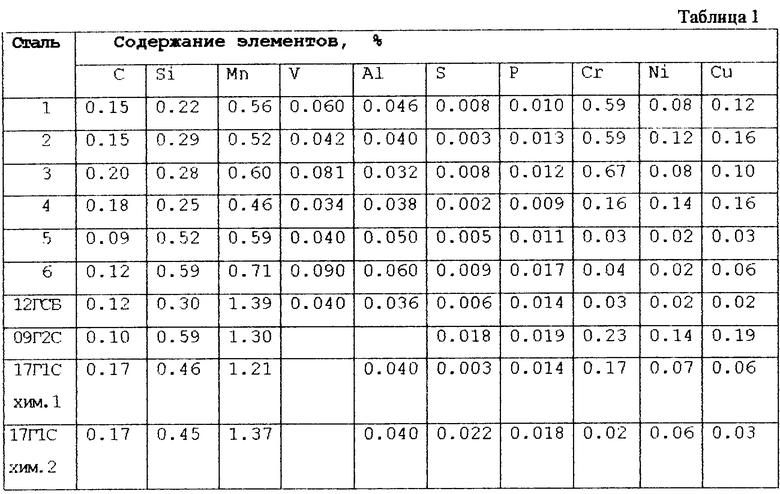

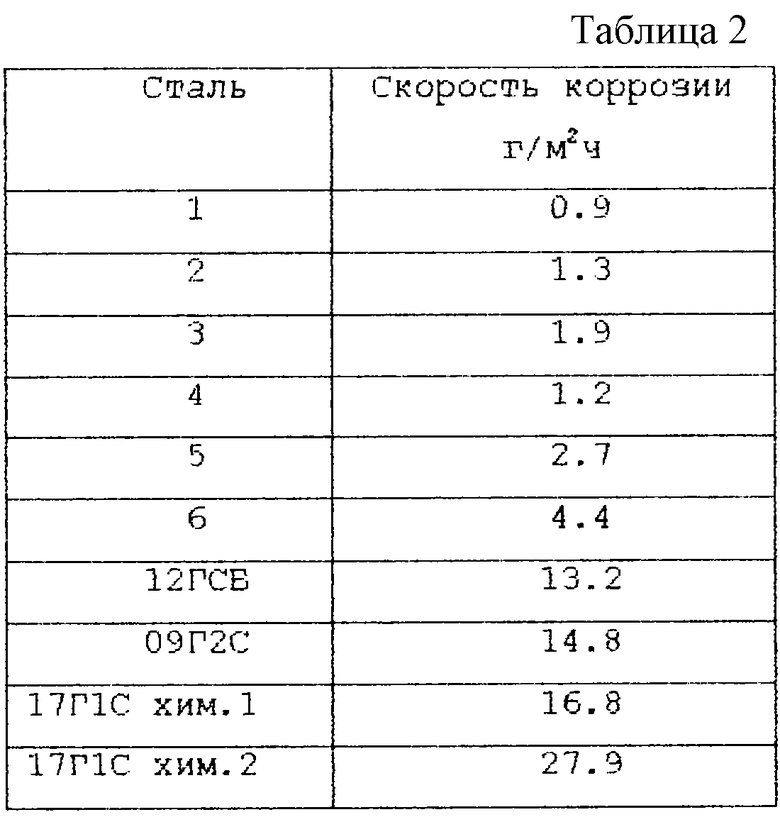

В таблицах представлены результаты испытаний, где в таблице 1 дан химический состав испытуемых сталей, в таблице 2 - скорость коррозии указанных сталей в вышеописанной агрессивной среде. Стали по вариантам 1-6 являются коррозионно-стойкими. Стали марок 12ГСБ, 09Г2С и 17Г1С выбраны в качестве образцов-свидетелей. Время испытаний после добавления в агрессивную среду раствора соляной кислоты составляло 48 часов.

Результаты испытаний хорошо коррелируются с данными, полученными при эксплуатации нефтепромысловых труб из указанных сталей на месторождениях Западной Сибири.

Предложенный способ коррозионных испытаний может быть использован для оценки стойкости стали к общей и локальной коррозии, стойкости стали к водородному растрескиванию, а также для оценки стойкости стали к коррозионному растрескиванию под напряжением, если изделие содержит существенные остаточные напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1984 |

|

SU1266894A1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| ДВУХФАЗНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И БЕСШОВНАЯ ТРУБА ИЗ ДВУХФАЗНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2021 |

|

RU2803632C1 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2716438C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2013 |

|

RU2530486C1 |

| ДВУХФАЗНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2698235C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Способ защиты стали от сероводородной коррозии | 1988 |

|

SU1525231A1 |

| Способ оценки стойкости к коррозионному растрескиванию под напряжением низколегированных трубных сталей | 2015 |

|

RU2611699C1 |

Изобретение относится к исследованию сопротивляемости материалов коррозии, может быть использовано для оценки коррозионной стойкости сталей и контроля качества изделий, в частности стальных труб нефтяного сортамента, предназначенных для эксплуатации в агрессивных средах, содержащих сероводород. Сущность способа заключается в том, что испытуемый образец подвергают в течение определенного времени воздействию агрессивной среды, определяют изменение массы образца и по нему судят о скорости коррозии. При этом образец выдерживают в насыщенном сероводородом водном растворе солей металлов до образования на его поверхности осадков сульфида железа. В агрессивную среду добавляют раствор соляной кислоты и выдерживают в этой среде в течение 24-48 часов. При определении скорости коррозии время выдержки испытуемого образца в агрессивной среде считают с момента добавления в эту среду раствора соляной кислоты. Технический результат изобретения заключается в повышении информативности и достоверности способа коррозионных испытаний для широкой номенклатуры сталей в сероводородсодержащей среде. 2 табл.

Способ коррозионных испытаний сталей, по которому испытуемый образец подвергают в течение определенного времени воздействию агрессивной среды, определяют изменение массы образца и по нему судят о скорости коррозии, отличающийся тем, что при испытаниях в сероводородсодержащей среде испытуемый образец выдерживают в насыщенном сероводородом водном растворе солей металлов до образования на его поверхности осадков сульфида железа, после чего в агрессивную среду добавляют раствор соляной кислоты, выдерживают испытуемый образец в этой среде в течение 24-48 ч, а при определении скорости коррозии время выдержки испытуемого образца в агрессивной среде считают с момента добавления в эту среду раствора соляной кислоты.

| Способ коррозионных испытаний | 1982 |

|

SU1054745A1 |

| Состав для испытания сталей | 1986 |

|

SU1381374A1 |

| SU 1623412 А1, 20.10.1999 | |||

| US 4800165, 24.01.1989 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Перегружатель для обработки судов в ненастную и ветренную погоду | 1971 |

|

SU451567A1 |

Авторы

Даты

2004-08-27—Публикация

2003-12-03—Подача