ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область техники

Настоящее изобретение относится к композитному материалу, содержащему сшиваемую смолу на основе встречающегося в природе и/или разлагаемого материала.

2. Описание уровня техники

Сшиваемые смолы хорошо известны и зачастую используются в областях применения, которые требуют наличия высокой теплостойкости и высокой твердости. Смолы зачастую используют в композитных материалах, в которых смола связывает частицы, волокна или листы (здесь и далее в настоящем документе в общем случае также называемые наполнителем). В противоположность термопластичным смолам сшитые смолы не плавятся. Такие смолы, например, могут иметь в своей основе сложные полиэфиры, акриловые смолы и/или аминопластовые смолы. Вследствие наличия сшивок отвержденные смолы в общем случае трудно разрушаются в природе. Несколько областей применения композитных материалов требуют наличия данных выгодных свойств, но в то же самое время их неблагоприятное воздействие на окружающую среду было бы сведено к минимуму в случае использования материалов, встречающихся в природе, которые предпочтительно представляют собой разлагаемые смолы, по меньшей мере, при утилизации продуктов, полученных из данных композитных материалов.

В качестве встречающихся в природе и/или разлагаемых материалов, как известно, используют, например, полимолочную кислоту, полиуглеводы или белки. Иногда данные полимеры сшивают. Белки сшивают при использовании альдегидов; таких как формальдегид, глутаральдегид и тому подобное. Такое сшивание в общем случае происходит при нагревании системы смолы. В других системах используют материал на основе крахмала, который может быть сшит, например, в результате проведения этерификации или реакций с полиизоцианатами.

С учетом наличия озабоченности экологическими проблемами существует потребность в дополнительной разработке композитных материалов, содержащих системы смол, характеризующиеся высокими твердостью и/или прочностью.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композитным материалам, содержащим более чем 50% (масс.) наполнителя, и смолу, содержащую белковый материал, который содержит белки или полипептиды, которые являются сшиваемыми под действием ферментов, и ферменты, подходящие для использования при упомянутом сшивании.

Композитный материал, содержащий композицию сшитой смолы, является долговечным в сухих, а также влажных или сырых условиях. Одно дополнительное преимущество заключается в существенном уменьшении подвода энергии для сшивания смолы в сопоставлении с термоотверждаемыми смолами и в отсутствие потребности в использовании для реакции сшивания каких-либо опасных химических реагентов.

Кроме того, настоящее изобретение относится к использованию таких композитных материалов для литейных форм или деревянных панелей и к способу изготовления литейных форм или деревянных панелей в результате формования композитного материала, состоящего из смолы и наполнителей; при этом смола содержит белковый материал, который содержит белки или полипептиды, которые могут быть сшиты в результате проведения ферментативной реакции (реакций) при использовании ферментов, обладающих подходящими способностями.

Кроме того, настоящее изобретение относится к способу связывания наполнителей, подобных волокнам, частицам или листам, при этом связующее содержит белковый материал, который содержит белки или полипептиды, в качестве сшиваемого материала и фермент в качестве катализатора. Слово «смола» в таком случае используется взаимозаменяющим образом со словом «связующее».

Кроме того, изобретение относится к двухкомпонентным клеям для наполнителей, подобных древесине или шпону, где один компонент представляет собой белковый материал (содержащий белки и/или полипептиды), а второй компонент представляет собой фермент, способный сшивать белки и/или полипептиды в упомянутом белковом материале.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Признаки и преимущества изобретения будут понятны при обращении к следующим далее чертежам, в числе которых:

Фигура 1 представляет собой графическое изображение одного варианта осуществления настоящего изобретения;

Фигура 2 представляет собой графическое изображение одного варианта осуществления настоящего изобретения;

Фигура 3 представляет собой графическое изображение одного варианта осуществления настоящего изобретения; и

Фигура 4 представляет собой графическое изображение одного варианта осуществления настоящего изобретения.

ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее следует описание определенных вариантов осуществления изобретения, приведенное только в порядке примера и при обращении к чертежам. Белковые материалы, содержащие белки или полипептиды, которые сшиваются под действием ферментов, известны, но данные системы в общем случае используют в пищевой или кормовой промышленности. Неожиданно оказалось то, что система сшиваемой смолы фактически может использоваться в промышленных областях применения, требующих наличия высокой прочности, даже в тех, в которых используют (очень) малое количество белкового материала (в отличие от пищевой и кормовой промышленности, где композиции обычно содержат более чем 50% белка, в расчете на сухую массу).

Под сшиванием в настоящей заявке подразумевается образование ковалентных связей. Как известно, ван-дер-ваальсовые или ионные взаимодействия вызывают образование определенной когезионной силы, подобной той, что и в желатине, но системы смол настоящего изобретения являются влагостойкими и могут быть существенно более твердыми.

Белковый материал, использующийся для связующего, может быть произведен из источников растительного (включая водоросли), животного, грибкового и/или микробиологического (бактерии, дрожжи) происхождения. Материал может быть, а может и не быть частично отделен от других веществ источника (например, полисахаридов). Белковый материал также может содержать белки, гидролизованные в различных степенях для получения полипептидов, имеющих контролируемую молекулярную массу, или для получения более коротких или более линейных цепей, предпочтительно состоящих из по меньшей мере 10 аминокислот.

Кроме того, могут быть использованы синтетические полипептиды, подобные полилизину или полиаминокислотам, содержащим относительно большое количество первичных аминогрупп. В зависимости от типа ферментативной системы могут быть выбраны и функциональные группы, отличные от аминовых.

Кроме того, материал может быть объединен с другими сшиваемыми полимерами или олигомерами, подобными аминофункционализованному полиэтиленгликолю, аминофункциональной акриловой смоле, алкилдиаминам и тому подобному. Предпочтительным является присутствие таких соединений в количестве, меньшем чем 40% (масс.), предпочтительно меньшем чем 20% (масс.), от смолы.

В данной заявке % или % (масс.) определяют как сухую массу в заявленных композиции или смоле.

Для определенных областей применения желательно иметь композицию разлагаемой, предпочтительно биоразлагаемой.

Предпочтительно, чтобы у смолы, содержащей белковый материал, имелось бы 0,04-8,3 мэкв. реакционно-способных групп на один грамм смолы, предпочтительно 0,1-2,0 мэкв./г реакционно-способных групп.

В одном предпочтительном варианте осуществления изобретения фермент, использующийся для сшивания, представляет собой трансглутаминазу (ЕС 2.3.2.13). Данный фермент катализирует ацильную перегруппировку γ-карбоксильной группы глутаминового остатка и ε-аминогруппы лизинового остатка. В дополнение к ε-аминогруппам из лизина также можно использовать и первичные аминофункциональные группы. Поэтому в комбинации с белковым материалом могут быть использованы би- или мультифункциональные соединения, имеющие первичные аминогруппы (из источников синтетического, сельскохозяйственного или природного происхождения). В данном варианте осуществления белковый материал включает аминокислоты лизин и глутамин. Фермент трансглутаминаза хорошо известен в пищевой промышленности, где его используют для сшивания мягкой пищи, подобной рыбным или мясным продуктам (торговое наименование, например, Activa WM, Ajinomoto Inc., Japan).

Трансглутаминаза также может быть получена по методикам получения рекомбинантной ДНК. Например, подходящий источник представляет собой Трансглутаминазу от компании Bacillus, которая является Са2+-независимой, что описывается в публикации ЕР 0726317, которая посредством ссылки включается в настоящий документ.

Для ковалентного сшивания белков может быть использовано несколько других ферментов. Подходящие системы включают (i) протеиндисульфидизомеразу (ЕС 5.3.4.1), которая катализирует восстановление дисульфидных групп до получения реакционно-способных сульфгидрильных остатков с последующим окислением; (ii) сульфгидрилоксидазу (ЕС 1.8.3.2) или тиолоксидазу, которые способствуют протеканию реакции окисления, описывавшейся в настоящем документе выше; (iii) полифенолоксидазу (ЕС 1.14.18.1; также известную, например, как катехолоксидаза, тирозиноксидаза, фенолоксидаза), которая катализирует окисление фенолов до получения орто-дифенолов, а впоследствии орто-дихинонов; дихиноны вступают в реакцию с сульфгидрильными группами или с аминогруппами с образованием белковых сшивок; (iv) лизилоксидазу (ЕС 1.4.3.13) или лизилпротеин-6-оксидазу, которая представляет собой фермент, который сшивает коллаген или эластин, и она катализирует окислительное деаминирование лизина до получения полуальдегида, который вступает в реакцию с другими аминокислотами; и (v) пероксидазу (ЕС 1.11.1.7), которая в результате наличия активности по гидроксилированию или перекисному окислению стимулирует реализацию способности реакционно-способных частиц сшиваться с другими белками.

В одном предпочтительном варианте осуществления изобретения ферменты, использующиеся для сшивания, адаптируют к предпочтительным условиям проведения реакции для предусматриваемой области применения. Например, фермент может быть адаптирован к демонстрации наибольшей активности при комнатной температуре или при 50 или 80°С.

В одном дополнительном предпочтительном варианте осуществления трансглутаминазу получают из генетически модифицированных микроорганизмов, позволяя системе функционировать в требуемых условиях. Предусматривается то, что выбранные мутации могут привести к получению ферментов, которые способны работать при комнатных температуре и давлении с повышенными специфическими активностями; таким образом, возможна самотвердеющая система.

Наполнитель в композитном материале изобретения может варьироваться в широких пределах. Подходящие наполнители включают волокна, частицы или листы. Волокна, частицы или листы могут иметь органическую или неорганическую природу. Подходящие наполнители представляют собой песок, глину, пигменты, древесную муку, древесные волокна, стекловолокно, каменное волокно, листы фанеры, листы нетканой бумаги или войлока и тому подобное. В одном предпочтительном варианте осуществления наполнителем является неорганический наполнитель и/или древесина. Некоторые наполнители могут содержать белковый материал.

Размер компонентов наполнителя может варьироваться. Например, может быть использован формовочный песок, имеющий приблизительный размер, равный, по меньшей мере, приблизительно 0,5 мм. В одном дополнительном варианте осуществления может быть использована минеральная (стеклянная или каменная) вата, при этом волокна характеризуются величиной диаметра, большей приблизительно, по меньшей мере, чем 0,3 мм, и несколькими сантиметрами в длину.

В одном предпочтительном варианте осуществления изобретения используют неорганический наполнитель. Предпочтительно средний размер частиц (согласно измерению при просеивании) составляет приблизительно 0,1 мм и более, более предпочтительно приблизительно 0,3 мм и более. В общем случае размер частиц будет составлять приблизительно 5 мм и менее, предпочтительно приблизительно 1 мм и менее.

В одном дополнительном предпочтительном варианте осуществления используют древесные волокна. Использующиеся древесные волокна предпочтительно характеризуются размерами частиц, где 70% частиц являются большими, чем 1,0 мм. В зависимости от области применения, таких как получение древесностружечной плиты, частицы могут быть намного большими. Размеры древесных волокон или древесных стружек могут доходить, по меньшей мере, до 10 см или даже вплоть до 20 см.

В общем случае наполнитель будет содержать количество белка, равное приблизительно 20% (масс.) и менее, а предпочтительно приблизительно 10% (масс.) и менее и даже приблизительно 5% (масс.) и менее (в расчете на сухую массу наполнителя). Кроме того, необходимо понимать то, что в соответствии с обычными методиками получения белка получающийся в результате продукт содержит менее, чем 10% крахмала. Например, определенное количество белкового материала может содержать древесина. Кроме того, специалист в соответствующей области техники должен понимать то, что в контексте настоящей заявки древесина не считается крахмалом. Однако белковый материал наполнителя - в случае наличия такового - не будет оказывать значительного воздействия на сшивание смолы вследствие малости его количества.

Количество смолы, содержащей белковый материал, в композитном материале может варьироваться, а предпочтительно находиться в диапазоне от 0,01 до 50% (масс.). Более предпочтительно количество белкового материала составляет 30% и менее, а еще более предпочтительно 10% (масс.) и менее. Предпочтительно количество белкового материала составляет 0,1% (масс.) и более.

В одном варианте осуществления, по существу, вся смола представляет собой белковый материал. В еще одном варианте осуществления белковый материал составляют более чем 50% (масс.), от смолы, предпочтительно более чем 80% (масс.).

В одном варианте осуществления, по существу, весь белковый материал состоит из белков и/или полипептидов. В еще одном варианте осуществления из белков и/или полипептидов состоят приблизительно 5% (масс.) белкового материала, предпочтительно более чем 10% (масс.), а более предпочтительно более чем 30% (масс.). Относительное количество компонентов в белковом материале помимо белков и/или полипептидов не является настолько уж важным, поскольку они играют роль просто разбавителя (если не являются реакционно-способными). Важно иметь сшивание между реакционно-способными компонентами при количестве реакционно-способных групп, предпочтительно том, что определено выше.

Ферментативная активность предпочтительно находится в диапазоне от 0,5 до 50 единиц на один грамм белкового материала. Более предпочтительно ферментативная активность находится в диапазоне от 1 до 25 единиц на один грамм белкового материала. Таким образом, количество фермента может быть меньшим чем 1% (масс.), или даже меньшим чем 0,1% (масс.). В общем случае фермент разбавляют до определенной стандартной активности, и необходимо понимать то, что в случае использования композиции ферментов, демонстрирующей высокую активность, может быть использовано меньшее количество данной композиции, и наоборот.

Кинетику ферментативного сшивания могут определять активность фермента, концентрация фермента, температура, значение рН, контроль буфером, ионная сила и ингибирование подходящим химическим реагентом. Ферментативную активность также можно дезактивировать в результате нагревания, изменения значения рН или использования других ингибиторов. Благодаря этому можно получить материал, который демонстрирует наличие градиента механических свойств, таких как предел прочности при сжатии, предел прочности при растяжении, предел прочности при изгибе и предел прочности при сдвиге и тому подобное.

Количество наполнителя может варьироваться и предпочтительно находиться в диапазоне от 50 до 99,99%. Более предпочтительно количество наполнителя составляет приблизительно 70% (масс.) и более, а еще более предпочтительно приблизительно 85% (масс.) и более. Наиболее предпочтительно использующееся количество составляет приблизительно 90% (масс.) и более. Предпочтительно количество наполнителя составляет 99,9% и менее. С учетом большого количества наполнителя сшиваемая смола главным образом исполняет функцию связующего, но - в зависимости от количества и типа наполнителя - смола не будет заполнять все пустоты между наполнителем. Кроме того, смола может быть использована в качестве связующего или клея для листов древесины и тому подобного.

В одном предпочтительном варианте осуществления новую сшиваемую систему используют для литейных форм. В связи с современными широко распространенными связующими для литейных масс возникает множество проблем, связанных со здравоохранением, безопасностью и защитой окружающей среды. Например, известные формовочные смолы для изготовления литейных форм в горячих ящиках и оболочкового литья могут приводить к появлению значительных выделений и запаха формальдегида; в то время как самотвердеющие смолы на основе фурфурилового спирта поставляются на фоне возрастающих критики и общественного обсуждения.

Система, соответствующая настоящему изобретению, обходит данные проблемы, поскольку система может базироваться на биологических материалах, которые используют по способу, исключающему выделение опасных химических реагентов.

В последующем изложении описываются несколько областей применения на примере литейных форм. Однако, как должен понимать специалист в соответствующей области техники, описывающаяся технология может быть использована и для других неорганических или органических волокон, частиц, листа и тому подобного.

Добавление фермента может быть проведено по нескольким способам, включающим (i) получение предварительной смеси из раствора белка/пептида и фермента (в сухом виде или в растворе) перед перемешиванием с песком; (ii) получение предварительной смеси из песка и раствора белка/пептида, к которой при дополнительном перемешивании добавляют фермент (в сухом виде или в растворе); (iii) получение предварительной смеси из песка и фермента (в сухом виде или в растворе), к которой при дополнительном перемешивании добавляют раствор белка/пептида. Кроме того, песок может быть утилизирован в результате удаления сшитого белка после промывания буферным раствором, содержащим протеазу.

В одном предпочтительном варианте осуществления изобретения белковый раствор используют для нанесения покрытия или частичного покрытия на неорганические или органические волокна, частицы или листы. Белковый раствор высушивают, и продукт можно хранить, формовать или подвергать другим манипуляциям для последующего использования. На следующей далее стадии предпочтительно формованный продукт подвергают повторному увлажнению и в то же самое время или впоследствии добавляют фермент таким образом, чтобы стимулировать сшивание.

В еще одном предпочтительном варианте осуществления свежеполученный белковый раствор, содержащий фермент, перемешивают с неорганическими или органическими волокнами, частицами или листом и быстро высушивают для исключения существенного прохождения реакции между ферментом и белком. Получающийся в результате продукт можно хранить, формовать или подвергать другим манипуляциям для последующего использования. На следующей далее стадии предпочтительно формованный продукт подвергают повторному увлажнению таким образом, чтобы стимулировать сшивание.

После добавления фермента будет иметь место период роста цепи. Первоначально это будет предусматривать «время переработки», когда наполнитель можно формовать, после чего идет «время извлечения», когда для формованного продукта нельзя создавать каких-либо возмущений, что обеспечивает достижение связующим надежной прочности, обеспечивающей удобство в обращении.

а) Белковая композиция плюс добавление фермента с обезвоживанием и повторным увлажнением.

В данном варианте осуществления белковый раствор, включающий как материал белковой основы, так и сшивающий фермент, перемешивают с песком, а после этого быстро высушивают при одновременном перемешивании по способу, подобному нанесению новолачного покрытия на песок. После этого получающийся в результате песок с нанесенным покрытием можно транспортировать в литейный цех и хранить для использования по мере надобности. Затем песок с нанесенным покрытием подвергают повторному увлажнению/сольватированию водой или обработке раствором, содержащим соль или буфер, или смесью вода/растворитель (примеры растворителей включают: спирты, глицерин, сложные эфиры и сложные алкоксиэфиры) или смесью органических растворителей; в такой степени, чтобы обеспечить достижение адгезии и прохождение реакции сшивания при вбивании или трамбовании в форму или стержневой ящик, а после этого воздействию подходящего способа высушивания или обезвоживания. Такой способ высушивания может быть аналогичен способу изготовления литейных форм в горячих ящиках или способу оболочкового литья, уже известным на современном уровне техники. В альтернативном варианте, к затвердеванию связующего в результате обезвоживания мог бы в результате привести вакуум при использовании или без использования нагревания. Одно преимущество данной системы в сопоставлении с современной системой новолак/гексаамин заключается в отсутствии выделений формальдегида.

b) Повторное увлажнение + фермент с последующими сшиванием/и, возможно, обезвоживанием.

Данный способ может быть использован в соответствии с описанием в предшествующем абзаце, и белковый раствор (в отсутствие сшивающего фермента) перемешивают с песком, а после этого высушивают при одновременном перемешивании. Опять-таки, получающийся в результате песок с нанесенным покрытием можно транспортировать в литейный цех и хранить для использования по мере надобности. После этого песок с нанесенным покрытием подвергают повторному увлажнению/сольватированию водой, обработке смесью вода/растворитель (примеры растворителей включают: спирты, глицерин, сложные эфиры и сложные алкоксиэфиры) или смесью органических растворителей. Сюда же и при помощи смесителя для формовочного песка проводят загрузку активного фермента с перемешиванием. Данная загрузка может представлять собой либо сухой порошок, либо фермент в растворе. Данный фермент может, например, сшивать специфические аминофункциональные группы на белковой или пептидной цепях, что в результате приводит к получению протяженной сшитой белковой сетки.

с) Добавление фермента с последующими сшиванием/и, возможно, обезвоживанием.

По способу, аналогичному тому, что и описывавшийся выше, по месту литейного цеха с песком может быть перемешан маловязкий (<1000 мПа·с) белковый или пептидный раствор. Сюда же добавляют фермент, который может специфически сшивать аминокислотные функциональные группы на белковых или пептидных цепях, что в результате приводит к получению протяженной сшитой белковой сетки. Добавление данного фермента может быть проведено либо в виде сухого порошка, либо в виде раствора. Однако в данном случае раствор является стабильным (незначительные или медленные реакции ферментативного сшивания) вплоть до изменения определенных характеристик раствора для увеличения скорости ферментативной реакции. Таким образом, фермент может стать активным после объединения с раствором белка/пептида в результате, например, изменения значения рН, добавления кофермента или изменения температуры или ионной силы.

Также могли бы быть рассмотрены и определенные модификации для литейного дела; такие как объединение обезвоживания в результате подвода тепла и ферментативного сшивания. Технологические приемы могли бы заключаться в высушивании в горячем ящике (приблизительно 200°С), теплом ящике (от приблизительно 50 до 80°С) и/или могли бы заключаться в самоотвердении в теплом помещении (от приблизительно 25 до 50°С). В способе самоотвердения в теплом помещении помощь может оказать также и влагопоглотитель.

Изобретение будет разъяснено в следующих далее неограничивающих примерах.

Пример 1

Получение образца для испытания на сжатие, с 10 г казеината натрия перемешивали 1000 г песка (кварцевого песка), соответствующего техническим условиям Н32. Сухую смесь после этого перемешивали с буферным раствором (трис/HCl, 20 ммоль/л, рН 7), содержащим переменные количества фермента Трансглутаминазы (TG, Activa WM, Ajnomoto Inc., приблизительная специфическая активность 100 ед./г). Все компоненты предварительно охлаждали до температуры 4°С для предотвращения быстрого прохождения сшивания. Для каждого образца металлическую форму заполняли, используя 163 г смеси, и проводили уплотнение пуансоном (3 вбивания) для получения цилиндрического тела образца, имеющего размеры 50×50 мм (высота и диаметр). Формы закрывали для предотвращения испарения, а после этого их размещали в сушильной печи на один час при температуре 50°С.

Механическое испытание проводили на устройстве для испытания материалов от компании Zwick (Zwick Z020). Тела образцов, все еще влажные, устанавливали на нижней упорной плите пресса, а после этого сжимали со скоростью 50 мм/мин вплоть до разрушения (Верхняя упорная плита пресса двигалась сверху вниз при 1 мм/мин вплоть до достижения предварительной нагрузки в 5 Н).

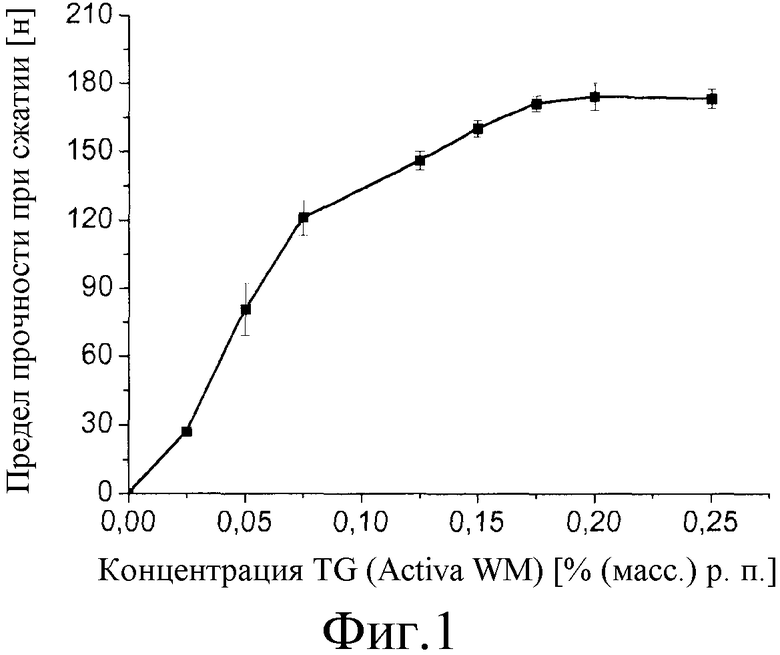

В случае неиспользования фермента цилиндр мог бы быть сжат без измеримого усилия, в то время как после добавления 0,175% (масс.) (в расчете на массу песка) фермента (эквивалент для 17,5 ед./г белка) предел прочности при сжатии мог бы быть увеличен вплоть до 175 Н. Добавление большего количества фермента не приводило к дополнительному увеличению прочности (см. фигуру 1).

Фигура 1 демонстрирует предел прочности при сжатии у цилиндрического образца для испытаний во влажном состоянии (диаметр: 50 мм, высота: 50 мм), полученного при использовании песка, 1% казеината натрия и фермента трансглутаминазы (р. п. - в расчете на песок, % (масс.) в расчете на сухую массу).

Пример 2

Белковый экстракт получали следующим образом: продукт Emvital E 7 (гороховый белок, Emsland Stärke GmbH) суспендировали в воде и после осаждения нерастворимого вещества супернатант центрифугировали для последующей очистки. Полученный прозрачный белковый раствор перемешивали с ацетоном (технический сорт, 95%) с объемным соотношением 1:2 (белковый раствор/ацетон) для осаждения белка. Суспензию еще раз центрифугировали для получения осажденного белка. Данную белковую фракцию еще раз промывали ацетоном и после осаждения наслаивающийся сверху ацетон удаляли. Оставшийся ацетон выпаривали в результате хранения осажденного белка на тефлоновой пленке при комнатной температуре. После высушивания белок размалывали до получения мелкого порошка, и он был готов для использования.

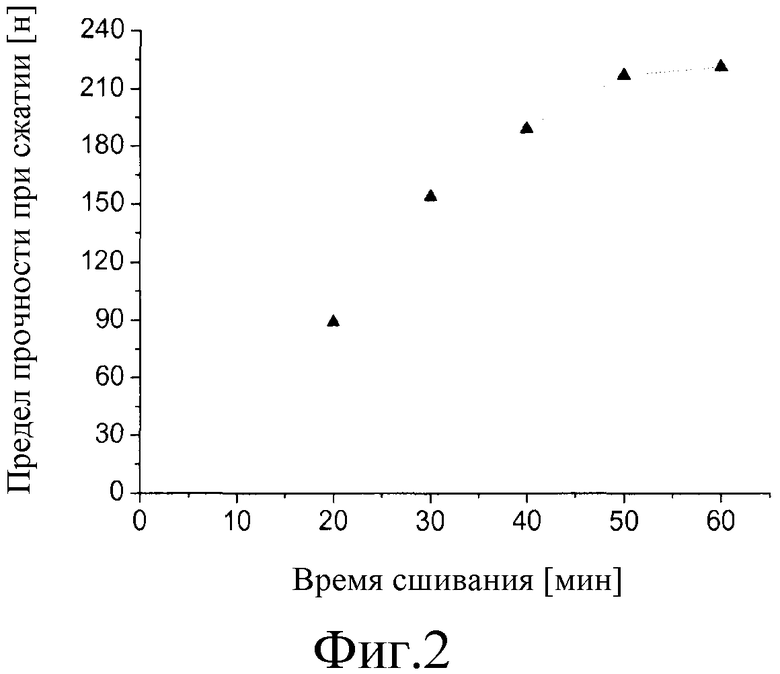

Сухой белковый порошок перемешивали с песком (1,3% р. п.) в сухом состоянии. После этого к смеси песка и белка добавляли 5% (р. п.) буферного раствора (трис/HCl, pH 7, 20 ммоль/л), содержащего 0,25% р. п. продукта Activa WM. Образцы для сжатия (цилиндры, 50 мм × 50 мм) получали в результате отвешивания 163 г смеси с песком в трубку для образца с разрезом, уплотнение проводили при 3 вбиваниях пуансоном. После этого закрытые формы (для предотвращения испарения буфера) размещали в (предварительно нагретой) сушильной печи при температуре 50°С. С интервалами в 10 мин (начиная после истечения 20 мин) образцы удаляли из печи и сразу же подвергали испытаниям на сжатие. Скорость испытания устанавливали равной 50 мм/мин. Реакция сшивания приводила к увеличению прочности образца для сжатия (см. фигуру 2).

Пример 3

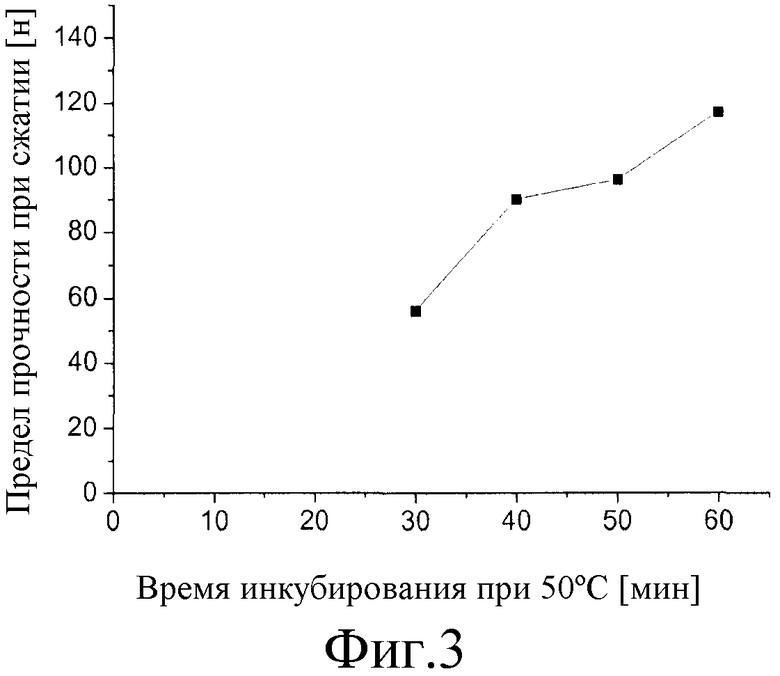

Желатин перемешивали с буфером и выдерживали при комнатной температуре в течение двух часов для обеспечения надлежащего набухания желатина. После этого желеобразную смесь нагревали вплоть до 50°С для получения гомогенного раствора желатина. Теплый раствор добавляли к сухому песку (Н32), где предварительно перемешивали 0,25% (р. п.) продукта Activa WM, и конечную концентрацию доводили до 5% буфера (р. п.) и 1% желатина (р. п.). Получающаяся в результате активность фермента составляла 25 ед./г желатина. Образцы для сжатия получали в результате отвешивания 163 г смеси с песком в трубку для образца с разрезом, и уплотнение проводили при трех вбиваниях пуансоном. После этого закрытые трубки размещали в (предварительно нагретой) сушильной печи при температуре 50°С. С интервалами в 10 мин (начиная по истечении 30 мин) измеряли прочность влажных образцов для сжатия. Имеет место увеличение прочности образца вследствие сшивания желатина (см. фигуру 3).

Пример 4

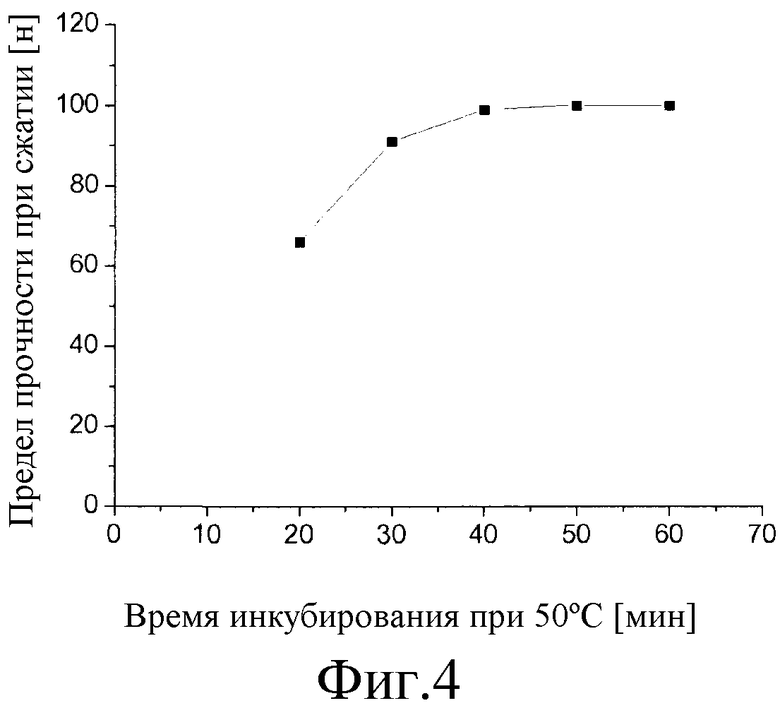

Сшивание при использовании рекомбинантной трансглутаминазы S2P (серин в положении 2 заменен на пролин), экспрессированной в E. coli и очищенной от нее.

Экстракт горохового белка (полученный так, как это описывалось в примере 2) перемешивали с песком в сухом состоянии и буферным раствором, содержащим трансглутаминазу SP2 с активностью 66 ед./г казеината. После перемешивания получали образцы для сжатия, которые подвергали испытаниям так, как это описывалось в примере 1. На фигуре 4 отображается увеличение прочности образца благодаря экстрагированному гороховому белку.

Пример 5 и сравнительные эксперименты A-D

Применимость белков, сшитых под действием фермента, в качестве связующего для древесины подвергали испытанию при использовании системы ABES (автоматизированная система оценки склеивания - устройство для испытания адгезионных связей, описывавшееся в публикации US 5176028, которая посредством ссылки включается в настоящий документ).

Два куска букового шпона (каждый с размерами 173 мм на 20 мм) спрессовывали друг с другом в течение 15 минут при 50°С при перекрывании с размерами 5 мм на 20 мм с использованием в промежутке одной капли связующего (0,15-0,20 мг). После этого температуру увеличивали в течение 6 минут в направлении к 110°С и выдерживали при данной температуре в течение 5 минут для удаления воды. Затем давление стравливали, куски шпона раздирали при измерении требуемого усилия. Таблица 1 демонстрирует среднее значение для 10 измерений.

римент

(12% (масс.) в водном буфере трис/HCl, 20 ммоль/л, рН 7,0)

Как демонстрирует сравнительный эксперимент А, белки могут быть использованы в качестве связующего. Эксперимент В демонстрирует то, что для связывания древесины может быть использован даже фермент (который, собственно говоря, содержит 99% (масс.) декстрина). Как демонстрирует эксперимент, соответствующий изобретению, 5, усилие, необходимое для разрушения сцепления, увеличивается более, чем на 20%, при объединении фермента и белка. Это обуславливается химической активностью фермента, поскольку прочность больше уже не может быть увеличена при разрушении фермента в результате кипячения в течение 10 минут (сравнительные эксперименты С и D).

Пример 6

Куски шпона склеивали друг с другом при использовании тех же самых связующих и тем же самым образом, что и описывавшиеся в предшествующем примере, но после этого не раздирали. Вместо этого их погружали в воду при 20°С на 30 минут. В случае использования либо белка, либо фермента в качестве единственного связующего связующее растворялось, и куски шпона разделялись. В случае объединения фермента и белка при соотношении 1:4 куски шпона все еще приставали друг к другу.

Пример 7

Куски шпона склеивали друг с другом при использовании тех же самых связующих и тем же самым образом, что и описывавшиеся в примере 5, но после этого не раздирали. Вместо этого их размещали в эксикаторах над водой (100%-ная влажность) при комнатной температуре на 24 часа. В случае использования белка или фермента в качестве единственного связующего связующее растворялось, и куски шпона разделялись. В случае объединения фермента и белка при соотношении 1:4 куски шпона все еще приставали друг к другу.

Таким образом, изобретение было описано при обращении к определенным обсуждавшимся выше вариантам осуществления. Необходимо понимать то, что данные варианты осуществления могут воспринимать различные модификации и альтернативные формы, хорошо известные специалистам в соответствующей области техники.

Без отклонения от сущности и объема изобретения для структур и методик, описывавшихся в настоящем документе, могут быть сделаны и другие модификации в дополнение к тем, которые описывались выше. В соответствии с этим, несмотря на описание конкретных вариантов осуществления они представляют собой всего лишь примеры и не ограничивают объем изобретения.

Группа изобретений относится к области биохимии. Предложен композитный материал, композитный продукт, применение композитного материала (варианты), способ получения литейных форм, способ получения деревянных панелей, способ связывания наполнителей для получения композитного материала и двухкомпонентный клей. Композитный материал содержит от 80 до 99,9 мас.% наполнителя, где наполнитель имеет форму волокон, частиц или листов, наполнитель содержит менее чем 20 мас.% белкового материала, и смолу, содержащую белковый материал. Композитный продукт получен в результате сшивания смолы в композитном материале. Способ получения литейных форм и способ получения деревянных панелей осуществляется за счёт формования композитного материала. Двухкомпонентный клей для получения композитного материала содержит один компонент белкового материала, который содержит белки и/или полипептиды, а второй компонент представляет собой фермент, способный сшивать белки и/или полипептиды в упомянутом белковом материале. Изобретения обеспечивают уменьшение подвода энергии для сшивания смолы в сопоставлении с термоотверждаемыми смолами и отсутствие потребности использования для реакции сшивания опасных химических реагентов. 8 н. и 7 з.п. ф-лы, 4 ил., 1 табл., 7 пр.

1. Композитный материал, приемлемый для получения литейных форм или деревянных панелей, содержащий от 80 до 99,9 мас.%, по сухому веществу в расчете на сухое вещество наполнителя, где наполнитель имеет форму волокон, частиц или листов и выбран из песка, глины, пигментов, древесной муки, древесного волокна, стекловолокна, каменного волокна, листов фанеры, листов нетканой бумаги или войлока и где наполнитель содержит менее чем 20 мас.%, в расчете на наполнитель, белкового материала, и дополнительно содержащий смолу, содержащую белковый материал, который содержит белки и/или полипептиды, которые являются сшиваемыми под действием ферментов, и ферменты, подходящие для использования при упомянутом сшивании.

2. Композитный материал по п. 1, где наполнитель в форме частиц, в частности, выбранный из песка, глины, пигментов, древесной муки, стекловолокна и каменного волокна, покрыт смолой, включающей белковый материал, который содержит белки и/или полипептиды, которые являются сшиваемыми под действием ферментов, и ферменты, приемлемые для указанного сшивания.

3. Композитный материал по п. 1, где используемый белковый материал получают из источников растительного, включая водоросли, животного, грибкового и/или микробиологического происхождения.

4. Композитный материал по п. 1 или 2, где белковый материал гидролизуют для получения полипептидов.

5. Композитный материал по п. 1 или 2, где ферменты, используемые для сшивания, адаптированы к предполагаемым условиям проведения реакции, таким как температура, значение pH, контроль буфером, ионная сила и/или ингибирование химическим реагентом, в предполагаемой области применения.

6. Композитный материал по п. 1 или 2, где сшивающий фермент представляет собой трансглутаминазу (ЕС 2.3.2.13).

7. Композитный материал по п. 1 или 2, где наполнитель представлен в виде частиц, с размером равным, по меньшей мере, приблизительно 0,2 мм.

8. Композитный продукт, приемлемый для получения литейной формы или деревянных панелей, полученный в результате сшивания смолы в композитном материале по одному из пп. 1-7.

9. Композитный продукт по п. 8, где композитный продукт демонстрирует наличие градиента механических свойств.

10. Применение композитного материала по одному из пп. 1-7 для получения литейных форм.

11. Применение композитного материала по одному из пп. 1-7 для получения деревянных панелей.

12. Способ получения литейных форм в результате формования композитного материала по одному из пп. 1-7, где наполнитель представляет собой песок и где белковый материал, который содержит белки и/или полипептиды, сшивают в результате проведения ферментативной реакции.

13. Способ получения деревянных панелей в результате формования композитного материала по одному из пп. 1-7, где наполнитель представляет собой древесные волокна, древесную муку и/или лист фанеры и где белковый материал, который содержит белки и/или полипептиды, сшивают в результате проведения ферментативной реакции.

14. Способ связывания наполнителей для получения композитного материала по любому из пп. 1-7, выбранных из песка, древесной муки, древесного волокна, листов фанеры, листа нетканой бумаги или войлока, при использовании смолы, содержащей сшиваемые белки или белковый материал, который содержит белки и/или полипептиды, и сшивания белкового материала под действием ферментов, где количество наполнителя находится в диапазоне от 80 до 99,9 мас.%, по сухому веществу, в расчете на сухое вещество наполнителя, где наполнитель содержит по меньшей мере один материал, выбираемый из неорганического наполнителя и древесины, и где наполнитель имеет форму волокон, частиц или листов, и где наполнитель содержит менее чем 20 мас.%, в расчете на наполнитель белкового материала.

15. Двухкомпонентный клей для наполнителей, выбранных из песка, древесины или шпона, для получения композитного материала по любому из пп. 1-7, где один компонент содержит белковый материал, который содержит белки и/или полипептиды, а второй компонент представляет собой фермент, способный сшивать белки и/или полипептиды в упомянутом белковом материале.

| US 20050020506 A1, 27.06.2005 | |||

| ПРЕСС-МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1992 |

|

RU2017770C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ФОРМОВАННЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2001 |

|

RU2255945C2 |

| ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕОРГАНИЧЕСКИ НАПОЛНЕННОГО МАТЕРИАЛА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2143341C1 |

Авторы

Даты

2016-04-20—Публикация

2010-04-29—Подача