Область техники, к которой относится изобретение

Настоящее изобретение относится к машинам для литья под давлением и, в частности, относится к поршню пресса для литья под давлением с холодной камерой прессования.

Уровень техники

Известно применение в машинах для литья под давлением с холодной камерой прессования поршней со стальным или медным корпусом и по меньшей мере одного уплотнительного кольца, вставляемого в седло рядом с головкой поршня.

Пример подобного поршня описан в патенте США №5233912.

В документе WO 2009125437 на имя того же заявителя описывается поршень для машин литья под давлением с холодной камерой прессования, содержащий корпус, завершающийся спереди передней поверхностью, сжимающей расплавленный металл, и по меньшей мере одним уплотнительным кольцом, установленным в соответствующем кольцевом седле вокруг указанного корпуса. По меньшей мере часть нижней поверхности гнезда пересекается по меньшей мере двумя каналами, которые проходят в основном в продольном направлении и которые выходят спереди на указанную переднюю поверхность поршня для поступления расплавленного металла под кольцо.

Предпочтительно указанные каналы проходят от передней поверхности поршня почти до средней линии гнезда кольца для доставки расплавленного металла в основном к центру масс уплотняющего кольца 16.

Таким образом, металл, затекающий в гнездо, затвердевая, создает непрерывное утолщение, которое толкает кольцо наружу в радиальном направлении, за счет чего постоянно компенсируется износ и производится адаптация кольца к деформации контейнера поршня для защиты последнего.

Однако в ходе экспериментов было выявлено, что при использовании вышеописанного поршня расплавленный металл, который проникает в каналы, не достигает центральной зоны гнезда кольца, это означает, что он оседает в основном под центром тяжести кольца, но при определенных условиях эксплуатации не всегда распределяется равномерно по всей нижней поверхности кольца. Другими словами, в некоторых случаях металл, который выходит из канала и проникает под кольцо, не имеет достаточного напора для продолжения течения в сторону примыкающих каналов, а имеет тенденцию к отверждению только в конце канала, из которого он вышел. Соответственно, радиальный напор, создаваемый металлом, который затек под кольцо, сконцентрирован в основном в некоторых зонах, что вызывает неравномерную деформацию кольца. В результате компенсация износа происходит неравномерно по периметру кольца, и не обеспечивается идеальная адаптация самого кольца к внутренней поверхности контейнера, в котором скользит поршень.

Кроме того, подобная деформация кольца в свою очередь вызывает обратный напор или реакцию, действующую на затвердевший металл под ним, что препятствует затеканию нового расплавленного металла под уже затвердевший металл.

В связи с этим следует отметить, что если в машинах для литья под давлением с горячей камерой прессования поршень всегда погружен в ванну из металла, находящегося в жидком состоянии, то в технологиях с холодной камерой прессования при каждом возврате поршня в исходное положение и открытии кокиля система охлаждения вызывает формирование прибыли перед передней поверхностью поршня и, в случае применения вышеописанного поршня, отверждение металла, который попал в каналы и под кольцо. Одна из трудностей в обеспечении компенсации износа поршня для процесса литья под давлением с холодной камерой прессования подобного описанному выше заключается в том, что при необходимости подачи нового металла под кольцо в каждом рабочем цикле для прогрессивного восстановления износа при открытии кокиля для удаления отливки металл, который уже затвердел в каналах, также должен оставаться скрепленным с металлической прибылью, скрепленной с деталью. Очевидно, что задача максимально равномерного распределения по периметру поршня уловленного под уплотнительным кольцом металла в заднем положении передней поверхности поршня противоречит необходимости удаления прибыли для освобождения входных каналов для поступления металла под кольцо в каждом цикле.

Например, в некоторых случаях было обнаружено, что при использовании вышеописанного поршня металл, который затвердел в каналах, не удаляется полностью вместе с металлической прибылью, а остается внутри данных каналов, препятствуя корректному поступлению металла под кольцо в следующем цикле.

Как было указано, все эти проблемы отсутствуют в машинах для литья под давлением с горячей камерой прессования, поскольку металл, проникший в какие-либо пустоты или каналы, специально созданные или уже имеющиеся в поршне, не затвердевает.

Раскрытие изобретения

В связи с этим, целью настоящего изобретения является разработка поршня для машин литья под давлением с холодной камерой прессования, который позволяет преодолеть вышеуказанные ограничения поршней известного уровня техники.

Данные цели достигаются в поршне по п. 1 формулы изобретения.

Краткое описание чертежей

Прочие признаки и преимущества поршня по изобретению станут более понятны из нижеследующего описания, выполненного со ссылками на прилагаемые чертежи, приведенные в качестве показательного и неограничивающего примера, на которых:

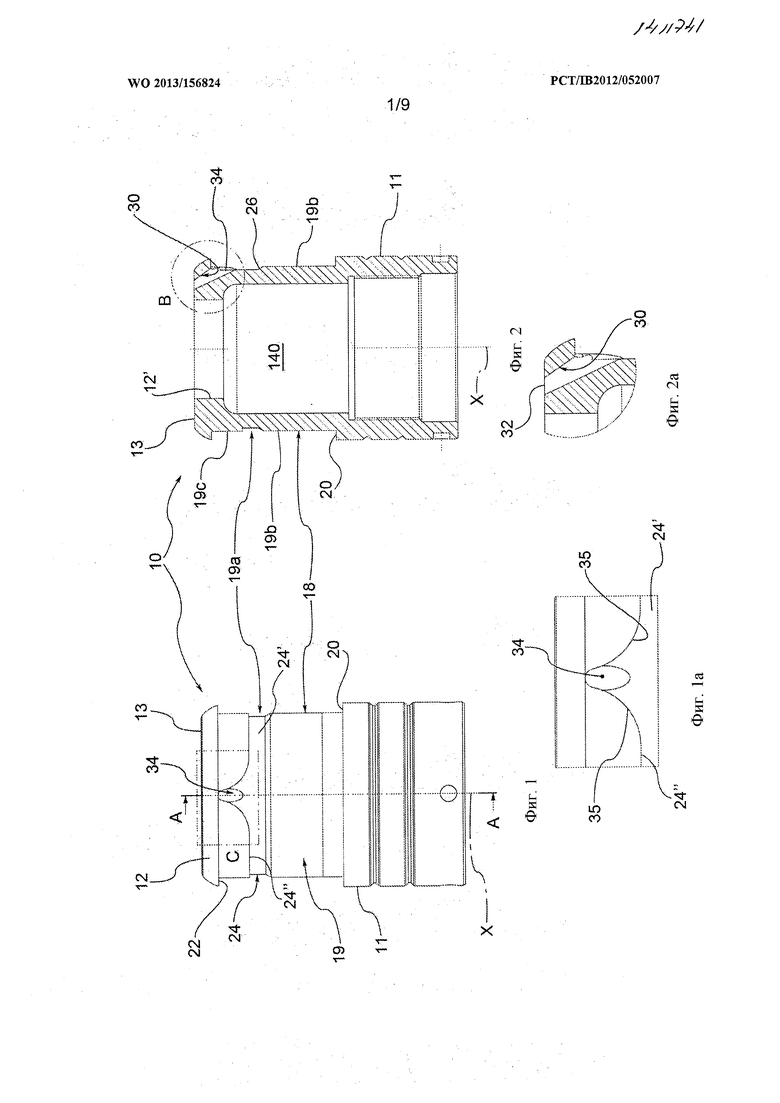

Фиг. 1 - вид сбоку поршня по изобретению;

Фиг. 1а - увеличенный местный вид поршня, в соответствии с прямоугольником С Фиг. 1;

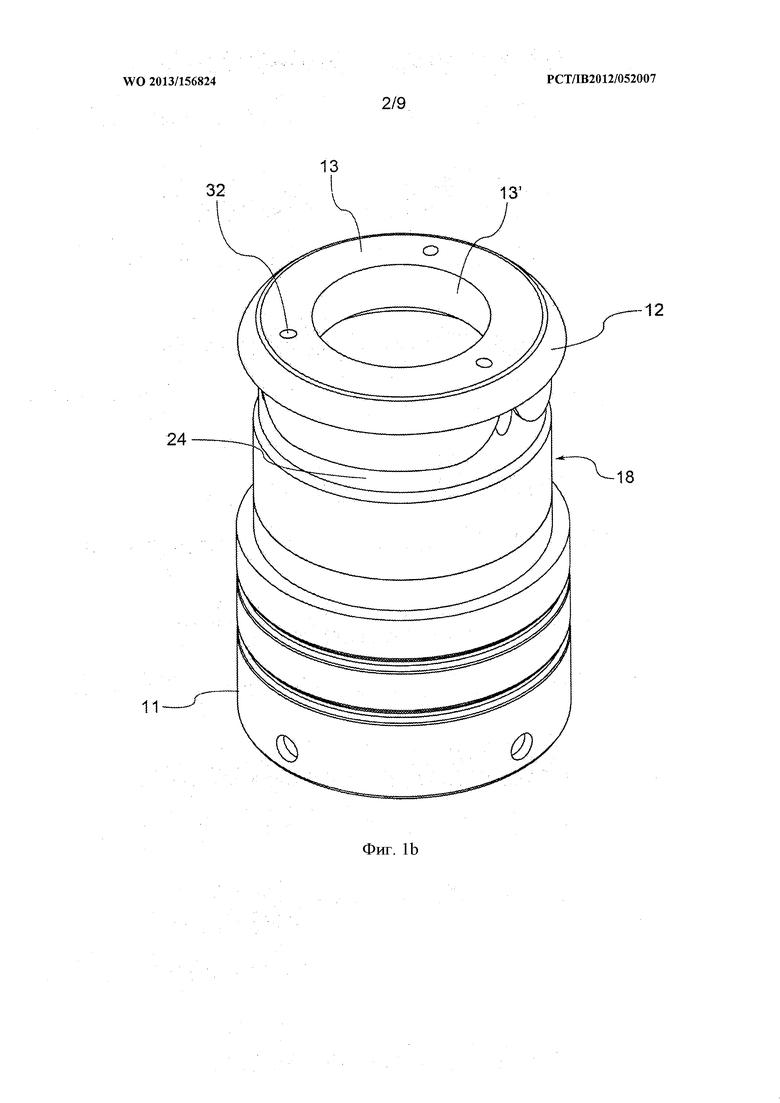

Фиг. 1b - пространственный вид поршня;

Фиг. 2 - осевой поперечный разрез поршня по линии А-А Фиг. 1;

Фиг. 2а - увеличенный местный вид поршня, в соответствии с прямоугольником В Фиг. 2;

Фиг. 3 - осевой поперечный разрез поршня с уплотнительным кольцом, установленным рядом с головкой поршня;

Фиг. 4 - поршень, установленный на штоке;

Фиг. 5 - осевой поперечный разрез узла поршень - шток по линии А-А Фиг. 4;

Фиг. 6 - осевой поперечный разрез поршня в конце рабочего цикла после отверждения металла под уплотнительным кольцом;

Фиг. 6а - увеличенный местный вид поршня, на участке В Фиг. 6;

Фиг. 7 - такой же увеличенный вид, что и на Фиг. 6а, для последующего цикла;

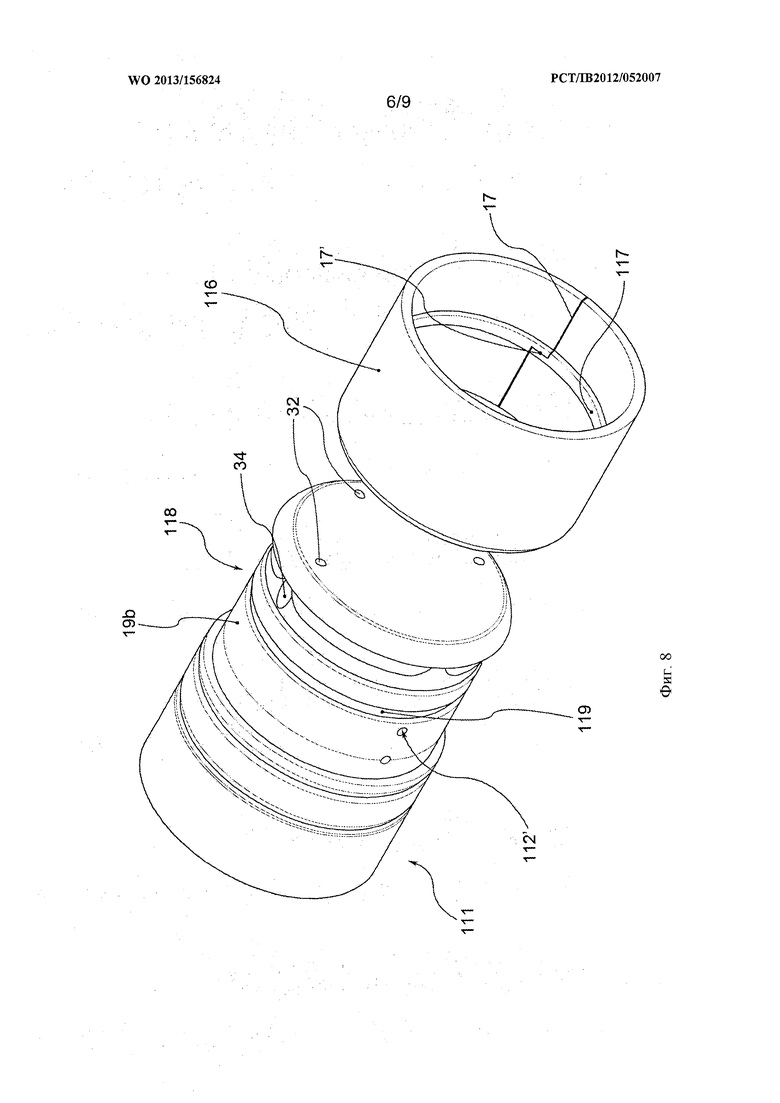

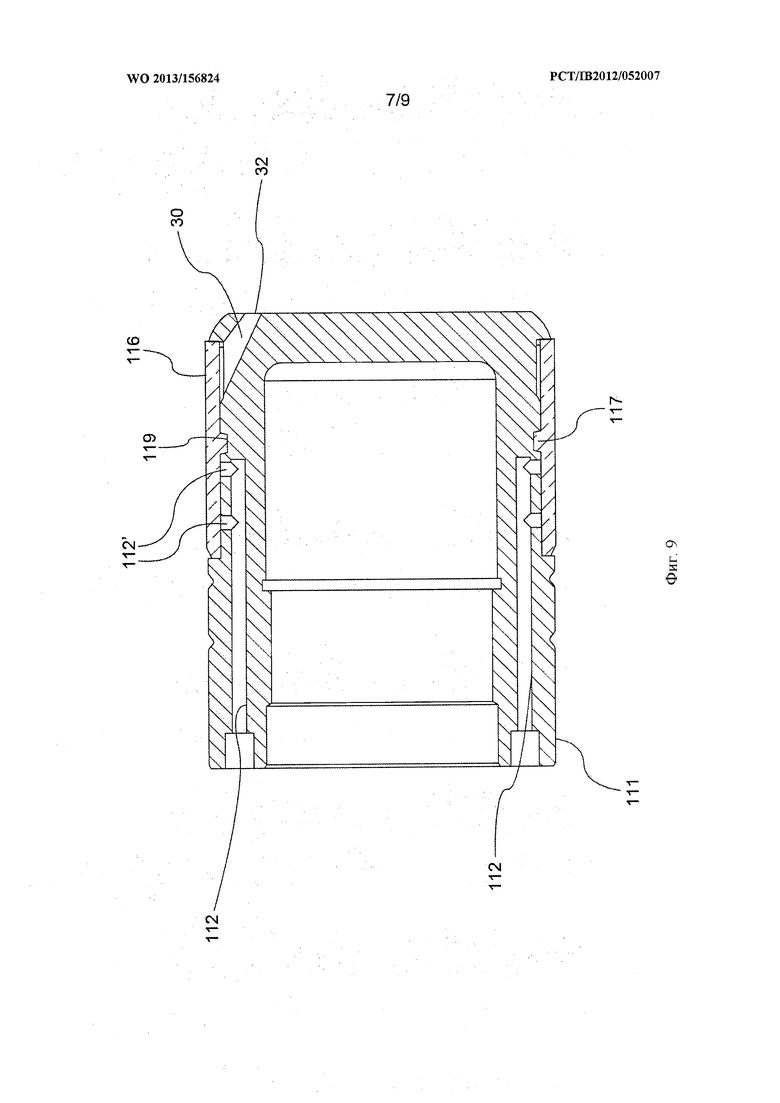

Фиг. 8 и 9 - соответственно разнесенный пространственный вид и осевой поперечный разрез поршня по изобретению с одним из вариантов осуществления уплотнительного кольца;

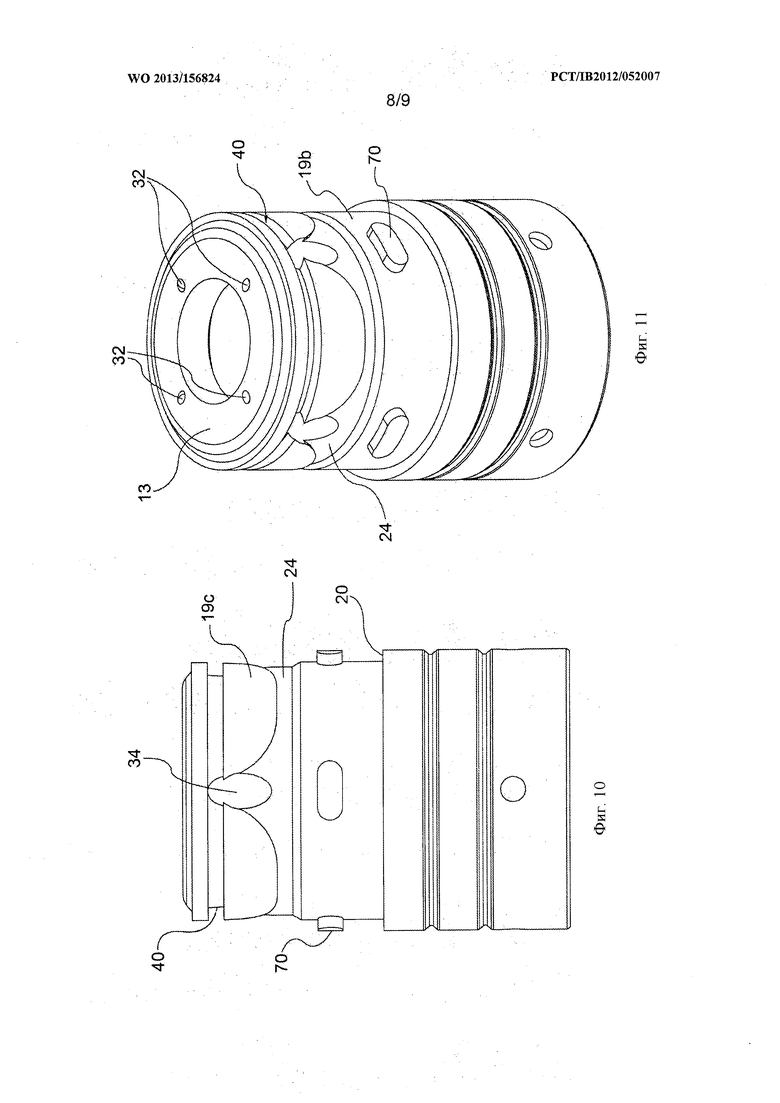

Фиг. 10 и 11 - пространственный вид и вид сбоку поршня по изобретению в соответствии с еще одним вариантом осуществления;

Фиг. 12 - вид сбоку поршня, показанного на Фиг. 10 и 11, снабженного уплотнительным кольцом, и

Фиг. 13 - осевой поперечный разрез поршня с предыдущей фигуры по линии А-А Фиг. 10.

Осуществление изобретения

На чертежах цифрой 10 обозначен поршень, имеющий цилиндрический корпус 11, предпочтительно выполненный из стали. Корпус 11 заканчивается спереди, т.е. со стороны, сжимающей расплавленный металл, головкой 12. Головка 12 определяется передней поверхностью 13, сжимающей расплавленный металл. Указанная передняя поверхность 13 может быть плоской или, как в качестве примера показано на Фиг. 8 и 9, выпуклой для упрощения отделения металлической прибыли.

В предпочтительном варианте осуществления изобретения указанный корпус 11 устанавливается, например навинчивается, на шток 120. Шток 120 заканчивается спереди штифтом 121, скрепляющимся с корпусом 11, например, путем ввинчивания. Указанный штифт 121 определяет совместно с внутренним объемом указанного корпуса 11 охлаждающую камеру 140. Шток 120 пересекается в осевом направлении каналом 122, обеспечивающим транспортировку охлаждающей жидкости внутри камеры 140.

Предпочтительно головка 12 поршня 10 имеет осевое отверстие 12′, в которое вставляется медная вставка 150, которая способствует повышению охлаждения указанной головки 12, которая является наиболее перегреваемой частью поршня при эксплуатации.

На передней части корпуса 11 поршня около головки 12 установлено по меньшей мере одно уплотнительное кольцо 16, предпочтительно выполненное из медного сплава.

Уплотнительное кольцо 16 размещено в соответствующем гнезде 18 кольца, проходящем в форме кольца по периметру корпуса 11. Гнездо 18 содержит цилиндрическую нижнюю поверхность 19.

В предпочтительном варианте осуществления изобретения гнездо 18 кольца определяется сзади задним кольцевым упорным буртиком 20, выполненным на корпусе 11 поршня. Еще более предпочтительным является вариант, в котором гнездо 18 кольца выполнено на участке сзади от передней поверхности 13 корпуса 11 поршня и определено задним буртиком 20 и передним буртиком 22, выполненном на указанном корпусе 11. Другими словами, нижняя поверхность 19 гнезда 18 кольца заглублена по отношению к внешней цилиндрической поверхности поршня 10. В данном предпочтительном варианте осуществления изобретения головка поршня 12 является передним участком поршня, расположенным между передней поверхностью 13 и передним буртиком 22.

Однако, как будет разъяснено ниже, ничто не препятствует гнезду 18 кольца проходить вперед до уровня передней поверхности 14 поршня; в этом случае головка поршня 12 практически совпадает с указанной передней поверхностью 13.

В предпочтительном варианте осуществления изобретения уплотнительное кольцо 16 является кольцом с продольным разрезом 17 предпочтительно ступенчатой формы, для упругого расширения при вставке в корпус 11 и при эксплуатации при воздействии в радиальном направлении расплавленного металла, затекшего под него. Ступенчатая форма продольного разреза 17 также предотвращает перемещение расплавленного металла через данный разрез, обеспечивая оптимальное уплотнение под давлением.

Распределительный канал 24 выполнен в промежуточном кольцевом участке 19а нижней поверхности гнезда 18 кольца. Указанный распределительный канал 24 имеет кольцевую форму, т.е. его ось совпадает с осью X поршня. Другими словами, указанный распределительный канал определяет нижнюю поверхность 24′ канала, опущенную по отношению к нижней поверхности 19 гнезда 18 кольца.

Соответственно, нижняя поверхность 19 гнезда 18 кольца содержит задний кольцевой участок 19b для установки соответствующего заднего участка уплотнительного кольца 16, причем указанный промежуточный кольцевой участок 19а, в котором выполнен распределительный канал 24, и передний кольцевой участок 19с для установки соответствующего переднего участка уплотнительного кольца 16.

Задний кольцевой участок 19b предпочтительно имеет большую осевую протяженность, чем передний кольцевой участок 19с. Кроме того, распределительный канал 24 предпочтительно имеет меньшую осевую ширину, чем задний 19b и передний 19с кольцевые участки нижней поверхности 19 гнезда 18 кольца.

Кроме того, в предпочтительном варианте осуществления изобретения распределительный канал 24 имеет такую же или меньшую глубину, что и гнездо 18 кольца, т.е. по отношению к глубине заднего 19b и переднего 19с кольцевых участков относительно внешней цилиндрической поверхности поршня.

Кроме того, в предпочтительном варианте осуществления изобретения распределительный канал 24 соединен с задним кольцевым участком 19b нижней поверхности 19 гнезда 18 кольца посредством конической соединительной поверхности 26, например, имеющей уклон приблизительно 30°. Как будет описано ниже, указанная коническая соединительная поверхность 26 предпочтительно заканчивается по существу посередине осевой ширины гнезда 18 кольца, т.е. по существу ниже средней линии уплотнительного кольца 16.

Распределительный канал 24 сообщается с передней поверхностью 13 поршня через по меньшей мере два соединительных отверстия 30, выполненных в корпусе 11 поршня. В одном варианте осуществления изобретения, показанном на Фиг. 1-7, имеет три указанных соединительных отверстия 30, расположенных на равных угловых расстояниях друг относительно друга. Подобные соединительные отверстия 30 обеспечивают затекание расплавленного металла в распределительный канал 24 и, следовательно, под кольцо 16 для восстановления износа кольца за счет формирования последовательных кольцевых слоев металла, затвердевающего под кольцом 16. Подобные слои отвержденного металла толкают кольцо наружу в радиальном направлении, компенсируя утончение (см. Фиг. 7).

В отличие от каналов поршня, описанных выше для известного уровня техники, которые выходят наружу в радиальном направлении, указанные соединительные отверстия 30 выполнены полностью внутри корпуса 11 поршня между отверстием 32 для впуска расплавленного металла, выполненном в передней поверхности 13 поршня, и отверстием 34 для выпуска металла, являющимся частью или расположенном напротив распределительного канала 24.

Соединительные отверстия 30 наклонены по отношению к оси X поршня. Другими словами оси впускных устьев 32 распределены по окружности соосной с осью X, причем указанная окружность имеет меньший диаметр, чем окружность, на которой выполнены выпускные устья 24 указанных соединительных отверстий. Например, соединительные отверстия 30 образуют угол около 30° с осью X поршня. Например, впускные устья 32 выполнены на круговом верхнем участке передней поверхности 13, которая окружает осевое отверстие 13′.

Кроме того, указанные соединительные отверстия 30 имеют сечение, которое увеличивается в сторону распределительного канала 24, т.е. имеют коническую форму. Например, телесный угол, определяемый соединительными отверстиями 30, составляет около 10°.

В предпочтительном варианте осуществления изобретения выпускные устья 34 соединительных отверстий 30 выполнены в переднем кольцевом участке 19с нижней поверхности 19 и выходят в сторону кольцевого распределительного канала 24. Таким образом, указанный передний кольцевой участок 19с прерывается выпускными устьями 34 соединительных отверстий 30.

Более конкретно, каждое выпускное устье 34 соединено с распределительным каналом 24 при помощи арочных соединительных стенок 35, отклоняющихся в сторону указанного канала 24. В предпочтительном варианте осуществления указанные соединительные стенки 35 являются участком той же самой передней боковой стенки 24″, которая определяет распределительный канал 24 спереди относительно переднего кольцевого участка 19с нижней поверхности 19, гнезда 18 кольца. Другими словами, передняя боковая стенка 24″ распределительного канала 24 формирует, в каждом выпускном устье 34, углубление в расположенном ниже кольцевом участке 19с нижней поверхности 19 гнезда 18 кольца, например в форме чаши, как показано, например, на Фиг. 1а. Таким образом, каждое выпускное устье 34 выходит на выпускную поверхность, находящуюся в одной плоскости с нижней поверхностью 24′ распределительного канала 24, но сформированной на переднем кольцевом участке 19с нижней поверхности 19 гнезда 18 кольца.

В одном предпочтительном варианте осуществления поршня, показанном на Фиг. 8 и 9, особенно пригодном для вакуумных прессов, корпус 111 поршня снабжен смазочным каналом 112, выходящим наружу под уплотнительным кольцом 116, например, на заднем участке 19b гнезда 118 кольца. В одном предпочтительном варианте осуществления изобретения уплотнительное кольцо 116 снабжено внутренним круговым зубом 117, который геометрически стыкуется с соответствующей кольцевой канавкой 119, выполненной в гнезде 118 кольца. Предпочтительно указанная кольцевая канавка 119 выполнена снаружи от выходных отверстий 112′ смазочного канала 112, выходящего под уплотнительным кольцом. Например, указанная кольцевая канавка 119 выполнена в осевом направлении между указанными выходными отверстиями 112′ и выпускными устьями 34 на среднем участке гнезда кольца. Сопряжение зуба 117 кольца и кольцевой канавки 119 улучшает уплотнение между кольцом и внешней поверхностью поршня, препятствуя прохождению воздуха между ними.

Кроме того, в уплотнительном кольце 116 в соответствии с данным вариантом осуществления изобретения поперечное сечение 17′ разреза 17, которое определяет ступеньку в указанном разрезе, предпочтительно выполнено вдоль участка зуба кольца, т.е. участка, на котором толщина кольца больше. Это позволяет получить максимально возможную толщину между противоположными поперечными поверхностями разреза 17 для улучшения уплотняющих свойств кольца.

В одном варианте осуществления поршня, показанном на Фиг. 10-13, гнездо 18 кольца выполнено не на заднем участке и не встроено в поршень, а заканчивается спереди рядом или заподлицо с поверхностью 13 поршня. Указанное гнездо 18 кольца, таким образом, определено только задним буртиком 20. Кроме того, рядом с передним краем гнезда 18 кольца в гнезде 18 кольца выполнена кольцевая канавка 40. Указанная кольцевая канавка 40, другими словами, пересекает передний участок 19с нижней стенки 19 гнезда 18 кольца. Более конкретно, указанная кольцевая канавка 40 является касательной к переднему краю выпускных устьев 34. Уплотнительное кольцо 16 снабжено внутренним кольцевым выступом 161, предназначенным для вставки в указанную кольцевую канавку посредством сопряжения форм.

Помимо выполнения функции элемента, блокирующего уплотнительное кольцо в осевом направлении, указанный кольцевой выступ 161 образует препятствие для жидкого металла, проникающего в соединительные отверстия 30, и вынуждает указанный жидкий металл перемещаться в основном к задней зоне выпускных устьев 34 и, следовательно, к распределительному каналу 24.

Также следует отметить, что в варианте осуществления изобретения, показанном на Фиг. 8-11, поршень и уплотнительное кольцо также снабжены противовращательными средствами, обеспечивающими предотвращение поворота уплотнительного кольца 16 на поршне. Например, указанные противовращательные средства выполнены в форме радиальных выступов 70, которые идут от нижней стенки 19 гнезда 18 кольца и зацепляются с соответствующими отверстиями 162, выполненными в кольце. Очевидно, что указанные противовращательные средства могут также быть выполнены на поршне в первом описанном варианте осуществления изобретения.

Соответственно, металл в расплавленном состоянии под действием передней поверхности 13 поршня проникает в соединительные отверстия 30 и по прямолинейному каналу достигает распределительного канала 24. Данный канал не взаимодействует с уплотнительным кольцом 16, которое опирается на задний 19b и передний 19с кольцевые участки нижней поверхности 19 гнезда 18 кольца, при этом металл, все еще находящийся в жидком состоянии, может свободно растекаться в окружном направлении в распределительном канале 2, т.е. может свободно равномерно занимать всю кольцевую протяженность указанного канала 24.

Такому равномерному распределению металла в распределительном канале 24 способствует наличие радиальных и расходящихся соединительных стенок 35, которые окружают выпускные устья 34 соединительных отверстий 30.

Наклонные и имеющие коническую форму соединительные отверстия 30, выполненные в корпусе поршня, обеспечивают разрушение металлической прибыли около впускных устьев 32. В отличие от поршня с продольным каналом, описанного выше для известного уровня техники, задача которого заключалась в полном извлечении затвердевающего в каналах металла вместе с прибылью, в поршне по изобретению металл остается внутри соединительных отверстий 30, образуя подобие пробки. Благодаря конической форме соединительных каналов, фактически, когда жидкий металл выталкивается передней поверхностью поршня, указанная пробка нагревается таким образом, что она амальгамирует с жидким металлом, воздействующим на переднюю поверхность поршня, и выталкивается в распределительный канал. Другими словами, соединительные отверстия 30 выполнены таким образом, что они способствуют выполнению процесса, подобного экструзии, посредством которого металл MM в жидком состоянии (см. Фиг. 7), который поступает во впускные устья 32, выталкивает предварительно отвердевший металл SM в соединительные отверстия 30, отделяя его от стенок, которые определяют указанные отверстия 30 и вынуждая его поступать в распределительный канал 24, где он охлаждается и отверждается (см. Фиг. 7). Другими словами на каждом литейном цикле, когда новый металл в жидком состоянии проникает в соединительные отверстия 30, за счет конической формы указанных отверстий и радиальных и расходящихся стенок 35, происходит нечто вроде получения повторной реплики отложения металла под уплотнительным кольцом, за счет чего все пустоты под уплотнительным кольцом занимаются отвержденным металлом, и уплотнительное кольцо равномерно выталкивается наружу в радиальном направлении. Следует заметить, что коническая форма соединительных отверстий 30 предотвращает возврат металла к головке поршня через соединительные отверстия 30 во время такого явления, как амальгамация, и получение новой реплики металла под кольцом.

Когда отвержденный металл SM заполнил указанный канал 24, сформировав тем самым кольцо под уплотнительным кольцом 16, новый металл MM, поступающий из соединительных отверстий, стремиться вытолкнуть указанное кольцо металла не только в радиальном направлении (в направлении стрелок F1 на Фиг. 7), но также и в осевом направлении (в направлении стрелки F2 на Фиг. 7). Благодаря наличию конической соединительной поверхности 26 между нижней поверхностью 24′ распределительного канала 24 и задним кольцевым участком 19b нижней поверхности 19 гнезда 18 кольца кольцо металла в распределительном канале 24 формирует в заднем направлении подобие клина, который за счет указанного осевого напора нового металла, поступающего из соединительных отверстий, стремится поднять уплотнительное кольцо 16 в требуемой точке, т.е. в его центре тяжести.

Таким образом, поршень по изобретению позволяет компенсировать износ уплотнительного кольца безопасным, надежным и эффективным способом.

Очевидно, что специалист в данной области техники может выполнить дополнительные модификации и изменения поршня по изобретению, удовлетворяющие зависящим от обстоятельств применения и специальным требованиям, при этом находящиеся в рамках объема защиты изобретения, определяемого нижеследующей формулой изобретения.

Изобретение относится к литейному производству. Поршень содержит корпус, головка 12 которого заканчивается передней поверхностью 13, перемещающей расплавленный металл. В корпусе выполнено кольцевое гнездо 18 для размещения уплотнительного кольца 16. В промежуточном кольцевом участке нижней поверхности гнезда выполнен кольцевой распределительный канал 24, который сообщается с передней поверхностью 13 поршня при помощи по меньшей мере двух наклонных соединительных отверстий 30. Сечение отверстий 30 увеличивается в сторону распределительного канала. Расплавленный металл проникает в соединительные отверстия и в распределительный канал 24, воздействуя на уплотнительное кольцо. Коническая форма отверстий 30 предотвращает возврат металла к головке поршня. Обеспечивается повышение надежности компенсирования износа уплотнительного кольца.13 з.п. ф-лы, 13 ил.

1. Поршень для машин для литья по давлением с холодной камерой прессования, содержащий корпус поршня, заканчивающийся передней поверхностью, толкающей расплавленный металл, и имеющий по меньшей мере одно кольцевое гнездо кольца, выполненное вокруг корпуса, обеспечивающее размещение соответствующего уплотнительного кольца, при этом указанное кольцевое гнездо имеет нижнюю поверхность, отличающийся тем, что в промежуточном кольцевом участке указанной нижней поверхности выполнен кольцевой распределительный канал, сообщающийся с указанной передней поверхностью поршня через по меньшей мере два соединительных отверстия, выполненных в корпусе поршня для поступления расплавленного металла в кольцевой распределительный канал под уплотнительным кольцом, при этом указанные соединительные отверстия выполнены наклонными относительно оси поршня и имеют сечение, увеличивающееся в сторону распределительного канала.

2. Поршень по п. 1, в котором указанная нижняя поверхность содержит задний кольцевой опорный участок для установки соответствующего заднего участка уплотнительного кольца, промежуточный кольцевой участок и передний кольцевой опорный участок для установки соответствующего переднего участка уплотнительного кольца.

3. Поршень по п. 2, в котором указанный передний кольцевой участок нижней поверхности прерывается выходными устьями соединительных отверстий, при этом устья выходят в сторону кольцевого распределительного канала.

4. Поршень по п. 3, в котором каждое выходное устье соединено с распределительным каналом при помощи арочных соединительных стенок, отклоняющихся в сторону указанного канала.

5. Поршень по п. 1, в котором распределительный канал соединен с задним кольцевым участком нижней поверхности кольцевого гнезда посредством соединительной конической поверхности.

6. Поршень по п. 1, в котором глубина распределительного канала меньше или равна глубине кольцевого гнезда.

7. Поршень по п. 1, в котором соединительные отверстия выходят на переднюю поверхность поршня таким образом, что впускные устья распределены по окружности соосной с осью поршня, причем указанная окружность имеет меньший диаметр, чем окружность, на которой выполнены выпускные устья указанных соединительных отверстий.

8. Поршень по п. 1, в котором кольцевое гнездо кольца ограничено сзади кольцевым упорным буртиком, выполненным на корпусе поршня.

9. Поршень по п. 1, в котором кольцевое гнездо выполнено на участке сзади от передней поверхности корпуса поршня и определено задним буртиком и передним буртиком, выполненными на указанном корпусе.

10. Поршень по п. 1, в котором кольцевое гнездо заканчивается спереди рядом с передней поверхностью поршня, при этом поршень и уплотнительное кольцо снабжены осевыми блокирующими средствами, обеспечивающими предотвращение осевого поступательного перемещения кольца относительно поршня.

11. Поршень по п. 10, в котором кольцевая канавка выполнена в кольцевом гнезде с возможностью приема соответствующего внутреннего кольцевого выступа, выполненного в уплотнительном кольце посредством геометрического сопряжения.

12. Поршень по п. 11, в котором указанная кольцевая канавка внутри касательна к переднему краю выпускных устьев соединительных отверстий.

13. Поршень по п. 1, который содержит противовращательные средства, обеспечивающие взаимодействие с соответствующими противовращательными средствами, выполненными на уплотнительном кольце для предотвращения поворота уплотнительного кольца на поршне.

14. Поршень по любому из пп. 1-13, в котором противовращательные средства выполнены в форме радиальных выступов, проходящих от нижней стенки кольцевого гнезда кольца и входящих в зацепление с соответствующими отверстиями, выполненными в уплотнительном кольце.

| WO 2009125437A1, 15.10.2009 | |||

| Способ контроля процесса получения двуокиси хлора | 1979 |

|

SU1080739A3 |

| Прессующий поршень машины литья под давлением | 1984 |

|

SU1225680A2 |

| БИБЛИОТЕКА |В. Я- Невзоров | 0 |

|

SU281772A1 |

| US 5233912A, 10.08.1993. | |||

Авторы

Даты

2016-04-27—Публикация

2012-04-20—Подача