Настоящее изобретение относится к металлургической фурме, предназначенной для вдувания твердого сыпучего материала в емкость.

Предложенная фурма может найти применение в качестве средства для вдувания металлургического сырья в ванну расплава в емкости в процессе получения расплавленного металла (таком как процесс прямой плавки).

Известен способ прямой плавки, в котором реакционной средой является слой расплавленного металла и который обычно называют HIsmelt, описанный в международной заявке PCT/AU 96/00197 (WO 96/31627) на имя заявителя настоящего изобретения.

Процесс HIsmelt, описанный в упомянутой выше международной заявке, представляет собой способ прямой плавки в ванне расплава, применяемый, в частности, для получения расплавленного черного металла из железосодержащего сырья (такого как руды, частично восстановленные руды и потоки металлосодержащих отходов). Способ заключается в том, что

(a) формируют ванну расплавленного железа и шлака в емкости,

(b) вдувают в ванну

(i) металлосодержащее сырье, обычно оксиды металлов,

(ii) твердый углеродсодержащий материал; обычно уголь, действующий в качестве восстановителя оксидов металлов и источника энергии, и

(с) выплавляют металл из металлосодержащего сырья в слое металла.

Под "плавкой" в данном контексте подразумевается тепловая обработка, при которой происходят химические реакции, восстанавливающие оксиды металла, в целях получения жидкого металла.

Процесс HIsmelt также включает в себя дожигание реакционных газов, таких как СО и H2, выделяющихся из ванны в пространство над нею с кислородсодержащим газом, и передачу теплоты, образующейся при дожигании, в ванну для увеличения тепловой энергии, необходимой для плавки металлосодержащего сырья.

Процесс HIsmelt также включает в себя образование переходной зоны над номинально спокойной поверхностью ванны, в которой образуется благоприятная масса поднимающихся и затем опускающихся капель, всплесков и брызг расплавленного материала и/или шлака, обеспечивающих эффективную среду для передачи в ванну тепловой энергии, выработанной газами в реакции дожигания над ванной.

В процессе HIsmelt металлосодержащее сырье и твердый углеродсодержащий материал вдуваются в слой металла через несколько фурм/сопел, расположенных наклонно по отношению к вертикали и простирающихся вниз и внутрь через боковую стену плавильной емкости в нижнюю область емкости, чтобы подавать твердый материал в слой металла в нижней части емкости. В условиях промышленного процесса фурмы должны выдерживать агрессивные условия, включая рабочие температуры порядка 1400°С, существующие в плавильной емкости в течение продолжительного времени, обычно, по меньшей мере, нескольких месяцев. Следовательно, фурмы должны иметь внутреннюю систему принудительного охлаждения, чтобы успешно функционировать в такой агрессивной среде и быть способными выдержать значительные локальные изменения температуры. Подобные фурмы известны из документа US 3642060, С 21 В 7/10 от 15.02.1972.

В настоящем изобретении предложена конструкция фурм, позволяющая эффективно работать в таких условиях.

Согласно изобретению предложена удлиненная металлургическая фурма, проходящая в емкость, для вдувания твердого сыпучего материала в расплавленный материал, находящийся в емкости, содержащая

(a) центральную основную трубу для подачи через нее твердого сыпучего материала,

(b) кольцевую охлаждающую рубашку, окружающую центральную основную трубу по значительной части ее длины, причем рубашка образует внутренний удлиненный кольцевой канал для потока хладагента, расположенный вокруг основной трубы, внешний удлиненный кольцевой канал для хладагента, расположенный вокруг внутреннего канала для хладагента, и кольцевой концевой канал, соединяющий между собой внутренний и внешний кольцевые каналы для хладагента на переднем конце рубашки,

(c) средство для ввода хладагента во внутренний кольцевой канал для хладагента в области заднего конца рубашки, и

(d) средство для выпуска хладагента из внешнего кольцевого канала для хладагента в области заднего конца рубашки, чтобы тем самым обеспечить поток хладагента вперед по внутреннему кольцевому каналу для хладагента к переднему концу рубашки, затем через кольцевой концевой канал и в обратном направлении через внешний кольцевой канал для хладагента,

и при этом

(i) внешняя стенка секции переднего конца рубашки выполнена из первого материала, имеющего высокие теплообменные свойства и способного выдерживать внешние температуры выше 1100°С в течение продолжительных периодов времени при охлаждении рубашки потоком хладагента,

(ii) внешняя стенка секции корпуса рубашки выполнена из второго материала, сохраняющего свои конструкционные свойства под воздействием внешних температур выше 1100°С в течение продолжительных периодов времени при охлаждении рубашки потоком хладагента, причем данная внешняя стенка действует в качестве конструктивного элемента, усиливающего опору фурмы при упомянутых температурах, и

(iii) внешняя стенка секции переднего конца и внешняя стенка секции корпуса соединены между собой сваркой.

Описанная выше комбинация из секции с высоким теплопереносом и конструктивной секции фурмы позволяет получить фурму относительно большой длины, благодаря чему

(а) положение входа фурмы в емкость, содержащей ванну расплавленного металла и шлака, может находиться в боковой стене емкости над спокойным слоем шлака и обязательно выше очень агрессивной области горна в емкости, и

(b) фурма простирается вниз и внутрь на достаточное расстояние, чтобы подавать сырье в центральную часть области горна.

Расположение точки входа фурмы в таком положении, т.е. над спокойным слоем шлака, также позволяет в случае необходимости осуществлять замену фурмы, когда в емкости все еще содержатся расплавленный металл и шлак. Таким образом, для замены фурмы не требуется полная остановка работы емкости с ее опорожнением.

Рубашка предпочтительно содержит переходную секцию, расположенную между внешней стенкой секции переднего конца и внешней стенкой секции корпуса, и переходная секция присоединена сваркой к обеим внешним стенкам.

Толщина внешней стенки секции корпуса предпочтительно меньше, чем толщина внешней стенки секции переднего конца.

Толщина стенки в одном конце переходной секции предпочтительно по существу равна толщине внешней стенки секции переднего конца, а толщина стенки на другом конце переходной секции по существу равна толщине секции корпуса. Температуры предпочтительно превышают 1200°С. Более предпочтительно, температуры превышают 1300°С. В качестве первого материала предпочтительно используется медь или ее сплав.

Вторым материалом предпочтительно является сталь.

Переходная секция предпочтительно выполнена из стали.

Сварной шов между секцией переднего конца и переходной секцией предпочтительно покрыт никелем или его сплавом.

Внешняя стенка рубашки предпочтительно содержит закрепляющие образования для затвердевания шлака на внешней стенке.

Закрепляющие образования предпочтительно имеют вырез или поперечное сечение в виде ласточкиного хвоста.

Длина фурмы, которая в работе является самонесущей, предпочтительно составляет, по меньшей мере, 1,5 метра.

Внутренний и внешний кольцевые каналы для хладагента и кольцевой концевой канал рубашки предпочтительно образованы

(a) внутренней трубой и внешней трубой, соединенными между собой на переднем конце рубашки кольцевым закругленным концевым соединителем для образования единой полой кольцевой конструкции, закрытой на переднем конце рубашки кольцевым закругленным концевым соединителем, и

(b) удлиненной трубчатой конструкцией, расположенной в полой кольцевой конструкции и имеющей (i) трубную часть, простирающуюся в нее для разделения внутренней полости полой кольцевой конструкции на внутренний и внешний удлиненные кольцевые каналы, и (ii) переднюю концевую часть, расположенную рядом с кольцевым закругленным концевым соединителем таким образом, что образуется кольцевой концевой канал между передней концевой частью трубчатой конструкции и кольцевым закругленным концевым соединителем полой кольцевой конструкции.

Внешняя труба предпочтительно состоит из передней части и задней части, соединенных между собой сваркой.

Более предпочтительно, передняя часть внешней трубы образует внешнюю стенку секции переднего конца рубашки, выполненной из первого материала.

Более предпочтительно, задняя часть внешней трубы образует внешнюю стенку секции корпуса рубашки, выполненной из второго материала.

Более предпочтительно, внешняя труба содержит переходную секцию, расположенную между передней и задней частями и присоединенную к ним сваркой.

Более предпочтительно, закругленный концевой соединитель выполнен из первого материала.

Передняя концевая часть и трубчатая часть удлиненной трубчатой конструкции предпочтительно соединены сваркой.

Закругленный концевой соединитель предпочтительно присоединен сваркой как к внутренней, так и к внешней трубе.

Для облегчения сборки рубашки имеются сварные соединения между следующими элементами рубашки:

(i) закругленным концевым соединителем и внутренней трубой,

(ii) закругленным концевым соединителем и внешней трубой, и

(iii) передней концевой частью и трубчатой частью

предпочтительно разнесены по оси.

Основная труба предпочтительно содержит наконечник, одна часть которого частично расположена в охлаждающей рубашке и защищена ею, а другая часть выходит за пределы охлаждающей рубашки, при этом наконечник имеет задний конец с резьбой, взаимодействующей с дополняющей резьбовой секцией основной трубы, что позволяет легко присоединять фурму к трубе и отсоединять.

Кольцевой концевой канал предпочтительно плавно изогнут наружу и назад от внутреннего кольцевого канала для хладагента к внешнему кольцевому каналу для хладагента, и эффективная площадь поперечного сечения потока воды через кольцевой концевой канал меньше, чем площадь поперечного сечения потока как внутреннего, так и внешнего кольцевых каналов для хладагента.

Кроме того, единая полая кольцевая конструкция предпочтительно установлена с возможностью относительного продольного перемещения между ее внутренней и внешней трубами в результате их разного теплового расширения или сжатия, и удлиненная трубчатая конструкция установлена с возможностью компенсации этого перемещения.

В качестве хладагента предпочтительно используется вода.

Согласно настоящему изобретению предложена емкость для осуществления процесса в ванне расплава для плавки железосодержащего сырья с целью получения расплавленного черного металла, содержащая горн, боковую стену, простирающуюся вверх от горна, и по меньшей мере одну описанную выше металлургическую фурму, проходящую через боковую стену в емкость.

Размеры фурмы предпочтительно выбираются таким образом, чтобы фурма проходила по меньшей мере на 1,5 метра в емкость и была самонесущей по всей длине.

Самонесущая длина фурмы предпочтительно составляет, по меньшей мере, 2,5 метра.

Фурма предпочтительно проходит вниз через боковую стену емкости в область горна емкости под углом 30-60° к горизонтали.

Боковая стена предпочтительно содержит секцию, образованную водоохлаждаемыми панелями, и фурма проходит через эту секцию.

В дальнейшем изобретение поясняется описанием примеров его воплощения со ссылками на прилагаемые чертежи, на которых

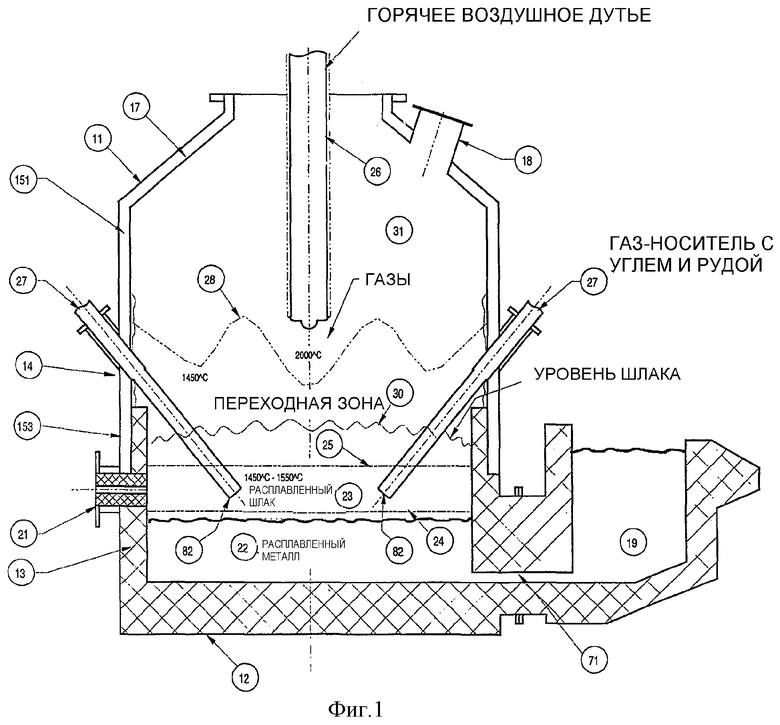

фиг.1 изображает вертикальный разрез металлургической емкости, содержащей две фурмы для вдувания твердых веществ согласно изобретению,

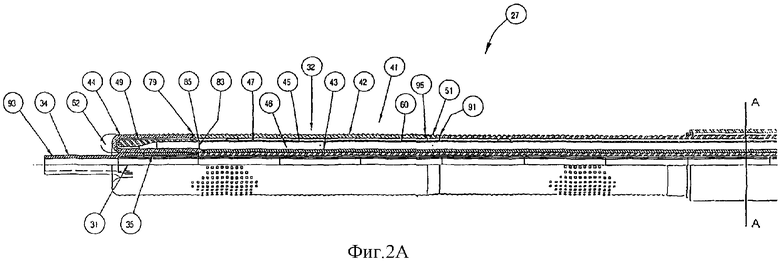

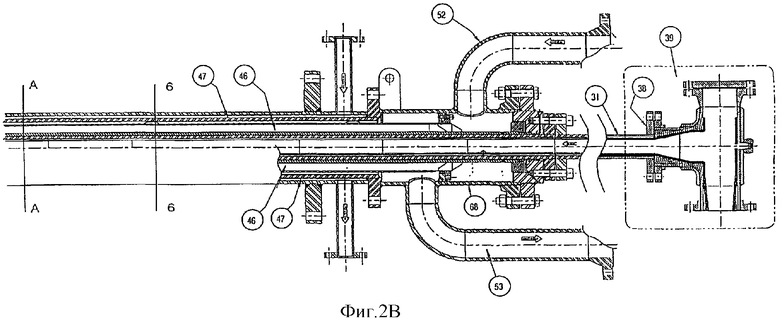

фиг.2А и 2В, соединенные по линии А-А, изображают продольное сечение одной из фурм для вдувания твердых веществ,

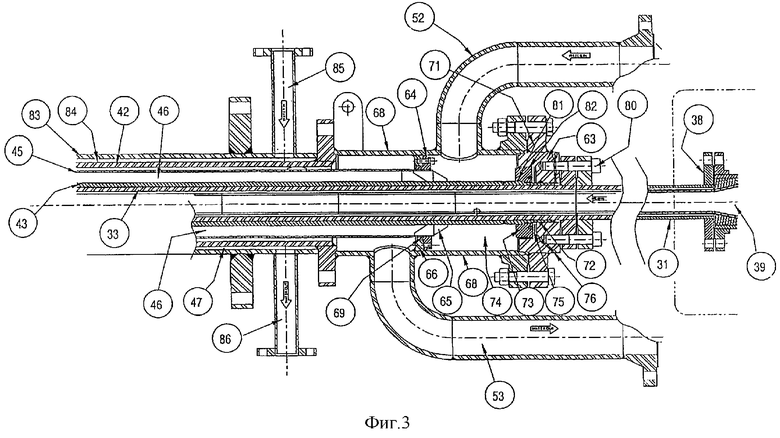

фиг.3 изображает в увеличенном масштабе продольное сечение заднего конца фурмы,

фиг.4 изображает в увеличенном масштабе сечение переднего конца фурмы,

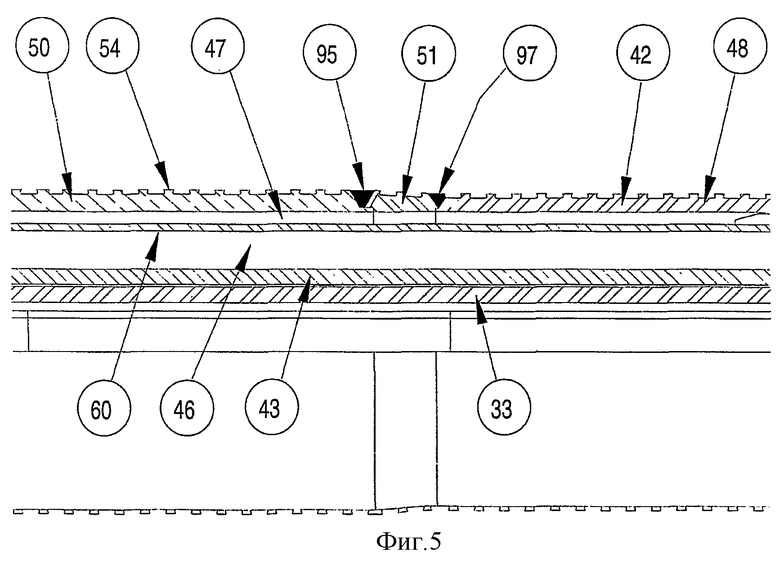

фиг.5 изображает в увеличенном масштабе сечение части переднего конца фурмы, которое иллюстрирует переходную секцию рубашки, и

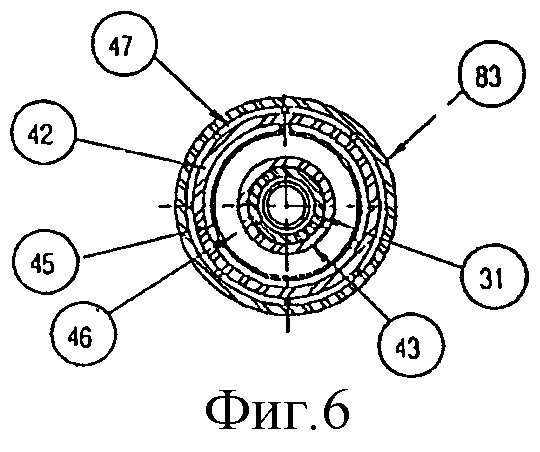

фиг.6 изображает в увеличенном масштабе поперечное сечение по линии 6-6 на фиг.2В.

На фиг.1 изображена емкость для прямой плавки для осуществления процесса HIsmelt, описанного в международной заявке PCT/AU 96/00197, упоминаемой здесь для сведения. Последующее описание будет представлено в контексте плавки железной руды для получения расплавленного железа.

Показанная на фигурах металлургическая емкость обозначена в целом позицией 11 и содержит горн, состоящий из основания 12 и сторон 13, выполненных из огнеупорного кирпича, боковые стены 14, образующие по существу цилиндрическую камеру, простирающуюся вертикально вверх от сторон 13 горна и состоящую из верхней части 151 камеры, выполненной из водоохлаждаемых панелей, и нижней части 153 камеры, выполненной из водоохлаждаемых панелей и внутренней футеровки огнеупорным кирпичом, свод 17, выпускное устройство 18 для отходящих газов, копильник 19 для непрерывного выпуска расплавленного металла и выпускное отверстие 21 для выпуска расплавленного шлака.

В работе емкость содержит ванну расплавленного железа и шлака, которая в спокойных условиях состоит из слоя 22 расплавленного металла и слоя 23 расплавленного шлака над слоем 22 металла. Под "слоем металла" подразумевается та область ванны, которая состоит преимущественно из металла. Под "слоем шлака" подразумевается та область ванны, которая состоит преимущественно из шлака. Стрелкой 24 показано положение номинально спокойной поверхности слоя 22 металла, а стрелкой 25 - положение номинально спокойной поверхности слоя 23 шлака (т.е. ванны расплава). Под "спокойной поверхностью" подразумевается поверхность в отсутствии вдувания газа и твердых материалов в печь.

Печь оборудована проходящей вниз фурмой 26 для вдувания горячего воздуха, предназначенной для подачи горячего воздушного дутья в верхнюю область емкости.

Емкость также содержит фурмы 27 (изображены две) для вдувания твердых материалов, которые проходят вниз и внутрь через боковые стены 14 в слой 23 шлака, чтобы вдувать в ванну расплава железную руду, твердый углеродсодержащий материал и флюсы, захваченные газом-носителем, не содержащим кислорода. Положение фурм 27 выбирается таким образом, чтобы точки их входа находились над спокойной поверхностью 25 слоя 23 шлака, а выпускные концы 28 находились над поверхностью слоя 22 металла во время осуществления процесса. Такое положение фурм снижает риск их повреждения из-за контакта с расплавленным металлом, а также позволяет охлаждать фурмы принудительным внутренним водяным охлаждением без значительного риска, что вода вступит в контакт с расплавленным металлом в емкости. Фурмы 27 простираются по меньшей мере на 1,5 метров в емкость под углом 30-60° к горизонтали и являются самонесущими по этой длине. Конструкция фурм для вдувания твердых веществ детально показана на фиг.2-6.

При использовании емкости для осуществления процесса HIsmelt железная руда, твердый углеродсодержащий материал (обычно уголь) и флюсы (обычно известь и магнезия), захваченные газом-носителем (обычно N2), вдуваются в ванну расплава через фурмы 27. Импульс твердого материала/газа-носителя вынуждает твердый материал и газ проникать в нижнюю область ванны расплава. Вдувание твердого материала и газа-носителя вызывает всплывание расплавленного металла, твердого углерода и шлака, что, в свою очередь, вызывает значительное перемешивание в ванне расплава, в результате чего ванна расширяется в объеме и имеет поверхность, показанную стрелкой 30. Степень этого перемешивания такова, что температура по всей ванне становится по существу одинаковой, обычно 1450-1550°С. Кроме того, движение вверх всплесков, капель и брызг расплавленного металла, вызванное всплыванием расплавленного металла, твердого углерода и шлака, распространяется в верхнее пространство 31, находящееся над расплавленным материалом в печи и

(a) образует переходную зону 28,

(b) выбрасывает некоторое количестве расплавленного материала (в основном, шлака) за пределы переходной зоны 28 и на ту часть верхней части 151 камеры, образованной боковыми стенами 14, которая находится над переходной зоной 28, а также на свод 17.

Расширенная ванна расплава и переходная зона 28 образуют повышенную ванну.

В дополнение к описанному выше горячий воздух, вдуваемый при температуре 800-1400°С через фурму 26, дожигает реакционные газы СО и H2 в переходной зоне 28 и повышает температуру до 2000°С или выше в газовом пространстве. Это тепло передается поднимающимся и опускающимся всплескам, каплям и брызгам расплавленного материала в области вдувания газа, а затем тепло частично передается по всей ванне расплава.

Каждая изображенная на фиг.2-6 фурма 27 для вдувания твердых материалов содержит центральную основную трубу 31, через которую подаются твердые материалы, и кольцевую охлаждающую рубашку 32, окружающую центральную основную трубу 31 по значительной части ее длины.

Изображенная на фиг.4 центральная основная труба 31 по большей части своей длине выполнена из стального трубопровода 33. Центральная основная труба 31 также содержит секцию 34 из нержавеющей стали на своем переднем конце, которая образует наконечник, выступающий за передний конец охлаждающей рубашки 32. Секция 34 переднего конца центральной трубы 31 содержит переднюю часть 93 и переходную часть 35, соединенные сваркой по сварному шву 101. Секция 34 переднего конца присоединена к трубе 33 винтовой резьбой 36, выполненной как на переходной части 35, так и на трубе 33. Такая конструкция позволяет легко производить замену секции 34 переднего конца.

Центральная основная труба 31 внутри облицована до секции 34 переднего конца тонкой керамической облицовкой 37, выполненной из ряда литых керамических труб. Как лучше видно на фиг.3, задний конец центральной основной трубы 31 присоединен через муфту 38 к тройнику 39, через который подается сыпучий твердый материал в сжижающем газе-носителе под давлением, например азоте.

Изображенная сначала на фиг.2А кольцевая охлаждающая рубашка 32 содержит длинную полую кольцевую конструкцию 41, состоящую из внешней и внутренней труб 42, 43, соединенных друг с другом закругленной передней концевой соединительной деталью 44, и удлиненную трубчатую конструкцию 45, расположенную внутри полой кольцевой конструкции 41 и разделяющей ее внутреннее пространство на внутренний удлиненный кольцевой канал 46 для воды и внешний удлиненный кольцевой канал 47 для воды.

На фиг.4 видно, что передний концевой соединитель 44 рубашки 32 выполнен посредством механической обработки из целой горячекованой медной заготовки. Выбор материалов для соединителя 44 продиктован необходимостью обеспечения высокой теплопередачи при рабочих температурах выше 1300°С.

Внешняя и внутренняя трубы 42, 43 обычно имеют длину, по меньшей мере, 2 метра. Внутренняя труба 43 выполнена из стали и ее передний конец приварен к переднему концевому соединителю 44 по сварному соединению 83. Внешняя труба 42 состоит из двух основных частей - передней части 50 и задней части 48 и включает в себя переходную часть 51, расположенную между двумя основными частями и соединенную с ними сваркой по сварным швам 95, 97. Передняя часть 50 выполнена из меди, задняя часть 48 и переходная часть 51 выполнены из стали. Сварной шов 95 между передней частью 50 и переходной частью 51 покрыт никелем или его сплавом. Стадия нанесения покрытия включает предварительный нагрев деталей, подлежащих сварке, до 600°С. Передняя часть 50 присоединена сваркой к переднему концевому соединителю 44 по сварному шву 79. Та секция фурмы, которая находится перед переходной частью 51, является секцией переднего конца фурмы, а переходная часть 51 и та секция фурмы, которая находится за переходной частью 51, является секцией корпуса фурмы. Выбор материалов для внутренней трубы 43 и задней части 48 внешней трубы 42 продиктован необходимостью сохранения конструктивной целостности фурмы, когда на нее воздействуют температуры выше 1300°С в емкости. Следовательно, основным фактором, учитываемым при выборе материалов для данных элементов, являются их характеристики как конструктивных элементов. Выбор материалов для передней части 50 внешней трубы 42 продиктован необходимостью обеспечения высокой теплопередачи при рабочих температурах выше 1300°С. Чтобы удовлетворить эксплуатационные потребности, толщина стенки передней части 50 должна быть больше, чем толщина задней части 48. Переходная секция 51 имеет стенки, толщина которой уменьшается от того конца, который приварен к передней части 50, к другому концу, который приварен к задней части 48.

Удлиненная трубчатая конструкция 45 образована из длинной стальной трубы 60, соединенной сваркой по сварному шву 85 с механически обработанной стальной передней концевой деталью 49, пригнанной внутри переднего концевого соединителя 44 полой трубчатой конструкции 41 для образования кольцевого концевого канала 53, соединяющего передние концы внутреннего и внешнего каналов 46, 47 для воды.

Как лучше видно на фиг.4, сварные швы 79, 83 и 85 смещены по оси, чтобы облегчить изготовление рубашки 32. Данная конструкция позволяет собирать составные части рубашки 32, начиная со сварки переднего концевого соединителя 44 и внутренней трубы 43 и образования сварного шва 83. Затем соединяют переднюю концевую деталь 49 с передним концевым соединителем 44 с помощью ряда расположенных по окружности шпонок 70 и затем приваривают трубу 60 к передней концевой детали 49. Расположение полученного сварного шва 85 по оси впереди сварного шва 83 уменьшает тепловые воздействия на уже образованный сварной шов 83 при выполнении сварного шва 85. И наконец, приваривают внешнюю трубу 42 (которая была собрана заранее путем сварки передней части 50, переходной части 51 и задней части 48) к переднему концевому соединителю 44. И в этом случае также расположение полученного сварного шва по оси впереди сварного шва 85 уменьшает тепловые воздействия на уже образованный сварной шов 85 при формировании сварного шва 79.

Задний конец кольцевой охлаждающей рубашки 32 имеет впускное отверстие 52 для воды, через которое поток охлаждающей воды можно направить во внутренний кольцевой канал 46 для воды, и выпускное отверстие 53 для воды, через которое вода выходит из внешнего кольцевого канала 47 на заднем конце фурмы. Следовательно, во время работы фурмы охлаждающая вода течет вперед вниз по фурме через внутренний кольцевой канал 46 для воды, а затем наружу обратно вокруг переднего кольцевого концевого канала 51 во внешний кольцевой канал 47, по которому она течет обратно по фурме и выходит через выпускное отверстие 53. В результате самая холодная вода находится в теплопередающей связи с поступающим твердым материалом, чтобы этот материал не расплавился и не сгорел до того, как он выгрузится из переднего конца фурмы, и обеспечивает эффективное охлаждение твердых материалов, вдуваемых через центральный стержень фурмы, а также эффективное охлаждение передней концевой и внешней поверхностей фурмы.

Внешние поверхности трубы 42 и передней концевой детали 44 полой кольцевой конструкции 41 механически обработаны таким образом, что на них образован регулярный рельеф из прямоугольных выступающих выпуклостей 54, каждая из которых имеет разрез или сечение в форме ласточкиного хвоста, чтобы выпуклости служили в качестве закрепляющих образований для затвердевания шлака на внешних поверхностях фурмы. Затвердевание шлака на фурме способствует снижению температуры металлических элементов фурмы. В работе было обнаружено, что затвердевание шлака на переднем или головном конце фурмы служит основой для образования выступающей трубки твердого материала, удлиняющей фурму, которая дополнительно защищает металлические элементы фурмы от воздействия агрессивных рабочих условий в емкости.

Было обнаружено, что важно охлаждать головной конец фурмы, чтобы сохранить высокую скорость потока воды вокруг кольцевого концевого канала 51. В частности, наиболее предпочтительно поддерживать скорость потока воды в этой области порядка 10 метров в секунду для обеспечения максимальной теплопередачи. Для обеспечения максимального расхода воды в этой области эффективное поперечное сечение для потока воды через канал 51 делают значительно меньше, чем эффективное поперечное сечение как внутреннего кольцевого канала 46 для воды, так и внешнего канала 47 для воды. Форма и положение передней концевой детали 49 внутренней трубчатой конструкции 45 таковы, что вода, текущая от переднего конца внутреннего кольцевого канала 46, проходит через сужающуюся внутрь или коническую секцию 61 канала фурмы для уменьшения турбулентности и потерь перед поступлением в концевой канал 53. У концевого канала 53 эффективная площадь потока также уменьшается в направлении течения воды, чтобы поддерживать более высокую скорость потока воды вокруг изгиба в канале и обратно во внешний кольцевой канал 47 для воды. Это позволяет обеспечивать требуемый высокий расход воды в головной области охлаждающей рубашки без чрезмерного падения давления и риска закупорки в других частях фурмы.

Чтобы поддерживать соответствующую скорость охлаждающей воды вокруг головного концевого канала 51 и свести к минимуму колебания теплопередачи, важно сохранять постоянный контролируемый промежуток между передней концевой деталью 49, трубчатой конструкцией 45 и концевой деталью 44 полой кольцевой конструкции 41. Однако это не так просто по причине разного теплового расширения и сжатия элементов фурмы. В частности, внешняя труба 42 полой кольцевой конструкции 41 открыта воздействию гораздо более высоких температур, чем внутренняя труба 43 этой конструкции, и поэтому передний конец этой конструкции имеет тенденцию выпячиваться вперед, как показано пунктирной линией 62 на фиг.4. В результате зазор между элементами 44, 49, образующими канал 53, раскрывается, когда фурма подвергается воздействию рабочих условий в плавильной емкости. И наоборот, этот канал может закрываться, если температура падает во время работы. Для решения этой проблемы задний конец внутренней трубы 43 полой кольцевой конструкции 41 удерживается в скользящей опоре 63, чтобы он мог перемещаться в радиальном направлении относительно внешней трубы 42 данной конструкции, при этом задний конец внутренней трубчатой конструкции 45 также установлен в скользящей опоре 64 и соединен с внутренней трубой 43 конструкции 41 с помощью ряда разнесенных по окружности соединительных зажимов 65, так что трубы 43 и 45 могут вместе перемещаться в осевом направлении. Кроме того, концевые детали 44, 49 полой кольцевой конструкции 41 и трубчатой конструкции 45 прямо соединены между собой расположенными по окружности шпонками 70, чтобы сохранять соответствующий зазор при движении рубашки фурмы в результате как теплового расширении, так и сжатия.

Скользящая опора 64 для внутреннего конца трубчатой конструкции 45 снабжена кольцом 66, присоединенным к конструкции 68 водяного коллектора, которая образует впускное отверстие 52 и выпускное отверстие 53 для воды и уплотнена уплотнительным кольцом 69. Скользящая опора 63 для заднего конца внутренней трубы 43 конструкции 41 также снабжена кольцевым фланцем 71, закрепленным на конструкции 68 водяного коллектора, и уплотнена уплотнительным кольцом 72. Кольцевой поршень 73 расположен внутри кольцевого фланца 71 и присоединен винтовым резьбовым соединением 80 к заднему концу внутренней трубы 43 конструкции 41, чтобы закрыть камеру 74 впуска воды в коллектор, которая принимает входящий поток охлаждающей воды из впускного отверстия 52. Поршень 73 скользит закаленными поверхностями по кольцевому фланцу 71 и снабжен уплотнительными кольцами 81, 82. Скользящее уплотнение, обеспечиваемое поршнем 73, позволяет не только перемещение внутренней трубы 43 из-за разного теплового расширения конструкции 41, но также перемещение трубы 43 для компенсации любого движения конструкции 41, обусловленного избыточным давлением воды в охлаждающей рубашке. Если по какой-либо причине давление потока охлаждающей воды станет избыточным, внешняя труба конструкции 41 будет выталкиваться наружу и поршень 73 позволит соответственно переместиться внутренней трубе, чтобы сбросить возникшее избыточное давление. Внутреннее пространство 75 между поршнем 73 и кольцевым фланцем 71 имеет отверстие 76 для выпуска воды, позволяющее перемещать поршень и выпускать воду, протекающую мимо поршня.

Задняя часть кольцевой охлаждающей рубашки 32 содержит внешнюю трубу 83 жесткости, проходящую частично вниз фурмы и образующую кольцевой канал 84 для охлаждающей воды, через который пропускается отдельный поток охлаждающей воды через впускное отверстие 85 для воды и выпускное отверстие 86 для воды.

Обычно охлаждающая вода проходит через охлаждающую рубашку с расходом 100 м3/час при максимальном рабочем давлении 800 кПа, что обеспечивает скорость течения воды 10 метров в минуту в головной области рубашки. Внутренняя и внешняя части охлаждающей рубашки могут подвергаться воздействию перепадов температуры порядка 200°С, и движение труб 42 и 45 внутри скользящих опор 63, 64 может быть значительным в процессе работы фурмы, однако площадь эффективного поперечного сечения концевого канала 51 сохраняется по существу постоянной при всех рабочих условиях.

Несмотря на то что проиллюстрированная фурма предназначена для вдувания твердых веществ в емкость для прямой восстановительной плавки, понятно, что подобные фурмы можно использовать для ввода твердого сыпучего материала в любую металлургическую емкость или любую емкость, в которой преобладают высокотемпературные условия. Следовательно, данное изобретение не ограничено деталями проиллюстрированной конструкции и множество модификаций и вариантов подпадает под объем притязаний изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИНЖЕКЦИИ ТВЕРДОГО СЫПУЧЕГО МАТЕРИАЛА В ЕМКОСТЬ | 2005 |

|

RU2395772C2 |

| СПОСОБ И УСТРОЙСТВО ПРЯМОЙ ВЫПЛАВКИ | 2001 |

|

RU2258744C2 |

| ФУРМА ДЛЯ ВДУВАНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЧЕРНОГО МЕТАЛЛА СПОСОБОМ ПРЯМОЙ ПЛАВКИ | 2002 |

|

RU2254379C2 |

| ДУТЬЕВАЯ ФУРМА | 2005 |

|

RU2395586C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 1999 |

|

RU2221050C2 |

| ФУРМА ДЛЯ ПОДВОДА СЫРЬЕВОГО МАТЕРИАЛА И СПОСОБ ВВЕДЕНИЯ ТВЕРДЫХ СЫРЬЕВЫХ МАТЕРИАЛОВ В МЕТАЛЛУРГИЧЕСКУЮ ЕМКОСТЬ | 1997 |

|

RU2203961C2 |

| МЕТАЛЛУРГИЧЕСКАЯ ЕМКОСТЬ | 2005 |

|

RU2365629C2 |

| УСТРОЙСТВО НЕПРЕРЫВНОЙ ТРАНСПОРТИРОВКИ МЕЛКОЗЕРНИСТОГО ИЛИ ПЫЛЕВИДНОГО ТВЕРДОГО МАТЕРИАЛА | 2007 |

|

RU2360859C1 |

| СПОСОБ ПРЯМОЙ ВЫПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2254375C2 |

| СПОСОБ ДЛЯ ПРЯМОЙ ПЛАВКИ И ЦЕХ | 2005 |

|

RU2368666C2 |

Изобретение относится к области металлургии, точнее к устройствам для вдувания твердого материала в емкость. Удлиненная металлургическая фурма для вдувания твердого сыпучего материала в расплавленный материал содержит центральную трубу, кольцевую охлаждающую рубашку, окружающую центральную трубу по значительной части ее длины, средство для ввода хладагента и средство для выпуска хладагента. Внешняя стенка секции переднего конца рубашки выполнена из первого материала, обладающего высокими теплопередающими свойствами и способного выдерживать внешние температуры выше 1100°С. Внешняя стенка секции корпуса рубашки выполнена из второго материала, способного сохранять свои конструкционные свойства под воздействием внешних температур выше 1100°С в течение продолжительных периодов времени. Внешняя стенка секции переднего конца и внешняя стенка секции корпуса соединены между собой сваркой. Использование изобретения обеспечивает ввод твердого сыпучего материала в емкость, в которой преобладают высокотемпературные условия. 2 н. и 20 з.п. ф-лы, 6 ил.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| WO 9631627 A, 10.10.1996 | |||

| WO 9207965 A1, 14.05.1992 | |||

| Устройство для магнитно-абразивной обработки | 1975 |

|

SU537796A1 |

| Способ извлечения серы из содержащих ее веществ | 1926 |

|

SU8359A1 |

| ФУРМА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО ШВА ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2088671C1 |

| US 3642060 A, 05.02.1972. | |||

Авторы

Даты

2006-03-10—Публикация

2001-05-29—Подача