Предлагаемое изобретение относится к области микро- и наноэлектроники и может быть использовано при изготовлении газовых сенсоров нового поколения. Ключевой особенностью такого рода сенсоров является применение в качестве газочувствительного слоя механоактивированого порошка оксида цинка, единичные частицы в составе которого отвечают диапазону наномасштабов.

В настоящее время повышенное внимание исследователей-материаловедов и специалистов в области наноинженерии обращено к технологиям создания газовых сенсоров хеморезистивного типа, с чувствительными элементами на основе наноматериалов. Такие сенсоры, обладающие высокими и сверхвысокими значениями отклика к газам-восстановителям и/или окислителям [1], находят применение в различных областях науки и техники, включая производственные процессы с использованием химически активных и агрессивных реагентов. Вследствие этого актуальной представляется разработка простых, дешевых и экологически чистых технологий изготовления газочувствительных наноматериалов и сенсоров на их основе. В этом контексте механоактивация порошков металлооксидов [2], например ZnO, TiO2, SnO2, In2O3 и их композиций выступает в качестве перспективной основы такого рода технологий.

Для оценки новизны заявленного решения рассмотрим ряд известных технических средств аналогичного назначения, характеризуемых совокупностью сходных с заявленным устройством признаков.

Известен способ изготовления хеморезистора на основе наноструктур оксида цинка электрохимическим методом [3]. Способ характеризуется тем, что в емкости, оборудованной электродом сравнения и вспомогательным электродом, заполненной электролитом, содержащим нитрат-анионы и катионы цинка, наноструктуры оксида цинка осаждают на диэлектрическую подложку, оборудованную полосковыми электродами, выполняющими роль рабочего электрода. Осаждение выполняют путем приложения к рабочему электроду постоянного электрического потенциала от -0,5 В до -1,1 В относительно электрода сравнения в течение 100-200 секунд и при температуре электролита в диапазоне 60-80°С. Далее подложку с осажденным наноструктурированным слоем оксида цинка промывают дистиллированной водой и высушивают при комнатной температуре. Недостатком такого способа является относительно высокая сложность контроля процесса осаждения и структурообразования оксида цинка, а как следствие этого относительно большие вариации параметров сенсоров в серии.

Предложен способ получения газочувствительного материала на основе оксида цинка к парам этанола [4]. Согласно изобретению способ заключается в приготовлении золя путем растворения неорганической соли цинка в спирте, добавлении тетраэтоксисилана, распределении золя по поверхности подложки и отжиге. При этом дополнительно проводят обработку полученного материала потоком электронов, ускоренных до энергии 540-900 кэВ при поглощенной дозе 25-200 кГр. Недостатком такого способа является относительная сложность технологии изготовления, требующая использования специального оборудования для проведения процесса облучения.

Описан способ изготовления материала газового сенсора для детектирования монооксида углерода CO без нагревателя [5]. Он включает получение нанокристаллических широкозонных полупроводниковых оксидов MeO (SnO2, ZnO, In2O3), получение золей квантовых точек узкозонных полупроводников CdX (X=Se,Te, S) и пропитку оксидов золями квантовых точек с последующей сушкой до формирования гетероконтактов MeO/CdX. Полученный материал дополнительно наносят на изолированную подложку из поликристаллического оксида алюминия с платиновыми измерительными электродами и встроенным светоизлучающим диодом с длинной волны в диапазоне 455-532 нм. Установлено, что в результате светового воздействия в присутствии 20 ppm CO проводимость сенсора на основе SnO2 без нанесения фотосенсибилизатора увеличилась в 12 раз, а проводимость сенсибилизированного квантовыми точками на основе CdSe увеличилась в 53 раза. Также установлено, что в результате светового воздействия в атмосфере воздуха, содержащего 240 ppm CO, проводимость сенсора на основе ZnO без нанесения фотосенсибилизатора, увеличилась в 20 раз, а проводимость сенсора, сенсибилизированного квантовым точками на основе CdS, увеличилась в 177 раз. Недостатком такого способа является достаточно сложная конструкция сенсора, требующая для работы светоизлучающего диода, а также не рассмотрена концентрационная зависимость чувствительности.

Известен сенсор для детектирования водорода и способ его изготовления [6]. Сущность изобретения состоит в том, что рабочий (чувствительный) электрод изготовлен из нанотрубок диоксида титана ТiO2, на поверхность которых известными химическими методами нанесены каталитически активные частицы платины. При этом оптимальное содержание платины на нанотрубках составляет 2,5 вес.%, чем достигается дополнительное преимущество, а именно уменьшение расхода (загрузки) драгоценного металла на 1 сенсор. Недостатком рассматриваемого изобретения является использование дорогостоящих материалов платиновой группы, а также возможность детектирования только одного газа-восстановителя (водорода).

Предложен одноэлектродный газовый сенсор на основе окисленного титана, способ его изготовления, сенсорное устройство и мультисенсорная линейка на его основе [7]. Согласно описанию изобретения сенсор изготавливают на основе титановой проволоки с чистотой не менее 99%, диаметром 50-250 мкм, которую закрепляют в зажиме с двумя электрическими контактами, помещают в электрохимическую ячейку, содержащую водно-органический электролит с добавкой фторида аммония от 0,5 до 1 мас.%, и анодируют при постоянном напряжении 20-40 В в течение 0,5-25 часов, чтобы сформировать мезопористый оксидный слой, состоящий из радиально-ориентированных упорядоченных нанотрубок ТiO2 с толщиной стенок до 20 нм и внутренним диаметром до 150 нм. После окончания анодирования окисленную титановую проволоку промывают дистиллированной водой и сушат в течение 0,5-2 часов на воздухе при комнатной температуре, а затем пропускают ток через окисленную титановую проволоку величиной до 250 мА в течение 4-10 часов, чтобы завершить формирование оксида титана и стабилизировать свойства сенсора. Недостатком такого способа является относительная сложность технологии изготовления, а также относительно высокие концентрации детектируемых газов (десятки kppm).

Рассмотрен способ получения нанопористого материала для чувствительных элементов газовых сенсоров и нанопористый материал, полученных этим способом [8]. Согласно описанию изобретения нанопористый материал для чувствительных элементов газовых сенсоров, представляющий собой композитный аэрогель, состоящий из двух компонентов, получают путем синтеза золь-гель процессом. В рамках данного способа синтез композитного кремний-алюминиевого аэрогеля SiO2/Al2O3 осуществляют, используя 7 стадийный химический процесс, включающий: а) приготовление золя оксида алюминия; б) приготовление золя оксида кремния; в) смешение золей первого и второго компонента; г) гелеобразование; д) замещение воды; е) высушивание геля; ж) прокаливание геля. Недостатком такого способа являются значительных технические трудности использования аэрогеля в качестве газочувствительного слоя (например, формирование контактов к материалу), а также неустановленные концентрационные зависимости сенсорного отклика к газам-восстановителям и окислителям.

Наиболее близким по технической сущности к предлагаемому решению является способ изготовления газового сенсора с наноструктурой со сверхразвитой поверхностью и газовый сенсор на его основе [9]. Он заключается в том, что образуют гетероструктуру из различных материалов, в которой формируют газочувствительный слой, после чего её закрепляют в корпусе сенсора, а контактные площадки соединяют с выводами корпуса при помощи контактных проводников. При этом газочувствительный слой формируют в виде наноструктуры со сверхразвитой поверхностью, путем двухстадийного химического синтеза, на первой стадии которого формируется однородная тонкой пленка оксида цинка, представляющая собой зародышевый слой, а на второй стадии методом гидротермального синтеза формируются наностержни оксида цинка, образующие сверхразвитую поверхность. Недостатком такого способа является относительная сложность технологии изготовления газочувствительного слоя, а также относительно низкая чувствительность к газам-восстановителям при малых концентрациях.

Техническим результатом изобретения является:

- упрощение способа получения газочувствительного материала за счет перехода от химического синтеза к физическим процессам измельчения (механоактивации) порошка оксида цинка;

- повышение чувствительности к газам-восстановителям при малых концентрациях за счет использования в качестве газочувствительного слоя механоактивированного порошка оксида цинка, единичные частицы в составе которого отвечают диапазону наномасштабов.

Это достигается тем, что в известном способе изготовления газового сенсора с наноструктурой, заключающемся в том, что образуют гетероструктуру из различных материалов, в которой формируют газочувствительный слой, после чего ее закрепляют в корпусе сенсора, а контактные площадки соединяют с выводами корпуса при помощи контактных проводников, в соответствии с предлагаемым изобретением газочувствительный слой формируют на основе механоактивированного порошка оксида цинка, единичные частицы в составе которого отвечают диапазону наномасштабов. Для получения такого типа структуры газочувствительного слоя используется двухстадийный синтеза, на первой стадии которого проводят измельчение порошка оксида цинка в течение 5 часов, а на второй стадии проводят его прессование под давлением 17 МПа. Такой синтез является упрощенным по сравнению с химическим синтезом за счет использования точно контролируемых процессов измельчения и прессования. Механоактивация порошка ZnO выполняется на первой стадии синтеза в процессе измельчения, которое для тестовых образцов проводили с использованием лабораторного аттритора. При этом мелющие тела из диоксида циркония диаметром 3 мм засыпали на дно стакана аттритора, после чего добавляли коммерческий порошок оксида цинка до его полного поглощения мелющими телами. Измельчение осуществляли в воздушной среде в течение 5 часов, после чего механоактивированный порошок оксида цинка высушивался при 70ºС. На второй стадии проводили его прессование под давлением 17 МПа для формирования тестовых образцов газочувствительного слоя в форме таблеток. Серебряные контактные площадки к газочувствительному слою на основе механоактивированного порошка ZnO формируется с использованием токопроводящей пасты.

На фиг. 1 представлены данные растровой электронной микроскопии механоактивированного оксида цинка, который измельчали в течение 5 ч. Изображения получены при увеличении в 25000 (фиг. 1 а) и 50000 (фиг. 1 б) раз. Анализ полученных изображений показывает, что после окончания процесса механоактивации образуется ультрадисперсный порошок оксида цинка, единичные частицы в составе которого имеют размер 60-350, т.е. отвечают диапазону наномасштабов. Такая структура порошка ZnO обеспечивает его высокую удельную площадь поверхности (9.9-10.1 м2/г по данным метода Брунауера-Эметта-Теллера), а как следствие этого относительно высокую чувствительность при малых концентрациях детектируемых газов-восстановителей.

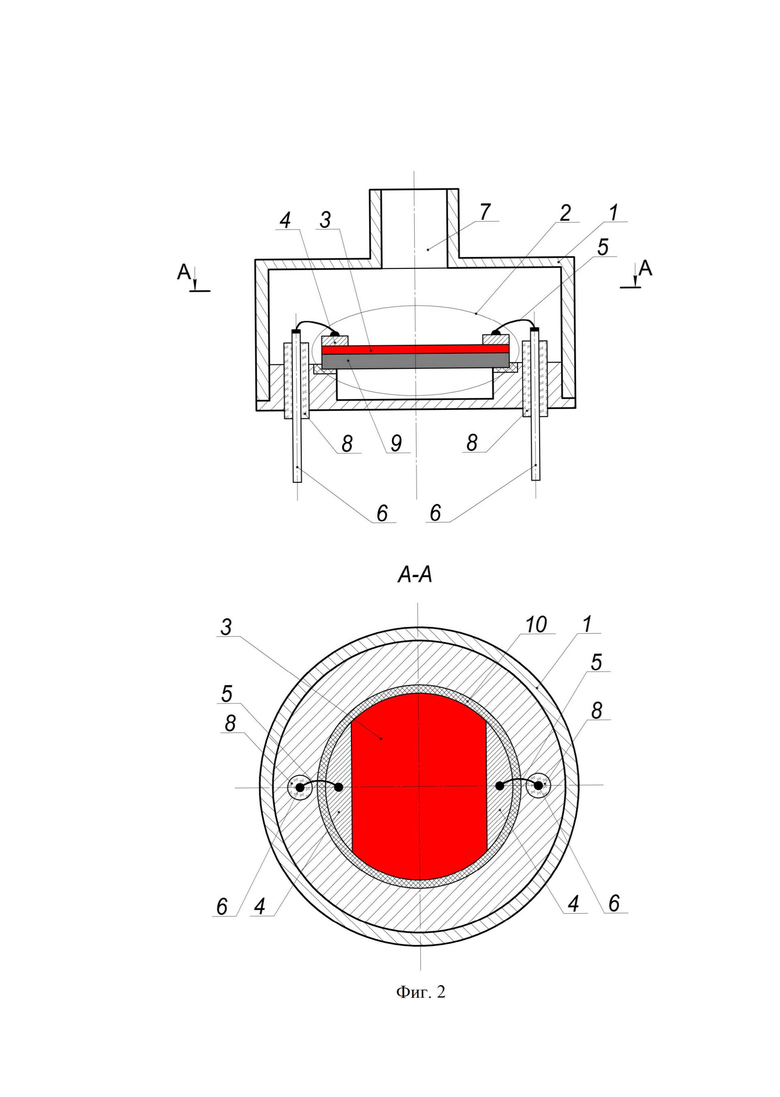

На фиг. 2 показана конструкция газового сенсора, который изготавливается по предлагаемому способу. Он содержит корпус 1, гетероструктуру 2, в которой сформирован газочувствительный слой 3 (на основе механоактивированного оксида цинка), контактные площадки 4, контактные проводники 5, выводы корпуса 6, штуцер 7 (обеспечивает контакт с анализируемым газом-восстановителем или окислителем), изоляторы 8, диэлектрическую подложку 9 и основание 10 (для крепления гетероструктуры).

Газовый сенсор работает следующим образом. Газочувствительный слой 3 при помощи выводов корпуса 6 включают в мостовую измерительную цепь (мост) в качестве одного из её плеч, с помощью подстроечного резистора (на рисунке не показан), мост балансируют (показания измерительного прибора устанавливают на нуль в условиях отсутствия газа). Взаимодействие газа с газочувствительным слоем приводит к изменению его электропроводности в ходе происходящих на поверхности химических превращений, например взаимодействия детектируемого газа с хемосорбированным кислородом. Так как газочувствительный слой 3 включают в мостовую измерительную цепь, то с изменением концентрации газа происходит её разбаланс, который является функцией концентрации.

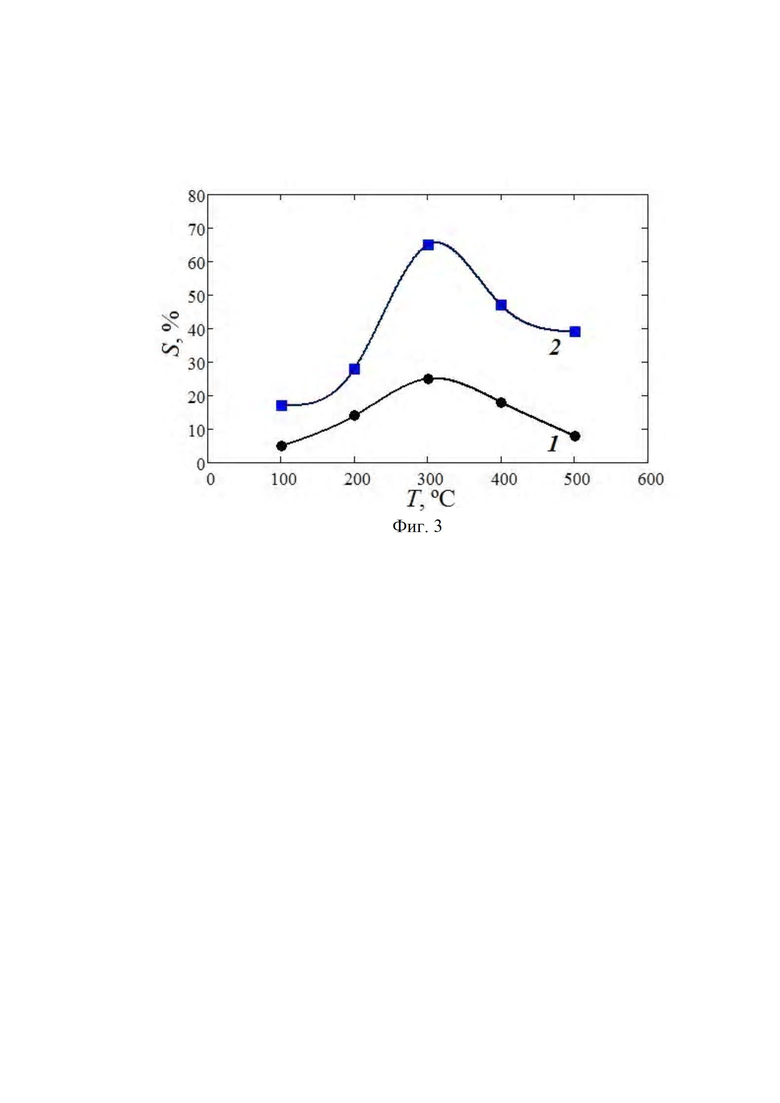

На фиг. 3 представлена температурная зависимость сенсорного отклика газочувствительного слоя на основе порошка оксида цинка, который не подвергали измельчению (кривая 1), и на основе механоактивированного в течение 5 ч порошка оксид цинка (кривая 2). Расчет величины сенсорного отклика проводится в соответствии с формулой

При этом сенсорный отклик механоактивированного порошка оксида цинка существенно превосходит сенсорный отклик порошка ZnO до измельчения во всем диапазоне температур, что подтверждает факт повышения чувствительности к газам-восстановителям при малых концентрациях. Газочувствительный слой на основе механоактивированного порошка ZnO обладает максимальной чувствительностью в виду следующего обстоятельства. При нахождении на воздухе хемосорбированный кислород создает обедненный слой около единичных частиц, следовательно, такая структура имеет высокое сопротивление Rair. При воздействии газов-восстановителей (паров этанола) происходят различные химические реакции [10], в том числе с участием хемосорбированного кислорода. При этом обеднение исчезает, сопротивление Rgas значительно уменьшается, а, следовательно, возникает сенсорный отклик (кривая 2 на фиг. 3). Порошок ZnO до измельчения также обладает сенсорным откликом, который обусловлен аналогичным механизмом (кривая 1 на фиг. 3), однако его величина существенно меньше в следствие меньшей удельной площади поверхности.

На фиг. 4 представлена концентрационная зависимость (к парам этанола) сенсорного отклика газочувствительного слоя на основе порошка оксида цинка, который не подвергали измельчению (кривая 1), и на основе механоактивированного в течение 5 ч порошка оксид цинка (кривая 2). Измерения проводили для максимума (фиг. 3) температурной зависимости чувствительности. Анализ представленных зависимостей показывает рост сенсорного отклика механоактивированного порошка оксида цинка по сравнению с порошком до измельчения во всем диапазоне концентраций 100-1000 ppm газа-восстановителя.

Предлагаемый способ изготовления газового сенсора на основе механоактивированного порошка оксида цинка может найти широкой применение при производстве измерительной аппаратуры, например при изготовлении мультисенсорных систем, предназначенных для детектирование низких и сверхнизких концентраций.

Список использованных источников

1. Fedorov F., Vasilkov M., Lashkov A., Varezhnikov A., Sysoev V., Fuchs D., Kübel C., Bruns M., Sommer M. Toward new gas-analytical multisensor chips based on titanium oxide nanotube array // Scientific Reports. 2017. V. 7. № 1. P. 9732.

2. Сюлейман Ш.А., Якушова Н.Д., Пронин И.А., Канева Н.В., Божинова А.С., Папазова К.И., Ганчева М.Н., Димитров Д.Ц., Аверин И.А., Теруков Е.И., Мошников В.А. Исследование процессов фотодеградации бриллиантового зеленого на механоактивированных порошках оксида цинка // Журнал технической физики. 2017. Т. 87. № 11. С. 1707-1711.

3. Патент РФ № 2684423 G01N 27/12, B82B 3/00, B82Y 30/00 Способ изготовления хеморезистора на основе наноструктур оксида цинка электрохимическим методом // Бюл. № 10 от 09.04.2019.

4. Патент РФ № 2509302 G01N 27/12, B82Y 30/00 Способ получения газочувствительного материала на основе оксида цинка к парам ацетона // Бюл. № 7 от 10.03.2014.

5. Патент РФ № 2544272 G01N 27/00, B82B 1/00 Способ изготовления материала газового сенсора для детектирования монооксида углерода CO без нагревателя // Бюл. № 36 от 27.12.2014.

6. Патент РФ № 2371713 G01N 27/407, B82B 1/00 Сенсор детектирования водорода и способ его изготовления // Бюл. № 30 от 20.05.2009.

7. Патент РФ № 2686878 G01N 27/407, B82Y 40/00 Одноэлектродный газовый сенсор на основе окисленного титана, способ его изготовления, сенсорное устройство и мультисенсорная линейка на его основе // Бюл. № 13 от 06.05.2019.

8. Патент РФ № 2614146 C01B 33/14, C01B 33/158, C01F 7/02, B82B 3/00 Способ получения нанопопристого материала для чувствительных элементов газовых сенсоров и нанопористый материал, полученный этим способом // Бюл. № 9 от 23.03.2017.

9. Патент РФ № 2687869 МПК G01N 27/12, B82B 1/00 Способ изготовления газового сенсора с наноструктурой со сверхразвитой поверхностью и газовый сенсор на его основе // Бюл. № 14 от 16.05.2019.

10. Игошина С.Е., Аверин И.А., Карманов А.А. Оценка преобладающего типа диффузии газов в пористых нанокомпозитных слоях на основе смешанных оксидов // Фундаментальные проблемы современного материаловедения. 2014. Т. 11. № 4-2. С. 567-571.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА С НАНОСТРУКТУРОЙ СО СВЕРХРАЗВИТОЙ ПОВЕРХНОСТЬЮ И ГАЗОВЫЙ СЕНСОР НА ЕГО ОСНОВЕ | 2018 |

|

RU2687869C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА НА ОСНОВЕ ТЕРМОВОЛЬТАИЧЕСКОГО ЭФФЕКТА В ОКСИДЕ ЦИНКА | 2015 |

|

RU2613488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА С НАНОСТРУКТУРОЙ И ГАЗОВЫЙ СЕНСОР НА ЕГО ОСНОВЕ | 2013 |

|

RU2532428C1 |

| Хеморезистивный газовый сенсор и способ его изготовления | 2023 |

|

RU2806670C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЛИТОГРАФИЧЕСКИХ РИСУНКОВ С УПОРЯДОЧЕННОЙ СТРУКТУРОЙ СО СВЕРХРАЗВИТОЙ ПОВЕРХНОСТЬЮ | 2021 |

|

RU2757323C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКА ВАКУУМА С ТРЕХМЕРНОЙ ПОРИСТОЙ НАНОСТРУКТУРОЙ И ДАТЧИК ВАКУУМА НА ЕГО ОСНОВЕ | 2014 |

|

RU2555499C1 |

| Газоаналитический мультисенсорный чип на основе ZnO и способ его изготовления на основе золь-гель технологии | 2022 |

|

RU2795666C1 |

| Способ изготовления газоаналитического мультисенсорного чипа на основе наностержней оксида цинка | 2019 |

|

RU2732800C1 |

| Газовый сенсор и газоаналитический мультисенсорный чип на основе графена, функционализированного карбонильными группами | 2020 |

|

RU2745636C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦИТОТОКСИЧНОСТИ НАНОМАТЕРИАЛОВ НА ОСНОВЕ ОКСИДА ЦИНКА | 2015 |

|

RU2587630C1 |

Изобретение относится к области микро- и наноэлектроники и может быть использовано при изготовлении газовых сенсоров нового поколения. Предложен способ изготовления газового сенсора, содержащего корпус, установленную в нем на основании гетероструктуру, в которой формируют газочувствительный слой на основе механоактивированого порошка оксида цинка, контактные площадки, соединенные с выводами корпуса, помещенными в изолятор, и штуцер, обеспечивающий контакт детектируемого газа с газочувствительным слоем. При этом механоактивированный порошок оксида цинка получают путем двухстадийного синтеза, на первой стадии которого проводят измельчение порошка оксида цинка в течение 5 часов, а на второй стадии проводят его прессование под давлением 17 МПа. Изобретение позволяет по упрощенному способу изготавливать газовый сенсор, который имеет повышенную чувствительность к газам-восстановителям при малых концентрациях. 2 н.п. ф-лы, 4 ил.

1. Способ изготовления газового сенсора на основе механоактивированного порошка оксида цинка, заключающийся в том, что образуют гетероструктуру из различных материалов, в которой формируют газочувствительный слой, после чего её закрепляют в корпусе сенсора, а контактные площадки соединяют с выводами корпуса при помощи контактных проводников, отличающийся тем, что газочувствительный слой формируют на основе механоактивированного порошка оксида цинка, единичные частицы в составе которого отвечают диапазону наномасштабов, путем двухстадийного синтеза, на первой стадии которого проводят измельчение порошка оксида цинка в течение 5 часов, а на второй стадии проводят его прессование под давлением 17 МПа.

2. Газовый сенсор на основе механоактивированного порошка оксида цинка, изготовленный по п. 1, содержащий корпус, установленную в нем на основании гетероструктуру из различных материалов, в которой формируют газочувствительный слой на основе механоактивированного порошка оксида цинка, единичные частицы в составе которого отвечают диапазону наномасштабов, контактные площадки, соединенные с выводами корпуса, помещенными в изолятор, и штуцер, обеспечивающий контакт детектируемого газа с газочувствительным слоем.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА С НАНОСТРУКТУРОЙ СО СВЕРХРАЗВИТОЙ ПОВЕРХНОСТЬЮ И ГАЗОВЫЙ СЕНСОР НА ЕГО ОСНОВЕ | 2018 |

|

RU2687869C1 |

| Одноэлектродный газовый сенсор на основе окисленного титана, способ его изготовления, сенсорное устройство и мультисенсорная линейка на его основе | 2018 |

|

RU2686878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА ЦИНКА ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2684423C1 |

| МУЛЬТИОКСИДНЫЙ ГАЗОАНАЛИТИЧЕСКИЙ ЧИП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2684426C1 |

| WO 2005102922 A1, 03.11.2005. | |||

Авторы

Даты

2020-04-14—Публикация

2019-10-02—Подача