ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится в целом к уменьшению вредного воздействия химических установок на окружающую среду. Более конкретно настоящее изобретение относится к способу и системе для выработки энергии с использованием факельного газа для питания поршневого двигателя-генератора.

УРОВЕНЬ ТЕХНИКИ

[0002] В этом разделе описан уровень техники, связанный с аспектами настоящего изобретения, которые описаны и/или заявлены ниже. Настоящее описание может быть полезным для усвоения вводной информации и облегчения понимания различных аспектов настоящего изобретения. Соответственно, следует подразумевать, что настоящие положения следует понимать в этом свете, но не как признание уровня техники.

[0003] Работа химических установок и нефтеперерабатывающих заводов, в дальнейшем называемых установками, часто связана с использованием взрывчатых, огнеопасных или токсичных газообразных веществ. Сброс в атмосферу указанных газов может быть нежелательным. Для утилизации указанных газов без сброса в атмосферу в большей части установок используется факел, сжигающий или иным способом разрушающий указанные газы.

[0004] Факелы обычно установлены на высоких стойках, расположенных в удалении от установок. Факелы в целом имеют пламя, расположенное на наконечнике для сжигания отработанного газа. Факельные системы обычно содержат факел и связанный с ним трубопровод, соединяющий факел с резервуарами, расположенными в установках. Газы, которые могут быть выпущены из технологических резервуаров в установке, обычно подают к факелу посредством трубопровода факельной системы. Газ сгорает в пламени на верхнем конце факельной стойки, в результате чего исключается свободный сброс газа в атмосферу.

[0005] Пламя факельной системы обычно поддерживается в состоянии непрерывного горения на наконечнике факела для сжигания или разрушения любых газов, поступающих из системы в факел. Для поддерживания указанного пламени и предотвращения застойных областей в головке факела в факельную систему подают значительное количество горючего газа. Указанный горючий газ может быть смесью метана и других легких углеводородов и называется топливным газом. Топливный газ увеличивает энергосодержание газа в факельной системе, разбавляя любые негорючие газы, такие как азот, которые также подаются в факел. В целом в соответствии с инструкциями, допускающими для таких установок эффективность сгорания не менее 98%, минимальное энергосодержание газа, сжигаемого факелом, составляет 300 BTU/SCF (Британских тепловых единиц на стандартный кубический фут) (2660 ккал/м3 или 11,1 МДж/м3).

[0006] Смесь топливного газа с другими газами, сбрасываемыми из технологического процесса в факельную систему, может быть названа факельным газом. Факельный газ может содержать газы, пары, испаренную жидкость и т.п., и может приводить к существенным потерям энергии при эксплуатации установки. Таким образом, имеется необходимость в способах утилизации этой энергии, которые могут обеспечить более экономичную в эксплуатации химическую установку.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0007] Преимущества настоящего изобретения далее показаны в подробном описании, сделанном со ссылками на сопроводительные чертежи, на которых:

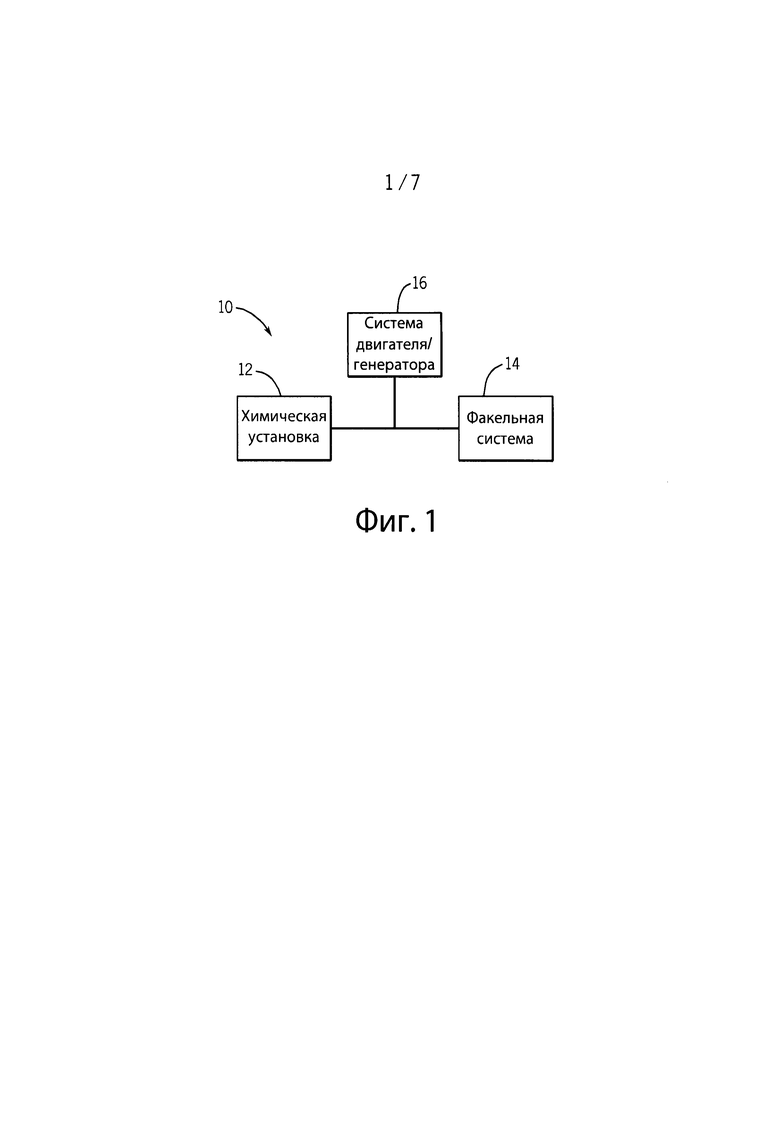

[0008] на фиг.1 схематически показана система, отводящая часть факельного газа из факельной системы, расположенной в химической установке, для использования в двигателе-электрогенераторе, согласно вариантам реализации;

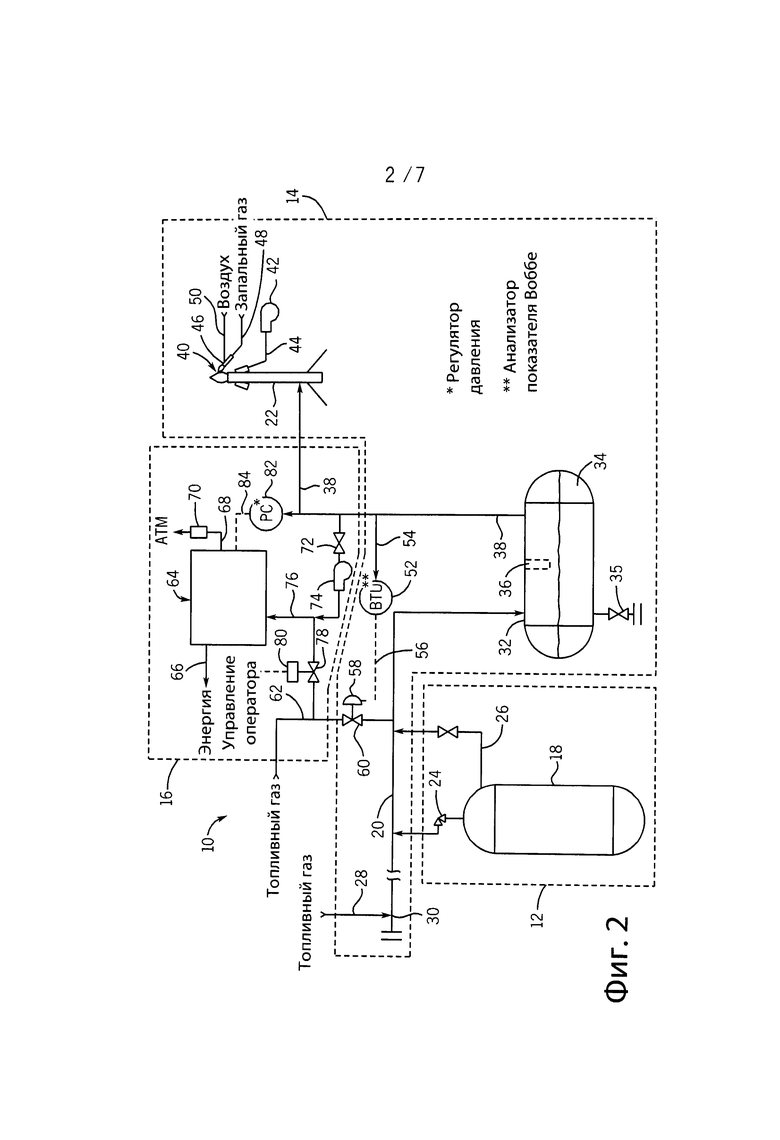

[0009] на фиг.2 показана схема факельной системы, в которой часть факельного газа отводится для питания системы для выработки энергии, согласно варианту реализации настоящего изобретения;

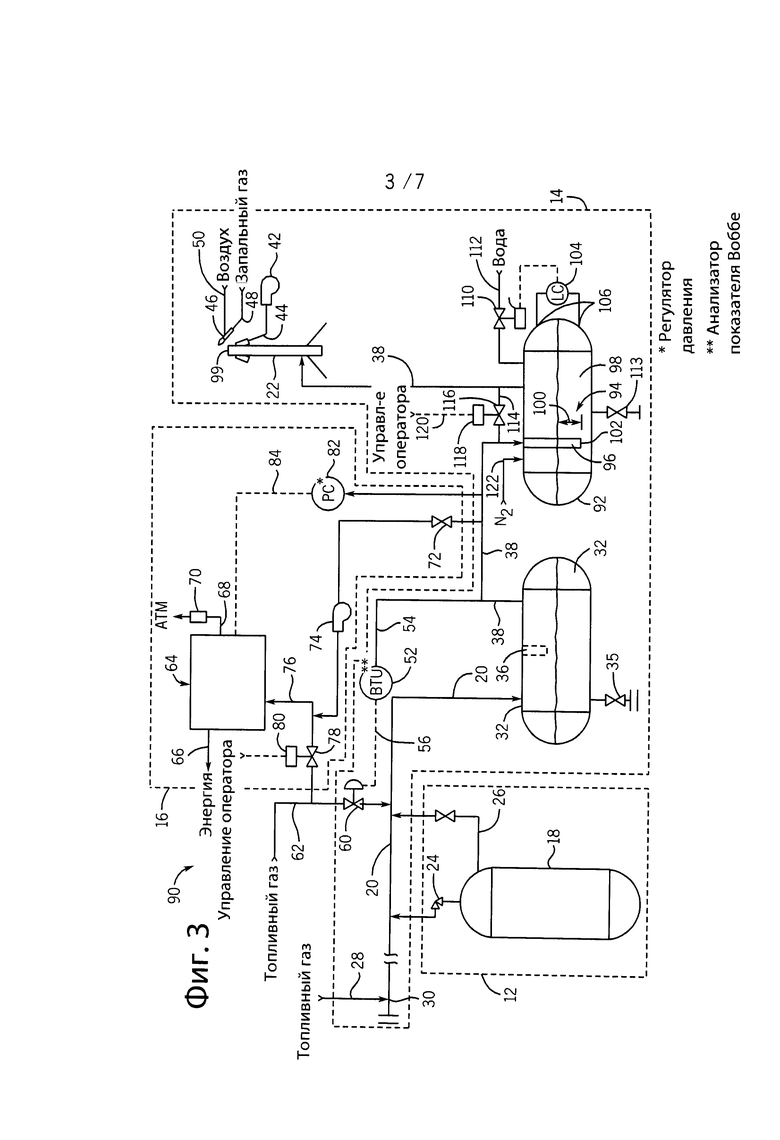

[0010] на фиг.3 показана схема факельной системы, в которой почти весь факельный газ отводится для питания системы для выработки энергии с поддерживанием факела в холодном резервном состоянии, согласно варианту реализации настоящего изобретения;

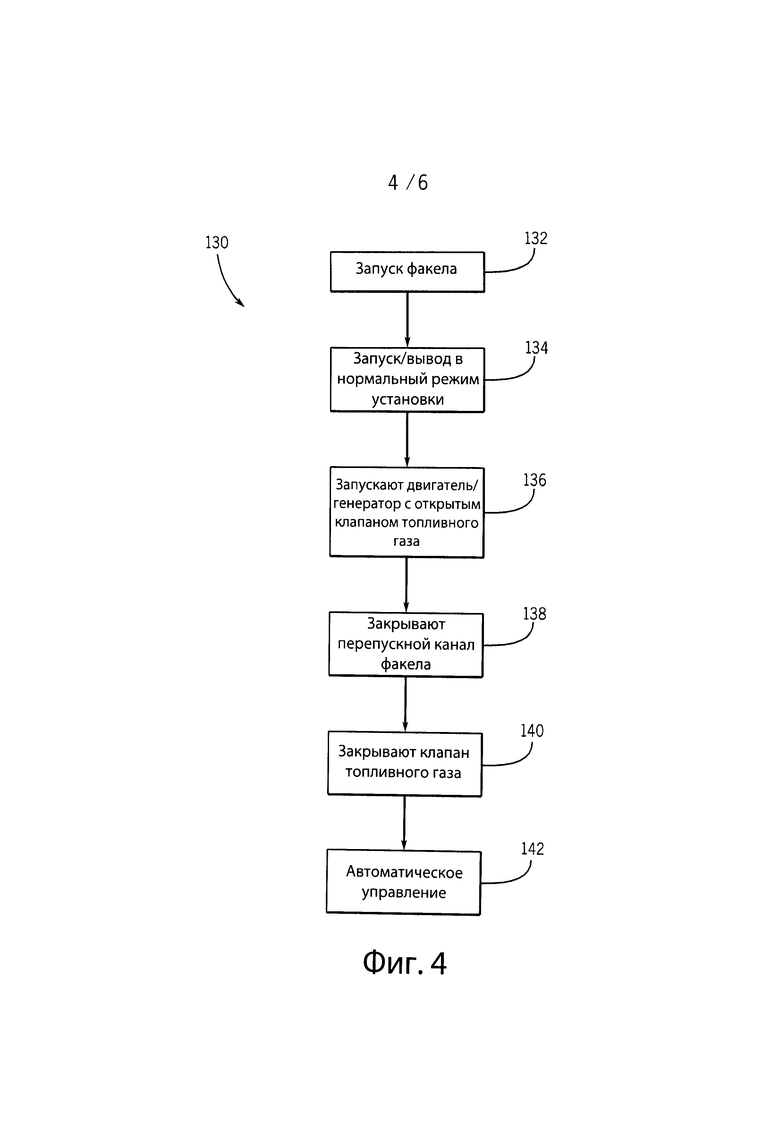

[0011] на фиг.4 показана блок-схема процедуры запуска системы для выработки факельного газа согласно варианту реализации настоящего изобретения;

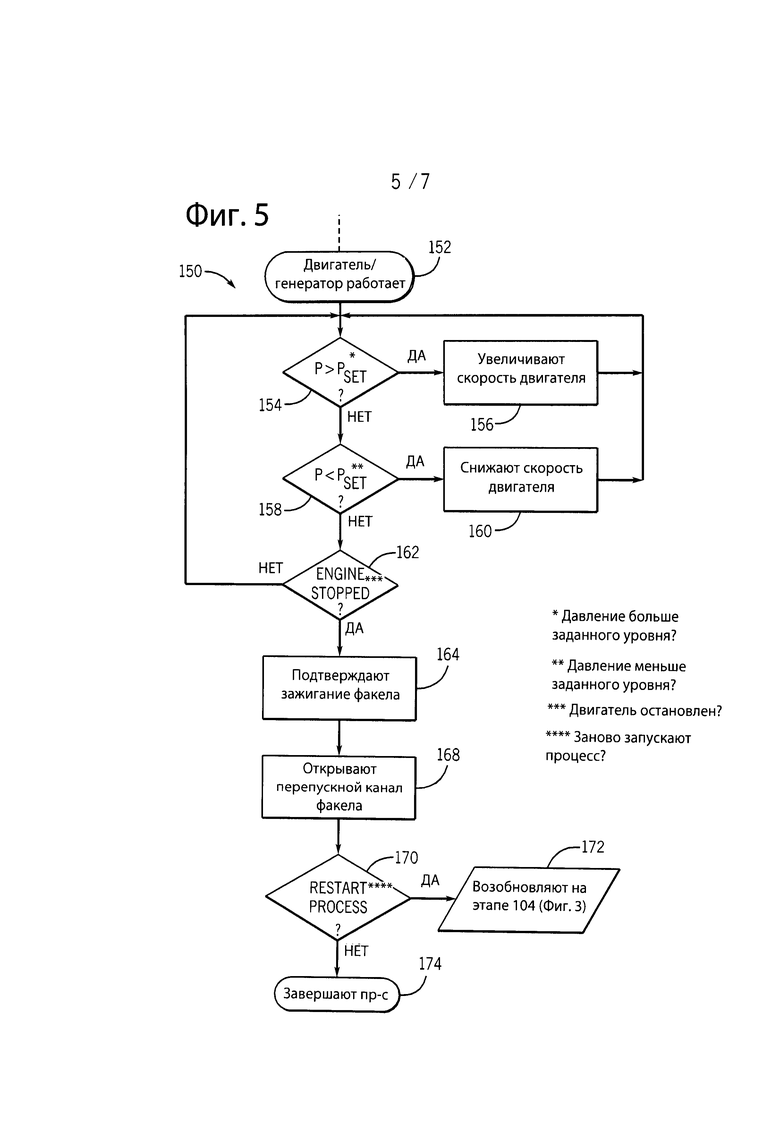

[0012] на фиг.5 показана блок-схема управления двигателем в системе для выработки факельного газа согласно варианту реализации настоящего изобретения;

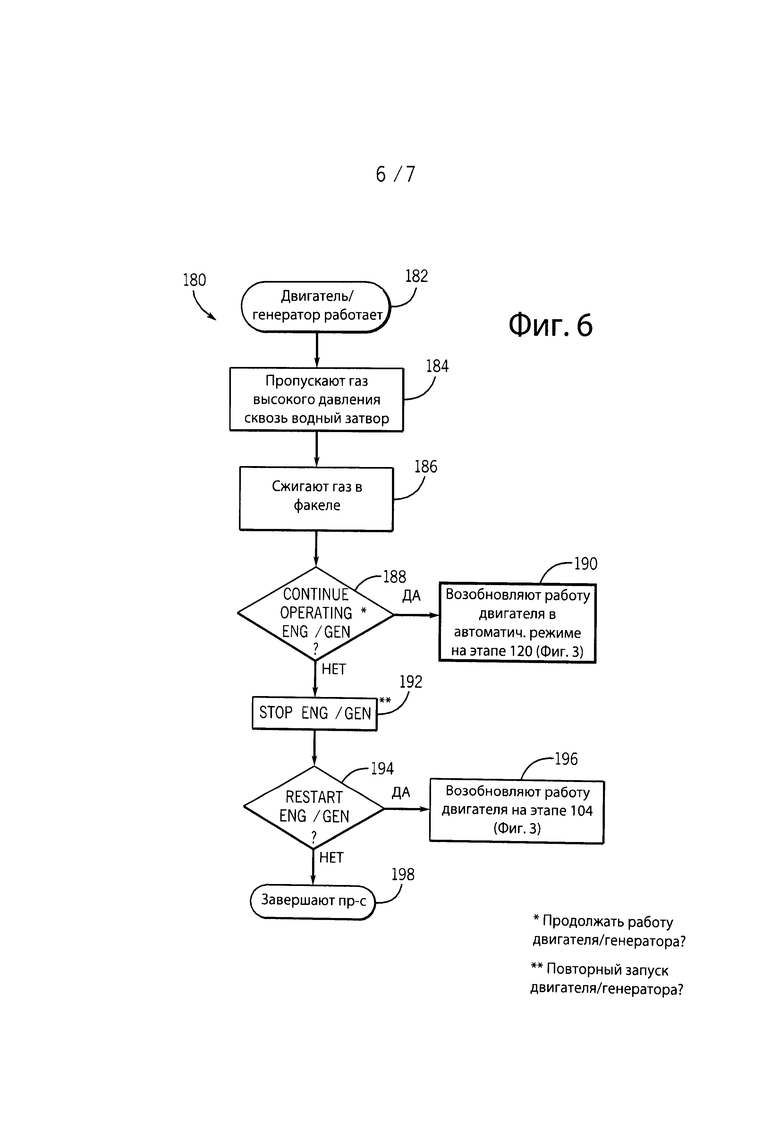

[0013] на фиг.6 показана блок-схема работы системы для выработки факельного газа при избыточном давлении согласно варианту реализации настоящего изобретения;

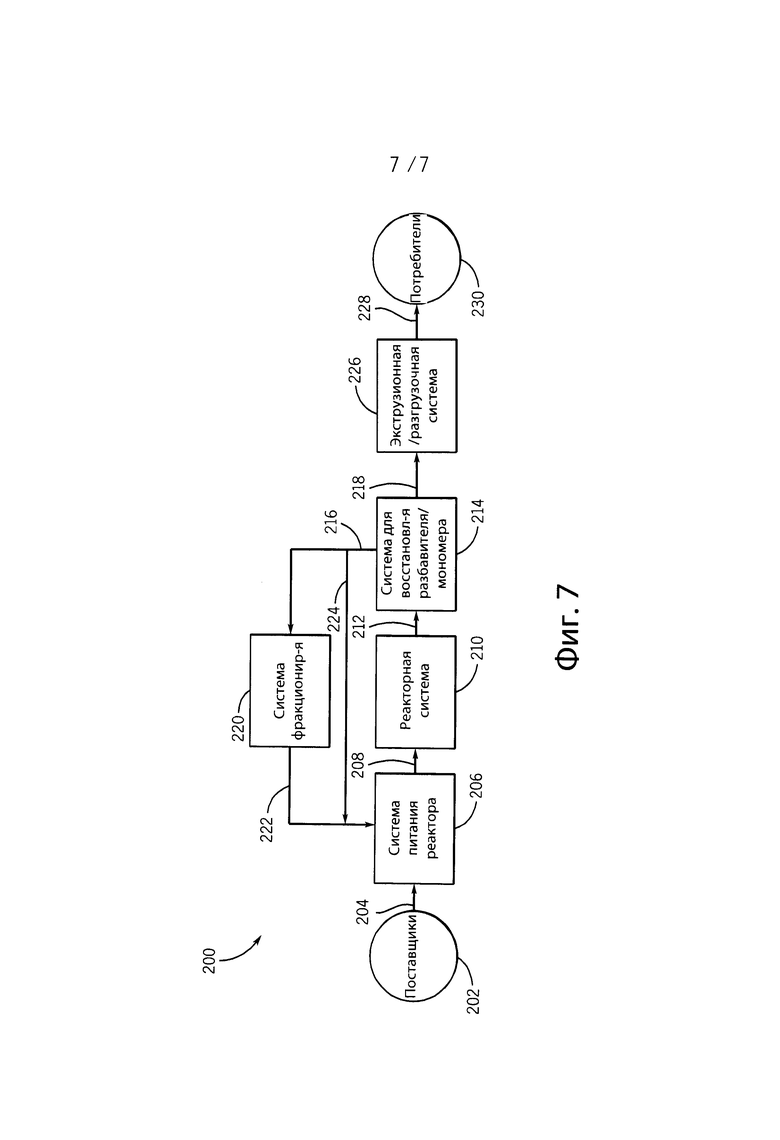

[0014] на фиг.7 показана структурная схема процесса изготовления полиолефина согласно варианту реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0015] Далее описаны конкретные варианты реализации настоящего изобретения. Для краткости описания указанных вариантов реализации в настоящем описании рассмотрены не все особенности фактического осуществления настоящего изобретения. Понятно, что при фактическом осуществлении настоящего изобретения, как и любого другого инженерного или конструкторского проекта, для достижения конкретных целей, поставленных разработчиками, необходимо учитывать различные конкретные решения, такие как соответствие системным и экономическим ограничениям, которые могут изменяться в зависимости от случаев конкретного применения. Кроме того, понятно, что такие опытно-конструкторские разработки могут быть сложными и длительными, но, тем не менее, они должны соответствовать стандартам проектирования, конструирования и изготовления, которые установлены для специалистов, использующих преимущества настоящего изобретения.

[0016] В факельной системе присутствуют существенные потери энергии, прежде всего из-за топливного газа, используемого для поддерживания энергосодержания факельного газа на достаточно высоком уровне, обеспечивающем эффективное сжигание технологических газов, поданных в коллектор факельной системы. Усовершенствованные способы утилизации факельного газа могут обеспечить существенные экологические, энергетические и стоимостные преимущества.

[0017] В настоящем изобретении предложены способы и системы для восстановления энергии из факельного газа путем его эффективной утилизации. Краткий обзор систем такого типа может быть проиллюстрирован схемой, показанной на фиг.1, на котором показана установка 10, выполненная с возможностью выработки энергии. Химическая установка 12, расположенная в установке 10, гидравлически соединена с факельной системой 14 для утилизации отработанных газов, таких как продувочный газ, используемый для вытеснения отработанных газов в факельную систему 14. Система 16 двигателя/генератора может быть подсоединена к гидравлическому соединению между химической установкой 12 и факельной системой 14. Часть факельного газа или почти весь факельный газ может быть отведен в систему 16 двигателя/генератора, в которой он сгорает и таким образом используется для выработки электроэнергии. Например, система 16 двигателя/генератора может быть использована для питания электроэнергией генераторных установок, компрессоров, насосов, зарядки батарей и т.п., для накапливания или сохранения энергии. Выхлоп системы 16 двигателя/генератора может быть передан в каталитический нейтрализатор для уменьшения эмиссии вредных веществ.

[0018] Использование факельного газа для выработки энергии позволяет уменьшать количество несгоревших углеводородов, сбрасываемых в атмосферу, а также утилизировать энергию, которая в противном случае может быть потеряна при сжигании указанных углеводородов в факеле. Кроме того, энергия, поданная в установку, может уменьшить сбросы других генераторных установок, таких как электрическая станция.

[0019] Несмотря на то, что выработанная энергия может использоваться для удовлетворения текущих потребностей в энергии, полученной от установки, согласно другому варианту реализации изобретения выработанная энергия может быть сохранена для последующего использования. Например, энергия, выработанная ночью, может быть использована для добавления к дорогостоящей энергии, потребляемой в дневное время. Накопление энергии может быть осуществлено путем сохранения сжатых газов, закачивания воды в высотные резервуары или зарядки батарейных блоков.

СИСТЕМА ВЫСОКОТЕМПЕРАТУРНОГО ФАКЕЛА

[0020] На фиг.2 показана блок-схема, иллюстрирующая подробный вид установки 10. В установке 10, которая может быть названа системой высокотемпературного факела, отводится только часть факельного газа, в то время как оставшаяся часть газа сгорает в факеле. По меньшей мере один технологический резервуар 18 химической установки 12, расположенной в установке 10, может быть соединен с факельным коллектором 20. Факельный коллектор 20 собирает газы, сброшенные из технологических резервуаров 18, и направляет их к факелу 22 для сжигания. В целом в факельном коллекторе 20 движущую силу для газов создает перепад давлений. Химическая установка 12 может содержать химические производственные объекты, такие как установки для полимеризации полиолефина или помимо прочего нефтеперерабатывающие установки. Соответственно технологические резервуары 18 могут включать реакторы, крекинг-установку, емкость для хранения, вентиляционные колпаки экструдеров или любые другие технологические сооружения, которые могут осуществлять сброс или разгружать факельную систему 14.

[0021] Технологический резервуар 18 может быть соединен с факельным коллектором 20 посредством технологического предохранительного клапана 24, который защищает резервуар 18 от избыточного давления. При возникновении нештатных или критических условий давление в резервуаре 18 может превысить допустимое или заданное значение, и в этом случае клапан 24 открывается и сбрасывает газ и текучую среду из резервуара 18, тем самым снижая давление в резервуаре 18. Клапан 24 может быть закрыт после снижения давления в резервуаре 18 до заданного значения.

[0022] Использование усовершенствованных управляющих систем может снизить частоту нештатных сбросов давления, и, таким образом, большая часть подаваемого для сжигания в факеле газа может быть получена при штатных сбросах газа, например, посредством факельных обходных линий 26, продувочных клапанов, стравливаний, и т.п. Газ или текучие среды, сбрасываемые из технологических резервуаров 18 в факельный коллектор 20, могут содержать азот (например, использованный для очистки резервуара 18), углеводороды и другие вещества. Состав таких штатных сбросов в типичном процессе изготовления полиолефина, в котором могут быть использованы варианты реализации настоящего изобретения, подробно описан ниже.

[0023] Линия 28 для топливного газа может быть соединена с точкой 30 на факельном коллекторе 20, которая расположена на некотором расстоянии от факела 22. Топливный газ, который может быть, например, метаном или смесью легких углеводородов, может использоваться для вытеснения материала через факельный коллектор 20, таким образом способствуя транспортировке материалов к факелу 22. Соответственно, указанный топливный газ может быть назван продувочным газом. Продувочный газ может представлять собой существенный источник энергии, который теряется впустую в факельной системе 10. Продувочный газ также может увеличивать содержание горючих веществ в потоке, направленном к факельному коллектору 20, для улучшения сгорания материалов в факеле 22.

[0024] Факельный коллектор 20 сообщается с факельным сепаратором 32, который захватывает жидкости 34 и предотвращает или уменьшает перенос жидкостей 34 к факелу 22. Факельный сепаратор 32 может иметь очистное отверстие 35 для дренажа жидкостей 34. Факельный сепаратор 32 также может содержать по меньшей мере один затвор 36 или другие внутренние конструкции, уменьшающие вероятность попадания захваченных жидкостей в факел. Факельный подающий коллектор 38 переносит газ из верхней части факельного сепаратора 32 к факелу 22, где указанный газ сжигается в пламени 40 в наконечнике.

[0025] Для эффективного и по существу бездымного сжигания газа в пламени 40 может быть использован компрессор 42, формирующий постоянный поток воздуха 44 для смешивания с углеводородами в пламени 40. Обычно запальник 46 горит непрерывно и действует в качестве источника воспламенения, если энергосодержание газа в факеле 22 является недостаточным для поддерживания пламени 40. Запальник 46 может иметь независимый источник запального газа 48 (топливного газа) и воздуха 50.

[0026] Кроме того, энергосодержание газа в факельной системе 14 может непрерывно отслеживаться. Если энергосодержание чересчур мало для поддержания эффективного пламени, в факельную систему 14 в качестве продувочного газа может быть добавлен сверх обычного количества дополнительный топливный газ. Отслеживание может быть осуществлено с использованием анализатора 52 показателя Воббе, оснащенного входным переходником 54, соединенного с одним из факельных коллекторов 20 или 38. Поток газа из факельного коллектора 20 или 38 посредством указанного входного переходника 54 втягивается в анализатор 52, в котором определяется энергосодержание газа (т.е. количество тепла на единицу объема газа). Управляющая линия 56, ведущая от анализатора 52 к приводу 58, установленному на клапане 60, используется для регулирования положения клапана 60 и таким образом для управления потоком топливного газа, проходящего из линии 62 топливного газа в факельные коллекторы 20 и 38.

[0027] В дополнение к компонентам факельной системы 14, описанной выше, на фиг.2 показана система 16 двигатель/генератора, которая может содержать двигатель/генератор 64. Двигатель/генератор 64 может вырабатывать энергию 66 путем сжигания газа, поступающего из факельного подающего коллектора 38. Двигатель/генератор 64 может содержать две основные части. Первой частью является двигатель, который может содержать любое количество различных машин, используемых для получения тепловой энергии путем сжигания горючего газа. Например, двигатель может быть поршневым двигателем внутреннего сгорания, газовой турбиной, горелкой или любой другой системой. Кроме того, факельный газ может представлять собой единственное топливо, сжигаемое в двигателе, или может быть смешан с более высококачественным топливом для уменьшения изменений в выходной мощности при изменении качества топлива в факельном коллекторе. В целом двигатель/генератор 64 может быть выполнен с возможностью сжигания низкокачественного топлива или топлива с низкой теплотворной способностью. Примером такого двигателя/генератора 64 является поршневой двигатель, описанный ниже.

[0028] Вторая часть двигателя/генератора 64 является генератором энергии, который может содержать электрический генератор или компрессор, механически соединенный с валом двигателя. Согласно другому варианту реализации генератор энергии может быть котлом, который вырабатывает пар для использования в установке или в турбогенераторах. Выхлоп 68 из двигателя может быть дополнительно обработан в блоке 70 очистки перед сбросом в атмосферу. Блок 70 очистки может содержать каталитические нейтрализаторы, фильтры для твердых частиц или любые другие системы борьбы с загрязнениями, включая их подходящие комбинации.

[0029] Клапан 72 может изолировать двигатель/генератор 64 от факельного подающего коллектора 38. После открывания клапана 72 газ проходит из факельного подающего коллектора 38 во входное отверстие компрессора 74 и в нем сжимается. Пониженное давление во входном отверстии компрессора 74 создает движущую силу, которая втягивает газ из факельного подающего коллектора 38 для сжигания в двигателе/генераторе 64. Затем сжатый газ из компрессора 74 подается под давлением во входной трубопровод 76 двигателя/генератора 64. Клапан 78 с приводом 80 обеспечивает возможность подачи дополнительного количества топливного газа во входной трубопровод 76 из линии 62 топливного газа. Подача чистого топливного газа во входной трубопровод 76 может быть предпочтительна во время запуска двигателя/генератора 64. Во время нормальной работы клапан 78 закрыт, и двигатель работает на газе, поступающем из факельного подающего коллектора 38.

[0030] Скоростью двигателя/генератора 64 можно управлять выбором давления в факельных коллекторах 20 и 38, как описано ниже со ссылкой на фиг.5. Регулятор 82 давления отслеживает давление в факельных коллекторах 20 и 38. Регулятор 82 давления может быть соединен посредством управляющей линии 84 с регулятором скорости двигателя/генератора 64, который увеличивает скорость при увеличении давления в факельных коллекторах 20 и 38 и уменьшает скорость при снижении давления в факельных коллекторах 20 и 38. Во время нормальной работы газы из факельных коллекторов 20 и 38 сгорают в двигателе/генераторе 64, который вырабатывает электроэнергию 66.

[0031] В варианте реализации, описанном со ссылкой на фиг.2, в факельной подающей линии 38 отсутствуют какие-либо преграды между факельным сепаратором 32 и факелом 22. Соответственно, общим количеством газа, сжигаемым в двигателе/генераторе 64, необходимо тщательно управлять, чтобы предотвратить гашение пламени 40. Кроме того, если давление на входе компрессора 74 окажется слишком низким, воздух будет поступать в факел 22 с увеличенным наддувом, в результате чего в факеле 22 (ниже наконечника факела 22) или в факельном подающем коллекторе 38 создается нежелательная атмосфера с повышенной воспламеняемостью. Для предотвращения низкого давления всасывания на входе компрессора 74 может быть использована сбросовая возвратная линия с регулирующим клапаном и охлаждением (не показана). Указанная сбросовая возвратная линия может предотвратить формирование вакуума во входном отверстии, который может вызвать проникновение воздуха во входной трубопровод 76 и потенциальное формирование огнеопасной смеси во входном трубопроводе 76. При более высоких давлениях автоматическое управление клапаном 72 может обеспечить возможность регулирования указанным клапаном давления на входе компрессора 74 на подходящем уровне. Согласно другому варианту реализации необходимость использования точного управления или сбросовой возвратной линии может быть устранена изоляцией факела 22 от факельного подающего коллектора 38 с наддувом в факел 22 только во время запуска или в процессе большого сброса из технологического процесса.

СИСТЕМА ХОЛОДНОГО ФАКЕЛА

[0032] Ниже описан другой вариант реализации системы, которая может быть использована для утилизации энергии из потока факельного газа и схема которой показана на фиг.3. В указанной системе, которая может быть названа системой 90 холодного факела, в случае нормальной эксплуатации, по существу весь факельный газ отводится в двигатель/генератор 64, причем используется одна запальная горелка 46, которая в рабочем состоянии горит в наконечнике факела 22. Как описано ниже, резервуар 92, содержащий гидрозатвор 94 (например водяной), может быть расположен в факельном подающем коллекторе 38 между факельным сепаратором 32 и факелом 22 для облегчения управления давлением в холодной факельной системе 90 во время сброса больших объемов из технологического процесса. Остальное оборудование является подобным описанному выше со ссылкой на фиг.2.

[0033] Подающая труба 96, расположенная в резервуаре 92, проходит от факельного подающего коллектора 38 ниже поверхности воды 98 гидрозатвора 94. Уровень 100 воды над отверстием 102 подающей трубы 96 используется для управления максимальным давлением системы 90 холодного факела. Если указанное максимальное давление является превышенным, например, по причине большого сброса газа или выключения двигателя/генератора 64, газ вытесняется из подводящей трубы 96 в форме пузырьков через воду 98 и перемещается к факелу 22. Затем газ сжигается в наконечнике 99 факела 22 запальной горелкой 46. Уровень 100 воды над отверстием 102 подводящей трубы 96 и таким образом максимальное давление в факельной системе 90 поддерживается регулятором 104 уровня, который измеряет перепад давления между двумя точками 106 на резервуаре 92. Регулятор 104 уровня соединен с приводом 108, который управляет клапаном 110, установленным на водопроводе 112 и соединенным с резервуаром 92. Регулятор 104 уровня открывает клапан 110, если уровень 100 воды опускается чересчур низко, и таким образом обеспечивает возможность протекания воды в резервуар 92 до восстановления заданного уровня 100 воды. Кроме того, резервуар 92 может иметь дренажный клапан 113 для снижения уровня 100 воды или удаления всей воды из резервуара 92. Водяной гидрозатвор 94 может быть скомбинирован с факельным сепаратором 32 жидкости, или могут быть использованы любые другие конструкции, содержащие гидрозатвор 94.

[0034] Обходная линия 114 может быть соединена посредством входной и выходной линий с резервуаром 92. Клапан 116, установленный в обходной линии 114, может содержать привод 118, обеспечивающий возможность использования оператором дистанционного управления 120 для обхода резервуара 92 перед запуском двигателя/генератора 64, Наконец, азотная линия 122 может быть соединена с резервуаром 92 для продувки небольшим количеством азота резервуара 92, линии факельного подающего коллектора 38 и наружу наконечника 99 факела 22, чтобы обеспечить присутствие инертной атмосферы в трубопроводе ниже по потоку резервуара 92.

РАБОЧИЕ ПРОЦЕДУРЫ ДЛЯ СИСТЕМЫ ХОЛОДНОГО ФАКЕЛА

[0035] На фиг.4 показана блок-схема примерной процедуры 130, которая может быть использована для запуска системы 90 холодного факела, согласно вариантам реализации настоящего изобретения. Согласно схеме, показанной на фиг.3, на этапе 132, как показано на фиг.4, запускают факельную систему 14 посредством перепускного клапана 116 в открытом положении. Согласно другому варианту реализации факельную систему 14 запускают посредством пустого резервуара 92 или резервуара 92 с уровнем воды ниже трубы 96. Запуск факельной системы 14 может содержать продувку факельных коллекторов 20 и 38 для удаления кислорода и последующее зажигание факельной запальной горелки 46. После зажигания запальной горелки 46 линия 28 продувочного газа может быть открыта в факельную систему для пуска потока горючего факельного газа к факелу 22.

[0036] После запуска и приведения в рабочее состояние факельной системы 14 на этапе 134 запускают установку 12 и добиваются ее стабильной работы. Указанный этап включает различные этапы в зависимости от типа и размера установки помимо других факторов. После достижения стабильной работы установки 14 может быть запущен двигатель/генератор 64.

[0037] На этапе 136 запускают двигатель/генератор 64 с открытым клапаном 78 топливного газа для подачи топлива с высоким энергосодержанием в двигатель для его запуска. Затем на этапе 138 двигатель/генератор 64 постепенно переводят на питание факельным газом путем запуска компрессора 74 и закрывания клапана 78 топливного газа. На этом этапе двигатель/генератор 64 работает на низких оборотах и потребляет не весь факельный газ, содержащийся в коллекторе, причем основное пламя горит, как описано для случая горячего факела. На этапе 140, когда двигатель/генератор 64 запущен и прогрет, а факельное давление является низким, закрывают перепускной клапан 116 или из линии 112 в резервуар 92 добавляют воду до тех пор, пока не погаснет пламя факела 22, после чего по существу весь факельный газ отводится в двигатель/генератор 64. Если при закрытом перепускном клапане 116 или уровне 100 воды выше питающей трубы 96 двигатель/генератор 64 сжигает весь факельный газ, на этапе 142 включают автоматическое регулирование системы 90 холодного факела.

[0038] На фиг.5 показан пример блок-схемы процедуры 150, которая может быть использована для управления двигателем/генератором 64 во время нормальной работы системы 90 холодного факела. Процедура 150 начинается с этапа 152, на котором двигатель/генератор 64 работает в стабильном режиме. Для управления скоростью двигателя/генератора 64 может быть использовано давление в факельной системе 14. На этапе 154 определяют, превышает ли давление в факельной системе 14 заданное значение, и если превышает, то на этапе 156 увеличивают скорость двигателя для сжигания большего количества факельного газа. Если на этапе 158 определено, что факельное давление меньше заданного значения, то на этапе 160 скорость двигателя снижают для уменьшения количества сжигаемого топливного газа. После каждого изменения скорости двигателя управление процедурой переходит к этапу 152.

[0039] Для управления скоростью двигателя/генератора 64 и таким образом давлением в факельной системе 14 могут быть использованы более сложные схемы управления. Например, в пропорционально-интегрально-дифференциальном (ПИД) контроллере давление в факельной системе может использоваться в качестве входа, а скорость двигателя/генератора 64 - в качестве выхода. При соответствующей настройке указанный контроллер ПИД может непрерывно регулировать скорость двигателя/генератора 64 на основе давления в факельной системе 14 и таким образом увеличивать или снижать скорость двигателя для поддерживания постоянного факельного давления. Для управления скоростью двигателя на основе факельного давления могут быть предпочтительными более усовершенствованные управляющие системы, такие как схемы с непрерывной логикой, поскольку указанные схемы обеспечивают плавное нарастание изменений выходной мощности.

[0040] Например, в схеме управления с непрерывной логикой давление в факельной системе 14 может быть изменено в пределах небольших настраиваемых диапазонов, причем скорость двигателя изменяется пошагово в зависимости от текущего диапазона давления. Например, если давление входит в диапазон более высоких давлений, скорость двигателя может быть немного увеличена, например, пошагово, для сжигания большего количества факельного газа, и таким образом может быть снижено давление в факельной системе 14. Наоборот, если давление входит в более низкий диапазон, скорость двигателя может быть немного уменьшена, например, пошагово, чтобы обеспечить возможность увеличения давления в факельной системе 14. Кроме того, для управления двигателем/генератором 64 или его перевода в безопасный режим в случае большого сброса в факельный коллектор, могут использоваться упреждающие входные сигналы от датчиков факельного давления или команды оператора оборудования, соединенного с факелом.

[0041] Могут использоваться любые комбинированные схемы управления. Например, управляющая схема на основе непрерывной логики может быть скомбинирована с контроллером ПИД, где контроллер ПИД регулирует небольшие, плавные изменения скорости двигателя/генератора 64, в то время как схема с непрерывной логикой предотвращает перегрузку контроллера ПИД, которая может привести к колебаниям скорости двигателя и, таким образом, изменению выходной мощности.

[0042] Если двигатель/генератор 64 остановлен, как показано на этапе 162, различные процедуры могут быть выполнены вручную или автоматически для подготовки возврата к нормальной работе. На этапе 164 подтверждают состояние воспламенения факела 22 как свидетельство, что факел готов к сжиганию любых сбросовых газов. Это может быть выполнено визуальной проверкой состояния факельной запальной горелки 46, которую выполняет оператор, например, с использованием видеокамеры, показывающей, что горелка 46 зажжена. Для автоматической проверки горения факельной запальной горелки 46 могут использоваться различные способы, такие как измерение температуры посредством термодатчика (термопары), расположенного в горелке 46. Также может быть использована комбинация указанных способов. Если факельная запальная горелка 46 не горит, она может быть зажжена перед тем, как газ достигнет наконечника 99. Для зажигания факела 22 могут быть использованы любые способы. Например, может быть использован дистанционный воспламенитель (не показан), который генерирует искру, зажигающую запальную горелку 46.

[0043] После подтверждения зажженного состояния факела 22 на этапе 168 открывают факельный перепускной клапан 116 или открывают дренажный клапан 113 для слива воды 98 и таким образом обеспечивают возможность протекания факельного газа непосредственно к факелу 22, в результате чего может быть снижено давление в системе 90 холодного факела. Затем факельный газ может быть воспламенен факельной запальной горелкой 46 в наконечнике 99 факела 22 и затем сожжен. На этапе 170 решают вопрос о возобновлении процесса. Если принято решение о возобновлении процесса, на этапе 172 управление передают этапу 134, на котором выполняют процедуру запуска, как описано выше и показано на фиг.4. Если принято другое решение, на этапе 174 процесс завершают.

[0044] Количество факельного газа, который может быть сожжен в двигателе/генераторе 64 в целом является ограниченным. При чрезмерно большом количестве поступающего из технологического резервуара факельного газа, которое превышает возможности двигателя/генератора 64, лишний сброс газа может быть сожжен в факеле 22. Например, последовательность этапов в случае чрезмерно большого сброса газа отражена в блок-схеме, показанной на фиг.6. Как и в случае блок-схемы, показанной на фиг.5, процедура 180 начинается с этапа 182, на котором двигатель/генератор 64 приводят в стабильный режим работы. В случае большого объема сброса газа или его высокого давления на этапе 184 указанный газ может быть сброшен через подающую трубу 96 (т.е. погружной трубы) в резервуар 92 и гидрозатвор 94. На этапе 186 газ воспламеняют посредством факельной запальной горелки 46, которая в целом всегда остается горящей.

[0045] Избыточное давление может привести к работе двигателя/генератора 64 с прещельной скоростью, как описано выше со ссылкой на фиг.5. На этапе 188 оператор установки решает, должен ли продолжать работу двигатель/генератор 64. Двигатель/генератор 64 может быть остановлен по любой причине, например для стабилизации работы установки без изменения уровней мощности среди других узлов. Если сброс является временным или некритическим, как показано на этапе 190, двигатель/генератор 64 оставляют в автоматическом режиме работы для сжигания максимального количества факельного газа, причем любой избыточный газ, количество которого превышает производительность двигателя/генератора 64, направляют в факел 22. В противном случае оператор принимает решение остановить двигатель/генератор 64, и на этапе 192 двигатель/генератор 64 останавливают. Если на этапе 194 двигатель/генератор 64 остановлен, может быть принято решение о повторном запуске двигателя. В случае, если двигатель/генератор должен быть запущен, на этапе 196 возобновляют процесс и передают управление этапу 134, описанному выше со ссылкой на фиг.4. Если процесс решено не возобновлять, он завершается на этапе 198.

ПРИМЕР СИСТЕМЫ, ИСПОЛЬЗОВАННОЙ В УСТАНОВКЕ ДЛЯ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНА

[0046] Как описано выше, система 10 для утилизации энергии согласно настоящему изобретению может быть использована с различными химическими установками 12, включая химические производственные предприятия и нефтеперерабатывающие заводы. Например, без ограничения применения предложенных способов к установкам любого типа настоящий вариант реализации изобретения может быть использован для утилизации энергии факельного газа в процессе изготовления полиолефина. Пример процесса 200 изготовления полиолефинов, таких как гомополимер полиэтилена, гомополимер полипропилена и/или их сополимеры, представлен структурной схемой, показанной на фиг.7. Каждая стадия указанного процесса может включать штатные сбросы, которые передаются в факельную систему 14, как описано ниже. Нештатные сбросы не описаны подробно, но могут содержать как горючие, так и негорючие материалы, например азот, используемый помимо прочего для очистки резервуаров от углеводородов или газов и жидкостей, оставшихся после сбросов избыточного давления. Как описано выше со ссылкой на фиг.6, такой нештатный сброс может быть направлен в факельную систему 14 для сжигания, или он может быть сожжен в системе 16 двигателя/генератора для утилизации энергии.

[0047] Как показано на фиг.7, различные поставщики 202 могут поставлять реакторное сырье 204 для промышленной системы 200 посредством трубопроводов, грузовиков, в бочках, баллонах и т.п. Поставщики 202 могут представлять собой удаленные и/или локальные установки, такие как, например, установки для получения олефина, нефтеперерабатывающие установки, катализаторные установки, и т.п. Примеры возможного сырья 204 включают мономеры и сомономеры олефина (такие как этилен, пропилен, бутен, гексен, оксен и децен), разбавители (такие как пропан, бутан, изобутан, гексан, гептан и их изомеры или смеси), регуляторы молекулярной массы (такие как водород), катализаторы (такие как катализаторы Циглера, катализаторы Циглера-Натта, катализаторы хрома, и металлоценовые катализаторы), сокатализаторы (такие как алкил триэтилалюминия, триэтилбор и метил алюмоксана), и другие добавки. Углеводороды и азот могут подаваться в факел в различные моменты доставки и хранения сырья 204, например при продувке линий, свободных от углеводородов после использования, или помимо прочего при чистке резервуаров-хранилищ во время обслуживания.

[0048] Сырье 204 подают в систему 206 питания реактора, в которой оно может быть сохранено, например, в резервуарах и питающих танках для мономера, резервуарах для разбавителя, резервуарах для катализатора, баллонах и танках для сокатализатора, и т.п. В системе 206 питания реактора сырье 204 может быть переработано или обработано перед его подачей 208 в реакторную систему 210. Например, сырье 204, такое как мономер, сомономер и разбавитель, могут быть транспортированы посредством обрабатывающих лотков (например, лотков с молекулярными фильтрами, алюминиевыми фильтрами, и т.п.) для удаления катализаторных ядов. Указанные катализаторные яды могут включать, например, воду, кислород, моноокись углерода, углекислый газ и органические соединения, содержащие серу, кислород или галоиды. Газообразные катализаторные яды, удаленные из сырья в процессе обработки, могут быть переданы в факельную систему 14 в качестве штатного сброса. Мономер и сомономеры олефина могут представлять собой жидкую, газообразную или сверхкритическую текучую среду в зависимости от типа питаемого реактора. Кроме того, обычно в качестве сырья 204 добавляют только относительно небольшое количество свежеприготовленного разбавителя, в то время как большую часть разбавителя, питающего реакторную систему 210, восстанавливают из выходного потока реактора.

[0049] Реакторная система 210 может содержать по меньшей мере один резервуар реактора-полимеризатора, например, с твердым полимером, диспергированным в непрерывную жидкую фазу, газовую фазу или сверхкритическую или полимерную жидкость, растворенную или рассеянную в жидкости. В некоторых случаях реакторная система 210 может содержать комбинации жидкостных и газофазных реакторов, а также комбинации различных жидкостных или различных газофазных реакторов. Если реакторная система 210 сформирована из различных реакторов, указанные реакторы могут быть расположены последовательно, параллельно или в любой другой подходящей комбинации или конфигурации. В этом случае штатные сбросы из реакторов в факельную систему 14 не ожидаются.

[0050] В резервуарах реактора-полимеризатора полимеризируется по меньшей мере один мономер олефина для формирования продукта, содержащего твердые полимерные частицы, обычно называемые пылью. Эта пыль может обладать по меньшей мере одним из интересных свойств, таких как свойства плавления, физические, реологические и/или механические свойства, такие как плотность, индекс расплава (ИР), показатель текучести расплава (ПТР), содержание сополимеров или сомономеров, модульность и кристалличность. Обычно в резервуары реакторов-полимеризаторов добавляют по меньшей мере один катализатор, который облегчает полимеризацию мономера. Катализатор или катализаторы могут быть выбраны таким образом, чтобы достигнуть желательных свойств полимерной пыли для каждого полимерного компонента в полимодальной смоле. Кроме того, для достижения желательных свойств также могут быть выбраны условия реакции, такие как температура, давление, расход, механическое перемешивание, длительность инкубации, концентрация компонентов, скорость полимеризации и т.п.

[0051] Если реактор или реакторы являются жидкофазными, в них обычно подают разбавитель. Разбавитель может быть инертным углеводородом, который в условиях реакции является жидкостью, такой как изобутан, пропан, н-пентан, изопентан, неопентан, н-гексан, циклогексан, циклопентан, метилциклопентан, этилциклогексан, и т.п. Назначение разбавителя в целом состоит в суспендировании частиц катализатора и полимера в реакторе (например, путем циркуляции полимерного раствора в циркуляционном реакторе). Разбавитель также используют для передачи тепла, выделенного в результате реакции полимеризации, охлаждающим поверхностям реактора.

[0052] Сброс 212 из реакторов, расположенных в реакторной системе 210, может содержать полимерную пыль, а также не являющиеся полимерами компоненты, такие как разбавитель, непрореагировавший мономер/сомономер и остаточный катализатор. Сброс 212 впоследствии может быть обработан, например, системой 214 для восстановления разбавителя/мономера, которая отделяет не являющиеся полимерами компоненты 216 (например, разжижающий и непрореагировавший мономер) от полимерной пыли 218. Система 214 для восстановления разбавителя/мономера может осуществлять восстановительное испарение разбавителя/мономера при низком давлении с последующим рециркуляционным сжатием, или этот технологический этап может быть исключен, а для восстановления может использоваться только испарение высокого давления.

[0053] Затем, после обработки испарением низкого давления или без нее, необработанные восстановленные не являющиеся полимерами компоненты 216 могут быть обработаны, например, системой 220 фракционирования для удаления нежелательных тяжелых и легких компонентов. Система 220 фракционирования может быть значимым источником штатных сбросов в факельную систему, поскольку инертные компоненты должны быть удалены из не являющихся полимерами компонентов 216 до их возвращения в систему 206 питания реактора и их подачи 208 в реакторную систему 210. Например, удаление этана из не являющихся полимерами компонентов 216 препятствует его накапливанию в реакторной системе 210. Этан обычно сбрасывают в факел для утилизации. Кроме того, небольшие количества гексана и гексена также могут быть сброшены из системы 220 фракционирования в факельную систему 90 для предотвращения накапливания указанных соединений в компонентах 216 не являющихся полимерами. В факельную систему 14 также могут быть сброшены другие компоненты, содержащие помимо прочего азот.

[0054] Затем поток 222 фракционированного продукта может быть возвращен в реакторную систему 210 посредством системы 206 питания реактора. С другой стороны, не являющиеся полимерами компоненты 216 могут быть рециклированы непосредственно в систему 206 питания реактора (как обозначено позиционным номером 224) в обход системы 220 фракционирования, и таким образом могут быть устранены энергозатраты, связанные с системой 220 фракционирования. Действительно, согласно некоторым вариантам реализации до 50-95% разбавителя, сброшенного из реактора направляется в обход системы 220 фракционирования в реакторную систему 210. Прямая рециркуляционная подача доставляет инертные компоненты в реактор и не является источником сброса в факельную систему 14.

[0055] Затем продукт, представляющий собой полимерную пыль, в системе 214 для восстановления разбавителя/мономера обычно очищается продувкой азотом или другими инертными газами для удаления углеводородного разбавителя, мономеров и других компонентов из полимерной пыли. Продувка может уменьшить количество остаточных отходов в полимерной пыли до низкого уровня перед ее экструзией в системе 226, чтобы остаточные углеводороды не попали к конечным потребителям продукта. Смесь азота и углеводорода после продувки обычно направляют в систему восстановления (не показана), из которой большая часть углеводородов рециклируется назад в реактор вместе с потоком не являющихся полимерами компонентов 216, а часть азота может быть рециклирована назад в систему продувки. Для предотвращения накопления этана и этилена в восстановленном азоте часть указанного восстановленного азота направляют в факельный коллектор 20 для утилизации. Этот участок может быть еще одним значительным источником штатных сбросов в факельную систему 14.

[0056] В экструзионной/выгрузочной системах 226 полимерная пыль 218 обычно экструдируется в полимерные гранулы 228 с желательными механическими, физическими и плавильными характеристиками. В целом, указанные гранулы полиолефина могут быть транспортированы на участок отгрузки продукта, на котором они могут оставаться на хранении, могут быть смешаны с гранулами другого полимера и/или могут быть погружены в вагоны, грузовики, упакованы в мешки, и т.п. для доставки потребителям 230.

[0057] В примере большой установки для получения полиолефина, описанной выше, поток газов, направленных в факельную систему 14, может составлять в среднем примерно 5000 фунтов/час (2270 кг/час) или примерно 68000 стандартных кубических футов в час (1925,76 м3/час). При средней теплотворной способности примерно 455 БТЕ/СКФ (16,83 МДж/м3) это соответствует примерно 30 миллионов БТЕЕ/час (32410,54 МДж/час). Поток газов, направленный в факельную систему 14, не ограничивается указанной величиной. В зависимости от размера установки сброс может быть значительно меньше или значительно больше. Например, в небольшой установке поток газов, направленный в факельную систему 14, может составлять 2000 фунтов/час (908 кг/час), 1000 фунтов/час (454 кг/час), 500 фунтов/час (227 кг/час) или еще меньше. Напротив, в больших установках поток газов, направленный в факел, может составлять 10000 фунтов/час (4540 кг/час), 20000 фунтов/час (9080 кг/час), 60000 фунтов/час (27240 кг/час) или еще больше. Поскольку в больших установках обычно используются несколько факельных коллекторов, для утилизации энергии могут использоваться несколько устройств.

[0058] Количество газов, протекающих в факельную систему 14, может влиять на выбор двигателя/генератора 64. Например, в большой установке горелка, используемая для выработки пара для заводских нужд или вторичной выработки энергии, может быть более производительной по сравнению с другими вариантами. Согласно другому варианту реализации в небольшой системе в качестве источника механической энергии для электрического генератора или компрессора может быть выбран поршневой двигатель.

[0059] Например, двигатель/генератор 64, который может использоваться в описанных выше вариантах реализации настоящего изобретения, содержит поршневой двигатель, который может быть приобретен у компании "Cummins Power Generation". Двигатель/генератор 64 может развивать полную мощность на топливе, таком как разбавленный 40% по объему метан, и работать с пониженной мощностью при концентрациях ниже 30% по объему метана. Один двигатель/генератор 64 потребляет 16 миллионов БТЕ/час (17280 МДж/час) топливного газа, вырабатывая примерно 1750 киловатт (кВт) электроэнергии.

[0060] Таким образом, использование одного двигатель/генератора 64, сжигающего примерно 16 миллионов БТЕ/час (17280 МДж/час), как описано выше, примерно одну половину от 30 миллионов БТЕ/час факельного газа, выпущенного в описанном выше примере установкой для получения полиолефина, может выработать примерно 1,75 мегаватта (МВт) электроэнергии. Оставшийся факельный газ может быть передан в факельную систему 14 для сжигания в факеле, как описано выше со ссылкой на фиг.2. Кроме того, лишний газ может быть сжат и сохранен для последующего сжигания в двигателе/генераторе 64.

[0061] В случае необходимости дополнительной утилизации энергии в соединении с факельной системой 14 могут быть использованы два двигателя/генератора 64, каждый из которых сжигает 16 миллионов БТЕ/час (17280 МДж/час). Поскольку полная энергия выпущенного газа не превышает производительности двух двигателей/генераторов, выработанная электроэнергия может быть немного меньше удвоенного значения 1,75 МВт, полученного от двигателей, работающих на сниженной скорости.

[0062] Поскольку в описанные выше способы могут быть осуществлены с различными изменениями и в дополнительных формах, конкретные варианты реализации описаны выше и показаны на чертежах исключительно в качестве примера. Однако следует понимать, что предложенные способы не ограничиваются конкретными описанными выше формами. Напротив, все такие способы охватывают все изменения, эквиваленты и альтернативы, попадающие в объем защиты настоящего изобретения, который соответственно определен следующими ниже пунктами приложенной формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ГИБРИДНАЯ ОТОПИТЕЛЬНАЯ УСТАНОВКА | 2021 |

|

RU2777163C1 |

| СПОСОБ УТИЛИЗАЦИИ ФАКЕЛЬНЫХ ГАЗОВ | 2015 |

|

RU2608038C2 |

| Мобильный комплекс для обеспечения круглогодичных исследований нефтегазовых скважин | 2015 |

|

RU2616038C1 |

| СПОСОБ РАБОТЫ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ МАЛОЙ МОЩНОСТИ, НАПРИМЕР, НА ПОПУТНОМ НЕФТЯНОМ ГАЗЕ И ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2511116C1 |

| Способ утилизации факельных газов на нефтегазоперерабатывающих предприятиях с применением возобновляемых источников энергий | 2024 |

|

RU2837571C1 |

| СИСТЕМА ПРИЕМА И СЖИГАНИЯ ФАКЕЛЬНЫХ НЕФТЯНЫХ ГАЗОВ | 1998 |

|

RU2153128C2 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОГО ГОРЕНИЯ УГЛЕВОДОРОДНЫХ ФЛЮИДОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2499191C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ШЛЮЗОВЫХ СРЕДСТВ СЫПУЧЕГО МАТЕРИАЛА | 2013 |

|

RU2584014C2 |

| Способ переработки факельных газов | 1986 |

|

SU1373715A1 |

| Криогенная газопаровая поршневая электростанция, газопаровой блок, поршневой цилиндр внутреннего сгорания на природном газе и кислороде, газопаровой поршневой цилиндр и линейная синхронная электрическая машина | 2018 |

|

RU2691284C1 |

Изобретение относится к энергетике. В системе и способе для утилизации энергии из факельных газов в химических установках и нефтеперерабатывающих заводах используется двигатель для сжигания части газа, отведенного из факельной системы. Двигатель может быть поршневым двигателем или горелкой в системе котлов. Энергия, выработанная при сжигании факельного газа, может быть использована для питания устройства для утилизации энергии. Устройство для утилизации энергии может быть электрическим генератором, компрессором или паровым котлом. Изобретение позволяет получить дополнительную энергию и уменьшить вредное воздействие на окружающую среду. 3 н. и 19 з.п. ф-лы, 7 ил.

1. Способ утилизации энергии, согласно которому:

отводят по меньшей мере часть факельного газа от факельного коллектора в отводной канал для формирования отведенного факельного газа, при этом факельный коллектор гидравлически соединяет технологический резервуар и факел, расположенные в по меньшей мере одном из: химической установке или нефтеперерабатывающем заводе, причем отводной канал гидравлически соединяет факельный коллектор с вырабатывающей энергию системой, и причем факельный газ содержит смесь технологического газа, выходящего из технологического резервуара в факельный коллектор и топливного газа, раздельно подаваемых в факельный коллектор; и

сжигают отведенный факельный газ в вырабатывающей энергию системе для выработки энергии.

2. Способ по п. 1, согласно которому система для выработки энергии содержит поршневой двигатель или горелку, или их комбинацию.

3. Способ по п. 1, согласно которому химическая установка содержит установку для получения полиолефина.

4. Способ по п. 1, согласно которому добавляют топливный газ к отведенному факельному газу.

5. Способ по п. 4, согласно которому добавляют топливный газ к отведенному факельному газу во время запуска системы для выработки энергии.

6. Способ по п. 1, согласно которому система для выработки энергии содержит электрический генератор, или воздушный компрессор, или их комбинацию.

7. Способ по п. 1, согласно которому отводят по существу весь факельный газ из факельного коллектора для сжигания в системе для выработки энергии.

8. Способ по п. 1, согласно которому в ответ на технологическое изменение в системе для выработки энергии или в технологическом резервуаре:

приводят факел в рабочее состояние и

сжигают в факеле любой факельный газ, не потребленный системой для выработки энергии.

9. Способ по п. 1, согласно которому сохраняют энергию, выработанную системой для выработки энергии во время первого временного интервала, и высвобождают указанную сохраненную энергию во время второго временного интервала.

10. Способ по п. 9, согласно которому температура окружающего воздуха на первом временном интервале ниже относительно температуры окружающего воздуха на втором временном интервале.

11. Способ по п. 1, согласно которому сжигают отведенный факельный газ в системе для выработки энергии до максимального значения и затем сохраняют оставшееся количество отведенного факельного газа в системе для выработки энергии и/или сжигают остальное количество отведенного факельного газа в факеле.

12. Система для утилизации энергии из факельного газа, содержащая:

факельную систему, содержащую факел и факельный коллектор, причем факельный коллектор гидравлически соединяет факел с технологическим резервуаром, расположенным по меньшей мере на одном из: химической установке или нефтеперерабатывающем заводе, для обеспечения возможности технологического резервуара выпускать технологический газ в факельный коллектор;

источник топливного газа, присоединенный к факельному коллектору для обеспечения возможности получения факельного газа комбинацией технологического газа и топливного газа, подаваемого источником топливного газа;

систему для выработки энергии, выполненную с возможностью сжигания отведенного факельного газа и вырабатывания энергии; трубопровод, отходящий от факельного коллектора в точке между технологическим резервуаром и факелом, причем трубопровод соединяет факельный коллектор с системой для выработки энергии для обеспечения возможности перемещения по меньшей мере части факельного газа из факельного коллектора в систему для выработки энергии.

13. Система по п. 12, в которой система для выработки энергии содержит машину, имеющую поршневой двигатель, горелку, котел, или компрессор, или любую их комбинацию.

14. Система по п. 13, содержащая компрессор, имеющий входное отверстие, соединенное с факельным коллектором, и выходное отверстие, соединенное с входным отверстием машины, причем компрессор выполнен с возможностью увеличения давления факельного газа сжигаемого в машине.

15. Система по п. 13, содержащая трубопровод для топливного газа, выполненный с возможностью добавления топливного газа во входное отверстие машины.

16. Система по п. 15, содержащая смешивающий трубопровод, выполненный с возможностью формирования смеси топливного газа с факельным газом, причем смешивающий трубопровод выполнен с возможностью добавления смеси во входное отверстие машины.

17. Система по п. 12, содержащая водный гидрозатвор, изолирующий факел от факельного коллектора, причем указанный водный гидрозатвор выполнен с возможностью отвода по существу всего факельного газа в систему для выработки энергии для сжигания, при этом вода в указанном водном гидрозатворе расположена с возможностью ее перемещения сброшенным газом под высоким давлением для открывания пути к факелу.

18. Система по п. 17, в которой водный гидрозатвор содержит резервуар, гидравлически подсоединенный между факельным сепаратором и факелом.

19. Система по п. 17, в которой водный гидрозатвор встроен в факельный сепаратор.

20. Система для выработки энергии, содержащая:

поршневой двигатель или горелку, выполненные с возможностью сжигания газа с низкой теплотворной способностью, причем указанный газ с низкой теплотворной способностью содержит факельный газ, имеющий энергосодержание, превышающее примерно 30% по объему метана;

факельную систему, содержащую факел и факельный коллектор, гидравлически соединяющий факел с технологическим резервуаром, расположенным в установке;

трубопровод, отходящий от факельного коллектора в точке между технологическим резервуаром и факелом и гидравлически соединяющий факельный коллектор с системой для выработки энергии или горелкой, причем трубопровод выполнен с возможностью отвода по меньшей мере части факельного газа для питания поршневого двигателя или горелки;

источник топлива газа, присоединенный к факельному коллектору;

смешивающий трубопровод, выполненный с возможностью смешивания топлива с факельным газом перед подачей смеси в поршневой двигатель или горелку;

устройство для утилизации энергии, приводимое в действие двигателем или горелкой.

21. Система для выработки энергии по п. 20, содержащая компрессор, имеющий входное отверстие, соединенное с факельным коллектором, и выходное отверстие, соединенное с входным отверстием поршневого двигателя или горелки, причем компрессор выполнен с возможностью повышения давления факельного газа перед его подачей в поршневой двигатель или горелку.

22. Система для выработки энергии по п. 20, содержащая водный гидрозатвор, подсоединенный между факельным коллектором и факелом, причем указанный водный гидрозатвор выполнен с возможностью отвода по существу всего факельного газа в поршневой двигатель во время нормальной работы.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СПОСОБ ОТВОДА СОПУТСТВУЮЩЕГО ГОРЮЧЕГО ГАЗА ИЗ НЕФТЯНОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ОТВОДА СОПУТСТВУЮЩЕГО ГОРЮЧЕГО ГАЗА ИЗ НЕФТЯНОЙ СКВАЖИНЫ | 2008 |

|

RU2376458C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ ЭНЕРГИИ ИЗ СРЕДЫ, СОДЕРЖАЩЕЙ ГОРЮЧИЕ ВЕЩЕСТВА, ДАЖЕ ПРИ НИЗКОЙ КОНЦЕНТРАЦИИ | 1995 |

|

RU2179283C2 |

| Аппарат для смешивания горячей и холодной воды | 1924 |

|

SU2936A1 |

Авторы

Даты

2016-05-10—Публикация

2011-06-09—Подача