Изобретение относится к способам переработки и утилизаций факельных газов и может применяться, прежде всего, на нефтегазоперерабатывающих и нефтехимических производствах с применением возобновляемых источников энергий.

Близким к предлагаемому способу был принят патент №2558886, РФ, МПК B01D 61/00 на способ утилизации нефтезаводских факельных газов, включающий сжатие факельных газов в две ступени, при этом на второй ступени обессеренный газ сжимают жидкостно-кольцевым компрессором с использованием углеводородного абсорбента в качестве рабочей жидкости, компрессат второй ступени сжатия охлаждают и сепарируют с получением отбензиненного газа, абсорбата, который смешивают с углеводородным конденсатом и выводят с установки, и водного конденсата, который смешивают с насыщенным сероводородом алканоламиновым абсорбентом и выводят с установки, а отбензиненный газ подвергают мембранному разделению с получением водорода и топливного газа.

Недостатком аналога является то, что:

- в патенте способ утилизации факельных газов подразумевает: очистку факельного газа от сероводорода, частичное абсорбирование факельных газов жидким сорбентом (бензиновые фракции) факельных углеводородных газов и мембранное разделение отбензиненного газа на водород и топливный газ, где топливный газ сбрасывают в топливную линию и сжигают на установках в печном оборудовании. Данный способ представлен только для определенного сценария использования, а значит не на каждом производстве применим, поскольку в составе факельного газа содержание водорода, по данным патента = 45,9% об. Вкратце, основная цель патента - это только разделение факельного газа от водорода и частичное сорбирование углеводородов в абсорбенте. В данном патенте не описано, что делать с другими нежелательными компонентами (как например, остатки сероводорода, азота, углекислого и угарного газа), находящимися в составе топливного газа, несмотря на то, что топливный газ соответствует требованиям, предъявляемым к составу и характеристикам топливного газа.

- нет ни одного способа утилизации нефтезаводских факельных газов, который полностью бы работал от возобновляемых источников энергий.

В качестве прототипа принят патент №2791366, РФ, МПК B01D 53/00, B01D 53/48, B01D 53/73, относящийся к переработке сернистых углеводородных газов, содержащих меркаптаны, и может быть использовано в газовой промышленности, где изобретение касается газоперерабатывающего завода, включающего линию подачи сырьевого газа с компрессором, блок аминовой очистки, соединенный с блоком производства серы, оснащенным линиями вывода серы и отходящего газа, блок адсорбционной осушки и очистки, оснащенный линией вывода газа регенерации, на которой расположены ответвления линии подачи рециркулируемой и балансовой частей газа регенерации, блок низкотемпературного разделения, оснащенный линией вывода широкой фракции легких углеводородов и линией вывода сухого отбензиненного газа, которая соединена с блоком адсорбционной осушки и очистки линией подачи продувочного газа, далее, на линии подачи рециркулируемой части газа регенерации установлен блок демеркаптанизации, оснащенный линией подачи водородсодержащего газа и соединенный с линией сырьевого газа линией подачи восстановленной рециркулируемой части газа регенерации.

Недостатки прототипа заключаются в том, что:

- существующие нефте- и газоперерабатывающие заводы работают только по определенному качеству и количеству сырья, это широкая фракция легких углеводородов или выделенный газ из нестабильного газового бензина, а вырабатываемая продукция так же, как и сырье, должны соответствовать нормативным документам ГОСТ или ТУ;

- на газоперерабатывающих заводах нет возможности добавлять, в качестве дополнительного сырья, некондиционные факельные газы, поскольку любые факельные сбросы на нефтегазоперерабатывающих предприятиях различны по объему и составу, в составе факельных газов находятся нежелательные, для установок предприятия и конечной продукций, компоненты, такие как сероводород, диоксид углерода, оксид углерода, оксид водорода (дополнительно могут присутствовать хлор и азот);

- нет ни одного газоперерабатывающего завода, на котором хотя бы одна технологическая установка полностью бы работала от возобновляемых источников энергий.

Задача изобретения - разработать способ утилизации факельных газов на нефтегазоперерабатывающих предприятиях с применением возобновляемых источников энергий, который позволит убрать потери ценных углеводородных компонентов от сжигания факельных газов, вырабатываемых на нефтегазоперерабатывающих предприятиях, с применением возобновляемых источников энергий.

Технический результат, получаемый при реализаций способа:

- снижение выбросов парниковых газов в атмосферу, как регионально, так и в мире, получаемых от сжигания факельных газов на нефтегазоперерабатывающих предприятиях;

- увеличение глубины нефтегазопереработки, за счет полного цикла переработки факельных газов и возврату полученных углеводородных компонентов обратно в цикл производства;

- энергонезависимое питание технологической установки от возобновляемых источников энергий, позволяющий эффективно использовать углеводородные ресурсы на нефтегазоперерабатывающих предприятиях;

- достигается высокий уровень экологического прогресса на нефтегазоперерабатывающих предприятиях.

Технический результат достигается тем, что в прототипе, а именно на газофракционирующем заводе, включающем линию подачи сырьевого газа с компрессором, блок аминовой очистки, соединенный с блоком производства серы, оснащенным линиями вывода серы и отходящего газа, блок адсорбционной осушки и очистки, оснащенный линией вывода газа регенерации, на которой расположены ответвления линии подачи рециркулируемой и балансовой частей газа регенерации, блок низкотемпературного разделения, оснащенный линией вывода широкой фракции легких углеводородов и линией вывода сухого отбензиненного газа, которая соединена с блоком адсорбционной осушки и очистки линией подачи продувочного газа, далее на линии подачи рециркулируемой части газа регенерации установлен блок демеркаптанизации, оснащенный линией подачи водородсодержащего газа и соединенный с линией сырьевого газа линией подачи восстановленной рециркулируемой части газа регенерации, особенностью будет являться то, что на новой предлагаемой технологической установке, на первом этапе факельные газы проходят блок подготовки сырья, который предназначен для очистки факельных газов от нежелательных компонентов, таких как оксида углерода, диоксида углерода, оксида водорода и сероводорода, на втором этапе очищенный факельный газ проходит блок выработки углеводородных компонентов, который предназначен для абсорбирования тяжелых углеводородных компонентов жидким абсорбентом в колонне абсорбирования, выработки пропан-пропиленовой фракций и выработки водородсодержащего газа в колонне депропанизаций, на третьем этапе водородсодержащий газ направляют на блок производства водорода, где подвергают разделению в колонном и мембранном (или адсорбционном) оборудовании с получением водорода, метана, этана/этилена и остаточной части пропан/пропилена, на четвертом этапе пропан-пропиленовую фракцию разделяют, на блоке производства пропилена, на пропан и пропилен в колоннах депропенизаторах, преобразуют пропан в пропилен в реакторе дегидрирования пропана, пропилен сепарируют и осушают от влаги, на всех этапах технологической установки используются электронагреватели и аппараты воздушного охлаждения, которые работают от возобновляемых источников энергий, а именно от ветрогенерирующего оборудования, по описанию задачи изобретения и описанию технического результата следует название технологического способа: установка «EaR» использования факельной некондиций с блоками производства водорода и пропилена, с применением возобновляемых источников энергий («EaR» - Effective and Recovery, «эффективное восстановление»).

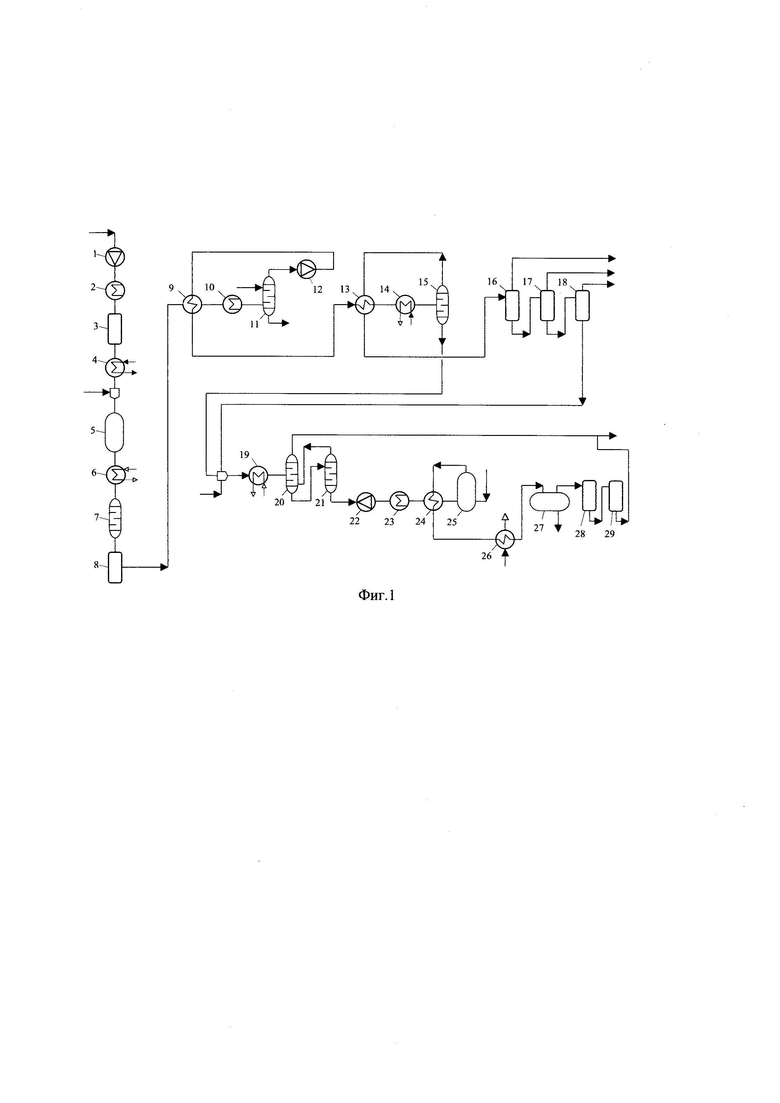

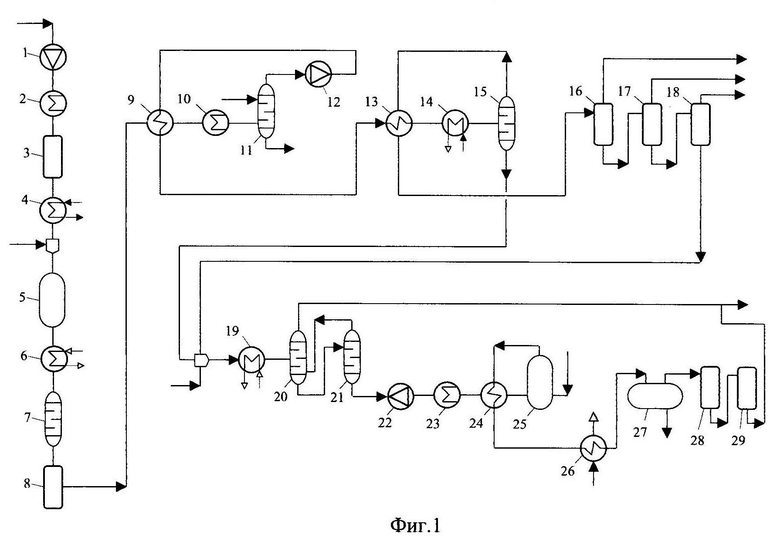

Описание технологического решения. Представленный на фиг. 1 нефтезаводской факельный газ поступает на прием компрессора 1, нагревается в электронагревателе 2, поступает в адсорбер 3 для удаления из факельного газа сероводорода, охлаждается в водяном теплообменнике 4, смешивается в тройнике смешения с кислородом и подается в реактор преобразования 5 для преобразования окиси углерода в диоксид углерода, охлаждается в аппарате воздушного охлаждения 6 и подается в колонну абсорбирования 7 для удаления из факельного газа углекислого газа, в осушителе 8 удаляется влага. Подготовленный факельный газ подается в межтрубное пространство на предварительный нагрев в теплообменник 9, подогревается в электронагревателе 10 и подается в низ колонны абсорбирования 11, где в качестве абсорбента, вверх колонны, противотоком, подается стабильная гидроочищенная бензиновая фракция 80-180 °С, насыщенный абсорбент, с низа колонны, выводится с установки. Полученная газовая фракция, скомпримированная в компрессоре 12, подается в трубное пространство, предварительно охлаждается в теплообменнике 9, охлаждается, проходя трубное пространство теплообменника 13, и доохлаждается в холодильном теплообменнике 14, далее поступает в эвапорационную часть колонны депропанизатора 15, где полученная пропан-пропиленовая фракция, с низа колонны, выводится на блок производства пропилена. Водородсодержащий газ, с верха колонны, подается в теплообменник 13, нагреваясь по межтрубному пространству, где далее поступает на мембрану (или адсорбционное оборудование) водородной очистки 16 для получения водородсодержащего газа высокой чистоты, который, пройдя через мембрану, выводится в заводской водородный коллектор. Метансодержащий газ, не прошедший мембрану, поступает на мембрану метановой очистки (или колонну деметанизатор) 17 для получения метансодержащего газа высокой чистоты, который выводится в заводской газовый коллектор. Этансодержащий газ поступает на мембрану этановой очистки (или колонну деэтанизатор) 18 для получения этановой фракций высокой чистоты, который выводится в заводской этановый коллектор, а остаточная часть пропан-пропиленовой фракций выводится на блок производства пропилена. Остаточная часть пропан-пропиленовой фракций, полученная пропан-пропиленовая фракция и очищенная пропановая фракция с абсорбционно-газофракционирующей установки подаются в тройник смешения, при необходимости, дополнительно охлаждается в аппарате воздушного охлаждения 19 и поступает в эвапорационную часть колонны депропенизаций 20, где колонны депропенизаций 20 и 21 являются совмещенными колоннами. С верха колонны депропенизатора 20 полученный пропилен выводится с установки, с низа колонны депропенизатора 21 полученный пропан подается в детандер 22, предварительно подогревается в электронагревателе 23, нагревается в межтрубном пространстве в теплообменнике 24 и поступает в реактор дегидрирования пропана 25, где реакция дегидрирования проводится в присутствий Ni-Pt катализатора, для поддержания температуры и протеканий реакций в прямом направлений в реактор подается перегретый пар. Из реактора дегидрирования полученный пропилен-водородный газ направляется на охлаждение в трубное пространство теплообменника 24 и доохлаждается в водяном теплообменнике-паропреобразователе 26, где в качестве хладагента применяется подготовленная очищенная вода, которая при теплообмене преобразуется в парообразное состояние с получением водяного пара, далее пропилен-водородный газ направляется в сепаратор 27, где из пропилен-водородного газа удаляется вода, а в осушителе 28 сорбируется остаточная влага После осушителя пропилен-водородный газ проходит мембрану водородной очистки 29, где водородсодержащий газ направляется в единый коллектор и выводится с установки, а пропилен выводится в единый коллектор и также выводится с установки.

Предлагаемый способ иллюстрируется примером.

Факельный газ НГПЗ расходом в 3276 м3/ч (3 236 кг/ч), состав которого, % об. (% масс): водород 27,04% (2,33%); метан 15,21% (10,45%); этан 4,87% (6,28%); этилен 4,99% (6%); пропан 6,65% (12,56%); пропилен 4,41% (7,95%); n-бутан 1,07% (2,67%); бутен-1 0,04% (0,11%); ц-бутен-2 0,04% (0,11%); т-бутен-2 0,04% (0,11%); i-бутан 1,94% (4,83%); i-бутилен 0,06% (0,17%); n-пентан 0,17% (0,56%); i-пентан 0,25% (0,78%); С5 + и С6 + суммарно 0,19% (0,72%); диоксида углерода 7,02% (13,24%); монооксида углерода 25,77% (30,9%); сероводорода 0,15% (0,23%), поступает на прием компрессора 1, компримируется до давления в 25 атм., нагревается в электронагревателе 2 до температуры 300-380 °С и поступает в адсорбер 3 для очистки от сероводорода. Обессеренный факельный газ, расходом в 3 228,5 кг/ч, состав которого, % масс: водород 2,34%; метан 10,47%; этан 6,29%; этилен 6,02%; пропан 12,59%; пропилен 7,96%; п-бутан 2,67%; бутен-1 0,11%; ц-бутен-2 0,11%; т-бутен-2 0,11%; i-бутан 4,85%; i-бутилен 0,17%; n-пентан 0,56%; i-пентан 0,78%; С5 + и С6 + суммарно 0,72%; диоксида углерода 13,27%; монооксида углерода 30,97%, охлаждается в водяном теплообменнике 4 до температуры 50-100 °С, смешивается в тройнике смешения с кислородом, где расход кислорода 571,5 кг/ч, и подается в реактор преобразования 5 для преобразования окиси углерода в диоксид углерода. Преобразованный факельный газ, расходом в 3 800 кг/ч, состав которого, % масс: водород 1,99%; метан 8,9%; этан 5,35%; этилен 5,11%; пропан 10,69%; пропилен 6,77%; n-бутан 2,27%; бутен-1 0,09%; ц-бутен-2 0,09%; т-бутен-2 0,09%; i-бутан 4,12%; i-бутилен 0,14%; n-пентан 0,47%; i-пентан 0,66%; С5 + и С6 + суммарно 0,62%; диоксида углерода 52,63%, охлаждается в аппарате воздушного охлаждения 6 до температуры 30-50 °С и, при давлений до 15 атм., направляется на прием восходящим потоком, в низ колонны абсорбирования 7, которая предназначена для удаления из факельного газа углекислого газа. Абсорбент подают вверх колонны, противотоком, абсорбирование углекислого газа из факельного газа производится 45% водным раствором моноэтаноламина, где насыщенный раствор моноэтаноламина, по выходу с низа колонны, выводится с установки. С верха колонны абсорбирования 7, по выходу, очищенный факельный газ подается в осушитель 8, где удаляется влага цеолитами вида «NaX». После осушителя подготовленный факельный газ, расходом в 1 787 кг/ч, состав которого, % масс: водород 4,21%; метан 18,84%; этан 11,32%; этилен 10,74%; пропан 22,63%; пропилен 14,07%; n-бутан 4,81%; бутен-1 0,19%; ц-бутен-2 0,19%; т-бутен-2 0,19%; i-бутан 8,69%; i-бутилен 0,29%; n-пентан 1,00%; i-пентан 1,40%; С5 + и С6 + суммарно 1,30%; при давлении до 13 атм., подается в межтрубное пространство на предварительный нагрев в теплообменник 9, подогревается в электронагревателе 10 до 100 °С и подается, восходящим потоком, в низ колонны абсорбирования 11, которая предназначена для абсорбирования тяжелых углеводородов, а именно: бутановую фракцию, пентановую фракцию и углеводороды С5+, находящихся в составе очищенного факельного газа. Абсорбент подают вверх колонны, противотоком, абсорбирование тяжелых углеводородов из подготовленного факельного газа производится гидроочищенной стабильной бензиновой фракцией 80-180 °С, где насыщенный бензин, по выходу с низа колонны, выводится с установки. С верха колонны абсорбирования 11, по выходу, газовая фракция, расходом в 1121,8 кг/ч, состав которого, % масс: водород 6,71%; метан 29,12%; этан 15,41%; этилен 15,47%; пропан 19,34%; пропилен 13,70%; n-бутан 0,005%; бутен-1 0,0014%; ц-бутен-2 0,0001%; т-бутен-2 0,0002%; i-бутан 0,23%; i-бутилен 0,0026%; (углеводороды в составе газовой фракции, такие как, n-бутан, бутен-1, ц-бутен-2, т-бутен-2, i-бутан и i-бутилен показаны для демонстраций возможности незначительного содержания в составе газовой фракций, в дальнейшем, эти компоненты не будут указаны в составах) поступает на прием компрессора 12, где нагнетается давление до 35 атм, с выкида компрессора 11 газовая фракция охлаждается в межтрубном пространстве теплообменника 9, охлаждается в трубном пространстве теплообменника 13 и доохлаждается в холодильном теплообменнике 14 до температуры 10-15 °С. Холодильный теплообменник 14 представляет собой теплообменник, который входит в состав блока дросселирования, где циркулирующим хладагентом является пропан, необходимый для создания низких температур. Из холодильного теплообменника 14 газовая фракция поступает в эвапорационную часть колонны депропанизаций 15, которая предназначена для выработки пропан-пропиленовой фракций и водородсодержащего газа. Пропан-пропиленовая фракция, расходом в 250 кг/ч, состав которого, % масс: этан 0,13%; этилен 0,01%; пропан 72,41%; пропилен 26,36%, по выходу, с низа колонны выводится на тройник смешения на блок производства пропилена. Водородсодержащий газ расходом в 871,8 кг/ч, состав которого, % масс: водород 8,63%; метан 37,47%; этан 19,79%; этилен 19,91%; пропан 4,09%; пропилен 10,09%, нагревается в межтрубном пространстве теплообменника 13 и поступает на мембрану (или адсорбционное оборудование) водородной очистки 16 для получения водородсодержащего газа высокой чистоты до 95-100%, который пройдя через мембрану, выводится в заводской водородный коллектор. Метансодержащий газ, расходом в 796,5 кг/ч, состав которого, % масс: метан 41%; этан 21,6%; этилен 21,7%; пропан 4,4%; пропилен 11%, поступает на мембрану метановой очистки (или колонну деметанизатор) 17 для получения метансодержащего газа требуемой чистоты, который выводится в заводской газовый коллектор. Этансодержащий газ, расходом в 469,9 кг/ч, состав которого, % масс: этан 36,7%; этилен 36,9%; пропан 7,6%; пропилен 18,7%, поступает на мембрану этановой очистки (или колонну деэтанизатор) 18 для получения этановой фракций требуемой чистоты, который пройдя через мембрану, выводится в заводской этановый коллектор, а остаточная часть пропан-пропиленовой фракций, расходом в 123,7 кг/ч, состав которого, % масс: пропан 28,6%; пропилен 71,1% выводится на блок производства пропилена. На схеме мембраны 16,17,18 работающие в связке, будут являться перспективной схемой очистки газов, при условий успешного развития мембранной технологий в мире. Оборудование 17 и 18 возможно заменить на колонны разделения деметанизатор и дээтанизатор, соответственно. Если, на предприятиях, имеются блоки производства и разделения метана, этановой и пропановой фракции, целесообразно перенаправлять сырьевой поток на данные блоки, тогда достаточно оставить аппарат 16 на схеме, в состав блока возможно включение колонны разделения этан/этилена. Параметры и характеристики применения мембран (или адсорбционного оборудования) подбирают в зависимости от объемов сырья, базовых параметров проведения процесса (температура, влажность, давление), чистоты получения компонентов, индивидуальных технологических параметров производства. Пропан-пропиленовая фракция, остаточная часть пропан-пропиленовой фракций и базовая загрузка с предприятия пропан/пропилена поступают в тройник смешения, общим расходом в 10 373 кг/ч состав которого, % масс: этан 0,003%; этилен 0,0004%; пропан 40,64%; пропилен 59,32%, после смешения и компримирования (компрессор на схеме не указан) до 25 атм., газовая смесь охлаждается до 50 С° в аппарате воздушного охлаждения 19, подается в эвапорационную часть колонны депропенизатора 20,21 которая предназначена для разделения пропан-пропиленовой фракций на отдельные компоненты, а именно пропан и пропилен. С верха колонны депропенизатора 20 полученный пропилен, расходом в 6873,1 кг/ч, состав которого, масс: этан 0,008%; этилен 0,002%; пропан 4,99%; пропилен 95% выводится с установки. С низа колонны депропенизатора 21 полученный пропан расходом в 3499,9 кг/ч, состав которого, % масс: пропан 94,99%; пропилен 4,92% подается в детандер 22, где снижается давление до 2 атм., предварительно подогревается в электронагревателе 23, нагревается в межтрубном пространстве в теплообменнике 24 и поступает в реактор дегидрирования пропана 25, который предназначен для проведения реакций дегидрирования пропана на Ni-Pt катализаторе при температуре 500-600 С0, давлений до 1,3 атм., для поддержания температуры и протеканий реакций в прямом направлений, в реактор подается перегретый пар с соотношением к сырью 3,5-1. Из реактора дегидрирования, полученный пропилен-водородный газ, расходом в 15 497 кг/ч, состав которого, % масс: водород 0,92%; водяной пар 77,41%; пропан 1,28%; пропилен 20,36% направляется на охлаждение в трубное пространство теплообменника 24, и доохлаждается в водяном теплообменнике-паропреобразователе 26, где в качестве хладагента применяется подготовленная очищенная вода, которая при теплообмене преобразуется в парообразное состояние с получением водяного пара, направляется в сепаратор 27, где из пропилен-водородного газа удаляется вода, а в осушителе 28 сорбируется остаточная влага. Осушенный пропилен-водородный газ расходом в 3 497 кг/ч, состав которого, % масс: водород 4,08%; пропан 5,67%; пропилен 90,23% проходит мембрану водородной очистки 29, где водородсодержащий газ, до 99% масс, направляется в единый коллектор и выводится с установки, расходом 142,92 кг/ч, а пропилен, расходом 3354 кг/ч, состав которого, % масс: пропан 5,92%; пропилен 94,07% выводится в единый коллектор и также выводится с установки.

Таким образом, предлагаемый способ утилизации факельных газов на нефтегазоперерабатывающих предприятиях с применением возобновляемых источников энергий позволяет полностью перерабатывать некондиционные факельные газы с полным возвратом сохраненных компонентов обратно в цикл производства, где новая установка полностью работает от возобновляемых источников энергий, а именно от ветрогенерирующего оборудования. Использование и применение в связке действующих технологических процессов с возобновляемыми источниками энергий на нефтегазоперерабатывающих предприятиях возможно, позволяя расширить технологический потенциал нефтегазоперерабатывающих предприятий, действуя в интересах не только экономического или производственного, но главное экологического потенциала; полностью убираются сжигания факельных газов на нефтегазоперерабатывающих предприятиях с возможностью интеграций по переработке факельных газов, вырабатываемых на нефтехимических предприятиях; глубина переработки нефтегазового сырья достигает до 100%; улучшается экологическая обстановка путем снижения выбросов парниковых газов в атмосферу, в регионе до 1,5-2 раза и на 1,6% в мире.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТИЛЕНА ПОЛИМЕРИЗАЦИОННОЙ ЧИСТОТЫ ИЗ ГАЗОВ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2501779C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2012 |

|

RU2502717C1 |

| ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2017 |

|

RU2648077C9 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2013 |

|

RU2540270C1 |

| Газохимический комплекс | 2019 |

|

RU2703135C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| Газохимический комплекс | 2019 |

|

RU2702540C1 |

| МУЛЬТИТОННАЖНЫЙ НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2013 |

|

RU2539977C1 |

Изобретение относится к способу переработки факельных газов. Способ характеризуется тем, что на первом этапе факельные газы проходят блок подготовки сырья, который предназначен для очистки факельных газов от нежелательных компонентов, таких как оксид углерода, диоксид углерода, оксид водорода и сероводорода. На втором этапе очищенный факельный газ проходит блок выработки углеводородных компонентов, который предназначен для абсорбирования тяжелых углеводородных компонентов жидким абсорбентом в колонне абсорбирования, выработки пропан-пропиленовой фракций и выработки водородсодержащего газа в колонне депропанизаций. На третьем этапе водородсодержащий газ направляют на блок производства водорода, где подвергают разделению в колонном и мембранном (или адсорбционном) оборудовании с получением водорода, метана, этана/этилена и остаточной части пропан/пропилена. На четвертом этапе пропан-пропиленовую фракцию разделяют, на блоке производства пропилена, на пропан и пропилен в колоннах депропенизаторах, преобразуют пропан в пропилен в реакторе дегидрирования пропана, пропилен сепарируют и осушают от влаги. На всех этапах технологической установки используются электронагреватели и аппараты воздушного охлаждения, которые работают от возобновляемых источников энергий. Использование изобретения позволяет снизить выбросы парниковых газов, увеличить глубину нефтепереработки, обеспечить энергонезависимое питание технологической установки, обеспечить высокий уровень экологичности процесса. 1 ил., 1 пр.

Способ переработки факельных газов, характеризующийся тем, что на первом этапе факельные газы проходят блок подготовки сырья, который предназначен для очистки факельных газов от нежелательных компонентов, таких как оксид углерода, диоксид углерода, оксид водорода и сероводорода, на втором этапе очищенный факельный газ проходит блок выработки углеводородных компонентов, который предназначен для абсорбирования тяжелых углеводородных компонентов жидким абсорбентом в колонне абсорбирования, выработки пропан-пропиленовой фракций и выработки водородсодержащего газа в колонне депропанизаций, на третьем этапе водородсодержащий газ направляют на блок производства водорода, где подвергают разделению в колонном и мембранном (или адсорбционном) оборудовании с получением водорода, метана, этана/этилена и остаточной части пропан/пропилена, на четвертом этапе пропан-пропиленовую фракцию разделяют, на блоке производства пропилена, на пропан и пропилен в колоннах депропенизаторах, преобразуют пропан в пропилен в реакторе дегидрирования пропана, пропилен сепарируют и осушают от влаги, на всех этапах технологической установки используются электронагреватели и аппараты воздушного охлаждения, которые работают от возобновляемых источников энергий.

| СИСТЕМА ПРИЕМА И СЖИГАНИЯ ФАКЕЛЬНЫХ НЕФТЯНЫХ ГАЗОВ | 1998 |

|

RU2153128C2 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ПРИМЕСЕЙ ПРИ ЕГО ПОДГОТОВКЕ К ПОЛУЧЕНИЮ СЖИЖЕННОГО МЕТАНА, ЭТАНА И ШИРОКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2602908C9 |

| US 20050191237 A1, 01.09.2005 | |||

| Высоковольтный трансформатор тока | 1987 |

|

SU1424064A1 |

Авторы

Даты

2025-04-01—Публикация

2024-11-07—Подача