Изобретение относится к способу переработки факельных газов в нефтеперерабатывающей промышленности.

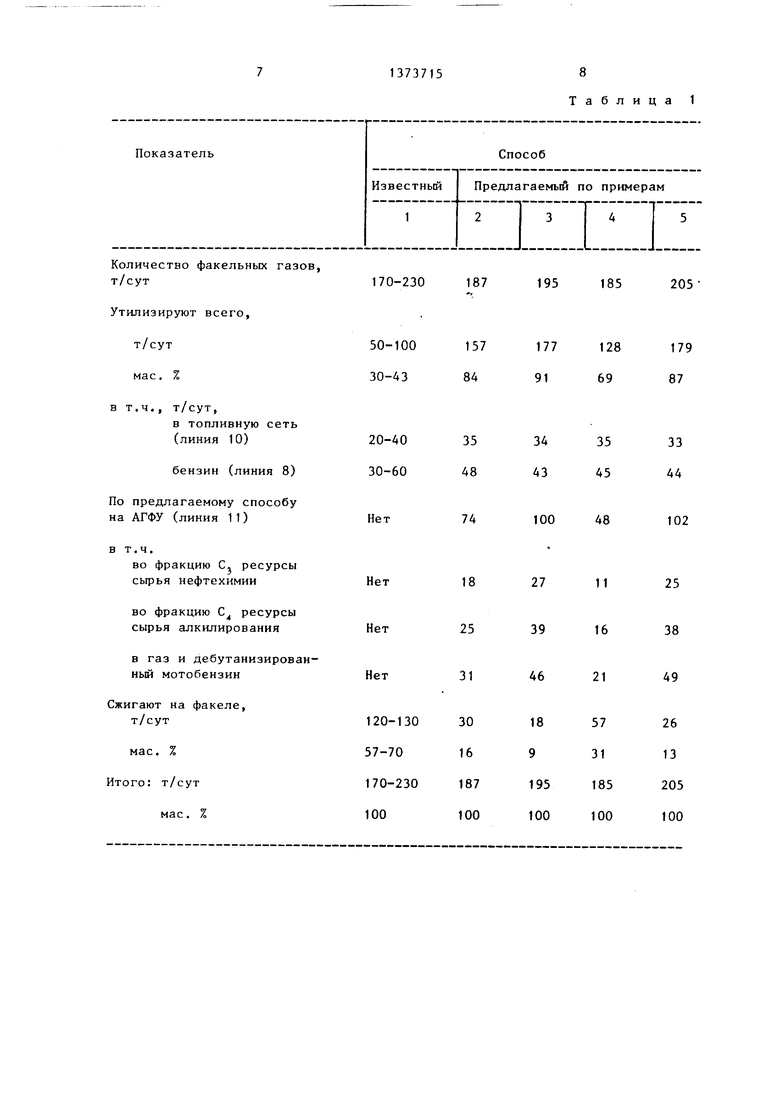

Цель изобретения - повышение степени утилизации факельных газов, увеличение ресурсов углеводородного сырья для нефтехимии и алкилирования На чертеже представлена- схема способа.

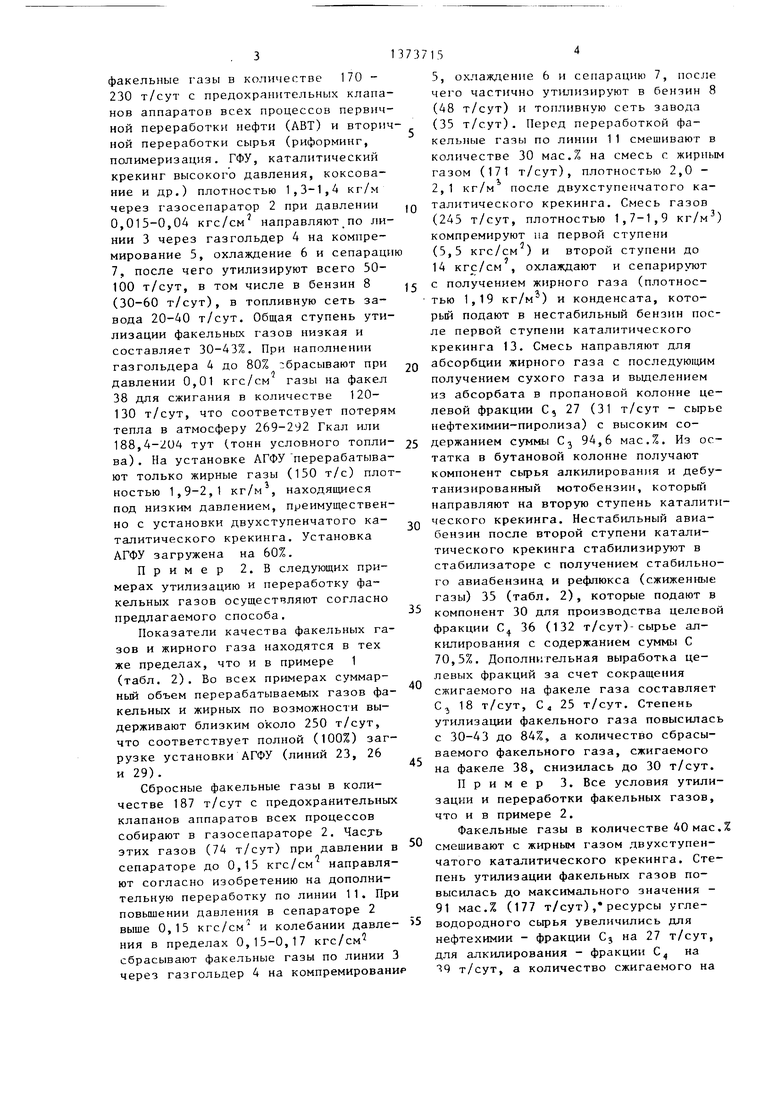

Согласно схеме факельные газы в количестве 185-205 т/сут (количество и состав факельных газов (табл. 1,2) меняются в широких пределах). плотностью 1,3-1,4 кг/м с предохр-ани- тельных клапанов аппаратов всех процессов по факельным газопроводам 1 с температурой 20-40°С направляют в сепаратор 2 факельной системы, после чего по линии 3 направляют в газгольдер 4 на частичную утилизацию путем компремирования 5 (компрессор марки 305 ГП-20/18 с оптимальной рабочей плотностью газовой смеси 1,3-1,4 кг/м охлаждения 6, сепарации 7 с выделе- нием конденсата 8 (42-48 т/сут). направляемого в бензин, и легких углеводородов 9 (32-35 т/сут) - в топливную сеть завода 10 на сжигание.

Часть факельных газов по линии 11 в количестве 44-102 т/сут (20 - 40 мае.% в расчете на смесь) смешивают с жирным газом (линия) 12 (146- 202 т/сут, плотностью 2,0-2,1 кг/м , состав см. табл. 2) двухступенчатого каталитического крекинга 13 и 14. Разбавленную смесь газов по линии 15 (240-250 т/сут, п:штностью 1,7 - 1,9 кг/м) направляют на компремиро- вание на первой ступени 16 (5 - 6 кгс/см) и второй ступени 17 (до 14 кгс/см марка компрессора . 43ЦК0160/15, оптимальная рабочая плотность газовой смеси 1,7-1,9 кг/м охлаждают в холодильнике 18 и сепарируют в сепараторе 19 с получением жирного газа, отводимого по линии 20 и конденсата, отводимого по линии 21 (состав см. табл. 2), который подают в нестабильный бензин (линия 22) после первой ступени каталити- ческого крекинга 13, и затем направляют в абсорбер 23 жирного газа из сепаратора 19 с последующим получением сухого газа, отводимого по линии 24. Абсорбат по линии 25 направ- ляют в пропановую колонну 26, в которой отделяют фракцию С-, отводимую по линии 27, 22-46 т/сут (сырье неф

0 5

0 0 5

5

0

5

техимии - пиролиза, с содержанием суммы С 93,8-94,6 мас.%). Остаток из колонны 26 по линии 28 направляют в бутановую колонну 29, в которой получают компонент сырья алкилирования, отводимый по линии 30, и дебутанизи- рованный мотобензин (линия 31), который направляют на вторую ступень катапитического крекинга 14. Нестабильный авиабензин после второй ступени каталитического крекинга 14 по линии 32 направляют в стабилизатор 33 с получением стабильного авиабензина (линия 34) и рефлюкса (сжиженных газов). который по линии 35 подают на смешение с головной фракцией, колонны 29 для произво;;ства фракции С 4 (по линии 36) 108-157 т/сут (сырье алкилирования, с содержанием суммы С 69-72,1 мас.%). При уровне в газгольдере 4 выше 80% сбрасывают при давлении 0,01 кгс/см неутилизированную часть (18-57 т/сут) факельного газа по линии 37 для сжигания на факел 38. С целью обеспечения смешения факельных газов с жирным газом выдерживают условие перепада давления 0.1-0,15 кгс/см соответственно между давлением 0,15-0,17 кгс/см в системе факельных газов 2 и давлением 0,01-0,05 кгс/см в сепараторах системы жирного газа каталитического крекинга. Для этого на линии 3 выхода факельного газа из сепаратора 2 устанавливают клапан КИП, поддерживающий давление газа до себя 0,15 кгс/см . Здесь же для обеспечения безаварийной работы данного узла устанавливают байпас с системой гидрозатвор-сепаратор. Узел-клапан, гидрозатвор-сепаратор работают в режиме: при повьш1ении давления в сепараторе 2 более чем 0,15 кгс/см клапан (исполнительный ВЗ) открывается и факельный газ поступает по схеме прототипа. Если клапан КИП не справляется с заданием и давление в сепараторе 2 продолжает расти, сбрасывает система гидрозатвор-сепаратор, которая поддерживает давление до себя 0,17 кгс/см . На линии жирного газа 12 устанавливают клапан, ко- торьш поддерживает оптимальное давление в газосепараторах (не показаны) жирного газа 0,01-0,05 кгс/см . Пример 1. Утилизацию и переработку факельных газов осуществляют по известному способу. Сбросные

факельные газы в количестве 170 - 230 т/сут с предохранительных клапанов аппаратов всех процессов первичной переработки нефти (АВТ) и вторичной переработки сырья (риформинг, полимеризация. ГФУ, каталитический крекинг высокого давления, коксование и др.) плотностью 1,3-1,4 кг/м через газосепаратор 2 при давлении 0,015-0,04 кгс/см направляют по линии 3 через газгольдер 4 на компре- мирование 5, охлаждение 6 и сепараци 7, после чего утилизируют всего 50- 100 т/сут, в том числе в бензин 8 (30-60 т/сут), в топливную сеть завода 20-40 т/сут. Общая ступень утилизации факельных газов низкая и составляет 30-43%. При наполнении газгольдера 4 до 80% сбрасывают при давлении 0,01 кгс/см газы на факел 38 для сжигания в количестве 120- 130 т/сут, что соответствует потерям тепла в атмосферу 269-292 Гкал или 188,4-20 тут (тонн условного топли- ва). На установке АГФУ перерабатывают только жирные газы (150 т/с) плотностью 1,9-2,1 кг/м, находящиеся под низким давлением, преимущественно с установки двухступенчатого ка- талитического крекинга. Установка АГФУ загружена на 60%.

Пример 2.В следующих примерах утилизацию и переработку факельных газов осуществляют согласно предлагаемого способа.

Показатели качества факельных газов и жирного газа находятся в тех же пределах, что и в примере 1 (табл. 2). Во всех примерах суммарный объем перерабатываемых газов факельных и жирных по возможности выдерживают близким около 250 т/сут, что соответствует полной (100%) загрузке установки АГФУ (линий 23, 26 и 29).

Сбросные факельные газы в количестве 187 т/сут с предохранительных клапанов аппаратов всех процессов собирают в газосепараторе 2. Час:гь этих газов (74 т/сут) при давлении в сепараторе до 0,15 кгс/см направляют согласно изобретению на дополнительную переработку по линии 11. При повышении давления в сепараторе 2 выше 0,15 кгс/см и колебании давле- ния в пределах 0,15-0,17 кгс/см сбрасывают факельные газы по линии 3 через газгольдер 4 на компремировани

Q 0 5 „

0

5

5, охлаждение 6 и сепарацию 7, после чего частично утилизируют в бензин 8 (48 т/сут) и топливную сеть завода (35 т/сут). Перед переработкой факельные газы по линии 11 смешивают в количестве 30 мас.% на смесь с жирным газом (171 т/сут), плотностью 2,0 - 2,1 кг/м после двухступенчатого каталитического крекинга. Смесь газов (245 т/сут, плотностью 1,7-1,9 кг/м) компремируют на первой ступени (5,5 кгс/см ) и второй ступени до 14 кгс/см , охлаждают и сепарируют с получением жирного газа (плотнос- тью 1,19 кг/м ) и конденсата, который подают в нестабильный бензин после первой ступени каталитического крекинга 13. Смесь направляют для абсорбции жирного газа с последую1цим получением сухого газа и вьщелением из абсорбата в пропановой колонне целевой фракции С 27 (31 т/сут - сырье нефтехимии-пиролиза) с высоким содержанием суммы С5 94,6 мас.%. Из остатка в бутановой колонне получают компонент сьфья алкилирования и дебу- танизированный мотобензин, который направляют на вторую ступень каталитического крекинга. Нестабильный авиабензин после второй ступени каталитического крекинга стабилизируют в стабилизаторе с получением стабильного авиабензина и рефяюкса (сжиженные газы) 35 (табл. 2), которые подают в компонент 30 для производства целевой фракции С 36 (132 т/сут)-сырье алкилирования с содержанием суммы С 70,5%. Дополнительная выработка целевых фракций за счет сокращения сжигаемого на факеле газа составляет Со, 18 т/сут, С 4 25 т/сут. Степень утилизации факельного газа повысилась с 30-43 до 84%, а количество сбрасываемого факельного газа, сжигаемого на факеле 38, снизилась до 30 т/сут.

Пример 3. Все условия утилизации и переработки факельных газов, что и в примере 2.

Факельные газы в количестве 40 мас.% смешивают с жирным газом двухступенчатого каталитического крекинга. Степень утилизации факельных газов повысилась до максимального значения - 91 мас.% (177 т/сут),ресурсы углеводородного сьфья увеличились для нефтехимии - фракции Cj на 27 т/сут, для алкилирования - фракции С на т/сут, а количество сжигаемого на

513

факеле газов составило минимальную величину 18 т/сут.

Пример 4. Все условия утилизации и переработки факельных газов, что и в примере 2.

Факельные газы в количестве 20 мае смешивают с жирным газом. Степень утилизации факельных газов значительно ниже 69 мас.%, чем в примерах 2, 3, но выше, чем в примере 1 (по прототипу) .

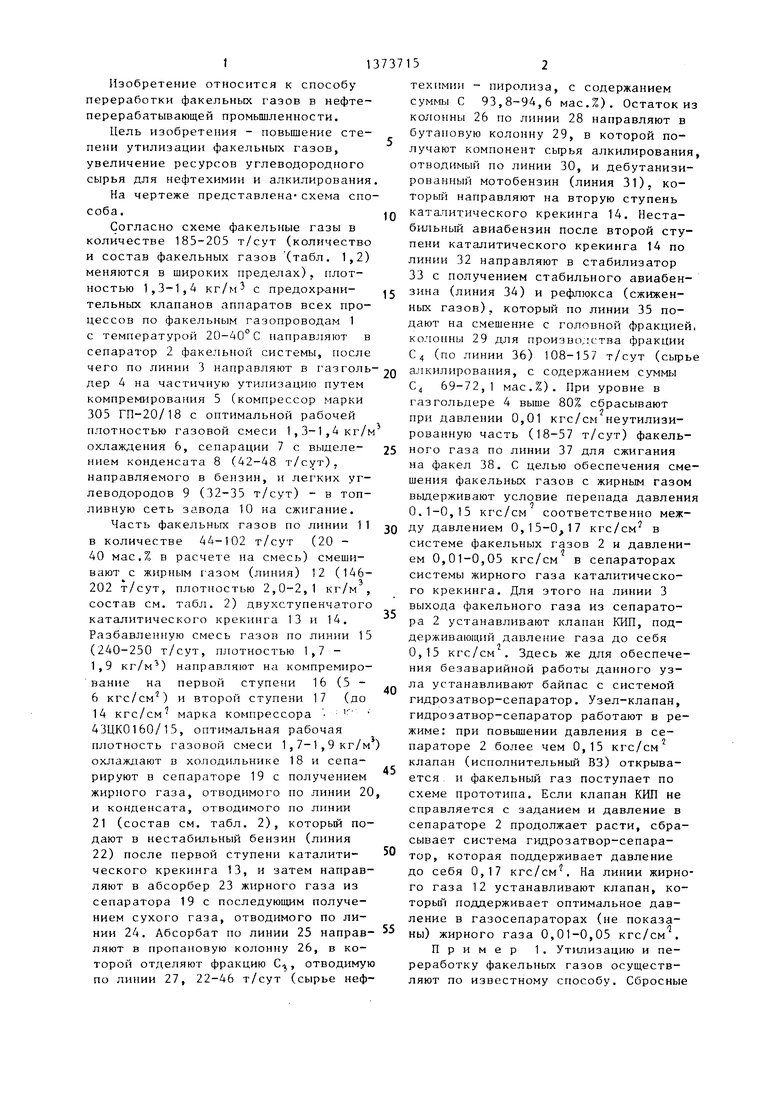

Показатели утилизации факельных газов по примерам 1-5 приведены в табл. 1 .

Пример 5. Все условия утилизации и переработки факельных газов, что и в примере 2.

Факельные газы в количестве 41 мас.% смешивают с жирным газом. Показатели степени утилизации факельных газов и дополнительной выработки углеводородного сырья хуже, чем в примере 2 (30%). Однако на данном примере следует отметить следующие узкие места: сказывается временами снижение плотности смеси газов до 1,7 кг/м и ниже на работе компрессора, который для обеспечения производительности 248 т/сут работал с пе- регрузом, при общем объеме факельных газов 205 т/сут и резком уменьшении их количества во времени, т.е. возможном сокращении ниже утилизируемого количества, происходит колебание загрузки на АГФУ, что не желательно, увеличение количества жирного газа, не вовлекаемого в переработку на АГФУ.

Все это указывает на то, что сме- шение факельных газов в количестве больше 40% нецелесообразно.

Использование способа позволяет получить следующие преимущества по сравнению с известным: повысить степень утилизации факельных газов в 2-3 раза с 30-43 до 84-91 мас.% или с 50-100 до 157-177 т/сут, вовлечь

ij

0 5 g

.,.

5

45

156

в квалифицированную переработку утилизированные факельные газы и увеличить ресурсы ценного углеводородного сырья для нефтехимии (фракции С для пиролиза) более чем в 2 раза (на 18- 27 т/сут), для алкилирования (фракции С4-бутанбутиленовой) в 1,5 раза (на 25-39 т/сут). сухого газа примерно на 31 6 т/сут, сократить колит чество сжигаемых газов на факеле с 120-130 до 18-30 т/сут (снизить потери углеводородов в нефтепереработке - очистить окружающую среду) или, что равноценно, уменьшить тепловые потери в окружающую среду на 224-230 Гкал (с 269-292 до 40-67), или на 157 - 160 тут (с 188-204 до 28-47) в сутки.

Формула изобретения

Способ переработки факельных газов процессов первичной переработки нефти и вторичной переработки нефтяного сырья путем сжигания части газов на факеле, подачи части газа на компремирование с последующим охлаждением, сепарации с выделением конденсата, подаваемого в бензин, и легких углеводородов, направляемых в топливную сеть, отличающийся тем, что, с целью повышения степени утилизации факельных газов, увеличения ресурсов углеводородного сырья для нефтехимии и алкилирования, факельные газы в количестве 20-40 мас.% смешивают с жирным газом двухступенчатого каталитического крекинга с последующим комп- ремированием смеси, охлаждением и сепарированием с получением жирного газа и конденсата, подаваемого на смешение с нестабильным бензином первой ступени каталитического крекинга, с последующей абсорбцией жирного газа полученной смесью с отделением сухого газа и абсорбата, направляемого на выделение из него фракций С и С4.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырья для производства технического углерода | 1983 |

|

SU1135749A1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕЗАВОДСКИХ ФАКЕЛЬНЫХ ГАЗОВ | 2013 |

|

RU2558886C2 |

| СИСТЕМА ПРИЕМА И СЖИГАНИЯ ФАКЕЛЬНЫХ НЕФТЯНЫХ ГАЗОВ | 1998 |

|

RU2153128C2 |

| КОМПОЗИЦИЯ АВИАЦИОННОГО БЕНЗИНА ДЛЯ КАРБЮРАТОРНЫХ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ | 2015 |

|

RU2581829C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ | 1993 |

|

RU2064963C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ НА ОСНОВЕ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2152977C1 |

| Способ модернизации газофракционирующей части установки каталитического крекинга | 2023 |

|

RU2800453C1 |

| Способ переработки вакуумного газойля | 1989 |

|

SU1684261A1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2012 |

|

RU2502717C1 |

Изобретение относится к нефтеперерабатывающей промьшшенности и касается переработки факельных газов. Цель изобретения - повьпиение степени утилизации факельных газов, увеличение ресурсов углеводородного сырья для нефтехимии и алкклирования. Процесс переработки ведут смешением факельных газов (в количестве 20 - +0 мас.%) с жирным газом двухступенчатого каталитического крекинга. После этого смесь компремируют, охлаждают и сепарируют с получением жирного газа и конденсата, который по дают в нестабильный бензин после первой ступени каталитического крекинга. Затем из смеси абсорбируют жирный газ с последующим отделением сухого газа и абсорбата, из которого выделяют фракции Ci| и С. По сравнению с известным способ позволяет повысить степень утилизации факельных газов в 2-3 раза (с 30-43 до 84-91 мас.%), вовлечь в квалифицированную переработку утилизированные газы и увели- чить ресурсы сырья для нефтехимии (фракции Cj) более чем в 2 раза, а для алкилирования (фракции С ) в 1,5 раза, сократить количество сжигаемого газа на факел с 120-130 до 18-30 т/сут. 1 ил., 2 табл. (С сл со со ЦааЛ, сл

По предлагаемому способу на АГФУ (линия 11)

в т.ч.

во фракцию Cj ресурсы сырья нефтехимии

во фракцию С ресурсы сырья алкилирования

в газ и дебутанизирова ный мотобензин

Сжигают на факеле, т/сут

мае. %

Итого: т/сут мае. %

Нет

74

100 48

102

18

27

11

25

25

39

16

38

31

46

21

49

1373715

и«лмам rajM

ирвьМ г«а с овок A rxeTyiM 4af того каталитячвс кого

Коядснсат ооел пя ятогл 19

1,Э О О 0,2 4,0 7,012,016,0 355,06,814,0

1,01 1.1 1,0 1,2 9,8 14,39,113 20,67,35,617

.1 3.2 О 2,9 4,39,35,2 17,913,92,9«0,4

t,9 - О 0,2 6,8 6,28,010,5 32,8,85,721,4

0,24,012,311,4 22,110,26,8Й ,0

1,97,65,2 П,810;о4,852,7

Тжвлиц 2

| Способ переработки нефтяныхгАзОВ | 1977 |

|

SU806742A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ переработки факельных газов | 1981 |

|

SU1060669A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Стрижевский И.И | |||

| и др | |||

| Факельные установки | |||

| М.: Химия, 1979, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-02-15—Публикация

1986-08-12—Подача