Область техники

Настоящее изобретение в общем относится к проклеивающей композиции для армирующих волокнистых материалов и более конкретно к химической композиции для рубленых армирующих волокон, применяемых для армирования бетона.

Уровень техники

Стекловолокна широко применяют в различных технологиях. Например, стекловолокно обычно применяют в качестве армирующего средства в полимерных матрицах для образования армированных стекловолокном пластиков или композиционных материалов. Стекловолокно применяют в форме цельных или рубленых нитей, прядей, пучков, тканых материалов, нетканых материалов, рубленых и цельных нитей, матов, сеток и холстов для армирования полимеров.

Рубленые стекловолокна обычно применяют в качестве армирующих материалов в композиционных материалах. Традиционно стекловолокна формируют путем вытягивания потоков расплавленной стекломассы через фильеру или отверстие. После протягивания стекловолокон через фильеру на них, как правило, наносят водную проклеивающую композицию или подвергают химической обработке. Водную проклеивающую композицию, обычно содержащую смазочные средства, связующие средства и пленкообразующие связующие смолы, наносят на волокна. Проклеивающая композиция обеспечивает защиту волокон от истирания между нитями, обеспечивает хорошее сцепление между нитями и способствует сочетаемости стекловолокон и матрицы, в которой будут применяться стекловолокна. Проклеивающая композиция, применяемая для армирования термореактивных смол, описана в документе WO 2008/085304.

Стекловолокна также можно применять в качестве армирующих материалов для бетона, как описано в документах JP-A-2002068810, JP-A-2002154853, JP-A-2003246655 и JP-A-2003335559. В этих заявках на патент описана композиция на основе стекла, устойчивая к воздействию щелочей для сопротивления действию среды с высоким pH в бетоне. Бетон, армированный стекловолокном, не устойчивым к воздействию щелочей, описан в документе US 6582511; при этом такой бетон обладает только повышенным сопротивлением к трещинообразованию при пластической усадке.

Сущность изобретения

Целью настоящего изобретения является предоставление стекловолокон, характеризующихся высоким сцеплением и сопротивлением к истиранию, а также высокой долговечностью в цементной матрице с течением времени.

Следовательно, целью настоящего изобретения является предоставление пряди из армирующего стекловолокна, сформированной из нескольких отдельных стекловолокон, покрытых проклеивающей композицией, содержащей по меньшей мере одно силановое связующее средство, полиуретановое пленкообразующее средство, содержащее блокированный изоцианат, и воду.

Примеры полиуретановых пленкообразующих средств, содержащих блокированный изоцианат, который можно применять в проклеивающей композиции, включают полиуретановые пленкообразующие средства на основе сложных полиэфиров, содержащие блокированный изоцианат, и полиуретановые пленкообразующие средства на основе простых полиэфиров, содержащие блокированный изоцианат.

Полиуретановое пленкообразующее средство, содержащее блокированный изоцианат, может находиться в форме водной дисперсии, эмульсии и/или раствора.

Снятие блокирующих групп изоцианата с полиуретанового пленкообразующего средства предпочтительно происходит при температуре, обеспечивающей одновременное или почти одновременное снятие блокирующих групп и отверждение указанного полиуретанового пленкообразующего средства. Согласно одному варианту осуществления снятие блокирующих групп с блокированного изоцианата происходит при температуре от приблизительно 107,2°C (225°F) до приблизительно 176,7°C (350°F), предпочтительно при температуре от приблизительно 125°C (250°F) до приблизительно 165,6°C (330°F).

Примеры силановых связующих средств, которые можно применять в проклеивающей композиции, включают аминосиланы, сложные эфиры силана, винилсиланы, метакрилоксисиланы, эпоксисиланы, серосодержащие силаны, уреидосиланы, изоцианатосиланы и их смеси. Согласно одному варианту осуществления применяют одно силановое связующее средство или смесь двух или трех силановых связующих средств.

Полиуретановое пленкообразующее средство, которое содержит блокированный изоцианат, может присутствовать в проклеивающем составе в количестве от приблизительно 25 масс.% до приблизительно 75 масс.% (содержание твердых веществ) от всей твердой композиции, и силановое связующее средство(-а) может присутствовать в проклеивающей композиции в количестве от приблизительно 2 масс.% до приблизительно 15 масс.% (содержание твердых веществ) от всей твердой композиции.

Другой целью настоящего изобретения является предоставление армированного бетона, содержащего бетон и пряди из стекловолокна, описанные выше.

Пряди из стекловолокна могут присутствовать в бетоне в количестве от приблизительно 0,02 об.% до приблизительно 3 об.% бетона, предпочтительно от приблизительно 0,05 об.% до приблизительно 2 об.% бетона.

Длина прядей из стекловолокна предпочтительно составляет от приблизительно 0,64 до приблизительно 5,08 см (от приблизительно 0,25 до приблизительно 2,5 дюймов), более предпочтительно от приблизительно 1,2 см до приблизительно 4,5 см, а диаметр нити составляет от приблизительно 13 до приблизительно 23 мкм. Линейная плотность прядей из стекловолокна составляет от приблизительно 50 до приблизительно 600 текс, предпочтительно от приблизительно 130 до приблизительно 500 текс.

Согласно одному варианту осуществления пряди из стекловолокна представлены в форме рубленых прядей.

Другая цель настоящего изобретения заключается в предоставлении способа формирования армированных прядей из стекловолокна, который предусматривает стадии нанесения проклеивающей композиции на несколько вытянутых стекловолокон, объединение стекловолокон в пряди из стекловолокна с заданным количеством стекловолокон в них, рубку прядей из стекловолокна для образования мокрых рубленых пучков из стекловолокна и сушку мокрых рубленых пучков из стекловолокна в сушильной печи для формирования рубленых пучков из стекловолокна.

Преимущество настоящего изобретения заключается в том, что стекловолокна характеризуются лучшим сопротивлением к истиранию на стадии перемешивания в свежеприготовленной бетонной смеси, так что волокна способны сохранять свои физические свойства. Преимущество получения волокна в соответствии с настоящим изобретением заключается в том, что технологичность свежеприготовленной бетонной смеси не нарушается или не снижается. Дополнительно к этому эти волокна прочно армируют затвердевший бетон с возможностью действия и создания пластичности в период после образования трещин. Эти волокна также характеризуются значительной долговечностью в цементной матрице благодаря высокой химической стойкости сшитого полиуретанового полимера, образованного на поверхности стекловолокна.

Приведенные выше и другие цели, признаки и преимущества настоящего изобретения станут полностью понятны из приведенного ниже подробного описания и прилагаемых чертежей.

Краткое описание чертежей

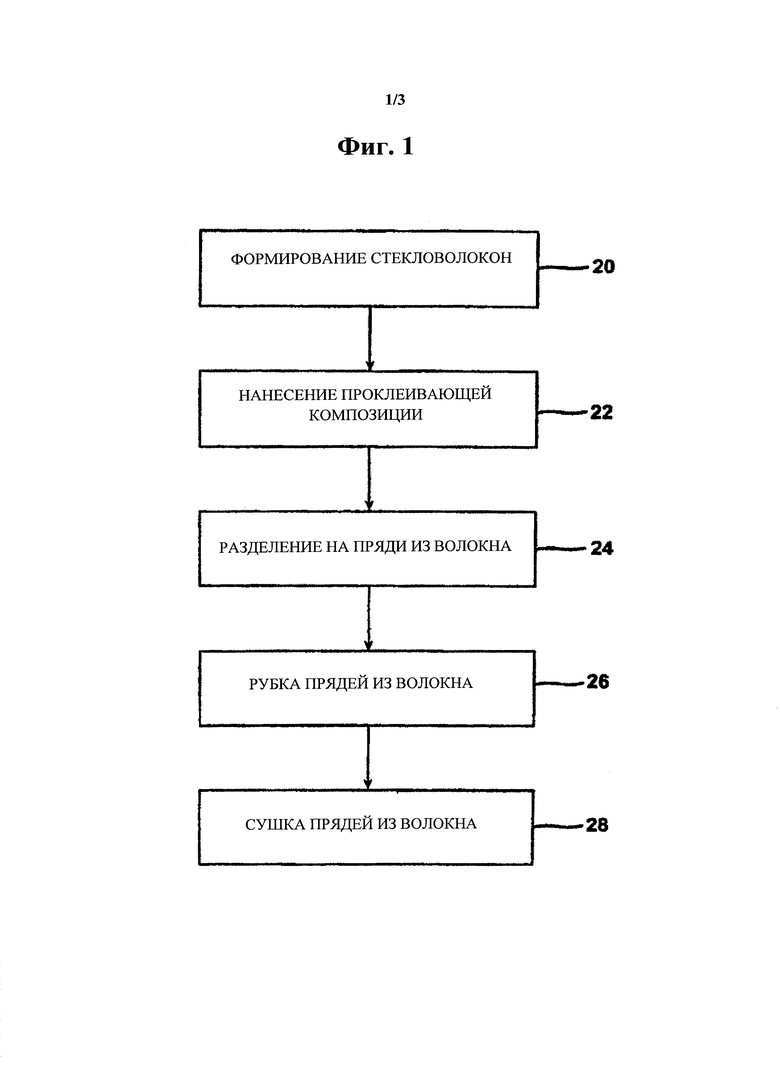

На фиг.1 представлена блок-схема, показывающая стадии приведенного в качестве примера способа формирования пучков из стекловолокна в соответствии с по меньшей мере одним приведенным в качестве примера вариантом осуществления настоящего изобретения.

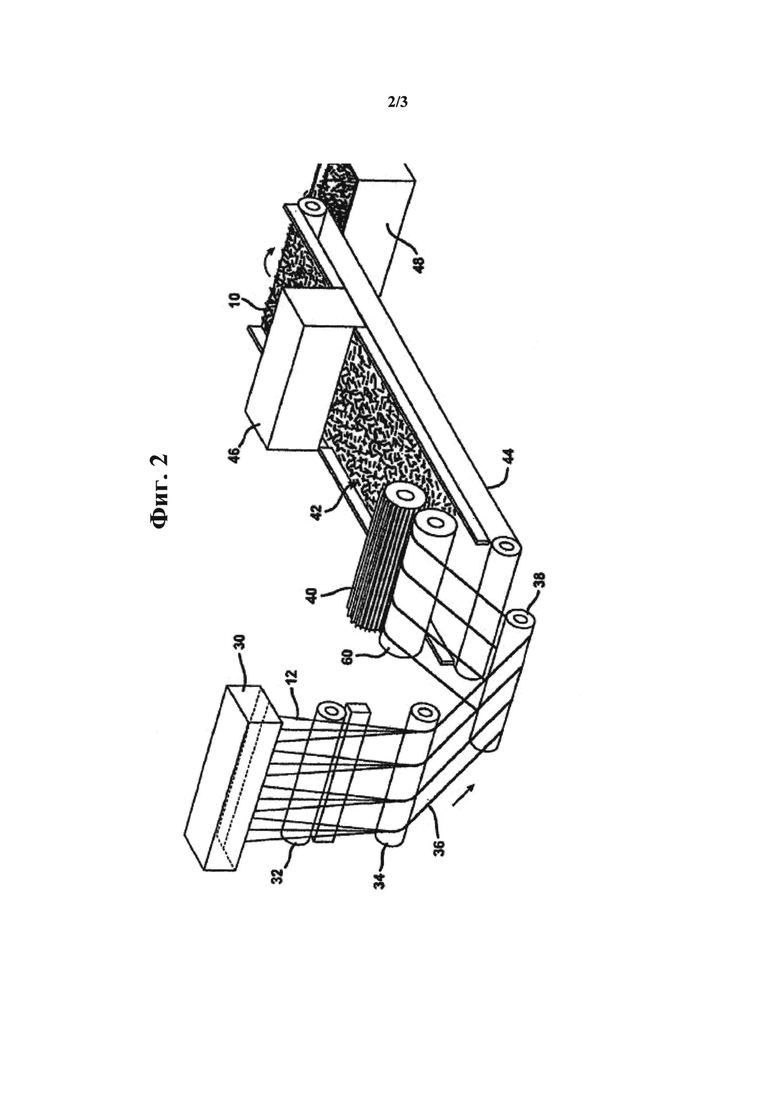

На фиг.2 схематически показана технологическая линия формирования пучков из высушенных рубленых прядей в соответствии с по меньшей мере одним приведенным в качестве примера вариантом осуществления настоящего изобретения.

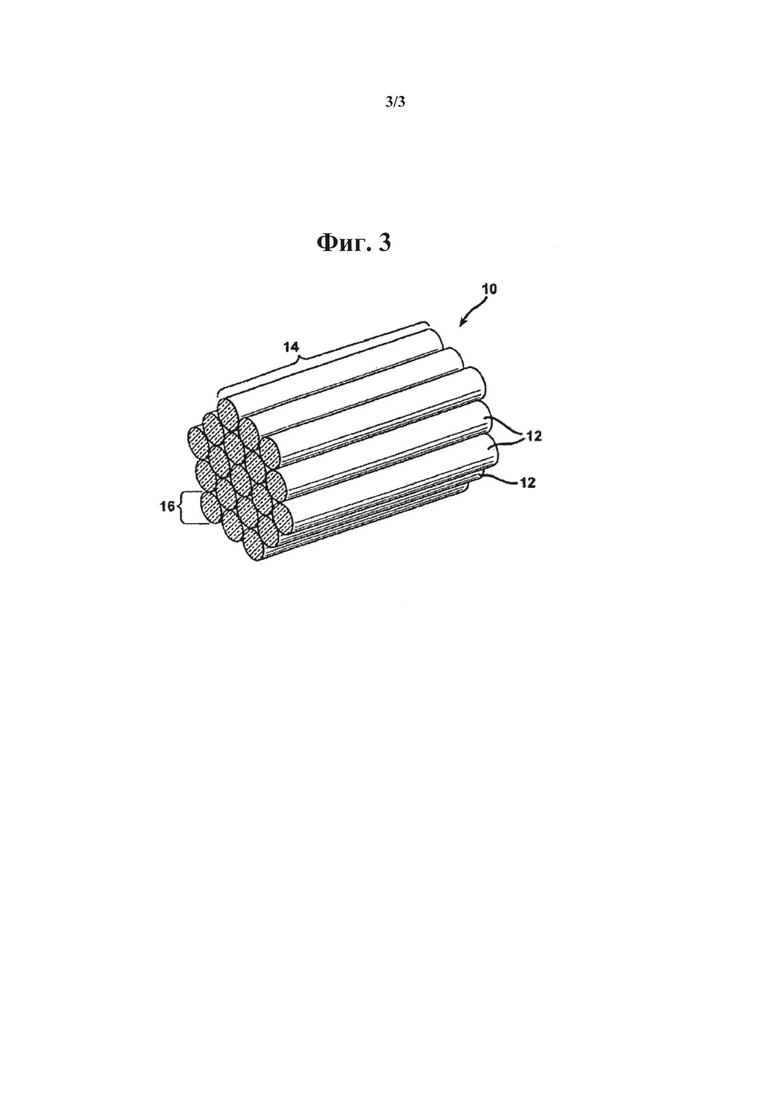

На фиг.3 схематически показан пучок из рубленой пряди в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения.

Подробное описание изобретения

Настоящее изобретение относится к пряди из армирующего стекловолокна, образованной из нескольких отдельных армирующих стекловолокон, покрытых приклеивающей композицией. Проклеивающая композиция содержит по меньшей мере одно силановое связующее средство, полиуретановое пленкообразующее средство, которое содержит блокированный изоцианат, и воду. Снятие блокирующих групп с блокированного изоцианата, применяемого в полиуретановом пленкообразующем средстве, предпочтительно происходит при температуре, обеспечивающей одновременное или почти одновременное снятие блокирующих групп и отверждение указанного полиуретанового пленкообразующего средства. Стекловолокна, проклеенные проклеивающей композицией, могут быть рублены и высушены на одной линии для образования рубленых пучков из стекловолокна. Рубка стекловолокон на одной линии снижает производственные затраты на продукцию, производимую из проклеенных стекловолокон, и исключает промежуточную стадию сматывания с куличей, сушки и рубки вне линии.

Проклеивающую композицию можно наносить на стекловолокна любым традиционным способом, включая нанесение валиком для нанесения покрытия, погружением с протягиванием, обливом или распылением для получения требуемого количества проклеивающей композиции на волокнах. Для армирующего волокна можно применять любой тип стекла, например стекло типа А, стекло типа С, стекло типа Е, стекло типа S, стекло типа E-CR (например, стекловолокно Advantex®, предоставляемое в продажу компанией Owens Corning), безборное стекло, стекловату, щелочестойкое стекло (например, стекло Cem-FIL®, предоставляемое в продажу компанией Owens Corning) или их сочетания. Предпочтительно армирующее волокно является щелочестойким стекловолокном. Проклеивающую композицию можно наносить на волокна с потерями при прокаливании (LOI) от приблизительно 0,8 до приблизительно 2,5 на высушенном волокне, предпочтительно от приблизительно 1,4 до приблизительно 2,2, более предпочтительно от приблизительно 1,6 до приблизительно 2,2. Согласно настоящей заявке LOI могут быть определены как процентное содержание органического твердого вещества, осажденного на поверхностях стекловолокна. Альтернативно стекловолокно можно применять в сочетании с прядями из одного или нескольких синтетических полимеров, например, кроме прочего, сложного полиэфира, полиамида, арамида, полиарамида, полипропилена, полиэтилена, поливинилового спирта и их смесей.

Как было описано выше, проклеивающая композиция содержит по меньшей мере одно силановое связующее средство. Силаны, помимо прочего, обеспечивают уменьшение уровня распушивания или разламывания нитей волокон в ходе последующей обработки. При необходимости в проклеивающую композицию для упрощения гидролиза силанового связующего средства можно добавлять слабую кислоту, например уксусную кислоту, борную кислоту, метаборную кислоту, янтарную кислоту, лимонную кислоту, муравьиную кислоту и/или полиакриловую кислоту. Примеры силановых связующих средств, которые можно применять в проклеивающей композиции, могут характеризоваться функциональными амино, эпокси, винил, метакрилокси, уреидными, изоцианатными и азамидными группами. Согласно предпочтительным вариантам осуществления силановые связующие средства включают силаны, содержащие один или несколько атомов азота, которые имеют одну или несколько функциональных групп, таких как аминной (первичные, вторичные, третичные и четвертичные), амино, имино, амидные, имидные, уреидные, изоцианатные или азамидные.

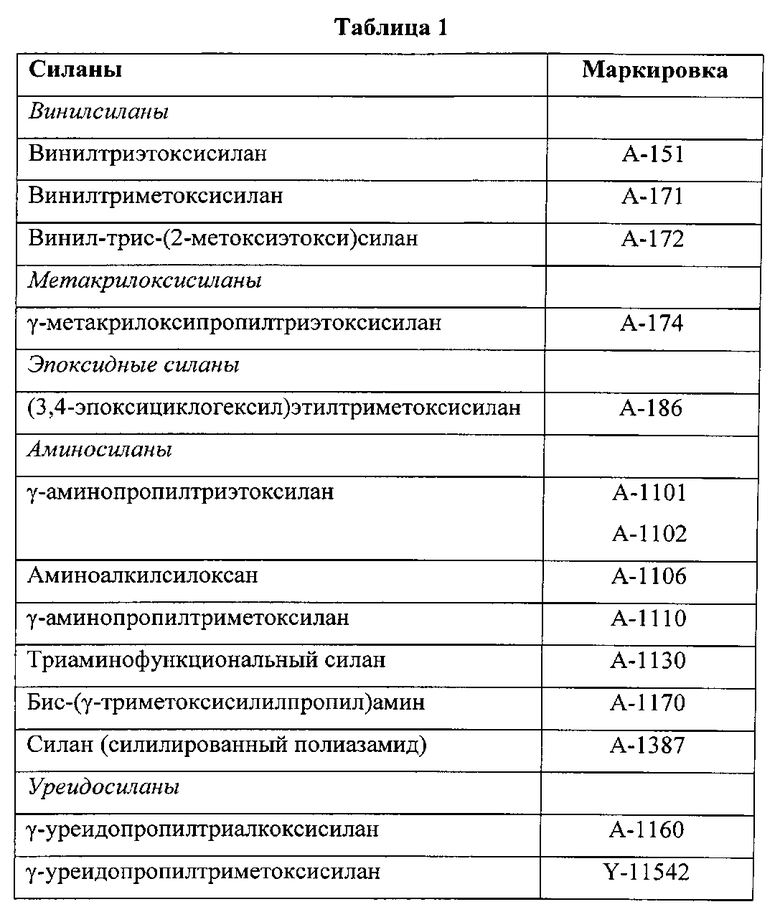

Неограничивающие примеры подходящих силановых связующих средств включают аминосиланы, сложные эфиры силанов, винилсиланы, метакрилоксисиланы, эпоксисиланы, серосодержащие силаны, уреидосиланы и изоцианатосиланы. Характерные примеры силановых связующих средств для применения в настоящем изобретении включают [гамма]-аминопропилтриэтоксисилан (А-1100), н-фенил-[гамма]-аминопропилтриметоксисилан (Y-9669), н-триметоксисилилпропилэтилендиамин (А-1120), метилтрихлорсилан (А-154), [гамма]-хлорпропилтриметоксисилан (А-143), винилтриацетоксисилан (А-188), метилтриметоксисилан (А-1630), [гамма]-уреидопропилтриметоксисилан (А-1524). Другие примеры подходящих силановых связующих средств приведены ниже в таблице 1. Все силановые связующие средства, указанные выше и приведенные в таблице 1, предоставляются в продажу компанией GE Silicones. Предпочтительно силановое связующее средство представляет собой аминосилан или диаминсилан.

Область техники

Настоящее изобретение, в общем, относится к проклеивающей композиции для армирующих волокнистых материалов и более конкретно к химической композиции для рубленых армирующих волокон, применяемых для армирования бетона.

Уровень техники

Стекловолокна широко применяют в различных технологиях. Например, стекловолокно обычно применяют в качестве армирующего средства в полимерных матрицах для образования армированных стекловолокном пластиков или композиционных материалов. Стекловолокно применяют в форме цельных или рубленых нитей, прядей, пучков, тканых материалов, нетканых материалов, рубленых и цельных нитей, матов, сеток и холстов для армирования полимеров.

Рубленые стекловолокна обычно применяют в качестве армирующих материалов в композиционных материалах. Традиционно стекловолокна формируют путем вытягивания потоков расплавленной стекломассы через фильеру или отверстие. После протягивания стекловолокон через фильеру на них, как правило, наносят водную проклеивающую композицию или подвергают химической обработке. Водную проклеивающую композицию, обычно содержащую смазочные средства, связующие средства и пленкообразующие связующие смолы, наносят на волокна. Проклеивающая композиция обеспечивает защиту волокон от истирания между нитями, обеспечивает хорошее сцепление между нитями и способствует сочетаемости стекловолокон и матрицы, в которой будут применяться стекловолокна. Проклеивающая композиция, применяемая для армирования термореактивных смол, описана в документе WO 2008/085304.

Проклеивающая композиция может содержать одно или несколько связующих средств. Связующее средство(-а) может присутствовать в проклеивающей композиции в количестве от приблизительно 2 масс.% до приблизительно 15 масс.% (содержание твердых веществ) от всей твердой композиции, предпочтительно в количестве от приблизительно 5 масс.% до приблизительно 15 масс.% (содержание твердых веществ), более предпочтительно в количестве от приблизительно 10 масс.% до приблизительно 15 масс.% (содержание твердых веществ) от всей твердой композиции.

Как было описано выше, проклеивающая композиция содержит полиуретановое пленкообразующее средство. Пленкообразующие средства создают улучшенную адгезию между армирующими волокнами, что приводит к повышенной целостности пряди. В проклеивающей композиции пленкообразующее средство выполняет функцию полимерного вяжущего средства для обеспечения дополнительной защиты армирующих волокон и для улучшения обрабатываемости, например для уменьшения распушивания, которое может возникать в результате рубки на высокой скорости.

Полиуретановое пленкообразующее средство, применяемое в проклеивающем составе согласно настоящему изобретению, содержит блокированный изоцианат. Предпочтительные для применения в проклеивающей композиции пленкообразующие средства содержат полиуретаны на основе сложного полиэфира и простого полиэфира, которые содержат блокированный изоцианат. Используемый в настоящем документе термин «блокированный» указывает на то, что группы изоцианата обратимо прореагировали с соединением, так что полученная в результате блокированная изоцианатная группа устойчива к воздействию активных атомов водорода при внешней температуре, но способна вступать в реакцию с активными атомами водорода в пленкообразующем полиуретане при повышенных температурах, например при температурах от приблизительно 93,33 С (200°F) до приблизительно 204,4°C (400°F).

Изоцианат, применяемый в проклеивающей композиции, может быть полностью блокирован или частично блокирован, так что он не будет вступать в реакцию с активными атомами водорода других компонентов до тех пор, пока пряди из химически обработанных (то есть, проклеенных) стекловолокон не будут нагреты до температуры, достаточной для снятия блокирующих групп с блокированного изоцианата и отверждения пленкообразующего средства. В проклеивающей композиции, применяемой в настоящем изобретение, снятие блокирующих групп с изоцианата предпочтительно происходит при температуре от приблизительно 107,2°C (225°F) до приблизительно 176,7°C (350°F) и более предпочтительно при температуре от приблизительно 125°C (250°F) до приблизительно 165,6°C (330°F). Группы, подходящие для применения в качестве блокирующего средства или блокирующей части блокированного изоцианата, хорошо известны в области техники, к которой относится настоящее изобретение, и предусматривают группы, такие как спирты, лактамы, оксимы, сложные эфиры маноловой кислоты, алкилацетоацетаты, триазолы, фенолы, амины и бензил-трет-бутиламин (ВВА). Применять можно одну или несколько разных блокирующих групп.

Неисчерпывающие примеры водной дисперсии блокированного изоцианата предусматривают Baybond PU 403, Baybond PU RSC 825, Baybond 406, Baybond PU130 (предоставляемые компанией Bayer), Witcobond 60Х (Witco), Baxenden 199-76X, Trixene DP/9B1961, Stantex EC 1159 PRO (предоставляемые компанией Pulcra).

Полиуретановое пленкообразующее средство, содержащее блокированный изоцианат, может присутствовать в проклеивающей композиции в количестве от приблизительно 25 масс.% до приблизительно 75 масс.% (содержание твердых веществ) от всей твердой композиции, предпочтительно в количестве от приблизительно 30 масс.% до приблизительно 70 масс.% (содержание твердых веществ), более предпочтительно в количестве от приблизительно 35 масс.% до приблизительно 70 масс.% (содержание твердых веществ). Указанное пленкообразующее средство можно добавлять в форме водной дисперсии, эмульсии или раствора.

Проклеивающая композиция дополнительно содержит воду для растворения или диспергирования активного твердого вещества для нанесения на стекловолокна. Воду можно добавлять в количестве, достаточном для разбавления водной проклеивающей композиции для получения вязкости, подходящей для ее нанесения на стекловолокна и для получения требуемого содержания твердого вещества на волокнах. В частности, проклеивающая композиция может содержать до приблизительно 90 масс.% воды.

Дополнительно к полиуретану на основе блокированного изоцианата проклеивающая композиция может содержать вторичный пленкообразователь на основе полимера, такой как эпоксид, сложный полиэфир, поливинилацетат, акриловые смолы, нереактивный полиуретан, функционализированные полиолефины или их смеси в количестве от приблизительно 5 масс.% до приблизительно 60 масс.% (содержание твердых веществ) от всей твердой композиции. Неисчерпывающие примеры водной дисперсии таких полимеров предусматривают: Neoxil 1143, Neoxil 9158 (предоставляемый компанией DSM), Epirez 5520 (производства Hexion), Witcobond 290Н (производства Chemtura), Airflex ЕР 740 (производства Wacker), Filco 310 (производства COIM), Vinamul 8828, Vinamul 8852, Impranil DLS (производства Bayer).

Согласно некоторым вариантам осуществления проклеивающая композиция может факультативно содержать по меньшей мере одно смазочное средство для упрощения получения волокна и обработки и изготовления композита. Согласно вариантам осуществления, в которых применяют смазочное средство, смазочное средство может присутствовать в проклеивающей композиции в количестве от приблизительно 0,1 масс.% до приблизительно 5 масс.% (содержание твердых веществ) от всей твердой композиции. Хотя можно применять любое подходящее смазочное средство, примеры смазочных средств для применения в проклеивающей композиции предусматривают, кроме прочего, растворимые в воде стеараты этиленгликоля (например, моностеарат полиэтиленгликоля, стеарат бутоксиэтила, моноолеат полиэтиленгликоля и бутоксиэтилстеарат), олеаты этиленгликоля, этоксилированные жирные амины, глицерин, эмульгированные минеральные масла, органополисилоксановые эмульсии, карбоксилатные парафины, линейные или (сверх)разветвленные парафины или полиолефины с функциональными или нефункциональными химическими группами, функционализированные или модифицированные парафины и полиолефины, наноглины, наночастицы и наномолекулы. Характерные примеры смазочных средств, пригодных для применения в проклеивающей композиции, предусматривают этаноламид стеариновой кислоты, предоставляемый в продажу под торговым наименованием Lubesize К-12 (производства АОС); PEG 400 МО моноолеатный сложный эфир с 400 этиленоксидными группами (производства Cognis); Emery 6760 L соль полиэтиленимин полиамида (производства Cognis); Lutensol ON60 (производства BASF); Radiacid (стеариновая кислота производства Fina); Michemlub 723 (Michelman) и Astor HP 3040 и Astor HP 8114 (микрокристаллические воски, предоставляемые компанией IGI International Waxes, Inc).

Согласно некоторым вариантам осуществления в проклеивающую композицию можно добавлять в небольших количествах добавки, такие как регуляторы pH, технологические вспомогательные вещества, противовспенивающие средства, антистатические средства, загустители, усилители адгезии, улучшающие совместимость средства, стабилизаторы, модификаторы ударопрочности, пигменты, краски, красители и/или ароматизаторы. Общее количество добавок, которые могут присутствовать в проклеивающей композиции, может составлять от 0 до приблизительно 5,0 масс.% (содержание твердых веществ) от всей твердой композиции, и согласно некоторым вариантам осуществления добавки могут быть добавлены в количестве от приблизительно 0,2 масс.% до приблизительно 5,0 масс.% (содержание твердых веществ) от всей твердой композиции.

Согласно варианту осуществления, в общем показанному на фиг.1, показан способ формирования рубленых прядей из стекловолокна согласно одному аспекту настоящего изобретение. В частности, способ предусматривает формирование стекловолокон (стадия 20), нанесение проклеивающей композиции на стекловолокна (стадия 22), разделение волокон с получением прядей из волокон (стадия 24), рубку прядей из волокна на отдельные отрезки (стадия 26) и сушку прядей из волокна (стадия 28) для получения рубленых пучков из стекловолокна.

Как более подробно показано на фиг.2, стекловолокно 12 может быть получено путем вытягивания потоков расплавленной стекломассы (не показано) через фильеру или отверстие 30. Проклеивающую композицию наносят на волокна в количестве, достаточном для обеспечения содержания влаги в волокнах от приблизительно 6% до приблизительно 12%. Вытянутые стекловолокна 12 могут иметь диаметр от приблизительно 12 микрон до приблизительно 24 микрон. Предпочтительно волокна 12 имеют диаметр от приблизительно 14 микрон до приблизительно 20 микрон.

После протягивания стекловолокон 12 через фильеру 30 водную проклеивающую композицию наносят на волокна 12. Проклеивающая композиция может быть нанесена традиционными способами, например нанесением роликом 32. После обработки стекловолокон 12 проклеивающей композицией их объединяют и разделят на пряди 36 из волокна с требуемым характерным количеством отдельных стекловолокон 12. Разделительная колодка 34 разделяет вытянутые проклеенные стекловолокна 12 на пряди 36 из волокна. Пряди 36 из стекловолокна могут быть факультативно пропущены через вторую разделительную колодку (не показана) перед рубкой прядей 36 из волокна. Характерное количество отдельных стекловолокон 12, присутствующих в прядях 36 из волокна (и, следовательно, количество пучков из разделенных стекловолокон 12), будет меняться в зависимости от конкретного варианта применения рубленых пучков 10 из стекловолокна, и специалисту в области техники, к которой относится настоящее изобретение, будет нетрудно его определить. Согласно настоящему изобретению предпочтительно, чтобы каждая прядь или пучок из армирующего волокна содержал от 100 волокон до 2500 волокон или более.

Пряди 36 из волокна затем передают от объединяющей колодки 38 на узел инструмент 40 для рубки/валок 60, в котором их рубят на мокрые рубленые пучки 42 из стекловолокна. Пряди 36 могут быть разрублены на отрезки длиной от приблизительно 1,28 см (0,5 дюймов) до приблизительно 5,08 см (2 дюймов). Мокрые рубленые пучки 42 из стекловолокна могут падать на конвейер 44 (например, перфорированный конвейер) для транспортировки в сушильную печь 46. Пучки мокрых проклеенных рубленых волокон 42 затем высушивают для закрепления или застывания проклеивающей композиции на стекловолокне 12. Предпочтительно мокрые пучки 42 из волокна сушат в печи 46, например печи с псевдоожиженным слоем (то есть печи Cratec((производства Owens Corning)), вращающейся термической люлечной печи или диэлектрической печи для получения высушенных рубленых пучков 10 из стекловолокна. Согласно одному варианту осуществления волокна обрабатывают нагревом в течение от приблизительно 15 минут до приблизительно 90 минут при температуре от приблизительно 140°C до приблизительно 170°C.

Высушенные волокна затем можно пропускать через сетки (не показаны) для удаления длинных волокон, распушенных комков и других нежелательных элементов перед собиранием рубленых стекловолокон. Согласно одному варианту осуществления удаляют боле 99% (или равное этому количество) несвязанной воды (то есть воду, которая находит снаружи рубленых пучков из волокон). Однако необходимо, чтобы в сушильной печи 46 была удалена практически вся вода. Выражение «практически вся вода» согласно настоящему документу, означает, что вся или практически вся несвязанная вода из пучков из волокон удаляется.

Согласно предпочтительному варианту осуществления мокрые рубленые пучки 42 из волокна предварительно сушат на конвейере 44 перед сушкой в печи 46. Это можно выполнить, например, продувкой потоком теплого воздуха через ковер или внутри тоннеля (не показан). Обработка предварительной сушкой обеспечивает частичное уменьшение содержания влаги в мокрых рубленых пучках из волокна для предотвращения спекания, забивки и склеивания между прядями, что может происходить во время обработки сушкой. Когда мокрые рубленые волокна предварительно сушат, это предпочтительно осуществляют в течение нескольких секунд при температуре от приблизительно 60°C до приблизительно 130°C.

Пример пучка 10 из рубленого стекловолокна согласно настоящему изобретению показан в общем на фиг.3. Как показано на фиг.3, пучок 10 из рубленого стекловолокна образован из нескольких отдельных стекловолокон 12 диаметром 16 и длиной 14. Отдельные стекловолокна 12 размещают практически параллельно друг другу в тугой связке или «пучке». Используемое в настоящем документе выражение «практически параллельно» означает, что отдельные стекловолокна 12 параллельны или практически параллельны друг другу.

Высушенные, проклеенные, рубленые пучки из армирующего волокна можно применять для армирования бетон. Используемый в настоящем документе термин «бетон» означает объединение цемента, заполнителя, песка, воды и факультативно добавок, широко применяемых в области техники.

После общего описания настоящее изобретение может быть дополнительно пояснено со ссылкой на конкретные примеры, показанные ниже, приведенные только в иллюстративных целях и не являющиеся исчерпывающими или ограничивающими, если не указано иное.

Примеры

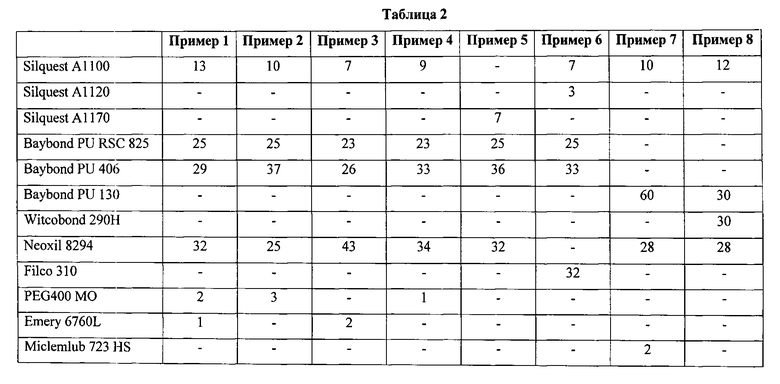

1) Проклеивающее вещество и композиция

Следующие примеры были получены медленным добавлением раствора силанового связующего средства в воду и перемешиванием в течение приблизительно 20 минут для получения полной гидролизации материала. Затем в воде разбавляли сырьевые материалы перед смешиванием друг с другом и с силановым связующим средством. Композиция согласно примерам 1-8 приведена в таблице 2 ниже.

Количества, указанные в примерах, выражены в масс.% (содержание твердых веществ) от всей твердой композиции. 2) Получение стекловолокна

2) Получение стекловолокна

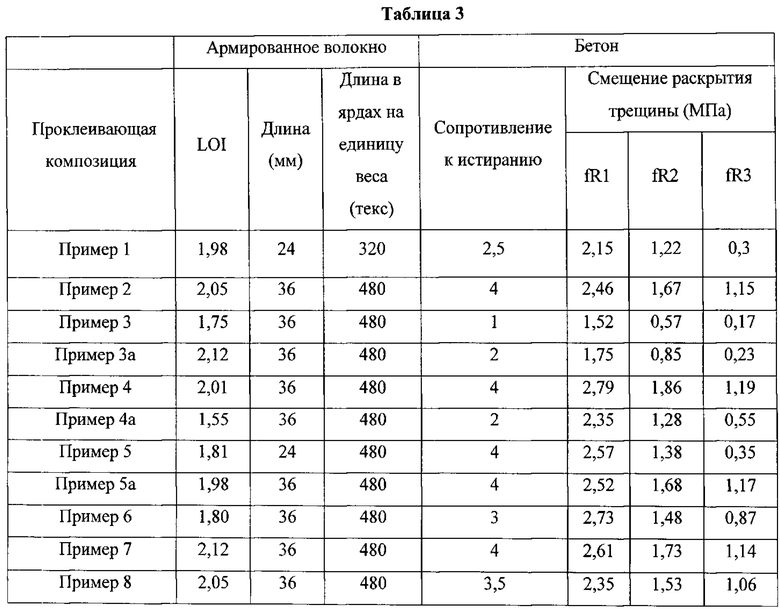

Проклеивающую композицию наносили роликом непосредственно на щелочеустойчивые стекловолокна, тем самым получали армированное стекловолокно. Свойства армированных волокон приведены в таблице 3.

Проклеивающая композиция согласно примерам 3а, 4а и 5а была идентична проклеивающей композиции согласно примерам 3, 4 и 5 соответственно за исключением того, что общее содержание твердых веществ проклеивающей композиции изменяли для модифицирования LOI волокон.

3) Армирование бетона

Сопротивление к истиранию является качественной сравнительной характеристикой аспекта армированного стекловолокна до и после смешивания в течение 6 мин со свежим раствором и заполнителями (0-4 мм). Волокнам была присвоена оценка по шкале от 1 до 5; оценка 5 указывает на то, что волокно имеет одинаковую форму до и после смешивания; оценка 1 указывает на то, что волокно полностью распушено или сломано.

Бетон для литья образца готовили смешиванием цемента, песка (0-4 мм), заполнителей (4-16 мм) и воды. Отношение вода/цемент составляло 0,55, а отношение между различными компонентами обеспечивало класс сжатия бетона C30 и класс текучести S2. В бетон, полученный смешиванием, добавляли 0,5 об.% армированных волокон согласно настоящему изобретению. Благодаря хорошей способности волокон к диспергированию в свежеприготовленной бетонной смеси получали однородную дисперсию по истечении времени смешивания от 2 до 3 минут.

Механические свойства бетона оценивали в соответствии со стандартом EN 14651 по истечении 28 дней. fR1, FR2 и fR3 представляют соответствующую прочность в МПа для смещения раскрытия трещины (CMOD), равного 0,5 мм, 1,5 мм и 2,5 мм соответственно, рассчитанного после испытания волокон согласно настоящему изобретению в бетоне.

Свойства бетона также приведены в таблице 3.

Из таблицы 3 видно, что получены волокна с LOI от приблизительно 1,6 до 2,2. Проклеивающие композиции согласно настоящему изобретению, которые содержат требуемое количество блокированного изоцианата, подходят для армирования бетонной матрицы, поскольку они обладают высоким сопротивлением к истиранию и свойствами смещения раскрытия трещины. Особенно отмечено, что значения fR1 достаточно высокие, а значения fR3 остаются на уровне до приблизительно 40% от соответствующих значений fR1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ СТЕКЛОВОЛОКНА, СТЕКЛОВОЛОКНА С ЗАМАСЛИВАТЕЛЕМ И АРМИРОВАННЫЕ ИЗДЕЛИЯ, ИХ ВКЛЮЧАЮЩИЕ | 2008 |

|

RU2484114C2 |

| БЕЗУТОЧНЫЕ ОДНОНАПРАВЛЕННЫЕ ТКАНИ, АРМИРОВАННЫЕ ВОЛОКНОМ | 2015 |

|

RU2681861C2 |

| ПРОКЛЕИВАЮЩИЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2012 |

|

RU2603974C2 |

| СТЕКЛОВОЛОКОННЫЕ ПРЯДИ И СОДЕРЖАЩИЕ ИХ АРМИРОВАННЫЕ ИЗДЕЛИЯ | 2012 |

|

RU2600369C2 |

| ЛАМИНАТЫ (СЛОИСТЫЕ МАТЕРИАЛЫ), УСИЛЕННЫЕ СТЕКЛОВОЛОКНОМ, МОНТАЖНЫЕ ЭЛЕКТРОННЫЕ ПЛАТЫ И СПОСОБЫ СБОРКИ ИЗДЕЛИЯ | 1999 |

|

RU2222123C2 |

| ГИБКИЙ НЕТКАНЫЙ МАТ | 2014 |

|

RU2675890C2 |

| ПРЯДИ СТЕКЛОВОЛОКНА С ПОКРЫТИЕМ ИЗ НЕОРГАНИЧЕСКИХ ЧАСТИЦ И ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ИХ | 1999 |

|

RU2209789C2 |

| КОМПОЗИЦИИ ЗАМАСЛИВАТЕЛЯ И ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ, АРМИРОВАННЫЕ СТЕКЛЯННЫМИ ВОЛОКНАМИ | 2007 |

|

RU2456249C2 |

| СПОСОБ СНИЖЕНИЯ АБРАЗИВНОГО ИЗНОСА СТЕКЛОВОЛОКОННОЙ ПРЯДИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ТКАНИ | 1999 |

|

RU2212382C2 |

| КОМПОЗИЦИОННОЕ ВОЛОКНО, ПОКРЫТОЕ ДИОКСИДОМ КРЕМНИЯ, ДЛЯ АРМИРОВАНИЯ БЕТОНА | 2017 |

|

RU2732284C2 |

Изобретение относится к проклеивающей композиции для армирующих прядей из стекловолокна. Технический результат изобретения заключается в повышении сопротивления волокна к истиранию. Прядь из армирующего стекловолокна содержит множество отдельных стекловолокон, покрытых проклеивающей композицией. Проклеивающая композиция содержит по меньшей мере одно силановое связующее средство, полиуретановое пленкообразующее средство, содержащее блокированный изоцианат, вторичное пленкообразующее средство и воду. Полиуретановое пленкообразующее средство, содержащее блокированный изоцианат, присутствует в указанной проклеивающей композиции в количестве от приблизительно 25 мас.% до приблизительно 75 мас.% (содержание твердых веществ) от всей твердой композиции. Вторичное пленкообразующее средство выбрано из эпоксида, сложного полиэфира, поливинилацетата, нереактивного полиуретана и их смесей, и где указанное вторичное пленкообразующее средство присутствует в указанной проклеивающей композиции в количестве от 5 мас.% до 60 мас.% (содержание твердых веществ) от всей твердой композиции. 3 н. и 13 з.п. ф-лы, 3 ил., 3 табл.

1. Прядь из армирующего стекловолокна, содержащая множество отдельных стекловолокон, покрытых проклеивающей композицией, при этом указанная проклеивающая композиция содержит по меньшей мере одно силановое связующее средство, полиуретановое пленкообразующее средство, содержащее блокированный изоцианат, вторичное пленкообразующее средство и воду, где указанное полиуретановое пленкообразующее средство, содержащее блокированный изоцианат, присутствует в указанной проклеивающей композиции в количестве от приблизительно 25 мас.% до приблизительно 75 мас.% (содержание твердых веществ) от всей твердой композиции, где вторичное пленкообразующее средство выбрано из эпоксида, сложного полиэфира, поливинилацетата, нереактивного полиуретана и их смесей и где указанное вторичное пленкообразующее средство присутствует в указанной проклеивающей композиции в количестве от 5 мас.% до 60 мас.% (содержание твердых веществ) от всей твердой композиции.

2. Прядь из армирующего стекловолокна по п. 1, отличающаяся тем, что указанное полиуретановое пленкообразующее средство, содержащее блокированный изоцианат, выбрано из полиуретанового пленкообразующего средства на основе сложного полиэфира, содержащего блокированный изоцианат, и полиуретанового пленкообразующего средства на основе простого полиэфира, содержащего блокированный изоцианат.

3. Прядь из армирующего стекловолокна по п. 1 или 2, отличающаяся тем, что снятие блокирующих групп с указанного полиуретанового пленкообразующего средства, содержащего блокированный изоцианат, происходит при температуре, которая обеспечивает одновременное или почти одновременное снятие блокирующих групп и отверждение указанного полиуретанового пленкообразующего средства.

4. Прядь из армирующего стекловолокна по любому из пп. 1, 2, отличающаяся тем, что снятие блокирующих групп с указанного блокированного изоцианата происходит при температуре от 107,2°C (225°F) до 176,7°C (350°F).

5. Прядь из армирующего стекловолокна по п. 4, отличающаяся тем, что снятие блокирующих групп с указанного блокированного изоцианата происходит при температуре от 125°C (250°F) до 165,6°C (330°F).

6. Прядь из армирующего стекловолокна по любому из пп. 1, 2, 5, отличающаяся тем, что указанное по меньшей мере одно силановое связующее средство выбрано из аминосиланов, сложных эфиров силана, винилсиланов, метакрилоксисиланов, эпоксисиланов, серосодержащих силанов, уреидосиланов, изоцианатосиланов и их смесей.

7. Прядь из армирующего стекловолокна по любому из пп. 1, 2, 5, отличающаяся тем, что указанное силановое связующее средство(-а) присутствует (присутствуют) в указанной проклеивающей композиции в количестве от приблизительно 2 мас.% до приблизительно 15 мас.% (содержание твердых веществ) от всей твердой композиции.

8. Прядь из армирующего стекловолокна по любому из пп. 1, 2, 5, отличающаяся тем, что проклеивающая композиция нанесена на волокна с потерей при прокаливании на высушенных волокнах от приблизительно 0,8 до приблизительно 2,5.

9. Прядь из армирующего волокна по любому из пп. 1, 2, 5, отличающаяся тем, что указанным стекловолокном является щелочестойкое стекловолокно.

10. Проклеивающая композиция, содержащая по меньшей мере одно силановое связующее средство, полиуретановое пленкообразующее средство, содержащее блокированный изоцианат, вторичное пленкообразующее средство и воду, где указанное полиуретановое пленкообразующее средство, содержащее блокированный изоцианат, присутствует в указанной проклеивающей композиции в количестве от приблизительно 25 мас.% до приблизительно 75 мас.% (содержание твердых веществ) от всей твердой композиции, где вторичное пленкообразующее средство выбрано из эпоксида, сложного полиэфира, поливинилацетата, нереактивного полиуретана и их смесей и где указанное вторичное пленкообразующее средство присутствует в указанной проклеивающей композиции в количестве от 5 мас.% до 60 мас.% (содержание твердых веществ) от всей твердой композиции.

11. Проклеивающая композиция по п. 10, отличающаяся тем, что полиуретановое пленкообразующее средство является таким, как определено в любом из пп. 2-5.

12. Проклеивающая композиция по п. 10 или 11, отличающаяся тем, что силановое связующее средство(-а) является (являются) связующим средством, как определено в п. 6 или 7.

13. Армированный бетон, содержащий бетон и пряди из стекловолокна по любому из пп. 1-9.

14. Бетон по п. 13, отличающийся тем, что пряди из стекловолокна присутствуют в количестве от приблизительно 0,02 об.% до приблизительно 3 об.% бетона.

15. Бетон по п. 13 или 14, отличающийся тем, что длина прядей из стекловолокна составляет от приблизительно 0,64 см до приблизительно 5,08 см, а диаметр составляет от приблизительно 12 мкм до приблизительно 24 мкм.

16. Бетон по любому из пп. 13, 14, отличающийся тем, что пряди из стекловолокна представлены в форме рубленых прядей.

| US 5236982 A, 17.08.1993 | |||

| US 5236982 A, 17.08.1993 | |||

| WO 2008085304 A2, 17.07.2008 | |||

| EP 1630146 A2, 01.03.2006 | |||

| БЕЗВОДНАЯ ЗАМАСЛИВАЮЩАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИУРЕТАНА ДЛЯ СТЕКЛОВОЛОКОН, ПОЛУЧЕННЫЕ СТЕКЛОВОЛОКНА И ВКЛЮЧАЮЩИЕ ВЫШЕУКАЗАННЫЕ ВОЛОКНА КОМПОЗИТЫ | 2003 |

|

RU2314374C2 |

| US 4659753 A1, 21.04.1987. | |||

Авторы

Даты

2016-05-10—Публикация

2011-09-23—Подача