Область техники

Настоящее изобретение относится к проклеивающим композициям для стекловолоконных прядей, стекловолоконным прядям, полученным покрытием стекловолокон указанными проклеивающими композициями, и композиционным материалам, содержащим указанные стекловолоконные пряди.

Уровень техники

Армирующие стекловолоконные пряди обычно получают механическим вытягиванием потоков расплавленного стекла, текущих под собственным весом из множества отверстий насадок, заполненных расплавленным стеклом, с образованием нитей, которые собирают вместе в основные пряди и затем накапливают. Во время вытягивания стеклянных нитей и перед тем, как их собирают вместе в пряди, стеклянные нити покрывают проклеивающей композицией, обычно водной проклеивающей композицией, при помощи вращающегося вальца. Роль проклеивающей композиции (также называемой "клеящее вещество") двояка:

1) во время производства прядей клеящее вещество защищает нити от истирания, обусловленного трением нитей при большой скорости относительно рабочих элементов процесса, таким образом выступая в роли смазочного средства. Оно также делает возможным удаление электростатических зарядов, образовавшихся во время этого трения. Наконец, оно обеспечивает когезию пряди путем обеспечения связывания нитей друг с другом; и

2) во время производства армированных материалов клеяшее вещество улучшает смачивание стекловолокна и пропитку пряди материалом, который необходимо армировать. Оно также активирует адгезию между стекловолокном и материалом, таким образом давая композиционные материалы, характеризующиеся улучшенными механическими свойствами.

Чаще всего используемые проклеивающие композиции представляют собой водные композиции и, в частности, водные проклеивающие композиции, содержащее пленкообразующее средство, которое проявляет, в частности, преимущества обеспечения механической когезии для конечного клеящего вещества и защиты прядей от механического повреждения и воздействий химических веществ и среды. Эти проклеивающие композиции состоят из более чем 80% по массе воды и, следовательно, имеют низкую вязкость, обычно самое большее равную 5 мПа, что позволяет им легко осаждаться при помощи относительно простых устройств для проклейки, например, при помощи вращающегося вальца, над которым стеклянные нити проходят на высокой скорости. Однако, следующие недостатки возникают вследствие наличия воды в таком большом количестве:

1) проклеивающая композиция не прилипает хорошо к стекловолокну, когда прядь входит в контакт с различными элементами, которые выступают в качестве ее направителя в намоточную машину; происходит явление дренажа, с последующим центробежным отбрасыванием клеящего вещества под воздействием скорости вытягивания; и

2) воду необходимо удалять сушкой паковок прядей, которая осуществляет селективный перенос составляющих клеящего вещества в зависимости от их аффинности к воде и их молекулярной массы, в основном от внутренней части к внешней части паковки; в результате свойства пряди непостоянны относительно всей длины паковки, что отражается, в частности, в проблемах обработки при ткацких операциях и появлении дефектов пропитки {например, белые пятна) в композиционных материалах, имеющих органическую матрицу.

Одним путем преодоления последнего недостатка является включение структурирующей добавки в клеящее вещество, как описано в WO 2009/044042. Структурирующая добавка придает клеящему веществу вид физического геля.

Проклеивающие композиции, содержащие структурирующую добавку, обычно содержат катионный полимер, иногда называемый катионным смазочным средством (смотри, например, WO 2009/044042). Стабильность таких проклеивающих композиций с течением времени, однако, оказалась неоптимальной при использовании в промышленном масштабе, где пушение стекловолоконных прядей обычно продолжается до 48 или 72 часов без перерыва. В частности, наблюдали, что с течением времени агрегаты проклеивающей композиции на вращающемся вальце, таким образом, препятствуют или снижают эффективность пушения. Без ограничения какой-либо теорией, считается, что это происходит вследствие взаимодействия между структурирующей добавкой, которая содержит анионные группы, и катионным полимером, который, как было определено, содержит по меньшей мере приблизительно 50% катионных групп.

Таким образом существует потребность в проклеивающей композиции, которая является стабильной и не скапливаются на элементах процесса с течением времени, которая проявляет высокую вязкость, которая главным образом не имеет переноса составляющих клеящего вещества и обеспечивает постоянные значения потерь при прокаливании (ППП) на прядях.

Такая проклеивающая композиция была бы полезной при получении стекловолоконных прядей различных форм (непрерывных, рубленных или дробленных прядей, матов из непрерывных или рубленных прядей, сеток, тканых материалов, вязаных материалов и подобного), пригодных для армирования матриц различной природы, например, термопластичных или термоотверждающихся материалов.

Сущность изобретения

В настоящее время было обнаружено, что добавление конкретного катионного полимера в проклеивающую композицию, содержащую структурирующую добавку, улучшает стабильность и увеличивает вязкость проклеивающей композиции, таким образом улучшая обработку волокон.

Соответственно, первый аспект настоящего изобретения относится к проклеивающей композиции, содержащей структурирующую добавку, пленкообразующее средство, связующее средство, катионный полимер, содержащий полиалкилениминный скелет, и добавки, причем катионный полимер имеет самое большее 20% активных аминогрупп. Согласно одному типичному варианту осуществления структурирующая добавка содержит сукциногликан. Согласно другому варианту осуществления пленкообразующее средство содержит соединение, выбранное из поливинилацетата, полиуретана, сложного полиэфира, эпоксисоединения и их смесей. Согласно другому варианту осуществления связующее средство содержит силан или смесь силанов. Согласно другому варианту осуществления катионный полимер содержит полиэтилениминный скелет.

Другой аспект настоящего изобретения относится к способу получения проклеивающей композиции. Согласно одному варианту осуществления способ предусматривает гидролиз связующего средства, добавление катионного полимера в раствор и затем добавление структурирующей добавки в полученную смесь.

Дополнительный аспект настоящего изобретения относится к стекловолоконным прядям, покрытым проклеивающей композицией.

Еще один дополнительный аспект настоящего изобретения относится к композиционным материалам, полученным из стекловолоконных прядей, покрытых проклеивающей композицией.

Краткое описание чертежей

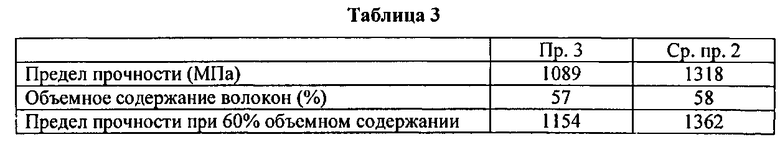

На фиг. 1 показана структура ксантана и сукциногликана, используемых в проклеивающей композиции согласно одному типичному варианту осуществления.

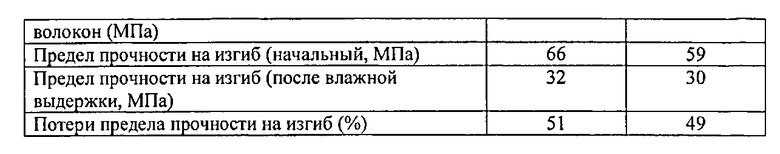

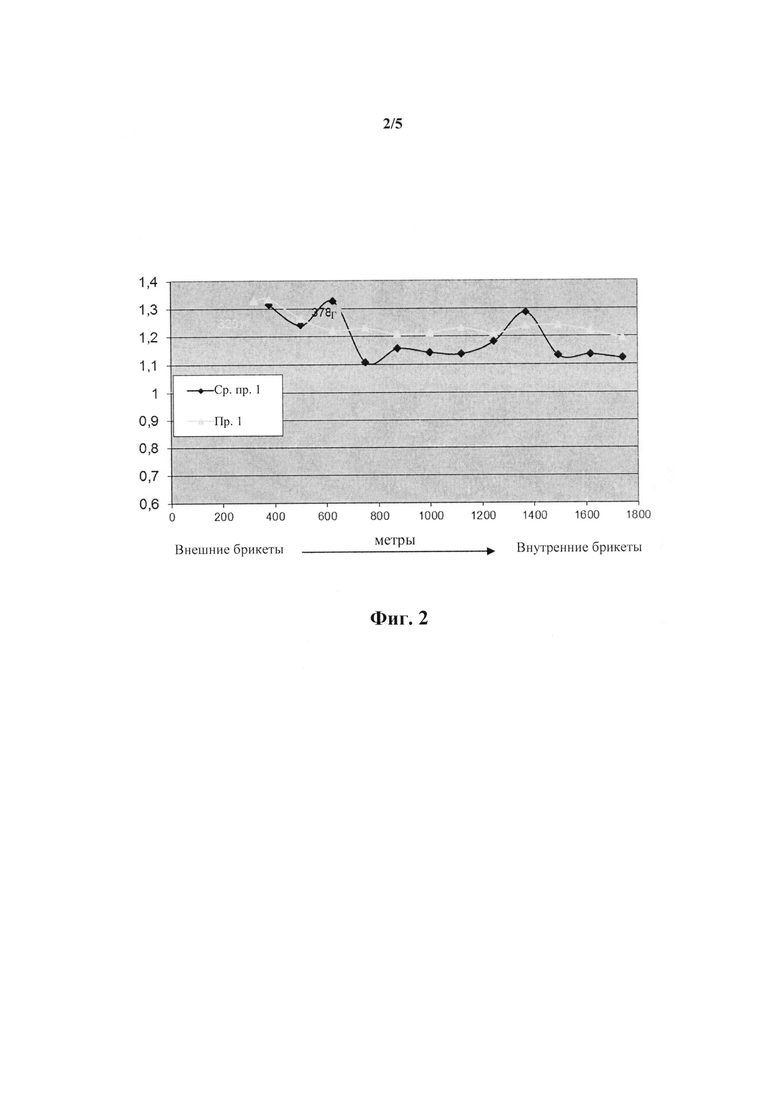

На фиг. 2 представлен график, показывающий изменение переноса в пучках с несколькими концами.

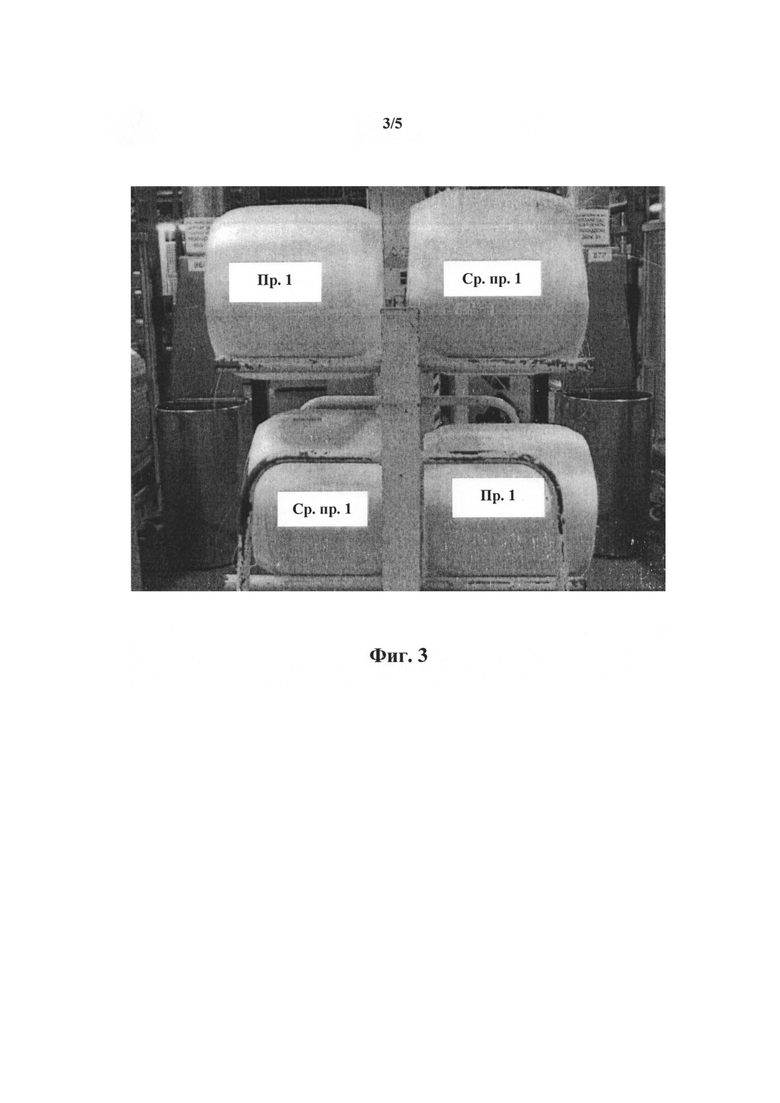

На фиг. 3 представлена фотография, показывающая цвет пучков с несколькими концами.

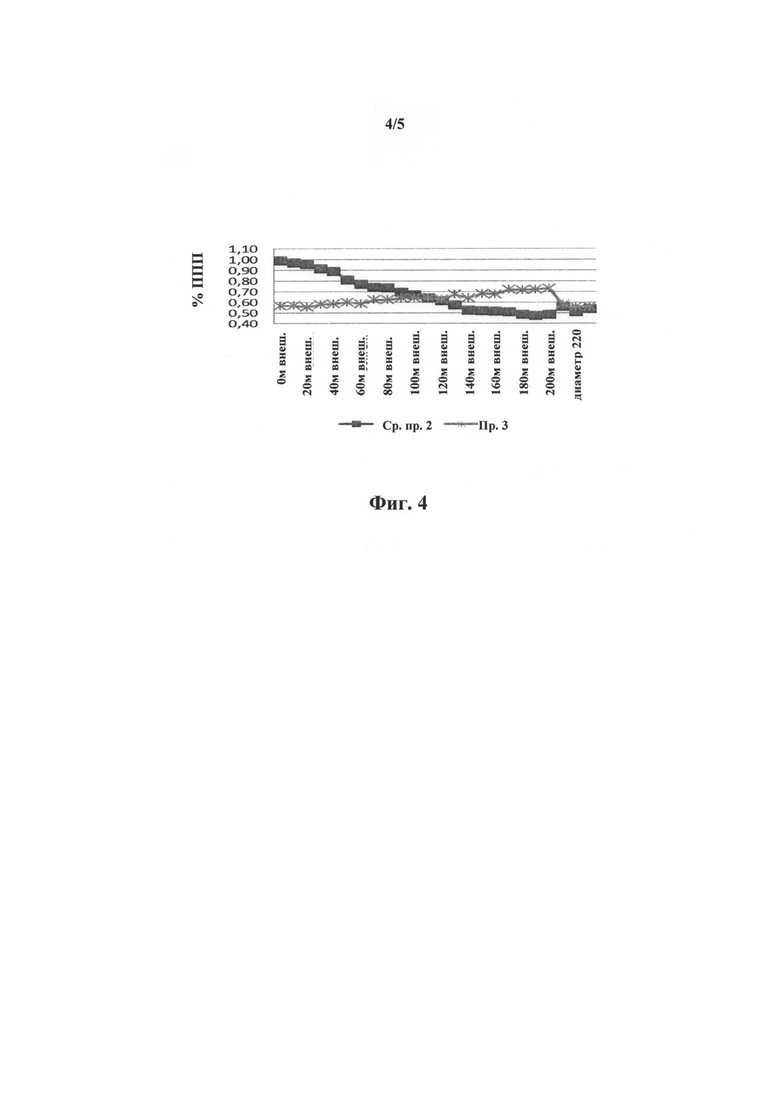

На фиг. 4 представлен график, показывающий изменение ППП в прямых пучках.

Подробное описание изобретения

Проклеивающая композиция согласно одному типичному варианту осуществления, содержащая по массе (сухой остаток/содержание сухого вещества):

от приблизительно 0,1% до приблизительно 2% структурирующей добавки;

от приблизительно 2% до приблизительно 15% пленкообразующего средства;

от приблизительно 0,1% до приблизительно 4% связующего средства;

от приблизительно 0,01% до приблизительно 0,5% катионного полимера, содержащего полиалкилениминный скелет, причем указанный полимер имеет 20% или менее активных аминогрупп; и

от приблизительно 0,1% до приблизительно 6% соединения, выбранного из смазочного средства, поверхностно-активного вещества, пластификатора, диспергирующего средства, добавок и их смесей.

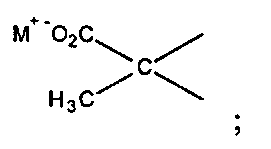

Согласно некоторым типичным вариантам осуществления структурирующая добавка, используемая в проклеивающей композиции, представляет собой полисахарид, такой как ксантан или сукциногликан. Согласно одному варианту осуществления ксантан представлен формулой (I), как показано на фиг. 1, в которой:

М=Na, K или ½ Са;

R1=Н или -СОСН3;

R2 и R3=Н или

или R2=Н и R3=-СОСН3.

Согласно другому варианту осуществления сукциногликан представлен формулой (II), как показано на фиг. 1, в которой:

Ас=-СОСН3;

Suc=-СО(СН2)2СООН;

М=Na, K или ½ Са;

n≥80.

Согласно некоторым вариантам осуществления количество структурирующей добавки (сухой остаток/содержание сухого вещества) находится в диапазоне от приблизительно 0,15% до приблизительно 0,5% по массе.

Пленкообразующее средство играет несколько ролей: оно делает возможным защиту стеклянных нитей от истирания во время вытягивания, с одной стороны, и пряди от повреждения химическими веществами и средой, с другой стороны. Оно также придает целостность пряди. Наконец, оно улучшает совместимость проклеивающей композиции с матрицей, которую необходимо армировать. Выбор пленкообразующего средства сильно зависит от химической природы материала, который необходимо армировать.

Согласно некоторым типичным вариантам осуществления пленкообразующее средство выбирают из поливинилацетатов (гомополимеров или сополимеров винилацетата, например, сополимеров винилацетата и этилена), сложных полиэфиров, полиэфиров, эпоксисоединений, полиакриловых соединений (т.е. гомополимеров или сополимеров производных акриловой кислоты), полиуретанов и их смесей. Пленкообразующее средство можно выбирать из поливинилацетатов, эпоксисоединений и их смесей. Согласно некоторым вариантам осуществления содержание пленкообразующего средства (сухой остаток/содержание сухого вещества) находится в диапазоне от приблизительно 2% до приблизительно 10% по массе проклеивающей композиции. Пленкообразующее средство обычно находится в форме эмульсии, которая может содержать по меньшей мере одно поверхностно-активное вещество.

Проклеивающая композиция настоящего изобретения также содержит связующее средство, которое обеспечивает то, что клеящее вещество присоединяется к поверхности стекловолокна. Связующее средство может представлять собой гидролизуемое соединение, например, соединение, которое может быть гидролизовано в присутствии кислоты, такой как уксусная, молочная или лимонная кислота. Согласно одному варианту осуществления связующее средство выбирают из силанов, таких как γ-глицидоксипропилтриметоксисилан, γ-акрилоилоксипропилтриметоксисилан, γ-метакрилоилоксипропилтриметоксисилан, поли(оксиэтилен/оксипропилен)-триметоксисилан, γ-аминопропилтриэтоксисилан, винилтриметоксисилан, фениламинопропилтриметоксисилан, стириламиноэтиламинопропилтриметоксисилан и трет-бутилкарбамоилпропилтриметоксисилан; силоксанов, таких как 1,3-дивинилтетраэтоксидисилоксан; титанатов; цирконатов, в частности цирконатов алюминия; и их смесей. Связующее средство может представлять собой силан или смесь силанов.

Проклеивающая композиция настоящего изобретения может дополнительно содержать катионный полимер, который содержит полиалкилениминный скелет, причем указанный катионный полимер имеет 20% или менее активных аминогрупп, и согласно некоторым вариантам осуществления от приблизительно 0,1% до приблизительно 10% активных аминогрупп. Катионный полимер выступает в качестве технологической добавки во время обработки волокон. Полиалкиленимины, пригодные в проклеивающей композиции, включают любые полиалкиленимины, имеющие активные аминогруппы, подходящие для реакции с карбоновой кислотой, в частности карбоновыми кислотами, имеющими от 2 до 18 атомов углерода, согласно некоторым вариантам осуществления от 2 до 9 атомов углерода. Согласно одному варианту осуществления полиалкиленимин представляет собой полиэтиленимин, в частности полиэтиленимин, имеющий молекулярную массу от приблизительно 1000 до приблизительно 2000. Согласно другому варианту осуществления полиалкиленимин реагирует со смесью двух или более карбоновых кислот, например, смесью С2карбоновои кислоты и Сэкарбоновой кислоты. При использовании в настоящем документе выражения "полиалкилениминный скелет" и "полиэтилениминный скелет" относятся к такой части полученного полимерного производного, которое получено из исходного полиалкилениминового начального материала. При использовании в настоящем документе далее выражение "активная аминогруппа" будет относиться к любому первичному или вторичному атому азота в полиалкиленимине. Таким образом, катионный полимер, подходящий для использования в проклеивающих композициях настоящего изобретения, представляет собой полиалкиленимин, содержащий самое большее 20% первичных или вторичных атомов азота. Такой полиалкиленимин можно получить, как описано в патенте США №6399741, содержание которого таким образом включено ссылкой. Количество катионного полимера в проклеивающей композиции (сухой остаток/содержание сухого вещества) может находиться в диапазоне от приблизительно 0,01% до приблизительно 3% по массе.

Проклеивающая композиция настоящего изобретения также содержит одно или несколько соединений, выбранных из смазочного средства, поверхностно-активного вещества, пластификатора, диспергирующего средства, добавок и их комбинаций, роль которых состоит в активации суспензии и обеспечении однородной дисперсии различных составляющих композиции, в тоже время предотвращая проблемы разделения жидких фаз, и обеспечении эффективного и быстрого смачивания прядей во время производства композиционных материалов.

Смазочные средства, подходящие для использования в проклеивающей композиции настоящего изобретения, включают необязательно алкоксилированный (например, этоксилированный) сложный эфир жирной кислоты, такой как, например, дециллаурат, изопропилпальмитат, цетилпальмитат, изопропилстеарат, бутилстеарат, изобутилстеарат, триоктаноат триметилолпропана и тридеканоат триметилолпропана; алкилфенольное производное, например, этоксилированный октилфенол; необязательно алкоксилированный [например, этоксилированный) жирный спирт, такой как, например, лаурат или стеарат полиэтиленгликоля, содержащий метильные концевые группы, и согласно некоторым вариантам осуществления содержащий менее 10 оксиэтиленовых звеньев; соли жирных аминов; и их смеси.

Подходящие поверхностно-активные вещества для использования в проклеивающих композициях настоящего изобретения включают алифатические или ароматические полиалкоксилированные соединения, которые необязательно являются галогенированными, такие как этоксилированные/пропоксилированные алкилфенолы, и согласно некоторым вариантам осуществления содержащие 1-30 этиленоксидных групп и 0-15 пропиленоксидных групп, этоксилированные/пропоксилированные бисфенолы, и согласно некоторым вариантам осуществления содержащие 1-40 этиленоксидных групп и 0-20 пропиленоксидных групп, этоксилированные/пропоксилированные жирные спирты, алкильная цепочка которых может содержать 8-20 атомов углерода, и содержащие 2-50 этиленоксидных групп и до 20 пропиленоксидных групп.Эти полиалкоксилированные соединения могут представлять собой блок-сополимеры или статистические сополимеры.

Подходящие добавки для использования в проклеивающих композициях настоящего изобретения включают:

- комплексообразующие средства, такие как производное ЭДТК, производное галлиевой кислоты или производное фосфоновой кислоты;

- фосфитные производные;

- противовспенивающие средства, такие как силикон или растительное масло;

- полиол;

- снижающие статические заряды добавки;

- кислоту, используемую для регулирования pH во время гидролиза связующего средства, например, уксусную кислоту, молочную кислоту или лимонную кислоту.

Количество смазочного средства, поверхностно-активного вещества, пластификатора, диспергирующего средства, добавок или их комбинаций в проклеивающей композиции (сухой остаток/содержание сухого вещества) может находиться в диапазоне от 0,1% до 4% по массе.

Количество воды, используемое для получения проклеивающей композиции, определяют так, чтобы получить содержание сухого вещества (сухой остаток), которое изменяется от приблизительно 2% до приблизительно 15% по массе.

Проклеивающая композиция согласно настоящему изобретению характеризуется вязкостью в диапазоне от приблизительно 20 до приблизительно 500 мПа, согласно некоторым вариантам осуществления от приблизительно 80 до приблизительно 250 мПа (как измерено при помощи вискозиметра Брукфильда при 20°C со шпинделем №2).

Проклеивающую композицию настоящего изобретения можно получить при помощи способа, предусматривающего стадии:

a) гидролиза связующего средства;

b) добавления катионного полимера в раствор, полученный таким образом;

c) добавления структурирующей добавки в полученную смесь;

d) добавления по меньшей мере одного пленкообразующего средства, средства, выбранного из смазочного средства, поверхностно-активного вещества, пластификатора, диспергирующего средства, добавки(ок) и их комбинаций, в полученную смесь; и

e) необязательно добавления другого пленкообразующего средства в полученную

смесь.

Гидролиз связующего средства требует большого количества воды, т.е. по меньшей мере приблизительно 30%, и согласно некоторым вариантам осуществления по меньшей мере приблизительно 50%, объема конечной проклеивающей композиции. Когда связующее средство содержит силан отличный от аминосилана, гидролиз проводят при слабокислом pH, например, pH 4-4,5, при помощи добавления кислоты, такой как уксусная кислота, молочная кислота или лимонная кислота. Если используют несколько связующих средств, может быть предпочтительным растворять каждое средство по очереди.

Добавление катионного полимера, который может быть доступным в виде раствора, к связующему средству, гидролизованному в большом количестве воды, будет приводить к тому, что полимер растворится.

Структурирующая добавка обычно доступна в виде порошка. Ее добавление в смесь гидролизованных связующих средств и катионного полимера необходимо контролировать так, чтобы избежать агрегации порошка, и чтобы порошок полностью гидратировался. Для этого рекомендуется медленно добавлять структурирующую добавку (например, добавление "гранула за гранулой") при достаточном перемешивании для того, чтобы убедиться, что получается однородный гель. Это можно выполнять при помощи машины для диспергирования, например, мешалки с большим усилием сдвига. Подходящая машина для диспергирования доступна от немецкой компании IKA. Отсутствие агрегированного порошка в смеси можно проверить гранулометрией.

Проклеивающая композиция может содержать несколько пленкообразующих средств. В таком случае по меньшей мере одно пленкообразующее средство добавляют на стадии d). В зависимости от природы проклеивающей композиции пленкообразующее средство(а) можно также добавлять после того, как стадия d) завершена.

Согласно некоторым типичным вариантам осуществления дополнительную воду можно добавить после стадии d) или стадии е) для регулирования содержания сухого вещества проклеивающей композиции до желаемого значения.

Проклеивающую композицию настоящего изобретения можно использовать для получения стекловолоконных прядей. Таким образом, другой аспект настоящего изобретения относится к стекловолоконной пряди, содержащей множество отдельных стекловолокон, покрытых проклеивающей композицией, как определено выше.

При использовании в настоящем документе выражение "пряди" означает основные пряди, полученные при сборе вместе под насадкой массы нитей, и продукты, полученные из этих прядей, в частности совокупности этих прядей в форме пучков. Пучки могут представлять собой или прямые пучки или пучки с несколькими концами. Прямые пучки получают сбором вместе нитей непосредственно под насадкой и намоткой на вращающийся держатель. Пучки с несколькими концами получают двухстадийным процессом: брикеты сначала получают сбором вместе нитей и разделением их на несколько связок и сворачиванием их в цилиндрическую паковку; пучки затем получают путем соединения нескольких сухих брикетов вместе.

Стекловолокна, используемые при получении прядей согласно настоящему изобретению, могут быть получены из любого типа стекла, и согласно некоторым вариантам осуществления из стекла Е, стекла E-CR, стекла R, стекла S или стекла AR, согласно еще одним вариантам осуществления из стекла Е, стекла E-CR или стекла R.

Как указано выше, водную проклеивающую композицию наносят на нити перед тем, как их собирают вместе в основную прядь(и). Воду обычно удаляют сушкой прядей после сбора при температурных и временных условиях, которые делают возможным достижение содержания воды менее 0,25%, согласно некоторым вариантам осуществления менее 0,1%. Обычно, сушку проводят при температуре, которая колеблется от 100 до 150°C, в течение 10-30 часов, в зависимости от типа паковки и начального содержания воды.

Количество клеящего вещества, расположенного на стекловолоконной пряди, находится в диапазоне от приблизительно 0,2% до приблизительно 5% по массе.

Средний диаметр (как определено при помощи оптической микроскопии) стеклянных нитей обычно находится в диапазоне от приблизительно 10 до приблизительно 24 мкм. Линейная плотность пряди может изменяться от приблизительно 300 до приблизительно 4800 текс (значение для отожженного стекла), в зависимости от желаемого применения.

Стекловолоконные пряди настоящего изобретения можно использовать как армирование для термопластичных или термоотверждающихся композиционных материалов, согласно некоторым вариантам осуществления для термоотверждающихся композиционных материалов. Дополнительный аспект настоящего изобретения, таким образом, относится к композиционному материалу, содержащему необязательно тканые стекловолоконные пряди, как определено выше. Композиционный материал может иметь содержание стекловолокон в диапазоне от приблизительно 20% до приблизительно 80% по массе.

Примеры ниже показывают типичные варианты осуществления настоящего изобретения. В этих примерах были использованы следующие составляющие.

Пленкообразующее средство

Vinamul® 8828, доступное от Celanese: водная эмульсия полимера на основе винилацетата и N-метилолакриламида; содержание сухого вещества: 52%

Vinamul® 8852, доступное от Celanese: водная эмульсия поливинилацетата; молекулярная масса = 50000; содержание сухого вещества: 55%

Filco® 310 STD, доступное от Coim: водная эмульсия модифицированной эпоксидной смолы; содержание сухого вещества: 52%

AD-502, доступное от АОС; эмульсия эпоксидной смолы; содержание сухого вещества: 47%

Связующее средство

Silquest® А-174, доступное от GE Silicones: гамма-метакрилоилоксипропилтриметоксисилан; содержание сухого вещества: 82%

Silquest® А-187, доступное от GE Silicones: гамма-глицидоксипропилтриметоксисилан; содержание сухого вещества: 71%

Silquest® A-1100, доступное от GE Silicones: гамма-аминопропилтриэтоксисилан; содержание сухого вещества: 61% Структурирующая добавка

Rheozan® SH, доступная от Rhodia: сукциногликан; содержание сухого вещества: 100%

Катионный полимер

Katax® 6760, доступный от Pulcra: полиамиды уксусной кислоты, С5-С9карбоновых кислот и диэтилентриамин-этиленимина; общее аминовое число=180-260; общее число третичного амина = приблизительно 50% общего аминового числа; показатель кислотности (% уксусной кислоты) = 14-16; содержание сухого вещества: 50%

Полимер на основе полиэтиленимина (ПЭИ), полученный как описано в патенте США №6399741, полное раскрытие которого таким образом включено ссылкой; общее аминовое число = 180-220; общее число третичного амина = по меньшей мере 80% общего аминового числа; показатель кислотности (% уксусной кислоты) = 30-40; содержание сухого вещества: 70%

Смазочное средство, поверхностно-активное вещество, другие добавки K-Flex® 500, доступное от Noveon: дибензоат диэтилен/дипропиленгликоля; содержание сухого вещества: 100%

Radiasurf® 7403, доступное от Oleon; 11.6 ПЭГ-400 моноолеат

Mono-РЕ, доступное от Hercules; монопентаэритрит; содержание сухого вещества: 100%

Katax® 6660А, доступное от Pulcra; снижающая статические заряды добавка на основе четвертичного аммония.

Примеры 1-2 и сравнительный пример 1

Проклеивающие композиции получали следующим образом.

а) Связующие средства гидролизовали в присутствии уксусной кислоты (pH 4,5-5); это делали для каждого связующего средства при перемешивании при комнатной температуре в течение приблизительно 20-30 мин. Объем воды составлял 30% объема клеящего вещества (пр.1 и ср. пр.1) или 60% объема клеящего вещества (пр.2).

b) Водный раствор катионного полимера затем добавляли к гидролизованным связующим средствам.

c) Если присутствует, структурирующую добавку затем медленно добавляли в смесь, полученную на стадии b) при перемешивании с большим усилием сдвига (аппарат, доступный от IKA).

d) Пленкообразующие средства Vinamul® 8828 и Vinamul® 8852 затем добавляли в полученную смесь, за которыми следует пластификатор.

e) Пленкообразующее средство Filco® 310 добавляли в полученную смесь.

f) Воду наконец добавляли в смесь для регулирования содержания сухого вещества на желаемом значении.

Получение пучков - примеры 1 и 2

Расплавленное стекло Е вытягивали из насадки, имеющей 2400 отверстий, для получения стеклянных нитей, причем каждая стеклянная нить имеет диаметр равный 14 мкм. Проклеивающую композицию наносили на стеклянные нити при помощи погружающего вальца с "полным погружением", нити затем использовали для получения брикетов, каждый получен из шести связок 80 текс (таким образом линейная плотность каждого брикета составляла 480 текс). Пять брикетов соединяли для получения пучка 2400 текс. Пучок сушили и отверждали в течение 13 часов при температуре от 100 до 140°C.

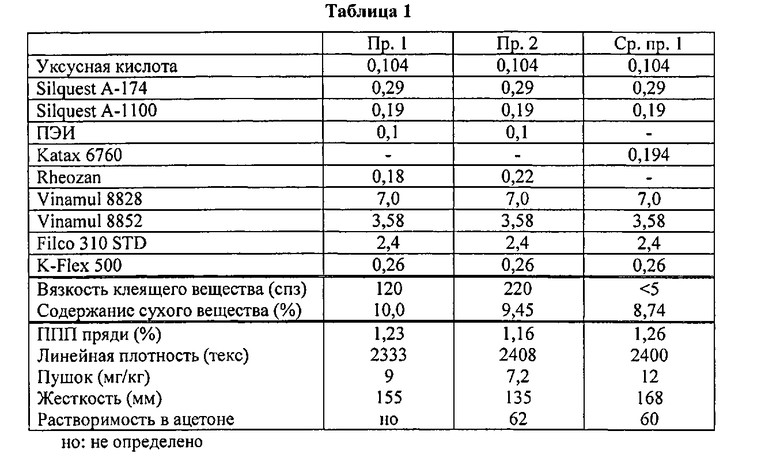

Композиция клеящего вещества (мас.% каждой составляющей), свойства клеящего вещества и стекловолоконной пряди даны в таблице 1.

Получение пучков - сравнительный пример 1

Расплавленное стекло Е вытягивали из насадки, имеющей 3200 отверстий, для получения нитей, имеющих диаметр равный 15,6 мкм. Проклеивающую композицию наносили на стеклянные нити при помощи вращающегося погружающего вальца, нити затем использовали для получения брикетов, каждый получен из десяти связок 80 текс (таким образом линейная плотность каждого брикета составляла 800 текс). Три брикета соединяли для получения пучка 2400 текс. Пучок сушили и отверждали в течение 13 часов при температуре от 100 до 140°C.

Композиция клеящего вещества (мас.% каждой составляющей), свойства клеящего вещества и стекловолоконной пряди даны в таблице 1.

На фиг. 2 показаны ППП как функция длины пряди, размотанной из внешней части брикета, полученного согласно примеру 1 и сравнительному примеру 1. Можно увидеть, что изменение ППП минимально для брикета, полученного согласно примеру 1, тогда как ППП изменяется в значительной мере для брикета, полученного согласно сравнительному примеру 1.

На фиг. 3 показан цвет брикетов, полученных согласно примеру 1 (верхний левый и нижний правый) и сравнительному примеру 1 (верхний правый и нижний левый). Наблюдали, что брикеты, полученные согласно сравнительному примеру 1, проявляли нежелательный желтый цвет.

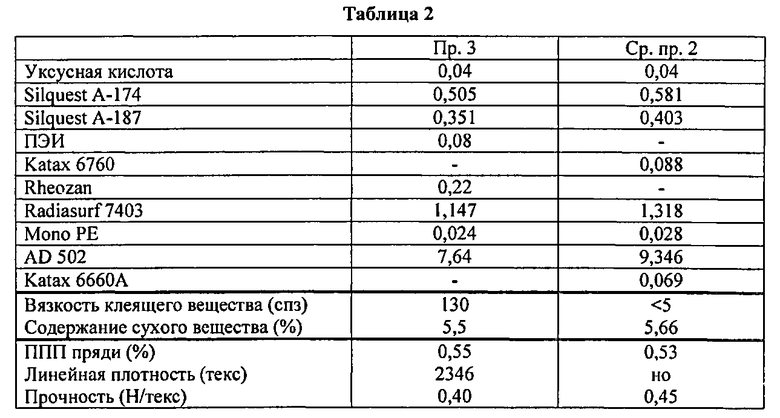

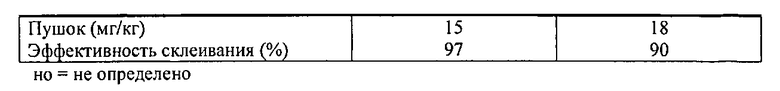

Пример 3 и сравнительный пример 2

Проклеивающие композиции получали следующим образом.

а) Связующие средства гидролизовали в присутствии уксусной кислоты (pH 4-4,5); это проводили для каждого связующего средства при перемешивании при комнатной

температуре в течение приблизительно 20-30 мин. Объем воды составлял 70% объема клеящего вещества.

b) Водный раствор катионного полимера затем добавляли к гидролизованным связующим средствам.

c) Структурирующую добавку затем медленно добавляли в смесь, полученную на стадии Ь), при перемешивании с большим усилием сдвига (аппарат, доступный от IKA).

d) Radiasurf 7403 затем добавляли в полученную смесь, за которыми следует Mono-РЕ в водном растворе и, если присутствует, снижающая статические заряды добавка.

e) Пленкообразующее средство добавляли в полученную смесь.

f) Воду наконец добавляли в смесь для регулирования содержания сухого вещества на желаемом значении.

Расплавленное стекло E-CR вытягивали из насадки, имеющей 4000 отверстий, для получения стеклянных нитей, причем каждая стеклянная нить имеет диаметр равный 17 мкм. Проклеивающую композицию наносили на стеклянные нити при помощи погружающего вальца с "полным погружением", нити затем собирали вместе в намотанную прядь в форме пучка с массой равной 25 кг. Пучок сушили при 130°C в течение 20 часов.

Композиция клеящего вещества (мас.% каждой составляющей), свойства клеящего вещества и стекловолоконной пряди даны в таблице 2.

На фиг. 4 показаны ППП в зависимости от внешней длины пучка. Можно увидеть, что ППП не изменяется значительно для пучка, полученного согласно примеру 3, в то время как они увеличиваются снаружи пучка, полученного согласно сравнительному примеру 2. Они увеличиваются вследствие переноса полярных ингредиентов клеящего вещества во время стадии сушки пучка.

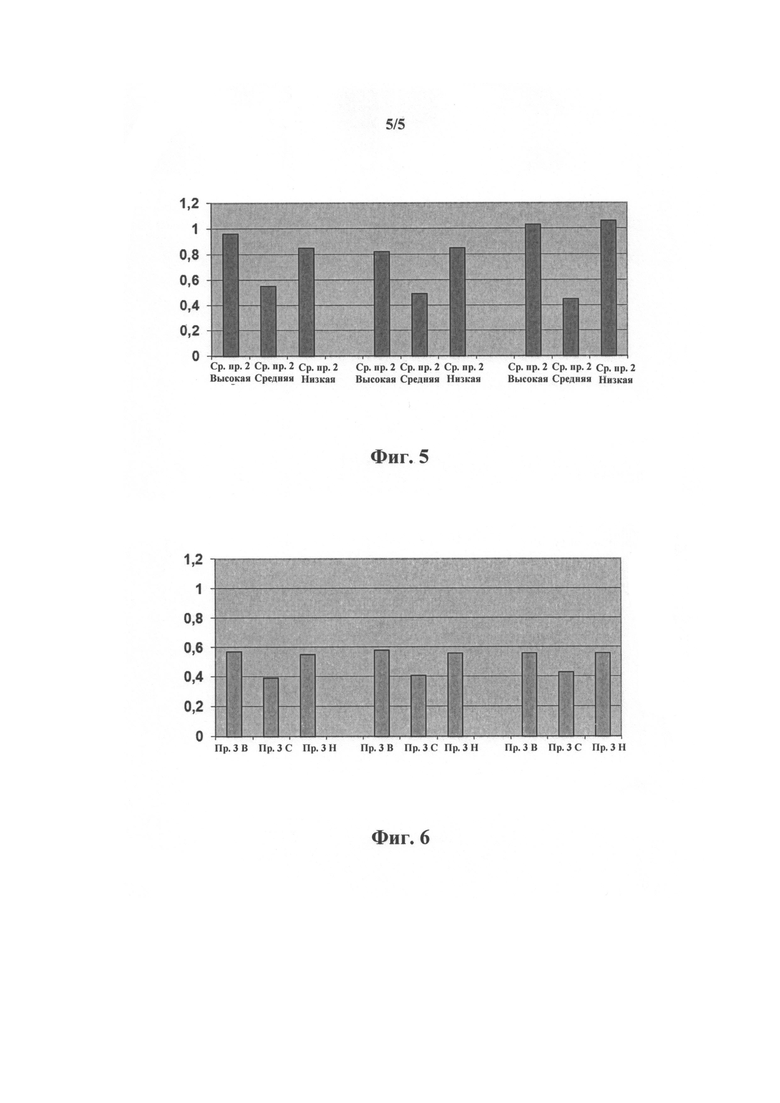

На фиг. 5 и 6 показаны ППП в зависимости от положения пряди в оборотах на бобинах: высокая - В; низкая - Н; или в Средней от высоты пучка - С в пучках, полученных согласно примеру 3 и сравнительному примеру 2, соответственно. На каждой фигуре показаны результаты для трех различных пучков. Можно увидеть, что ППП менее склонны к непостоянству (между высокими и низкими оборотами и средней высотой пучка) для пучка, полученного согласно примеру 3. Лучшее постоянство ППП будет давать лучшие механические свойства в композиционных материалах, полученных из них.

Пример 4

Стекловолоконные пряди согласно примеру 3 и сравнительному примеру 2 использовали для формирования пластин из композиционного материала толщиной 2 мм, содержащих параллельные пряди, при условиях, изложенных в стандарте ISO 1268-5, при помощи сложнополиэфирной смолы, доступной от компании Reichhold под торговым названием Polytite® 413. Пластины термообрабатывали при 60°C в течение 16 часов.

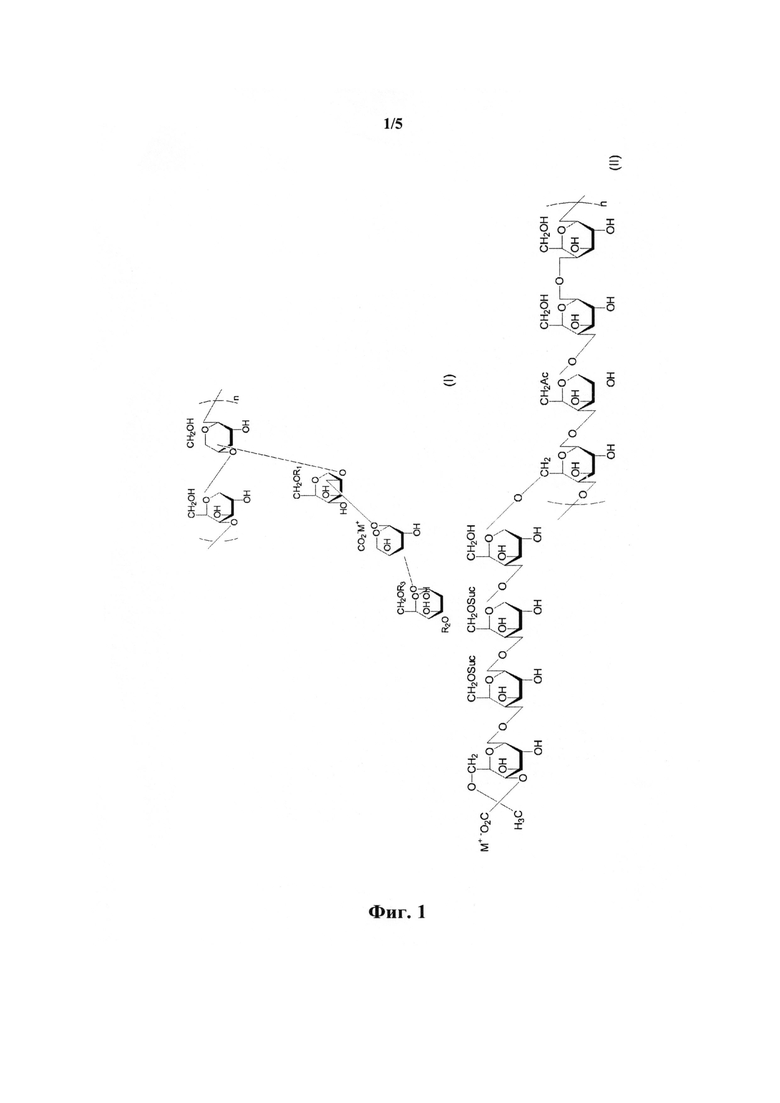

Тестовые образцы отрезали от пластин и обрабатывали в течение 24 часов в кипящей воде. Предел прочности тестовых образцов измеряли в направлении волокон. Трехточечную прочность на изгиб тестовых образцов измеряли в поперечном направлении. Механические свойства пластин из композиционного материала (среднее тестовых образцов, если есть) указаны в таблице 3.

Вышеуказанные результаты показывают, что композиционные материалы, полученные согласно настоящему изобретению, сохраняют хорошие механические свойства, которые соответствуют их применению в качестве армирования для термопластичных или термоотверждающихся материалов.

Измерения свойств

Вязкость проклеивающей композиции, выраженную в спз (мПа), измеряли при помощи вискозиметра Брукфильда LVF, оборудованного шпинделем типа LV, при следующих условиях: шпиндель погружали в 500 г проклеивающей композиции, находящейся в цилиндрическом контейнере диаметром 9 см, шпиндель (шпиндель №2 (№2)) вращался при 60 оборотах/минуту в течение 1 минуты, и вязкость измеряли при 20°C.

Потери при прокаливании (ППП) стекловолоконных прядей, выраженные в виде %, измеряли согласно стандарту ISO 1887.

Прочность стекловолоконных прядей, выраженную в Н/текс, определяли при помощи измерения разрушающего усилия при растяжении при условиях, определенных стандартом ISO 3341.

"Распушивание" стекловолоконных прядей, данное в мг на 1 кг тестируемой пряди, делает возможным определение устойчивости к истиранию пряди. Его измеряли путем взвешивания количества материала, который отделяется от пряди после того, как последнюю пропускали через ряд 2, 4 или 6 цилиндрических керамических стержней, расположенных так, что угол поворота пряди на каждом стержне равняется 90°.

Предел прочности композита, выраженный в МПа, измеряли согласно стандарту ISO 527-5.

Объемное содержание волокон композиционного материала, выраженное в виде %, измеряли согласно стандарту ISO 1172.

Предел прочности на изгиб композиционного материала, выраженный в МПа, измеряли согласно стандарту ISO 14125 (начальный и после влажной выдержки).

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗУТОЧНЫЕ ОДНОНАПРАВЛЕННЫЕ ТКАНИ, АРМИРОВАННЫЕ ВОЛОКНОМ | 2015 |

|

RU2681861C2 |

| АРМИРУЮЩЕЕ ВОЛОКНО И ЕГО ПРИМЕНЕНИЕ ДЛЯ АРМИРОВАНИЯ БЕТОНА | 2011 |

|

RU2583387C2 |

| ЛАМИНАТЫ (СЛОИСТЫЕ МАТЕРИАЛЫ), УСИЛЕННЫЕ СТЕКЛОВОЛОКНОМ, МОНТАЖНЫЕ ЭЛЕКТРОННЫЕ ПЛАТЫ И СПОСОБЫ СБОРКИ ИЗДЕЛИЯ | 1999 |

|

RU2222123C2 |

| СТЕКЛОВОЛОКОННЫЕ ПРЯДИ И СОДЕРЖАЩИЕ ИХ АРМИРОВАННЫЕ ИЗДЕЛИЯ | 2012 |

|

RU2600369C2 |

| СПОСОБ СНИЖЕНИЯ АБРАЗИВНОГО ИЗНОСА СТЕКЛОВОЛОКОННОЙ ПРЯДИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ТКАНИ | 1999 |

|

RU2212382C2 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ СТЕКЛОВОЛОКНА, СТЕКЛОВОЛОКНА С ЗАМАСЛИВАТЕЛЕМ И АРМИРОВАННЫЕ ИЗДЕЛИЯ, ИХ ВКЛЮЧАЮЩИЕ | 2008 |

|

RU2484114C2 |

| ПРЕПЯТСТВУЮЩИЕ СУЛЬФАТИРОВАНИЮ ПРИКЛЕИВАЕМЫЕ ПЛИТЫ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2015 |

|

RU2686667C1 |

| ПРОПИТАННЫЕ ПРЯДИ СТЕКЛОВОЛОКОН И ТКАНЬ НА ИХ ОСНОВЕ | 1999 |

|

RU2211814C2 |

| СНИЖАЮЩИЕ ПОТЕРИ ВОДЫ ПРИКЛЕИВАЕМЫЕ ПЛИТЫ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2015 |

|

RU2686305C2 |

| ПРЯДИ СТЕКЛОВОЛОКНА С ПОКРЫТИЕМ ИЗ НЕОРГАНИЧЕСКИХ ЧАСТИЦ И ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ИХ | 1999 |

|

RU2209789C2 |

Изобретение относится к проклеивающим композициям для стекловолоконных прядей, стекловолоконным прядям, полученным покрытием стекловолокон указанными проклеивающими композициями, и композиционным материалам, содержащим указанные стекловолоконные пряди. Технический результат заключается в улучшении стабильности и увеличении вязкости проклеивающей композиции, улучшая обработку волокон. Проклеивающая композиция содержит по массе сухого остатка/содержание сухого вещества: 0,1-2% по меньшей мере одной структурирующей добавки, 2-15% по меньшей мере одного пленкообразующего средства, 0,1-4% по меньшей мере одного связующего средства, 0,01-0,5% по меньшей мере одного катионного полимера, содержащего полиалкилениминный скелет, причем указанный полимер имеет 20% или менее активных аминогрупп, 0,1-6% по меньшей мере одного соединения, выбранного из смазочного средства, поверхностно-активного вещества, пластификатора, диспергирующего средства, добавок и их смесей. 3 н.п. и 13 з.п. ф-лы, 6 ил., 3 табл.

1. Проклеивающая композиция для стекловолокон, содержащая по массе сухого остатка/содержание сухого вещества:

0,1-2% по меньшей мере одной структурирующей добавки;

2-15% по меньшей мере одного пленкообразующего средства;

0,1-4% по меньшей мере одного связующего средства;

0,01-0,5% по меньшей мере одного катионного полимера, содержащего полиалкилениминный скелет, причем указанный полимер имеет 20% или менее активных аминогрупп; и

0,1-6% по меньшей мере одного соединения, выбранного из смазочного средства, поверхностно-активного вещества, пластификатора, диспергирующего средства, добавок и их смесей.

2. Проклеивающая композиция по п.1, отличающаяся тем, что структурирующая добавка выбрана из ксантана и сукциногликана.

3. Проклеивающая композиция по п.1 или 2, которая содержит от 0,15 до 0,5% по массе структурирующей добавки.

4. Проклеивающая композиция по п.1 или 2, отличающаяся тем, что связующее средство выбрано из силанов, силоксанов, титанатов, цирконатов и их смесей.

5. Проклеивающая композиция по п.1 или 2, отличающаяся тем, что связующее средство представляет собой силан или смесь силанов.

6. Проклеивающая композиция по п.1 или 2, отличающаяся тем, что указанный катионный полимер имеет от 0,1 до 10% активных аминогрупп.

7. Проклеивающая композиция по п.1 или 2, отличающаяся тем, что полиалкиленимин представляет собой полиэтиленимин.

8. Проклеивающая композиция по п.1 или 2, отличающаяся тем, что пленкообразующее средство выбрано из поливиниланетата, сложного полиэфира, полиэфира, эпоксисоединения, полиакрилового соединения, полиуретана и их смесей.

9. Проклеивающая композиция по п.1 или 2, которая содержит от 2 до 10% по массе пленкообразующего средства.

10. Проклеивающая композиция по п.1 или 2, которая содержит от 0,1 до 4% по массе по меньшей мере одного соединения, выбранного из смазочного средства, поверхностно-активного вещества, пластификатора, диспергирующего средства, добавки и их смесей.

11. Проклеивающая композиция по п.1 или 2, характеризующаяся вязкостью в диапазоне от приблизительно 20 до приблизительно 500 мПа·с.

12. Стекловолоконная прядь, содержащая множество отдельных стекловолокон, покрытых проклеивающей композицией по любому из пп.1-11.

13. Стекловолоконная прядь по п.12, отличающаяся тем, что количество клеящего вещества, нанесенного на стекловолоконную прядь, находится в диапазоне от приблизительно 0,2% до приблизительно 5% по массе.

14. Стекловолоконная прядь по п.12 или 13, отличающаяся тем, что стекловолокна получены из стекла Е, стекла E-CR, стекла R, стекла S или стекла AR.

15. Композиционный материал, содержащий по меньшей мере один органический или неорганический материал или их смеси и стекловолоконную прядь, как определено по любому из пп.12-14.

16. Композиционный материал по п.15, характеризующийся содержанием стекловолокон в диапазоне от приблизительно 20% до приблизительно 80% по массе.

| US6399741 B1, 04.06.2002;WO2009044042 A2, 09.04.2009;WO0026155 A1, 11.05.2000 | |||

| US5646207 A, 08.07.1997 | |||

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1992 |

|

RU2028986C1 |

| ЗАМАСЛИВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ КОМБИНИРОВАННЫХ НИТЕЙ И ЕЕ ПРИМЕНЕНИЕ | 1996 |

|

RU2174569C2 |

Авторы

Даты

2016-12-10—Публикация

2012-07-31—Подача