Область техники

Настоящее изобретение относится к техническому решению в отношении необходимого заданного в определенных границах содержания Na2O, Fe2O3, Al2O3, SiO2, CaO, MgO или TiO2 и BaO, а также заданного определенного соотношения между содержанием SiO2, CaO и MgO, оно позволяет преодолеть различные традиционные технические предубеждения в отношении необходимости использования соединений натрия или бора в составе компонентов для офлюсования. Ключевой момент заключается в использовании технического решения настоящего изобретения для изменения соотношения между содержанием компонентов кремния, кальции и магния, а также технического решения данного изобретения для отказа от использования сырьевых компонентов натрия или бора, в появлении ожидаемых новых свойств повышения точки отжига и функции офлюсования или образования эвтектики с высоким содержанием Al2O3, при этом прочность изделий повышается в 1-3 раза, а также благодаря энергосбережению, экологичности при отсутствии натрий- или борсодержащих выбросов и высокому уровню контроля качества данное изобретение позволяет увеличить эффективность производства в 10-30 раз, также создает новые свойства продукции и новые применения и функции, представляет собой плоское стекло и способ его изготовления, а также жидкокристаллический дисплей из данного стекла, стеклянную подложку и покровное стекло солнечного фотоэлектрического устройства.

Настоящее техническое изобретение является изобретением, вносящим изменения в соотношение технологических элементов кремния, кальция и магния, сравнивает соотношения этих нескольких технологических элементов во всех существующих плоских стеклах, является изобретением выбора узкого диапазона соотношения граничных значений содержания кремния, кальция и магния, а также изобретением отказа от использования традиционных натрий- и боросодержащих компонентов флюса и изобретением нового диапазона выбора соотношений других элементов, показывает новые характеристики продукции и создает различные неожиданные технологические эффекты в различных новых применениях плоского стекла.

Уровень техники

Плоские стекла, изготовленные с использованием флоат-технологии, технологии горизонтального вытягивания, технологии Glaverbel, технологии прокатки, и технологии переполнения, применяются в современной архитектуре и промышленности, например, (1) стекло для дверей, окон и стен зданий, (2) стекло для автомобилей и судов, (3) стекло для высокоскоростных железных дорог, (4) стекло для жидкокристаллических дисплеев (LCD), (5) стекло для плазменных дисплеев (PDP), (6) стекло дисплея TFT и смартфона и высокопрочная стеклянная панель iPad, (7) технологическое стекло и т.д., имеют серьезные недостатки в рецептуре технологического процесса их изготовления, существует своеобразное техническое предубеждение повсеместного использования компонентов Na2O или B2O3 для расплавления SiO2, в традиционной технологии в процессе отливки существует технические предубеждения и ограничения в отношении компонентов эвтектики, заключающиеся в постоянстве компонентов кремния, кальция, магния и алюминия, а также в добавлении около 13% Na2O или около 8-15% В2O3, однако при этом вязкость по-прежнему остается высокой, что приводит к еще большим опасениям добавления большого количества Al2O3 для повышения прочности и точки отжига, потому что в этом случае, становится невозможным контролировать качество и производительность продукции, выпускаемой при более высокой вязкости и температуре. Кроме того, ухудшаются эффект энергосбережения и прочность, в особенности из-за возгонки большого количества бора все существующее производство нещелочного боросиликатного стекла имеет серьезные экологические проблемы.

(1) Существующие технологии производства бесщелочного боросиликатного стекла, особенно такое бесщелочное стекло для жидкокристаллического дисплея как US 2002/0011080 A1, в техническом решении состава, в его запатентованной формуле содержание SiO2 достигает 40-70%, в реальных примерах продукции такого рода боросиликатного стекла доля кремния составляет 60-70% и более, содержание B2O3 5-20%, а в реальном применении содержание B2O3 в конечной продукции составляет 8%-15%. Для достижения результата офлюсования в основном использует оксид бора вместо Na2O, а если содержание бора превышает 8%, то в сырье необходимо добавить в 2-3 раза большее количество, так например, если содержание бора в стекле составляет 10%, в сырье необходимо добавить 25-30% B2O3 (потому что большая часть при высокой температуре превратится в летучие токсичные газы). Первым из его технологических недостатков является слишком высокое содержание кремния, что очень затрудняет расплавление; вторым его технологическим недостатком является нанесение серьезного ущерба окружающей среде; третий его технологический недостаток состоит в том, что когда содержание бора достигает 5-20%, в реальном производстве происходит сильная коррозия плавильной ванны. Поэтому сейчас все плавильные ванны, используемые в производстве боросиликатного стекла для TFT жидкокристаллических дисплеев, нуждаются в проведении холодного ремонта минимум раз в год, в результате возникают серьезные проблемы в отношении эффективности производства и себестоимости. Особенно в процессе производства боросиликатного стекла для плоских жидкокристаллических дисплеев, когда содержание бора слишком высоко, в условиях одинакового содержания Al2O3 прочность будет уменьшаться в 2 раза; кроме того, в производстве всех существующих стекол для жидкокристаллических дисплеев из-за слишком большого содержания бора возможно только использование способа переполнения, его производительность составляет всего лишь 6-10 тонн/день, что составляет менее 5% от производительности с применением флота-технологии (если ее минимальная производительность 150 тонн/день). Кроме того, стоимость оборудования производственной линия по технологии переполнения производительностью 6-10 тонн/день в 2-3 раза выше стоимости оборудования для производственной линии по флоат-технологии. Поэтому в производстве стекла для жидкокристаллических дисплеев вопросы снижения себестоимости, значительного повышения производительности, возможности проведения холодного ремонта печи как по флоат-технологии раз в 10 лет, а также снижения вязкости и энергопотребления стали тяжелыми производственными задачами, которые специалисты очень хотят решить.

(2) Для существующих известково-натриевых плоских стекол, таких как [1] стекло для дверей, окон, стен зданий, [2] стекло для автомобилей и судов, [3] стекло для высокоскоростных железных дорог, [4] стекло для плазменных дисплеев (PDP), [5] технологическое стекло и т.д, из-за ограниченных знаний о составе расплава в процессе плавления, гомогенизации и выпуска пузырей вязкость и температура выше, чем в данном изобретении на 150°С-200°С, энергоемкость производства является большой, потребление энергии на килограмм достигает 1500 ккал и выше.

(3) В применениях стекла для автомобилей, стекла для высокоскоростных железнодорожных вагонов прочность на изгиб и ударопрочность современной промышленной стеклянной продукции не могут удовлетворить высокие требования, например, недостаточная прочность стекла для автомобилей приводит к снижению уровня безопасности, стекло для судов часто разбивается из-за ударов волн, особенно большое отличие в уровне требований к ударопрочности в отношении стекла для автомобилей.

(4) Так как прочность на изгиб существующих промышленных стекол низкая (обычно около 50 МПа, а некоторые даже не достигают 50 МПа), а ударопрочность еще хуже, поэтому для изготовления стекол для фронтального и бокового остекления самолетов приходится увеличивать толщину стекла, что увеличит вес стекла, влияет на вес самолета и четкость обзора.

(5) В архитектурных применениях из-за ограничений, возникающих вследствие низкой точки отжига и прочности стекол, область их использования также значительно ограничена, поэтому также существует необходимость усовершенствования в отношении легкости, тонкости, высокой прочности и энергосбережения.

(6) При существующих технологиях изготовления противопожарного стекла или быстронагреваемого стекла для варочных панелей, стекла для духовок или микроволновых печей, а также стекла для кухни или стеклянной столешницы обеденного стола для существующих известково-натриевых стекол нет равномерной линейной зависимости повышения и снижения коэффициента расширения, изменение вязкоупругости большое, стекло легко трескается, поэтому для этих применений у него есть недостатки.

(7) Кроме того, в существующей патентной заявке «Стеклокерамика с поверхностной текстурой натурального мрамора и способ его производства» с открытым номером CN 1053047 A, неизбежные недостатки продукции определяются технологией ее изготовления, а не составом.

1. Технология заключается в том, что маленькие кусочки фритты собираются в резервуар, ……кристаллы с поверхности стекла попадают во внутреннюю часть, фритты сплавляются друг с другом, контролируется размер фритт……, получается эффект текстуры мрамора или гранита. В данном документе в описании технологических процессов кристаллизации также упоминается большое количество матриц пресс-форм, очевидно здесь применяется технология производства цветной узорчатой стеклокерамики путем кристаллизации расплава склеенных частиц.

Цветные узоры и непрозрачные свойства продукта явно определяются не составом сырья, а поверхность и внутренняя часть каждой частицы стекла, добавленной в соответствии с описанным в заявке технологическим процессом, определяют кристалличность, цвет и узор, таким образом, на каждой частице снаружи и внутри растут кристаллы, совершенно непрозрачные, и совершенно невозможно достичь хорошего качества продукции с коэффициентом пропускания света 65-95%, и эти препятствия необходимо преодолеть.

Содержание изобретения

В связи с вышеизложенными существующими технологическими недостатками автор данного изобретения на основе многолетнего практического опыта разработки и производства и специальных знаний активно проводит исследование и инновации с целью преодоления существующих технологических недостатков, после решения сложных производственно-технологических проблем предлагает имеющее практическую ценность инновационное техническое решение новизны состава в производстве с использованием флоат-технологии, или технологии горизонтального вытягивания, или технологии переполнения, или технологии Glaverbel, или технологии прокатки с определенным необходимым, лежащим в заданном особом диапазоне содержанием компонентов Al2O3, а также Na2O, Fe2O3, SiO2, CaO, MgO, и TiO2, ВаО и с определенными особыми отношениями между компонентами SiO2, СаО, и MgO, а также позволяет преодолеть технологические предубеждения в отношении компонентов различных традиционных составов офлюсования и необходимости использования натрия или бора в составе для улучшения солюбилизации, и при этом возникают неожиданные свойства высокой точки отжига плоского стекла, свойства солюбилизации или эвтектики, увеличение прочности продукта в 1.3 раза, экологичность, уменьшение энергопотребления и выбросов и другие технологические эффекты.

Первый пример реализации настоящего изобретения представляет собой плоское стекло, отличающееся тем, что данное стекло содержит компоненты SiO2, СаО, MgO, Al2O3, Fe2O3, Na2O, в данном стекле содержание B2O3 0-3,9 мас.%, содержание Na2O 0,01-14 мас.%, содержание Fe2O3 0,01-5 мас.%, содержание оксида фтора 0-2,8 мас.%, содержание MgO 8,1-22,2 мас.%, содержание Al2O3 0,01-39 мас.%, содержание SiO2 в 1,9-4,1 раз больше содержания оксида кальция, содержание СаО в 1,2-1,6 раз больше содержания MgO; нижний предел температуры отжига данного стекла (то есть температура начальной точки эндотермического пика) 550-710°C; разница толщины стекла составляет менее 0,3 мм, коэффициент водопоглощения лежит в диапазоне от 0 до 0,3%, его прочность на изгиб 50-180 Мра.

Первым примером реализации настоящего изобретения является плоское стекло, в котором (1). массовое процентное содержание компонентов составляет:  MgO - 7-20 мас.%,

MgO - 7-20 мас.%,  CaO в 1,0-1,8 раз больше MgO

CaO в 1,0-1,8 раз больше MgO  SiO2 в 2,6-5,6 раз больше MgO,

SiO2 в 2,6-5,6 раз больше MgO,  SiO2 в 2,2-3,8 раз больше CaO,

SiO2 в 2,2-3,8 раз больше CaO,  Al2O3 0,1-30 мас.%,

Al2O3 0,1-30 мас.%,  Na2O 0-18 мас.%,

Na2O 0-18 мас.%,  ВаО 0-5 мас.%; (2). температура точки деформации изделия лежит в диапазоне 560-720°C; (3) коэффициент водопоглощения лежит в диапазоне 0-0.001 мас.%; (4). общее массовое процентное содержание трех компонентов MgO, CaO, SiO2 достигает 51-100 мас.%.

ВаО 0-5 мас.%; (2). температура точки деформации изделия лежит в диапазоне 560-720°C; (3) коэффициент водопоглощения лежит в диапазоне 0-0.001 мас.%; (4). общее массовое процентное содержание трех компонентов MgO, CaO, SiO2 достигает 51-100 мас.%.

В первом примере реализации настоящего изобретения в виде плоского стекла массовое процентное содержание СаО в изделиях в 1,15-1,8 раз больше MgO.

В первом примере реализации настоящего изобретения в виде плоского стекла массовое процентное содержание СаО в изделии в 1,0-1,6 раз больше MgO, а лучше всего в 1,2-1,5 раза.

В первом примере реализации настоящего изобретения кривизна плоского стекла на расстоянии в пределах 20 ram составляет 0-0,03 mm.

В первом примере реализации настоящего изобретения в виде плоского стекла массовое процентное содержание Na2O составляет 0,01-0,99 мас.%.

В первом примере реализации настоящего изобретения в виде плоского стекла массовое процентное содержание Na2O составляет 0,01-2 мас.%.

В первом примере реализации настоящего изобретения в виде плоского стекла массовое процентное содержание Na2O составляет 2-8 мас.%.

В первом примере настоящего изобретения в виде плоского стекла массовое процентное содержание Na2O составляет 2-14 мас.%.

В первом примере реализации настоящего изобретения в виде плоского стекла массовое процентное содержание Al2O3 составляет 10-19 мас.%.

В первом примере реализации настоящего изобретения в виде плоского стекла толщина данного стекла составляет 0,3-1,8 мм.

В первом примере реализации настоящего изобретения в виде плоского стекла толщина данного стекла составляет 1,8-5 мм.

В первом примере реализации настоящего изобретения в виде плоского стекла толщина данного стекла составляет 5-20 мм.

Второй пример реализации настоящего изобретения представляет собой способ изготовления вышеописанного плоского стекла, отличающийся тем, что: шаг 1 - согласно любой из рецептур первого примера берут сырье в заданных в определенном диапазоне необходимых количествах Na2O, Fe2O3, Al2O3, SiO2, MgO или компонентов TiO2, ВаО и с особым заданным соотношением между компонентами SiO2, СаО и MgO, после смешивания проводится плавление при температуре плавления, соответствующей рецептуре изготовления разных стекол, образуется стекломасса с заданной вязкостью, которую затем гомогенизирует, осветляет, выпускает пузырьки, после чего образуется текучий расплав; шаг 2 - используя любую из технологий, таких как флоат-технология, технологии горизонтального вытягивания, технологии Graverbel, технологии прокатки, и технологии переполнения, осуществляется формовка стекла.

Согласно методике второго примера реализации настоящего изобретения, вышеупомянутый шаг 1 включает в себя: подготовленные различные виды сырья размещают каждый в свой контейнер для сырьевого материала, различные виды сырья проходят по конвейерной линии для подачи сырьевого материала, после взвешивания согласно желаемому соотношению они направляются в устройство смешивания сырья, после смешивания их подают в большую трубу для подачи шихты или в бункер; сырье помещают в плавильную ванну, при соответствующей температуре плавления проводят плавление, образуется стекломасса с заданной вязкостью, которую затем гомогенизирует, осветляет, выпускает пузырьки, и образуется текучий расплав; в шаге 2 используется флоат-технология, в данной технологии также нужно подготовить оловянную ванну, после шага 1 в конце плавильной ванны текучая расплавленная жидкость вытекает в оловянную печь и проводится отлив, полировка, вытягивание, машинная растяжка края в заданном направлении, вытягивание из ванны с расплавленным оловом и после постепенного снижения температуры, отжига, охлаждения и резки может быть получено вышеупомянутое стекло.

Согласно способу второго примера реализации настоящего изобретения, массовое процентное содержание Al2O3 в данном стекле менее или равно 30 мас.%, при вязкости стекла 100..5 (Па·с), температура 1480°C-1640°C; при вязкости 101 (Па·с), температура 1410°C-1600°C; при вязкости стекла 102 (Па·с), температура 1180°C-1340°C; при вязкости стекла 103 (Па·с), температура 1040°C-1220°C; разница толщины составляет менее 0,3 мм; коэффициент пропускания видимого света в этом стекле лежит в диапазоне 40-95%; коэффициент водопоглощения стекла лежит в диапазоне 0-0,3%; нижний предел температуры отжига стекла 550-710°С; прочность на изгиб 50-180 МРа; разница значений коэффициента теплового расширения стекла при 150-300°С составляет 1,0-3,0 миллионных долей; разница значений при 550-600°С составляет 1,0-2,8 миллионных долей.

Третий пример реализации настоящего изобретения представляет собой жидкокристаллический дисплей, состоящий из: матричной подложки, данная матричная подложка представляет собой подложку и нанесенную на нее пиксельную структуру, подложка представляет собой стеклянную пластину из плоского стекла, изготовленного по любому из способов, описанных в первом примере реализации; подложки цветного фильтра, данная подложка цветового фильтра включает в себя подложку и нанесенный на нее слой цветного фильтра, подложка является стеклянной пластиной из плоского стекла, изготовленной по любому из способов, описанных в первом примере реализации; жидкокристаллического слоя, расположенного между матричной подложкой и подложкой цветового фильтра; а также системы подсветки.

Четвертый пример реализации настоящего изобретения представляет собой солнечное фотоэлектрическое устройство, данное солнечное фотоэлектрическое устройство включает в себя солнечную батарею и стеклянную подложку или покровную пластину, изготовленную из плоского стекла по любому из способов, описанных в вышеупомянутых примерах.

Описание к прилагаемым рисункам

Рисунок 1. Схематический вид изделия плоского стекла настоящего изобретения.

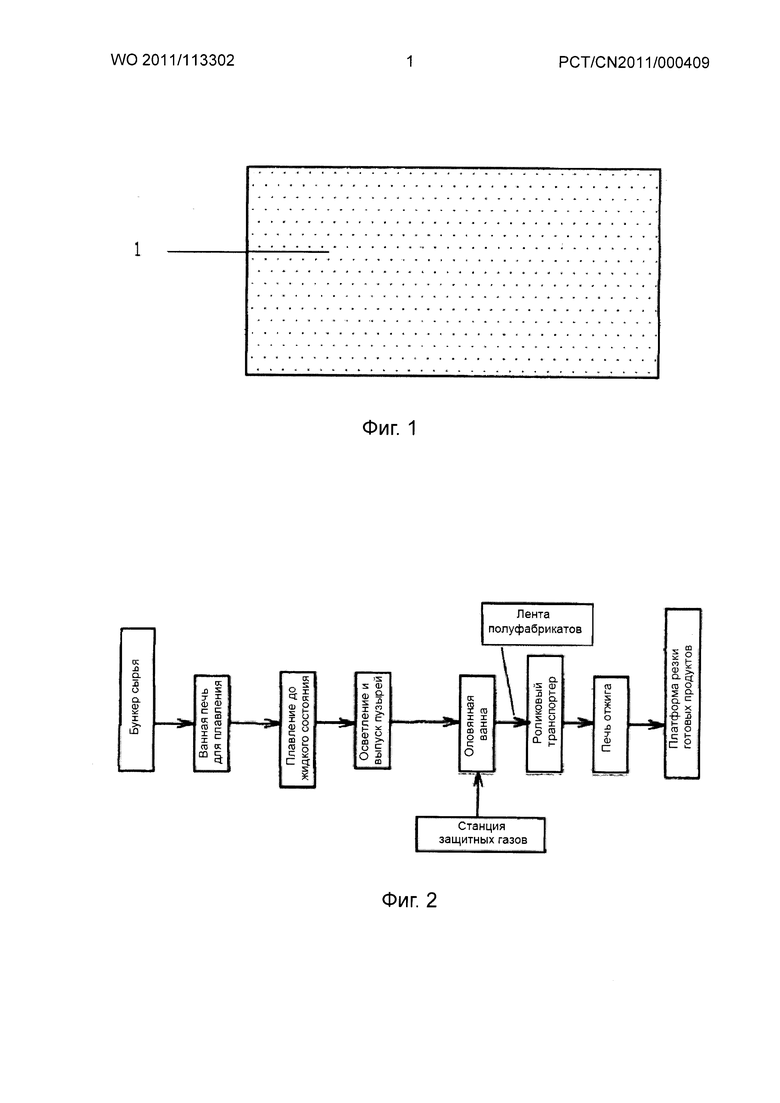

Рисунок 2. Схема процесса формовки по флоат-технологии при изготовлении плоского стекла настоящего изобретения.

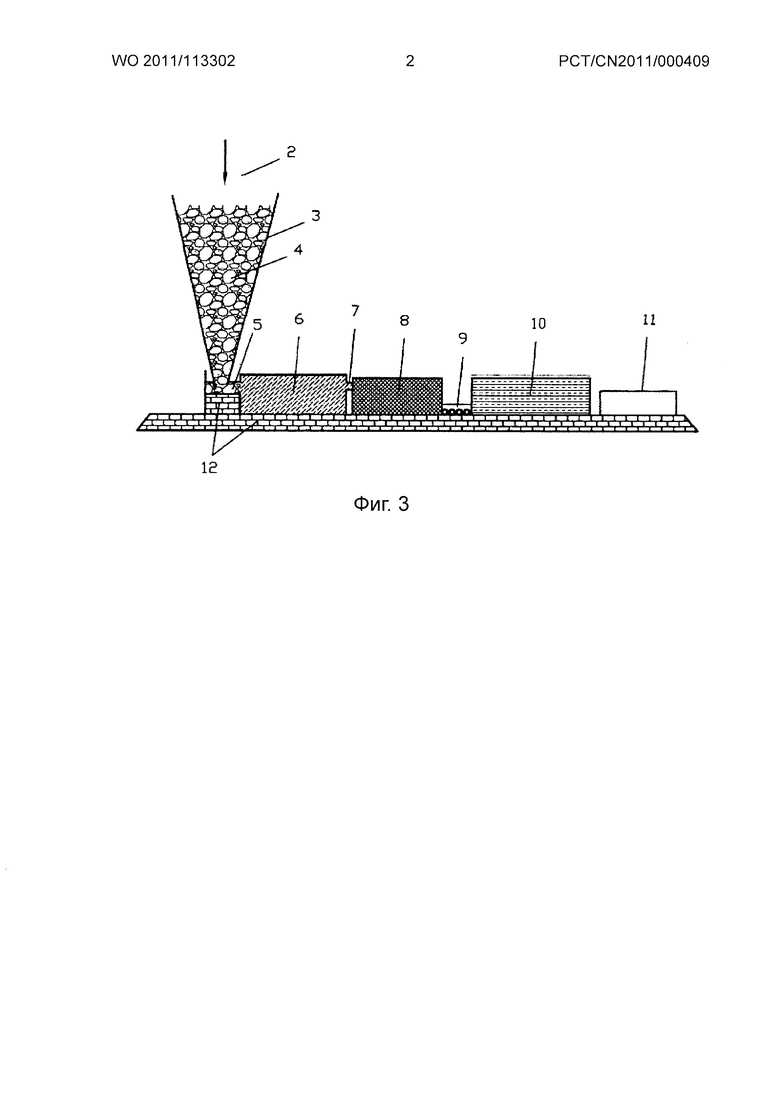

Рисунок 3. Схема формовки плоского стекла настоящего изобретения по флоат-технологии в поперечном разрезе.

Описание отметок на рисунках

1: Плоское стекло

2: Питающее отверстие бункера

3: Бункер

4: Смешанные в определенных пропорциях сырьевые материалы

5: Отверстие для подачи сырья в печь плавильной ванны

6: Ванная печь для плавления

7: Отводящий желоб

8: Ванна с расплавленным оловом

9: Роликовый транспортер

10: Печь отжига

11 : Платформа для резки

12: Корпус производственной линии флоат-процесса.

Конкретные способы реализации

Далее приводится подробное описание примеров реализации настоящего изобретения (в данной инструкции, кроме особо указанных случаев, содержание различных компонентов в стекле приводится в массовых процентах).

Первый пример реализации

Первый пример реализации настоящего изобретения представляет собой плоское стекло, данное стекло содержит компоненты SiO2, CaO, MgO, Al2O3, Fe2O3, Na2O, массовое процентное содержание в данном стекле B2O3 0-3,9 мас.%, содержание Na2O 0,01-14 мас.%, содержание Fe2O3 0,01-5 мас.%, содержание оксида фтора 0-2,8 мас.%, содержание MgO 8,1-22,2 мас.%, содержание Al2O3 0,01-39 мас.%, содержание SiO2 в 1,9-4,1 раз больше содержания оксида кальция, содержание СаО в 1,2-1,6 раз больше содержания MgO; нижний предел температуры отжига данного стекла (то есть температура начальной точки эндотермического пика) 550-710°С; разница толщины стекла составляет менее 0,3 мм, а его коэффициент водопоглощения лежит в диапазоне от 0 до 0,3%, его прочность на изгиб 50-180 МПа.

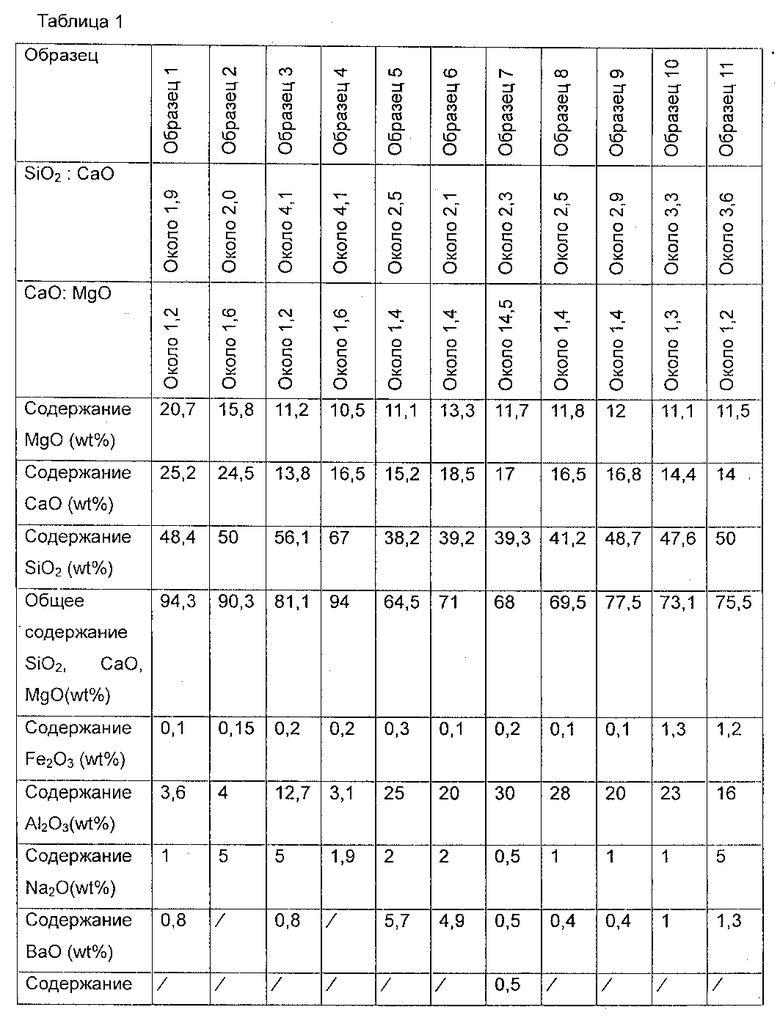

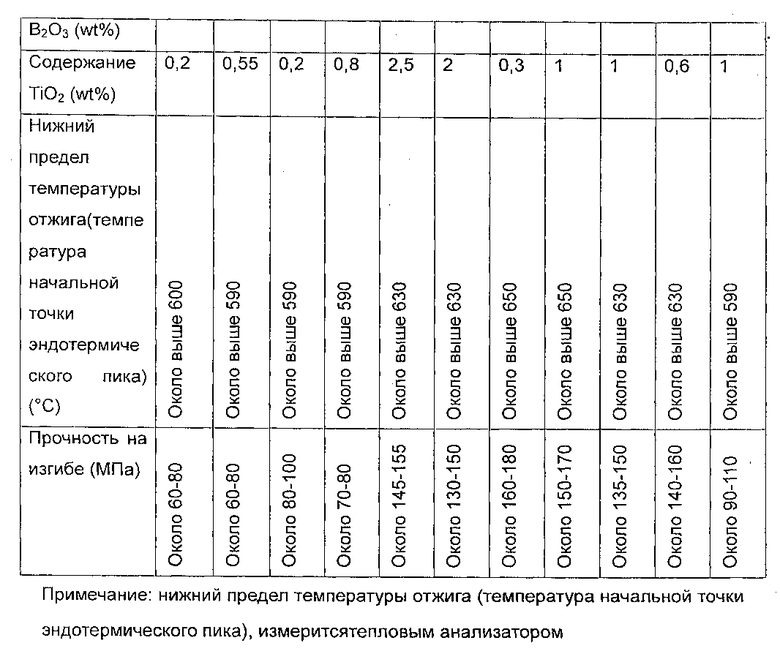

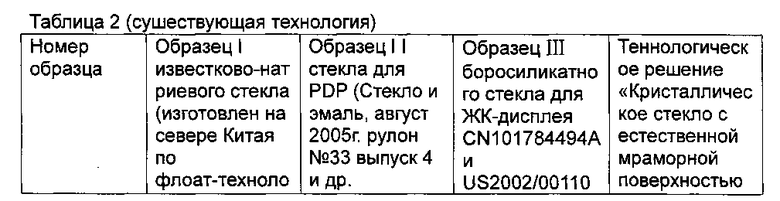

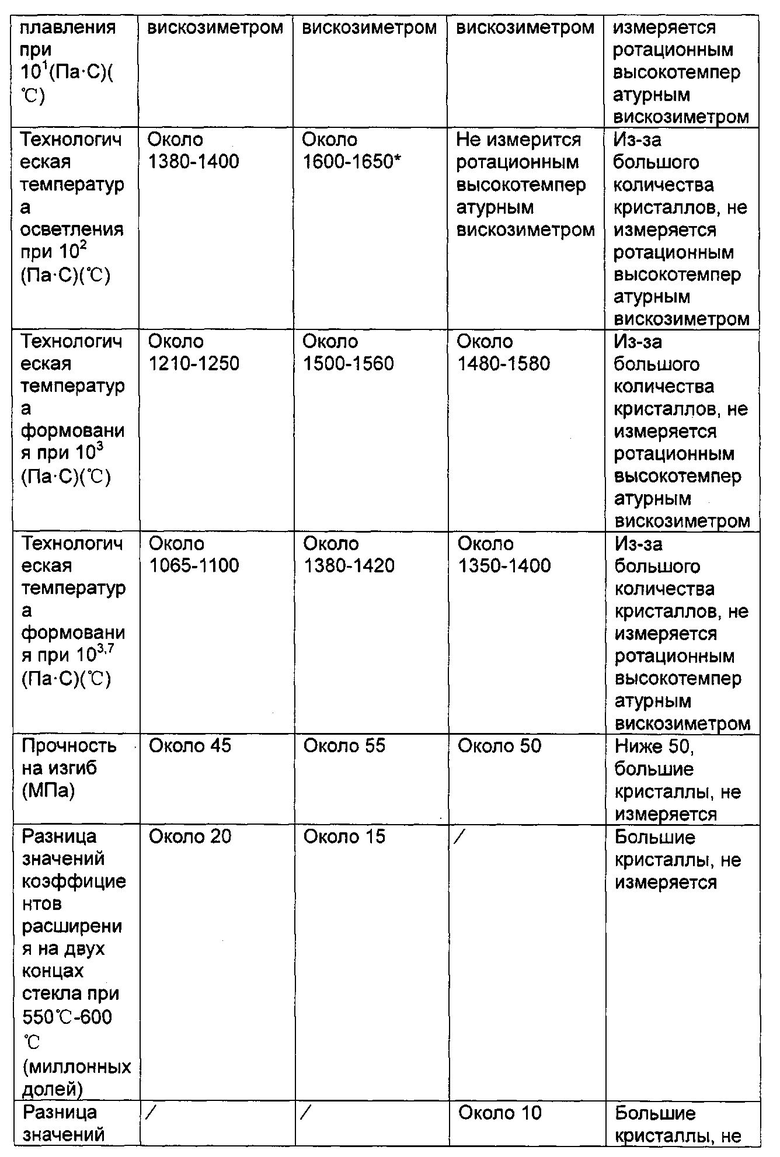

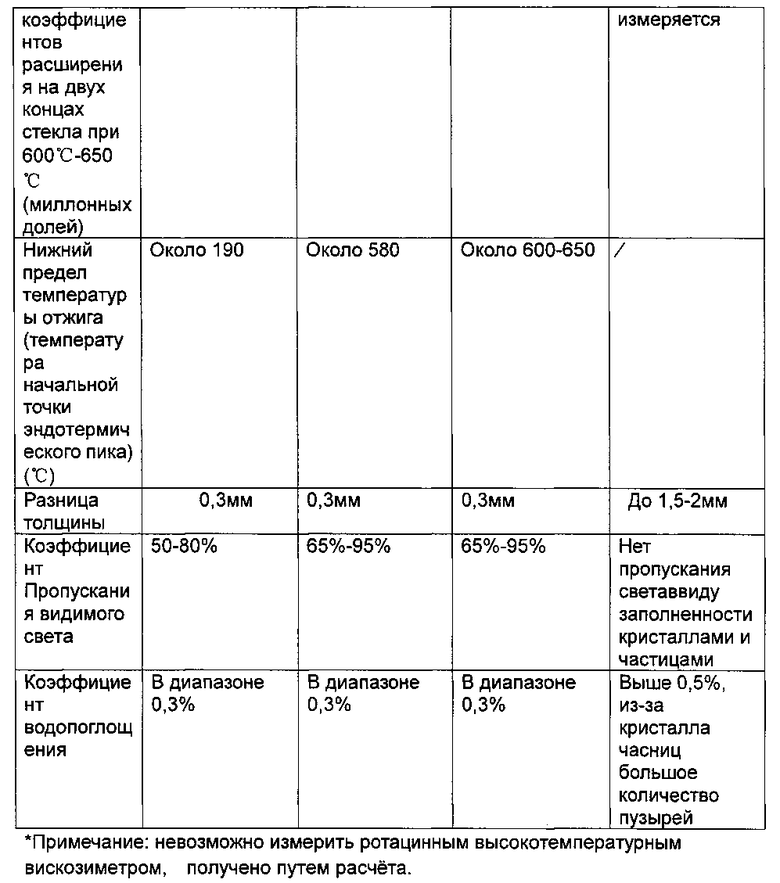

А все существующее техническое плоское стекло, например, известково-натриевое стекло, стекло для плазменных дисплеев (PDP), нещелочное боросиликатное стекло для жидкокристаллических дисплеев имеют 3-5 или 4-5 отличий по сравнению с техническими параметрами настоящего изобретения (см. таблицу 1, таблицу 2, таблицу 3).

Характеристики вязкости

В примерах реализации настоящего изобретения вязкость измеряют американским ротационным высокотемпературным вискозиметром ТНТА.

Согласно примерам в таблице 1, таблице 2, таблице 3, исходя из сравнения нескольких основных значений вязкости (когда содержание Al2O3 ниже 28%):

(1). Температура плавления: согласно примеру реализации настоящего изобретения, при вязкости плоского стекла 100,5 (Па·с) температура составляет 1540°С-1620°С; при вязкости 101 (Па·с) температура составляет 1450°C-1520°С.

Предприятие по производству стеклянных жидкокристаллических панелей для PDP и TFT, в содержании патентной заявки «Стеклянные пластины и способы их производства и способ изготовления TFT панелей» за номером 2008801044692 (опубликованный номер CN 101784494 A) и в реальных изделиях нещелочного боросиликатного стекла для жидкокристаллических дисплеев температура плавления при вязкости 105 (Па·с) и 101 (Па·с) гораздо выше 1650-1700°С, поэтому измерения не могут быть произведены при помощи американского ротационного высокотемпературного вискозиметра ТНТА; особенно в обычном известково-натриевом стекле (содержание Al2O3 1%), когда может быть измеряна вязкость 101,5 (Па·с), температура плавления равна 1580°С. В разделе описания на странице 14 указано, что при вязкости 102 (Па·с) достаточно хорошая температура 1690°С, еще лучшая - 1670°C. Это основные значения вязкости всех современных стекол для жидкокристаллических дисплеев, их температура плавления не только выше температуры при вязкости 100.5 (Па·с) или 101 (Па·с) для настоящего изобретения, но и при разнице в несколько сот градусов и еще большей вязкости в процессе осветления, выпускания пузырей с вязкостью 102 (Па·с), 1230°С-1300°C в любом из примеров реализации настоящего изобретения, когда Al2O3 находится в пределах 28%, а температура для вышеупомянутых нещелочных боросиликатных низкотехнологичных стекол составляет 1380-1400°C, кроме того температуру нещелочного боросиликатного стекла с высоким содержанием бора (выше 1600°С) совершенно невозможно измерять при помощи измерительного оборудования, для стекла для PDP, согласно вышесказанному, оптимальный диапазон 1690-1670°С.

Начиная с температуры при вязкости формования 103 (Па·с), в каждом из примеров реализации настоящего изобретения, когда содержание Al2O3 находится в пределах 28%, температура составляет 1090-1160°C, а для существующего известково-натриевого стекла 1210-1250°С, а для нещелочного боросиликатного стекла и стекла для PDP достигает 1380-1420°С. Т.к. в настоящем изобретении характеристики вязкости намного лучше, поэтому во всей отрасли знают, что по сравнению с существующей технологией производства, возможно обеспечить контроль за пузырьками еще меньшего размера, еще меньшими крошками, меньшими неровностями, что обеспечит еще лучшее качество, лучший выход продукции и позволит производить еще более тонкие высококачественные стекла для жидкопросталлических дисплеев, например, толщиной 0,5 мм, 0,3 мм, 0,2 мм.

Характеристики прочности

В настоящем изобретении, особенно благодаря возможности увеличения содержания Al2O3 до 19-28%, прочность может достигать 140-160 МПа или 180 МПа, это в 2-3 раза выше, чем прочность различных стекол, изготовленных по существующей технологии, кроме того, т.к. вязкостно-температурная характеристика в сравнении с существующей технологией с содержанием Al2O3 всего 1-25%, ниже на 150-250°С, то в случае, если техническое решение настоящего изобретения дает вязкость нещелочного боросиликатного стекла, соответственно также имеется равнозначное увеличению Al2O3 до 29-39% пространство для вязкости плавления и достаточно большие возможности для повышения прочности. Прочность на изгиб в данном описании и в примерах реализации настоящего изобретения измеряется путем нарезки образцов на куски размером 50 мм×50 мм×5 мм при помощи прибора для измерения прочности на изгиб согласно стандарту GB/T3810.4-2006.

В изделиях из нещелочного боросиликатного стекла, изготовленных по существующей технологии, ввиду сублимации B2О3 возникает неравномерность ингредиентов, вызывающая повреждение сетчатой структуры материалов с участием Al2O3, что значительно влияет на прочность.

Это важная причина относительно низкой прочности нещелочного боросиликатного стекла с содержанием Al2O3 7-15%.

Вышесказанное являются также сутью преимуществ технологического решения настоящего изобретения, которое способствует повышению прочности без использования бора.

Коэффициент расширения в настоящем изобретении полностью линейный, изменения на различных участках температур минимальны.

Коэффициенты расширения стекла в примерах реализации настоящего изобретения измеряются согласно стандарту GB/T7320.1-2000.

(1). Традиционные технологические предубеждения в основном заключаются в добавлении компонента Al2O3 для повышения температуры деформации (температурой деформации является нижний предел температуры отжига при формовке стекла), а цель повышения температуры деформации до 550-600°С или до 600-650°С или выше 650°С заключается в том, чтобы при достаточно высокой температуре, при резком нагреве или охлаждении изделия не возникало чрезмерной деформации или трещин. Но техническое решение настоящего изобретения обеспечивает лучшую линейность коэффициента расширения, образуются очень небольшие скачки вязкоупругости стекла, а именно разница значений коэффициента теплового расширения при 150-300°С на двух концах стекла составляет 1,0-3,0 миллионных долей; при 550-600°С разница значений коэффициента теплового расширения на двух концах стекла составляет 1,0-2,8 миллионных долей; для нещелочного стекла разница значений коэффициента теплового расширения на двух концах стекла при 600-650°С составляет 1,0-3,0 миллионных долей. В отношении дисплеев, это в 5-16 раз лучше по сравнению со стеклом для плазменных дисплеев (PDP) или стеклом для жидкокристаллических TFT дисплеев, для которого при 550-600°С разница значений коэффициента теплового расширения на двух концах стекла составляет 16 миллионных долей, и в 7-20 раз лучше по сравнению с известково-натриевым стеклом для жидкокристаллических дисплеев, для которого при 550-600°С разница значений коэффициента теплового расширения на двух концах стекла составляет 20 миллионных долей,.

Кроме того, для огнеупорных стекол, стекол для плит, стекол для микроволновых печей, стекол для жидкокристаллических дисплеев, стекол для плазменных дисплеев (PDP), стекла для TFT и других продуктов предоставляется очень большой диапазон возможностей выбора технологии с добавлением большого количества Al2O3 или без добавления Al2O3. При использовании в технологической, промышленной, бытовой или строительной сфере при резком повышении или понижении температуры, по сравнению с существующими стеклами, имеются большие преимущества меньшей деформации, стабильности без резких изменений, крайне нелегкого растрескивания, резкого уменьшения вязкоупругости при резком повышении или понижении температуры.

Относительно преимуществ по сравнению с жидкокристаллической стеклянной подложкой для TFT-LCD: настоящее изобретение, благодаря наличию возможности контроля за разницей значений коэффициента расширения на двух концах в пределах 1,0-3,0 миллионных долей при спекании при резком нагревании в основных температурных диапазонах спекания при быстром нагревании, например, 150-300°С или 550-600°С и 600-650°С, по сути создает материалы с новыми функциями, выходит на более высокий уровень, кроме того, во всей электронной промышленности понимают, что она станет ключевой технологией для создания новейших в мире, самых передовых жидкокристаллических дисплеев с большей четкостью с подложкой из нещелочного боросиликатного стекла, разрешение которых превосходит все имеющиеся жидкокристаллические дисплеи более чем на десять пикселей, а также для производства дисплеев большего размера, но меньшей толщины (например, толщиной 0.2-0.5 mm) более легких по весу и с более высоким разрешением, и образует новый образец качества технологии производства мобильных телефонов с ЖКИ, телевизоров, портативных телевизоров, портативных компьютеров, планшетных компьютеров, планшетных жидкокристаллических телевизоров с большей четкостью и разрешением.

Преимущественные особенности энергосбережения и экологичности:

Благодаря тому, что вязкостно-температурная характеристика расплава на 200-300°С ниже, чем для существующих технологий, а также, т.к. основной расход энергии приходится на высокотемпературную зону, то становится возможным сэкономить 30-40% энергии, снизить выбросы углекислого газа на 30-40%.

Снижаются расходы на оборудование, расходы на холодный ремонт, а также другие ненужные расходы, возникающие при существующей технологии.

Ввиду значительного снижения температуры плавления, коррозия огнеупорных материалов также значительно снизится, что значительно продлит срок службы печи, значительно снизит время холодного ремонта, сильно влияющего на производительность. Например, при производстве нещелочного боросиликатного стекла, особенно жидкокристаллического стекла для TFT, каждые 8-10 месяцев нужно производить холодный ремонт, для чего остановить производство на 2-3 месяца, кроме того, используемые огнеупорные материалы - это материалы с высоким содержанием циркония, то не только происходит повышение стоимости материалов в 3-4 раза, но и требуется проводить ежегодную замену. Срок службы плавильной ванны для изготовления примеров реализации настоящего изобретения длиннее, чем срок службы плавильной ванны для изготовления нещелочного боросиликатного стекла, вязкость стекла в примерах реализации настоящего изобретения ниже, чем вязкость известково-натриевого стекла, изготовленного по флоат-технологии, а также оно может совсем не содержать бор, таким образом печь может использоваться в течение минимум 10 лет без проведения холодного ремонта.

Поэтому в патентной литературе о различных плазменных стеклах PDP и о жидкокристаллических стеклах TFT, а также в реальных технологиях предусматриваются введение технологических приемов продувки кислородом, выпускания пузырьков, добавление мелкой ванны и т.д., что увеличивает расходы и снижает эффективность, а стекло TFT использует дорогую платину для изготовления канала для выброса пузырьков, что значительно повышает температуру, для небольшой печи производительностью 6-7 тонн в день, стоимость канала из платины достигает примерно 300-500 млн юаней, если дневная производительность достигает 150 тонн, стоимость канала из платины почти 10 миллиардов юаней, высокая себестоимость и низкая производительность вполне очевидны.

Коэффициент водопоглощения

Коэффициент водопоглощения стекла в примерах реализации настоящего изобретения измеряется согласно стандарту GB/T3810.3-2006.

Коэффициент водопоглощение продукции из стекла в примерах реализации настоящего изобретения лежит в диапазоне 0-0,3%.

Кроме того, в примерах реализации настоящего изобретения в виде стекла для LCD, PDP, TFT эти стекла обладают хорошей прозрачностью и водонепроницаемостью.

Разница толщины (измерится согласно стандарту GB/T1216).

В примерах реализации настоящего изобретения разница толщины данного стекла составляет менее 0,3 мм.

Кроме того, согласно примерам реализации настоящего изобретения, возможно изготовление стекла с прозрачностью, соответствующей требованиям прозрачности в различных областях, коэффициент пропускания видимого света этого стекла составляет 40-95% (измерение согласно стандарту GB/T2680).

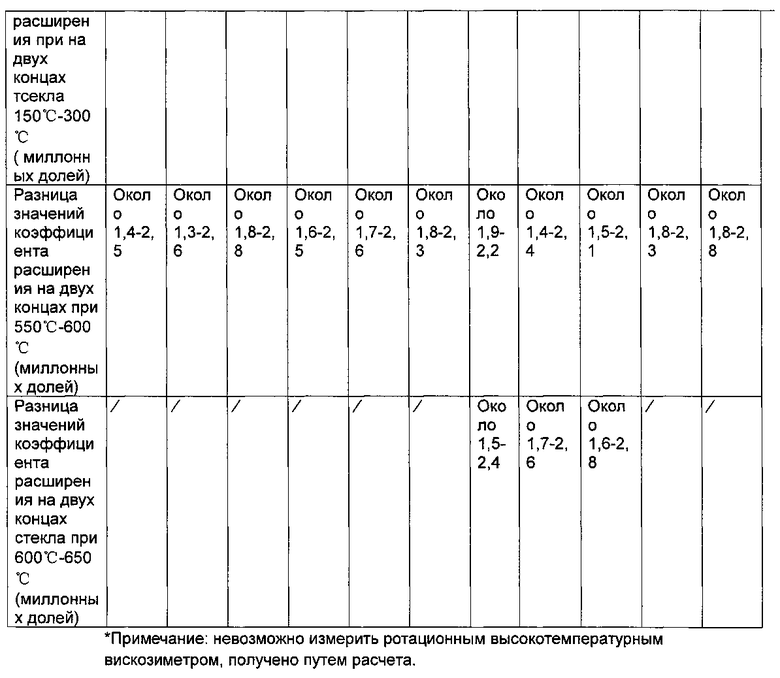

Для более подробного описания технических решений в примерах реализации настоящего изобретения в следующих таблицах перечислены технические решения образцов плоского стекла для примеров реализации настоящего изобретения, а также его соответствующие характеристики.

Из таблицы 1 видно:

В примерах реализации настоящего изобретения образцы с содержанием B2O3 в данном стекле 0-3,9%, Fe2O3 - 0,01-5%, TiO2 - 0,0003-4,95%, ВаО - 0,01-14%0%, Na2O - 0,01-8,8% и с содержанием MgO 8,1-22,2%, а также с содержанием SiO2 в 1,9-4,1 раз больше СаО, содержание СаО в 1,2-1,6 раз больше MgO прежде всего в отношении вязкости при 150-400°С лучше всех существующих технологий с вязкостью плавления 100.5 (Па·с), 101 (Па·с) и вязкостью выпускания пузырей, осветления и гомогенизации 102 (Па·с) (см. сравнительные таблицы 2 и 3). Кроме того, разница значений линейного коэффициента теплового расширения на двух концах стекла при 150-300°С, 550-600°С и при 600-650°С также лучше существующего известково-натриевого стекла, стекла для PDP, нещелочного боросиликатного стекла для жидкокристаллических дисплеев.

Образцы 6, 7, 8, 9, 10 обладают оптимальным составом с содержанием СаО в 1,3-1,5 раз больше MgO, SiO2 в 2,1-3,3 раза больше СаО и содержанием Al2O3 в оптимальном диапазоне 19-30%, особенно самыми лучшими являются показатели вязкости и разницы значений коэффициентов линейного расширения, а также показатели температуры и другие технологические показатели.

А образцы 1, 2, 3, 4, 5, 11, относятся к содержанию технических решений настоящего изобретения, очевидно, что по вязкости, по прочности и коэффициенту расширения они лучше, чем все имеющиеся боросиликатные стекла для жидкокристаллических дисплеев TFT, стекло плазменного дисплея PDP и все другие существующие плоские стекла, изготовленные по существующим технологиям.

Образцы 1, 2, 3, 4 представляют собой примеры верхнего, нижнего предела и перекрестного верхнего и нижнего предела соотношения содержания магния, кальция и кремния в технических решениях настоящего изобретения, а образцы 1 и 5 представляют собой примеры верхнего и нижнего предела суммарного содержания магния, кальция и кремния 59.5-99.8%.

Как видно из образцов 1-9, благодаря содержанию железа, бария и титана в определенном диапазоне, коэффициент пропускания видимого света составляет 40-95%, что подходит для использования в различных прозрачных стеклах, а в образцах 10, 11, т.к. содержание железа составляет от 1 до 1,3, а также ввиду достаточно большого содержания BaO, TiO2, стекла становятся непрозрачными и принимают коричневато-желтый или коричневый оттенок, что подходит для изготовления стекол, которые по прочности, вязкостно-температурной характеристике, деформации и др. характеристикам намного лучше, чем плоские стекла, изготовленные по существующей технологии, а также полностью подходят для изготовления новых высококачественных отделочных материалов из плоских стекол для стен и полов, особенно для непрозрачных навесных панелей для стен и высококачественных декоративных стекол для мебели.

В таблице 2 перечислены некоторые существующие рецептуры стекла и соответствующие характеристики. Как видно из таблицы 2, прежде всего, т.к. в 4-х образцах содержание бора, железа и натрия неодинаковые по сравнению с настоящим изобретением, а также соотношение содержания кремния и кальция, СаО и MgO полностью неодинаковые по сравнению с настоящим изобретением, их соотношения SiO2 и CaO, СаО и MgO значительно выше, чем в настоящем изобретении, в настоящим изобретении соотношения СаО в 1,2-1,6 раза больше MgO, SiO2 в 1,9-4,1 раза больше, чем СаО, а соотношения содержания SiO2 и СаО и СаО и MgO в данных изделиях совершенно разные. Из таблицы 2 видно, что с точки зрения технологии кремний всегда рассматривается, как основа стекла, к тому же как тугоплавкая субстанция, поэтому его вязкость, особенно при технологической температуре плавления 100.5 (Па·с), 101 (Па·с), совершенно невозможно измерить ротационным вискозиметром (ее вязкость слишком высокая), а в процессе плавления необходимо решать проблемы энергопотребления, образования крошек, камней, что серьезно затрудняет повышение производительности. Их обычная температура выпускания пузырьков и гомогенизации при 102 (Па·с), по сравнению с образцами настоящего изобретения, представленными в таблице 1, также выше на 150-300°С, очевидно, что в сравнении с этими проблемами выпускания пузырьков и гомогенизации, экономия энергии и легкость контроля в настоящем изобретении являются сравнительными преимуществами, в отношении технологической температуры формования при 103 (Па·с), настоящее изобретение также имеет большие преимущества относительной легкости контроля технологического процесса формования, плоскостности продукции, разницы толщины, в отношении прочности для продукции в настоящем изобретении она больше в 2-3 раза, в отношении коэффициента линейного расширения также имеются очень большие преимущества, в частности, при агломерации тонкопленочного транзистора на стекле или в линейной зависимости разницы значений вязкоупругости в некоторых важных температурных зонах для защиты от пожара и детонации.

В то же время таблица 3 полностью отличается от примеров соотношений технического решения настоящего изобретения, прежде всего все продукты не содержат компонентов бора, железа, натрия, кроме того в соотношениях 1 и 2 содержание магния также находится за пределами диапазона настоящего изобретения 8,1-22,2%, соотношения кремний: кальций или кальций: магний также превышают диапазон для образцов технического решения настоящего изобретения. А соотношения 3, 4, 5, 6 являются типичными образцами стекла для жидкокристаллических дисплеев US 2002/0011080 A1, они такие же, как во всей патентной документации и продукции существующих жидкокристаллических боросиликатных стекол, в них содержание бора составляет более 5% (образцы 1-11 в таблице 1 настоящего изобретения 0,01-3,9%), они все не содержат железа (образец 1-11 с содержанием железа 0,01-5% в таблице 1 настоящего изобретения), не содержат титана (образцы 1-11 с содержанием титана 0,0001-4,9% в таблице 1 настоящего изобретения), не содержат натрия (образцы 1-11 с содержанием натрия 0,01-8,8% в таблице 1 настоящего изобретения), а относительное содержание кремния в 12-60 раз больше кальция (в настоящем изобретении в 1,9-4,1 раз), относительное содержание кальция в 0,25 раз или в 1,75 раз или неограниченно больше магния (в настоящем изобретении в 1,2-1,6 раз). В отношении технологической эффективности в этих шести примерах соотношений температура вязкости плавления, вязкости выпускания пузырьков и осветления, технологической вязкости формовки выше на 150-300°С; по техническим результатам прочности на изгиб разница в 2-3 раза (в основном, потому что содержание оксида алюминия слишком мало, или потому что, когда количество Al2O3 одинаковое, содержание бора слишком большое) и в диапазоне 5-15% в технологическом процессе происходит сублимация бора в больших количествах, что вызывает неравномерность состава, происходит разрыхление сетчатой структуры материала, что в значительной степени влияет на прочность на изгиб, например, при содержании Al2O3 16-20% в соотношении 1, т.к. содержание бора 8,5%, то прочность составляет только 50-60 МПа, а для примера настоящего изобретения в таблице 1 при содержании Al2O3 20% прочность составляет 130-150 МПа.

Благодаря вышеуказанному описанию становится известно, что настоящее изобретение может реализовать понижение температуры в процессе отливки при различных вязкостях, и получит хорошее сочетание по характеристикам стекла и по экономии материалов и энергосбережению. Однако настоящее изобретение не ограничивается следующими примерами, а на основе настоящего изобретения можно проводить регулировку и изменения в соответствии с конкретными потребностями.

На основе вышеупомянутого первого примера реализации настоящего изобретения, в расчете согласно общего весового процентного содержания, содержание Al2O3 составляет 0,1-19 мас.%.

Третий пример

Рисунок 1 представляет собой схематический вид изделия плоского стекла и технологии производства в настоящем изобретении. Из рисунка видно, что отметки 1 рисунка означают изделия из плоского стекла.

Рисунок 2 - это схема формовки плоского стекла настоящего изобретения с использованием флоат-технологии. Из рисунка видно, что данный технологический процесс формования включает в себя добавление подготовленного сырья в бункер, потом из бункера сырье подается в плавильную ванну, в плавильной ванне происходит плавление при заданной температуре, а также выпускание пузырьков, а затем жидкий расплав поступает в оловянную ванну (рядом с оловянной ванной расположена станция защитных газов азота и водорода, которая подает защитные газы в оловянный ванну), в оловянной ванне на поверхности олова происходит растекание, и после растяжения края, вытягивания, образуются полированные ленты полуфабрикатов, которые по роликовому транспортеру подаются в печь для отжига, затем происходит снижение температуры и охлаждение, и таким образом может быть получено стекло, после этого на столе для резки и упаковки производят резку согласно заданным размерам и упаковку, получая готовую продукцию.

Рисунок 3 - это схема формовки плоского стекла настоящего изобретения по флоат-технологии в разрезе. Из рисунка видно, отметка 2 означает питающее отверстие бункера, отметка 3 - бункер, отметка 4 - смешанные в определенных пропорциях сырьевые материалы, отметка 5 - отверстие для подачи сырья в печь плавильной ванны (отметка 4 означает то, что подготовленные смешанные в определенных пропорциях сырьевые материалы отсюда подаются в печь плавильной ванны), отметка 12 означает корпус производственной линии флоат-процесса, отметка 6 означает печь плавильной ванны, отметка 7 означает отводящий желоб для подачи жидкого расплава в оловянную ванну, отметка 8 означает оловянную ванну флоат-технологии, отметка 9 означает роликовый транспортер, по которому образующиеся полуфабрикаты подаются в печь отжига, отметка 10 означает печь отжига, отметка 11 означает платформу для резки и упаковки готовой продукции.

Далее описывается процесс изготовлении продуктов по флоат-технологии изготовления плоского стекла настоящего изобретения, процесс его производства включает в себя следующие шаги:

Подготовка сырья согласно рассчитанному соотношению сырьевых компонентов плоского стекла в первом примере реализации и его модификациях.

Подготовка производственной линия флоат-технологии, включающей в себя бункер, ванную печь для плавления, оловянную печь с жидким оловом, а также машину для растяжения краев, машину для вытягивания, роликовый транспортер, систему охлаждения печи отжига, платформу резки и.т.д.

(3). В соответствии с производственным процессом флоат-технологии, указанным на рисунке 3 и рисунке 2, подготовленное смешанное сырье в заданных количествах с отметкой 4 в шаге (1), из питающего отверстия бункера с отметкой 2 на рисунке по конвейерной ленте подаются в бункер с отметкой 3, через отверстие для подачи сырья в печь плавильной ванны с отметкой 5 подготовленное смешанное сырье в шаге (1) подается в печь плавильной ванны с заданной высокой температурой, постепенно в зонах температуры плавления при соответствующих рецептурам различных стекол температурах плавления образуется жидкий расплав с хорошей текучестью, в зоне высокой температуры происходит выпускание пузырьков, таким образом получается расплавленная сырьевая смесь с хорошей текучестью, готовая к подаче на операцию формования.

(4) В соответствии с производственным процессом флоат-технологии согласно рисунку 3 и рисунку 2, жидкий расплав с хорошей текучестью в шаге (3) из ванны плавильной печи с отметкой 6 через отводящий желоб с отметкой 7 вытекает на поверхность олова в ванну с расплавленным оловом с отметкой 8 на схеме производственной линии (так называемую оловянную ванну), затем происходит отливка, машинное вытягивание и растяжка края, полировка на оловянной поверхности, образуются ленты полуфабрикатов, которые по роликовому транспортеру с отметкой 9 выходят из оловянной печи и попадают в печь для отжига в системе охлаждения с пониженной температурой с отметкой 10, где проводится охлаждение, и затем попадают на платформу для резки с отметкой 11, после резки и упаковки получают продукцию плоского стекла, представленную на рисунке 1, отличающуюся высокой точкой отжига, экологичностью, низким энергопотреблением и выбросами, высокой прочностью, низкой вязкостью и высокой плоскостностью, согласно первому примеру реализации и его различным модификациям.

Модификация третьего примера

В отношении технологии формования стекла согласно примерам реализации настоящего изобретения, кроме вышеописанной флоат-технологии, для формовки стекла также применяют любую из технологий горизонтального растягивания, технологии Glaverbel, технологии прокатки, технологии переполнения, технологию повторного вертикального вытягивания, технологии прямого прессования.

В случае применения технологии горизонтального вытягивания образующийся на шаге плавления текучий расплав подвергается вытягиванию, формованию, отжигу, охлаждению, резке, присущим технологии горизонтального вытягивания, таким образом может быть получено вышеупомянутое стекло.

В случае применения технологии Glaverbel, образующийся на шаге плавления текучий расплав подвергают прокатке, формованию, отжигу, охлаждению, резке, используя технологию Glaverbel, и таким образом может быть получено вышеупомянутое стекло.

В случае применения технологии прокатки, образующийся на шаге плавления текучий расплав подвергается прокатке, формованию, отжигу, охлаждению, резке, используя технологию прокатки, таким образом может быть получено вышеупомянутое стекло.

В случае применения технологии переполнения, образующийся на шаге плавления текучий расплав подвергают вертикальному вытягиванию, формованию, отжигу, охлаждению, резке, используя технологию переполнения, таким образом может быть получено вышеупомянутое стекло.

Для производства плоского стекла согласно примерам реализации настоящего изобретения важное значение имеет тот факт, что новое техническое решение настоящего изобретения предлагает компоненты, обеспечивающие функцию флюсования, что значительно снижает температуру плавления и делает это стекло подходящим для применения флоат-технологии, технологии переполнения. В обычной флоат-технологии и технологии переполнения данная отрасль ограничена рецептурой силикатного стекла с высоким содержанием кремния, в случае, когда требуется повышенная прочность и необходимо добавить большее количество оксида алюминия, приходится использовать различные средства и даже проводить процесс плавления сырья в достаточно экстремальных условиях. По крайней мере, в существующей технологии плавающего способа, технологии переполнения, еще не использует рецептуру согласно примерам настоящего изобретения. Далее достаточно подробно описаны причины применения рецептуры изготовления плоского стекла согласно примерам реализации настоящего изобретения для этих трех способов формовки.

В существующей технологии, особенно во флоат-технологии и технологии переполнения, используемых для изготовления стекла с высокими требованиями к плоскости, особенно для стекол для дисплеев с толщиной 1,1 mm-0,7 mm или 0,5 mm, прежде всего предъявляются высокие требования к сырью, оно не может иметь камни и крошки, которые невозможно расплавить, поэтому требования к вязкости плавления выше, иначе возникают очевидные недостатки и бракованная продукция. Особенно высокие требования к вязкости формования, потому что при формовании по флоат-технологии присутствует процесс розлива, если вязкость высокая, то расплав становится слишком толстым и течет медленно, что влияет на производительность, также вызывает большую разницу толщины и неравность, что в свою очередь влияет на стадии полировки и вытягивания в процессе формовки, на поверхности продукции могут образовываться волны и неровности. Например, все стекла для PDP подвергаются повторной полировке по флоат-технологии, т.к. на стадии розлива при формовке стекла вязкость слишком велика.

Поэтому настоящее изобретение позволяет преодолеть традиционные технологические предубеждения относительно вязкости в трех самых главных технологических этапах процесса формовки, таких как плавление, гомогенизация и выпускание пузырьков и розлив и выравнивание во флоат-технологии, технологии переполнения, технологии прокатки, технологии Glaverbel, и особенно по вязкости полировки и вытягивания во флоат-технологии имеет значительные существенные результаты технического прогресса.

Таким образом, стекло в настоящем изобретении, особенно технология производства плоского стекла, отражает преимущества технологического решения и преодолевает технологические предубеждения в данной отрасли.

Применение

Т.к. плоское стекло согласно примерам реализации настоящего изобретения, может преодолевать три вышеупомянутых традиционных предубеждения, оно может применяться для изготовления (1) стекла для дверей, окон, стен зданий, (2) стекла для автомобилей и судов, (3) стекла для высокоскоростных железных дорог, (4) стекла для ЖК-дисплеев, (5) стекла для PDP дисплеев, (6) стекла для TFT дисплеев, смартфонов и высокопрочной стеклянной панели для iPad, (7) технологического стекла и повторной обработки металлопродукции, (8) жидкокристаллических дисплеев, (9) солнечных фотоэлектрических устройств.

Четвертый пример реализации

Четвертый пример реализации настоящего изобретения представляет собой жидкокристаллический дисплей, включают в себя: матричную подложку, данная матричная подложка состоит из стеклянной пластины, изготовленной согласно первому примеру реализации и различным его модификациям, выступающей в роли подложки, и пиксельной структуры на подложке, данная подложка является стеклянной пластиной, изготовленной из плоского стекла в соответствии с любым из пп. 1-5 формулы настоящего изобретения; подложку цветного фильтра, данная подложка цветового фильтра состоит из подложки и слоя цветного фильтра на подложке, подложка является стеклянной пластиной из плоского стекла, изготовленного по любому из пп. 1-5 формулы настоящего изобретения; жидкокристаллический слой, расположенный между матричной подложкой и подложкой цветового фильтра; а также систему подсветки.

Пятый пример реализации

Т.к. стекло согласно настоящему изобретению может иметь более низкую вязкость, то это позволяет изготавливать более тонкое стекло. Если такое утоненное стекло используется для изготовления подложки или покровной пластины солнечного фотоэлектрического устройства, то это может повысить коэффициент пропускания видимого света, увеличить эффективность поглощения солнечной батареи. Таким образом, настоящее изобретение предоставляет собой солнечное фотоэлектрическое устройство, солнечное фотоэлектрическое устройство включает в себя солнечную батарею и стеклянную подложку или покровную пластину, изготовленную с использованием настоящего изобретения.

Шестой пример реализации

Шестой пример реализации настоящего изобретения представляет собой плоское стекло на основе первого примера реализации настоящего изобретения, на поверхности плоского стекла путем спекания аморфного кремния нанесен слой поликристаллического кремния.

Седьмой пример реализации

Седьмой пример реализации настоящего изобретения представляет собой плоское стекло на основе первого примера настоящего изобретения, на плоском стекле нанесен слой смолы, содержащей кристаллы кварца, или Al2O3, или муллита.

Новизна технического решения настоящего изобретения в области плоских стекол заключается в следующем: данное стекло содержит элементы SiO2, СаО, MgO, Al2O3, Fe2O3, Na2O, содержание B2O3 в данном стекле составляет 0-3,9 мас.%, содержание Na2O - 0,01-14 мас.%, содержание Fe2O3 - 0,01-5 мас.%, содержание F2O - 0 мас.%, содержание MgO - 7-22,2 мас.%, содержание Al2O3-0,01-39 мас.%, содержание SiO2 в 1,9-4,1 раз больше содержания СаО, содержание СаО в 1,2-1,6 раз больше содержания MgO; нижний предел температуры отжига данного стекла (то есть температура начальной точки эндотермического пика) 550-710°С; разница толщины стекла составляет менее 0,3 мм, а его коэффициент водопоглощения лежит в диапазоне от 0 до 0,3%, его прочность на изгиб 50-180 МПа.

Характеристики технологического решения настоящего изобретения имеют следующие уровни:

Во-первых, для всех плоских стекол, изготовляемых по существующей технологии, оно является селекционным достижением в отношении диапазона содержания компонентов алюминия, кремния, кальция, магния, железа, натрия, а также относительного содержания элементами кремния, кальция и магния, является изобретением изменения соотношениями этих технологических компонентов. В изобретении изменения выбора соотношений компонентов настоящего изобретения в техническом решении предусмотрено содержание кремния в 2,0-4,1 раза или 2,0-3,6 раза больше кальция, содержание кальция в 1,2-1,6 раз или 1,3-1,49 раз больше магния. А для всех плоских стекол в существующей технологии требуется минимум два конечных значения вышеупомянутого соотношения двух компонентов. Кроме сферы настоящего изобретения, также выбор соотношения вышеуказанных компонентов настоящего изобретения находится в узком диапазоне всей существующей технологии, что также является новшеством. Также в применениях плоского стекла обнаружены новые свойства продукции, возникают неожиданные технологические эффекты, описанные ниже.

Во-вторых, настоящее изобретение позволяет использовать раскрытые в данном изобретении новые свойства продукции и приспосабливать их к новым применениям, и также создает изобретение неожиданных технологических эффектов (то есть благодаря способу обработки различных плоских стекол, в новых применениях плоских стекол может возникать: линейный коэффициент теплового расширения и другие новые свойства плоских стекол, [1]отличные новые вязкостно-температурные характеристики на различных стадиях техпроцесса и продукции, [2] разница толщины, [3] коэффициент водопоглощения, [4] прочность на изгиб, [5] коэффициент пропускания видимого света, [6] волнистость, [7] нижний предел температуры отжига (то есть температура начальной точки эндотермического пика), [8] линейный коэффициент теплового расширения и другие новые характеристики и новые применения плоских стекол).

Более того, в новых применениях настоящее изобретение обнаруживает вязкостно-температурные характеристики на технологической стадии плавления, гомогенизации, выпуска пузырьков и на стадии осветления, и особенно плоскостность или разницу толщины для контроля волнистости, вязкостно-температурные характеристики на стадии вытягивания технологии формования (или полировки во флоат-технологии), которые никогда ранее не обнаруживались при существующих технологиях.

(А). Одним из открытий новых свойств продукции является изобретение сокращения использования Na2O в технологии изготовления плоских стекол, которое преодолевает традиционные технологические предубеждения: плоское стекло, изготовленное по существующей технологии, содержат около 13% натрия, используемого главным образом для офлюсования, особенно для офлюсования компонентов кремния, что позволяет снизить вязкость на различных стадиях технологического процесса. Однако техническое решение и новые характеристики продукции, открытые в настоящем изобретении, позволяют покончить с такими технологическими предубеждениями, изобретение изменения отношений между компонентами кремния, кальция, магния в применении плоского стекла создают новые свойства продукции, при содержании натрия в диапазоне 0-1%, возможно снижение вязкостно-температурных характеристик на 150-250°С для нескольких технологических стадий процесса изготовления плоского стекла с высоким содержанием натрия, это позволяет экономить энергию и контролировать разницу толщины, волнистость, а также способствует снижению образования камней и крошки на технологическом этапе плавления, и снижению образования пузырьков на технологическом этапе выпуска пузырьков и других дефектов, особенно в отношении качества супертонкого плоского стекла для ЖК-дисплеев с толщиной 0,5-1,1 мм благодаря снижению образования крошек, камней, пузырьков, неудовлетворяющей требованиям разницы толщины, волнистости образуется большую область возможностей управления технологией.

В процессе применения существующей технологии, если на какой-либо стадии техпроцесса возникает дефект, в процессе работы легко решать проблему путем повышения температуры разных стадий техпроцесса, но это также может легко привести к разрушению крышки плавильной ванны, что значительно уменьшает срок ее службы. А настоящее изобретение предоставляет определенный диапазон для регулировки вязкости в процессе контроля технологии, коренным образом решает технологически трудно разрешимую всегда существовавшую в данной отрасли проблему «плохих свойств материалов» для изготовления продукции натриевого (с высоким содержанием натрия) плоского стека, (в отрасли это называют «свойства материалов»).

(В). Второе открытие новых свойств продукции: в настоящем изобретении содержание натрия, составляющее 13% в известково-натриевом стекле и 99% от общей массы в существующем плоском стекле, заменятся на 0,01-1% или 0,01-0,1%, что открывает новые свойства продукта, почти не содержащего натрий, техническое решение изменения соотношении компонентов кремния, кальция и магния преодолеет технологические предубеждения необходимости повышения температуры ввиду добавления компонентов алюминия или бора, возникает новое свойство продукции с нижним пределом температуры отжига ниже 100°С при низком содержании алюминия или бора (всего лишь менее 1%), кроме того, при низком содержании натрия (менее 1%), температура отжига обуславливает еще больше новых свойств продукции (см. перечень образцов). Возникает: нижний предел температуры отжига (то есть температура начальной точки эндотермического пика) для данного стекла составляет 610-710, оптимальный - 610-650°, а при добавлении большего количества оксида алюминия свойства продукции улучшаются до 650-710°С, ведь чем больше количество натрия, тем ниже нижний предел температуры отжига стекла (то есть температура начальной точки эндотермического пика), нижний предел температуры отжига более чем 99%-ного плоского стекла для архитектурного применения с содержанием натрия 13% (то есть температура начальной точки эндотермического пика) составляет всего лишь 490°С, а нижний предел температуры отжига (то есть температура начальной точки эндотермического пика) плоского стекла, не содержащего бора и натрия (или с содержанием натрия 0.01-1%) в настоящем изобретении составляет 610-710°С, то, что плоское стекло технического решения настоящего изобретения (с содержанием алюминия в пределах 1%), ввиду того, что самое низкое содержание магния составляет 8,1% (обычно выше 12%), кальция минимально в 1,2 раза меньше, также в пределах 9,6% (обычно выше 15%), это является главной причиной значительного повышения нижнего предела температуры отжига стекла (то есть температура начальной точки эндотермического пика) по сравнению с обычным известково-натриевым стеклом выше на 120-200°С, что является открытием еще одного нового свойства продукта.

Здесь нужно отметить, что, хотя увеличение содержания кальция, магния, например, на 19-50% (обычно сумма кальция + магния составляет только 10-12%) превосходит известково-натриевое стекло существующей технологии, что может сократить расход компонентов бора и значительно повысить нижний предел температуры отжига (то есть температуру начальной точки эндотермического пика), при повышении содержания Na2O до 2-13% также происходит значительное повышение, только по сравнению с нижним пределом температуры отжига (то есть температурой начальной точки эндотермического пика) продукции, не содержащей натрия, или с низким содержанием натрия это повышение меньше. Однако нельзя сказать, что только путем добавления кальция и магния можно достигнуть производственной цели, потому что также необходимо достигнуть других технологических условий, таких как достаточно низкая вязкостно-температурная характеристика на стадии выпускания пузырьков, которая подходит для изготовления плоского стекла. Для плоского стекла по существующей технологии, если только увеличить содержание кальция и магния, но не использовать соотношения между содержанием кремния, кальция и магния в соответствии с настоящим изобретением, то для всех существующих технологий при увеличении содержания кальция и магния вязкостно-температурная характеристика все равно будет на 150-300°С выше по сравнению с настоящим изобретением, например, для нещелочного боросиликатного стекла добавление в него 8-15% боросодержащей флюсующей добавки, а также добавление всего лишь 8-10% Al2O3 при вязкости 102 (Па·С) температура на технологическом этапе выпуска пузырьков достигнет более 1500°С, необходимо использовать высокие платиновые каналы для выпуска пузырей неглубокой плавильной ванны (глубина расплава стеклянной массы 5-10 см) для осуществления процесса выпуска пузырьков, при этом дневная производительность составляет всего несколько тонн. Поэтому при использовании технического решения данного изобретения с низкой вязкостью и более высоким нижним пределом температуры отжига (то есть температуры начальной точки эндотермического пика) дневная производительность составит сотни тонн (толщина плавильной ванны на участке выпуска пузырьков 70-100 см), разница по производительности составляет сто раз, а по капиталовложению - более десяти раз. Также путем решение проблемы повышения нижнего предела температуры отжига (то есть температуры начальной точки эндотермического пика) позволяет достичь соответствия требованиям, предъявляемым к плоским стеклам для различных мониторов и цветной глазури, а также огнеупорным и антидетонационным плоским стеклам. Во всех плоских стеклах, производимых по существующей технологии, похоже только применяется техническое решение увеличения содержания кальция + магния до 20-50%, а не применяют изобретенное изменение пропорциональных отношений компонентов настоящего изобретения, выбирая изобретенное техническое решение, невозможно одновременно уследить за неожиданным комбинированным техническим эффектом себестоимости и нижнего предела температуры отжига (то есть температуры начальной точки эндотермического пика).

Что касается неожиданных технологических эффектов, то они заключаются не только в особенностях нижнего предела температуры отжига (то есть температуры начальной точки эндотермического пика) продукции с низким содержанием алюминия и не содержащей натрия или бора и значениях линейного коэффициента расширения при 150-300°С и 610-650°С или 680°С, которая также может иметь высокое качество, низкую себестоимость, более чем в 10 раз высокую эффективность производства и т.д., можно одновременно уследить за достижением технологических требований к производству стекла для ЖК-мониторов для TFT и достижением улучшения экономической эффективности, кроме того также в применении для изготовления подложки для дисплея PDP возможно достичь цели нижнего предела температуры отжига (то есть температуры начальной точки эндотермического пика) выше 580°С, обеспечивая минимальную деформацию в процессе спекания при температуре около 580°С, более того, в случае увеличения количества оксида алюминия, она станет еще выше и может достигнуть стандартного нижнего предела температуры отжига для жидких кристаллов (то есть температуры начальной точки эндотермического пика) выше 650-710°С, что делает деформацию стеклянной подложки при спекании тонкой пленки транзистора при 600-650°С минимальной, в пределах 3 миллионных долей, что намного лучше, чем существующие стеклянные подложки для PDP и нещелочное боросиликатное стекло для TFT. кроме того, при использовании в существующих ЖК-дисплеях среднего уровня может повышать его технический уровень, способствуя повышению класса ЖК-дисплея и значительному повышению разрешающей способности. Все существующие стеклянные подложки для ЖК-дисплеев используют существующий нижний предел температуры отжига (то есть температуры начальной точки эндотермического пика), который составляет всего лишь 490°С для плоского стекла с 13% содержанием натрия; другой технологический эффект заключается в том, что ввиду снижения вязкостно-температурных характеристик натрийсодержащего стекла на 200°С позволит стеклам для ЖК, PDP и TFT дисплеев развиваться в передовом для данной отрасли направлении высоких стандартов качества в отношении разницы толщины менее 0,1-0,3 мм и волнистости.

(С). Третье открытие новых свойств продукции: преодолевает традиционные технологические предубеждения, создает изобретение сокращения технологического компонента "B2O3" для плоских стекол из нещелочного боросиликатного стекла: в существующем нещелочном боросиликатном плоском стекле, особенно применяемом дли производства жидкокристаллических дисплеев, ввиду того, что содержание натрия не должно превышать 1% (Na2O постепенно разъедает очень тонкую цепь на тонкопленочном транзисторе), используют компоненты бора с содержанием 8-15% в качестве компонента флюсующей добавки, считается, что нельзя обойтись без подобного технологического предубеждения, особенно в отношении образования флюса для кремния, чтобы обеспечить контроль снижения вязкостно-температурных характеристик на различных стадиях производства высококачественных плоских стекол. Но техническое решение настоящего изобретения и обнаруженные новые свойства разбивают технологические предубеждения, благодаря изобретению изменения отношения компонентов кремния, кальция и магния в применениях плоского стекла возникают новые свойства продукции, когда компонент бора отсутствует или его содержание 0-1%, вязкостно-температурная характеристика продукции по сравнению с существующей технологией с содержанием бора 8-15% на нескольких стадиях технологического процесса производства плоского стекла ниже на 250-350°С, это создает новую технологическую платформу для крупномасштабного технологического контроля качества продукции, для стекол для жидкокристаллических дисплеев с высоким уровнем требований к разнице толщины, волнистости и почти полному отсутствию пузырьков, крошек, камней и норме выхода готовых изделий и изделий высокого качества супертонкой продукции с толщиной 0,5-0,7 мм, и особенно к вязкости на стадиях выпуска пузырьков и осветления, гомогенизации и формования, вытягивания, представляется намного лучший по сравнению с существующими технологиями диапазон управления технологическим процессом и технологическая платформа управления.

(D). Четвертое открытие новых свойств продукции: преодолевает технологические предубеждения в отношении традиционного плоского стекла, заключающееся в необходимости добавления Al2O3 для значительного повышения вязкостно-температурной характеристики. Например, для известково-натриевого стекла по существующей технологии можно добавить только около 1% Al2O3, а в нещелочное боросиликатное стекло, как правило, можно добавить только около 8% Al2O3 для повышения точки деформации, при добавлении большего количества и без того высокая вязкостно-температурная характеристика на разных стадиях еще повысится, что не позволяет достигнуть требуемого уровня качества путем технологического контроля. Также при низкозатратно контролируемых технологических условиях считается невозможным добавление 25-30% оксидов алюминия для повышения прочности продукции. Но техническое решение и открытие новых свойств плоского стекла в настоящем изобретении разбивает технологические предубеждения такого рода, в настоящем изобретении при отсутствии содержания бора, натрия, фтора (то есть содержание 0-1%), когда содержание Al2O3 составляет около 3,1% или 16% или 20% или 25%, в существующей технологии считается, что вязкость значительно поднимется, но изменение вязкостно-температурной характеристики настоящего изобретения составляет всего лишь 20-40°С, то есть при большом изменении содержания оксида алюминия около 1-30%, повышение вязкостно-температурной характеристики составит только около 40-80°С (см. 11 образцов в прилагаемой таблице 1 и соотношение образцов в таблице 2).

Более того, температура вязкости плоского стекла с добавлением 13% оксида натрия или 8-15% оксида бора составляет еще 100°С-200°С. Это доказывает, что в техническом решении настоящего изобретения диапазон изменения соотношения содержания компонентов кремния, кальция, магния может создавать новые свойства продукции при содержании оксида алюминия 25% или 30%, это является новой смесью алюминия, кремния, магния, кальция с высоким содержанием Al2O3, обладающей эвтектическими свойствами, где могут возникать неожиданные технологические эффекты низкой вязкостно-температурной характеристики при высоком содержании алюминия, а также могут появляться неожиданные технологические эффекты высокого качества и высокой прочности. В настоящем изобретении, особенно благодаря возможности добавления 19-28% оксида алюминия, прочность может достигнуть 140-160 МПа или 180 МПа, что в 2-3 раза превышает прочность различных плоских стекол, произведенных по существующим технологиям, кроме того, т.к. вязкостно-температурная характеристика на 150-250°С ниже существующей технологии при содержании Al2O3 1-25%, то, если в техническом решении настоящего изобретения образуется вязкость нещелочного боросиликатного стекла, то следовательно должно иметься равнозначное добавлению 29-39% Al2O3 пространство вязкости для плавления и большое пространство для повышения прочности (прочность на изгиб стекла в данном описании и в примерах реализации настоящего изобретения измеряется на вырезанных лентах размером 50 мм×50 мм×5 мм с применением измерителя прочности на изгиб, согласно стандарту GB/T3810.4-2006). В продукции из нещелочного боросиликатного стекла, произведенной по существующей технологии, процесс возгонки В2O3 вызывает неравномерность ингредиентов, повреждения сетчатой структуры материалов с участием Al2O3, что значительно влияет на прочность. Это важная причина относительно низкой прочности нещелочного боросиликатного стекла с содержанием 7-15% оксида алюминия.

Поэтому настоящее изобретение при высоком содержании алюминия и отсутствии боросодержащих компонентов, может иметь новые свойства эвтектики с высоким содержанием алюминия, кремния, магния, кальция, может иметь прочность на изгиб 90-145 МПа или 145-180 МПа, и одновременно иметь больший уровень энергосбережения, низкую себестоимость и большой технологический диапазон вязкостно-температурной характеристики, может контролировать технологию плавления в стадии вязкостно-температурной характеристики расплава, преодолевает проблему образования камней и препятствует образованию нерасплавленных крошек, разницу толщины плоского стекла и волнистость при осветлении и регулировании формования (ведь чем вязкость ниже, тем плоское стекло мягче на данной технологической стадии и тем большие диапазон контроля, и наоборот, чем вязкость выше, тем плоское стекло на данной технологической стадии тверже, тем хуже контроль за разницей толщины и волнистости при вытягивании, горизонтальном вытягивании, или прокатке, или при растекании на поверхности, полировке и на других стадиях флоат-процесса).

(Е) Добавление 0,01-4% Fe2O3 является комплексным изобретением, позволяет получить новые функции, экономить ресурсы, значительно сократить расходы.

В-третьих, в связи с опубликованием и открытием новых свойств вышесказанных продуктов преодолеваются вышеупомянутые технологические предубеждения, в применении плоских стекол в области строительства, производства дисплеев TFT, промышленности, отделочных материалов, гидроизоляции возникает несколько следующих неожиданных эффектов: (1) технологический эффект ввиду образующейся в результате вязкостно-температурных свойств возможности значительно улучшить и технологически контролировать качество плавления, пузыреобразования, плоскостности, разницы толщины и волнистости; (2) неожиданные эффекты экономии ресурсов благодаря понижению вязкостно-темперарурной характеристики более чем на 200°С; (3) неожиданный технологический эффект повышения прочности в 2-3 раза благодаря добавлению большого количества алюминия в эвтектику (от 1% до более чем 25%); (4) неожиданный технологический эффект, возникающий вследствие повышения прочности плоского стека, позволяющий в 2-3 раза сократить расход энергии ресурсов, стоимости транспортировки и хранения. (5) Новые технологические эффекты настоящего изобретения заключается в том, что увеличение содержания Fe2O3 для непрозрачного или с невысокой прозрачностью плоского стекла для декоративных материалов позволяет экономить день ото дня уменьшающиеся ресурсы сырья для изготовления стекол, стоимость основного сырья для изготовления стекла снижается в 10 раз. В традиционной технологии считается, что сырье с высоким содержанием железа влияет на появление дефекта сине-зеленого цвета, но в плоском стекле настоящего изобретения возможно повысить прочность в 2-3 раза, поэтому его можно сделать в 2-3 раза более тонким, коэффициент пропускания света увеличивается, сине-зеленый оттенок менее явный и не влияет на использование прозрачного стекла. Поэтому данная комбинация позволяет производить неожиданно легкую, тонкую и прочную продукцию плоского стекла с комплексными эффектами, экономии сырьевых ресурсов для производства стекол и снижения себестоимости. Это то, чего не могут достичь другие существующие технологии: одновременное наличие технологических эффектов прочности, легкости, тонкости, экономии сырьевых ресурсов и снижение себестоимости в 10 раз. (6) Благодаря применению изобретения сокращения технологических компонентов для существующей технологии производства, например, нещелочного боросиликатного стекла, и при условии наличия возможности лучшего по сравнению с существующей технологией контроля качества в отношении образования камней, крошек, пузырьков, плоскостности, разницы толщины, при условии экономии энергии, не поднимая, а снижая температуру техпроцесса, сокращении компонента бора возможно улучшение характеристик на технологических стадиях плавления, выпуска пузырьков, формовки, вытягивания и возможно добавление большего количества Al2O3 для улучшения характеристики прочности на изгиб, кроме того, неожиданно можно не добавлять 8-15% боросодержащих компонентов в нещелочное боросиликатное стекло для плоских дисплеев, при этом обеспечить гарантированное качество продукта в отношении количества пузырьков, плоскостности, разницы толщины, волнистости, можно решить технологические предубеждения возможности использования только способа переполнения и каналов из платины в установке для производства стекла для дисплеев TFT, а еще лучше возможно применять флоат-технологию, при условии обеспечения качества в отношении количества пузырьков, плоскостности, разницы толщины, можно в 20-40 раз повысить эффективность производства, в 30-50 раз сократить капиталовложения, в 20 раз сократить производственные площади и другие неожиданные эффекты. Настоящее изобретение по сравнению с существующей технологией производства плоского стекла обладает новыми ранее не открытыми и не опубликованными свойствами, и эти свойства невозможно предварительно предположить, предсказать или сделать умозаключение, оно также преодолевает традиционные технологические предубеждения в отношении плоского стекла, решает вышеупомянутые важные проблемы, которые давно стремились решить специалисты в данной отрасли, технологические эффекты дают изменение на двух уровнях «качества» и «количества», что свидетельствует, что техническое решение неочевидно, обладает заметными существенными особенностями, является очевидным достижением технического прогресса и творческой инициативой.

Вышеупомянутые конкретные примеры дают описание состава и свойств, а также технологии производства, применения и технологических эффектов стекла в настоящем изобретении, а далее в соответствии с особенностями плоского стекла в примерах реализации настоящего изобретения, еще раз обобщается его фундаментальные различия с существующей технологией:

Одно из отличий настоящего изобретения по сравнению с существующей технологией: