Изобретение относится к хлебопечению и позволяет уменьшить энергоемкость в печах с канальным обогревом.

Известна печь для широкого ассортимента хлеба и булочных изделий марки Г4-ХПЛ-16, состоящая из топки, приспособленной для сжигания различного вида топлива и являющейся первым греющим каналом, отделенным от пекарной камеры нижней греющей поверхностью. В пекарной камере тупикового типа расположен люлечный конвейер. Средняя (радиатор) и верхняя греющие поверхности обогреваются газами, вышедшими из топки и отдавшими часть теплоты в ней. После прохождения

греющих каналов газы уходят в дымовую трубу.

Недостатком этой печи являются большие потери теплоты с уходящими газами, так как при данной конструкции при снижении температуры греющих газов в последнем канале снижается излучающая способность стенки канала, обращенной в пекарную камеру.

Известна конструкция хлебопекарной печи марки ХПА-40 для выработки формового и подового хлеба, в которых для сниже- ния температуры греющих газов в последнем по ходу канале греющие газы последовательно отдают часть теплоты пучку пароводяных трубок и нижнему греющему каналу.

Недостатком этой печи также являются большие потери теплоты с уходящими газами.

Наиболее близкой к предлагаемой является печь П-134. Эта печь имеет рециркуляционный канальный обогрев. Печь имеет блочно-каркасное исполнение с пекарной камерой тупикового типа внутри которой расположен двухниточный цепной люлеч- ный конвейер. Для этой печи, как и для всех печных агрегатов с рециркуляционным обогревом, характерным является отвод и обратное движение отработанных газов. Рециркуляция осуществляется вентилятором (дымососом). При смешении топочных и рециркулирующих газов происходит снижение их температуры и, соответственно, снижаются потери с уходящими газами. Однако при этом увеличивается энтропия системы, что соответствует обесцениванию теплоты продуктов сгорания. Для компенсации снижения излучающей способности греющих газов при снижении их температуры и сохранения необходимой интенсивности теплопередачи в рабочую камеру в печи П-134, греющие газы перемещаются с помощью вентилятора рециркуляции со значительными скоростями. При этом увеличивающаяся теплоотдача при вынужденной конвекции компенсирует уменьшением лучистой теплоотдачи.

Недостатком прототипа -является большой расход электроэнергии на привод электродвигателя рециркуляционного вентилятора, увеличивающийся пропорционально третьей степени объемного расхода газов.

Цель изобретения - снижение энергоемкости путем уменьшения расхода топлива, потерь теплоты с уходящими газами и расхода электроэнергии на рециркуляцию.

Хлебопекарная печь содержит тупиковую пекарную камеру, конвейерный под, топочное устройство для сжигания топлива с камерой смешения продуктов сгорания, греющие каналы, газоходы, вентилятор рециркуляции, дымовую трубу для отвода продуктов сгорания.

Система обогрева имеет топочное устройство, состоящее из высокотемпературной камеры сгорания и смесительной низкотемпературной камеры, соединенных посредством керамического патрубка, при этом стенка высокотемпературной камеры, обращенная к пекарной камере выполнена из материала, обладающим большим термическим сопротивлением.

Регулирование температуры греющих газов производится обычными способами.

Уменьшение расхода топлива, потерь тепла с уходящими газами и расхода электроэнергии на рециркуляцию обусловливается совмещением обогрева пекарной камеры

высокотемпературными газами и рецир- кулирующими низкотемпературными газами.

Применение для обогрева только высокотемпературных газов (1800-1500°С) не

0 дает полной отдачи теплоты, так как при низкой скорости движения газов необходим достаточно большой температурный напор (разница температур между греющими газами и средой пекарной камеры). При этом

5 температура уходящих газов достаточно высока (400-500°С), что вызывает потери теплоты с уходящими газами.

При применении рециркуляционной системы обогрева снижается температура ухо0 дящих газов. Однако при смешивании топочных и рециркуляционных газов увеличивается энтропия системы, что соответствует обесцениванию продуктов сгорания. При этом резко снижается температура и излуча5 тельная способность греющих газов. Для компенсации этого и сохранения необходимой интенсивности теплопередачи в рабочую камеру печи греющие газы перемещаются с помощью вентилятора рециркуляции со

0 значительными скоростями. При этом увеличивается теплоотдача при вынужденной конвекции, что компенсирует уменьшение лучистой теплоотдачи. Расход энергии на привод вентилятора рециркуляции пропор5 ционален третьей степени объемного расхода газов, что ограничивает увеличение скорости движения газов.

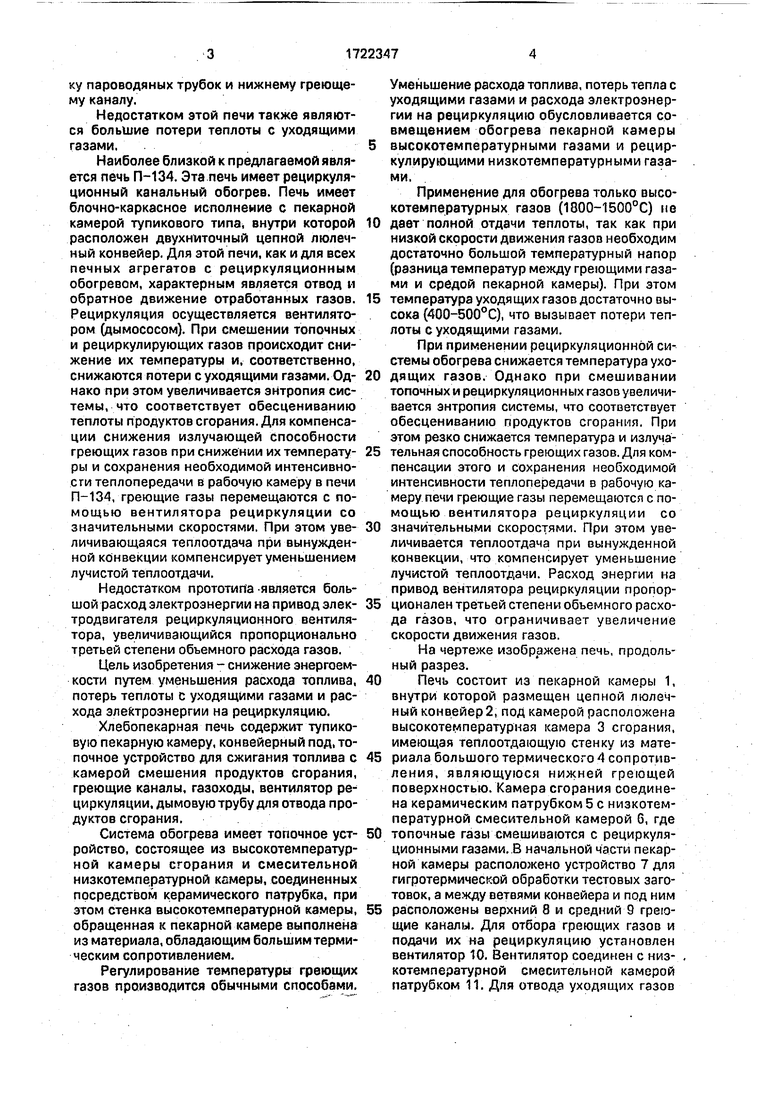

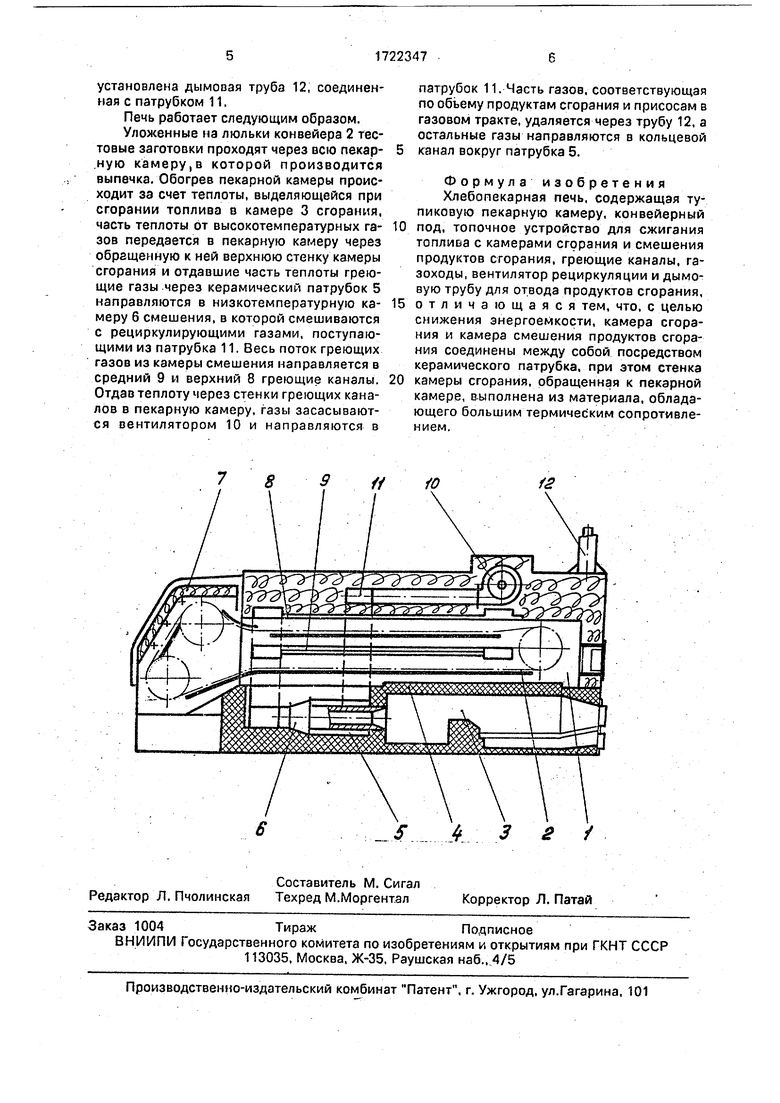

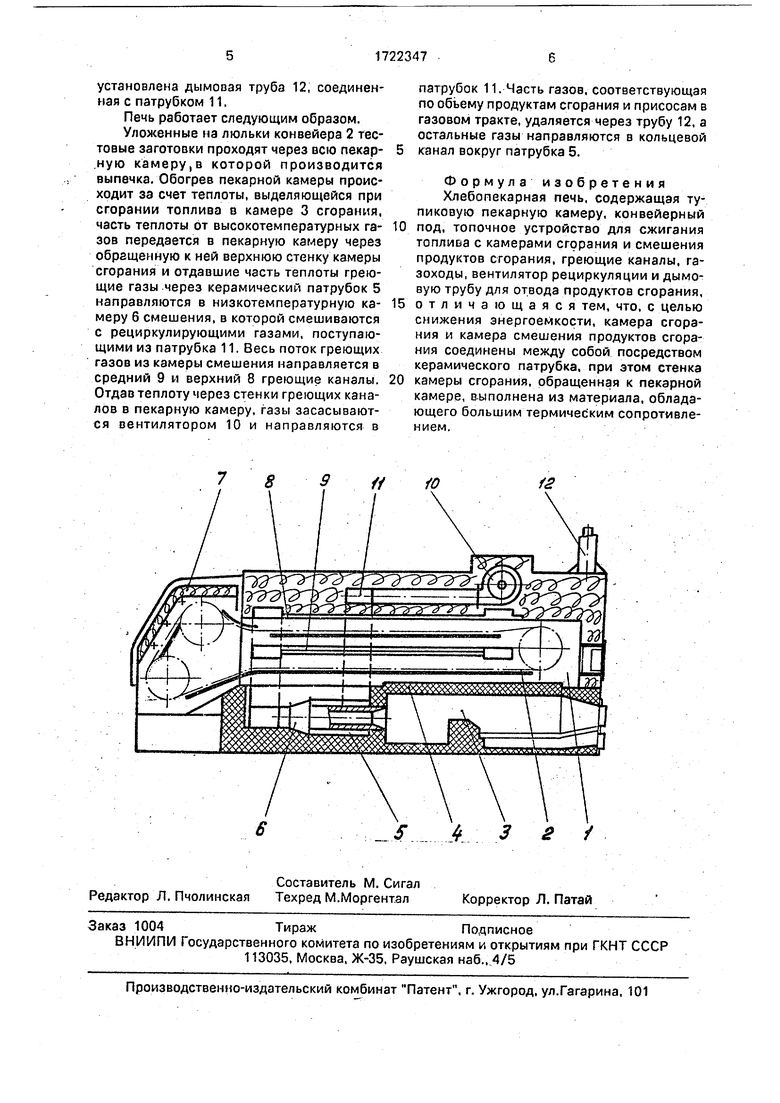

На чертеже изображена печь, продольный разрез.

0 Печь состоит из пекарной камеры 1, внутри которой размещен цепной люлеч- ный конвейер2, под камерой расположена высокотемпературная камера 3 сгорания, имеющая теплоотдающую стенку из мате5 риала большого термического 4 сопротивления, являющуюся нижней греющей поверхностью. Камера сгорания соединена керамическим патрубком 5 с низкотемпературной смесительной камерой G, где

0 топочные газы смешиваются с рециркуляционными газами. В начальной части пекарной камеры расположено устройство 7 для гигротермической обработки тестовых заготовок, а между ветвями конвейера и под ним

5 расположены верхний 8 и средний 9 греющие каналы. Для отбора греющих газов и подачи их на рециркуляцию установлен вентилятор 10. Вентилятор соединен с низкотемпературной смесительной камерой патрубком 11. Для отвода уходящих газов

установлена дымовая труба 12, соединенная с патрубком 11.

Печь работает следующим образом.

Уложенные на люльки конвейера 2 тестовые заготовки проходят через всю пекар- .ную камеру,в которой производится выпечка. Обогрев пекарной камеры происходит за счет теплоты, выделяющейся при сгорании топлива в камере 3 сгорания, часть теплоты от высокотемпературных газов передается в пекарную камеру через обращенную к ней верхнюю стенку камеры сгорания и отдавшие часть теплоты греющие газы через керамический патрубок 5 направляются в низкотемпературную камеру 6 смешения, в которой смешиваются с рециркулирующими газами, поступающими из патрубка 11. Весь поток греющих газов из камеры смешения направляется в средний 9 и верхний 8 греющие каналы. Отдав теплоту через стенки греющих каналов в пекарную камеру, газы засасываются вентилятором 10 и направляются в

патрубок 11. Часть газов, соответствующая по объему продуктам сгорания и присосам в газовом тракте, удаляется через трубу 12, а остальные газы направляются в кольцевой канал вокруг патрубка 5.

Формула изобретения Хлебопекарная печь, содержащая тупиковую пекарную камеру, конвейерный

0 под, топочное устройство для сжигания топлива с камерами сгорания и смешения продуктов сгорания, греющие каналы, газоходы, вентилятор рециркуляции и дымовую трубу для отвода продуктов сгорания,

5 отличающаяся тем, что, с целью снижения энергоемкости, камера сгорания и камера смешения продуктов сгорания соединены между собой посредством керамического патрубка, при этом стенка

0 камеры сгорания, обращенная к пекарной камере, выполнена из материала, обладающего большим термическим сопротивлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хлебопекарная печь | 1986 |

|

SU1391562A2 |

| Хлебопекарная печь | 1983 |

|

SU1168176A1 |

| Хлебопекарная печь | 1983 |

|

SU1168177A1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2015 |

|

RU2604826C1 |

| Хлебопекарная печь | 1989 |

|

SU1611310A1 |

| Хлебопекарная печь | 1986 |

|

SU1398791A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1692475A1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| Хлебопекарная печь | 1988 |

|

SU1560072A1 |

| Хлебопекарная печь | 1988 |

|

SU1641243A1 |

Изобретение относится к хлебопечению и позволяет уменьшить расход топлива и электроэнергии и потери теплоты в печах с канальным обогревом. Цель изобретения - снижение энергоемкости. Хлебопекарная печь содержит тупиковую пекарную печь, конвейерный под, топочное устройство для сжигания топлива с камерой смешения продуктов сгорания и камерой сгорания, греющие каналы, газоходы, вентилятор рециркуляции и дымовую трубку для отвода продуктов сгорания. Высокотемпературная камера сгорания и низкотемпературная камера смешения продуктов сгорания соединены между собой посредством керамического патрубка, при этом стенка высокотемпературной камеры сгорания, обращенная к пекарной камере, выполнена из материала, обладающего большим термическим сопротивлением. 1 ил. & Ё

7 8

| Оборудование для хлебопекарной промышленности | |||

| Отраслевой каталог | |||

| -М.: ЦНИИТЭИлегпищемаш, 1987, с | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

| Володарский А.В., Сигал М.Н., Ничиков И.М, Промышленные печи пищевых производств | |||

| Справочник | |||

| - Киев: Техника,- 1986 | |||

| Сигал М.Н., Володарский А.В | |||

| Эксплуатация хлебопекарных печей | |||

| - М.: Легкая и пищевая промышленность, 1983, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1992-03-30—Публикация

1989-12-25—Подача