Предметом изобретения являются составы стекла, пригодные для превращения в стеклянную полосу, из которой могут быть вырезаны пластины и которые хорошо переносят (устойчивы к) тепло. Эти пластины могут быть использованы для реализации противопожарных остеклений или могут служить субстратами для изготовления плазменных экранов, электролюминесцентных экранов и экранов (электронно-лучевой трубки) с холодным катодом (индикатор поле-эмиссия).

Используемое в настоящее время для реализации таких субстратов стекло представляет собой стекло, принадлежащее к семейству кремний-натрий-кальциевых стекол, обычно используемых для изготовления остеклений, предназначенных для зданий или автомобилей. Если этот тип стекла в целом является удовлетворительным в том, что касается его химической устойчивости, "горизонтальности" и дефектов, которые он имеет, то его термостойкость иногда оставляет желать лучшего.

Во время изготовления эмиссионных экранов субстрат подвергают нескольким термообработкам, целью которых является стабилизация размеров вышеуказанного субстрата и фиксация ряда слоев различных соединений, таких как эмали, нанесенных на его поверхность. Фиксация этих слоев более или менее значительной толщины вызывает необходимость того, чтобы субстрат доводили до температуры выше 550oС. Если коэффициент (линейного) расширения используемого кремний-натрий-кальциевого стекла того же порядка величины, что и таковой нанесенных на его поверхность соединений, то его устойчивость к температуре недостаточная и его необходимо помещать на поправочную плиту во время термообработок для избежания любой деформации.

Используемые для изготовления противопожарных остеклений стекла обычно принадлежат к семейству боросиликатных стекол. Эти стекла, которые обладают очень хорошей устойчивостью к теплу (нагреву) и термостойкостью, обычно характеризуются незначительным коэффициентом расширения. Эта последняя характеристика не позволяет развивать в этих стеклах сильные напряжения за счет термической закалки, и повышение их механической прочности этим способом ограничено (SU 998401, кл. С 03 С 3/118, 1983).

В настоящем изобретении предлагается избегать ограничений, налагаемых на использование этих известных стекол для того или другого из вышеуказанных применений.

Так, предметом настоящего изобретения является состав стекла, позволяющий изготовлять пластину или субстрат, деформация которого практически нулевая, когда его подвергают температурам в пределах 550-600oС.

Предметом настоящего изобретения особенно является состав стекла, позволяющий изготовлять пластину, внутри которой за счет термической закалки могут устанавливаться напряжения по крайней мере такие же высокие, как и таковые, возникающие в пластине из обычного кремний-натрий-кальциевого стекла.

Предметом настоящего изобретения является состав стекла, позволяющий изготавливать субстрат, поверхностная потеря щелочных ионов которого ниже таковой, наблюдаемой в случае субстрата, реализуемого из обычного кремний-натрий-кальциевого стекла.

Предметом настоящего изобретения также является состав стекла, пригодный для плавления и превращения в стеклянную полосу, "плавающую" на поверхности металлической ванны в температурных условиях, близких к таковым обычного кремний-натрий-кальциевого стекла.

Этих целей достигают благодаря составу стекла, который включает нижеуказанные составляющие в следующих массовых отношениях: SiO2 = 45-68%; Al2O3 = 0-20%; ZrO2 = 0-20%; В2О3 = 0,5-4%; Na2O = 2-12%; К2О = 3,5-9%; СаО = 1-13; MgO = 0-8%; причем сумма содержания оксидов SiO2, Al2O3 и ZrO2 равна или ниже 70%; сумма оксидов Al2O3 и ZrO2 равна или выше 2%; сумма содержаний оксидов щелочных металлов Na2O и К2О равна или выше 8%; и причем вышеуказанный состав в случае необходимости содержит оксиды ВаО и/или SrO в таких количествах, что:

11% ≤ MgO + CaO + BaO + Sr ≤ 24%;

и причем вышеуказанный состав имеет нижнюю температуру закалки (температура деформации), равную или выше примерно 630oС, и коэффициент расширения (α 25-30oС) составляет 80-95•10-7/oС.

Обычно допускают, что стекло не обладает никаким вязким поведением ниже характеристической температуры, называемой нижней температурой закалки (температура деформации), которая соответствует вязкости порядка 1014,5 пуаз. В связи с этим эта температура является репером (контрольной точкой), представляющим интерес для оценки термостойкости стекла. Благодаря комбинации составляющих, такой, которая следует из определения согласно изобретению, стекла, отвечающие этому определению, имеют нижнюю температуру закалки выше по крайней мере примерно на 25oС таковой классического кремний-натрий-кальциевого стекла. Для большинства стекол согласно изобретению эта разница составляет по крайней мере 45-50oС.

Эта комбинация составляющих также позволяет получать стекла, коэффициент расширения которых остается того порядка величины, что и таковой традиционного кремний-натрий-кальциевого стекла.

Стекла согласно изобретению также обладают преимуществом, заключающимся в том, что они могут быть расплавлены и превращены в стеклянную полосу при температурах, близких к таковым, принятым для изготовления классического кремний-натрий-кальциевого стекла.

В этом отношении SiO2 играет существенную роль. В контексте изобретения содержание SiO2 не должно превышать примерно 68%; при более высоких содержаниях плавление остекловываемой смеси и провар стекла требуют повышенных температур, которые вызывают ускоренный износ огнеупорных материалов печей. Кроме того, в рамках изобретения наблюдают, что увеличение содержания SiO2 не благоприятствует повышению нижней температуры закалки стекла. При содержаниях SiO2 ниже 45 мас. % стабильность стекол согласно изобретению недостаточная. Стекла согласно изобретению, которые наиболее легко плавятся и вязкости которых лучше всего пригодны для флотации в ванне расплавленного металла, а также которые обладают наиболее высокими нижними температурами закалки, содержат 45-59% SiO2.

Оксид алюминия играет роль стабилизатора. Этот оксид в некоторой мере повышает химическую устойчивость стекла и благоприятствует повышению нижней температуры закалки. Процентное содержание Аl2O3 не должно превышать 20% из опасения слишком затруднить плавание и повысить в неприемлемых пропорциях вязкость стекла при высоких температурах.

ZrO2 также играет роль стабилизатора. Этот оксид в некоторой мере увеличивает химическую устойчивость стекла и благоприятствует повышению нижней температуры закалки. Процентное содержание ZrO2 не должно превышать 20% из опасения слишком затруднить плавание. Если этот оксид тугоплавкий, то он имеет преимущество в том, что не повышает вязкость стекол согласно изобретению при повышенных температурах. Это позволяет избегать введения в эти стекла таких оксидов, как В2О3, одним из эффектов которых является снижение вязкости стекла, или увеличения содержания оксидов щелочных металлов, которые оказывают такое же действие.

Вообще, плавление стекол согласно изобретению находится в приемлемых температурных пределах, с той оговоркой, что сумма содержаний оксидов SiO2, Al2O3 и ZrO2 равна или ниже 70%. Под приемлемыми пределами нужно понимать, что температура стекла, соответствующая Iogη= 1,6, не превышает примерно 1630oС и предпочтительно 1590oС.

Среди стекол настоящего изобретения некоторые включают оксид алюминия и, в случае необходимости, диоксид циркония; другие содержат диоксид циркония и, в случае необходимости, оксид алюминия. Для того чтобы их различать далее в описании, первые будут называться глиноземистыми (содержащими алюминий), вторые - содержащими цирконий.

Так называемые глиноземистые стекла включают нижеуказанные составляющие в следующих мас. %: SiO2 = 45-68; Al2O3 = 2-20; ZrO2 = 0-20; В2О3 = 0,5-4; Na2O = 4-11; К2О = 3,5-7; СаО = 1-13; MgO = 1-8;

причем сумма содержания оксидов SiO2, Al2O3 и ZrO2 равна или ниже 70%; сумма содержаний оксидов щелочных металлов Na2O и К2О составляет величину, равную или выше 8%; и причем вышеуказанный состав в случае необходимости содержит оксиды ВаО и/или SrO в таких количествах, что:

11% ≤ MgO + CaO + BaO + Sr ≤ 24%.

Это семейство стекол особенно отличается неуклонным присутствием В2О3. В самом деле этот оксид в качестве решеткообразующего компонента может быть добавлен или заменять SiO2. Он снижает температуру плавления остекловываемой смеси, так же как вязкость стекол при повышенных температурах. Он также уменьшает склонность стекла к раскристаллизовыванию, в особенности он позволяет избегать повышения температуры ликвидуса. Этот эффект в сочетании с понижением вязкости позволяет сохранять достаточную разницу между температурой формования стекла и его температурой ликвидуса. В особенности в способе флотируемого стекла важным является то, чтобы температура ликвидиуса стекла оставалась равной или ниже температуры, соответствующей Iogη= 3,5, что имеет место в случаях стекол согласно изобретению. Более конкретно, стекла согласно изобретению имеют температуру, соответствующую Iogη= 3,5, равную или ниже примерно 1220oС и предпочтительно 1170oС.

Содержание В2О3 не превышает примерно 4%, так как при содержаниях выше этой величины может становится не ничтожных улетучивание (возгонка) бора в присутствии оксидов щелочных металлов во время переработки стекла. В этом семействе стекол согласно изобретению сумма содержаний оксидов Al2O3 и ZrO2 предпочтительно равна или выше 5%. Сумма содержаний оксидов предпочтительно составляет 8-2%.

Предпочтительные составы глиноземистых (содержащих алюминий) стекол согласно изобретению включают нижеуказанные составляющие в следующих мас. %: SiO2 = 45-49; Al2O3 = 5-18; ZrO2 = 0-17; В2О3 = 0,5-4; Na2O = 4-10; К2О = 3,5-7; СаО = 1-12; MgO = 1-7;

причем сумма содержания оксидов SiO2, Al2O3 и ZrO2 ниже или равна 70%; сумма содержаний оксидов щелочных металлов равна или выше 10%; причем вышеуказанные составы в случае необходимости содержат ВаО и/или SrO в таких количествах, что:

14% ≤ MgO + CaO + BaO + Sr ≤ 22%;

и причем составы стекла имеют нижнюю температуру закалки (температура деформации), равную или выше 550oС, и коэффициент расширения (α25-300oС) составляет 85-95,10-7/oС.

Вообще, влияние других оксидов на пригодность стекол согласно изобретению к плавлению и флотации в металлической ванне, так же как на их свойства, следующее.

Оксиды Na2O и К2О позволяют поддерживать температуру плавления стекол согласно изобретению и их вязкости при высоких температурах в вышеуказанных пределах. Для этой цели сумма массовых содержаний этих оксидов составляет величину, равную или выше примерно 8%. По сравнению с обычным кремний-натрий-кальциевым стеклом одновременное присутствие этих двух оксидов в стеклах согласно изобретению иногда в близких количествах позволяет заметно увеличить их химическую устойчивость, более конкретно, их гидролитическую устойчивость, так же как их удельное сопротивление. Повышение удельного сопротивления стекол представляет интерес при некоторых применениях, более конкретно, когда они служат субстратом для экранов с холодным катодом. В этих экранах возникают поверхностные электрические поля, которые вызывают локализованную концентрацию электронов. Эта концентрация может вызывать, в виде реакции, нежелательную миграцию щелочных металлов, если удельное сопротивление стекла недостаточное, как это имеет место в случае обычного кремний-натрий-кальциевого стекла.

Оксиды щелочноземельных металлов, введенные в стекла согласно изобретению, в целом имеют следствием повышение нижней температуры закалки, что является основанием, согласно которому сумма их массовых содержаний должна быть по крайней мере равна 11%. При содержании этих оксидов выше примерно 30% склонность стекол к раскристаллизовыванию может усиливаться в пропорциях, несовместимых со способом флотации в металлической ванне. Для того чтобы поддерживать раскристаллизовывание стекол в приемлемых пределах, массовые содержания в них СаО и MgO не должны превышать соответственно 13 и 8%. Содержание МgO предпочтительно равно или ниже 5%.

MgO, CaO и в меньшей степени SrO позволяют повышать нижнюю температуру закалки; ВаО и SrO позволяют увеличивать химическую устойчивость стекол согласно изобретению, так же как их удельное сопротивление. ВаО также имеет следствием снижение температуры плавления, так же как вязкости стекол при высоких температурах.

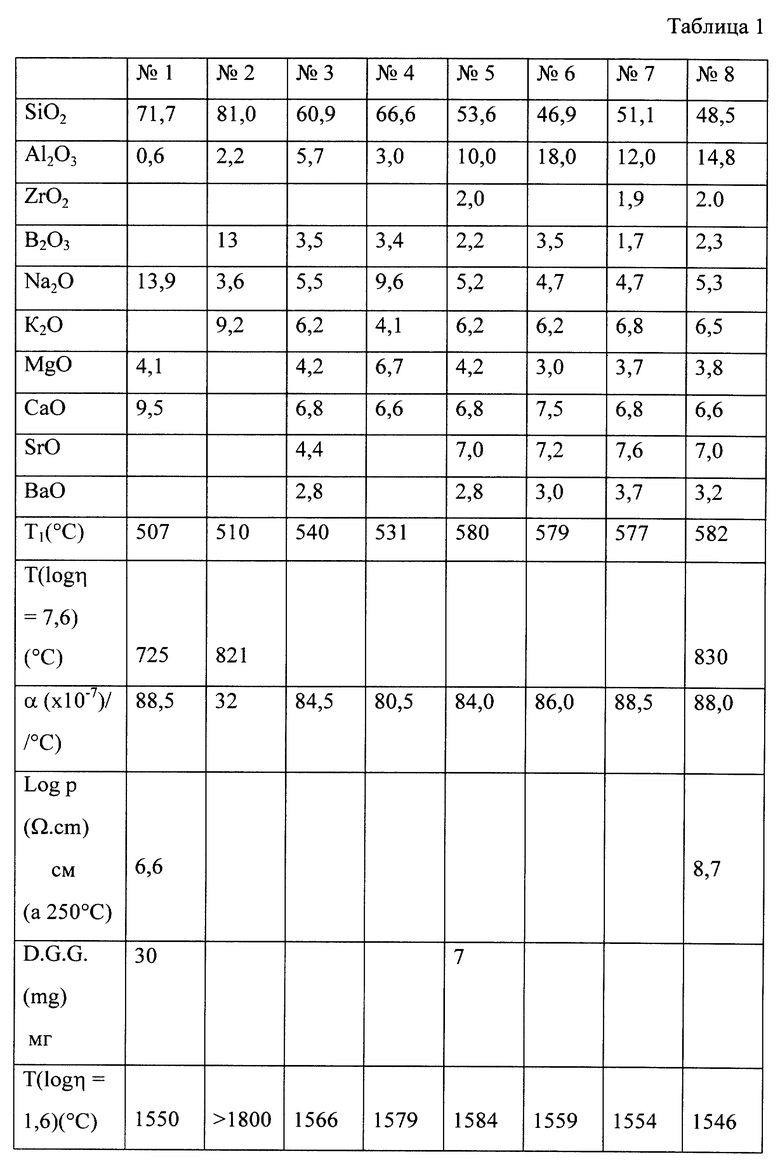

Преимущества, которые имеют составы стекол согласно изобретению, будут лучше понятны из примеров, представленных в таблице.

Стекло 1 соответствует составу классического кремний-натрий-кальциевого стекла, используемого для изготовления стеклянной полосы согласно способу флотируемого в ванне расплавленного металла стекла; стекло 2 соответствует известному боросиликатному стеклу. Стекла 3-8 иллюстрируют составы стекол согласно изобретению. Нижнюю температуру закалки Т1, коэффициент расширения, вязкости и температуру ликвидуса, так же как гидролитическую устойчивость (DGG) и удельное сопротивление, измеряют согласно хорошо известным специалисту методам.

Как это показывают примеры, характеристики вязкости и ликвидуса стекол согласно изобретению достаточно близки к таковым стандартного стекла для того, чтобы их можно было вырабатывать и превращать в полосу практически в тех же условиях, что и это стандартное стекло.

Так, с помощью способа флотируемого стекла, стекла согласно изобретению получают в форме полосы строго контролируемой толщины, которая может изменяться в пределах 0,5-10 мм, из вышеуказанной полосы вырезают листы желательного формата, перед тем как подвергать термообработке с целью стабилизации размеров вышеуказанных листов. Эти листы тогда готовы для того, чтобы служить субстратом, на который наносят различные слои и подвергают их термообработкам, которых требует их фиксация.

Эти листы или пластины, после того как они подверглись термообработке, могут быть скомбинированы в виде изолирующих остеклений или в виде слоистых остеклений. Эти изолирующие остекления образованы пластинами, объединенными попарно с помощью вставного приклеенного профильного металла, и способ их монтажа в несущую их раму такой, что во время их выдержки в пламени край пластины со стороны пламени немедленно или, в любом случае, в короткий срок подвергается тепловому излучению и действию самого пламени, что позволяет ограничить термические напряжения, обычно устанавливающиеся в пластине, когда ее дольше нагревают в центре, чем по ее краям. Сочетание термической закалки хорошего качества с вышеупомянутым монтажом позволяет получать такое остекление, которое сохраняется достаточно продолжительное время, удовлетворяя действующим нормам.

Слоистые остекления реализуют путем объединения пластин с помощью вставной формующей (пластичной) пленки; обычно используемые стеклянные пластины также термически закаливают.

Использование: для изготовления стекол, которые хорошо переносят тепло. Стекла имеют следующий состав, мас. %: SiO2 45-68, Al2O3 0-20, ZrO2 0-20, В2О3 0,5-4, Na2O 2-12, К2О 3,5-9, СаО 1-13, МgO 0-8. Суммарное содержание SiO2, Al2O3 и ZrO2 равно или менее 70%, суммарное содержание Al2O3 и ZrO2 равно или более 2%, суммарное содержание Na2O и К2О равно или более 8%. Из стекол указанных составов изготавливают субстрат для эмиссионного экрана и противопожарное остекление. Технический результат - повышение механической прочности стекла. 3 с. и 8 з. п. ф-лы, 1 табл.

SiO2 - 45 - 68

Al2O3 - 0 - 20

ZrO2 - 0 - 20

В2О3 - 0,5 - 4

Na2O - 2 - 12

К2О - 3,5 - 9

СаО - 1 - 13

МgO - 0 - 8

при этом суммарное содержание оксидов SiO2, Al2O3и ZrO2 равно или менее 70%, суммарное содержание оксидов Al2O3 и ZrO2 равно или более 2%, суммарное содержание оксидов щелочных металлов Na2O и K2O равно или более 8%, причем указанный состав содержит при необходимости оксиды ВаО и/или SrO в следующих соотношениях

11%≤MgO+СаО+ВаО+SrO≤24%

и причем нижняя температура закалки (температура деформации) равна или превышает около 530oС, и коэффициент расширения

2. Состав стекла по п. 1, отличающийся тем, что он содержит указанные ниже компоненты в следующих массовых отношениях, %:

SiO2 - 45 - 68

Al2O3 - 2 - 20

ZrO2 - 0 - 20

В2О3 - 0,5 - 4

Na2O - 4 - 11

К2О - 3,5 - 7

СаО - 1 - 13

MgО - 1 - 8

3. Состав стекла по одному из предыдущих пунктов, отличающийся тем, что суммарное содержание оксидов Al2O3 и ZrO2 в нем равно или превышает 5%.

SiO2 - 45 - 59

Al2O3 - 5 - 18

ZrO2 - 0 - 17

В2О3 - 0,5 - 4

Na2O - 4 - 10

К2О - 3,5 - 7

СаО - 1 - 12

МgO - 1 - 7

при этом суммарное содержание оксидов щелочных металлов равно или превышает 10%, причем указанный состав может содержать также оксиды ВаО и/или SrO в следующих соотношениях

14%≤СаО+МgО+ВаО+SrO≤22%

и обладает нижней температурой закалки (температурой деформации), равной или превышающей 550oС, и коэффициентом расширения

6. Состав стекла по одному из предыдущих пунктов, отличающийся тем, что суммарное содержание оксидов Al2O3 и ZrO2 в нем составляет 8-22%.

| Стекло | 1981 |

|

SU998401A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПАТРУБКОВ, ПРИСОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО И СТЕНД ДЛЯ ИСПЫТАНИЯ ФОНТАННОЙ АРМАТУРЫ | 2005 |

|

RU2313074C2 |

| Стекло для соединения элементов магнитнойгОлОВКи | 1979 |

|

SU833599A1 |

| 0 |

|

SU267852A1 | |

| EP 0592237 A1, 13.04.1994. | |||

Авторы

Даты

2002-01-10—Публикация

1995-10-13—Подача