Область техники, к которой относится изобретение

Настоящее изобретение относится к мембранам из расширенного политетрафторэтилена (рПТФЭ), содержащим извилистые тонкие волокна и прерывистый слой фторполимера, и к материалам, полученным на этой основе.

Определения

Используемый в изобретении термин ″извилистые тонкие волокна″ означает множество тонких волокон, которые имеют изгиб или направлены в одну сторону и затем поворачиваются в другую.

Используемый в изобретении термин ″регулируемое сокращение″ относится к уменьшению длины изделий, по меньшей мере, в одном направлении под действием тепла, путем смачивания растворителем, или любым другим подходящим средством, или их комбинацией таким образом, чтобы подавить процессы свертывания, складывания или сморщивания полученного изделия, видимые невооруженным глазом.

Используемый в изобретении термин ″поглощенный или поглощение″ используется для описания любого приема, по меньшей мере, для частичного заполнения, по меньшей мере, части пор пористого материала, такого как рПТФЭ или тому подобного.

Используемый в изобретении термин ″удлинение″ используется для обозначения увеличения длины в ответ на приложение силы растяжения.

Уровень техники

Пористые фторполимерные материалы, и в особенности, материалы из расширенного политетрафторэтилена (рПТФЭ), обычно обладают относительно малым удлинением под действием напряжения в направлении, параллельном ориентации тонких волокон. Высокопрочные рПТФЭ материалы обладают относительно малым удлинением по сравнению с рПТФЭ материалами пониженной прочности. Одноосно расширенные материалы могут демонстрировать высокую степень удлинения под действием напряжения в направлении, ортогональном тонким волокнам; однако мембраны являются исключительно хрупкими в этом направлении.

Трубки из одноосно расширенного рПТФЭ, расположенные на оправках, механически сжимаются и термически обрабатываются, для достижения более высокого удлинения до разрыва. Для таких трубок также наблюдается возвращение к норме, если после растяжения до разрыва с них снято напряжение. В патенте США №4,877,661 House и др., описан пористый ПТФЭ, обладающий характеристикой быстрого возвращения к норме, и способ получения указанных материалов. Кроме того, поры сжатых трубок пронизаны эластомерными материалами. Например, в патенте США №7,789,908 Sowinski и др., раскрыт эластомерный многократно используемый ПТФЭ материал, который включает сжатые в продольном направлении тонкие волокна рПТФЭ материала, пронизанного эластомерным материалом внутри пор, которые ограничивают эластомерную матрицу.

Существует постоянная потребность в тонких, прочных мембранах, которые обладают высокой степенью удлинения, такой как удлинение, превышающее 50%. Кроме того, для некоторых областей применения требуются такие характеристики, как малая толщина, низкая плотность, и/или малый размер пор, а также комбинации указанных свойств. В других областях применения требуется относительно малое усилие для удлинения мембраны.

Краткое изложение сущности изобретения

Настоящее изобретение относится к фторполимерным мембранам, которые демонстрируют высокую степень удлинения при сохранении прочностных характеристик фторполимерной мембраны. Характерно, что указанные мембраны обладают извилистыми тонкими волокнами.

Целью настоящего изобретения является создание изделия, которое включает в себя мембрану из расширенного фторполимера, которая содержит извилистые тонкие волокна. Приложение силы растяжения, по меньшей мере, частично распрямляет извилистые тонкие волокна, и таким образом, изделие растягивается. Кроме того, изделие имеет удлинение, по меньшей мере, в одном направлении, по меньшей мере, приблизительно 50% и предел прочности матрицы при растяжении, по меньшей мере, около 50 МПа. В некоторых вариантах осуществления, мембрана из расширенного фторполимера включает в себя микроструктуру по существу только из тонких волокон. Мембрана из расширенного фторполимера может иметь предел прочности матрицы при растяжении, по меньшей мере, в одном направлении, по меньшей мере, около 200 МПа.

Другой целью настоящего изобретения является создание изделия, которое включает мембрану из расширенного фторполимера, имеющего микроструктуру, включающую извилистые тонкие волокна, которые получают путем (1) двухосного растяжения высушенной, экструдированной фторполимерной ленты, с получением мембрану из расширенного фторполимера, и (2) нагревания мембраны из расширенного фторполимера, чтобы термически сократить мембрану из расширенного фторполимера, по меньшей мере, в одном направлении расширения. По меньшей мере, в одном варианте осуществления, мембрана из расширенного фторполимера в значительной степени имеет микроструктуру только из тонких волокон. Мембрана из расширенного фторполимера может термически сжиматься, по меньшей мере, в одном направлении меньше, чем приблизительно до 90% от начальной длины расширенного фторполимера. Кроме того, мембрана из расширенного фторполимера может быть ограничена, по меньшей мере, в одном направлении в ходе термического сокращения. В одном варианте осуществления, по меньшей мере, один материал может поглощаться внутри фторполимерной мембраны до сокращения, в ходе или после сокращения.

Еще одной целью настоящего изобретения является получение мембраны из расширенного фторполимера, который включает извилистые тонкие волокна, и, по меньшей мере, один другой материал, который может быть фторполимером (например, фторированным сополимером этилена и пропилена), эластомером или их комбинацией. Следует признать, что другой материал может включать фторэластомер, который представляет собой фторполимер, а также эластомер.

Дополнительной целью настоящего изобретения является получение мембраны из растянутого фторполимера, который включает извилистые тонкие волокна, и, по меньшей мере, один дополнительный материал, введенный, по меньшей мере, частично в мембрану из растянутого фторполимера. В одном или нескольких вариантах осуществления дополнительный материал может быть фторполимером или эластомером. Мембрана из расширенного фторполимера в значительной степени может обладать микроструктурой только тонких волокон. Кроме того, мембрана из расширенного фторполимера может термически сжиматься, по меньшей мере, в одном направлении.

Кроме того, целью настоящего изобретения является создание изделия, которое включает в себя мембрану из расширенного фторполимера и эластомер, где мембрана имеет извилистые тонкие волокна, и процент плотности неизвлекаемой энергии упругой деформации составляет меньше, чем приблизительно 85%. В некоторых вариантах осуществления мембрана из расширенного фторполимера имеет процент плотности неизвлекаемой энергии упругой деформации меньше чем приблизительно 80%, меньше чем приблизительно 70%, и даже меньше чем приблизительно 60%.

Другой целью настоящего изобретения является получение мембраны из расширенного фторполимера, имеющего микроструктуру, которая включает в себя извилистые тонкие волокна, которые получают путем (1) растяжения высушенной, экструдированной фторполимерной ленты, по меньшей мере, в одном направлении, чтобы получить исходную мембрану из расширенного фторполимера, и (2) добавления растворителя к исходной мембране из расширенного фторполимера, чтобы сократить мембрану из расширенного фторполимера, по меньшей мере, в одном направлении расширения. Кроме того, мембрана может быть пропитана эластомером, фторполимером, фторэластомером, или их комбинациями до сокращения, в ходе сокращения или после сокращения.

Вышеизложенные и другие цели, признаки и преимущества изобретения в дальнейшем будут показаны более полно при рассмотрении подробного описания изобретения, которое приведено ниже. Кроме того, следует отчетливо понимать, что чертежи даны с целью иллюстрации, и не должны рассматриваться как ограничивающие объем изобретения.

Краткое описание чертежей

Преимущества изобретения станут очевидными при рассмотрении следующего подробного описания изобретения, особенно в сочетании с прилагаемыми чертежами, в которых:

фиг. 1 представляет собой схематическую иллюстрацию типичного, идеализированного извилистого тонкого волокна;

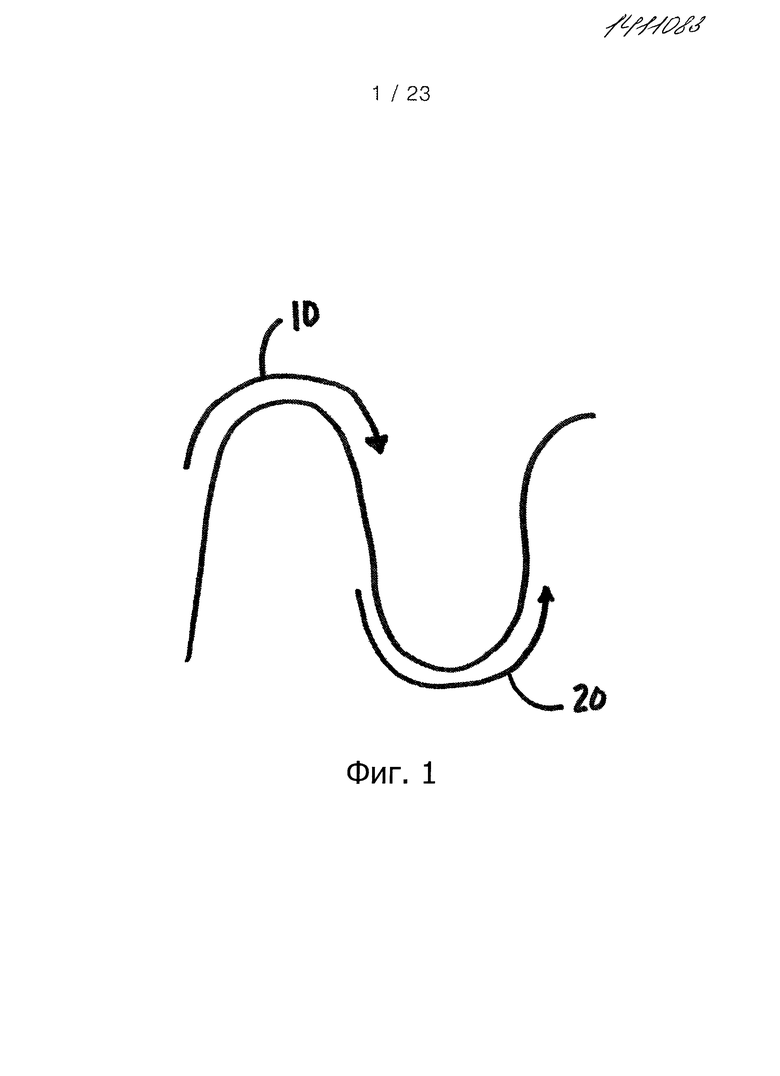

фиг. 2а представляет собой микрофотографию, полученную на сканирующем электронном микроскопе (СЭМ), поверхности предшествующей мембраны уровня техники;

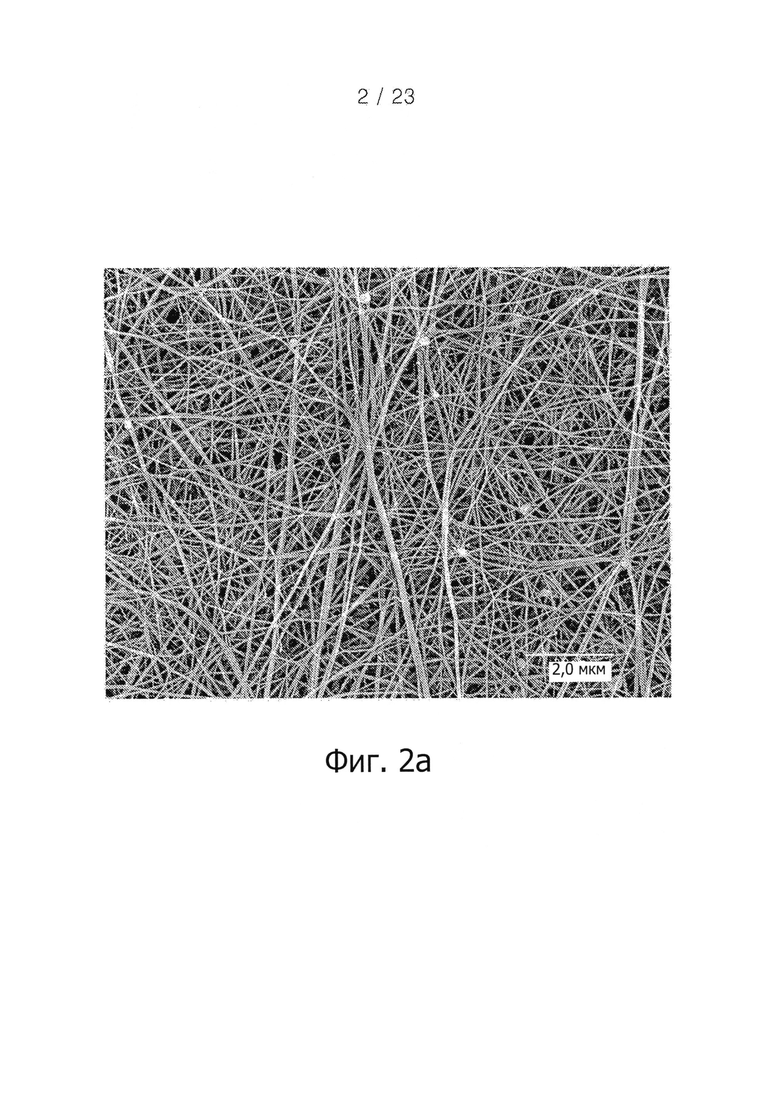

фиг. 2b представляет собой микрофотографию, полученную на сканирующем электронном микроскопе, мембраны в растянутом состоянии, образованной из предшествующей мембраны уровня техники, показанного на фиг. 2а;

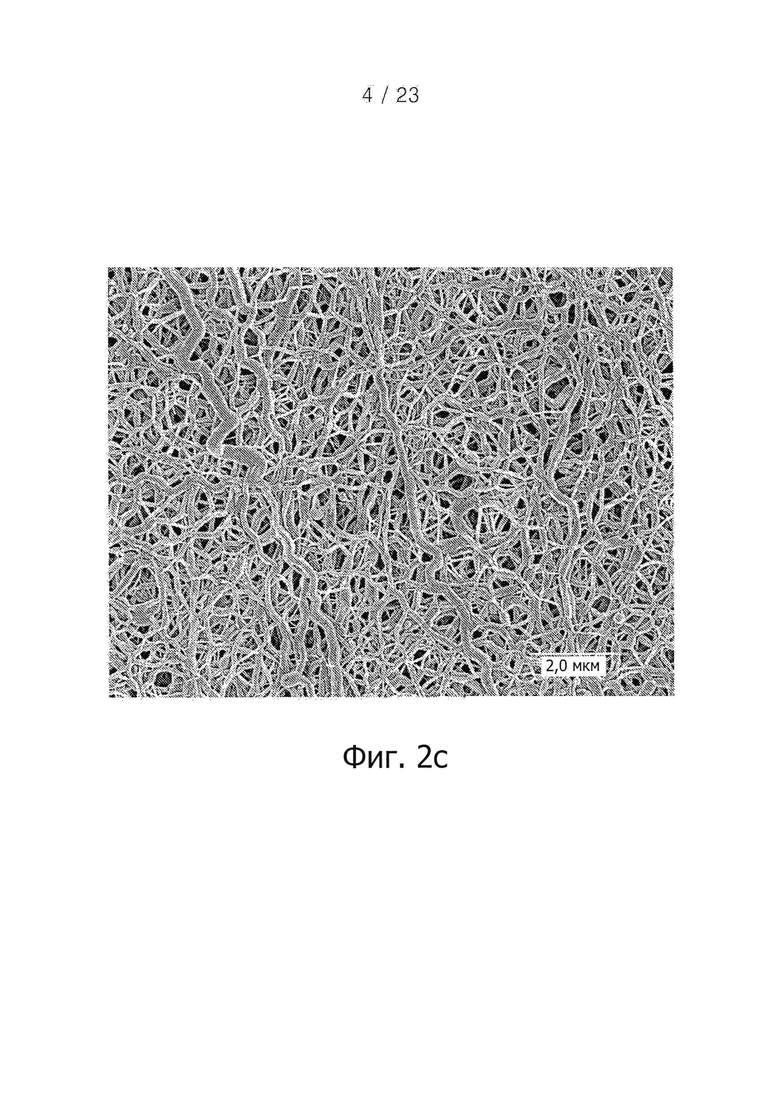

фиг. 2с представляет собой микрофотографию поверхности, полученную на сканирующем электронном микроскопе для мембраны фиг. 2b согласно изобретению, после удлинения;

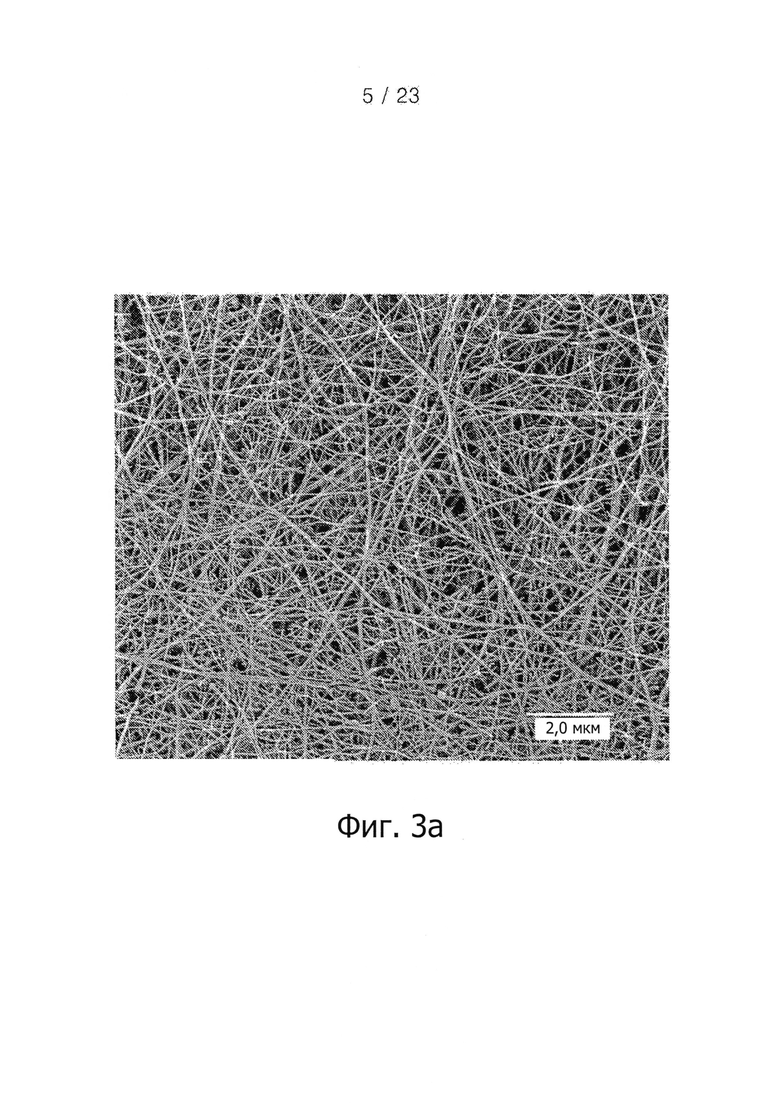

фиг. 3а представляет собой микрофотографию поверхности, полученную на сканирующем электронном микроскопе для мембраны уровня техники.

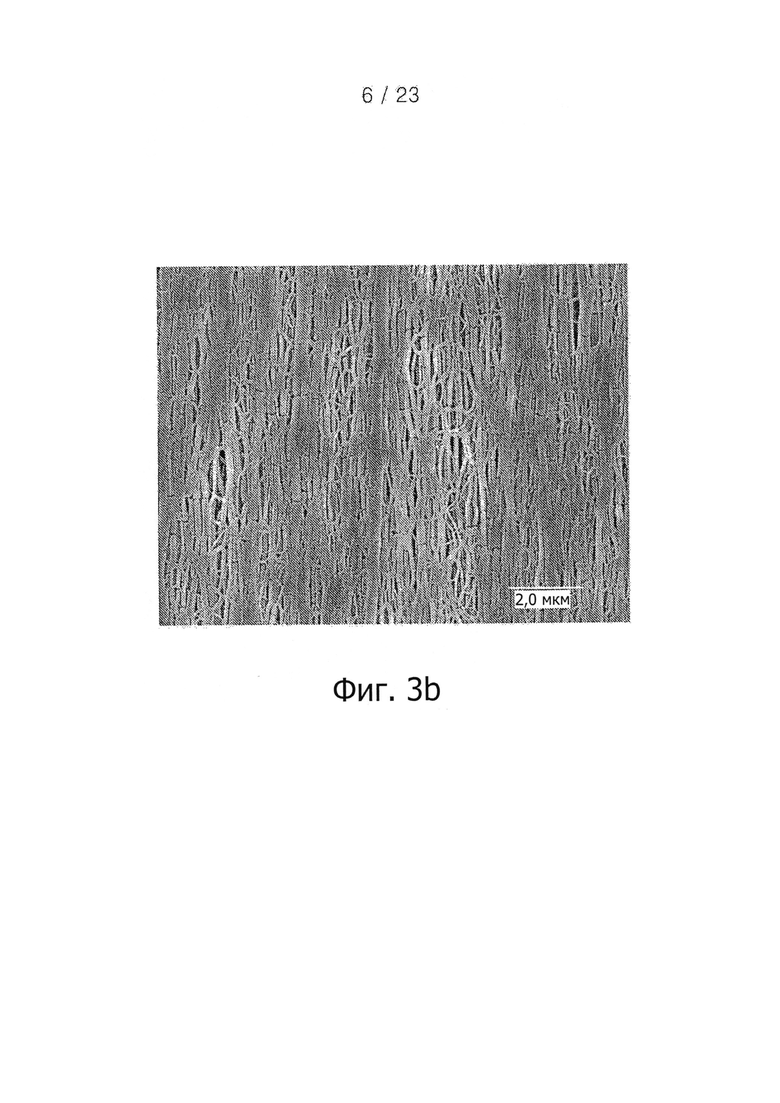

фиг. 3b представляет собой микрофотографию поверхности, полученную на сканирующем электронном микроскопе для мембраны согласно изобретению в сокращенном состоянии, которая сформирована из мембраны, показанной на фиг. 3а.

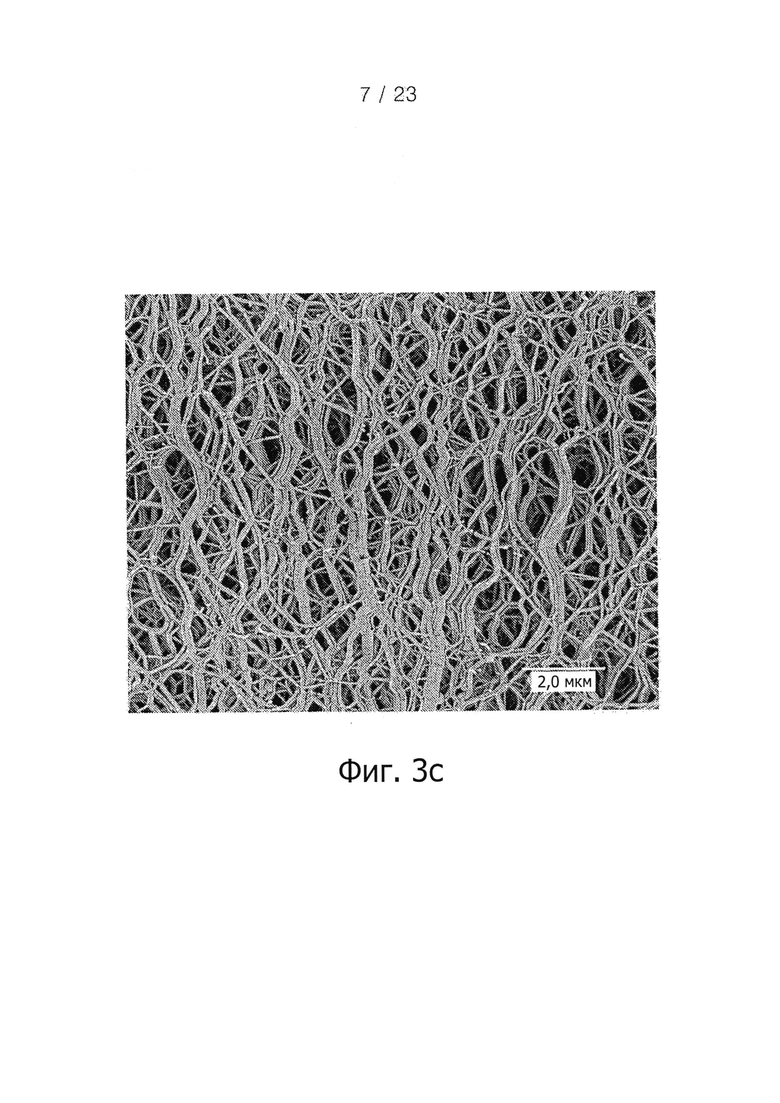

фиг. 3с представляет собой микрофотографию поверхности, полученную на сканирующем электронном микроскопе для мембраны фиг. 3b согласно изобретению после удлинения.

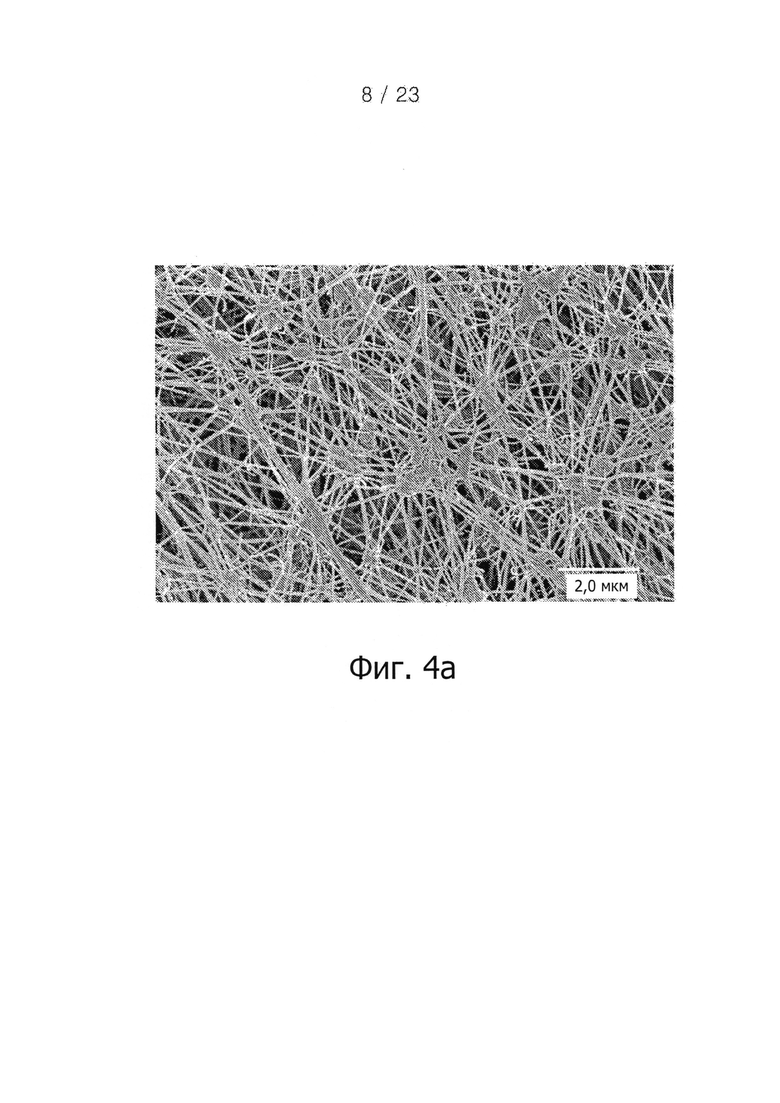

фиг. 4а представляет собой микрофотографию поверхности, полученную на сканирующем электронном микроскопе для предшествующей мембраны уровня техники.

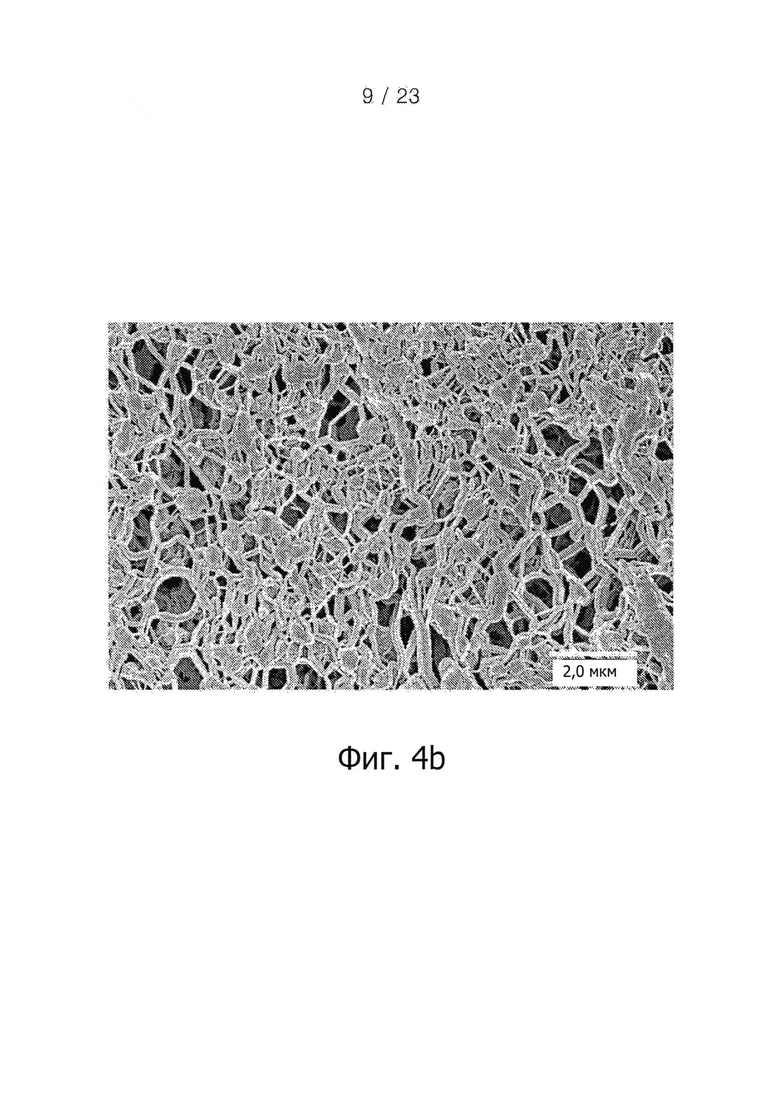

фиг. 4b представляет собой микрофотографию поверхности, полученную на сканирующем электронном микроскопе для мембраны согласно изобретению в сокращенном состоянии, которая сформирована из предшествующей мембраны фиг. 4а.

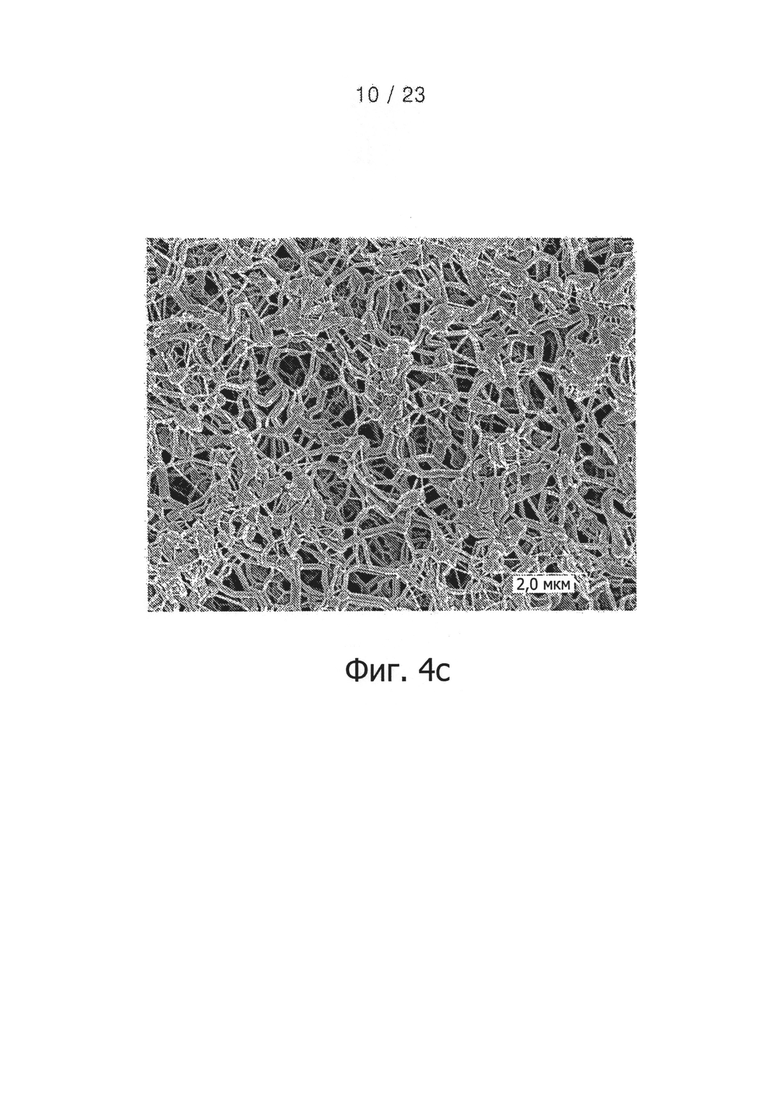

фиг. 4с представляет собой микрофотографию поверхности, полученную на сканирующем электронном микроскопе для мембраны фиг. 4b согласно изобретению после удлинения.

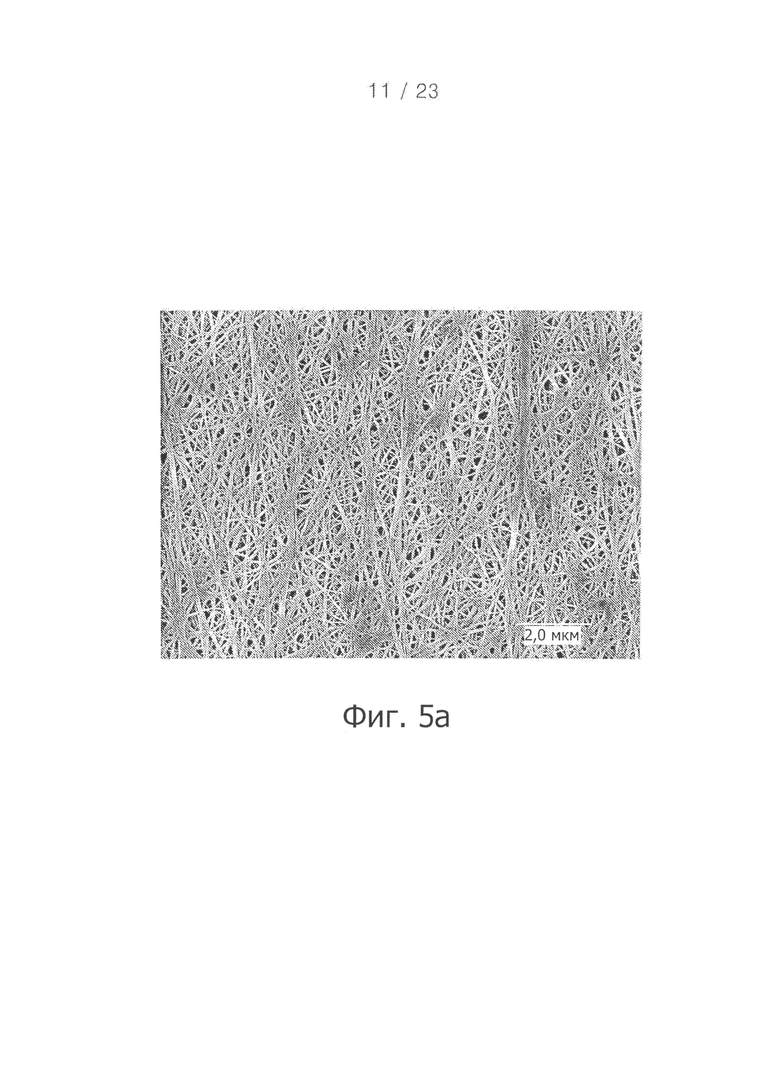

фиг. 5а представляет собой микрофотографию поверхности, полученную на сканирующем электронном микроскопе для композиционного материала с удаленным сополимером.

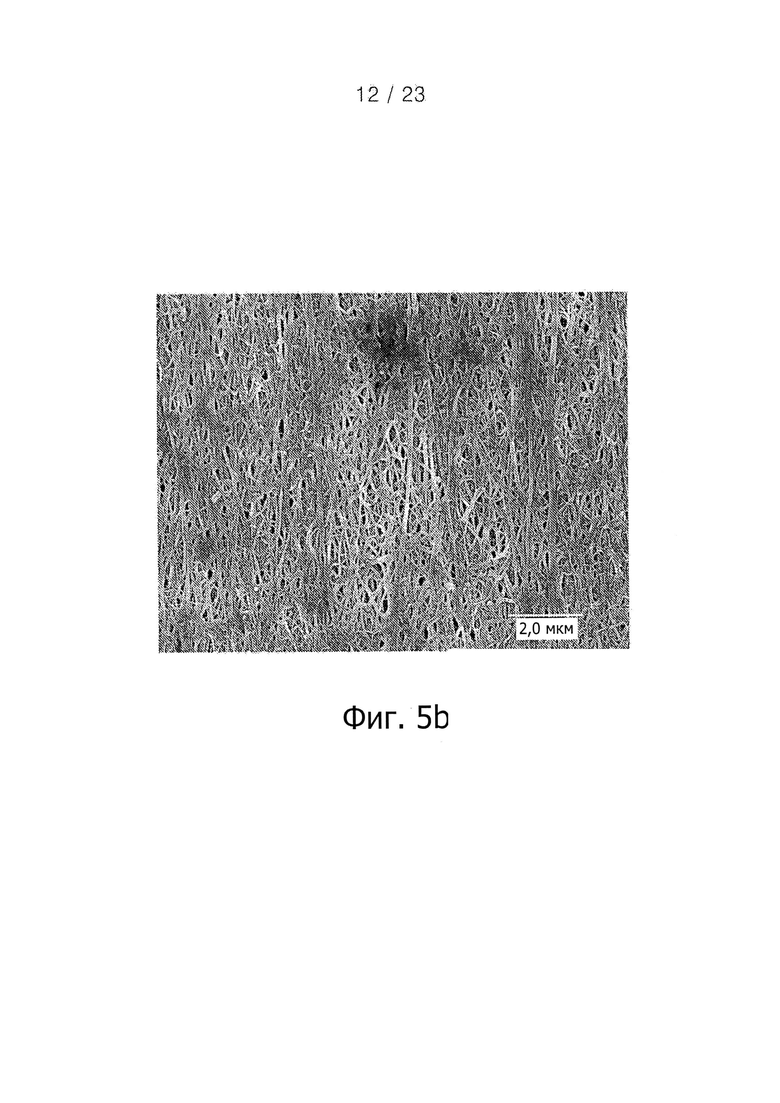

фиг. 5b представляет собой микрофотографию поверхности, полученную на сканирующем электронном микроскопе для композиционного материала согласно изобретению в сокращенном состоянии с удаленным сополимером, причем материал сформирован из предшествующей мембраны фиг. 5а.

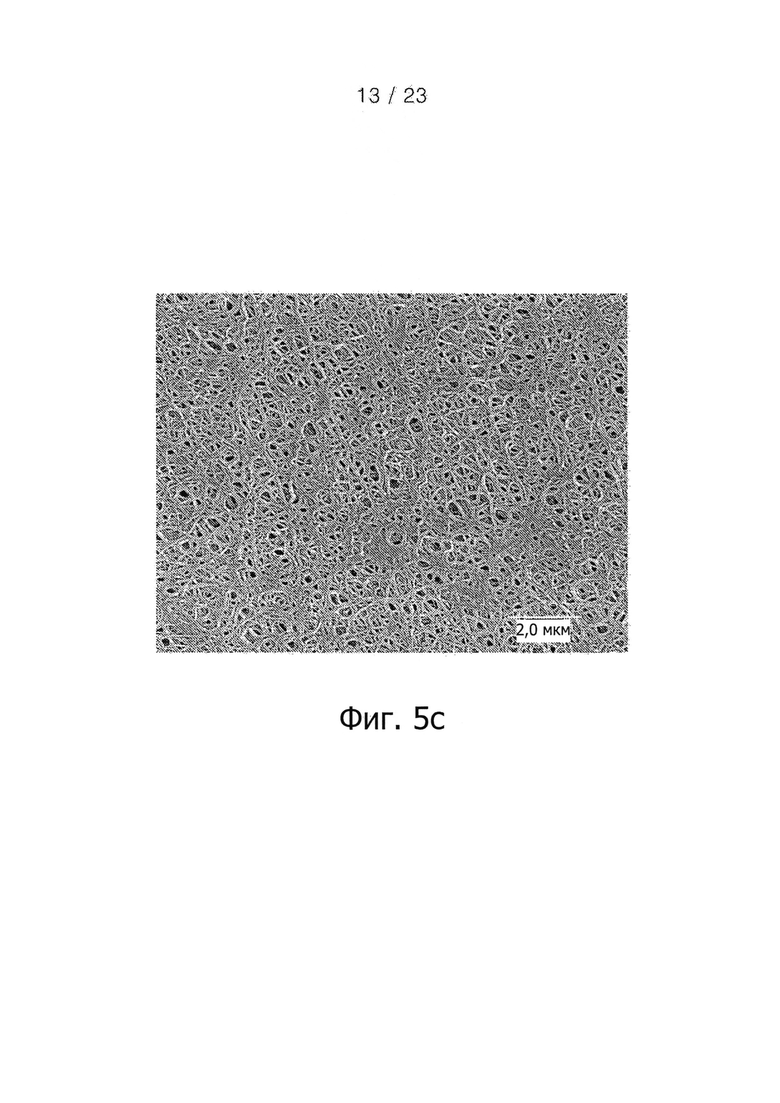

фиг. 5с представляет собой микрофотографию поверхности, полученную на сканирующем электронном микроскопе для композиционного материала фиг. 5b согласно изобретению, с удаленным сополимером, после удлинения.

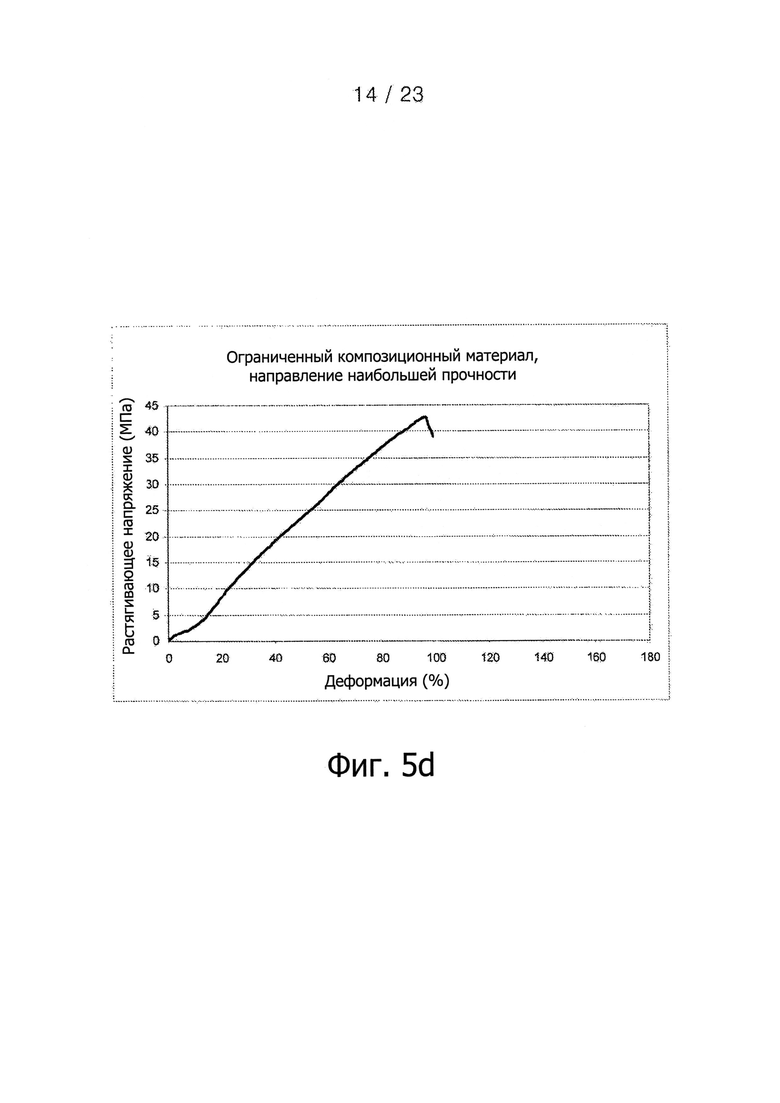

фиг. 5d является графической иллюстрацией зависимости растягивающего напряжения от деформации в направлении наибольшей прочности для ограниченного образца композиционного материала согласно варианту осуществления настоящего изобретения.

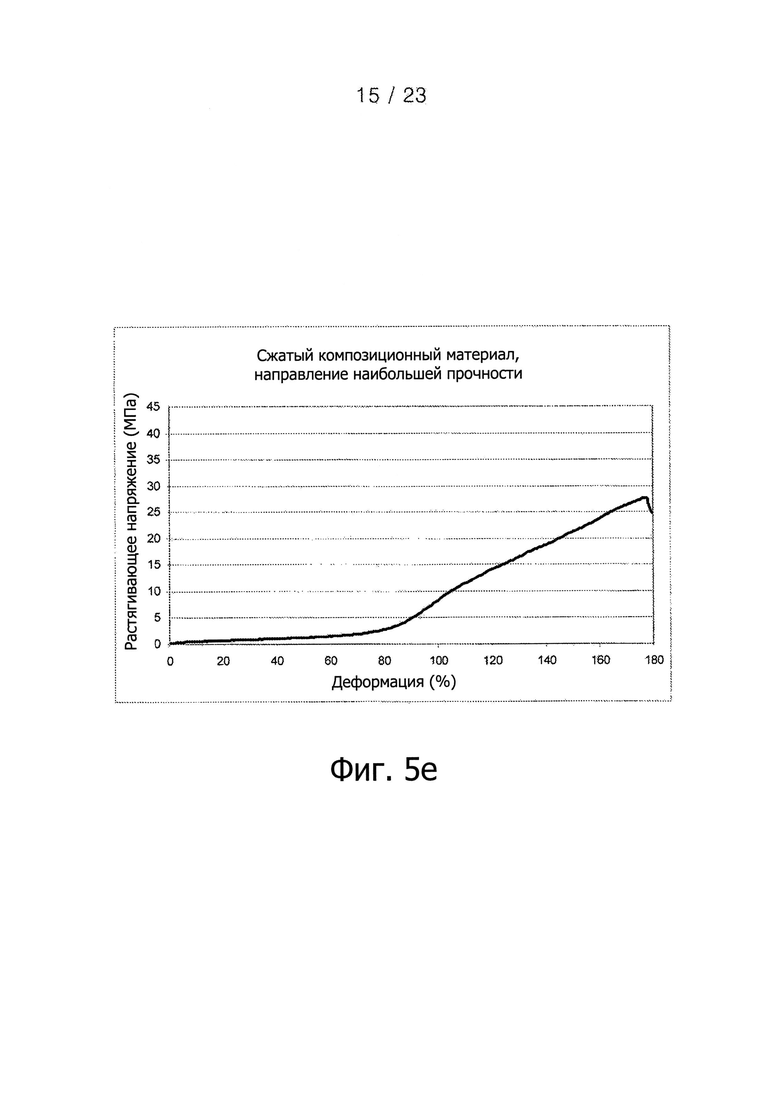

фиг. 5е является графической иллюстрацией зависимости растягивающего напряжения от деформации в направлении наибольшей прочности для сокращенного образца композиционного материала согласно варианту осуществления настоящего изобретения.

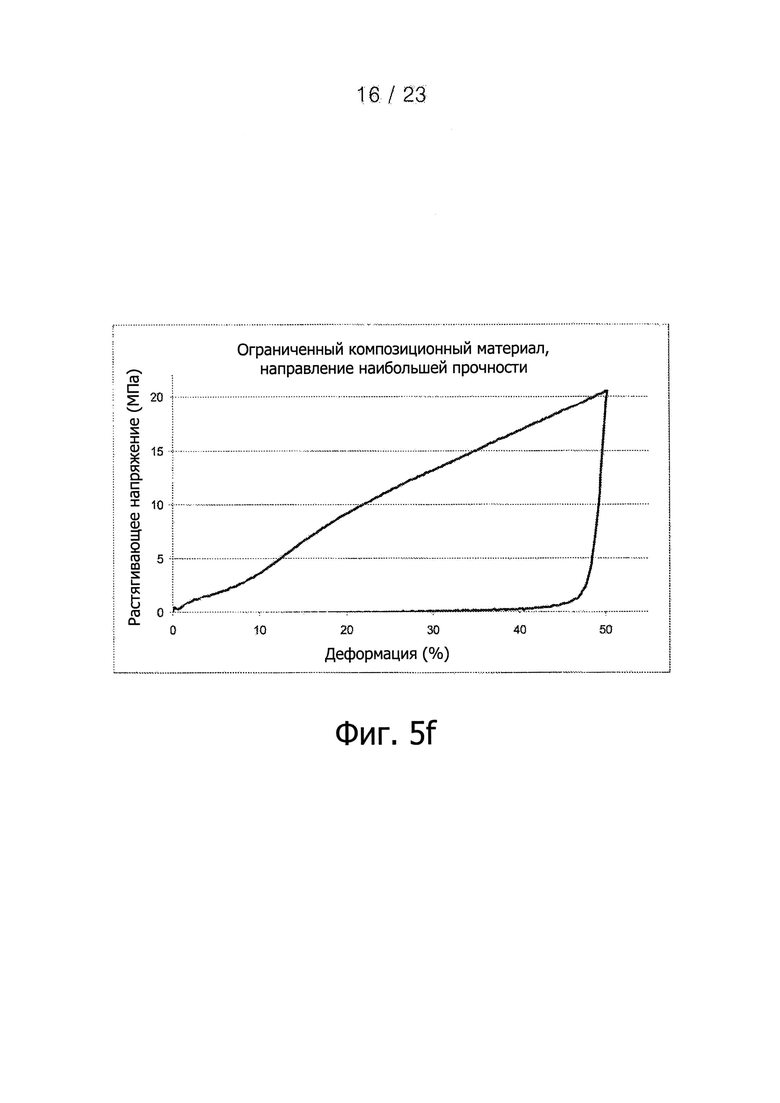

фиг. 5f является графической иллюстрацией зависимости растягивающего напряжения от деформации для ограниченного образца композиционного материала в направлении наибольшей прочности.

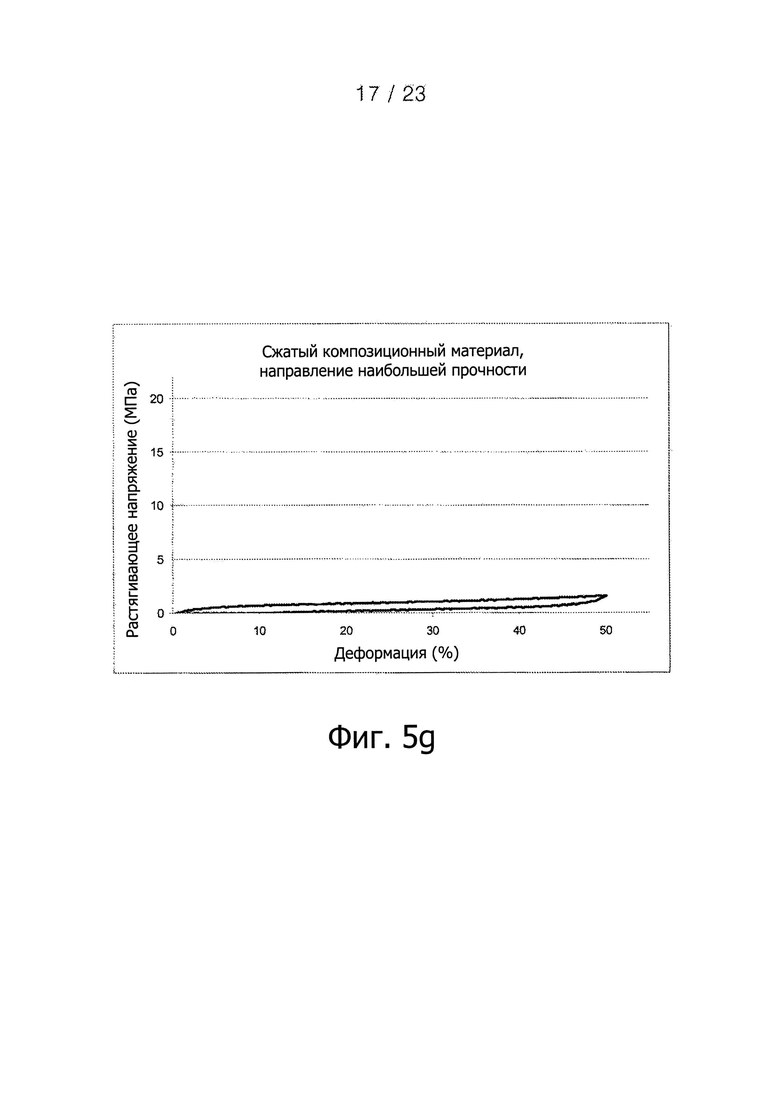

фиг. 5g является графической иллюстрацией зависимости напряжения от деформации в направлении наибольшей прочности для сокращенного композиционного материала.

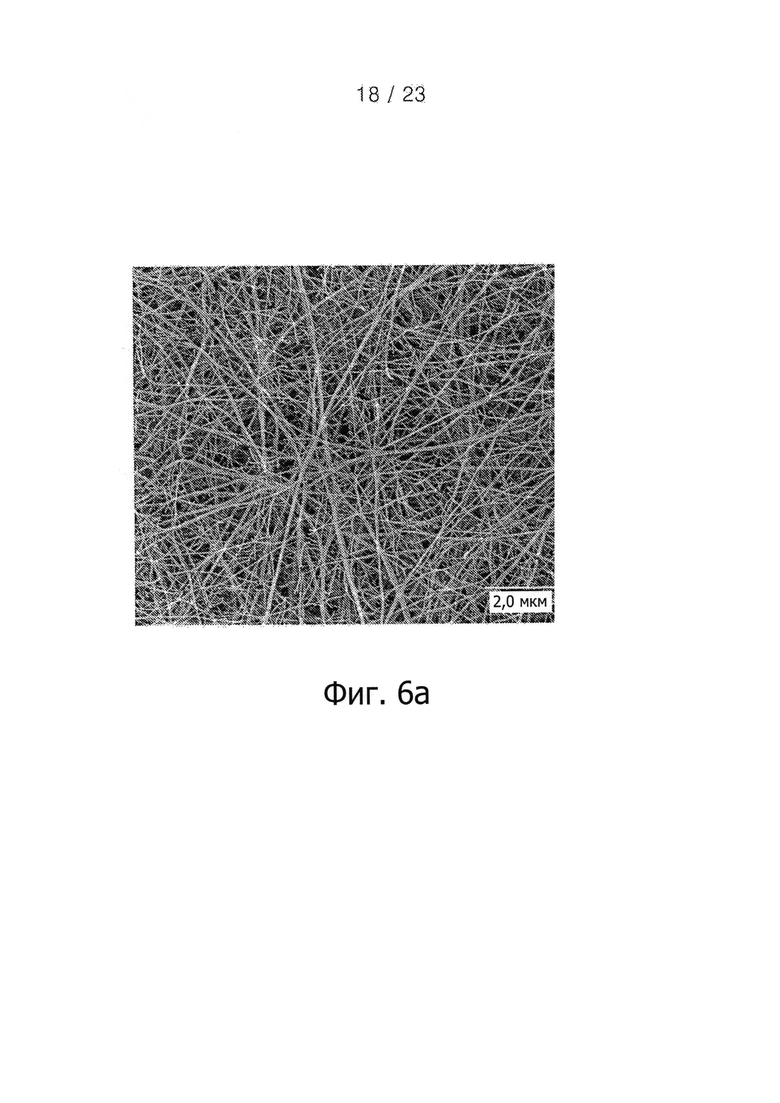

фиг. 6а представляет собой микрофотографию поверхности, полученную на сканирующем электронном микроскопе для мембраны уровня техники.

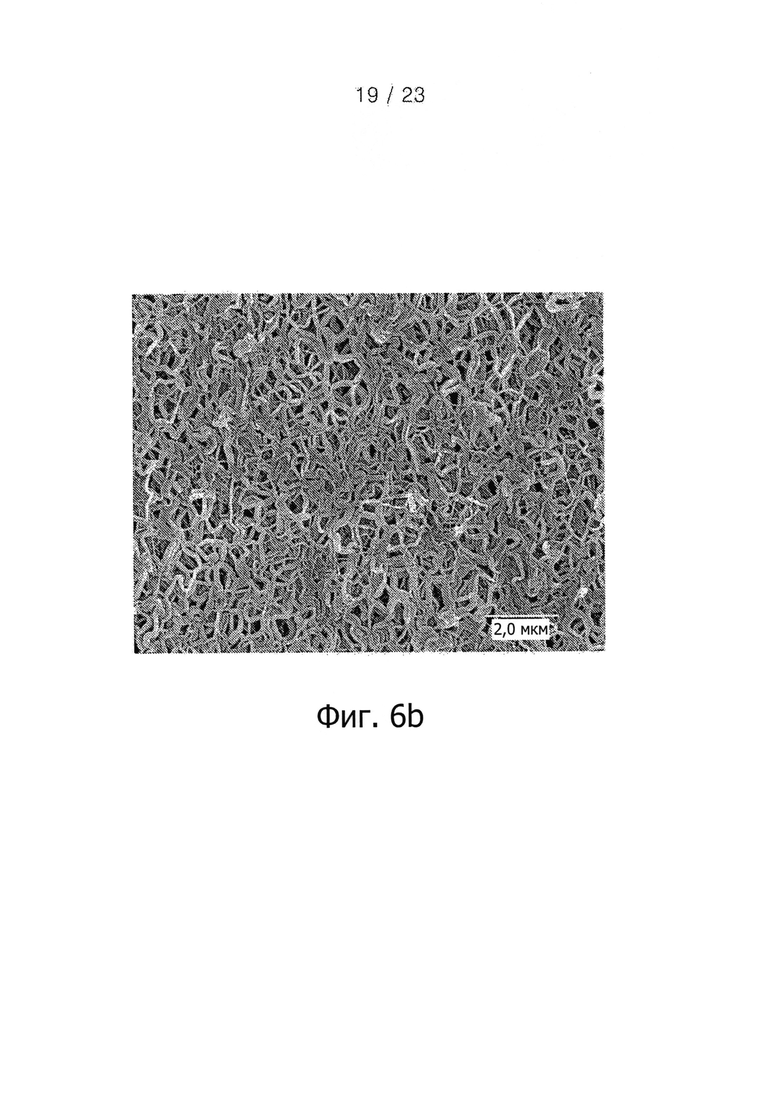

фиг. 6b представляет собой микрофотографию поверхности, полученную на сканирующем электронном микроскопе для мембраны согласно изобретению в сокращенном состоянии, которая сформирована из мембраны фиг. 6а.

фиг. 6с представляет собой микрофотографию поверхности, полученную на сканирующем электронном микроскопе мембраны согласно изобретению фиг. 6b после удлинения.

фиг. 6d является графической иллюстрацией зависимости растягивающего напряжения от деформации предшествующей мембраны в ортогональном направлении наибольшей прочности.

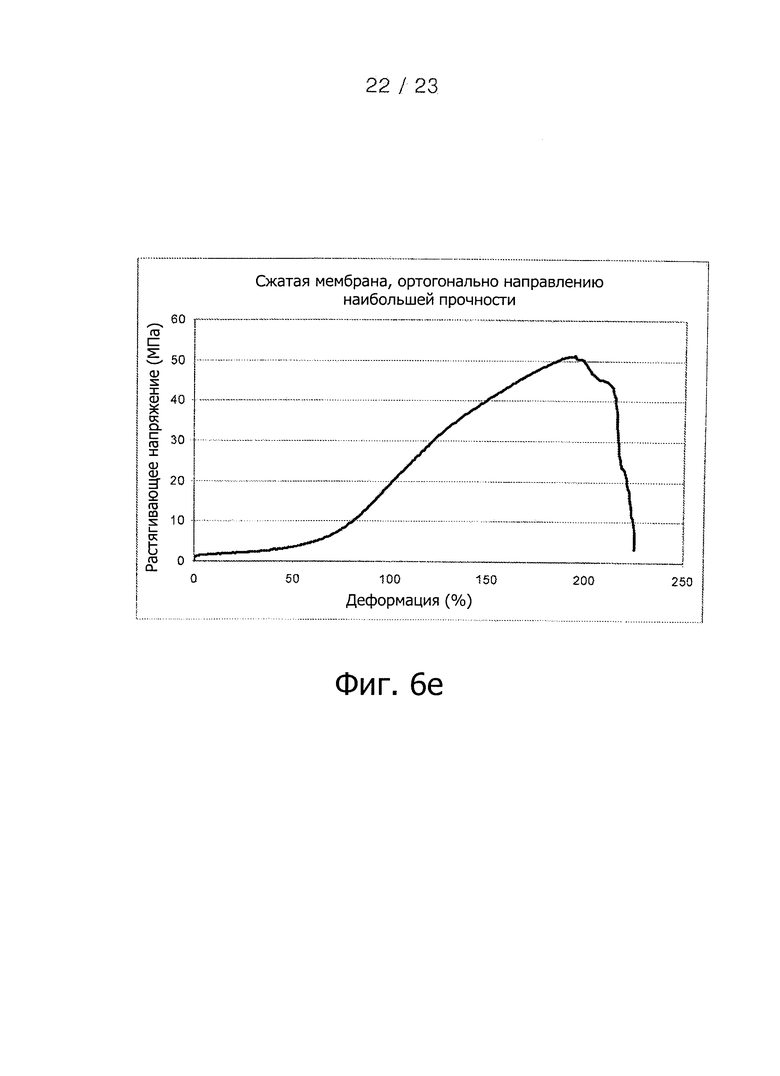

фиг. 6е является графической иллюстрацией зависимости растягивающего напряжения от деформации для сокращенного образца мембраны в ортогональном направлении наибольшей прочности.

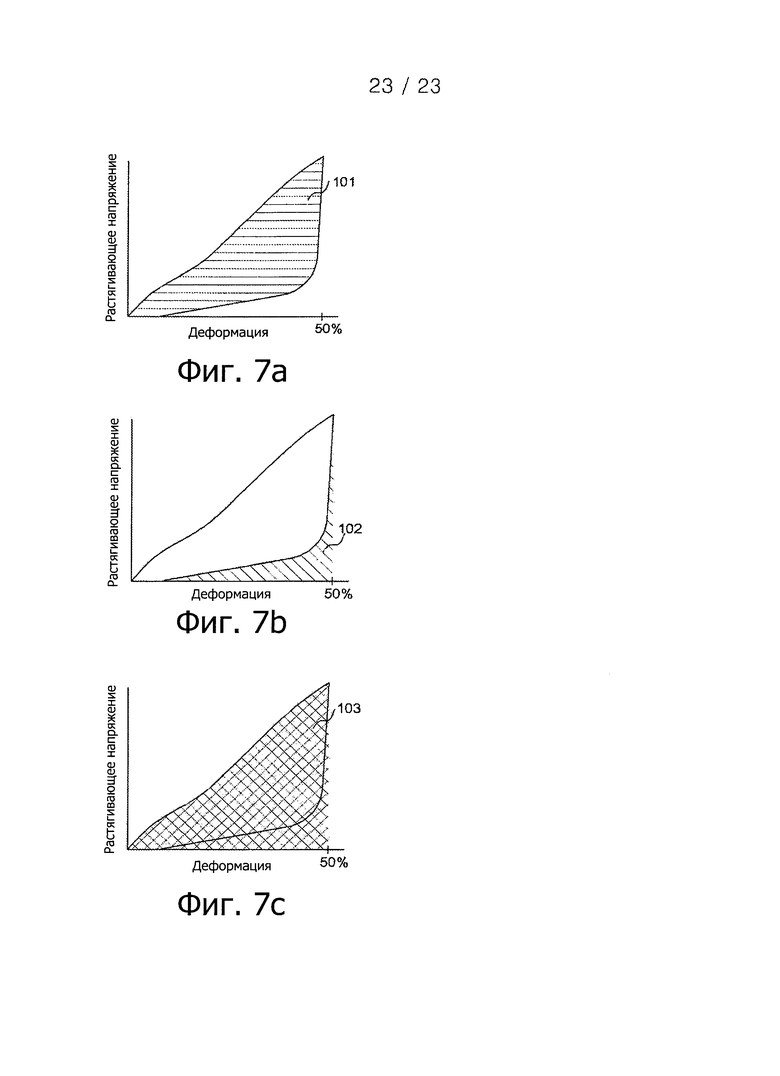

фиг. 7а является графической иллюстрацией плотности неизвлекаемой энергии упругой деформации образца.

фиг. 7b является графической иллюстрацией плотности извлекаемой энергии упругой деформации образца на фиг. 7а и

фиг. 7с является графической иллюстрацией общей плотности энергии упругой деформации образца на фиг. 7а.

Подробное описание изобретения

Если не указано другое, все технические и научные термины, используемые в изобретении, имеют такое же значение, которое является общепринятым среди специалистов в области техники, к которой относится изобретение. Толщина линий, слоев и областей на чертежах может быть увеличена для ясности. На всех фигурах одинаковыми позициями обозначены аналогичные элементы.

Настоящее изобретение относится к фторполимерным мембранам, которые демонстрируют высокое удлинение при практическом сохранении прочностных характеристик фторполимерной мембраны. Характерно, что указанные мембраны имеют извилистые тонкие волокна, такие как идеализированные извилистые тонкие волокна, приведенные для примера на фиг. 1. Как показано в общем виде фиг. 1, извилистое тонкое волокно обычно изгибается или направлено в одном направлении, показанном стрелкой 10, а затем обычно поворачивается в другое направление, показанное стрелкой 20. В одном варианте осуществления фторполимерные мембраны представляют собой расширяемые материалы. Не ограничивающие примеры расширяемых фторполимеров включают (но не ограничиваются указанным) расширенный ПТФЭ, расширенный модифицированный ПТФЭ и расширенные сополимеры ПТФЭ. Были выданы патенты на смеси расширяемых ПТФЭ, расширенный модифицированный ПТФЭ и расширенные сополимеры ПТФЭ, такие как, например, патенты США №№5,708,044 Branca; 6,541,589 Baillie; 7,531,611 Sabol и др.; заявки на патенты США №11/906,877 Ford; и №12/410,050 Xu и др.

Высокая степень удлинения обеспечивается путем преобразования относительно прямых тонких волокон в извилистые тонкие волокна, которые в значительной степени распрямляются под действием силы в направлении, противоположном направлению сжатия. Формирование извилистых тонких волокон может быть достигнуто за счет термически индуцированного регулируемого сжатия расширенного политетрафторэтилена (рПТФЭ), путем смачивания изделия растворителем, таким как (но без ограничения указанным) изопропиловый спирт или Fluorinert (перфторированный растворитель, промышленно доступный на фирме 3М, Inc., St. Paul, MN) или путем комбинации этих двух приемов. Сжатие мембраны не приводит к видимому складыванию, свертыванию или сморщиванию рПТФЭ, в отличие от того, что происходит при механическом сжатии. Сокращение можно использовать для очень тонких мембран, в отличие от известных методов. В ходе процесса сокращения форма тонких волокон не только становится извилистой, но в некоторых случаях, также может увеличиться ширина волокон.

Обычно для неограниченных изделий, чем выше температура и длительнее время выдержки, тем выше степень сжатия, вплоть до точки максимального сжатия. Кроме того, скорость сжатия можно увеличить путем повышения температуры сжатия. Сжатие мембраны не приводит к видимому складыванию, свертыванию или сморщиванию рПТФЭ, в отличие от того, что происходит при механическом сжатии. Сжатие можно использовать для очень тонких мембран, в отличие от известных методов. В ходе процесса сжатия форма тонких волокон становится извилистой и, в некоторых случаях, также может увеличиться ширина волокон.

Обычно для неограниченных изделий, чем выше температура и длительнее время выдержки, тем выше степень сжатия, вплоть до точки максимального сжатия. Кроме того, скорость сжатия можно увеличить путем повышения температуры сжатия.

Предшествующим материалом могут быть мембраны из двухосно расширенного рПТФЭ. В одном варианте осуществления материалы, например, те, что приготовлены в соответствии с общими рекомендациями патента США №7,306,729 Bacino, и др., являются подходящими предшествующими мембранами, особенно если желательны изделия с малым размером пор. Указанные мембраны могут обладать микроструктурой, имеющей, в значительной степени, только тонкие волокна. Предшествующая мембрана может быть неупорядочено заблокирована. Кроме того, предшествующая мембрана может быть, по меньшей мере, частично заполнена, покрыта, пропитана, или иным образом скомбинирована с дополнительными материалами. Например, предшествующая мембрана может содержать или, по меньшей мере, может быть частично покрыта или пропитана фторированным сополимером этилена и пропилена.

Предшествующая мембрана может быть сжата в одном или нескольких направлениях в ходе сжатия для того, чтобы установить желательную степень удлинения конечного изделия. Степень удлинения непосредственно связана и определяется степенью сжатия. В настоящем изобретении степень сжатия может быть меньше, чем приблизительно 90%, 75%, 50% или 25% от исходной длины. Итоговая степень удлинения в направлении сжатия может быть, по меньшей мере, приблизительно 60%, 80%, 100%, 200%, 300%, 400%, 500%, 600% или даже больше, включая любые или все промежуточные значения в процентах.

Диапазон температур сжатия включает в себя температуры, при которых происходит сжатие предшествующей мембраны. В некоторых случаях температура сжатия может превышать температуру неупорядоченного блокирования предшествующей мембраны.

В одном варианте осуществления, сжатие может быть осуществлено в раме для одноосного растяжения пленки путем размещения направляющих на расстоянии меньше, чем ширина предшествующей мембраны до или в ходе воздействия тепла, или растворителя, или их комбинации. При использовании рамы для двухосного растяжения пленки, один или оба из набора зажимов, шпилек, или других подходящих средств прикрепления могут быть аналогично расположены на расстоянии меньше, чем размеры предшествующей мембраны. Следует отметить, что указанные средства сжатия отличаются от устройства механического сжатия, описанного в упомянутых выше патентах House и Sowinski.

В другом варианте осуществления изделие можно сжимать, удерживая его вручную. Трубчатое изделие можно сжимать путем подгонки на оправке до сжатия изделия. В еще одном варианте осуществления, мембрану можно размещать в термостате и подвергать естественному сжатию. Следует понимать, что может быть использовано любое подходящее средство для сжатия изделия, которое не приводит к образованию видимых складок, загибов или морщин.

Получающиеся сжатые изделия неожиданно демонстрируют высокую степень удлинения при сохранении прочностных характеристик фторполимерной мембраны. При сжатии в мембране из расширенного фторполимера образуются извилистые тонкие волокна. Неожиданно оказалось, что в указанных сжатых мембранах имеются извилистые тонкие волокна. В некоторых случаях может возникнуть необходимость частичного удлинения сжатой мембраны для того, чтобы наблюдать извилистые тонкие волокна при увеличении.

В другом варианте осуществления настоящего изобретения описанные выше предшествующие мембраны могут быть пропитаны эластомерным материалом заранее, в ходе сжатия или после него, с образованием композиционного материала. В отсутствии указанных эластомерных материалов, фторполимерные изделия, имеющие извилистые тонкие волокна не демонстрируют, в заметной степени, возвращение к норме после удлинения. Подходящие эластомерные материалы включают (но не ограничиваются указанным) сополимеры PMVE-TFE (перфторметилвиниловый эфир-тетрафторэтилен), сополимеры PAVE-TFE (перфтор(алкилвиниловый эфир)-тетрафторэтилен), силиконы, полиуретаны, и тому подобное. Следует отметить, что PMVE-TFE и PAVE-TFE представляют собой фторэластомеры. Другие фторэластомеры являются подходящими эластомерными материалами. Полученное сжатое изделие имеет не только высокую степень удлинения практически при сохранении прочностных характеристик фторполимерной мембраны, но также обладает дополнительным свойством - малой долей (в %) плотности неизвлекаемой энергии упругой деформации. Для указанных изделий значения плотности неизвлекаемой энергии упругой деформации могут составлять меньше чем приблизительно 85%, меньше чем приблизительно 80%, меньше, чем приблизительно 70%, меньше чем приблизительно 60%, и ниже, включая любые или все промежуточные значения в процентах.

В другом варианте осуществления изобретения предшествующая мембрана является пропитанной или покрытой, по меньшей мере, частично или полностью, или в другом сочетании, по меньшей мере, одним другим материалом, который может включать (но не ограничивается указанным) фторированный сополимер этилена и пропилена (FEP), другие фторполимеры, полимеры, сополимеры или тройные полимеры, THV (тройной полимер тетрафторэтилена, гексафторпропилена и фтористого винилидена), PFA (смола перфторалкоксидного сополимера), ECTFE (этилен-хлортрифторэтилен), PVDF (фтористый поливинилиден) и PEEK (простой полиэфир - эфиркетон). Фторполимерная мембрана может быть пропитана или покрыта указанными другими материалами заранее, в ходе сжатия или после него.

Изделия настоящего изобретения могут иметь различные формы, в том числе (но без ограничения) листы, трубки, покрытия и ламинаты.

Описав это изобретение в общих чертах, дополнительное понимание может быть обеспечено путем ссылки на некоторые специальные примеры, показанные ниже, которые предоставлены только с целью иллюстрации, и не предназначены для включения всех аспектов или ограничения, если прямо не оговаривается другое.

Методы испытаний

Следует понимать, что, хотя ниже описаны определенные методы и оборудование, альтернативно могут быть использованы любые методы или оборудование, которые специалисты в этой области техники считают подходящими.

Масса, толщина и плотность

Образцы мембран вырезают, с образованием прямоугольных участков размером приблизительно 2,54 см на 15,24 см для измерения массы (с использованием аналитических весов Mettler-Toledo, модель AG204) и толщины (с использованием калибра-скобы Käfer Fz1000/30). Используя эти данные, рассчитывают плотность по следующей формуле: ρ=m/(w·l·t), в которой: ρ означает плотность (г/см3), m - масса (г), w - ширина (см), l - длина (см) и t - толщина (см). Приведены средние значения из трех измерений.

Предел прочности матрицы при растяжении (MTS) мембран

Разрывное усилие при растяжении измеряют с использованием установки INSTRON 122 для испытаний растяжения, оборудованной зажимами с плоскими концами и динамометрическим датчиком на 0,445 кН. Измерительная база составляет около 5,08 см и скорость поперечного элемента - около 50,8 см/мин. Размеры образца составляют приблизительно 2,54 см на 15,24 см. Для измерений наибольшей прочности, более длинную сторону образца ориентируют в направлении наибольшей прочности. Для ортогональных измерений MTS более длинную сторону образца ориентируют перпендикулярно направлению наибольшей прочности. Каждый образец взвешивают, используя весы Mettler Toledo Scale Model AG204, затем измеряют толщину, используя калибр-скобу Käfer FZ1000/30; в качестве альтернативы, можно использовать любое подходящее средство измерения толщины. Затем образцы исследуют индивидуально в приборе для испытания на растяжение. Исследуют три различных сечения каждого образца. Приведены средние значения из трех измерений с максимальной нагрузкой (то есть, пиковой нагрузкой). Предел прочности матрицы (MTS) при продольном и поперечном растяжении рассчитывают, используя следующее уравнение:

MTS=(мaкcимaльнaя нагрузка/площадь сечения)-(насыпная плотность ПТФЭ)/(плотность пористой мембраны), где насыпная плотность ПТФЭ принята равной приблизительно 2,2 г/см3.

Предел прочности при растяжении композиционных материалов

Испытания предела прочности при растяжении композиционного материала проводят, используя динамический механический анализатор RSA3 (ТА Instruments, New Castle, DE) с динамометрическим датчиком на 3500 г. Прямоугольные образцы (13 мм на 39 мм) монтируют с измерительной базой 20 мм и подвергают напряжению со скоростью 1000%/мин. Для измерений наибольшей прочности, более длинную сторону образца ориентируют в направлении наибольшей прочности. Для ортогональных измерений предела прочности при растяжении более длинную сторону образца ориентируют перпендикулярно направлению наибольшей прочности. Приведены средние значения, по меньшей мере, из трех измерений.

Исследование удлинения

Удлинение сокращенного изделия можно измерять путем приложения любого подходящего растягивающего усилия, такого как, например, с использованием установки для испытаний растяжения, вручную или с использованием внутреннего давления в трубчатом изделии. В настоящем изобретении удлинение проводят со скоростью приблизительно 10% в секунду, во всех направлениях, где происходит удлинение. Удлинение рассчитывают как разность конечной длины и исходной длины, отнесенную к исходной длине, и величина приведена в процентах.

Число Герли

Число Герли означает время (сек), необходимое для протекания 100 кубических сантиметров воздуха через образец сечением 6,45 см при перепаде давления 124 мм водяного столба. Исследование образцов проводят в подлинном автоматизированном плотномере Gurley Densometer Model 4340. Приведены средние значения измерений, по меньшей мере, для 3 образцов.

Процент плотности неизвлекаемой энергии упругой деформации Процент плотности неизвлекаемой энергии упругой деформации композиционных материалов измеряют, используя динамический механический анализатор RSA3 (ТА Instruments, New Castle, DE) с динамометрическим датчиком на 3500 г. Вырезают прямоугольный образец (13 мм ×39 мм) таким образом, чтобы ориентировать более длинную сторону образца в направлении наибольшей прочности. Образец монтируют в зажимах для испытания на растяжение пленок/волокон с измерительной базой 20 мм. Зажимы по программе растягивают образец до 50%й деформации со скоростью 200 мм/мин и затем непосредственно возвращают в исходное положение со скоростью 200 мм/мин. Регистрируют значения нагрузки и перемещения, рассчитывают величины напряжения и деформации, и затем строят график. Плотность неизвлекаемой энергии упругой деформации представлена как площадь 101 между удлинением для обратной кривой, как иллюстрируется на фигуре 7а. Плотность извлекаемой энергии упругой деформации представлена как площадь 102 на фигуре 7b.

Процент плотности неизвлекаемой энергии упругой деформации образца определяется по площади 101 между удлинением и обратной кривой, как показано на фигуре 7а, отнесенной к заштрихованной области 103 под кривой удлинения от 0% до 50% деформации, как показано на фигуре 7с, и результат умножается на 100%. Приведены средние значения, по меньшей мере, трех измерений.

Если образец разрушится до 50%й деформации, тогда необходимо испытать другой образец при 50% от деформации разрушения, чтобы рассчитать плотность неизвлекаемой энергии упругой деформации. Для образцов, которые слишком малы для подгонки в измерительной базе 20 мм и обеспечения достаточного количества материала внутри зажимов, чтобы предотвратить слипание образца, могут быть использованы другие комбинации скорости поперечного элемента и измерительной базы, при условии, что отношение скорости поперечного элемента к исходной измерительной базе равно 10 минут-1.

Сканирующая электронная микроскопия (СЭМ)

Микрофотографии в сканирующем электронном микроскопе получены с выбором увеличений, подходящих для идентификации тонких волокон. Для изделий, сжатых в соответствии с рекомендациями настоящего изобретения, может потребоваться удлинение в направлении сокращения для того, чтобы идентифицировать извилистые тонкие волокна.

Примеры

Предшествующая мембрана

Получают двухосно растянутую ПТФЭ мембрану, которая не заблокирована аморфным материалом и имеет следующие характеристики: толщина равна 0,0017 мм, плотность=1,58 г/см3, число Герли=8,8 сек; предел прочности матрицы при растяжении в направлении наибольшей прочности равен 346 МПа, предел прочности матрицы при растяжении в направлении ортогональном наибольшей прочности равен 303 МПа, удлинение при максимальной нагрузке в направлении наибольшей прочности равно 76,6%, и удлинение при максимальной нагрузке в направлении ортогональном наибольшей прочности - 98,6%. Используемое в изобретении выражение ″направление наибольшей прочности″ относится к направлению наибольшей прочности предшествующей мембраны. Тонкие волокна мембраны являются в значительной степени прямыми, причем мембрана содержит, главным образом, только тонкие волокна, как показано на фиг. 2а, - микрофотографии, полученной на сканирующем электронном микроскопе (СЭМ) поверхности мембраны, с увеличением 10000х. Термины «предшествующая мембрана и исходная мембрана из расширенного фторполимера» могут использоваться в изобретении взаимозаменяемо. Сжатая мембрана

Вырезают предшествующую мембрану размером приблизительно 500 мм ×500 мм. На мембране вычерчивают квадрат 400 мм ×400 мм, используя фломастер, и мембрану захватывают клипсами в четырех углах и свободно подвешивают на кронштейне термостата с заданной температурой 310°C. Приблизительно через 5 минут из термостата удаляют мембрану после термической усадки. Измеренная сокращенная длина отмеченного квадрата составляет 194 мм в направлении наибольшей прочности и 167 мм в направлении ортогональном наибольшей прочности. Таким образом, величина сжатия составляет приблизительно 49% от исходной длины (то есть (194/400)·(100%)) в направлении наибольшей прочности и 42% в направлении ортогональном наибольшей прочности. Сжатая мембран имеет следующие характеристики: толщина=0,0062 мм, плотность равна 2,00 г/см3, число Герли=527 сек, предел прочности матрицы при растяжении в направлении наибольшей прочности равен 164 МПа, предел прочности матрицы при растяжении в направлении ортогональном наибольшей прочности равен 124 МПа; удлинение при максимальной нагрузке в направлении наибольшей прочности равно 235%, и удлинение при максимальной нагрузке в направлении ортогональном наибольшей прочности -346%. Тонкие волокна мембраны приобретают извилистую форму, как показано на фиг. 2b, СЭМ изображение поверхности мембраны с увеличением 10000х.

Удлиненная сжатая мембрана

Растягивают сжатую мембрану вручную приблизительно на 57% от длины исходной предшествующей мембраны в направлении наибольшей прочности и приблизительно на 50% от длины исходной предшествующей мембраны в направлении ортогональном наибольшей прочности. После удлинения тонкие волокна еще имеют извилистую форму, как показано на фиг. 2с. СЭМ изображение поверхности мембраны с увеличением 10.000х.

Пример 2

Предшествующая мембрана

Получают двухосно растянутую ПТФЭ мембрану, которая не заблокирована аморфным материалом и имеет следующие характеристики: толщина равна 0,00051 мм, плотность=2,00 г/см3, число Герли=3,1 сек; предел прочности матрицы при растяжении в направлении наибольшей прочности равен 500 МПа, предел прочности матрицы при растяжении в направлении ортогональном наибольшей прочности равен 324 МПа, удлинение при максимальной нагрузке в направлении наибольшей прочности равно 68,3%, и удлинение при максимальной нагрузке в направлении ортогональном наибольшей прочности - 87,7%. Тонкие волокна мембраны являются в значительной степени прямыми, причем мембрана содержит, главным образом, только тонкие волокна, как показано на фиг. 3а, СЭМ изображение поверхности мембраны с увеличением 10000х.

Пример 2а

Сжатая мембрана

Рулон предшествующей мембраны, где направление длины соответствует направлению наибольшей прочности мембраны, закрепляют в зажимах нагретой рамы для одноосного растяжения пленки и подают раму для растяжения пленки в нагретую камеру. Температуру термостат устанавливают равной приблизительно 280°C. Направляющие рамы для растяжения пленки внутри нагретой камеры направлены под углом внутрь, обеспечивая сокращение мембраны приблизительно на 54% от ее исходной ширины в ответ на нагревание. Линейную скорость устанавливают таким образом, чтобы обеспечить время выдержки внутри нагретой камеры приблизительно 2 минуты.

Исходная и окончательная ширина мембраны соответственно составляет 1572 мм и 848 мм. Сжатая мембрана имеет следующие характеристики: толщина=0,00152 мм, плотность=1,1 г/см3, число Герли=2,8 сек; предел прочности матрицы при растяжении в направлении наибольшей прочности равен 517 МПа, предел прочности матрицы при растяжении в направлении ортогональном наибольшей прочности=160 МПа, удлинение при максимальной нагрузке в направлении наибольшей прочности равно 63%, и удлинение при максимальной нагрузке в направлении ортогональном наибольшей прочности - 188%.

Пример 2b

Сжатая мембрана

Рулон предшествующей мембраны, где направление длины соответствует направлению наибольшей прочности мембраны, подают на нагретую раму для одноосного растяжения пленки, как описано в примере 2а, за исключением того, что усадку мембраны проводят приблизительно до 23% от исходной ширины мембраны. Исходная и окончательная ширина мембраны соответственно составляет 1572 мм и 353 мм. Сжатая мембрана имеет следующие характеристики: толщина равна 0,00406 мм, плотность=1,3 г/см3, число Герли равно 88,9 сек; предел прочности матрицы при растяжении в направлении наибольшей прочности равен 530 МПа, предел прочности матрицы при растяжении в направлении ортогональном наибольшей прочности=52 МПа, удлинение при максимальной нагрузке в направлении наибольшей прочности равно 49,1%, и удлинение при максимальной нагрузке в направлении ортогональном наибольшей прочности - 665%. СЭМ изображение поверхности мембраны с увеличением 10000х показано на фиг. 3b.

Вытянутая сжатая мембрана

Растягивают сжатую мембрану вручную приблизительно на 35% от ширины исходной предшествующей мембраны в направлении ортогональном наибольшей прочности. После удлинения видно, что тонкие волокна имеют извилистую форму, как показано на фиг. 3с, СЭМ изображение поверхности мембраны с увеличением 10000х.

Пример 3

Предшествующая мембрана

Получают растянутую ПТФЭ мембрану, которая заблокирована аморфным материалом и имеет следующие характеристики; толщина=0,010 мм, плотность=0,507 г/см3, число Герли=5,5 сек; предел прочности матрицы при растяжении в направлении наибольшей прочности равен 96 МПа, предел прочности матрицы при растяжении в направлении ортогональном наибольшей прочности равен 55 МПа, удлинение при максимальной нагрузке в направлении наибольшей прочности равно 33%, и удлинение при максимальной нагрузке в направлении ортогональном наибольшей прочности - 59,2%. Тонкие волокна мембраны являются в значительной степени прямыми, как показано на фигуре 4а, - СЭМ изображение поверхности мембраны с увеличением 10,000х.

Сжатая мембрана

Вырезают предшествующую мембрану размером приблизительно 200 мм ×200 мм. На мембране вычерчивают ряд квадратов 10 мм ×10 мм, используя фломастер, и мембрану захватывают клипсами в четырех углах и свободно подвешивают на кронштейне термостата с заданной температурой 200°C. Приблизительно через 20 минут из термостата удаляют мембрану после термической усадки. Измеряют сокращенные размеры отмеченных квадратов, и определяют, что мембрана сокращается приблизительно до 72% в направлении наибольшей прочности и приблизительно до 67% в направлении, ортогональном наибольшей прочности. СЭМ изображение поверхности мембраны с увеличением 10,000х показано на фигуре 4b.

Вытянутая сжатая мембрана

Растягивают сжатую мембрану вручную приблизительно до 74% от длины исходной предшествующей мембраны в направлении наибольшей прочности и приблизительно до 70% от длины исходной предшествующей мембраны в направлении ортогональном наибольшей прочности. После удлинения видно, что тонкие волокна имеют извилистую форму, как показано на фиг. 4с. СЭМ изображение поверхности мембраны с увеличением 10000х.

Пример 4

Предшествующая мембрана

Получают двухосно растянутую ПТФЭ мембрану, которая не заблокирована аморфным материалом и имеет следующие характеристики: толщина=0,0023 мм, плотность=0,958 г/см3; предел прочности матрицы при растяжении в направлении наибольшей прочности равен 433 МПа, предел прочности матрицы при растяжении в направлении ортогональном наибольшей прочности равен 340 МПа, удлинение при максимальной нагрузке в направлении наибольшей прочности равно 39%, и удлинение при максимальной нагрузке в направлении ортогональном наибольшей прочности - 73%. При натяжении вручную мембрана заметно не сокращается после ослабления растяжения.

Ограниченный композиционный материал

Получают сополимер, содержащий тетрафторэтилен (TFE) и перфтор (метил виниловый эфир) (PMVE), который описан в патенте США №7,049,380, автор Chang, и др., и имеет отношение PMVE/TFE=2:1. Этот сополимер растворяют в фторированном растворителе (Fluorinert Electronic Liquid FC-72, фирма 3М Inc., St. Paul, MN) в соотношении З части сополимера на 97 частей растворителя, по массе. Используют непрерывный процесс покрытия из щелевой экструзионной головки, работающий при линейной скорости около 1,8 м/мин и скорости нанесения покрытия растворителя около 96 г/мин, чтобы предшествующая рПТФЭ мембрана, поступающая из рулона, впитала этот раствор. Пропитанную рПТФЭ мембрану закрепляют в зажимах нагретой рамы для одноосного растяжения пленки. Пропитанная мембрана поступает в раму для растяжения пленки, где направление длины соответствует направлению, ортогональному наибольшей прочности мембраны. Предшествующая мембрана поступает в нагретую камеру (длина 2,4 м) рамы для растяжения пленки. Направляющие рамы для растяжения пленки расположены практически параллельно внутри нагретой камеры, что приводит к минимальному сжатию пропитанной мембраны, при ее нагревании и удалении фторированного растворителя. Значение линейной скорости устанавливают на уровне, обеспечивающем время выдержки внутри нагретой камеры приблизительно 45 секунд, причем максимальная температура материала достигает приблизительно 180°C.

Указанный процесс пропитки обеспечивает проникновение сополимера в поры мембраны, а также создает покрытие из сополимера на поверхности мембраны, таким образом, получается ограниченный композиционный материал. Указанный ограниченный композиционный материал имеет следующие характеристики: толщина=0,0152 мм, максимальное растягивающее напряжение в направлении наибольшей прочности=34,4 МПа, максимально растягивающее напряжение в направлении ортогональном направлению наибольшей прочности=68,9 МПа, удлинение при максимальной нагрузке в направлении наибольшей прочности=119%, и удлинение при максимальной нагрузке в направлении ортогональном наибольшей прочности=39%.

Удаляют сополимерный компонент связанного образца, чтобы получить СЭМ изображение рПТФЭ структуры. Процесс удаления проводят следующим образом. Круглый образец (45 мм) каждого композиционного материала закрепляют, используя пластиковый хомут диаметром 35 мм. Образцы погружают в 95 г жидкости Fluorinert Electronic Liquid FC-72 (3M Inc., St. Paul, MN) и дают им пропитаться без перемешивания. Приблизительно через 1 час фторированный растворитель сливают и заливают 95 г свежего растворителя. Эту циклическую процедуру пропитки повторяют 5 раз, первые 4 цикла приблизительно в течение 1 часа, и 5-й цикл - приблизительно 24 часа. Ограниченный композиционный материал с удаленным сополимером показан на фиг. 5а, СЭМ изображение поверхности мембраны с увеличением 10000х.

Сжатый композиционный материал

Сжатый композиционный материал получают таким же способом, который использован при получении связанного композиционного материала, за исключением того, что направляющие рамы для растяжения пленки не ориентированы параллельно друг другу. Направляющие расположены таким образом, чтобы обеспечить поступление мембраны с поглощенным рПТФЭ шириной 100 мм в нагретую камеру, способствуя сокращению нагретого композиционного материала под действием тепла, таким образом, на выходе из камеры мембрана имеет ширину 56 мм.

Сжатый композиционный материал имеет следующие характеристики: толщина=0,0165 мм, максимальное напряжение в направлении наибольшей прочности=26,3 МПа, максимальное напряжение в направлении ортогональном наибольшей прочности=53,9 МПа, удлинение при максимальной нагрузке в направлении наибольшей прочности=170%, и удлинение при максимальной нагрузке в направлении, ортогонально направлению наибольшей прочности=55%. Сжатый композиционный материал с удаленным сополимером, таким образом, как описано выше, показан на фиг. 5b, СЭМ изображение поверхности мембраны с увеличением 10000х.

Вытянутая сжатая мембрана

Часть сжатого композиционного материала с удаленным сополимером растягивают вручную приблизительно на 76% от ширины исходной предшествующей мембраны в направлении ортогональном наибольшей прочности. После удлинения видно, что тонкие волокна имеют извилистую форму, как показано на фиг. 5с, СЭМ изображение поверхности сокращенного композиционного материала с удаленным сополимером при увеличении 10.000х.

На фиг. 5d и 5е приведены кривые зависимости растягивающего напряжения от деформации, соответствующие образцу каждого содержащего сополимер, связанного композиционного материала и содержащего сополимер, сжатого композиционного материала, соответственно из примера 4. Испытания на растяжение проведены в соответствии с вышеописанными методами испытаний. Кривая для образца связанного композиционного материала демонстрирует относительно постоянное значение модуля (то есть, наклон кривой в координатах «растягивающее напряжение - деформация») в течение испытания на растяжение. С другой стороны, кривая для образца сжатого композиционного материала, демонстрирует гораздо меньшее, относительно постоянное значение модуля при деформации приблизительно до 80%. Кроме того, на кривой для сжатого композиционного материала наблюдается гораздо большее, относительно постоянное значение модуля при деформации приблизительно выше 80%, вплоть до разрушения (то есть, при деформации около 180%).

Следовательно, сжатый композиционный материал может быть удлинен при гораздо большем растягивающем напряжении, чем ограниченный композиционный материал, до достижения величины деформации, при которой наклон кривой существенно возрастает. Кроме того, величины деформации, соответствующие разрушению для связанного и сжатого композиционного материала составляют приблизительно 120% и 180%, соответственно.

На фиг. 5f и 5g приведены кривые зависимости растягивающего напряжения от деформации, соответствующие образцу каждого содержащего сополимер связанного и сжатого композиционного материала, соответственно из примера 4. Испытания плотности неизвлекаемой энергии упругой деформации проведены в соответствии с вышеописанными методами испытаний.

Величина плотности неизвлекаемой энергии упругой деформации для связанного композиционного материала является большой, и изображается как площадь, ограниченная кривой удлинения и обратной кривой на фиг. 5f. Для сравнения, плотность неизвлекаемой энергии упругой деформации для сжатого композиционного материала имеет гораздо меньшее значение, как видно из площади, ограниченной кривой удлинения и обратной кривой на фиг. 5g. Процент плотности неизвлекаемой энергии упругой деформации для связанного композиционного материала составляет около 94,0%, и процент плотности неизвлекаемой энергии упругой деформации для сжатого композиционного материала составляет около 67,9%.

Пример 5

Предшествующая мембрана

Заблокированная аморфным материалом двухосно растянутая рПТФЭ мембрана имеет следующие характеристики: толщина=0,00254 мм, плотность=0,419 г/см3, число Герли=4,3 сек; предел прочности матрицы при растяжении в направлении наибольшей прочности=327 МПа, предел прочности матрицы при растяжении в направлении ортогональном наибольшей прочности=285 МПа, удлинение при максимальной нагрузке в направлении наибольшей прочности=42%, и удлинение при максимальной нагрузке в направлении, ортогонально направлению наибольшей прочности=21%. Тонкие волокна мембраны являются в значительной степени прямыми, как показано на фиг. 6а, СЭМ изображение поверхности мембраны с увеличением 10000х.

Сжатая мембрана

Предшествующую мембрану подвергают двухосному сжатию, таким образом, как описано в примере 1. Длина полученной сжатой мембраны составляет около 51% от исходной длины предшествующей мембраны в направлении наибольшей прочности и около 37% от исходной длины предшествующей мембраны в направлении ортогонально направлению наибольшей прочности. Сжатая мембрана имеет следующие характеристики: толщина=0,00508 мм, плотность=1,07 г/см3, число Герли=33,4 сек; предел прочности матрицы при растяжении в направлении наибольшей прочности равен 169 МПа, предел прочности матрицы при растяжении в направлении, ортогональном наибольшей прочности=105 МПа, удлинение при максимальной нагрузке в направлении наибольшей прочности=144%, и удлинение при максимальной нагрузке в направлении, ортогональном наибольшей прочности=193%. Как показано на фиг. 6b, СЭМ изображение поверхности мембраны с увеличением 10000х, тонкие волокна мембраны приобретают извилистую форму.

Вытянутая сжатая мембрана

Часть сжатой мембраны (100 мм на 100 мм) последовательно растягивают при комнатной температуре в раме для растяжения пленки в двухосном направлении. Степень удлинения выбирают таким образом, чтобы вернуть мембране приблизительно 93% ее исходной длины в направлении наибольшей прочности и приблизительно 68% исходной длины в направлении ортогональном направлению наибольшей прочности. Мембрану одновременно вытягивают в двух направлениях. Удлиненная часть сжатой мембраны имеет размеры приблизительно 224 мм на 224 мм. Вытянутая мембрана имеет следующие характеристики: толщина=0,00508 мм, плотность=0,445 г/см3, число Герли=7,33 сек. Тонкие волокна мембраны имеют извилистую форму, как показано на фиг. 6с, СЭМ изображение поверхности мембраны с увеличением 10000х.

Образцы вытянутой сжатой мембран также испытывают на растяжение. Получены следующие результаты: предел прочности матрицы при растяжении в направлении наибольшей прочности=292 МПа, предел прочности матрицы при растяжении в направлении, ортогональном направлению наибольшей прочности=221 МПа. Удлинение при максимальной нагрузке в направлении наибольшей прочности=98%, и удлинение при максимальной нагрузке в направлении, ортогональном наибольшей прочности=91%.

На фиг. 6d и 6е приведены кривые зависимости растягивающего напряжения от деформации, соответствующие образцу связанной и сжатой мембран, соответственно из примера 5. Испытания на растяжение проведены в соответствии с вышеописанными методами испытаний. Кривая для предшествующей мембраны демонстрирует относительно высокое и постоянное значение модуля (то есть, наклон кривой в координатах «растягивающее напряжение - деформация») при деформации приблизительно до 25%. В противоположность этому, кривая для образца сжатой мембраны, демонстрирует низкое, относительно постоянное значение модуля при деформации приблизительно до 80% и затем увеличивается до относительно постоянного значения модуля при деформации приблизительно до 200%.

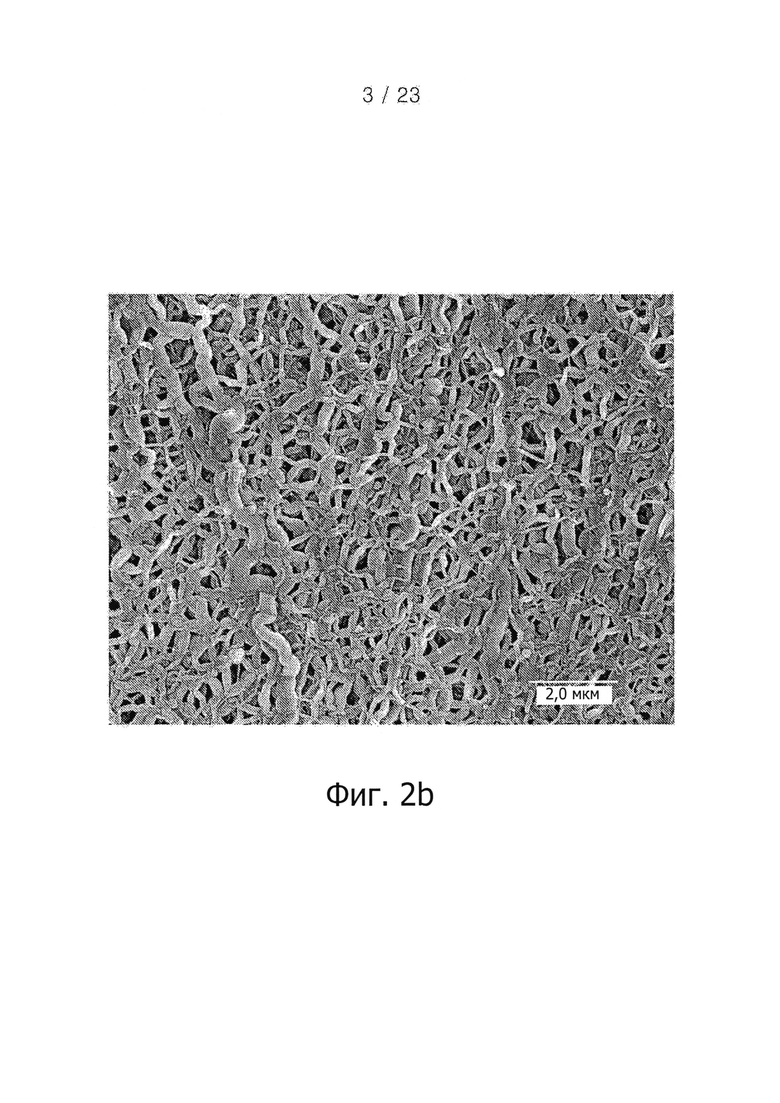

Сводка данных, полученных в примерах 1-5, представлена в таблице 1.

Настоящее изобретение описано выше как в общем аспекте, так и в связи со специфическими вариантами осуществления. Изобретение ограничено не иначе, как перечислением пунктов формулы изобретения, изложенной ниже.

Изобретение относится к мембранам из расширенного политетрафторэтилена, содержащим извилистые тонкие волокна, имеющим удлинение в одном направлении, равное 50%, и предел прочности матрицы при растяжении 50 МПа. Изделие получают путем растягивания высушенной экструдированной ленты политетрафторэтилена в одном направлении с образованием исходной мембраны из расширенного политетрафторэтилена; и сжатием мембраны из расширенного фторполимера в одном направлении под действием тепла или путем добавления растворителя. Мембрана из расширенного политетрафторэтилена может включать микроструктуру практически только из тонких волокон. Изобретение позволяет достичь высокого удлинения при сохранении прочностных характеристик фторполимерной мембраны. 6 н. и 32 з.п. ф-лы, 25 ил., 1 табл., 5 пр.

1. Изделие, представляющее собой мембрану из расширенного политетрафторэтилена, включающую извилистые тонкие волокна, которое имеет удлинение по меньшей мере в одном направлении, по меньшей мере равное 50%, и предел прочности матрицы при растяжении по меньшей мере 50 МПа.

2. Изделие по п. 1, которое имеет удлинение по меньшей мере в одном направлении, по меньшей мере равное 100%, и предел прочности матрицы при растяжении по меньшей мере 50 МПа.

3. Изделие по п. 1, которое имеет удлинение по меньшей мере в одном направлении, по меньшей мере равное 200%, и предел прочности матрицы при растяжении по меньшей мере 50 МПа.

4. Изделие по п. 1, которое имеет удлинение по меньшей мере в одном направлении, по меньшей мере равное 600%, и предел прочности матрицы при растяжении по меньшей мере 50 МПа.

5. Изделие по п. 1, которое имеет удлинение по меньшей мере в одном направлении, по меньшей мере равное 100%, и предел прочности матрицы при растяжении по меньшей мере 100 МПа.

6. Изделие по п. 1, которое имеет удлинение по меньшей мере в одном направлении, по меньшей мере равное 200%, и предел прочности матрицы при растяжении по меньшей мере 100 МПа.

7. Изделие по п. 1, в котором мембрана из расширенного политетрафторэтилена включает микроструктуру только из тонких волокон.

8. Изделие по п. 1, в котором указанная мембрана из политетрафторэтилена демонстрирует увеличение модуля при удлинении по меньшей мере 80%.

9. Изделие, представляющее собой мембрану из расширенного политетрафторэтилена, включающее извилистые тонкие волокна, которое имеет удлинение по меньшей мере в одном направлении, по меньшей мере равное 50%, и предел прочности матрицы при растяжении по меньшей мере 50 МПа, полученное способом, который включает:

a. растягивание высушенной экструдированной политетрафторэтиленовой ленты по меньшей мере в одном направлении с образованием исходной мембраны из расширенного политетрафторэтилена; и

b. нагревание исходной мембраны из расширенного политетрафторэтилена для того, чтобы термически сжать мембрану из расширенного политетрафторэтилена по меньшей мере в одном направлении расширения.

10. Изделие по п. 9, в котором исходная мембрана из расширенного политетрафторэтилена имеет микроструктуру только из тонких волокон.

11. Изделие по п. 9, в котором мембрана из расширенного политетрафторэтилена термически сжата по меньшей мере в одном направлении меньше чем на 90% от исходной длины мембраны из расширенного политетрафторэтилена.

12. Изделие по п. 9, в котором мембрана из расширенного политетрафторэтилена термически сжата по меньшей мере в одном направлении меньше чем на 75% от исходной длины мембраны из расширенного политетрафторэтилена.

13. Изделие по п. 9, в котором мембрана из расширенного политетрафторэтилена термически сжата по меньшей мере в одном направлении меньше чем на 50% от исходной длины мембраны из расширенного политетрафторэтилена.

14. Изделие по п. 9, в котором мембрана из расширенного политетрафторэтилена термически сжата по меньшей мере в одном направлении меньше чем на 25% от исходной длины мембраны из расширенного политетрафторэтилена.

15. Изделие по п. 9, в котором мембрана из расширенного политетрафторэтилена ограничена по меньшей мере в одном направлении в ходе указанного термического сжатия.

16. Изделие по п. 9, дополнительно включающее введение по меньшей мере одного материала внутрь указанной мембраны из политетрафторэтилена до ее сжатия.

17. Изделие по п. 16, в котором указанный по меньшей мере один материал выбран из группы, состоящей из фторполимера, эластомера и их комбинаций.

18. Изделие, представляющее собой мембрану из расширенного политетрафторэтилена, включающее извилистые тонкие волокна, и по меньшей мере один дополнительный материал, которое имеет удлинение по меньшей мере в одном направлении, по меньшей мере равное 50%, и предел прочности матрицы при растяжении по меньшей мере 50 МПа.

19. Изделие по п. 18, в котором дополнительный материал выбран из группы, состоящей из фторполимера, эластомера и их комбинаций.

20. Изделие по п. 19, в котором фторполимер представляет собой фторированный сополимер этилена и пропилена.

21. Изделие, представляющее собой мембрану из расширенного политетрафторэтилена, включающую извилистые тонкие волокна и по меньшей мере один дополнительный материал, введенный по меньшей мере частично внутрь мембраны из расширенного политетрафторэтилена, которое имеет удлинение по меньшей мере в одном направлении, по меньшей мере равное 50%, и предел прочности матрицы при растяжении по меньшей мере 50 МПа.

22. Изделие по п. 21, в котором по меньшей мере один дополнительный материал содержит фторполимер.

23. Изделие по п. 21, в котором по меньшей мере один дополнительный материал содержит эластомер.

24. Изделие по п. 21, в котором мембрана из расширенного политетрафторэтилена имеет микроструктуру по существу только из тонких волокон.

25. Изделие по п. 21, в котором мембрана из расширенного политетрафторэтилена термически сжата по меньшей мере в одном направлении.

26. Изделие по п. 25, в котором мембрана из расширенного политетрафторэтилена сжата по меньшей мере в одном направлении в ходе указанного термического сжатия.

27. Изделие по п. 21, в котором указанная мембрана из политетрафторэтилена демонстрирует увеличение модуля при удлинении по меньшей мере на 80%.

28. Изделие, представляющее собой мембрану из расширенного политетрафторэтилена и эластомер, причем указанная мембрана содержит извилистые тонкие волокна и имеет процент плотности неизвлекаемой энергии упругой деформации меньше чем 85%, удлинение по меньшей мере в одном направлении, по меньшей мере равное 50%, и предел прочности матрицы при растяжении по меньшей мере 50 МПа.

29. Изделие по п. 28, в котором мембрана из расширенного политетрафторэтилена имеет процент плотности неизвлекаемой энергии упругой деформации меньше чем 70%.

30. Изделие по п. 28, в котором мембрана из расширенного политетрафторэтилена имеет процент плотности неизвлекаемой энергии упругой деформации меньше, чем 60%.

31. Изделие, представляющее собой мембрану из расширенного фторполимера, имеющего микроструктуру с включением извилистых тонких волокон, полученное способом, который включает:

c. растягивание высушенной, экструдированной фторполимерной ленты по меньшей мере в одном направлении, с образованием исходной мембраны из расширенного фторполимера; и

d. добавление растворителя к исходной мембране из расширенного фторполимера для того, чтобы сжать мембрану из расширенного фторполимера по меньшей мере в одном направлении расширения.

32. Изделие по п. 31, в котором по меньшей мере один материал поглощен указанной растянутой фторполимерной мембраной, до ее сжатия.

33. Изделие по п. 32, в котором указанный по меньшей мере один материал выбран из группы, состоящей из фторполимера, эластомера и их комбинаций.

34. Изделие по п. 31, в котором по меньшей мере один материал поглощен указанной растянутой фторполимерной мембраной в процессе ее сжатия.

35. Изделие по п. 31, в котором по меньшей мере один материал поглощен указанной растянутой фторполимерной мембраной после ее сжатия.

36. Изделие по п. 16, в котором по меньшей мере один материал поглощен указанной растянутой мембраной из политетрафторэтилена до ее сжатия.

37. Изделие по п. 16, в котором по меньшей мере один материал поглощен указанной растянутой мембраной из политетрафторэтилена в процессе ее сжатия.

38. Изделие по п. 16, в котором по меньшей мере один материал поглощен указанной растянутой мембраной из политетрафторэтилена после ее сжатия.

| US 5071609 А, 10.12.1991 | |||

| ПОРИСТАЯ ПОЛИТЕТРАФТОРЭТИЛЕНОВАЯ ПЛЕНКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2124986C1 |

| US 20070012624 А1, 18.01.2007 | |||

| РАБОЧИЙ ОРГАН ПОДМЕТАЛЬНО-УБОРОЧНОЙ МАШИНЫ | 0 |

|

SU293090A1 |

| WO 9505555 A1, 23.02.1995 | |||

| US 20020198588 A1, 26.12.2002 | |||

| US 20100159171 A1, 24.06.2010. | |||

Авторы

Даты

2016-05-10—Публикация

2012-11-26—Подача