Изобретение относится к области получения полупроницаемых мембран для процессов разделения, а именно к фильтрующим материалам для жидкостей и газов и может быть использовано в химической и нефтехимической промышленности в качестве высокотемпературных фильтров и процессов мембранной дистилляции.

Известен способ получения мембран [Изделия, включающие мембраны из расширенного политетрафторэтилена с извилистыми волокнами, УАЙТ Чарльз Ф. (US), РЭДСПИННЕРЕТ Рейчел (US), RU 2583395 C2] путем двухстороннего растяжения под действием высокой температуры из расширенного политетрафторэтилена для увеличения площади поверхности мембраны и улучшения ее свойств. Данный тип мембраны имеет микроструктуру, состоящую из извилистых тонких волокон. Мембрана из расширенного политетрафторэтилена (рПТФЭ) сконструирована в два слоя. Первый слой имеет мембрану с открытой пористой структурой. Второй слой состоит из мембраны с закрытой пористой структурой. рПТФЭ мембрана обладает пределом прочности около 50 МПа и относительным удлинением порядка 85%. Метод термоэкспандирования является эффективным способом улучшения свойств мембран, но его применение желательно только в тех случаях, когда другие методы не могут обеспечить достаточного уровня свойств. Вследствие чего, метод термоэкспандирования имеет такие недостатки, как: (1) необходимость высокой температуры - для проведения процесса термоэкспандирования необходимо нагревание мембраны до высоких температур, что может привести к деформации или порче материала, (2) зависимость от воздействия термических факторов - терморасширение мембраны зависит от температуры и времени, поэтому процесс не всегда можно контролировать и точно повторить, (3) ограниченный диапазон метода - терморасширение может быть эффективным только при определенном диапазоне высот, длин и ширин мембран, (4) высокая стоимость производства - изготовление мембран из расширенного ПТФЭ требует использования специального оборудования и технологий, что делает этот процесс довольно затратным, (5) определенные ограничения в применении - мембраны из расширенного ПТФЭ могут обладать определенными ограничениями в применении, например, они могут быть нестабильными в условиях высоких температур или не способны обработать большие объемы жидкости.

Известен способ получения мембраны на основе политетрафторэтилена [Melnik E. et al. Effect of heat treatments and aggressive media on mechanical properties of porous polytetrafluoroethylene membranes fabricated via electrospinning //Journal of Fluorine Chemistry. - 2022. - Т. 264. - С. 110062., https://doi.org/10.1016/j.jfluchem.2022.110062], выбранный в качестве прототипа. На первом этапе в стеклянной таре приготавливают 100 г прядильного раствора для электроспиннинга, содержащего 10%-ый водный раствор поливинилового спирта с фторопластовой водной суспензией политетрафторэтилена в пропорции 30/70 мас. %. Стеклянную тару с прядильным раствором помещают в ультразвуковую ванну «Сапфир» на 4 - 6 часов при температуре 60 °С. Электроспиннинг полуфабриката ведут в течение 7 часов 40 минут на установке NANON - 01A (MECC CO, Япония) при следующих параметрах: напряжение высоковольтного источника - 27 кВ, скорость подачи прядильного раствора - 1,2 мл/ч, объем прядильного раствора - 10 мл, диаметр шприца - 16 мм, скорость вращения сборочного коллектора - 200 об/мин, скорость перемещения инжектора - 10 мм/с, интервал очистки инжектора - 40 сек, расстояние от инжектора до сборочного коллектора - 90 см, диаметр инжектора - 0,7 мм (22G). Второй этап заключается в термической обработке полуфабриката, полученного в процессе электроспиннинга, в муфельной печи. Для этого полуфабрикат в течение 2 часов нагревают до температуры 330 °C, выдерживают 10 минут при температуре 330 °C, после чего вынимают из муфельной печи и охлаждают на открытом воздухе до комнатной температуры. Далее полуфабрикат помещают в перфтордекалин и обрабатывают смесью азота и 10 % об. фтора в течение 4 часов при комнатной температуре. После обработки его извлекают из перфтордекалина и помещают в вакуумный шкаф, где выдерживают при температуре 50 °C и остаточном давлении 10-15 кПа в течение 12 часов для удаления остатков перфтордекалина. В результате получают пористую мембрану со средним диаметром волокон 1,19 ± 0,14 мкм, пределом прочности 1,85 ± 0,26 МПа и относительным удлинением 260 ± 21 %.

В процессе электроспиннинга в структуре полуфабриката образуются капли прядильного раствора, которые представляют собой дефекты, вызванные неоптимальными параметрами прядильного раствора и процесса электроспиннинга. Эти дефекты снижают предел прочности и относительное удлинение пористой мембраны. Также недостатками являются отсутствие возможности контролировать размер волокон пористой мембраны на основе политетрафторэтилена и продолжительное время электроспиннинга полуфабриката.

Техническим результатом настоящего изобретения является разработка способа получения пористой мембраны на основе политетрафторэтилена, позволяющего уменьшить количество дефектов в структуре мембраны, возможность контроля размера волокон, образующих мембрану и сокращение времени электроспиннинга полуфабриката.

Способ получения пористой мембраны на основе политетрафторэтилена, включающий приготовление прядильного раствора, содержащего фторопластовую водную суспензию политетрафторэтилена, перемешивание в ультразвуковой ванне, электроспиннинг прядильного раствора при расстоянии от инжектора до сборочного коллектора 90 см и диаметре инжектора 0,7 мм, термическую обработку полуфабриката в муфельной печи, охлаждение полуфабриката на открытом воздухе до комнатной температуры, обработку фтор-азотной смесью в среде перфтордекалина при комнатной температуре, сушку в вакуумном шкафу, отличающийся тем, что готовят прядильный раствор при следующем соотношении компонентов, мас. %:

смешивают прядильный раствор в ультразвуковой ванне, наполненной дистиллированной водой, с рабочей частотой 35 кГц при температуре 40 °С в течение 1 часа, а затем во вращающейся мельнице в течение 8 часов, электроспиннинг проводят при напряжении высоковольтного источника 25 кВ при скорости подачи прядильного раствора 1,5 мл/ч, скорости перемещения инжектора 30 мм/с, термическую обработку полуфабриката ведут в муфельной печи со скоростью нагрева 1,7 °С в минуту до 350 °C, при которой выдерживают в течение 10 минут, после охлаждения на воздухе до комнатной температуры полуфабрикат помещают в фторопластовый стакан с перфтордекалином концентрацией 99,2 мас. %, стакан устанавливают в стальной реактор, который герметизируют и вакуумируют до давления 10 кПа и обрабатывают фтор-азотной смесью с концентрацией фтора 20 об. % до давления 4 атм в течение 3 часов, затем полуфабрикат извлекают, промывают этанолом и сушат в вакуумном шкафу в течение 2 часов при температуре 80 °С и давлении 20 кПа.

Электропроводность прядильного раствора играет важную роль в производстве однородных и бездефектных волокон в процессе электроспиннинга полуфабриката. Средний диаметр волокон, и как следствие количество дефектов, в полуфабрикате уменьшается по мере увеличения электропроводности прядильного раствора за счет усиления его растяжения под воздействием электрического поля. В отличие от прототипа, где процесс электроспиннинга занимает порядка 7 часов 40 минут, в представленном способе получения пористой мембраны на основе политетрафторэтилена данный процесс изготовления полуфабриката занимает около 6 часов 40 минут, что достигается за счет оптимально подобранных технологических параметров процесса электроспиннинга и завершающей постобработки полуфабриката.

Таким образом, предложенный способ получения пористых мембран по сравнению с прототипом позволяет при оптимальных параметрах прядильных растворов и процесса электроспиннинга уменьшить количество дефектов в структуре и управлять размером волокон пористой мембраны. В результате формируются пористые мембраны на основе политетрафторэтилена с диаметром волокон от 1,32 ± 0,24 мкм до 1,57 ± 0,24 мкм, значением открытой пористости 74,7 ± 0,9 %, пределом прочности от 2,14 ± 0,17 МПа до 2,46 ± 0,21 МПа, относительным удлинением от 309 ± 37 % до 342 ± 34 %.

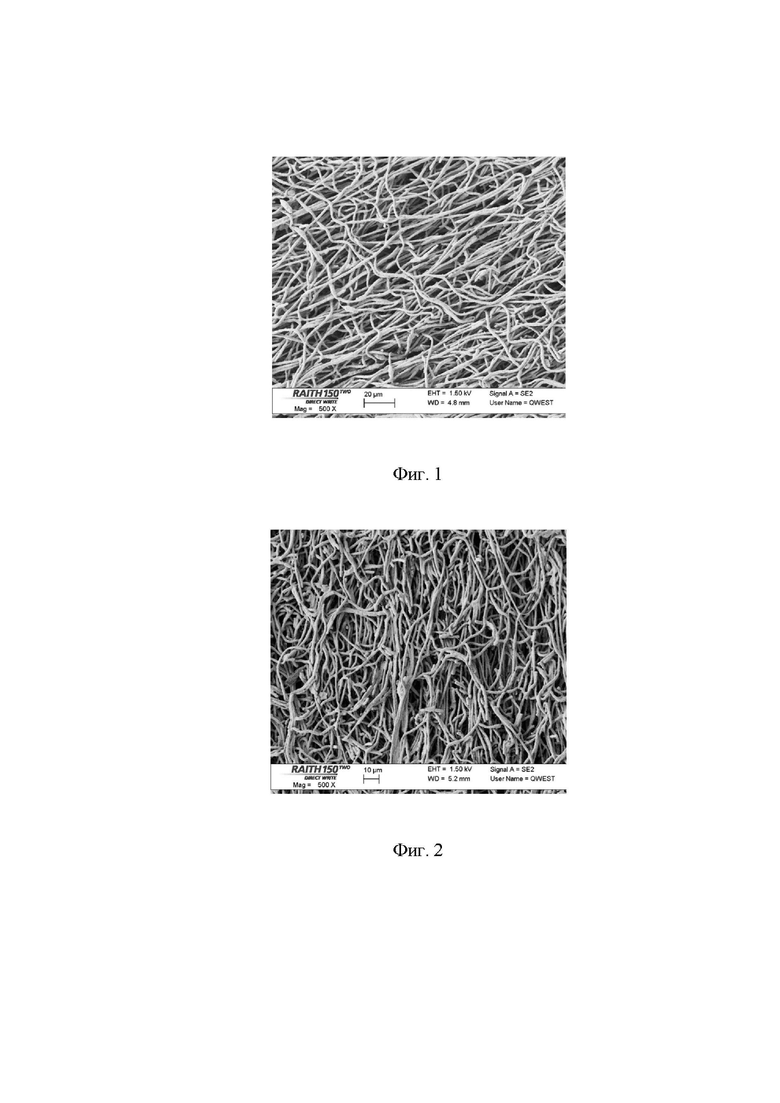

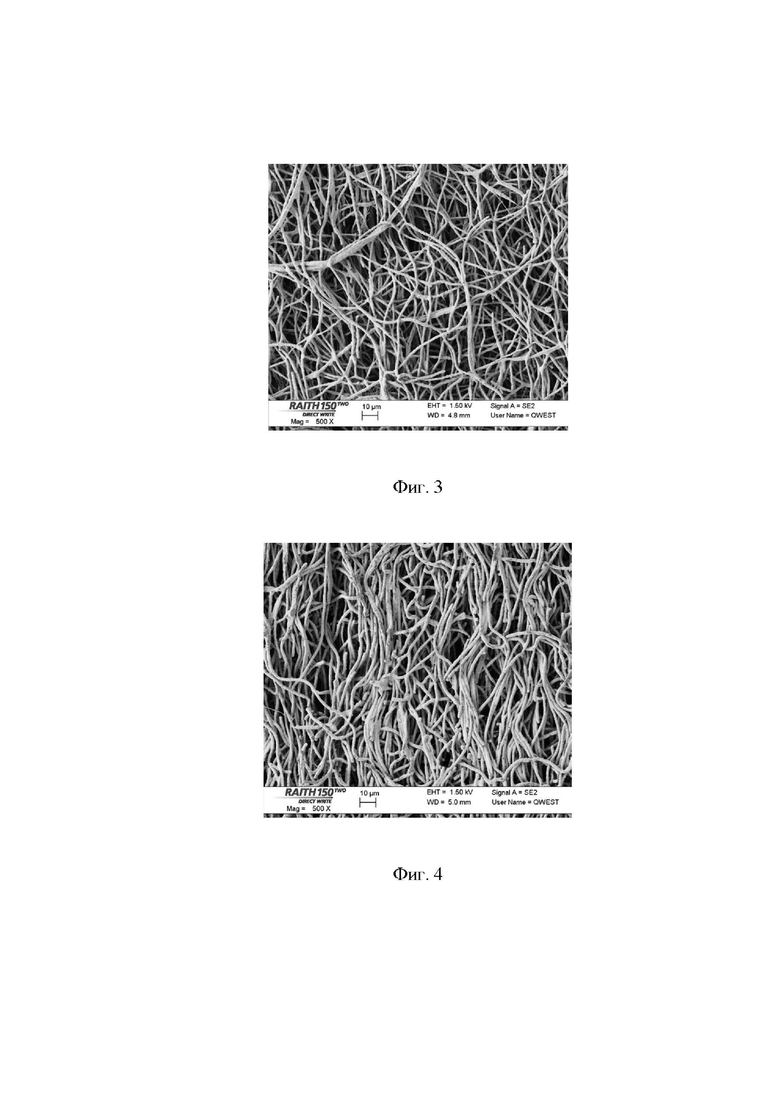

На фиг. 1-5 приведены снимки структуры пористой мембраны на основе политетрафторэтилена в зависимости от электропроводности прядильного раствора.

В таблице 1 представлены характеристики пористых мембран на основе политетрафторэтилена в зависимости от электропроводности прядильного раствора.

Пример 1 (способ получения)

Вначале получили 5%-ый водный раствор полиэтиленоксида, растворяя 5 мас. % порошка полиэтиленоксида в 95 мас. % дистиллированной воды. Затем в герметичной стеклянной таре объемом 50 мл приготовили прядильный раствор, смешивая 12,21 мас. % 5%-го водного раствора полиэтиленоксида, 76,32 мас. % фторопластовой водной суспензии политетрафторэтилена Ф-4Д, 11,45 мас. % дистиллированной воды и 0,02 мас. % хлорида калия. Фторопластовая водная суспензия политетрафторэтилена Ф-4Д (ТУ 6-05-1246-81) включает массовую долю нелетучих веществ, не менее: 50 %, массовую доля стабилизатора ОП-7 (к сухому веществу), в пределах: 6-12 %. Стеклянную тару с прядильным раствором поместили в ультразвуковую ванну с рабочей частотой 35 кГц, наполненной дистиллированной водой, на 1 час при температуре 40 °C. После чего стеклянную тару, содержащую прядильный раствор, разместили во вращающейся мельнице на 8 часов для смешивания компонентов прядильного раствора. Готовый прядильный раствор при температуре 25 °C обладал следующими характеристиками: вязкость прядильного раствора составила 70 ± 1 МПа×сек, электропроводность прядильного раствора была 53 ± 1 мкСм/см. Получение полуфабриката осуществляли на установке NANON - 01A (MECC CO, Япония) при температуре 24 ± 2 °C и относительной влажности 10 ± 2 % внутри рабочей камеры. Технологические параметры процесса электроспиннинга включали следующее: расстояние от инжектора до цилиндрического сборочного коллектора составляло 90 см (диаметр коллектора - 100 мм, длина коллектора - 200 мм), скорость вращения сборочного коллектора 200 об/мин, скорость подачи прядильного раствора 1,5 мл/ч, напряжение высоковольтного источника 25 кВ, скорость перемещения инжектора 30 мм/с, интервал очистки инжектора 40 сек, объем прядильного раствора 10 мл, диаметр шприца 16 мм, диаметр инжектора 0,7 мм (22G). Время, затраченное на получение полуфабриката, составило 6 часов 40 минут. Полуфабрикат подвергали термической обработке в течение 3 часов в муфельной печи (ИТМ 50.1100) в воздушной среде. Температуру в муфельной печи повышали со скоростью 1,7 °C в минуту до достижения 350 °C, при которой выдерживали полуфабрикат в течение 10 минут. Затем его вынимают из муфельной печи и охлаждали со скоростью 61 °С в минуту до комнатной температуры. Далее полуфабрикат размещали в фторопластовом стакане с перфтордекалином с концентрацией 99,2 % (ООО «Химзавод фторсолей», ТУ: 2412-041-69886968-2015). Стакан помещали в цилиндрический реактор (диаметр - 100 мм, высота - 160 мм, сталь - 12Х18Н10Т), который оборудован магнитной мешалкой с якорем в перфтордекалине. Реактор герметизировали и вакуумировали до остаточного давления в 10 кПа, далее реактор наполняли фтор-азотной смесью (ООО «Фёссен Эм Ай И», концентрация фтора 20 % об.), которая содержалась в баллоне (объем - 10л, давление - 30 атм) до давления 4 атм в течение 3 часов через патрубки и запорно-регулирующую фурнитуру (сталь - 12Х18Н10Т). После обработки полуфабрикат промывали этанолом и помещали в сушильный вакуумный шкаф (UT-4630V) при температуре 80 °С и давлении 20 кПа в течение 2 часов. В результате получали пористую мембрану на основе политетрафторэтилена с диаметром волокон 1,57 ± 0,24 мкм, открытой пористостью 74,1 ± 0,4 %, пределом прочности 2,19 ± 0,12 МПа и относительным удлинением 315 ± 23 % (фиг. 1, таблица 1).

Пример 2

Состав используемого прядильного раствора отличался от примера 1, добавлением 0,04 мас. % хлорида калия в 12,21 мас. % 5%-го водного раствора полиэтиленоксида, 76,31 мас. % фторопластовой водной суспензии политетрафторэтилена и 11,44 мас. % дистиллированной воды. Вязкость и электропроводность прядильного раствора равны 70 ± 1 МПа×сек и 69 ± 1 мкСм/см соответственно. Процесс электроспиннинга, термическую обработку и обработку фтор-азотной смесью полуфабриката осуществляли в соответствии с примером 1. В результате получали пористую мембрану на основе политетрафторэтилена с диаметром волокон 1,41 ± 0,26 мкм и открытой пористостью 74,7 ± 0,8 %, пределом прочности 2,23 ± 0,13 МПа и относительным удлинением 322 ± 15 % (фиг. 2, таблица 1).

Пример 3

Состав используемого прядильного раствора отличался от примера 1, добавлением 0,06 мас. % хлорида калия в 12,21 мас. % 5%-го водного раствора полиэтиленоксида, 76,29 мас. % фторопластовой водной суспензии политетрафторэтилена и 11,44 мас. % дистиллированной воды. Вязкость и электропроводность прядильного раствора равны 70 ± 1 МПа×сек и 94 ± 1 мкСм/см соответственно. Процесс электроспиннинга, термическую обработку и обработку фтор-азотной смесью полуфабриката осуществляли в соответствии с примером 1. В результате получали пористую мембрану на основе политетрафторэтилена с диаметром волокон 1,43 ± 0,99 мкм и открытой пористостью 75,2 ± 1,3 %, пределом прочности 2,29 ± 0,21 МПа и относительным удлинением 338 ± 34 % (фиг. 3, таблица 1).

Пример 4

Состав используемого прядильного раствора отличался от примера 1, добавлением 0,08 мас. % хлорида калия в 12,2 мас. % 5%-го водного раствора полиэтиленоксида, 76,28 мас. % фторопластовой водной суспензии политетрафторэтилена и 11,44 мас. % дистиллированной воды. Вязкость и электропроводность прядильного раствора равны 70 ± 1 МПа×сек и 109 ± 1 мкСм/см соответственно. Процесс электроспиннинга, термическую обработку и обработку фтор-азотной смесью полуфабриката осуществляли в соответствии с примером 1. В результате получали пористую мембрану на основе политетрафторэтилена с диаметром волокон 1,53 ± 0,24 мкм и открытой пористостью 75,4 ± 1,3 %, пределом прочности 2,41 ± 0,22 МПа и относительным удлинением 339 ± 40 % (фиг. 4, таблица 1).

Пример 5

Состав используемого прядильного раствора отличался от примера 1, добавлением 0,38 мас. % хлорида калия в 12,17 мас. % 5%-го водного раствора полиэтиленоксида, 76,05 мас. % фторопластовой водной суспензии политетрафторэтилена и 11,4 мас. % дистиллированной воды. Вязкость и электропроводность прядильного раствора равны 70 ± 1 МПа×сек и 347 ± 1 мкСм/см соответственно. Процесс электроспиннинга, термическую обработку и обработку фтор-азотной смесью полуфабриката осуществляли в соответствии с примером 1. В результате получали пористую мембрану на основе политетрафторэтилена с диаметром волокон 1,32 ± 0,24 мкм, открытой пористостью 74,9 ± 1,0 %, пределом прочности 2,46 ± 0,21 МПа и относительным удлинением 342 ± 34 % (фиг. 5, таблица 1).

мас. %

мкм

%

мкСм/см

%

| название | год | авторы | номер документа |

|---|---|---|---|

| Фторсодержащие полимерные мембраны с пьезоэлектрическими свойствами и антимикробной активностью | 2023 |

|

RU2828295C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИБАКТЕРИАЛЬНОГО МАТЕРИАЛА | 2020 |

|

RU2749636C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ НАНОМЕМБРАННОГО РЕАКТОРА И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ НАНОМЕМБРАННОГО РЕАКТОРА | 2024 |

|

RU2832971C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ПЛЁНОЧНОГО КОМПОЗИТА С ВКЛЮЧЕНИЕМ УЛЬТРАДИСПЕРСНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2023 |

|

RU2810491C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПЛЕНОК С ПОРИСТОЙ ГРАДИЕНТНОЙ СТРУКТУРОЙ | 2014 |

|

RU2567907C1 |

| Биорезорбируемая барьерная мембрана на основе полисахарида для направленной регенерации костной ткани | 2019 |

|

RU2713657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЕЗОВ СОСУДОВ МАЛОГО ДИАМЕТРА С НИЗКОЙ ПОРИСТОСТЬЮ(ВАРИАНТЫ) | 2014 |

|

RU2572333C1 |

| Способ получения волокнистых высокотемпературных хемосорбентов углекислого газа | 2022 |

|

RU2785814C1 |

| Новая лекарственная форма эхинохрома А, способ ее получения и применение | 2022 |

|

RU2800382C1 |

| ПОЛИМЕРНАЯ ГАЗОРАЗДЕЛИТЕЛЬНАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2710422C1 |

Изобретение относится к области получения полупроницаемых мембран для процессов разделения. Предложен способ получения пористых мембран на основе политетрафторэтилена путём приготовления прядильного раствора, содержащего в мас.%: 12,17 - 12,21 водный 5%-й раствор полиэтиленоксида, 76,05 – 76,34 фторопластовую водную суспензию политетрафторэтилена Ф-4Д, 11,40 – 11,45 дистиллированной воды и 0,02 – 0,38 хлорида калия, при смешении компонентов в ультразвуковой ванне, наполненной дистиллированной водой, с рабочей частотой 35 кГц при температуре 40 °C в течение 1 часа, а затем во вращающейся мельнице в течение 8 часов, далее проводят электроспиннинг при напряжении высоковольтного источника 25 кВ при скорости подачи прядильного раствора 1,5 мл/ч, скорости перемещения инжектора 30 мм/с и при расстоянии от инжектора до сборочного коллектора 90 см и диаметре инжектора 0,7 мм с последующей термической обработкой в муфельной печи со скоростью нагрева 1,7 °C в минуту до 350 °C, при которой выдерживают в течение 10 минут, после охлаждения на воздухе до комнатной температуры полуфабрикат помещают в фторопластовый стакан с перфтордекалином концентрацией 99,2 мас.%, стакан устанавливают в стальной реактор, который герметизируют и вакуумируют до давления 10 кПа и обрабатывают фтор-азотной смесью с концентрацией фтора 20 об.% до давления 4 атм в течение 3 часов, затем полуфабрикат извлекают, промывают этанолом и сушат в вакуумном шкафу в течение 2 часов при температуре 80 °C и давлении 20 кПа. Технический результат – уменьшение количества дефектов в структуре мембраны, возможность контроля размера волокон, образующих мембрану, и сокращение времени электроспиннинга полуфабриката. 5 ил., 1 табл., 5 пр.

Способ получения пористой мембраны на основе политетрафторэтилена, включающий приготовление прядильного раствора, содержащего фторопластовую водную суспензию политетрафторэтилена, перемешивание в ультразвуковой ванне, электроспиннинг прядильного раствора при расстоянии от инжектора до сборочного коллектора 90 см и диаметре инжектора 0,7 мм, термическую обработку полуфабриката в муфельной печи, охлаждение полуфабриката на открытом воздухе до комнатной температуры, обработку фтор-азотной смесью в среде перфтордекалина при комнатной температуре, сушку в вакуумном шкафу, отличающийся тем, что готовят прядильный раствор при следующем соотношении компонентов, мас.%:

смешивают прядильный раствор в ультразвуковой ванне, наполненной дистиллированной водой, с рабочей частотой 35 кГц при температуре 40 °C в течение 1 часа, а затем во вращающейся мельнице в течение 8 часов, электроспиннинг проводят при напряжении высоковольтного источника 25 кВ при скорости подачи прядильного раствора 1,5 мл/ч, скорости перемещения инжектора 30 мм/с, термическую обработку полуфабриката ведут в муфельной печи со скоростью нагрева 1,7 °C в минуту до 350 °C, при которой выдерживают в течение 10 минут, после охлаждения на воздухе до комнатной температуры полуфабрикат помещают в фторопластовый стакан с перфтордекалином концентрацией 99,2 мас.%, стакан устанавливают в стальной реактор, который герметизируют и вакуумируют до давления 10 кПа и обрабатывают фтор-азотной смесью с концентрацией фтора 20 об.% до давления 4 атм в течение 3 часов, затем полуфабрикат извлекают, промывают этанолом и сушат в вакуумном шкафу в течение 2 часов при температуре 80 °C и давлении 20 кПа.

| Melnik E | |||

| et al | |||

| Effect of heat treatments and aggressive media on mechanical properties of porous polytetrafluoroethylene membranes fabricated via electrospinning | |||

| Journal of Fluorine Chemistry | |||

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Мельник Е | |||

| Ю | |||

| Получение и исследование структуры и свойств химически стойких полимерных мембран на основе политетрафторэтилена | |||

Авторы

Даты

2024-03-25—Публикация

2023-09-28—Подача