Настоящее изобретение относится к способу повышения гомогенности температуры в нагревательной печи типа нагревательного колодца.

Во время нагрева слитков в нагревательной печи типа нагревательного колодца слитки обычно укладывают так, чтобы они были наклонены к противоположным внутренним стенкам нагревательной печи и опирались на пол печи, часто на слой окалины от предыдущих партий.

В таких печах желательно получить высокую, хорошую однородность температуры, другими словами, минимизировать температурные градиенты внутри печи. Однако существуют проблемы с обычно используемой геометрией печи, в которой слитки укладывают наклонно к внутренним стенкам печи.

В известном уровне техники для нагрева таких нагревательных печей используют воздушные горелки. Такие воздушные горелки потребляют большие объемы топлива и воздуха, в результате чего в печи циркулирует большой объем горячих газообразных продуктов горения. При расположении, например, воздушной горелки в одной из коротких сторон печи и выпускного канала на той же стороне, но ниже или выше горелки, можно создать продольную циркуляцию вдоль всей печи, при которой объемы газа от воздушной горелки могут обеспечивать достаточную однородность температуры внутри печи.

Однако чтобы уменьшить количество образующихся СО и Ох и чтобы повысить энергетический КПД, для сжигания топлива все чаще применяют топливо-кислородное сжигание, то есть когда для сжигания топлива применяют окислитель с высоким содержанием кислорода. Поскольку такие окислители содержат существенно меньше балласта в форме азота, чем воздух, используемый в качестве окислителя, образуется меньший объем газообразных продуктов сгорания, во многих случаях не более 1/5 от того объема, который образуется в соответствующей воздушной горелке, и, следовательно, добиться достаточной однородности температуры становиться труднее.

Чаще всего верхние части слитков подвергаются риску перегрева, и в то же время нижние их части остаются слишком холодными.

Возможности направлять реакцию горения в более холодные части печи ограничены из-за риска локального перегрева рядом с местом горения. По существу также невозможно компенсировать меньшее количество газообразных продуктов горения, повышая мощность кислородных горелок. В печи можно установить большое количество топливо-кислородных горелок, но это решение очень дорого. Кроме того, результат будет неадекватным, поскольку желательно иметь возможность нагревать разное количество слитков в печи в разных партиях.

Настоящее изобретение решает вышеописанные проблемы.

Таким образом, настоящее изобретение относится к способу повышения однородности температуры в нагревательной печи типа нагревательного колодца, в которой по меньшей мере один нагреваемый слиток наклонен к внутренней стенке нагревательной печи так, чтобы под слитком, между слитком и внутренней стенкой имелось пространство треугольного сечения, согласно изобретению по меньшей мере одну трубку для окислителя с содержанием кислорода по меньшей мере 85% по весу размещают в стенке печи так, чтобы ее сопло находилось внутри печи, и так, чтобы можно было подавать окислитель в упомянутое пространство.

Далее следует более подробное описание изобретения со ссылками на иллюстративные варианты изобретения и приложенные чертежи, где:

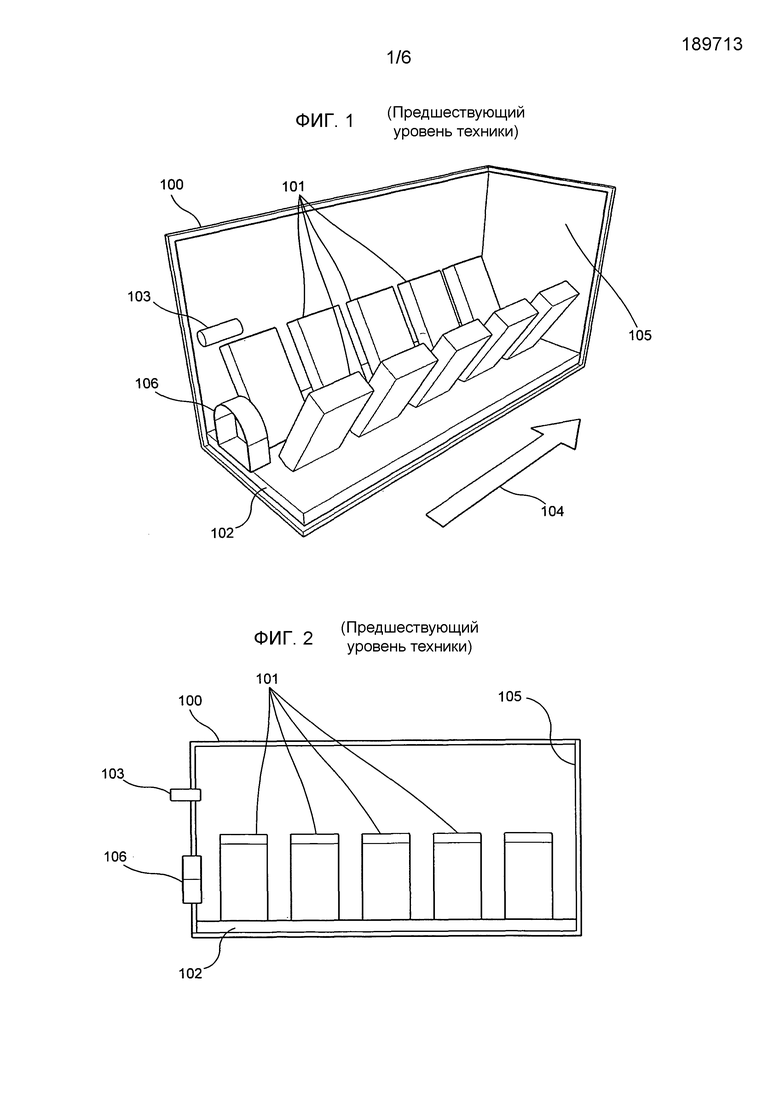

Фиг.1 - вид в перспективе с частичным разрезом известной нагревательной печи;

Фиг.2 - вид сбоку с длинной стороны нагревательной печи по фиг.1;

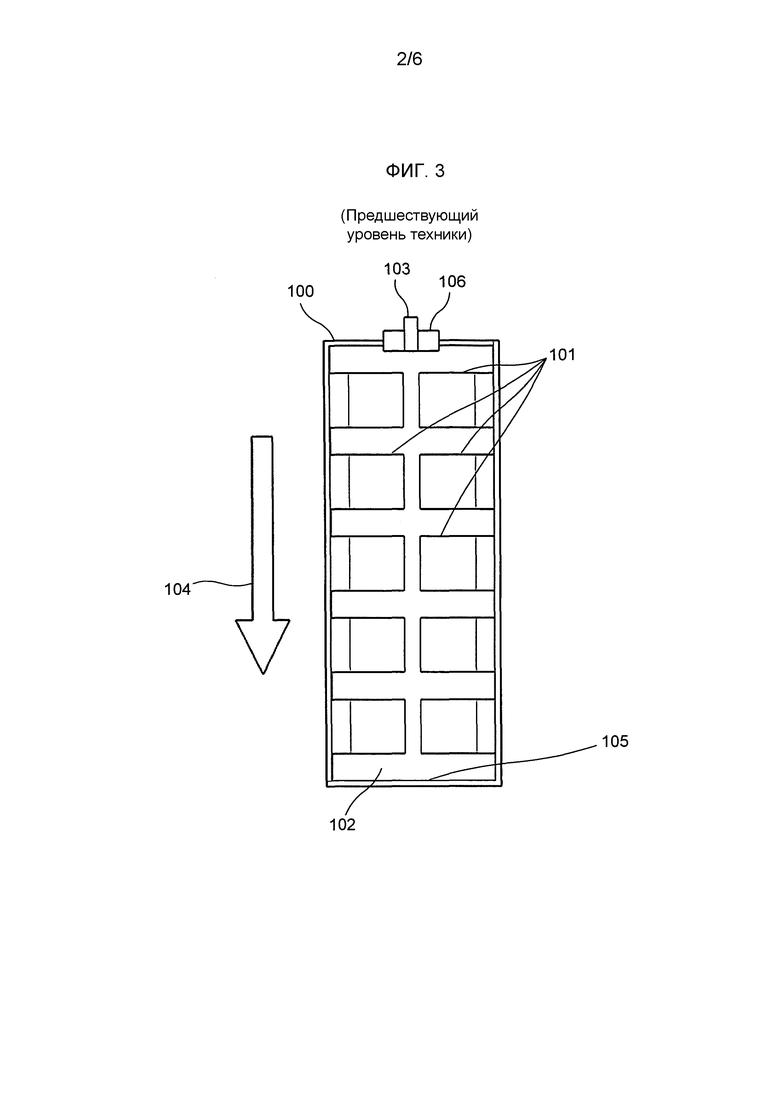

Фиг.3 - вид сверху нагревательной печи по фиг.1;

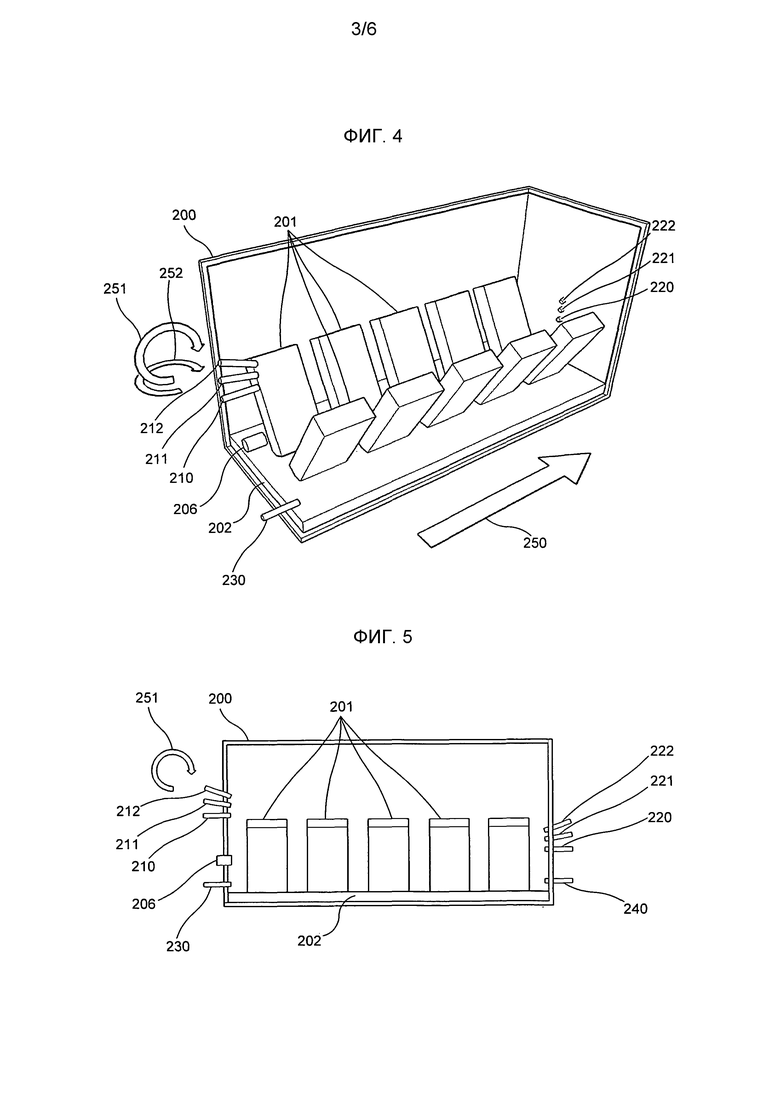

Фиг.4 - вид в перспективе с частичным разрезом нагревательной печи по первому предпочтительному варианту настоящего изобретения;

Фиг.5 - вид нагревательной печи по фиг.4 с длинной стороны;

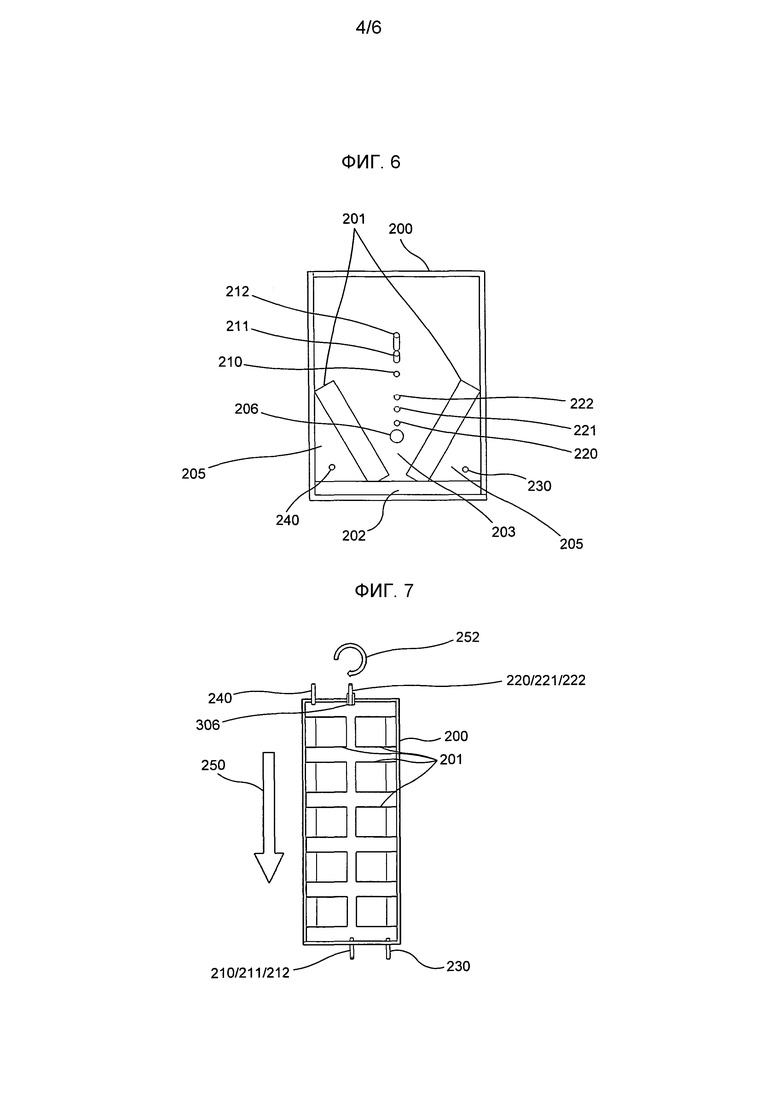

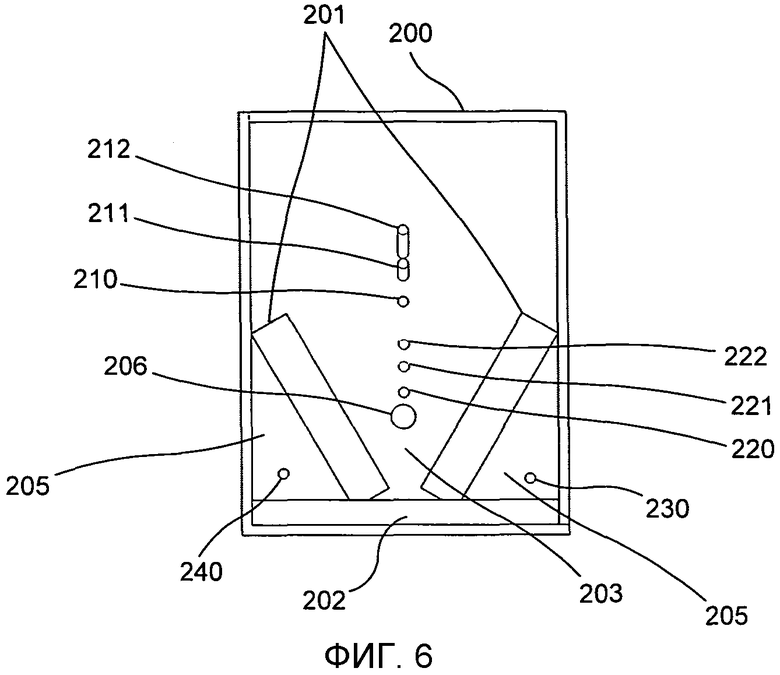

Фиг.6 - вид нагревательной печи по фиг.4 с короткой стороны;

Фиг.7 - вид нагревательной печи по фиг.4 сверху;

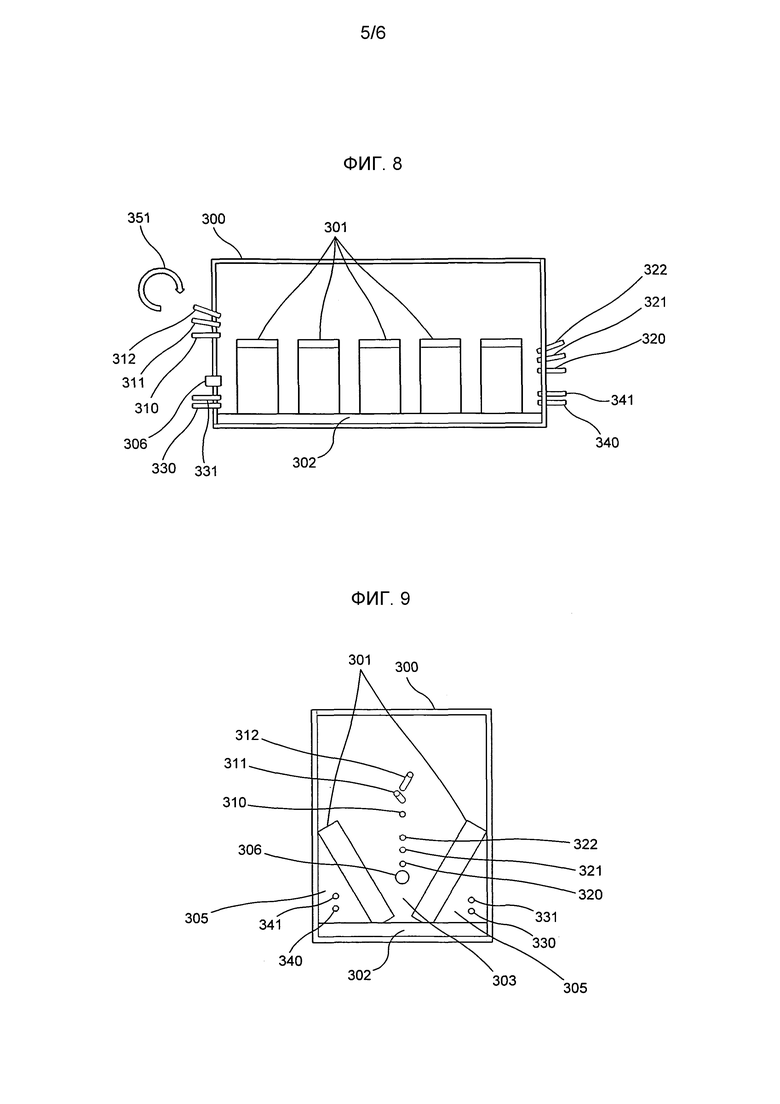

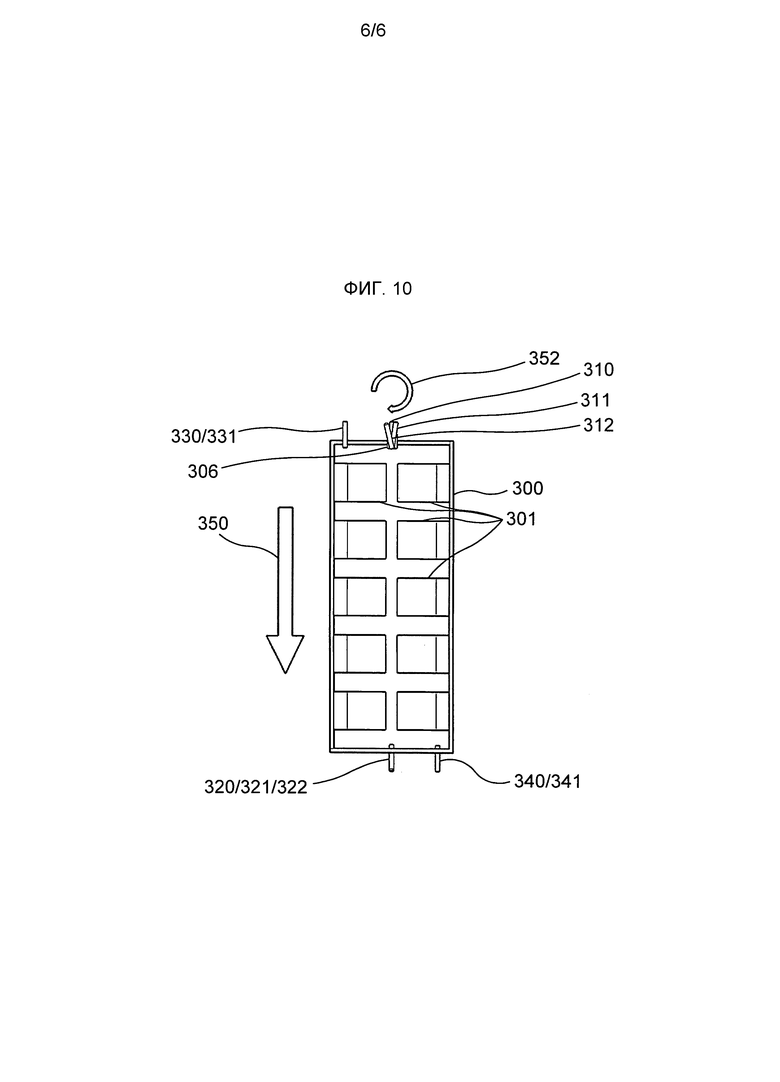

Фиг.8 - вид с длинной стороны, соответствующий фиг.5, но иллюстрирующий нагревательную печь по второму предпочтительному варианту настоящего изобретения;

Фиг.9 - вид нагревательной печи по фиг.8 с короткой стороны;

Фиг.10 - вид нагревательной печи по фиг.8 сверху.

На фиг.1-3 с помощью общепринятого набора ссылочных позиций показана известная нагревательная печь 100, в которой нагревают десять слитков, уложенных в два ряда по пять слитков в каждом. Слитки опираются на подушку 102 из окалины, оставшейся от предыдущих партий, и стоят наклонно двумя рядами, прислоненные к противоположным внутренним стенкам соответствующих длинных сторон печи 100, вдоль продольного направления 104 печи 100.

Печь 100 нагревают с помощью обычной воздушной горелки 103, ориентированной в продольном направлении 104 печи 100. Воздушная горелка 103 расположена в стенке на одном из коротких концов печи 100. Поскольку печь 100 на фиг.1-3 показана с частичным разрезом, этот короткий конец не показан, как и свод печи 100 и одна из ее длинных сторон. Горячие газообразные продукты горения от воздушной горелки 103 текут в направлении 104 вдоль рядов слитков 101 и разворачиваются у дистального короткого конца 105 печи, чтобы вновь течь к короткому концу, в котором расположена воздушная горелка 103, и затем выходить через выпускной канал 106 для топочных газов. Поскольку воздушная горелка 103 и выпускной канал 106 расположены в одной и той же стенке печи 100, но на разной высоте, возникает естественная конвекция, обеспечивающая достаточную однородность температуры во всей камере печи.

На фиг.4-7 с помощью общепринятого набора ссылочных позиций показана нагревательная печь 200, в которой применен способ повышения однородности температуры по настоящему изобретению. Печь 200 в значительной степени аналогична печи 100, показанной на фиг.1-3. В печи 200 расположено множество слитков 201, по меньшей мере два слитка. Слитки 201 расположены двумя рядами вдоль главного продольного направления 250 печи 200, и каждый слиток наклонен соответственно к первой и второй противоположным внутренним стенкам нагревательной печи 200 так, что слитки 201 образуют пространство 203, имеющее V-образное сечение (см. фиг.6), расположенное между ними и над ними, проходящее вдоль этих первой и второй внутренних стен. Эти внутренние стены предпочтительно образуют внутренние стены длинных сторон печи 200. На фиг.4-7, на которых имеется частичный разрез, одна из этих стен не показана.

Слитки 201 лежат на подушке из окалины, аналогичной подушке 102. Альтернативно слитки 201 могут лежать непосредственно на полу печи.

Выпускной канал 206 для топочных газов расположен в одной из коротких сторон печи 200.

Предпочтительно по меньшей мере одна отдельная трубка 211, 212 для окислителя и по меньшей мере одна отдельная трубка 210 для топлива расположены в стенке печи, так что их сопла расположены внутри, открываясь в печь 200, на расстоянии друг от друга, и так, чтобы окислитель и топливо, соответственно, можно было подавать в V-образное пространство 203 между слитками 201, в котором они вступают в реакцию.

Нижняя трубка 210 для топлива и две трубки 211, 212 для окислителя, расположенные над соплом трубки 210 для топлива, совместно образуют набор или группу трубок. Этот набор также может иметь другую конфигурацию трубок для топлива и окислителя, при условии что сопло по меньшей мере одной трубки для окислителя будет находиться выше по меньшей мере одной трубки для топлива.

Предпочтительно расстояние между каждой трубкой для топлива и для окислителя составляет по меньшей мере 5 см.

Окислитель, подаваемый через по меньшей мере одну, но предпочтительно через все трубки, согласно настоящему изобретению имеет содержание кислорода по меньшей мере 85% по весу, предпочтительно по меньшей мере 95% по весу. Топливом может быть любое подходящее известное газообразное, жидкое или твердое топливо, например нефть или природный газ. Предпочтительно топливо является жидким или газообразным.

Предпочтительно по меньшей мере одна трубка 211, 212 для окислителя, предпочтительно все трубки 211, 212 для окислителя, расположены так, что их сопла находятся выше сопла по меньшей мере одной трубки 210 для топлива, и направлены так, чтобы окислитель подавался наклонно вниз и вдоль продольного направления V-образного пространства 203, по существу параллельно первой и второй стенкам печи. Другими словами, окислитель подают в V-образное пространство 203 между слитками 201 так, чтобы наклоненный вниз поток окислителя подавался в продольном направлении 250 печи 200. Кроме того, предпочтительно, чтобы поток окислителя от каждой трубки 211, 212 для окислителя был направлен так, чтобы пересекать область в пространстве 203, в которую с помощью трубки 210 подается топливо. Предпочтительно по меньшей мере один поток окислителя и по меньшей мере один поток топлива встречаются в пространстве 203.

Поскольку окислитель имеет высокое содержание кислорода, количество горячих газообразных продуктов горения, получаемых из топлива и окислителя, подаваемых через трубки 210, 211, 212, будет существенно меньше, чем соответствующее количество газообразных продуктов горения, получаемое от воздушной горелки 103 при соответствующей тепловой мощности. Как описано выше, работа с таким окислителем по существу приводит к ухудшению однородности температуры. Следует отметить, что добиться достаточно высокой температуры у дна V-образного пространства 203 между слитками 201, то есть рядом с подушкой 202 окалины на дне печи 200, а также в пространстве 205 (см. фиг.6) треугольного сечения, находящегося под слитками 201 между каждым слитком 201 или рядом слитков, и стенкой, к которой слиток или слитки 201 прислонены, оказалось трудно.

Таким образом, окислитель вытекает из трубок 211, 212 и встречается с топливом, вытекающим из фурмы 210 для топлива, в V-образном пространстве 203 между слитками 201. Поскольку окислитель подается таким способом, через отдельную трубку, геометрической формой и скоростью потока окислителя можно управлять так, чтобы он мог уносить с собой полученную смесь топлива и окислителя вниз к дну V-образного пространства 203. За счет этого температуру можно поднять без всякого риска перегрева, что случалось бы, например, если воздушную горелку устанавливали ближе к дну или если отдельную трубку для окислителя располагали так, чтобы она раскрывалась непосредственно рядом со слитками 201.

Трубка 210 для топлива может быть расположена горизонтально и так, чтобы поток топлива был направлен по существу прямо вдоль основного продольного направления V-образного пространства. Однако предпочтительно, чтобы трубка для топлива была немного наклонена вниз относительно горизонтальной плоскости, под углом приблизительно 5°. Соответствующие потоки окислителя от трубок 211, 212 в этом случае направлены под таким же или большим углом наклона к горизонтальной плоскости. Тем самым наклоненный вниз поток окислителя может уносить с собой горючую смесь вниз к дну V-образного пространства.

Согласно предпочтительному варианту по меньшей мере одна трубка 211, 212 для окислителя раскрывается над всеми точками подачи топлива, в данном варианте - над трубкой 210 для топлива, которая расположена в той же стенке печи, в которой находятся сопла трубок 211, 212 для окислителя. Это приводит к тому, что все топливо, подаваемое через набор трубок 210, 211, 212, транспортируется вниз в V-образное пространство 203, используя поток окислителя от соответствующей трубки.

Согласно особенно предпочтительному варианту окислитель подают с высокой скоростью через по меньшей мере одну трубку 211, 212 для окислителя, предпочтительно через трубку 212 для окислителя, сопло которой расположено в верхнем положении в каждом соответствующем наборе трубок. Это приводит к усилению конвекции в камере печи, которая компенсирует меньшее количество газообразных продуктов горения у топливо-кислородной горелки, представленной набором трубок 210, 211, 212, по сравнению с использованием одной или множества воздушных горелок.

Предпочтительно скорость вдувания составляет по меньшей мере 100 м/с, что во многих случаях создает достаточную конвекцию в камере печи. Газы атмосферы печи всасываются в горючую смесь, что снижает температуру горения и, следовательно, снижает образование NOx. В этом случае, в комбинации с вышеизложенным наклонным вниз потоком окислителя, вся камера печи, включая дно V-образного пространства 203, будет достаточно прогрета без локального перегрева.

Согласно особенно предпочтительному варианту окислитель подают через по меньшей мере одну трубку 211, 212 для окислителя со скоростью, равной по меньшей мере скорости звука, это приводит к сильно увеличенной конвекции и рециркуляции по всей камере печи с соответствующим улучшением однородности температуры и снижению уровня СО и NOx. Такой способ особенно предпочтителен в больших печах.

Наиболее предпочтительной является подача окислителя через по меньшей мере одну трубку 211, 212, со скоростью по меньшей мере 1,5 Маха. Такая высокая скорость вдувания, как было обнаружено, приводит к конвекции, которая нелинейно возрастает как функция скорости. При скоростях выше примерно 1,5 Маха можно получить беспламенное сжигание, при котором горение происходит одновременно в большей части объема камеры печи без видимого пламени. Следовательно, это дает очень хорошую однородность температуры даже в труднодоступных частях камеры печи.

Предпочтительно по меньшей мере одна трубка 211, 212 для окислителя и еще более предпочтительно каждая трубка для окислителя установлена так, чтобы соответствующий окислитель выходил в камеру печи под углом более 0°, но не более 20°, наиболее предпочтительно от 3° до 5° к горизонтальной плоскости. Таким образом, по меньшей мере одна трубка 211, 212 для окислителя наклонена из горизонтальной плоскости в направлении, показанном стрелкой 251. В нагревательной печи 200 нормального размера это приводит к тому, что смесь окислителя и топлива транспортируется достаточно далеко к дну V-образного пространства 203, что позволяет получить требуемую однородность температуры.

Согласно особенно предпочтительному варианту используется более чем одна трубка 211, 212, расположенные так, что их сопла находятся одно над другим, как показано на фиг.4-7. В этом случае предпочтительно угол наклона вниз относительно горизонтальной плоскости, под которым направлен поток окислителя, для трубок 212, сопла которых расположены выше, больше или равен этому углу для трубок 211, сопла которых находятся ниже. В настоящем примере с двумя трубками 211, 212 для окислителя предпочтительно, если нижняя трубка 211 для окислителя имеет угол более 0° и не более 10°, а верхняя трубка 212 для окислителя имеет угол более 0° и не более 20°, однако по меньшей мере такой же угол, как и у верхней трубки 212. Размещая множество трубок для окислителя, одна над другой, можно управлять общим потоком топлива и окислителя так, чтобы добиться хорошего распределения топлива и окислителя в пространстве 205.

В иллюстративном варианте, показанном на фиг.4-7, первая группа или набор трубок, содержащий трубку 210 для топлива и две трубки 211, 212 для окислителя, расположен в одной из коротких сторон печи 200, а второй набор трубок, содержащий трубку 220 для топлива и две трубки 221, 222 для окислителя, расположен в другой, противоположной, короткой стороне печи 200. Оба набора трубок, таким образом, содержат соответствующие трубки 210, 220 для топлива, над соплами которых расположены сопла двух соответствующих трубок 211, 212, 221, 222 для окислителя. Каждый такой набор может иметь другую конфигурацию трубок для топлива и для окислителя, при условии что в каждом наборе сопло по меньшей мере одной трубки для окислителя с содержанием кислорода более 85% по весу расположено над уровнем по меньшей мере одной трубки для топлива.

Как понятно из фиг.5 и 6, два набора трубок расположены в печи 200 на разной высоте. При таком расположении однородность температуры можно еще более повысить благодаря эффекту циркуляции, возникающему в камере печи. В этом случае предпочтительно трубка 210 для топлива, сопло которой расположена на наименьшей высоте в первом наборе трубок 210, 211, 212, установлена так, что ее сопло находится на высоте 0,7-1,2 м над уровнем над полом печи, на котором находится сопло трубки 220 для топлива, расположенное на наименьшей высоте во втором наборе трубок 220, 221, 222. Кроме того, предпочтительно у всех таких наборов трубок 210, 211, 212, 220, 221, 222 для топлива и для окислителя сопла расположены так, чтобы соответствующие трубки открывались в V-образное пространство, и были расположены так, чтобы ни одно сопло трубки на вертикальном уровне над полом печи не было расположено так высоко, чтобы возникал риск перегрева слитков 201 как прямое следствие тепловой энергии, подаваемой локально в результате подачи топлива или окислителя через такую трубку. Такой вертикальный уровень зависит от конструкции печи 200 и от позиционирования и формы слитков 201, однако предпочтительно ни одна трубка не имеет сопла, расположенного ниже 1,5 м над полом.

На фиг.8-10, вид на которых соответствует фиг.5-7, показан альтернативный вариант, в котором нагревательная печь 300, сходным образом с тем, что раскрыто со ссылкой на фиг.4-7, содержит слитки 301, установленные на подушке 302 из окалины и нагреваемые двумя противоположными наборами трубок 310, 320 для топлива в комбинации с трубками 311, 312, 321, 322 для окислителя. Стрелкой 350 показано продольное направление печи 300. Позицией 306 показан выпускной канал для топочного газа.

Как лучше всего показано на фиг.9 и 10, трубки 311, 312 для окислителя не только наклонены относительно горизонтальной плоскости в направлении вращения, показанном стрелкой 351, как и трубки 211, 212 на фиг.4-7, но трубки 311, 312 также наклонены в горизонтальной плоскости относительно проходящей продольно вертикальной плоскости и в направлении вращения, показанном стрелкой 352. Вследствие этого образующаяся смесь окислителя и топлива в V-образном пространстве 303 (см. фиг.9) между слитками 301 может распределяться более равномерно, чем в случае, когда трубки 311, 312 наклонены только под углом к горизонтальной плоскости.

Предпочтительно угол наклона каждой отдельной трубки для окислителя регулируют в зависимости от конкретной задачи так, чтобы полученное распределение температуры в V-образном пространстве 303 стало максимально однородным. Особенно предпочтительно по меньшей мере две трубки 311, 312 для окислителя установлены так, что их сопла расположены в камере печи одно над другим, и так, что поток окислителя из соответствующих сопел может входить в камеру печи под разными углами к горизонтальной плоскости и/или к вертикальной плоскости. Это позволяет получить равномерное распределение смеси топлива/окислителя при сохранении возможности сохранить низкий риск локального перегрева из-за подаваемого окислителя. Предпочтительно угол в горизонтальной плоскости в направлении вращения 352 между потоком окислителя от каждой отдельной трубки для окислителя и основным продольным направлением V-образного пространства 303 равен 10° или менее в любом направлении.

Особенно предпочтительно, чтобы по меньшей мере одна трубка для окислителя 311, 312, 321, 322, предпочтительно все такие трубки имели возможность перенаправлять свои соответствующие потоки окислителя в горизонтальной плоскости и/или в вертикальной плоскости. Это позволяет регулировать печь 300 в зависимости от изменяющихся требований к операции, например для разного количества нагреваемых слитков и/или для слитков 301 разных размеров.

Согласно предпочтительному варианту в печи используется более чем одна трубка для окислителя, предпочтительно в комбинации с одной и той же трубкой для топлива, благодаря чему тепловая мощность в печи является управляемой во время работы за счет подключения или отключения одной или более из трубок, в то время как количеством подаваемого топлива управляют так, чтобы в каждый момент времени или в течение определенного периода это количество стехиометрически соответствовало общему количеству кислорода, подаваемого с окислителем. Для уменьшения общей тепловой мощности в печи с определенного высокого уровня до определенного более низкого уровня трубка для окислителя может работать в пульсирующем режиме, при котором продолжительностью периодов включения и выключения управляют так, чтобы средняя выдаваемая мощность соответствовала требуемой. Дополнительно или альтернативно можно полностью отключить одну или более из трубок для окислителя.

В этом контексте предпочтительно начинать способ нагрева при всех включенных трубках для окислителя, благодаря чему общая тепловая мощность является максимальной. Когда печь нагреется до определенной, заранее заданной рабочей температуры, одна или более из трубок для окислителя может работать в пульсирующем режиме или альтернативно может быть отключена. Такое снижение общей тепловой мощности можно осуществлять за один шаг или за несколько шагов, изменяя количество включенных трубок для окислителя и/или изменяя периоды времени, в которые одна или более из трубок работает в пульсирующем режиме.

Затем общую тепловую мощность можно последовательно понижать таким же способом, одновременно с поддержанием рабочей температуры в печи и до момента, когда слитки в печи достигнут заданной окончательной температуры. Затем общую тепловую мощность можно еще более понизить таким же способом, который описан выше, чтобы во время выдержки имелось температурное равновесие при постоянной температуре слитков.

Во время всего этого процесса предпочтительно по меньшей мере одна трубка для окислителя все время работала с полной мощностью. Кроме того, предпочтительно, чтобы по меньшей мере одна трубка для окислителя, сопло которой расположено выше остальных трубок набора, содержащего по меньшей мере трубку для топлива и по меньшей мере одну форму для окислителя, работала на полной мощности. Особенно предпочтительно, чтобы эта по меньшей мере одна трубка для окислителя работала с вышеописанной высокой скоростью дутья. Таким образом можно управлять общей тепловой мощностью в широком диапазоне и постоянно обеспечивать удовлетворительную конвекцию и вместе с ней однородность температуры во всей камере печи, включая V-образное пространство между слитками.

Если требуется общая тепловая мощность ниже, чем достигаемая с помощью только одной трубки для окислителя, работающей с полной мощностью, предпочтительно эта одна трубка для окислителя работает в пульсирующем режиме. Такая единственная трубка для окислителя в этом случае предпочтительно является трубкой для окислителя, сопло которой расположено на наименьшей высоте в наборе, содержащем по меньшей мере одну трубку для топлива и по меньшей мере одну трубку для окислителя, и сопло единственной трубки для окислителя расположено выше по меньшей мере одной трубки, через которую подают топливо.

Для дальнейшего повышения термической однородности во время выполнения способа по настоящему изобретению дополнительно предпочтительно, чтобы окислитель подавался через разные трубки для окислителя или через разные комплекты трубок для окислителя в чередующемся порядке. Так можно поддерживать одну и ту же тепловую мощность, используя попеременно работающие трубки для окислителя. Это позволяет гомогенизировать температуру во времени и уменьшить риск локального перегрева в так называемых "горячих точках".

Особенно предпочтительно переоборудовать существующие нагревательные печи, работающие на известных воздушных горелках, для работы на топливо-кислородное сжигание, установив одну или более трубку для топлива и одну или более трубку для окислителя, работающих вышеописанным способом. Такое переоборудование и способ работы позволяют экономически эффективно преобразовать существующую нагревательную печь в печь, работающую на топливо-кислородном горении, меньше загрязняющем окружающую среду, избегая проблем с низкой термической однородностью в печи.

Возвращаясь к нагревательной печи 200, показанной на фиг.4-7, дополнительно предпочтительно увеличить термическую однородность в печи 200, установив по меньшей мере одну трубку 230 для окислителя с содержанием кислорода по меньшей мере 85% по весу в стенке печи так, чтобы сопло трубки находилось внутри печи 200 так, чтобы окислитель мог подаваться непосредственно в пространство 205 треугольного сечения (см. фиг.6), которое имеется под по меньшей мере одним слитком 201, который в свою очередь наклонен к внутренней стенке нагревательной печи 200, между слитком 201 и стенкой. То, что окислитель можно подавать непосредственно в пространство 205, следует интерпретировать так, что поток окислителя, исходящий из трубки 230, входит в пространство 205, не ударяясь на своем пути о какие-либо препятствия. Предпочтительно трубка 230 открыта в пространство 205, но она может быть также открыта в каком-то месте снаружи и нагнетать поток окислителя в пространство 205.

Если в печи 200 вдоль одной стенки расположено множество слитков 201, это пространство треугольного сечения по существу является удлиненным телом, имеющим по существу формы цилиндра треугольного сечения, которое частично отгорожено от нагретой части печи 200. Если для нагрева печи 200 используется топливо-кислородная смесь, в пространстве 205 трудно поднять температуру в достаточной степени. Это приводит к возникновению проблем и когда один или множество слитков прислонены в ряд к одной внутренней стенке и когда слитки прислонены к обеим противоположным длинным сторонам, как показано на фиг.4-7.

Высота подушки 202 из окалины изменяется во время работы и со временем, за несколько циклов работы. Поскольку трубки 230, 240 для окислителя, сопла которых открываются непосредственно в пространство 205, рискуют оказаться ниже уровня подушки 202, когда на полу окажется достаточный объем окалины, предпочтительно располагать все трубки, открывающиеся в пространство 205, под слитками 201 на такой высоте, чтобы можно было следить за уровнем окалины и очищать пол печи до того, как он достигнет сопел установленных трубок.

Особенно предпочтительно, чтобы трубки 230, 240 для окислителя были расположены так, чтобы их сопла находились на такой высоте над полом печи, которая расположена выше максимального уровня подушки окалины, возникающей в печи во время работы. Более конкретно предпочтительно они расположены на высоте 0,5-1,0 м над полом печи.

Кроме того, предпочтительно, чтобы окислитель, подаваемый из трубки 230, как и окислитель, подаваемый из трубки 211, 212, вдувался с повышенной скоростью, предпочтительно по меньшей мере 100 м/с, более предпочтительно со скоростью звука и наиболее предпочтительно со скоростью 1,5 Маха. При такой повышенной скорости дутья достигаются вышеописанные преимущества, заключающиеся в однородности температуры и низкой температуры пламени, что в свою очередь уменьшает образование СО и NOx. Особенно важным является недопущение локального перегрева в сравнительно узком пространстве 205 под слитками 201, что дополнительно обусловливает необходимость установки трубки 230 так, чтобы ее сопло было расположено выше вдоль внутренней стенки печи 200, без риска возникновения локального перегрева слитков 201 в результате этого при небольшой глубине подушки 202 окалины. Кроме того, вдуваемый с высокой скоростью поток окислителя засасывает горячие топочные газы в пространство 205 из окружающих частей печи 200, что дополнительно повышает тепловую однородность в печи 200 за счет распределения тепловой энергии в пространство 205.

Авторы настоящего изобретения неожиданно обнаружили, что образование окалины в процессе работы приводит к потреблению большого количества кислорода. Было отмечено, что в некоторых случаях это может привести к недостатку кислорода для реакции горения, в результате чего концентрация СО в атмосфере печи может очень быстро вырасти. Согласно предпочтительному варианту это явление используется так, что основное горение в основной камере печи, включая те части печи 200, которые образованы пространством 205, непрерывно регулируют, чтобы реакция была субстехиометрической, снижая количество кислорода, подаваемое через трубки 211, 212 для окислителя, сопла которых расположены над пространством 205. Это приводит к повышенному количеству СО в атмосфере печи. Затем эту СО окисляют в пространстве 205, подавая окислитель с содержанием по меньшей мере 85% кислорода через трубку 230 для окислителя в пространство 205. В результате этого дополнительного окислителя достигается глобальное стехиометрическое равновесие в печи 200.

В этом случае никакого дополнительного топлива в пространство 205 не подается. Вместо этого окислитель, подаваемый через трубку 230, вводят в реакцию в основном с СО, образовавшимся во время неполного сгорания топлива в печи 200, используя окислитель, подаваемый в ту часть печи, которая не образована пространством под слитками. Тем самым сгорание топлива в печи 200 происходит в два этапа, то есть на этапе, в течение которого образуется СО, и на последующем этапе, когда происходит полное сгорание до СО2.

На фиг.8-10 показан альтернативный вариант, в котором помимо топлива, подаваемого через трубки 310 320 в V-образное пространство 203 и в остальные части камеры печи, отдельная трубка 331 для топлива подает дополнительное топливо в пространство 305 (см. фиг.9), и окислитель, подаваемый через трубку 330, вступает в реакцию с этим топливом. В этом случае не требуется снижать количество окислителя, подаваемого в остальную часть печи, чтобы получить субстехиометрическое горение.

Согласно предпочтительному варианту в пространстве 205, 305 расположена более чем одна трубка для окислителя. Таким образом, на фиг.4-7, соответствующая трубка 230 также расположена на противоположном коротком конце печи 200 в дополнение к трубке 230 так, что она открыта в пространство 205 под слитками 201, которые прислонены к противоположным внутренним стенкам длинной стороны печи. В этом случае, когда по меньшей мере два нагреваемых слитка 201 прислонены к одному концу соответственно первой и второй противоположных внутренних стенок нагревательной печи 201 так, что под каждым слитком возникли пространства 205 треугольного сечения, по существу предпочтительно, чтобы по меньшей мере одна соответствующая трубка 230, 240 для окислителя с содержанием кислорода по меньшей мере 85% по весу была расположена в одной соответствующей стенке печи так, чтобы ее сопло открывалось в печь 200, и чтобы окислитель можно было подавать в пространство 205, и чтобы трубки 230, 240 дополнительно были расположены так, чтобы их сопла открывались в противоположную стенку печи и были направлены так, чтобы потоки окислителя совместно создавали циркулирующее движение в печи 200. Если обратиться к фиг.7, циркулирующий поток, начинаясь от трубки 240, движется в направлении 250 к противоположному короткому концу, перпендикулярно к соплу трубки 230 и, тем самым, обратно к соплу трубки 240. Такая конструкция обеспечивает хорошую однородность температуры во всем пространстве 205 под всеми слитками, расположенными в печи 200.

На фиг.8-10 показана соответствующая конструкция, содержащая трубки 330 и 340 для окислителя, соответственно. В этом случае также показана предпочтительная, но не обязательная конструкция с одной соответствующей трубкой 331 341 для топлива, используемой в комбинации с каждой трубкой 330, 340 для окислителя.

То, что было описано выше в отношении чередующейся ориентации нескольких разных трубок для окислителя для повышения однородности температуры, также справедливо и для ориентации трубок 230, 240, 330, 340. Таким образом, имеется возможность включать трубки 230, 240 поочередно, чтобы сначала работала одна трубка 230, затем другая трубка 240, затем вновь первая трубка 230, а та трубка, которая в данный момент не работает, отключается. Кроме того, возможно и предпочтительно выполнять такую чередующуюся работу с участием обеих трубок 230, 240, 330, 340 для окислителя, открытых в пространство 205, 305, а также трубок 211, 212, 221, 222, 311, 312, 321, 322, открытых в пространство 203, 303. При таком режиме работы однородность температуры можно довести до максимума и не допустить локального перегрева, при этом способ может быть легко адаптирован к текущим рабочим условиям.

Согласно предпочтительному варианту температуру внутри печи измеряют, используя известные датчики температуры (не показаны), расположенные в разных местах, в которых можно опасаться локального перегрева, и чередующийся режим работы регулируют так, чтобы тепловая мощность уменьшалась в местах, где измеренная температура настолько высока, что возникает риск перегрева, то есть выше, чем некоторая заранее определенная величина, которая зависит от нагреваемого материала.

Из-за описанного выше процесса образования окалины, потребляющего кислород, для управления концентрацией СО в печи также предпочтительно измерять уровень кислорода в печи во время ее работы, например, используя один из нескольких известных лямбда-зондов, и на основе такого результата или результатов измерений регулировать количество кислорода, подаваемое через трубки 230, 240, 330, 340, 205, 305, 211, 212, 221, 222, 311, 312, 321, так, чтобы концентрация кислорода в печи поддерживалась по существу постоянной. Регулирование можно осуществлять, например, путем регулирования подачи окислителя через одну или более из трубок для окислителя или эксплуатируя одну или более из трубок для окислителя в пульсирующем режиме при соответствующем соотношении между временем включения и временем выключения. Это приводит к тому, что, с одной стороны, количество СО в топочном газе можно регулировать до требуемого низкого уровня, а с другой стороны, можно оптимизировать дожигание в пространстве 205, 305.

Выше были описаны предпочтительные варианты настоящего изобретения. Однако специалистам понятно, что в описанные варианты могут быть внесены различные изменения, не выходящие за пределы идеи изобретения.

Например, сгорания топливо-кислородной смеси по этому варианту можно использовать в дополнение к одной или более существующих воздушных горелок в нагревательных печах для увеличения максимальной производительности нагревательной печи или для уменьшения мощности воздушной горелки при сохранении производительности, но с меньшим вредным экологическим эффектом.

Кроме того, трубки для окислителя и топлива, показанные на фиг.4-10 и описанные выше, могут быть расположены в других группах. Например, можно установить больше трубок для окислителя для нагрева в особенно труднодоступных местах и/или для создания дополнительной турбулентности внутри печи, в зависимости от реальных рабочих условий. Трубки, открывающиеся в V-образное пространство, могут быть расположены не по центру этого пространства, а так, чтобы их сопла были несколько смещены в горизонтальной плоскости. В этом случае предпочтительно полученный наклоненный вниз поток окислителя проходит сквозь область V-образного пространства, в которую подают топливо. Кроме того, в каждой группе или наборе можно использовать больше трубок для топлива, альтернативно в других местах в печи, чтобы топливо подавалось в область, сквозь которую проходит один или более высокоскоростной поток окислителя.

Наконец, можно расположить одну трубку для окислителя на малой высоте в каждом из углов печи, чтобы подавать окислитель с обоих направлений в пространство под слитками вдоль обеих длинных сторон печи.

Таким образом, изобретение не ограничено описанными вариантами, но может изменяться в рамках приложенной формулы.

Изобретение относится к способу нагрева слитков в нагревательной печи типа нагревательного колодца. Способ включает подачу топлива в печь и нагрев слитков, наклонно прислоненных к внутренней стенке нагревательной печи с образованием под слитком V-образного пространства треугольного сечения между слитком и внутренней стенкой печи, с использованием трубок для подачи и сжигания топлива, направленных в упомянутое V-образное пространство, при этом по меньшей мере одну трубку для подачи окислителя с содержанием кислорода по меньшей мере 85% по весу размещают в стенке печи так, чтобы ее сопло находилось внутри печи с возможностью подачи окислителя непосредственно в упомянутое V-образное пространство со скоростью по меньшей мере 100 м/с. Обеспечивается повышение однородности температуры в нагревательной печи за счет минимизирования температурных градиентов внутри печи и исключения локальных перегревов. 10 з.п. ф-лы, 10 ил.

1. Способ нагрева слитков в печи типа нагревательного колодца (200, 300), включающий подачу топлива в печь и нагрев слитков, наклонно прислоненных к внутренней стенке нагревательной печи (200, 300) с образованием под слитком (201, 301) V-образного пространства (205, 305) треугольного сечения между слитком (201, 301) и внутренней стенкой печи, с использованием трубок для подачи и сжигания топлива, направленных в упомянутое V-образное пространство, отличающийся тем, что в стенке печи размещают по меньшей мере одну трубку (230 240, 330, 340) для подачи окислителя с содержанием кислорода по меньшей мере 85% по весу, при этом сопло трубки располагают внутри печи (200, 300) с возможностью подачи окислителя непосредственно в упомянутое V-образное пространство (205, 305) со скоростью по меньшей мере 100 м/с.

2. Способ по п. 1, отличающийся тем, что окислитель, подаваемый через трубку (330, 340) для подачи окислителя, вводят в реакцию с топливом в пространстве (305) под слитком (301), при этом топливо подают в V-образное пространство (305) через отдельную трубку (331, 341) для подачи топлива.

3. Способ по п. 1, отличающийся тем, что основную часть окислителя, подаваемого через трубку (230, 240) для подачи окислителя, вводят в реакцию с СО, образовавшимся во время неполного сгорания топлива в печи (200), с использованием окислителя, поданного в часть печи, не образованную пространством (205) под слитком, и обеспечивают сгорание топлива печи в два этапа.

4. Способ по п. 3, отличающийся тем, что количество окислителя, подаваемого в печь (200) во время сгорания вне пространства (205) под слитком, снижают до образования субстехиометрической общей горючей смеси в части печи, не образованной пространством V-образным пространством (205) под слитком.

5. Способ по любому из пп. 1-4, отличающийся тем, что окислитель подают, по меньшей мере, со скоростью звука.

6. Способ по любому из пп. 1-4, отличающийся тем, что трубки (211, 212, 221, 230, 240, 311, 312, 321, 330, 340) для подачи окислителя с содержанием кислорода по меньшей мере 85% по весу располагают так, что их соответствующие сопла находятся в печи (200, 300), при этом для дополнительного повышения однородности температуры в печи (200, 300) во время нагрева слитков подают окислитель в чередующемся порядке через разные трубки для подачи окислителя или группы трубок для подачи окислителя.

7. Способ по любому из пп. 1-4, отличающийся тем, что по меньшей мере два нагреваемых слитка (201, 301) наклонно прислоняют к каждой из соответствующих первой и второй противоположных внутренних стенок нагревательной печи (200, 300) с обеспечением формирования соответствующего V-образного пространства (205, 305) треугольного сечения под каждым соответствующим слитком (201, 301), причем по меньшей мере одну соответствующую трубку (230, 240, 330, 340) для подачи окислителя с содержанием кислорода по меньшей мере 85% по весу размещают в одной соответствующей стенке печи так, что ее сопло находится внутри печи (200, 300) с обеспечением возможности подачи окислителя в оба соответствующих упомянутых пространства через одну соответствующую трубку для подачи окислителя, причем каждую трубку (230 240, 330, 340) для подачи окислителя размещают в одной соответствующей стенке печи и направляют так, чтобы потоки окислителя совместно создавали циркулирующий поток в печи (200, 300).

8. Способ по любому из пп. 1-4, отличающийся тем, что трубку (230, 240, 330, 340) для подачи окислителя размещают так, чтобы ее сопло находилось на высоте над подом печи, расположенной выше максимального уровня подушки (202, 302) окалины, образующейся в печи (200, 300) в процессе нагрева слитков.

9. Способ по любому из пп. 1-4, отличающийся тем, что трубку (230, 240, 330, 340) для подачи окислителя размещают так, чтобы ее сопло находилось на высоте 0,5-1,5 м от пода печи.

10. Способ по любому из пп. 1-4, отличающийся тем, что уровень кислорода в печи (200, 300) измеряют по меньшей мере одним кислородным датчиком, причем подачу кислорода через трубку (230, 240, 330, 340) для подачи окислителя во время работы регулируют с обеспечением постоянной концентрации кислорода в печи (200, 300).

11. Способ по любому из пп. 1-4, отличающийся тем, что трубка для подачи окислителя открыта в упомянутое пространство под слитком.

| Устройство для определения силы адгезии | 1981 |

|

SU1016731A1 |

| US 6334770 B1, 01.01.2002 | |||

| US 6113386 A, 05.09.2000 | |||

| US 4480992 A, 06.11.1984 | |||

| СПОСОБ КОНТРОЛЯ ОДНОРОДНОСТИ ТЕМПЕРАТУРЫ ИЗДЕЛИЙ В НАГРЕВАТЕЛЬНОЙ ПЕЧИ, ИСПОЛЬЗУЕМОЙ В ЧЕРНОЙ МЕТАЛЛУРГИИ, И НАГРЕВАТЕЛЬНАЯ ПЕЧЬ | 2004 |

|

RU2353877C2 |

Авторы

Даты

2016-05-20—Публикация

2011-05-03—Подача