Настоящее изобретение относится к способу для использования при осуществлении сжигания в промышленной печи.

Более конкретно, изобретение относится к такому способу во время работы промышленной печи, которая нагревается с помощью матрицы из большого количества направленных вниз сводовых горелок, например горелок так называемого «плоскофакельного» типа, производящих пламя плоской формы, которое в большинстве случаев вращается. В целом, такое размещение дает хорошую тепловую однородность в пространстве печи, что желательно.

Из-за высокого риска поверхностного повреждения материала, который нагревают в печи, за счет перегрева такие сводовые горелки обычно работают с воздухом в качестве окислителя.

Проблема такого нагрева заключается в том, что подаваемый воздух содержит большие количества азотного балласта, который ведет к сниженному энергетическому выходу и, следовательно, к повышенным выбросам СО2.

Для того чтобы повысить энергетический выход, каждая отдельная сводовая горелка может быть спроектирована как регенеративная горелка. С другой стороны, это составляет значительные капитальные затраты.

Другая проблема заключается в том, что сравнительно высокие концентрации Nox образуются во время нагрева с помощью такой матрицы из сводовых горелок.

Кроме того, было бы желательно иметь возможность повысить максимальную производительность в существующих печах с матрицами сводовых горелок без неприемлемых температурных градиентов, появляющихся в результате в пространстве печи.

Настоящее изобретение решает описанные выше проблемы.

Таким образом, изобретение относится к способу во время сжигания в промышленной печи, внутреннее пространство которой нагревают с помощью матрицы из направленных вниз сводовых горелок, расположенных по меньшей мере в два ряда в своде промышленной печи, причем сводовые горелки приводят в действие с помощью топлива и первого окислителя для нагрева материала во внутреннем пространстве печи, и отличается тем, что в боковой стенке печи располагают по меньшей мере одну фурму, при этом во внутреннее пространство печи через фурму подают второй окислитель с содержанием кислорода по меньшей мере 85 вес. процентов со скоростью звука или выше в виде струи второго окислителя, при этом обеспечивают прохождение струи второго окислителя в горизонтальной плоскости над материалом, между и по существу параллельно двум последовательным рядам сводовых горелок, при этом количество второго окислителя, подаваемое в единицу времени, уравновешивают так, что кислород, который подают посредством второго окислителя, составляет по меньшей мере 50 вес. процентов от всего подаваемого в единицу времени в печь кислорода.

В последующем изобретение будет описано подробно со ссылкой на иллюстративные варианты осуществления настоящего изобретения и на приложенные чертежи, на которых:

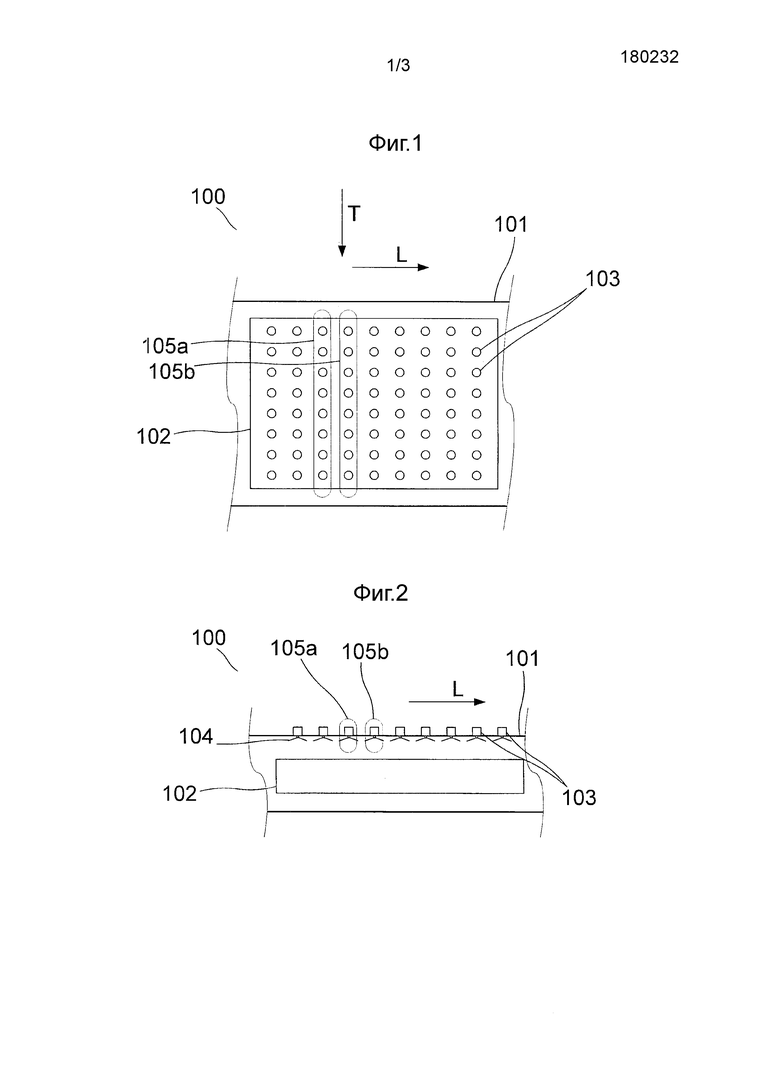

фиг.1 представляет собой вид в разрезе сверху части традиционной промышленной печи;

фиг.2 представляет собой вид в разрезе сбоку части традиционной промышленной печи, показанной на фиг.1;

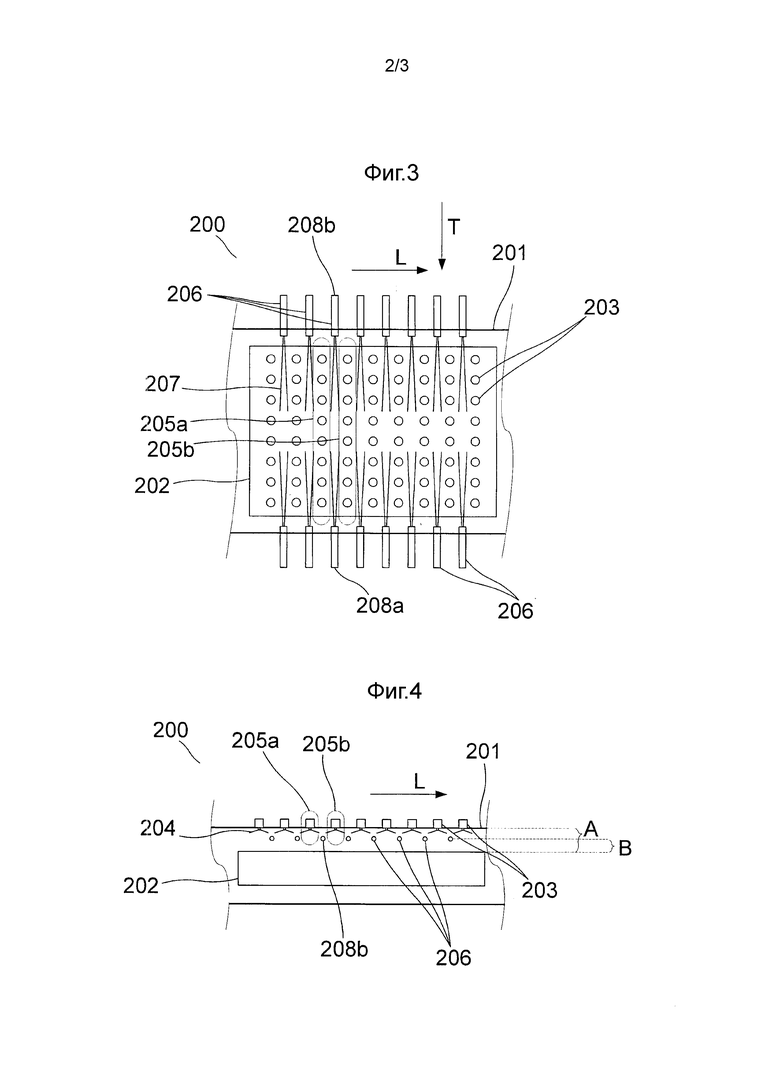

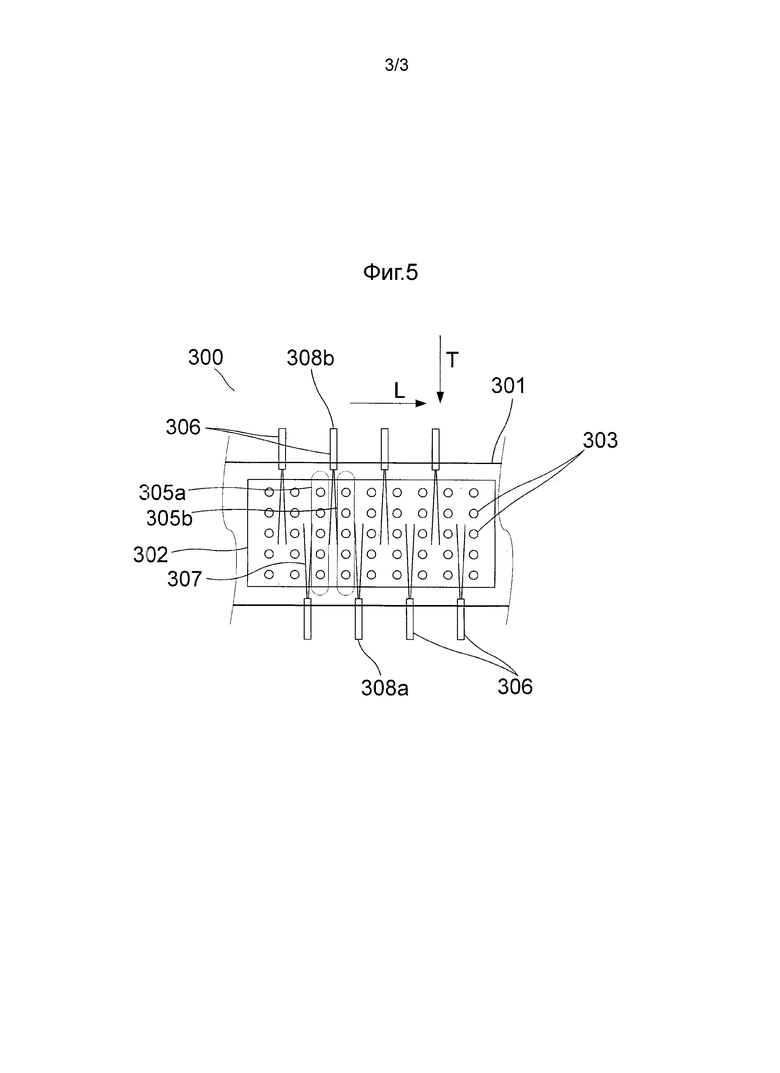

фиг.3 представляет собой вид в разрезе сверху части промышленной печи, в которой применяют способ согласно первому предпочтительному варианту осуществления настоящего изобретения;

фиг.4 представляет собой вид в разрезе сбоку части промышленной печи, показанной на фиг.3;

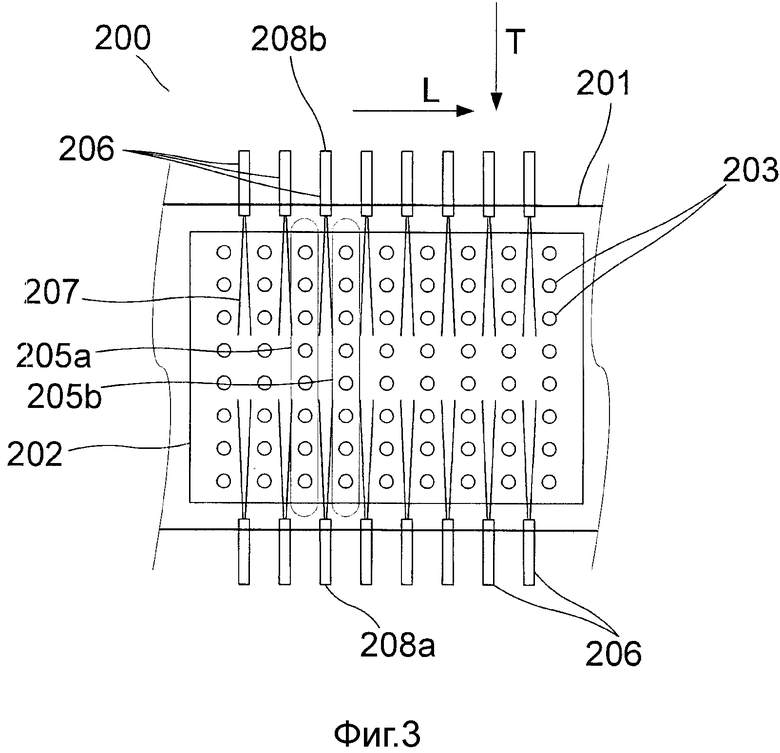

фиг.5 представляет собой вид в разрезе сверху части промышленной печи, в которой применяют способ согласно второму предпочтительному варианту осуществления настоящего изобретения.

На фиг.1 показана на виде в разрезе сверху часть промышленной печи 100, в которой между противоположными соответствующими боковыми стенками 101 печи 100 подают материал 102, показанный на фиг.1 в качестве примера в виде металлической заготовки, в продольном направлении L с нагревом. На фиг.2 показана та же самая часть промышленной печи 100, но в разрезе на виде сбоку. На фиг.1 и 2 использованы одни и те же ссылочные позиции для обозначения одних и тех же элементов.

Согласно предпочтительному варианту осуществления настоящего изобретения часть печи, показанная на фиг.1, составляет одну из нескольких печных зон в промышленной печи 100, в этой показанной зоне является целью нагрев, который является насколько это возможно ровным по всей поверхности металлического материала 103. Для того чтобы достичь такого ровного нагрева, матрица из направленных вниз сводовых горелок 103 с направленными вниз факелами размещена с раскрывом над нагреваемым материалом.

Предпочтительно, чтобы сводовые горелки были горелками так называемого «плоскофакельного» типа, то есть чтобы они обеспечивали факелы плоской формы с большим углом распространения, что приводит к сниженному риску перегрева поверхности материала 102, при этом температурная однородность в пространстве над верхней поверхностью материала 102 становится высокой.

Сводовые горелки 103 приводят в действие с помощью твердого, жидкого или газообразного топлива, такого как натуральный газ, и окислителя. Окислителем может быть воздух или другой окислитель с содержанием кислорода самое большее 30 процентов объема.

Предпочтительно, чтобы сводовые горелки 103 были установлены в своде печи 100 и чтобы вертикальное расстояние между сводом и материалом 102 составляло от 1 до 3 метров, предпочтительно, от 1 до 2 метров.

Согласно настоящему изобретению сводовые горелки размещены по меньшей мере в два ряда, проходя в перпендикулярном направлении Т, которое соответствующим образом перпендикулярно продольному направлению L. На фиг.1 и 2 два таких иллюстративных ряда 105а, 105b показаны соответствующими пунктирными обозначениями. Предпочтительно, чтобы расстояние между двумя такими расположенными рядом рядами 105а, 105b сводовых горелок составляло от 1 до 3 метров.

Такой нагрев дает ровный нагрев по верхней поверхности материала 102, но имеет изначально упомянутые недостатки.

На фиг.3 и 4 показана, путем, соответствующим одной из фиг.1 и 2, соответственно в разрезе сверху и сбоку с использованием общих ссылочных позиций, промышленная печь 200 согласно настоящему изобретению. Печь 200 имеет боковые стенки 201 и связана с продольным направлением L, вдоль которого через печь 200 подают материал 202, одновременно нагреваемый матрицей из традиционных самих по себе сводовых горелок 203 с факелами 204, при этом горелки 203 являются горелками описанного в связи с фиг.1 и 2 типа и размещены по меньшей мере в два ряда 205а, 205b в перпендикулярном направлении Т, которое соответствующим образом перпендикулярно направлению L удлинения. Вышеприведенные расстояния между рядами горелок 205а, 205b и между материалом 202 и сводом действительны также для вариантов осуществления настоящего изобретения, проиллюстрированных на фиг.3-5.

Предпочтительно, чтобы сводовые горелки 203 были размещены по меньшей мере в три ряда, более предпочтительно по меньшей мере в пять рядов, наиболее предпочтительно по меньшей мере в семь рядов, причем каждый ряд содержит по меньшей мере четыре, более предпочтительно по меньшей мере шесть, наиболее предпочтительно по меньшей мере восемь, сводовых горелок. Размещение с таким множеством сводовых горелок приводит к значительным затратам для модификации каждой отдельной сводовой горелки для того, чтобы достичь повышенной эффективности и сниженных выбросов. Такая модификация, может, например, состоять в том, что каждую горелку модифицируют так, что она становится регенеративной, используя соответствующий рекуператор. Поскольку настоящий способ приводит к этим преимуществам значительно более эффективным образом, он является особенно предпочтительным в печах, имеющих большое количество сводовых горелок 203 в упомянутой матрице из горелок.

Согласно настоящему изобретению второй окислитель с содержанием кислорода по меньшей мере 85 вес. процентов по меньшей мере из одной фурмы 206 для такого окислителя размещен в боковой стене 201 печи 200.

Фурма 206 размещена для подачи второго окислителя во внутреннее нагретое пространство печи 200 в виде струи 207 второго окислителя с высокой скоростью. Согласно настоящему изобретению второй окислитель подают в виде струи 207 по меньшей мере со скоростью звука.

Кроме того, струя 207 направлена так, что она проходит в горизонтальной плоскости над верхней поверхностью материала 102 и, как следствие, между материалом 202 и внутренним сводом печи 200, также как между, и по существу параллельно, двумя последовательными и, следовательно, соседними рядами 205а, 205b сводовых горелок 203. То, что струя 207 проходит «в горизонтальной плоскости», следует понимать так, что она проходит по существу горизонтально, даже если ее направление может также иметь меньшую вертикальную составляющую. Важным является то, что струя 207 проходит вдоль пространства, которое имеется между материалом 202 и сводом.

Также предпочтительно, чтобы струя 207 была размещена, чтобы проходить параллельно с горизонтальной верхней поверхностью материала 202. В зависимости от типа материала, который подлежит нагреву, эта верхняя поверхность может иметь различные конфигурации, но в иллюстративном случае металлической заготовки или стеклянного расплава упомянутая верхняя поверхность будет по существу плоской и горизонтальной.

Кроме того, количество второго окислителя, которое подают в единицу времени, уравновешено с тем, чтобы кислород, подаваемый посредством второго окислителя, содержал по меньшей мере 50 вес. процентов всего кислорода, подаваемого в печь 200 в единицу времени, и чтобы требуемые стехиометрические условия были достигнуты в отношении количества кислорода по отношению к количеству топлива.

Подача такого второго окислителя с высокой концентрацией кислорода, высокой скоростью, а также между и вдоль двух рядов 205а, 205b сводовых горелок 203 приводит к некоторому числу преимуществ.

Во-первых, эффективность нагрева в обсуждаемой части печи 200 может быть увеличена, поскольку в атмосферу печи подают меньшее количество азота по сравнению с тем, что если окислитель с меньшими содержаниями кислорода, такой как, например, воздух, будет содержать большую долю полностью подаваемого окислителя. Таким образом, эффективность нагрева может быть повышена, одновременно сохраняя постоянным потребление топлива, что ведет к преимуществам, среди прочего, с точки зрения сохранения окружающей среды и экономии. В то же самое время отсутствует риск перегрева поверхности материала 202, поскольку второй окислитель, который вбрасывают с высокой скоростью, приводит к сильной турбулентности в печи, приводящей, в свою очередь, к увеличению общего объема пламени, одновременно снижаются пиковые температуры пламени.

То, что пиковые температуры пламени снижаются, также приводит к тому, что снижается выработка NOx, что является желательным. Было обнаружено, что относительное количество образовавшегося NOx, а также и CO2, сильно снижается в виде функции пропорции общего количества кислорода, который возникает из второго окислителя, до около 50 вес. процентов, в некоторых случаях до 70 вес. процентов, кислорода из второго окислителя.

Поскольку фурма 206 ориентирована так, что струя 207 проходит параллельно и между рядами 205а, 205b сводовых горелок 203, она может быть размещена так, что она только минимально нарушает обычную функцию сводовых горелок 203, что приводит к тому, что может поддерживаться хорошее распространение эффективности нагревания от этих сводовых горелок 203. В то же самое время могут быть использованы положительные эффекты возросшей турбулентности. Для того чтобы этого достичь, предпочтительно, чтобы угол распространения струи 207 составлял максимально 10º.

Кроме того, дополнительно может быть увеличена максимальная нагревательная мощность в зависимости от типа используемых сводовых горелок 203, не изменяя конструкции сводовых горелок 203. А именно во многих случаях можно увеличить количество топлива, подаваемое через сводовые горелки 203, и затем уравновесить это возросшее количество топлива по отношению к общему количеству подаваемого кислорода путем увеличения количества подаваемого в единицу времени второго окислителя. Как следствие сильной турбулентности, достигаемой струей 207, такая повышенная мощность не будет приводить к повышенному риску перегрева поверхности материала 202.

В настоящее время вышеописанное вбрасывание с высокой скоростью второго окислителя приводит к тому, что температурная однородность в объеме, который нагревается с помощью сводовых горелок 203 между верхней поверхностью материала 202 и внутренним сводом печи 200, повышается вследствие повышенной турбулентности в нем.

Кроме того, эти преимущества могут быть достигнуты с использованием только одной фурмы 206 для некоторого количества, такого как по меньшей мере пять, сводовых горелок 203. Установить такую фурму 206 является значительно менее дорого, чем модифицировать другими путями по меньшей мере пять сводовых горелок.

«Звуковая скорость» или «число Маха 1» будет в этом контексте истолкована как звуковая скорость во внутреннем пространстве печи 200 при преобладающей в нем температуре и составе газа. Согласно предпочтительному варианту осуществления настоящего изобретения второй окислитель подают с соответствующим значением со скоростью, по меньшей мере равной числу Маха 1,5. Такая высокая скорость вбрасывания будет приводить к так называемому беспламенному горению, во время которого весь объем пламени является очень большим, при этом пиковые температуры пламени являются очень низкими, при этом температурная однородность очень высока. Особенно предпочтительно использовать в отверстиях фурм 206 сопла Вентури.

Согласно особенно предпочтительному варианту осуществления настоящего изобретения содержание кислорода во втором окислителе составляет по меньшей мере 95 вес. Процентов, и наиболее предпочтительно, чтобы он содержал промышленно чистый кислород. Это приводит к тому, что количество балласта азотного газа уменьшается, при этом, следовательно, эффективность повышается. Кроме того, струя 207 может быть сделана меньше и уже и с более точно контролируемым расширением объема, приводя, в свою очередь, к тому, что нарушения в работе сводовых горелок 203 могут быть минимизированы.

Кроме того, предпочтительно, чтобы подаваемое в единицу времени количество второго окислителя было уравновешено с тем, чтобы кислород, подаваемый посредством второго окислителя, содержал по меньшей мере 60% полностью подаваемого в единицу времени в печь 200 кислорода.

В предпочтительном случае, когда по меньшей мере одна или некоторое число, наиболее предпочтительно все, сводовые горелки 203 являются традиционными горелками, приводимыми в действие с помощью относительно низкого содержания кислорода, такими как традиционные воздушные горелки, предпочтительно, чтобы эти горелки охлаждались воздухом. В этом случае также является предпочтительным, чтобы поток воздуха через затронутые сводовые горелки 203, наиболее предпочтительно все охлаждаемые воздухом сводовые горелки 203 в матрице, во время работы при вбрасывании второго окислителя, были установлены на возможно наиболее низком уровне, при котором еще возможно наиболее отвечающее требованиям охлаждение сводовых горелок 203, при этом также предпочтительно, чтобы количество подаваемого второго окислителя регулировалось так, чтобы в печи 200 было достигнуто требуемое общее стехиометрическое равновесие. Возможный наиболее низкий уровень подачи воздуха для наиболее отвечающего требованиям охлаждения обычно будет зависеть от конструкционных деталей обсуждаемых сводовых горелок, охлаждаемых воздухом, и от других рабочих условий, но такое регулирование подачи воздуха ведет в то же самое время к возможности повысить преимущества изобретения, поскольку не требуется модификации существующих сводовых горелок 203, охлаждаемых воздухом.

Предпочтительно, чтобы фурма 206 раскрывалась между материалом 202 и внутренним сводом печи 200 на вертикальном расстоянии В от самой высокой точки верхней поверхности материала 202, между 40% и 70%, более предпочтительно между 50% и 60%, самого маленького вертикального расстояния А между материалом 202 и внутренним сводом печи 200. Расположение слишком далеко вверх по направлению к внутреннему своду будет приводить к тому, что факелы сводовых горелок 203 будут мешать больше, чем это необходимо, тепловой энергии от подачи второго окислителя дальше в атмосфере печи, чем это требуется, также как струе 207, которая будет вытягиваться к своду печи. Слишком низкое расположение будет приводить к риску опасного окисления верхней поверхности материала 202. Было доказано, что указанный интервал является идеальным для того, чтобы избежать этих проблем во время применения настоящего изобретения в традиционных печах.

Как показано на фиг.3 и 4, соответствующие фурмы 206 для второго окислителя установлены в стенках печи 201 и размещены для подачи соответствующих струй 207 второго окислителя во все пространства между рядами сводовых горелок 203 в матрице из таких горелок. Такое размещение является предпочтительным, но не необходимым. Преимущества изобретения будут увеличиваться до соответствующей степени, даже если подобные фурмы 206 установлены только для подачи струй окислителя 207 только между одной определенной парой 205а, 205b рядов сводовых горелок 203 или только между некоторым количеством подобных пар.

Кроме того, на фиг.3 и 4 проиллюстрирован вариант осуществления настоящего изобретения, который является предпочтительным, когда печь 200 составляет по меньшей мере 8 метров в ширину в направлении, которое параллельно рядам 205а, 205b сводовых горелок 203. В этом случае, таким образом, является предпочтительным, чтобы соответствующая фурма 208а, 208b была размещена для подачи вышеописанным путем второго окислителя из соответствующего отверстия фурмы, размещенного с любой стороны печи 200, противоположной другой стороне, так что соответствующие струи второго окислителя проходят параллельно, но в противоположных направлениях друг к другу. В этом случае окислитель, таким образом, подают из двух противоположных направлений к одному и тому же пространству между двумя соседними рядами 205а, 205b сводовых горелок 203. Даже если расстояние между соответствующими отверстиями этих противолежащих фурм 208а, 208b в этом случае составляет по меньшей мере около 8 метров, могут быть достигнуты хорошие эффекты по существу вдоль всего пространства между рядами 205а, 205b.

C другой стороны, на фиг.5 показан на виде, соответствующем и подобном одному из показанных на фиг.3 видов, предпочтительный вариант осуществления настоящего изобретения для промышленной печи 300, которая составляет самое большое 10 метров в ширину в направлении, параллельном рядам 305а, 305b сводовых горелок 303 в матрице. Печь 300 содержит боковые стенки 301, при этом материал 302, подлежащий нагреву с использованием сводовых горелок 303, подают в продольном направлении L. Ряды 305а, 305b проходят в перпендикулярном направлении Т, соответствующим образом перпендикулярном продольному направлению L. Другой окислитель подают в виде высокоскоростных струй 307 через фурмы 306, которые все подобны тем, что были описаны выше в связи с фиг.3 и 4.

В этом случае предпочтительно, чтобы несколько соответствующих фурм 308а, 308b для второго окислителя были размещены для подачи вышеописанным образом второго окислителя из соответствующих отверстий, размещенных на любых сторонах печи 300, и так, что соответствующие струи второго окислителя подают в различных, противоположных направлениях вдоль рядов 305а, 305b сводовых горелок 303 в различные соответствующие пространства между подобными рядами. На фиг.5 струи 307 размещены в одном направлении в каждом другом пространстве между рядами 305а, 305b и в противоположном направлении в других пространствах, даже если другие размещения также возможны. Предпочтительно фурмы 306 в этом случае размещены так, что в печи 300 для второго окислителя возникает циркуляция по замкнутому контуру, вдоль различных пространств между рядами 305а, 305b из-за противоположной ориентации различных фурм 306. Здесь выражение «циркуляция по замкнутому контуру» обозначает циркуляцию, запускаемую с помощью кинетической энергии различных струй 307 второго окислителя, приводящую по меньшей мере к замкнутому контуру циркуляции газов. Для того чтобы достичь такого циркуляционного контура, предпочтительно, чтобы матрица содержала по меньшей мере три ряда сводовых горелок 303. Такая циркуляция приводит к отвечающей соответствующим требованиям тепловой однородности, даже в относительно малых промышленных печах.

Согласно особенно предпочтительному варианту осуществления настоящего изобретения изобретение применяют в существующей промышленной печи 100 для того, чтобы повысить эффективность и температурную однородность, а также чтобы снизить количество образующихся NOx и CO2 во время ее работы. Промышленная печь 100 тогда содержит, как описано выше, матрицу из традиционных, запускаемых с помощью воздуха сводовых горелок 103, которые на начальном этапе дополняют по меньшей мере одной фурмой 206, 306 для второго окислителя с высоким содержанием кислорода и высокой скоростью, как описано выше. Количество подаваемого воздуха и второго окислителя затем уравновешивают во время работы для того, чтобы достичь вышеописанным путем повышенной стехиометрической смеси окислителя и топлива. Это создает эффективный путь для достижения преимуществ настоящего изобретения.

Согласно предпочтительному варианту осуществления настоящего изобретения на первом этапе матрицу из существующих воздушных сводовых горелок 103 дополняют одной или несколькими фурмами 206, 306 согласно вышесказанному и после этого количество топлива, подаваемого в единицу времени через воздушные горелки 103, регулируют, если необходимо, в сочетании с увеличением общего количества подаваемого в единицу времени кислорода, чтобы достичь стехиометрического равновесия. Это предполагает, что сводовые горелки 103 являются горелками типа, который позволяет увеличивать подачу топлива и достигать того, что максимальная эффективность нагрева в печи 200, 300 возрастает по сравнению с традиционным случаем без риска перегрева поверхности материала 202, 302.

Выше были описаны предпочтительные варианты осуществления настоящего изобретения. Однако для специалиста очевидно, что в описанных вариантах осуществления настоящего изобретения могут быть выполнены многие изменения, не выходя за рамки сущности изобретения.

Например, нет необходимости, чтобы ряды сводовых горелок в матрице были перпендикулярны направлению перемещения материала в печи. Они также могут быть по существу, например, параллельны направлению перемещения или размещены под непрямым углом относительно него. В этом случае фурмы для второго окислителя могут быть размещены в одном коротком конце печи или любым другим подходящим путем для того, чтобы достичь вышеописанных целей.

Таким образом, изобретение не ограничено описанными выше вариантами осуществления настоящего изобретения и может быть изменено в пределах объема приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ОДНОРОДНОСТИ ТЕМПЕРАТУРЫ В НАГРЕВАТЕЛЬНОЙ ПЕЧИ ТИПА НАГРЕВАТЕЛЬНОГО КОЛОДЦА | 2011 |

|

RU2584098C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И МОДУЛЬ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2532137C2 |

| Способ выплавки стали | 1990 |

|

SU1813100A3 |

| СПОСОБ ПОВЫШЕНИЯ ОДНОРОДНОСТИ ТЕМПЕРАТУРЫ В НАГРЕВАТЕЛЬНОЙ ПЕЧИ | 2011 |

|

RU2586384C2 |

| ДАТЧИК КОСВЕННОГО МАССОВОГО ПОТОКА | 2012 |

|

RU2577380C1 |

| ТРУБЫ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ И СПОСОБ ИХ ПРИЗВОДСТВА | 2017 |

|

RU2731227C2 |

| ТРУБЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2751207C2 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

| СПОСОБ ГОМОГЕНИЗАЦИИ РАСПРЕДЕЛЕНИЯ ТЕПЛА, А ТАКЖЕ СНИЖЕНИЯ КОЛИЧЕСТВА ОКСИДОВ АЗОТА (NO) | 2010 |

|

RU2525422C2 |

| СПОСОБЫ СЖИГАНИЯ ДЛЯ ПОТОКА ТОПЛИВА С НИЗКОЙ СКОРОСТЬЮ | 2016 |

|

RU2672456C1 |

Изобретение относится к способам нагрева материала в промышленной печи. В способе в боковой стенке (201; 301) печи (200; 300) располагают по меньшей мере одну фурму (206; 306). При этом во внутреннее пространство печи (200; 300) через фурму (206; 306) подают второй окислитель с содержанием кислорода по меньшей мере 85 вес.% со скоростью звука или выше в виде струи (207; 307) второго окислителя. При этом обеспечивают прохождение струи (207; 307) второго окислителя в горизонтальной плоскости над материалом (202; 302), между и по существу параллельно двум последовательным рядам (205а, 205b; 305а, 305b) сводовых горелок (203; 303). При этом количество второго окислителя, подаваемое в единицу времени, уравновешивают так, что кислород, который подают посредством второго окислителя, составляет по меньшей мере 50 вес.% от всего подаваемого в единицу времени в печь (200; 300) кислорода. Технический результат заключается в обеспечении равномерного нагрева материала. 10 з.п. ф-лы, 5 ил.

1. Способ нагрева материала (202; 302) в промышленной печи (200; 300), внутреннее пространство которой нагревают с помощью матрицы из направленных вниз сводовых горелок (203; 303), расположенных по меньшей мере в два ряда (205а, 205b; 305а, 305b) в своде промышленной печи (200; 300), причем сводовые горелки (203; 303) приводят в действие с помощью топлива и первого окислителя для нагрева материала (202; 302) во внутреннем пространстве печи (200; 300), отличающийся тем, что в боковой стенке (201; 301) печи (200; 300) располагают по меньшей мере одну фурму (206; 306), при этом во внутреннее пространство печи (200; 300) через фурму (206; 306) подают второй окислитель с содержанием кислорода по меньшей мере 85 вес.% со скоростью звука или выше в виде струи (207; 307) второго окислителя, при этом обеспечивают прохождение струи (207; 307) второго окислителя в горизонтальной плоскости над материалом (202; 302), между и по существу параллельно двум последовательным рядам (205а, 205b; 305а, 305b) сводовых горелок (203; 303), при этом количество второго окислителя, подаваемое в единицу времени, уравновешивают так, что кислород, который подают посредством второго окислителя, составляет по меньшей мере 50 вес.% от всего подаваемого в единицу времени в печь (200; 300) кислорода.

2. Способ по п.1, отличающийся тем, что второй окислитель подают со скоростью, по меньшей мере равной числу Маха 1,5.

3. Способ по п.1, отличающийся тем, что содержание кислорода во втором окислителе составляет по меньшей мере 95 вес.%.

4. Способ по п.1, отличающийся тем, что количество второго окислителя, подаваемого в единицу времени, уравновешивают так, что кислород, который подают посредством второго окислителя, составляет по меньшей мере 70 вес.% от всего подаваемого в единицу времени в печь (200; 300) кислорода.

5. Способ по п.1, отличающийся тем, что первым окислителем является воздух.

6. Способ по п.5, отличающийся тем, что сводовые горелки (203; 303) охлаждают воздухом, при этом поток воздуха через сводовые горелки (203; 303) регулируют до уровня, при котором еще возможно достаточное охлаждение сводовых горелок (203; 303), при этом количество подаваемого второго окислителя регулируют так, что в печи (200; 300) достигают требуемого общего стехиометрического равновесия.

7. Способ по п.1, отличающийся тем, что матрица из сводовых горелок (203; 303) содержит по меньшей мере три ряда, каждый из которых включает по меньшей мере четыре сводовые горелки.

8. Способ по п.1, отличающийся тем, что фурму (206; 306) размещают на высоте вдоль стенки (201; 301) печи между верхней поверхностью материала (202; 302) и внутренним сводом печи (200; 300), на вертикальном расстоянии от самой высокой точки верхней поверхности материала (202; 302) между 50% и 60% от наименьшего вертикального расстояния между материалом (202; 302) и внутренним сводом печи (200; 300).

9. Способ по любому из пп.1-8, отличающийся тем, что используют печь (200), выполненную по меньшей мере восьми метров в ширину в направлении (Т), параллельном рядам (205а, 205b) сводовых горелок (203), при этом по меньшей мере одну фурму (208а, 208b) для второго окислителя располагают с возможностью подачи второго окислителя из соответствующего отверстия, расположенного с любой из сторон печи (200), противоположных друг другу, так что соответствующие струи (207) второго окислителя являются параллельными и при этом направлены противоположно друг к другу.

10. Способ по любому из пп.1-8, отличающийся тем, что матрицу из сводовых горелок (303) выполняют содержащей по меньшей мере три ряда, при этом используют печь (300), выполненную не более десяти метров в ширину в направлении, параллельном рядам (305а, 305b) сводовых горелок (303), при этом несколько соответствующих фурм (308а, 309b) для второго окислителя располагают с возможностью подачи второго окислителя из соответствующих нескольких отверстий, расположенных на любой из сторон печи (300), и так, что соответствующие струи (307) второго окислителя подают в различных противоположных направлениях друг к другу вдоль рядов сводовых горелок (303) в соответствующие пространства между такими рядами, которые обеспечивают циркуляцию второго окислителя по замкнутому контуру из-за противоположной ориентации друг к другу фурм (308а, 308b).

11. Способ по любому из пп.1-8, отличающийся тем, что угол распространения струи второго окислителя выбирают 10° или меньше.

| US 6350118 B1, 26.02.2002 | |||

| DE 3406956 A1, 29.08.1985 | |||

| Проходной газовой печи безокислительного нагрева | 1971 |

|

SU377355A1 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

Авторы

Даты

2016-08-10—Публикация

2011-09-29—Подача