Настоящее изобретение относится к способу повышения однородности температуры в нагревательной печи типа нагревательного колодца.

Во время нагревания слитков в нагревательных печах слитки обычно располагают с наклоном к противоположным внутренним стенкам в нагревательной печи, и они опираются на под печи, часто находясь на слое окалины от предшествующих партий.

В таких печах желательно достигать хорошей однородности температуры, другими словами, минимизировать температурные градиенты в печи. Однако с обычно используемой конфигурацией печи, в которую слитки помещены с наклоном к внутренним стенкам печи, существуют проблемы.

Согласно известному уровню техники, для нагревания таких нагревательных печей используются воздушные горелки. Такие воздушные горелки потребляют довольно большие объемы воздуха и топлива, приводя к получению больших объемов горячих газообразных продуктов сгорания, циркулирующих в печи. Например, при расположении воздушной горелки на одной из коротких сторон печи и выпускного отверстия на этой же короткой стороне, но ниже или выше горелки, может быть достигнута продольная циркуляция вдоль всей печи, таким образом, что объемы газа от воздушной горелки могут приводить к достаточной однородности температуры в печи.

Однако для уменьшения количества генерируемых СО и Ox и для повышения эффективности использования энергии все более часто используется топливо-кислородное горение, то есть, когда используется окислитель с высоким содержанием кислорода для сжигания топлива. Так как такие окислители содержат значительно меньше балласта в форме азота, чем в случае, когда в качестве окислителя используется воздух, генерируются меньшие объемы газообразных продуктов сгорания, во многих случаях, не больше 1/5 по сравнению с соответствующей воздушной горелкой, и поэтому труднее достигать достаточной однородности температуры.

В частности, обычно верхние части слитков могут перегреваться, тогда как нижние части остаются слишком холодными.

Существуют ограниченные возможности направления реакции сгорания в более холодные части печи из-за риска локального перегрева вблизи места сгорания. Обычно также невозможно компенсировать меньшее количество газообразных продуктов сгорания, увеличивая мощность топливо-кислородных горелок. Расположение большого количества топливо-кислородных горелок в одной и той же печи является возможным, но очень дорогостоящим. Кроме того, результат все еще не будет адекватным, так как желательно нагревать разные количества слитков в одной и той же печи в разных случаях.

Настоящее изобретение решает указанные выше проблемы.

Таким образом, настоящее изобретение относится к способу увеличения однородности температуры в нагревательной печи, в которой, по меньшей мере, два слитка, которые необходимо нагреть, установлены с наклоном к соответствующей первой и второй противоположным внутренним стенкам нагревательной печи таким образом, что слитки формируют удлиненное пространство, имеющее V-образное поперечное сечение между ними при взгляде вдоль первой и второй стенок, и отличающемуся тем, что, по меньшей мере, одна отдельная трубка для вдувания окислителя с содержанием кислорода, по меньшей мере, 85 вес. % и, по меньшей мере, одна отдельная трубка для вдувания топлива расположены в стенке печи с их отверстиями, открытыми в печь на расстоянии друг от друга, и так, что окислитель и топливо, соответственно, могут подаваться в указанное V-образное пространство и сгорать там, и тем, что отверстие трубки для вдувания окислителя расположено выше отверстия трубки для вдувания топлива и направлено таким образом, чтобы окислитель проходил наклонно вниз и в продольном направлении указанного V-образного пространства.

Далее изобретение будет описано подробно со ссылками на иллюстративные варианты осуществления изобретения и на прилагаемые чертежи, на которых:

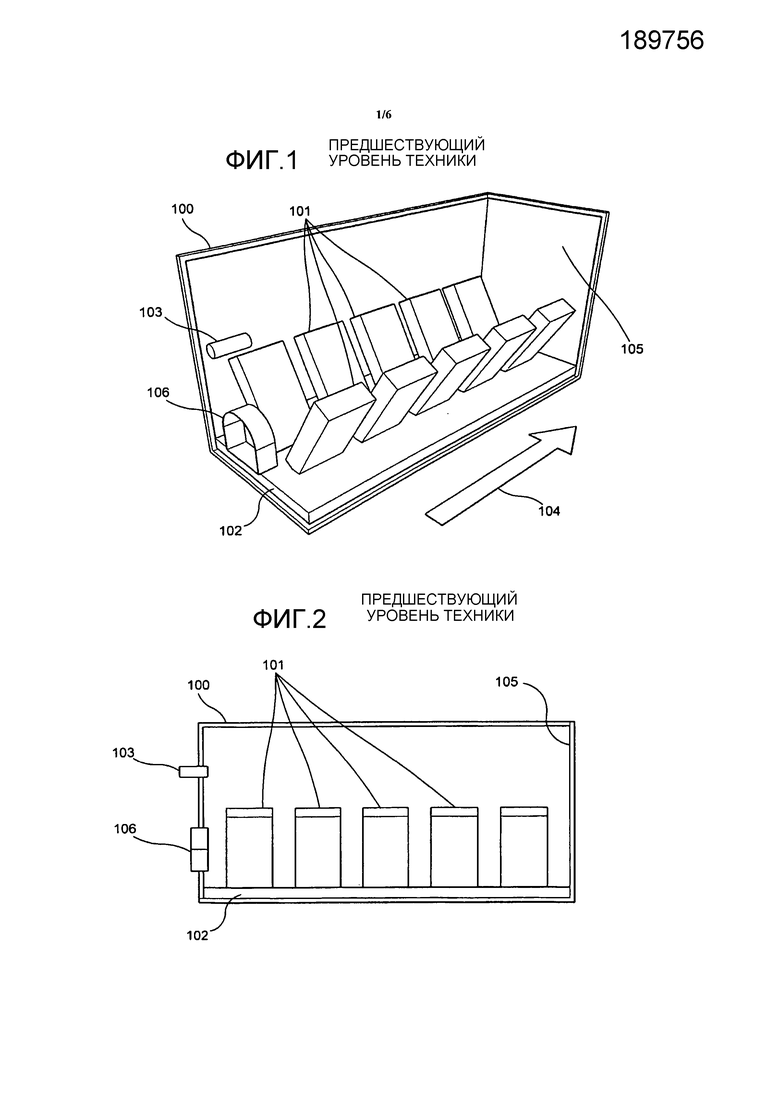

фиг. 1 - вид в перспективе с частичным сечением, показывающий известную нагревательную печь;

фиг. 2 - вид нагревательной печи, показанной на фиг. 1, с длинной стороны;

фиг. 3 - вид сверху нагревательной печи, показанной на фиг. 1;

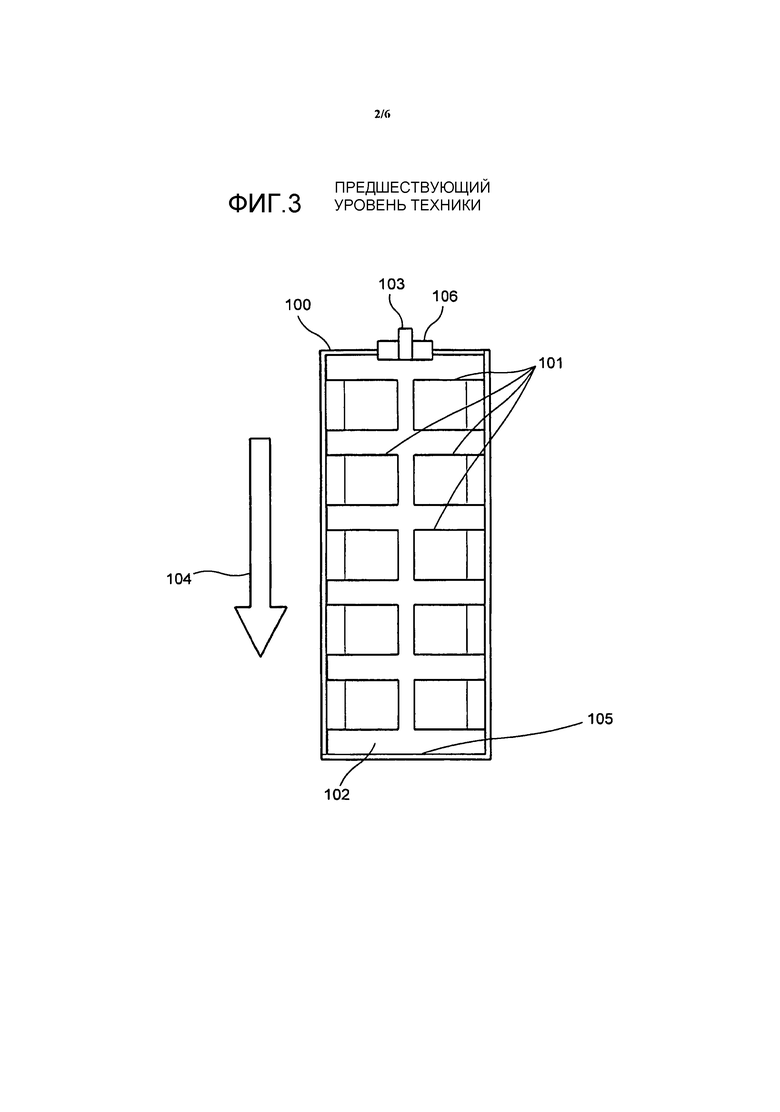

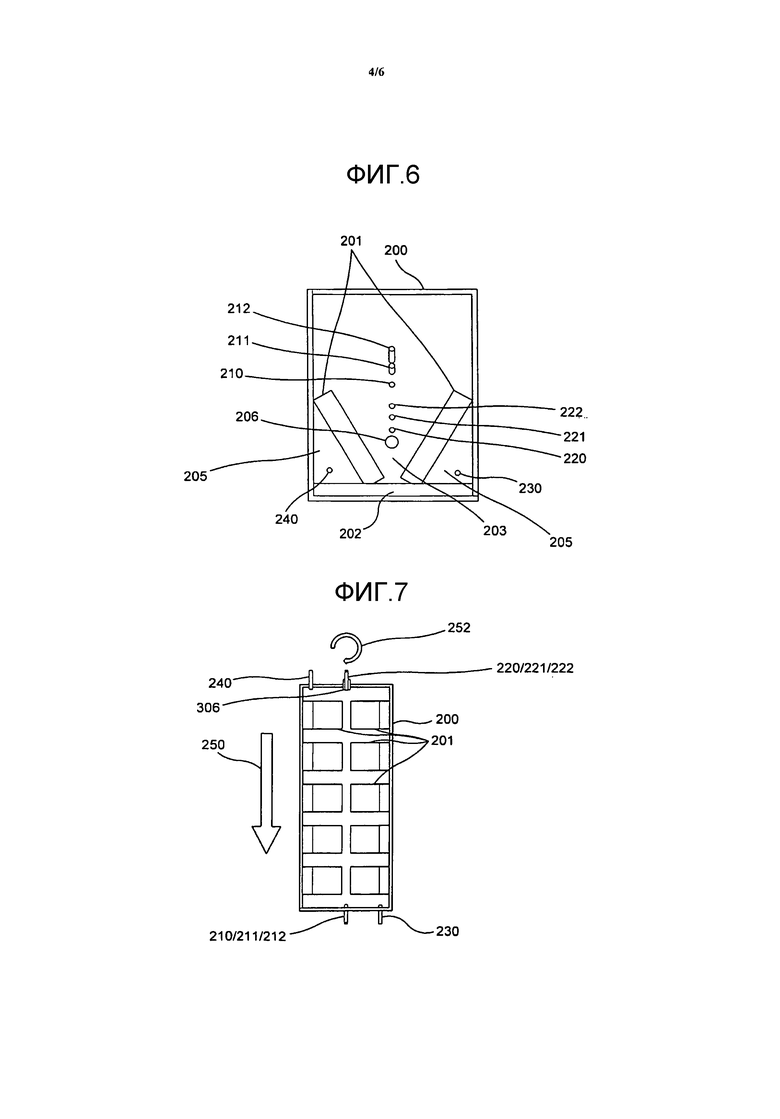

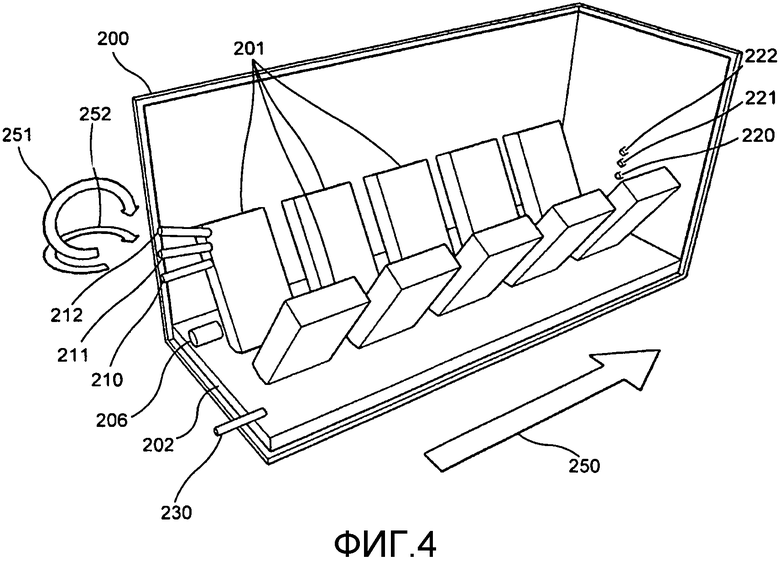

фиг. 4 - вид в перспективе с частичным сечением, показывающий нагревательную печь согласно первому предпочтительному варианту осуществления настоящего изобретения;

фиг. 5 - вид нагревательной печи, показанной на фиг. 4, с длинной стороны;

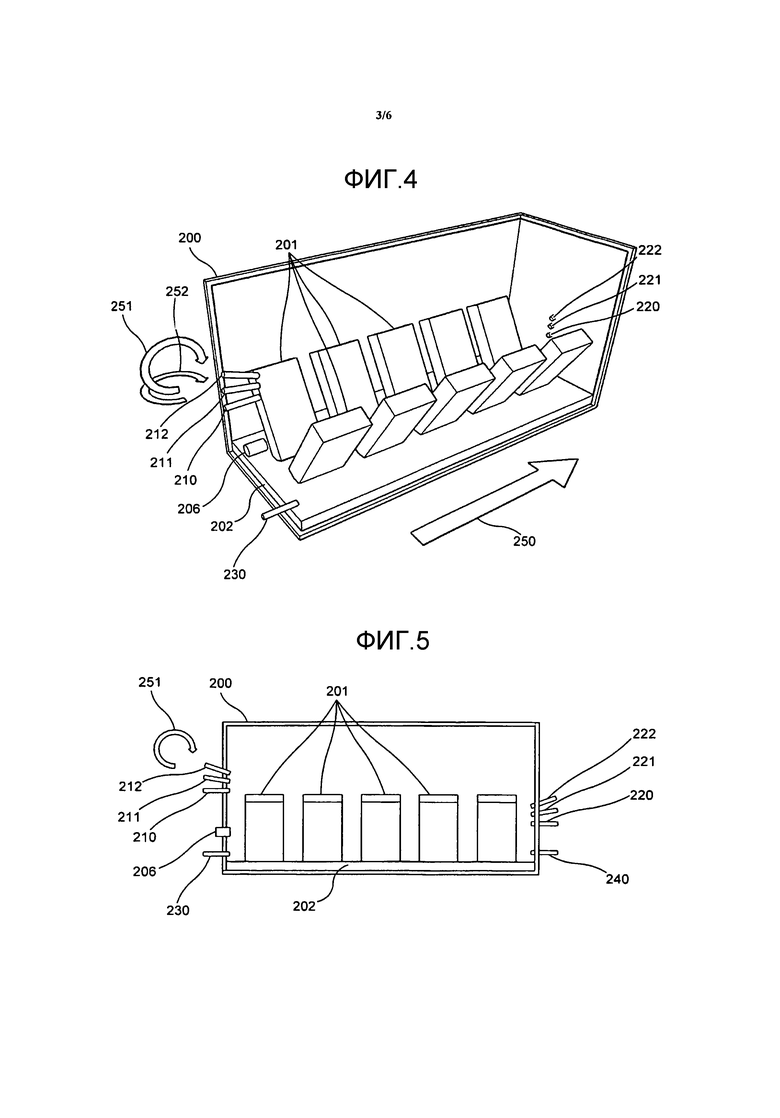

фиг. 6 - вид нагревательной печи, показанной на фиг. 4, с короткой стороны;

фиг. 7 - вид сверху нагревательной печи, показанной на фиг. 4;

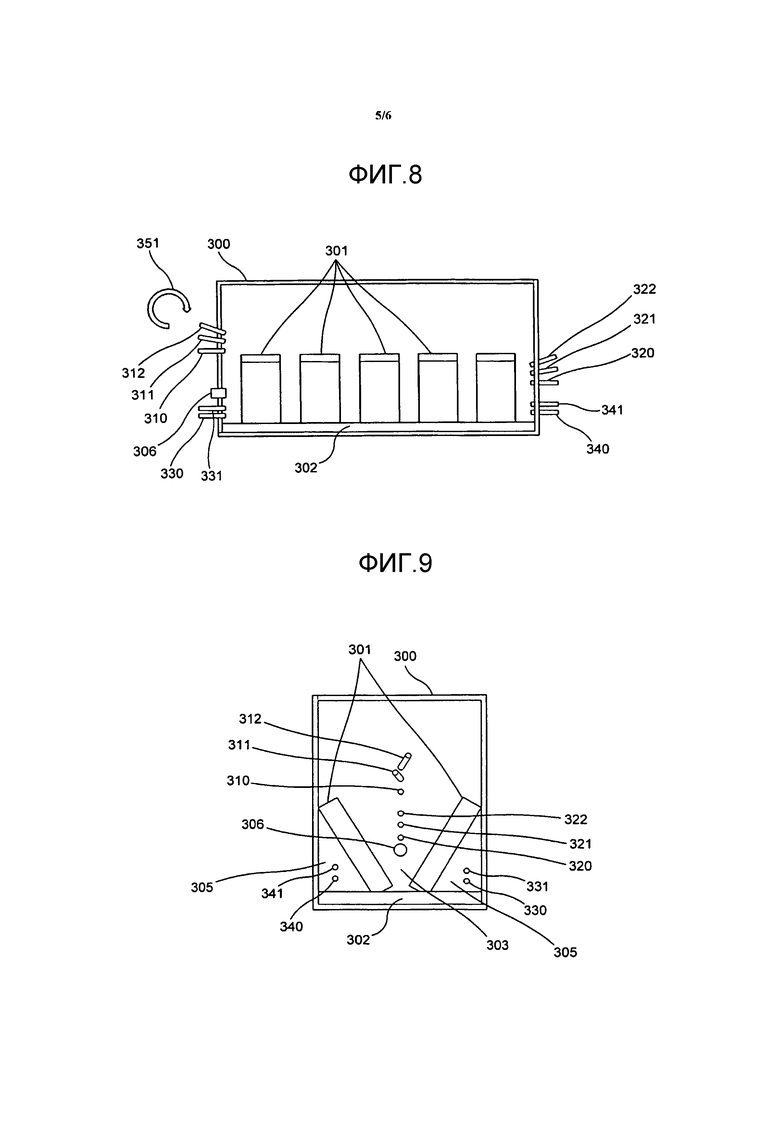

фиг. 8 - вид, соответствующий показанному на фиг. 5, но показывающий нагревательную печь согласно второму предпочтительному варианту осуществления настоящего изобретения и наблюдаемый с длинной стороны;

фиг. 9 - вид нагревательной печи, показанной на фиг. 8, с короткой стороны; и

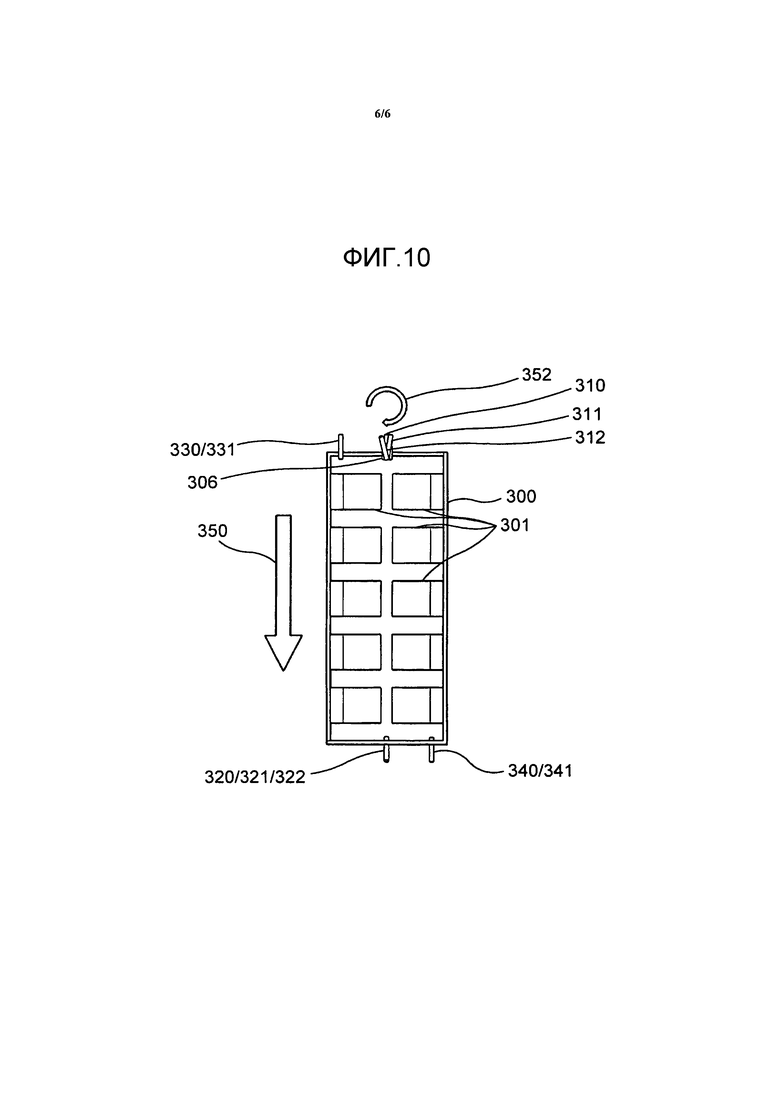

фиг. 10 - вид сверху нагревательной печи, показанной на фиг. 8.

На фиг. 1-3 показана с использованием единого набора ссылочных позиций известная нагревательная печь 100, в которой десять слитков 101 нагревают с расположением в два ряда по пять слитков в каждом. Слитки опираются на слой 102 из окалины от предшествующих партий и установлены с наклоном двумя рядами к противоположным внутренним стенкам соответствующих длинных сторон печи 100 в продольном направлении 104 печи 100.

Печь 100 нагревают с использованием известной воздушной горелки 103, ориентированной в продольном направлении 104 печи 100. Воздушная горелка 103 установлена в стенке в одном из коротких концов печи 100. Так как печь показана с частичным сечением на фиг. 1-3, указанный короткий конец, а также свод печи 100 и одна из ее длинных сторон не показаны. Горячие газообразные продукты сгорания от воздушной горелки 103 проходят в направлении 104 вдоль рядов слитков 101 и отражаются в дистальном коротком конце 105 печи, проходя назад к короткому концу, в котором установлена воздушная горелка 103, и оттуда выпускаются через выпускной канал 106 для топочных газов. Так как воздушная горелка 103 и выпускной канал 106 установлены в одной стенке в печи 100, но на разных высотах, возникает естественная конвекция, приводящая к достаточной однородности температуры во всей топочной камере.

На фиг. 4-7 с общими ссылочными позициями показана нагревательная печь 200, в которой применен способ согласно настоящему изобретению для повышения однородности температуры. Печь 200 в значительной степени подобна печи 100, показанной на фиг. 1-3. В печи 200 расположены, по меньшей мере, два слитка 201. Слитки 201 расположены двумя рядами вдоль главного продольного направления 250 печи 200, при этом каждый наклонен к соответствующей первой и второй противоположным внутренним стенкам нагревательной печи 200 таким образом, что слитки 201 формируют пространство 203, имеющее V-образное поперечное сечение (см. фиг. 6), между и над ними вдоль указанных первой и второй внутренних стенок. Указанные внутренние стенки, предпочтительно, составляют внутренние стенки длинных сторон печи 200. На фиг. 4-7, которые показаны с частичным сечением, одна из указанных стенок не показана.

Слитки 201 опираются на слой 202 из окалины, подобной слою 102. В качестве альтернативы, слитки 201 могут опираться прямо на под печи.

Выпускной канал 206 для топочных газов расположен в одной из коротких сторон печи 200.

Предпочтительно, по меньшей мере, одна отдельная трубка 211, 212 для подачи окислителя и, по меньшей мере, одна отдельная трубка 210 для подачи топлива расположены в стенке печи таким образом, что их отверстия находятся внутри и открыты в печь 200 на расстоянии друг от друга таким образом, что окислитель и топливо, соответственно, могут подаваться в V-образное пространство 203 между слитками 201 и взаимодействовать в нем.

Нижняя трубка 210 для подачи топлива и две трубки 211, 212 для подачи окислителя, расположенные выше отверстия трубки 210 для подачи топлива, совместно формируют совокупность или группу трубок для подачи. Группа также может быть выполнена с другими конфигурациями трубок для подачи топлива и окислителя при условии, что отверстие, по меньшей мере, одной трубки для подачи окислителя расположено выше, по меньшей мере, одной трубки для подачи топлива.

Предпочтительно, расстояние между трубками для подачи окислителя и топлива составляет, по меньшей мере, 5 см.

Окислитель, подаваемый через, по меньшей мере, одну, но, предпочтительно, все трубки для подачи окислителя, имеет, согласно изобретению, содержание кислорода, составляющее, по меньшей мере, 85 вес. %, предпочтительно, по меньшей мере, 95 вес. %. Топливо может быть любым пригодным обычным газообразным, жидким или твердым топливом, таким как нефтяной или природный газ. Предпочтительно, топливо представляет собой газообразное топливо или жидкое топливо.

Предпочтительно, по меньшей мере, одна из трубок 211, 212 для подачи окислителя, предпочтительно, все трубки 211, 212 для подачи окислителя, расположены так, что их отверстие расположено выше отверстия, по меньшей мере, одной трубки 210 для подачи топлива и направлены таким образом, что окислитель проходит наклонно вниз и в продольном направлении V-образного пространства 203 по существу параллельно указанным первой и второй стенкам печи. Другими словами, окислитель подают в V-образное пространство 203 между слитками 201 таким образом, что направленный наклонно вниз поток окислителя проходит в продольном направлении 250 печи 200. Кроме того, предпочтительно, поток окислителя от каждой из трубок 211, 212 для подачи окислителя ориентируют для пересечения района в пространстве 203, в который подают топливо с использованием трубки 210 для подачи топлива. Предпочтительно, по меньшей мере, один поток окислителя и, по меньшей мере, один поток топлива встречаются в пространстве 203.

Так как окислитель имеет высокое содержание кислорода, количество горячих газообразных продуктов сгорания, генерируемых топливом и окислителем, подаваемыми через трубки 210, 211, 212 для подачи, будет существенно меньшим, чем соответствующее количество газообразных продуктов сгорания, генерируемых воздушной горелкой 103 при соответствующих теплотворных мощностях. Как описано выше, работа с таким окислителем обычно вызывает ухудшение однородности температуры. А именно, очевидно, что трудно достигать достаточно высоких температур в основании V-образного пространства 203 между слитками 201, то есть вблизи слоя 202 окалины у основания печи 200, а также в пространстве 205 (см. фиг. 6), имеющем треугольное поперечное сечение и находящемся под слитками 201, между слитками 201 или рядом слитков и стенкой печи, к которой наклонен слиток или слитки 201.

Таким образом, окислитель проходит из трубок 211, 212 для подачи и встречается с топливом, выходящим из трубки 210 для подачи топлива в V-образном пространстве 203 между слитками 201. Так как окислитель подается таким образом через отдельную трубку для подачи, геометрическую форму и скорость потока окислителя можно регулировать так, что он может нести получаемую смесь топлива и окислителя вниз к основанию V-образного пространства 203. Таким образом, температура там может быть увеличена без увеличения риска перегрева, который мог бы происходить, например, когда воздушная горелка расположена ближе к основанию, или если бы отдельная трубка для подачи окислителя была расположена таким образом, что она открыта прямо в непосредственной близости к слиткам 201.

Трубка 210 для подачи топлива может быть расположена горизонтально и таким образом, чтобы поток топлива был направлен по существу прямо вдоль основного продольного направления V-образного пространства. Однако предпочтительно, чтобы трубка для подачи топлива была несколько наклонена вниз относительно горизонтальной плоскости под углом максимум 5°. Соответствующие потоки окислителя из трубок 211, 212 для подачи в этом случае направлены с таким же или большим углом наклона относительно горизонтальной плоскости. Таким образом, направленный наклонно вниз поток окислителя может нести горючую смесь вниз к основанию V-образного пространства.

Согласно предпочтительному варианту осуществления изобретения, по меньшей мере, одна трубка 211, 212 для подачи окислителя открыта выше всех точек подачи топлива, то есть, в данном примере, трубки 210 для подачи топлива, которая расположена в той же стенке печи, в которой расположено отверстие относящейся к данному примеру трубки 211, 212 для подачи окислителя. Это приводит к тому, что все топливо, подаваемое через трубки 210, 211, 212 задействованной группы, подается вниз в V-образное пространство 203 с использованием потока окислителя из относящейся к делу трубки для подачи.

Согласно особенно предпочтительному варианту осуществления изобретения, окислитель подается с высокой скоростью, по меньшей мере, через одну трубку 211, 212 для подачи окислителя, предпочтительно, трубку 212 для подачи окислителя, отверстие которой расположено в верхнем положении в каждой соответствующей группе. Это приводит к увеличенной конвекции в топочной камере, которая компенсирует меньшее количество газообразных продуктов сгорания по сравнению с тем, если бы одна или несколько воздушных горелок использовались вместо топливо-кислородной горелки, которая выполнена в форме группы трубок 210, 211, 212 для подачи.

Предпочтительно, скорость подачи составляет, по меньшей мере, 100 м/с и во многих вариантах применения приводит к достаточной конвекции в топочной камере. Газы атмосферы печи всасываются в горючую смесь, что снижает температуру горения и, таким образом, приводит к уменьшению формирования NOx. В этом случае, в комбинации с описанным выше наклонным потоком окислителя, вся топочная камера, включая основание V-образного пространства 203, будет достаточно нагрета без какого-либо риска локального перегрева.

Согласно особенно предпочтительному варианту осуществления изобретения, окислитель вдувают, по меньшей мере, через одну трубку 211, 121 для подачи окислителя со скоростью, которая является, по меньшей мере, звуковой скоростью. Это приводит к сильному увеличению конвекции и рециркуляции во всей топочной камере с соответствующим повышением однородности температуры и уменьшением генерирования NOx и СО. Такой способ особенно предпочтителен в больших печах.

Наиболее предпочтительно подавать окислитель, по меньшей мере, через одну трубку 211, 212 для подачи окислителя со скоростью, по меньшей мере, с числом Маха 1,5. Такая высокая скорость подачи, как было обнаружено, приводила к конвекции, которая увеличивается как функция скорости нелинейным образом. Выше числа Маха около 1,5 может быть достигнуто сгорание беспламенного типа, когда сгорание может осуществляться в большей части топочной камеры одновременно без ясно различимого пламени. Таким образом, это приводит к очень хорошей однородности температуры даже в труднодоступных частях топочной камеры.

Предпочтительно, по меньшей мере, одна трубка 211, 212 для подачи окислителя, более предпочтительно, каждая трубка для подачи окислителя, установлена таким образом, что соответствующие потоки окислителя в топочную камеру ориентированы под углом больше 0°, но не больше 20°, наиболее предпочтительно, между 3 и 5° относительно горизонтальной плоскости. Таким образом, по меньшей мере, одна трубка 211, 212 для подачи окислителя отклоняется от горизонтального положения в направлении, обозначенном стрелкой 251. В нагревательной печи 200 нормального размера это приводит к тому, что смесь окислителя и топлива подается достаточно далеко к основанию V-образного пространства 203 таким образом, что может быть достигнута желательная однородность температуры.

Согласно особенно предпочтительному варианту осуществления изобретения, используют больше одной трубки 211, 212 для подачи окислителя, расположенных с их соответствующими отверстиями одна выше другой, как показано на фиг. 4-7. В этом случае, предпочтительно, чтобы угол наклона вниз относительно горизонтальной плоскости, под которым направляется полученный поток окислителя, был равен или больше для трубок 212 для подачи окислителя, имеющих соответствующие отверстия, расположенные выше, чем для трубок 211 для подачи окислителя, имеющих соответствующие отверстия, расположенные ниже. В данном иллюстративном случае с двумя трубками 211, 212 для подачи окислителя, предпочтительно, нижняя трубка 211 для подачи окислителя имеет угол больше 0° и не больше 10°, в то время как верхняя трубка 212 для подачи окислителя имеет угол больше 0° и не больше 20°, однако, по меньшей мере, такой же угол, как у верхней трубки 212 для подачи окислителя. Посредством расположения нескольких трубок для подачи окислителя таким образом одна выше другой, суммарный поток топлива и окислителя можно регулировать таким образом, что может быть достигнуто хорошее распространение топлива и окислителя в пространстве 205.

В иллюстративном варианте осуществления изобретения, показанном на фиг. 4-7, первая группа или совокупность трубок для подачи, содержащая трубку 210 для подачи топлива и две трубки 211, 212 для подачи окислителя, расположена в одной из коротких сторон печи 200, и вторая группа трубок для подачи, содержащая трубку 220 для подачи топлива и две трубки 221, 222 для подачи окислителя, расположена в другой, противоположной короткой стороне печи 200. Обе группы трубок для подачи, таким образом, содержат соответствующую трубку 210, 220 для подачи топлива, над отверстием которой расположены отверстия двух соответствующих трубок 211, 212, 221, 222 для подачи окислителя. Каждая такая группа может быть выполнена с другими конфигурациями трубок для подачи топлива и окислителя, если, по меньшей мере, одна наклоненная вниз трубка для подачи окислителя с содержанием больше 85 вес. % кислорода имеет ее отверстие, расположенное выше уровня, по меньшей мере, для одной трубки для подачи топлива в каждой группе.

Как можно видеть на фиг. 5 и 6, две группы трубок для подачи расположены на разных высотах в печи 200. При таком расположении однородность температуры может быть дополнительно повышена благодаря эффектам циркуляции, возникающим в топочной камере. В этом случае, предпочтительно, чтобы трубка 210 для подачи топлива, имеющая ее отверстие, расположенное на самой меньшей высоте в первой группе трубок 210, 211, 212 для подачи, была расположена с ее отверстием на высоте над подом печи, которая составляет от 0,7 до 1,2 метра выше уровня над подом печи, на котором расположено отверстие 220 трубки для подачи, которая расположена на самой меньшей высоте во второй группе трубок 220, 221, 222 для подачи. Кроме того, предпочтительно, чтобы все такие группы трубок 210, 211, 212, 220, 221, 222 для подачи топлива и окислителя, отверстия которых расположены таким образом, что соответствующая трубка для подачи открыта в V-образное пространство 203, были расположены так, чтобы любое отверстие трубки для подачи не было расположено на уровне по вертикали относительно пода печи настолько высоко, чтобы, таким образом, вызвать риск перегрева слитков 201, как прямого следствия локальной подачи тепловой энергии топлива или окислителя, который подается через такую трубку для подачи. Этот уровень по вертикали будет зависеть от конструкции печи 200, а также от расположения и формы слитков 201, но предпочтительно, чтобы отверстие такой трубки не было расположено на уровне ниже 1,5 метров над подом.

На фиг. 8-10 виды, которые соответствуют видам на фиг. 5-7, показан альтернативный вариант осуществления изобретения, в котором нагревательная печь 300 подобно описанной выше в связи с фиг. 4-7 содержит слитки 301, удерживаемые слоем 302 окалины и нагреваемые двумя противоположными группами трубок 310, 320 для подачи топлива в комбинации с трубками 311, 312, 321, 322 для подачи окислителя. Стрелка 350 обозначает продольное направление печи 300. Ссылочной позицией 306 обозначен выпускной канал для топочных газов.

Однако, как можно наиболее ясно видеть на фиг. 9 и 10, трубки 311, 312 для подачи окислителя не только наклонены относительно горизонтальной плоскости в направлении поворота, указанного стрелкой 351, аналогично трубкам 211, 212 для подачи на фиг. 4-7, но трубки 311, 312 для подачи также отклонены в горизонтальной плоскости относительно продольной вертикальной плоскости и в направлении поворота, указанного стрелкой 352. В результате, получаемая смесь окислителя и топлива в V-образном пространстве 303 (см. фиг. 9) между слитками 301 может распространяться более равномерно, чем это возможно только посредством расположения трубок 311, 312 для подачи под углом относительно горизонтальной плоскости в соответствии с описанным выше.

Предпочтительно регулировать углы каждой индивидуальной трубки для подачи окислителя в зависимости от фактического варианта применения, таким образом, чтобы получаемое распределение температуры в V-образном пространстве 303 стало настолько однородным, насколько возможно. Особенно предпочтительно, чтобы, по меньшей мере, две трубки 311, 312 для подачи окислителя были установлены с расположением их отверстий в топочной камере одно выше другого и таким образом, чтобы их соответствующий окислитель мог поступать в топочную камеру под разными углами в горизонтальной плоскости и/или в вертикальной плоскости. Это приводит к равномерному распространению смеси топлива/окислителя при сохранении возможности поддерживать низкий риск локального перегрева из-за подаваемого окислителя. Предпочтительно, угол в горизонтальной плоскости в направлении 352 поворота между потоком окислителя из каждой индивидуальной трубки для подачи окислителя и основным продольным направлением V-образного пространства 303 составляет 10° или меньше в любом направлении.

Особенно предпочтительно, чтобы, по меньшей мере, одна трубка 311, 312, 321, 322 для подачи окислителя, предпочтительно, все такие трубки были перенаправляемыми таким образом, чтобы можно было перенаправлять их соответствующий поток окислителя в горизонтальной плоскости и/или в вертикальной плоскости. Это будет делать печь 300 регулируемой в зависимости от изменяющихся предварительных рабочих условий, например, при разных количествах и/или разных размерах нагреваемых слитков 301.

Согласно предпочтительному варианту осуществления изобретения, в печи используют больше, чем одну трубку для подачи окислителя, предпочтительно, в комбинации с одной трубкой для подачи топлива, таким образом, что тепловую энергию в печи регулируют в ходе работы при помощи включения или выключения одной или нескольких трубок для подачи, в то время как количество подаваемого топлива регулируют таким образом, чтобы оно в каждый момент времени или, по меньшей мере, в течение некоторого времени стехиометрически соответствовало всему количеству кислорода, подаваемого в окислителе. Чтобы уменьшить общую тепловую мощность в печи от некоторой более высокой величины до некоторого меньшего уровня мощности, трубкой для подачи окислителя можно управлять пульсационным образом, когда периоды времени включенного и выключенного состояния регулируют таким образом, чтобы получать желательную среднюю выдаваемую мощность. Кроме того или в качестве альтернативы, одна или несколько трубок для подачи окислителя могут быть полностью выключены.

В этом контексте предпочтительно начинать осуществление способа нагрева со всеми включенными трубками для подачи окислителя таким образом, что общая тепловая мощность максимальна. Как только печь достигла некоторой заданной рабочей температуры, одна или несколько трубок для подачи окислителя могут работать или пульсационным образом, или, в качестве альтернативы, могут быть выключены. Это уменьшение общей тепловой мощности может осуществляться в ходе одного или нескольких этапов посредством изменения количества включенных трубок для подачи окислителя и/или изменения интервалов времени для одной или нескольких трубок для подачи окислителя, работающих пульсационным образом.

После этого общая тепловая мощность может быть последовательно уменьшена таким же образом, тогда как рабочая температура поддерживается в печи, пока слитки не достигнут желательной конечной температуры. Затем общая тепловая мощность может быть дополнительно уменьшена таким же образом, как описано выше, так, чтобы температурное равновесие преобладало в течение времени выдержки с постоянной температурой слитка.

В ходе всей этой процедуры, предпочтительно, по меньшей мере, одна трубка для подачи окислителя постоянно работает с полной мощностью. Кроме того, предпочтительно, чтобы, по меньшей мере, одна трубка для подачи окислителя, являющаяся трубкой для подачи окислителя, имеющей отверстие, расположенное в печи выше всех из трубок для подачи в группе, содержащей, по меньшей мере, трубку для подачи топлива и, по меньшей мере, одну трубку для подачи окислителя, работала с полной мощностью. Особенно предпочтительно, чтобы эта, по меньшей мере, одна трубка для подачи окислителя работала с указанными выше высокими скоростями подачи. Таким образом, можно регулировать общую тепловую мощность в широком диапазоне тепловых мощностей и всегда обеспечивать удовлетворительную конвекцию и однородность температуры во всей топочной камере, включая V-образное пространство между слитками.

Если необходима общая тепловая мощность, которая ниже, чем достигаемая, когда только одна трубка для подачи окислителя работает в полную мощность, предпочтительно, чтобы только одна трубка для подачи окислителя работала пульсационным образом. Эта одна трубка для подачи окислителя, в этом случае, предпочтительно, является трубкой для подачи окислителя, которая имеет отверстие, расположенное на самой меньшей высоте в группе, содержащей, по меньшей мере, одну трубку для подачи топлива и, по меньшей мере, одну трубку для подачи окислителя, при этом одна трубка для подачи имеет отверстие, расположенное выше, по меньшей мере, одной трубки для подачи топлива, через которую подается топливо.

Для дальнейшего повышения однородности нагрева при осуществлении способа согласно настоящему изобретению, также предпочтительно, чтобы окислитель подавался через другие трубки для подачи окислителя или через другие группы трубок для подачи окислителя попеременно. Таким образом, может поддерживаться одинаковая общая тепловая мощность, но с использованием чередующихся трубок для подачи окислителя. Это приводит к получению однородности температуры в течение периода времени и уменьшает риск локального перегрева в так называемых "горячих пятнах".

Особенно предпочтительно преобразовать существующую нагревательную печь, которая работает с обычными воздушными горелками, для работы с использованием топливо-кислородного горения посредством установки одной или нескольких трубок для подачи топлива и одной или несколько трубок для подачи окислителя, работающих как описано выше. Посредством такого преобразования, приводящего к такой работе, существующую нагревательную печь можно рентабельно преобразовать для более безвредного для окружающей среды топливо-кислородного горения, не сталкиваясь с проблемами неполной однородности нагрева в печи.

Снова со ссылками на нагревательную печь 200, показанную на фиг. 4-7, также предпочтительно повышение однородности нагрева в печи 200 посредством расположения, по меньшей мере, одной трубки 230 для подачи окислителя с содержанием кислорода, составляющим, по меньшей мере, 85 вес. %, в стенке печи таким образом, чтобы отверстие трубки для подачи было расположено внутри печи 200 и таким образом, чтобы окислитель мог подаваться непосредственно в пространство 205, имеющее треугольное поперечное сечение (см. фиг. 6), которое существует, по меньшей мере, под одним слитком 201, который, в свою очередь, наклонен к внутренней стенке нагревательной печи 200, между слитком 201 и стенкой. То, что окислитель может подаваться непосредственно в пространство 205, следует понимать таким образом, что поток окислителя, поступающий из трубки 230 для подачи, проходит в пространство 205 без столкновения с какими-либо препятствиями. Предпочтительно, трубка 230 для подачи открыта непосредственно в пространство 205, но она также может быть открыта каким-то образом снаружи и вдувать поток окислителя в пространство 205.

В случае, если несколько слитков 201 расположены в печи 200 вдоль одной стенки печи, это пространство 205 с треугольным поперечным сечением в целом составляет удлиненную, по существу цилиндрическую конфигурацию, имеющую треугольное поперечное сечение и частично отделенное от горячей части печи 200. В случае, когда используется топливо-кислородное горение для нагрева печи 200, трудно достигать достаточно повышенных температур также в пространстве 205. Это приводит к проблемам как в случае, если один или несколько слитков 201 наклонены продольным рядом к одной внутренней стенке, так и в случае, если слитки наклонены к обеим противоположным длинным сторонам, как показано на фиг. 4-7.

Высота слоя 202 окалины изменяется в ходе работы, и также за время нескольких рабочих циклов. Поскольку трубки 230, 240 для подачи окислителя, отверстия которых открыты прямо в пространство 205, могут оказываться ниже уровня слоя 202, когда значительные объемы окалины находятся на поде печи, предпочтительно располагать все трубки для подачи, открытые в пространство 205 под слитками 201, на такой высоте, чтобы можно было контролировать уровень окалины и освобождать под печи от окалины прежде, чем она достигнет уровня отверстий установленных трубок для подачи.

Особенно предпочтительно, чтобы трубки 230, 240 для подачи окислителя были расположены с их отверстиями на высоте над подом печи, которая выше максимального уровня для слоя окалины, образующегося в печи в ходе работы. Более конкретно, предпочтительно, чтобы они были расположены на высоте выше пода печи, составляющей 0,5-1,0 метра.

Кроме того, предпочтительно, окислитель, подаваемый из трубки 230 для подачи, аналогично подаваемому из трубок 211, 212 для подачи, подается с повышенными скоростями, предпочтительно, по меньшей мере, 100 м/с, более предпочтительно, по меньшей мере, звуковой скоростью, наиболее предпочтительно, по меньшей мере, с числом Маха 1,5. При таких повышенных скоростях подачи достигаются указанные выше преимущества с точки зрения однородности температуры и малых температур пламени, в свою очередь, приводя к малому генерированию СО и NOx. Это очень важно для исключения локального перегрева в сравнительно узком пространстве 205 под слитками 201 и дополнительно приводит к тому, что трубка 230 для подачи может быть расположена с ее отверстием, находящимся выше вдоль внутренней стенки печи 200, без вызываемого риска локального перегрева слитков 201 при малых глубинах 202 слоя окалины.

Кроме того, вдуваемый высокоскоростной поток окислителя будет всасывать горячие топочные газы в пространство 205 из окружающих частей печи 200, что дополнительно увеличивает однородность нагрева в печи 200 посредством распределения тепловой энергии в пространство 205.

Авторы настоящего изобретения неожиданно обнаружили, что формирование окалины в ходе работы имеет тенденцию потреблять большое количество кислорода. Было отмечено, что это в некоторых случаях может привести к недостаточности кислорода в реакции сгорания, в результате чего концентрация СО в атмосфере печи может очень быстро увеличиваться. Согласно предпочтительному варианту осуществления изобретения, это явление использовано таким образом, что основное сгорание в основной топочной камере, включая части печи 200, составленные пространством 205, непрерывно регулируется таким образом, что оно является стехиометрическим благодаря регулированию посредством уменьшения общего количества окислителя, подаваемого через трубки 211, 212 для подачи окислителя, отверстия которых расположены выше пространства 205. Следовательно, это будет приводить к повышенным уровням СО в атмосфере печи. Этот СО тогда окисляется в пространстве 205 при помощи дополнительно подаваемого окислителя, по меньшей мере, с 85 вес. % кислорода, подаваемым через трубку 230 для подачи окислителя в пространство 205. В результате подачи этого дополнительного окислителя достигается общее стехиометрическое равновесие в печи 200.

В этом случае, таким образом, дополнительное топливо не подается в пространство 205. Вместо этого окислитель, подаваемый через трубку 230 для подачи, взаимодействует главным образом с СО, сформированным при неполном сгорании топлива в печи 200, с использованием окислителя, подаваемого в часть печи, которая не составлена пространством под слитком. Таким образом, сгорание топлива имеет место в ходе двух этапов в печи 200, а именно, в ходе первого этапа, во время которого формируется СО, и последующего этапа, во время которого имеет место полное сгорание до получения CO2.

На фиг. 8-10 показан альтернативный вариант осуществления изобретения, в котором отдельная трубка 331 для подачи топлива подает дополнительное топливо помимо топлива, подаваемого через трубки 310, 320 для подачи в V-образное пространство 203, и в остальные части топочной камеры в пространство 305 (см. фиг. 9), с которым окислитель, подаваемый через трубку 330, должен взаимодействовать. В этом случае, не требуется регулирование в сторону уменьшения количества окислителя, подаваемого к остальной части топочной камеры, для получения стехиометрического сгорания.

Согласно предпочтительному варианту осуществления изобретения, в пространстве 205, 305 расположены больше одной трубки для подачи окислителя. Таким образом, на фиг. 4-7 соответствующая трубка 230 для подачи также расположена в противоположном коротком конце печи 200 в дополнение к трубке 230 для подачи таким образом, что она открыта в пространство 205 под слитками 201, которые наклонены к противоположной длинной стороне печи. В этом случае, когда, по меньшей мере, два слитка 201, которые должны быть нагреты, наклонены к одной каждой из соответствующих первой и второй противоположных внутренних стенок нагревательной печи 200 таким образом, что формируется соответствующее пространство 205 с треугольным поперечным сечением под каждым соответствующим слитком, обычно предпочтительно, чтобы, по меньшей мере, одна соответствующая трубка 230, 240 для подачи окислителя, имеющего, содержание кислорода, по меньшей мере, 85 вес. %, была расположена в одной соответствующей стенке печи с ее отверстием, расположенным таким образом, чтобы она была открыта в печь 200, и таким образом, чтобы окислитель мог подаваться в соответствующее пространство 205, и так, чтобы каждая трубка 230, 240 для подачи, кроме того, была расположена с ее отверстием, открытым в одной противоположной стенке печи, и направлена таким образом, чтобы потоки окислителя совместно создавали циркулирующий поток в печи 200. Следовательно, на фиг. 7, циркулирующий поток, начинающийся от трубки 240 для подачи, будет двигаться в направлении 250 к противоположному короткому концу перпендикулярно относительно отверстия трубки 230 для подачи, затем назад к первой короткой стороне и, наконец, перпендикулярно назад к отверстию трубки 240 для подачи. Такое расположение будет приводить к хорошей однородности температуры во всем пространстве 205 под всеми слитками, расположенными в печи 200.

На фиг. 8-10 показана соответствующая конфигурация, содержащая трубки 330 и 340 для подачи окислителя, соответственно. В этом случае, также показана предпочтительная, но не необходимая конструкция с одной соответствующей трубкой 331, 341 для подачи топлива, используемой в комбинации с каждой трубкой 330, 340 для подачи окислителя.

То, что было указано выше относительно чередующейся работы с несколькими разными трубками для подачи окислителя для повышения однородности температуры, также действительно для работы трубок 230, 240, 330, 340 для подачи. Следовательно, можно осуществлять работу, например, трубок 230, 240 для подачи чередующимся образом таким образом, что работают сначала одна 230, затем другая 240, после чего снова первая 230 трубка, в то время как трубка, которая в каждый момент времени не задействована, наоборот выключается. Также можно и предпочтительно выполнять такую чередующуюся работу с использованием как трубок 230, 240, 330, 340 для подачи окислителя, открытых в пространство 205, 305, так и трубок 211, 212, 221, 222, 311, 312, 321, 322 для подачи окислителя открытых в пространство 203, 303. С таким режимом работы однородность температуры может быть максимизирована в течение долгого времени, и локальный перегрев можно исключать способом, который может легко адаптироваться к текущим рабочим условиям.

Согласно предпочтительному варианту осуществления изобретения, температуру в печи измеряют с использованием обычных датчиков температуры (не показаны) в разных местоположениях, где можно ожидать локальный перегрев, и чередующейся работой управляют таким образом, чтобы тепловая мощность была уменьшена в местах, где измеренная температура настолько высока, что возникает риск перегрева, то есть, где температура выше некоторой заданной величины, которая зависит от нагреваемого материала.

Ввиду указанного выше, относящегося к потреблению кислорода в процессе формирования окалины, для контроля концентрации СО в печи также предпочтительно измерять уровень содержания кислорода в печи в ходе работы, например, с использованием одного или нескольких обычных кислородных датчиков, и на основании этой измеренной величины или этих измеренных величин управлять количеством подаваемого кислорода через трубки 230, 240, 330, 340, 205, 305, 211, 212, 221, 222, 311, 312, 321 для подачи окислителя таким образом, чтобы концентрация кислорода в печи поддерживалась по существу постоянной. Управление, например, может осуществляться посредством непрерывного регулирования подачи окислителя через одну или несколько трубок для подачи окислителя или управления одной или несколькими трубками для подачи окислителя пульсационным образом с соответствующими соотношениями между временем во включенном состоянии и временем в выключенном состоянии. Это приводит, с одной стороны, к тому, что количество СО в топочных газах можно регулировать до желательных низких уровней, а, с другой стороны, к тому, что любое догорание топлива в пространстве 205, 305 может быть оптимизировано.

Выше были описаны предпочтительные варианты осуществления изобретения. Однако для специалиста в данной области техники будет очевидно, что в описанные варианты осуществления изобретения могут быть внесены многие модификации без отхода от идеи изобретения.

Например, топливо-кислородное горение согласно настоящему изобретению может использоваться в качестве дополнения к одной или нескольким существующим воздушным горелкам в нагревательной печи для повышения максимальной производительности нагревательной печи или уменьшения мощности воздушной горелки с поддерживаемой производительностью, но с меньшим отрицательным воздействием на окружающую среду.

Кроме того, трубки для подачи окислителя и топлива, показанные на фиг. 4-10 и описанные выше, могут быть скомпонованы в других комбинациях. Например, больше трубок для подачи окислителя могут быть расположены для нагрева особо труднодостижимых пространств и/или создания дополнительной турбулентности в печи в зависимости от фактических рабочих условий. Трубки для подачи, открытые в V-образное пространство, могут не быть расположены центрально в указанном пространстве, но могут, например, быть расположены с их соответствующими отверстиями, несколько смещенными в горизонтальной плоскости. В этом случае, предпочтительно, наклоненный вниз поток окислителя пересекает район, в который подают топливо в V-образное пространство. Кроме того, может использоваться больше трубок для подачи топлива в каждой совокупности или группе в качестве альтернативы в других местах в печи таким образом, чтобы топливо подавалось в местоположение, пересекаемое одним или несколькими высокоскоростными потоками окислителя.

Наконец, можно расположить одну трубку для подачи окислителя на малой высоте в каждом из углов в печи таким образом, чтобы окислитель подавался с обоих направлений в пространство под слитками вдоль обеих длинных сторон печи.

Таким образом, изобретение не ограничено описанными вариантами его осуществления и может модифицироваться в пределах объема прилагаемой формулы изобретения.

Изобретение относится к способу нагрева слитков в печи типа нагревательного колодца. Способ включает подачу топлива в печь и нагрев по меньшей мере двух слитков, установленных с наклоном к соответствующей первой и второй противоположным внутренним стенкам нагревательной печи с образованием V-образного пространства между ними, при этом по меньшей мере одна отдельная трубка для подачи окислителя с содержанием кислорода по меньшей мере 85 вес.% и по меньшей мере одна отдельная трубка для подачи топлива расположены в стенке печи с их соплами, открытыми в печь на расстоянии друг от друга, с обеспечением соответственной подачи окислителя и топлива в V-образное пространство для сгорания в нем, причем сопло трубки для подачи окислителя расположено выше сопла трубки для подачи топлива и направлено с обеспечением возможности прохода окислителя наклонно вниз и в продольном направлении V-образного пространства. Обеспечивается повышение однородности температуры в нагревательной печи. 13 з.п. ф-лы, 10 ил.

1. Способ нагрева слитков в печи (200; 300) типа нагревательного колодца, включающий подачу топлива в печь и нагрев по меньшей мере двух слитков (201; 301), наклонно прислоненных к противоположным первой и второй внутренним стенкам печи (200; 300) с образованием V-образного пространства (203; 303) между ними вдоль первой и второй стенок, отличающийся тем, что по меньшей мере одна отдельная трубка (211, 212, 221, 222; 311, 312, 321, 322) для подачи окислителя с содержанием кислорода по меньшей мере 85 вес. % и по меньшей мере одна отдельная трубка (210, 220; 310, 320) для подачи топлива расположены в стенке печи с их соплами, открытыми в печь (200; 300) на расстоянии друг от друга, с обеспечением соответственной подачи окислителя и топлива в указанное V-образное пространство (203; 303) для сгорания в нем, причем сопло трубки (211, 212, 221, 222; 311, 312, 321, 322) для подачи окислителя расположено выше сопла трубки (210, 220; 310, 320) для подачи топлива и направлено с обеспечением возможности прохода окислителя наклонно вниз и в продольном направлении упомянутого V-образного пространства (203; 303).

2. Способ по п. 1, отличающийся тем, что сопло трубки (211, 212, 221, 222; 311, 312, 321, 322) для подачи окислителя расположено выше точек (210, 220; 310, 320) подачи топлива, расположенных в той же самой стенке печи, в которой расположено сопло трубки (211, 212, 221, 222; 311, 312, 321, 322) для подачи окислителя.

3. Способ по п. 1 или 2, отличающийся тем, что окислитель подают со скоростью по меньшей мере 100 м/с.

4. Способ по п. 3, отличающийся тем, что окислитель подают со звуковой или большей скоростью.

5. Способ по п. 1, отличающийся тем, что трубка (211, 212, 221, 222; 311, 312, 321, 322) для подачи окислителя и трубка (210, 220; 310, 320) для подачи топлива расположены с обеспечением возможности встречи соответствующих упомянутых потоков в V-образном пространстве (203; 303).

6. Способ по п. 1, отличающийся тем, что трубка (211, 212, 221, 222; 311, 312, 321, 322) для подачи окислителя установлена с обеспечением возможности прохода окислителя в топочную камеру под углом между 0 и 20° относительно горизонтальной плоскости.

7. Способ по п. 6, отличающийся тем, что трубка (211, 212, 221, 222; 311, 312, 321, 322) для подачи окислителя установлена с обеспечением возможности прохода окислителя в топочную камеру под углом между 3 и 5° относительно горизонтальной плоскости.

8. Способ по п. 1, отличающийся тем, что трубка (211, 212, 221, 222; 311, 312, 321, 322) для подачи окислителя установлена с возможностью перенаправления для регулирования угла потока окислителя в горизонтальной и в вертикальной плоскостях в зависимости от рабочих условий.

9. Способ по п. 1, отличающийся тем, что по меньшей мере две трубки (211, 212, 221, 222; 311, 312, 321, 322) для подачи окислителя устанавливают с обеспечением расположения их сопел друг над другом в топочной камере таким образом, что соответствующий окислитель из трубок (211, 212, 221, 222; 311,312, 321, 322) проходит в топочную камеру под разными углами в горизонтальной и/или вертикальной плоскостях.

10. Способ по п. 9, отличающийся тем, что трубки (212, 222; 312, 322) для подачи окислителя, сопла которых расположены выше относительно трубок (211, 221, 311, 321) для подачи окислителя, размещают с возможностью подачи соответствующего окислителя из упомянутых трубок для подачи окислителя в топочную камеру под углом относительно горизонтальной плоскости, который равен или сравнительно больше, чем угол потоков окислителя из трубок (211, 221; 311, 321) для подачи окислителя, сопла которых расположены ниже.

11. Способ по п. 9 или 10, отличающийся тем, что тепловую мощность печи (200; 300) в процессе нагрева регулируют с помощью одной или нескольких трубок (211, 212, 221, 222; 311, 312, 321, 322) для подачи окислителя посредством их включения или выключения и регулирования количества подаваемого топлива для стехиометрического соответствия полной подаче кислорода в окислителе.

12. Способ по п. 9 или 10, отличающийся тем, что осуществляют чередующуюся подачу окислителя через разные трубки (211, 212, 221, 222; 311, 312, 321, 322) для подачи окислителя или группы трубок для подачи окислителя с обеспечением однородности температуры в печи (200, 300).

13. Способ по п. 1, отличающийся тем, что уровень содержания кислорода в печи (200; 300) измеряют с использованием по меньшей мере одного кислородного датчика, причем кислород, подаваемый через трубку (211, 212, 221, 222; 311, 312, 321, 322) для подачи окислителя в процессе нагрева, регулируют с поддержанием постоянной концентрации кислорода в печи (200; 300).

14. Способ по п. 1, отличающийся тем, что сопла первой группы трубок (210, 211, 212; 310, 311, 312), содержащей по меньшей мере одну трубку для подачи окислителя с содержанием кислорода по меньшей мере 85 вес. % и по меньшей мере одну трубку для подачи топлива, располагают в короткой стороне печи (200; 300), а сопла дополнительной группы трубок (220, 221, 222; 320, 321, 322), содержащей по меньшей мере одну трубку для подачи окислителя с содержанием кислорода по меньшей мере 85 вес. % и по меньшей мере одну трубку для подачи топлива, располагают в противоположной короткой стороне печи (200; 300), при этом сопла всех трубок первой группы находятся на высоте выше пода печи, составляющей от 0,9 до 1,5 метров выше уровня пода печи, на котором находится сопло трубки второй группы, расположенной на самой низкой высоте.

Авторы

Даты

2016-06-10—Публикация

2011-05-03—Подача